Теплообменник - SU731912A3

Код документа: SU731912A3

Чертежи

Описание

(54) ТЕПЛООБМЕННИК

1

Изобретение относится к технике теплообмена и может быть использовано в химической , металлургической и других отраслях промышленности.

Известен теплообменник, содержащий 5 обогреваемый кожух и по меньшей мере одну теплообменную секцию с вертикальными циркуляционными трубами нисходящего и восходящего потоков дисперсного материала , последние из которых размещены в ко- 10 жухе ,1. В кожухе размещены и трубы нисходящего потока.

Недостатком известного теплообменника является низкая экономичность.

Цель изобретения - повышение эконот 15 мичности.

Поставленная цель достигается тем, что трубы нисходящего потока дисперсного материала выполнены диаметром, превышающим диаметр труб восходящего потока, и 20 имеют суммарную теплообменную поверхность , не превышающую суммарную теплообменную поверхность труб восходящего потока.

Кроме того, трубы нисходящего потока 25 дисперсного материала могут быть расположены вне кожуха.

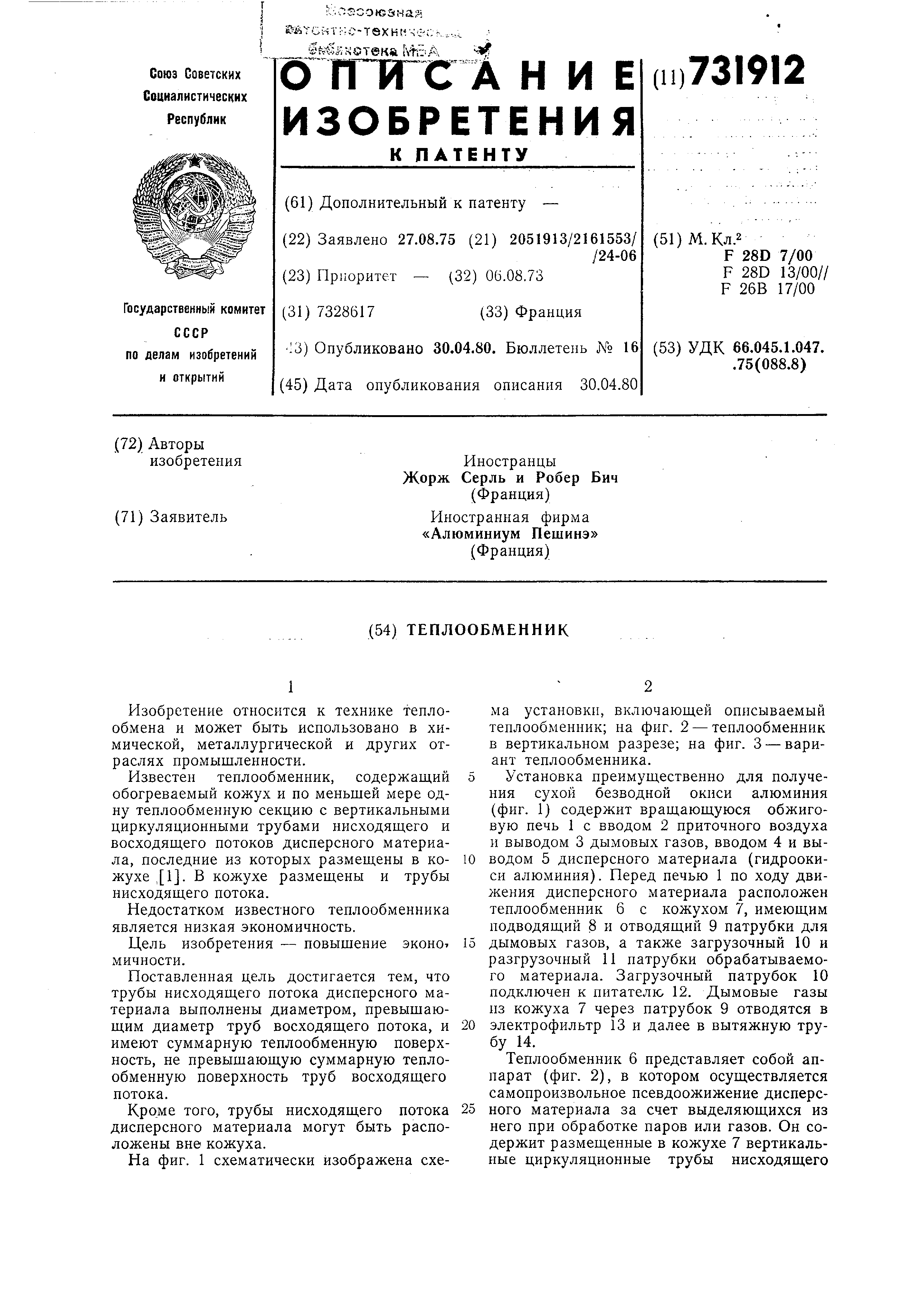

На фиг. 1 схематически изображена схема установки, включающей описываемый теплообменник; на фиг. 2 - теплообменник в вертикальном разрезе; на фиг. 3 - вариант теплообменника.

Установка преимущественно для получения сухой безводной окиси алюминия (фиг. 1) содержит вращающуюся обжиговую печь 1 с вводом 2 приточного воздуха и выводом 3 дымовых газов, вводом 4 и выводом 5 дисперсного материала (гидроокиси алюминия). Перед печью 1 по ходу движения дисперсного материала расположен теплообменник 6 с кожухом 7, имеющим подводящий 8 и отводящий 9 патрубки для дымовых газов, а также загрузочный 10 и разгрузочный 11 натрубки обрабатываемого материала. Загрузочный патрубок 10 подключен к питателю 12. Дымовые газы из кожуха 7 через патрубок 9 отводятся в электрофильтр 13 и далее в вытяжную трубу 14.

Теплообменник 6 представляет собой аппарат (фиг. 2), в котором осуществляется самопроизвольное псевдоожижение дисперсного материала за счет выделяющихся из него при обработке паров или газов. Он содержит размещенные в кожухе 7 вертикальные циркуляционные трубы нисходящего

15 и i bcxoAaiMero 16 потоков дисперсного материала, которые в каждой из теплообменных секций соединены вверху через камеру 17 перемешивания и внизу через камеру 18 псевдоожижения. Камеры 17 соединены одна с другой последовательно при помощи перетоков 19.

Диаметр труб 15 превышает диаметр труб 16, но суммарная теплообменная поверхность труб 15 не превышает суммарной теплообменной поверхности труб 16.

В варианте теплообменника (фиг. 3) труба 15 расположена вне кожуха 7.

Теплообменник работает следуюш,им образом .

Влажная гидроокись алюминия подается через патрубок 10 непосредственно в камеру 17 перемешивания первой секции, где она благодаря завихрениям, создаваемым «кипяш,им слоем, тесно перемешивается с уже сухой окисью алюминия, имеюш,ей температуру 130-160°С, являюшуюся средней температурой этой секции. Окись алюминия , выходяшая через патрубок И из теплообменника 6, содержит еш,е около 11 % химически связанной воды при температуре порядка , являющейся средней температурой выходной секции. Действительно, тригидрат окиси алюминия теряет примерно две молекулы воды, а последняя молекула отщепляется только примерно при 700°С во вращающейся печи 1.

Основное сопротивление теплообмену оказывает пленка дымовых газов. Конструкция, в которой газ-теплоноситель (дымовые газы ), поступающий из печи 1, движется снаружи труб 15 и 16 и перпендикулярно к ним, является наиболее целесообразной. Получаемые коэффициенты теплообмена составляют порядка 50 ккал/м -ч для труб диаметром 50 мм и температуры газа-теплоносителя 500°С при скорости газа порядка 6-8 м/с. Поверхность теплообмена, необходимая для получения 1000т обожженной окиси алюминия в день, составляет порядка 1500 м при превращении гидроокиси алюминия, содержащей 15% гигроскопической воды и имеющей температуру 60°С, в окись алюминия, содержащую 11 % химически связанной воды и имеющую температуру 300°С. Такой теплообменник, приспособленный для работы с вращающейся печью, позволяет экономить 15-20 кг жидкого топлива на тонну

обожженной окиси алюминия без saMeTHopj увеличения потребления электроэнергии по сравнению с известными теплообменниками .

Опытная установка, аналогичная изображенной на фиг. 2, но имеющая только одну секцию, содержит трубу 15 диаметром 222 мм, длиной 5 метров, т. е. с площадью поверхности 3,5 м и шестнадцать труб 16

диаметром 54 мм, длиной 5 метров, т. е. с общей площадью поверхности 13,6 м Поверхность теплообмена труб 16 в четыре раза превышает поверхность теплообмена труб 15. Коэффициент теплообмена для

труб диаметром 54 мм составляет 50 ккал/ м -ч-град, а для труб диаметром 222 мм - 25 ккал/м -ч-град.

Перепад температур между трубами 15 и 16 достигает 5-20°С в,зависимости от расхода подачи и рециркуляции. Следовательно , выделение водяного пара в трубах 16 гораздо интенсивнее, чем в трубе 15 тем более , что при некоторых температурах реакция дегидратации очень чувствительна к

температуре. Соответствующая скорость нисходящего потока в трубе 15 достигает 1,5- 3 м/мин. Циркулирующая масса в 4-8 раз превышает массу, выдаваемую теплообменником в единицу времени.

Формула изобретения

1.Теплообменник, содержащий обогреваемый кожух и по меньшей мере одну теплообменную секцию с вертикальными циркуляционными трубами нисходящего и восходящего потоков дисперсного материала, последние из которых размещены в кожухе, отличающийся тем, что, с целью повышения экономичности, трубы нисходящего потока дисперсного материала выполнены диаметром, превышающим диаметр труб восходящего потока, и имеют суммарную теплообменную поверхность, не превышающую суммарную теплообменную поверхность труб восходящего потока.

2.Теплообменник по п. 1, отличающийся тем, что трубы нисходящего потока дисперсного материала расположены вне кожуха.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 251133, кл. F 28D 19/04, 1966.

17

ISIB 7

Реферат

Формула

Комментарии