Способ термического разложения для уменьшения образования агломератов - RU2670890C2

Код документа: RU2670890C2

Описание

Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США №61/878940, поданной 17 сентября 2013 г., которая включена в настоящий документ ссылкой во всей своей полноте.

Область техники

Способ обеспечивает уменьшение образования агломератов во время термического разложения сырья из углеродсодержащих материалов. Более конкретно, способ эффективен для уменьшения образования агломератов посредством регулирования количества кислорода и времени пребывания сырьевого материала путем улучшения распределения кислорода.

Уровень техники

Способы термического разложения, часто называемые газификацией, включают процессы, которые эффективны для превращения углеродсодержащего сырья, такого как твердые коммунально-бытовые отходы (КБО) или уголь, в горючий газ. Газ можно использовать для производства электроэнергии, пара или в качестве основного сырьевого материала для производства химических веществ и жидких топлив.

Способ термического разложения включает подачу углеродсодержащего сырья в нагревательную камеру (газификатор) вместе с регулируемым и/или ограниченным количеством кислорода и необязательно пара. В отличие от сжигания или горения, которое осуществляется при избытке кислорода с получением CO2, H2O, SOx и NOx, способ термического разложения дает состав неочищенного газа, который содержа СО и H2. Более конкретно, способ термического разложения включает частичное окисление или окисление при недостатке воздуха углеродсодержащего материала, при котором достехиометрическое количество кислорода подают при процессе газификации для обеспечения получения монооксида углерода, как описано в WO 2009/154788. Успешность процесса газификации сильно зависит от качества получаемого синтез-газа. Повышенное содержание монооксида углерода (СО) и водорода (H2) желательно в получаемом синтез-газе.

Средства для осуществления процесса термического разложения во многом различаются, но, как правило, основаны на нескольких важных технических параметрах: атмосфере (уровне содержания кислорода, или воздуха, или пара) в газификаторе; конструкции газификатора; внутренних и внешних нагревательных средствах и рабочей температуре процесса. Параметры, которые влияют на качество продукционного газа, включают: состав, получение и размер частиц сырья;, скорость нагревания газификатора; время пребывания; конструкцию установки, включая то, что используют ли в ней систему подачи сырья в сухом виде или в виде суспензии, геометрию потока сырья-реагента, конструкцию системы отведения сухой золы или шлаковых минералов; используется ли в ней способ прямого или косвенного получения и отвода тепла; и систему очистки синтез-газа. Газификацию обычно проводят при температуре в диапазоне от приблизительно 650°C до 1200°C или под вакуумом, или под атмосферным давлением, или под давлениями до приблизительно 100 атмосфер.

Поскольку сырье нагревается в процессе термического разложения, углерод со держащие материалы в сырье превращаются в СО, CO2 и H2. Минеральное вещество в сырье вместе с любым непревратившимся углеродсодержащим материалом или непревратившимся углеродом образуют золу. В газификаторах, работающих- при высокой температуре (>1200°C), или в системах с зоной высокой температуры неорганическое минеральное вещество плавится или спекается с получением похожего на расплавленное стекло вещества, называемого шлак.

Количество и состав золы (например, содержание углерода) может влиять на бесперебойную работу процесса разложения, а также на утилизацию золы. Плавление и агломерация золы в газификаторе может вызывать шлакообразование и клинкерообразование, которое может приводить к частичному или полному закупориванию газификатора.

Сущность изобретения

Способ обеспечивает улучшенную работу газификатора путем уменьшения образования агломератов во время термического разложения сырья из углеродсодержащих материалов. Уменьшение образования агломератов в газификаторе обеспечивает более длительное время работы газификатора и более легкую очистку газификатора. Способ уменьшает образование агломератов, в то же время сохраняя качество синтез-газа, применимое для последующей ферментации синтез-газа.

Способ некаталитического термического разложения включает подачу в общем твердого сырья в установку термического разложения и перемещение сырья через по меньшей мере одну зону газификации в установке термического разложения при помощи устройства для перемещения. Способ включает подачу кислорода и необязательно дополнительного газа в зону газификации. Согласно одному аспекту способ включает перемещение сырья через зону газификации и подачу кислорода в зону газификации со скоростями, эффективными для поддержания температуры слоя материала, не превышающей приблизительно 2300°F в любой точке в слое материала, и для поддержания температуры слоя материала от приблизительно 500°F до приблизительно 2000°F.

Согласно другому аспекту способ некаталитического термического разложения включает подачу в общем твердого сырья в установку термического разложения и перемещение сырья через по меньшей мере одну зону газификации в установке термического разложения при помощи по меньшей мере одного подвижного толкателя. Способ включает перемещение подвижного толкателя со скоростью, эффективной для обеспечения времени пребывания сырья в зоне газификации от приблизительно 0,25 часа до приблизительно 3 часов. Согласно одному аспекту способ включает подачу кислорода и необязательно дополнительного газа к рабочей поверхности подвижного толкателя со скоростью от приблизительно 0,5 до приблизительно 1,5 фунт-моль/ч⋅фут2. Когда способ включает использование дополнительного газа, кислород и дополнительный газ, подаваемые к рабочей поверхности подвижного толкателя, находятся в массовом отношении от приблизительно 3:1 до приблизительно 1:2.

Согласно другому аспекту способ термического разложения дополнительно включает перемещение сырья из по меньшей мере одной зоны газификации в по меньшей мере одну зону сжигания и перемещение сырья через по меньшей мере одну зону сжигания при помощи по меньшей мере одного толкателя для золы. По меньшей мере один толкатель для золы перемещается со скоростью, эффективной для обеспечения времени удержания сырья в зоне сжигания от приблизительно 0,5 часа до приблизительно 10 часов. Способ включает перемещение газа из по меньшей мире одной зоны газификации и по меньшей мере одной зоны сжигания в зону разложения дегтя с образованием синтез-газа. Способ термического разложения эффективен для получения синтез-газа, характеризующегося содержанием СО приблизительно 20 мольн. % или более, и для получения синтез-газа, характеризующегося отношением СО/CO2 по меньшей мере 0,75.

Краткое описание чертежей

Вышеуказанные и другие варианты, признаки и преимущества некоторых аспектов способа будут более очевидны с учетом следующих фигур.

На фигуре 1 представлена принципиальная схема устройства для термического разложения, которое содержит зону газификации и зону сжигания.

На фигуре 2 представлена принципиальная схема варианта устройства для термического разложения, которое содержит зону газификации и зону сжигания, причем зона газификации содержит четыре секции или топки.

На фигуре 3 представлена принципиальная схема варианта устройства для термического разложения, которое содержит зону газификации, зону сжигания и зону разложения дегтя, причем зона газификации содержит пять секций или топок.

На фигуре 4А показан вид сбоку подвижного толкателя, а на фигуре 4В показан вид спереди рабочей поверхности подвижного толкателя.

На фигуре 5 показан поток материала через установку термического разложения.

На фигуре 6 показан вид в перспективе подвижного толкателя.

На фигуре 7 показан состав синтез-газа, полученного из различных источников.

Соответствующие номера позиций показывают соответствующие компоненты на всех видах на фигурах. Специалистам в данной области техники будет понятно, что элементы на фигурах показаны для простоты и ясности и не обязательно были изображены в масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличены относительно других элементов для облегчения понимания различных аспектов способа и устройства настоящего изобретения. Также, общеизвестные, но основные элементы, которые целесообразны или необходимы в коммерчески осуществляемых вариантах, часто не изображаются для обеспечения менее загроможденного вида этих различных вариантов.

Подробное описание изобретения

Следующее описание не должно рассматриваться в качестве ограничения, а представлено только с целью описания общих принципов типичных вариантов осуществления. Объем настоящего изобретения должен быть определен на основании формулы изобретения.

Определения

Если иное не определено, следующие выражения, которые используются во всем данном описании для раскрытия настоящего изобретения, определены следующим образом и могут включать определения, охарактеризованные ниже, как в форме единственного, так и множественного числа.

Выражение «приблизительно», преобразовывающее любое значение, относится к отклонению в этом значении, встречающемуся при реальных условиях работы, например, на лабораторной, опытной установке или производственном оборудовании. Например, количество ингредиента или значение измерения, используемое в смеси или для величины, при преобразовании при помощи «приблизительно» включает колебание и степень погрешности, обычно используемые при измерении при экспериментальных условиях на промышленном предприятии или в лаборатории. Например, количество компонента продукта при преобразовании при помощи «приблизительно» включает отклонение между партиями при многократных экспериментах на заводе или в лаборатории и погрешность, присущую аналитическому методу. Преобразованные или нет при помощи «приблизительно» количества включают эквиваленты этих количеств. Любое количество, указанное в настоящем документе и преобразованное при помощи «приблизительно», можно также использовать в настоящем раскрытии как количество, не преобразованное при помощи «приблизительно».

«Углеродсодержащий материал»» при использовании в настоящем документе относится к богатому углеродом материалу, такому как уголь и нефтепродукты. Однако, в настоящем описании углеродсодержащий материал включает любой углеродсодержащий материал или в твердом, жидком, газообразном состоянии, или в состоянии плазмы. Среди различных веществ, которые можно рассматривать в качестве углеродсодержащего материала, в настоящем раскрытии предполагаются: углеродсодержащий материал, углеродсодержащие жидкие продукты, возвращаемые на промышленную переработку углеродсодержащие жидкости, углеродсодержащие твердые коммунально-бытовые отходы (КБО или кбо), углеродсодержащие городские отходы, углеродсодержащие сельскохозяйственные материалы, углеродсодержащие отходы лесной промышленности, углеродсодержащие древесные отходы, углеродсодержащие строительные материалы, углеродсодержащие растительные материалы, углеродсодержащие промышленные отходы, углеродсодержащие отходы ферментации, углеродсодержащие нефтехимические побочные продукты, углеродсодержащий побочные продукты производства спирта, тощий уголь, шины, пластмассы, пластмассовые отходы, коксовый деготь, мягкий волоконный материал, лигнин, черный щелок, полимеры, полимерные отходы, полиэтилентерефталат (ПЭТФ), полистирол (ПС), осадки сточных вод, отходы животноводства, растительные остатки, используемые в качестве источника энергии сельскохозяйственные культуры, отходы от обработки лесоматериала, отходы от обработки древесины, животноводческие стоки, отходы птицеводства, отходы пищевой промышленности, отходы ферментационных процессов, побочные продукты производства этанола, дробину, отработанные микроорганизмы или их комбинации.

Выражение «мягкий волоконный материал» или «материал из мягких волокон» означает тип углеродсодержащего материала, который получается в результате умягчения и концентрирования различных веществ; например, углеродсодержащий материал получают посредством обработки паром в автоклаве различных веществ. Согласно другому примеру мягкий волоконный материал может включать продукт обработки паром в автоклаве бытовых, промышленных отходов, использованной упаковки и санитарных отходов, давая в результате волокнистый мягкий материал.

Выражение «твердые коммунально-бытовые отходы», или «КБО», или «кбо» означают отходы, которые могут включать бытовые отходы, использованную упаковку, промышленные отходы и/или остаточные загрязняющие вещества.

Выражение «синтез-газ» или «синтетический газ» означает синтетический газ, что представляет собой название, данное газовой смеси, которая содержит различные количества монооксида углерода и водорода. Примеры способов получения включают паровой риформинг природного газа или углеводородов с получением водорода, газификацию угля и получение в некоторых типах установок газификации твердых отходов для получения энергии. Название образовывается из-за их применения в качестве промежуточных веществ при образовании синтетического «природного» газа (СПГ) и для получения аммиака или метанола. Синтез-газ является горючим и часто используется в качестве топливного источника или в качестве промежуточного вещества для получения других химических веществ.

«Тонна» относится к малой американской тонне, т.е. приблизительно 907,2 кг (2000 фунтов).

Кроме углерода и водорода сырье будет содержать некоторое количество неорганического несгораемого материала, часто называемого выражением «зола», который выделяется при полном или неполном сгорании сырья. При определенных температурах зола может плавиться с образованием агломератов или «шлака». Процесс, посредством которого образуется шлак, называется «шлакообразование».

Конструкция и работа газификатора

Обращаясь к фигуре 1, увидим, что устройство 10 для термического разложения содержит зону 103 газификации и зону 200 сжигания. Зона газификации может содержать одно впускное отверстие для подачи газа (например, кислородсодержащего газа, пара, диоксида углерода), впускное отверстие 102; а зона сжигания может содержать одно впускное отверстие для подачи газа, впускное отверстие 202. В зону 103 газификации подают сырье 101 из углеродсодержащего материала. Подвижный толкатель 710 перемещает слой материала сырья через устройство термического разложения. К рабочей поверхности 715 подвижного толкателя может подаваться газ (например, кислородсодержащий газ, пар, диоксид углерода) и обеспечиваться выход газа на ее поверхности.

Поток твердой золы 205 можно отводить из зоны 200 сжигания. Подвижный толкатель 720 для золы может выводить золу из газификатора. К рабочей поверхности 725 подвижного толкателя для золы может подаваться газ (например, кислородсодержащий газ, пар, диоксид углерода) и обеспечиваться выход газа на ее поверхности. Поток неочищенного синтез-газа 105 можно отводить из зоны 103 газификации.

Обращаясь к фигуре 2, увидим, что устройство 11 для газификации содержит зону 113 газификации и зону 230 сжигания. Как показано в данном варианте, зона 113 газификации содержит четыре топки для газификации: топку-I 310, топку-II 320, топку-III 330 и топку-IV 340. Согласно другим вариантам зона газификации может содержать от 1 до 10 топок. Одна или несколько топок для газификации могут содержать подвижный толкатель 710. К рабочей поверхности 715 подвижного толкателя может подаваться газ и обеспечиваться выход газа на ее поверхности.

Каждая топка для газификации содержит одно впускное отверстие для подачи газа: впускное отверстие 111 для газа для топки-I, впускное отверстие 121 для газа для топки-II, впускное отверстие 131 для газа для топки-III и впускное отверстие 141 для газа для топки-IV. Зона сжигания содержит одно впускное отверстие для подачи газа: впускное отверстие 202 для газа. Сырье 101 из углеродсодержащего материала можно подавать в топку-I (топку на входе) зоны 113 газификации. Поток твердой золы 205 можно отводить из зоны 230 сжигания. Подвижный толкатель 720 для золы можно использовать для выведения золы из газификатора. К рабочей поверхности 725 подвижного толкателя для золы может подаваться газ и обеспечиваться выход газа на ее поверхности. Поток неочищенного синтез-газа 105 можно отводить из зоны 1,13 газификации.

Обращаясь к фигуре 3, увидим, что устройство 13 для газификации содержит зону 143 газификации, зону 500 сжигания, соединительную зону или соединительную часть 300 и зону 400 разложения дегтя. Зона 143 газификации содержит пять топок для газификации: топку-I 110, топку-II 120, топку-III 130, топку-IV 140 и топку-V 150. Каждая топка для газификации содержит одно впускное отверстие для подачи газа: впускное отверстие 611 для газа для топки-I, впускное отверстие 621 для газа для топки-II, впускное отверстие 631 для газа для топки-III, впускное отверстие 641 для газа для топки-IV и впускное отверстие 651 для газа для топки-V. Зона сжигания содержит одно впускное отверстие для подачи газа: впускное отверстие 202 для газа. Соединительная зона или соединительная часть 300 содержит одно впускное отверст для подачи газа: впускное отверстие 301 для газа.

Исходный углеродсодержащий материал 101 можно подавать в топку-I (топку на входе) зоны 143 газификации. Одна или несколько топок для газификации могут содержать подвижный толкатель 710. К рабочей поверхности 715 подвижного толкателя можно подавать газ и обеспечивать выход газа на ее поверхности. Поток твердой золы 205 можно отводить из зоны 500 сжигания. Подвижный толкатель 720 для золы можно использовать для выведения золы из газификатора. К рабочей поверхности 725 подвижного толкателя для золы можно подавать газ и обеспечивать выход газа на ее поверхности. Поток горячего синтез-газа 405 можно отводить из зоны 400 разложения дегтя.

Более подробный вид сбоку толкателя для золы показан на фигуре 4А. Зона 103 газификации может содержать подвижный толкатель 710. Исходный материал из загрузочной топки 820 контактирует с рабочей поверхностью 715 подвижного толкателя. Шуровочный стержень 800 выступает из рабочей поверхности 715 подвижного толкателя в исходный материал. Шуровочный стержень может создавать пустое пространство в материале перед рабочей поверхностью 715 подвижного толкателя. Газ, подаваемый под шуровочными стержнями 800, может диффундировать через материал по пути 830 диффузии газа.

На фигуре 4В показан вид спереди подвижного толкателя 710. Подвижный толкатель 710 содержит рабочую поверхность 715 подвижного толкателя и шуровочные стержни 800, которые выступают из рабочей поверхности 715 подвижного толкателя. В данном варианте подвижный толкатель 715 может содержать от приблизительно 1 до приблизительно 10 шуровочных стержней 800, согласно другому варианту от приблизительно 2 до приблизительно 8 шуровочных стержней, согласно другому варианту от приблизительно 3 до приблизительно 6 шуровочных стержней и согласно другому варианту от приблизительно 4 до приблизительно 5 шуровочных стержней. Согласно другому варианту рабочая поверхность 715 подвижного толкателя может содержать сопла 810 для газа, расположенные, как правило, под каждым шуровочным стержнем 800.

На фигуре 5 представлены более подробно аспекты установки 15 термического разложения. Согласно другому варианту сырьевой материал 101 перемещается в загрузочную топку 820, а затем в основную топку зоны 103 газификации. Подвижный толкатель 710 перемещает материал через зону 103 газификации. Шуровочный стержень 800 может выступать из подвижного толкателя 710 в материал. Материал перемещается в золоотстойник 850. Твердую золу 205 перемещают в накопитель 860 золы при помощи подвижного толкателя 720 для золы. Согласно одному варианту сырьевой материал 101 проходит по пути 840 материала через установку 15 термического разложения. Согласно другому варианту газ 900 можно подавать в подвижный толкатель 710 и/или в подвижный толкатель 720 для золы. Поток неочищенного синтез-газа 105 можно отводить из зоны 103 газификации.

Согласно одному варианту устройство для перемещения движется со скоростью, эффективной для обеспечения времени пребывания сырьевого материала 101 в зоне 103 газификации от приблизительно 0,25 часа до приблизительно 3 часов, согласно другому варианту от приблизительно 0,25 до приблизительно 2 часов, согласно другому варианту от приблизительно 0,25 часа до приблизительно 1,5 часов, согласно другому варианту от приблизительно 0,5 до приблизительно 1,25 часа и согласно другому варианту от приблизительно 0,75 до приблизительно 1 часа. Устройство для перемещения может содержать, например, подвижный толкатель, шнековую подачу и их комбинации. Как показано на фигуре 5, устройство для перемещения представляет собой подвижный толкатель 710.

Вид в перспективе подвижного толкателя показан на фигуре 6. Как показано, подвижный толкатель 710 содержит шуровочные стержни 800, выступающие из рабочей поверхности 715 подвижного толкателя и входящие в сырьевой материал. Шуровочные стержни 800 эффективны для создания эффективной площади диффузии газа в сырьевом материале. Эффективную площадь диффузии газа можно определять согласно следующей формуле.

Эффективная площадь диффузии газа = (A1+А2+A3) × (число шуровочных стержней),

где А1 = (Hстержня) × (Lстержня),

А2 = (Hстержня) × (Lстержня),

где Hстержня представляет собой высоту шуровочного стержня, измеренную от основания рабочей поверхности подвижного толкателя до средней точки шуровочного стержня; и

Lстержня представляет собой длину шуровочного стержня.

Согласно данному варианту способ эффективен для обеспечения эффективной площади диффузии газа для одного шуровочного стержня (A1+А2+A3) от приблизительно 0,1 фута2 до приблизительно 0,4 фута2, согласно другому варианту от приблизительно 0,125 фута2 до приблизительно 0,375 фута2, согласно другому варианту от приблизительно 0,15 фута2 до приблизительно 0,35 фута2 и согласно другому варианту от приблизительно 0,2 фута2 до приблизительно 0,3 фута2.

Сырье: Согласно способу сырьевой материал, подаваемый в газификатор, образует движущийся слой материала внутри газификатора. Температура слоя материала влияет на шлакообразование. Согласно данному варианту способ эффективен для поддержания температуры слоя материала, не превышающей приблизительно 2300°F в любой точке в слое материала, согласно другому варианту температура слоя материала не превышает приблизительно 2200°F, согласно другому варианту приблизительно 2100°F, согласно другому варианту приблизительно 2000°F, согласно другому варианту приблизительно 1900°F, согласно другому варианту приблизительно 1800°F, согласно другому варианту приблизительно 1700°F, согласно другому варианту приблизительно 1600°F, согласно другому варианту приблизительно 1500°F и согласно другому варианту температура слоя материала не превышает приблизительно 1400°F. Температуру можно измерить любыми известными способами, включая, например, использование термопар, которые помещают в слой материала. Температуру неочищенного синтез-газа можно измерять в соединительной части (например, 300 на фигуре 3).

Согласно различным аспектам слой материала характеризуется температурой, и неочищенный синтез-газ может характеризоваться следующими температурами.

Согласно другому варианту слой материала характеризуется средней температурой от приблизительно 800°F до приблизительно 1000°F, согласно другому варианту от приблизительно 850°F до приблизительно 950°F, согласно другому варианту от приблизительно 875°F до приблизительно 925°F и согласно другому варианту приблизительно 900°F. Колебание температуры в слое материала составляет менее чем приблизительно 300°F, согласно другому варианту менее чем приблизительно 250°F, согласно другому варианту менее чем приблизительно 200°F, согласно другому варианту менее чем приблизительно 150°F и согласно другому варианту менее чем приблизительно 100°F. Среднюю температуру можно определять путем измерения температуры слоя материала в местах в слое материала, указанны ниже, а затем усреднения этих температур.

1-6 мест в приблизительно 2 дюймах спереди подвижного толкателя;

1-6 мест в приблизительно 14 дюймах спереди подвижного толкателя;

1-6 мест в приблизительно 20 дюймах спереди подвижного толкателя;

1 -6 мест в приблизительно 26 дюймах спереди подвижного толкателя и

1-6 мест в приблизительно 32 дюймах спереди подвижного толкателя.

Сырье/кислород: Исходный углеродсодержащий материал подают в газификатор. Первый содержащий молекулярный кислород газ подают в зону газификации и, таким образом, исходный углеродсодержащий материал обрабатывают молекулярным кислородом для инициации и облегчения химического превращения углеродсодержащего материала. Часть исходного углеродсодержащего материала газифицируют, получая первый газообразный продукт. Подачу кислорода-газификатор регулируют для обеспечения предпочтительного образования монооксида углерода из углеродсодержащего материала. Достехиометрическое количество кислорода подают для обеспечения получения монооксида углерода. Согласно одному варианту кислород подают в зону газификации со скоростью от приблизительно 0,5 до приблизительно 1,5 фунт-моль/ч⋅фут2, а согласно другому варианту от приблизительно 0,75 до приблизительно 1,25 фунт-моль/ч⋅фут2.

Согласно другому варианту кислород подают в зону газификации со скоростью, эффективной для обеспечения отношения O2 к площади : углерод от приблизительно 0,1 до приблизительно 0,5 и согласно другому варианту от приблизительно 0,2 до приблизительно 0,4. В данном варианте эффективные отношения определяли согласно следующим параметрам.

Имелись 4 сопла для газа на подвижном толкателе.

Диаметр стержня составлял 0,125 фута.

Высота расположения стержня составляла 0,167 фута.

Скорость подачи твердого сырья составляла 80 фунтов/ч.

Концентрация углерода составляла 40,1 масс. %, или 32,08 фунтов/ч, или 2,673 (фунт-моль/ч).

Дополнительный газ: Нежелательные участки перегрева могут образовываться в установке термического разложения в одной или нескольких из зоны газификации и зоны сжигания или топках, находящихся в них, вследствие неравномерного распределения содержащего молекулярный кислород газа в исходном углеродсодержащем материале. Это может приводить к плохому качеству получаемого неочищенного синтез-газа. Участки перегрева могут также вызывать местное плавление золы. Образование участков перегрева может быть уменьшено или предотвращено путем подачи одного или нескольких дополнительных газов в зону газификации и/или зону сжигания. В данном варианте дополнительный газ может содержать CO2, пар, азот, метан и их смеси. Кислород и дополнительный газ подают в массовом отношении от приблизительно 3:1 до приблизительно 1:2 и согласно другому варианту в массовом отношении от приблизительно 3:2 до приблизительно 1:1.

Согласно одному варианту для предотвращения образования нежелательных участков перегрева исходный углеродсодержащий материал можно обрабатывать паром вместе с молекулярным кислородом в зоне газификации. Исходный углеродсодержащий материал можно обрабатывать газообразным CO2 вместе с молекулярным кислородом в зоне газификации. Исходный углеродсодержащий материал можно обрабатывать паром вместе с молекулярным кислородом в зоне сжигания. Исходный углеродсодержащий материал можно обрабатывать газообразным CO2 вместе с молекулярным кислородом в зоне сжигания. Таким образом, первый содержащий молекулярный кислород газ может содержать одно или несколько из пара и газообразного диоксида углерода, а второй содержащий молекулярный кислород газ может содержать одно или несколько из пара и газообразного диоксида углерода.

Зона сжигания: Согласно одному варианту один или несколько подвижных толкателей (толкателей для отведения золы) используют в зоне сжигания для отведения твердой золы. Несколько способов можно использовать для отведения твердой золы из зоны сжигания. Согласно одному варианту используют водяной затвор, в котором толкатель для отведения золы проталкивает твердую золу в резервуар с водой, используя воду в качестве уплотнения, чтобы минимизировать, предпочтительно избежать, утечки воздуха в зону сжигания. Влажную золу затем удаляют из воды, используя ленточный конвейер. Согласно другому варианту золу отводят через систему шлюзовых бункеров, чтобы минимизировать, предпочтительно избежать, утечки воздуха в зону сжигания. Например, двойные выпускные отверстия для золы, включающие верхнее выпускное отверстие для золы и нижнее выпускное отверстие для золы, можно использовать для обеспечения герметизации. Согласно одному варианту при удержании нижнего выпускного отверстия для золы закрытым для обеспечения герметизации, верхнее выпускное отверстие для золы открывают для обеспечения осыпания золы вниз в не являющуюся зоной горения зону, в которой золу можно охлаждать. Для удаления золы верхнее выпускное отверстие для золы закрывают сначала для обеспечения герметизации, а затем нижнее выпускное отверстие для золы открывают, и толкатель для отведения золы выталкивает охлажденную золу из газификатора. Этот способ удаляет сухую золу и может иметь преимущество, если зола имеет любое непосредственное применение, поскольку сушка не требуется перед таким непосредственным использованием золы. Согласно одному варианту сырье перемещают через зону сжигания со скоростью, эффективной для обеспечения времени пребывания сырья в зоне сжигания от приблизительно 0,5 часа до приблизительно 10 часов, согласно другому варианту от приблизительно 0,5 часа до приблизительно 8 часов, согласно другому варианту от приблизительно 0,5 часа до приблизительно 7 часов, согласно другому варианту от приблизительно 0,5 часа до приблизительно 6 часов, согласно другому варианту от приблизительно 0,5 часа до приблизительно 5 часов, согласно другому варианту от приблизительно 1 часа до приблизительно 4 часов и согласно другому варианту от приблизительно 2 часов до приблизительно 3 часов.

Получают неочищенный синтез-газ, который может содержать монооксид углерода (СО) и диоксид углерода (CO2). Желательно иметь большее количество СО и меньшее количество CO2 в неочищенном синтез-газе. Согласно одному варианту мольное отношение СО/CO2 в указанном неочищенном синтез-газе составляет больше чем приблизительно 0,75. Согласно одному варианту мольное отношение СО/CO2 в указанном неочищенном синтез-газе составляет больше чем приблизительно 1,0. Согласно одному варианту мольное отношение СО/CO2 в указанном неочищенном синтез-газе составляет больше чем приблизительно 1,5. Горячий синтез-газ может содержать монооксид углерода (СО) и диоксид углерода (CO2). Желательно иметь большее количество СО и меньшее количество CO2 в горячем синтез-газе. Согласно одному варианту мольное отношение СО/CO2 в указанном горячем синтез-газе составляет больше чем приблизительно 0,75. Согласно одному варианту мольное отношение СО/CO2 в указанном горячем синтез-газе составляет больше чем приблизительно 1,0. Согласно одному варианту мольное отношение СО/CO2 в указанном горячем синтез-газе составляет больше чем приблизительно 1,5.

Кроме наличия не содержащего углерод минерального вещества твердая зола может содержать непревращенный углерод или непревращенное углеродсодержащее вещество. Согласно одному варианту содержание углерода в указанной твердой золе составляет менее чем приблизительно 10 масс. %. Согласно одному варианту, содержание углерода в твердой золе составляет менее чем 5 масс. %. Согласно одному варианту отношение содержания углерода в твердой золе к содержанию углерода в исходном углеродсодержащем материале составляет менее чем приблизительно 0,1. Согласно одному варианту отношение содержания углерода в твердой золе к содержанию углерода в исходном углеродсодержащем материале составляет менее чем приблизительно 0,01.

Содержание углерода в золе и содержание углерода в исходном углеродсодержащем материале относится к углероду или химическому веществу, которое содержит углерод. В данном варианте ряд известных техник можно использовать для измерения содержания углерода. Некоторые примеры техник, которые можно использовать для измерения содержания углерода, включают помимо прочего тесты на потери при прокаливании (ППП), термогравиметрический анализ (ТГА), оптические методы на основе измерений при помощи лазерных датчиков, методы, использующие микроволновое излучение, методы, использующие ядерный магнитный резонанс (ЯМР), и различные методы ASTM (смотри, например, ASTM D6316).

Примеры

Пример 1: Влияние расположения сопла для кислорода на профиль температуры слоя материала

Установка термического разложения работала с использованием дубовой древесины с северо-запада штата Арканзас. Температуры слоя контролировали, когда сопла для газа были расположены непосредственно под стержнем толкателя, и когда сопла для газа были расположены между стержнями толкателя. Результаты были следующими.

Пример 2: Термическое разложение полученного из КБО исходного материала (испытание 1)

Использовали полученный из КБО исходный материал с установки 1 получения энергии из возобновляемых источников из Палм-Бич (PBREF 1). Она представляла собой установку получения энергии, работающую на полученном из отходов топливе (EfW), разработанную для уменьшения объема отходов в округе Палм-Бич штата Флорида, в то же время производя электроэнергию и извлекая металлы из потока отходов. Этот полученный из КБО материал можно классифицировать как RDF-2 согласно ASTM Е 856.

Неочищенный полученный из КБО материал: Случайные образцы из объема партии материала отбирали для определения физических характеристик. Результаты просеивания образцов показали, что 51 масс. % фракция удерживалась 2-дюймовым ситом, поэтому материал в общем имел размер больше 2 дюймов. Приблизительно 10 масс. % фракция проходила через

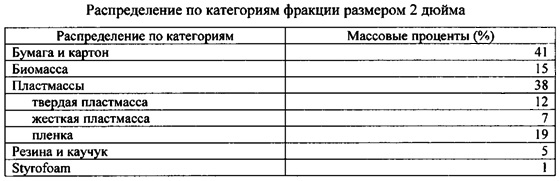

Как показано в таблице ниже, удержанная фракция при просеивании при помощи сита с 2-дюймовыми ячейками включала приблизительно 41 масс. % бумаги и картона, 15 масс. % биомассы, 35 масс. % пластмасс, 5 масс. % резины и каучука и 1% пенополистирола Styrofoam.

Раздробленный и высушенный полученный из КБО материал: Два 5-галонных образца отбирали и анализировали на размер частиц и состав. Распределение частиц по размерам после дробления и после сушки показано ниже. Частицы материала с номинальным размером больше 2 дюймов составляли 20 масс. %. Фракция от 1 дюйма до 2 дюймов имела наивысшую процентную концентрацию, составляющую 28 масс. %, за которой следует фракция от

Результаты сортировки вручную фракций от 1 дюйма до 2 дюймов и фракции >2 дюймов показаны в таблице ниже. Было большее количество пластмассового материала во фракции с размером >2 дюймов по сравнению с фракцией с размером от 1 дюйма до 2 дюймов. Компоненты, которые, вероятно, были получены из органогенных источников, составляли приблизительно 51 масс. % раздробленного и высушенного материала. Измельченные изделия, такие как алюминиевые банки, тарелки и рамки, стекло и другие неорганические частицы, обнаруживались смешанными с отходами, но, как правило, в намного меньших массовых количествах.

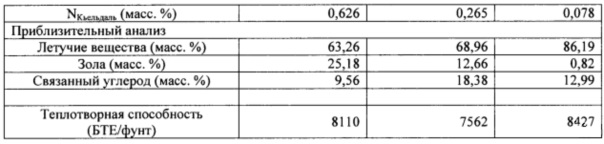

Свойства полученного из КБО материала с PBREF по сравнению со свойствами мульчи INPB и дубовой древесины из СЗА показаны в таблице ниже. Теплотворная способность полученного из КБО материала (8110 БТЕ/фунт) находилась между теплотворной способностью мульчи INPB (7562 БТЕ/фунт) и теплотворной способностью дубовой древесины из СЗА (8427 БТЕ/фунт). Содержание золы было очень высоким, составляя приблизительно 25% в пересчете на массу сухого вещества. Содержание летучих веществ полученного из КБО материала было относительно более низким, чем у дубовой древесины из СЗА и мульчи INPB: 63,3 масс. % для КБО относительно 86,2 масс. % для дубовой древесины из СЗА и 69,0% для материала из мульчи INPB. Полученный из КБО материал характеризовался большим содержанием Cl и S, и оно составляло 1,0 масс. % и 0,3 масс. %, соответственно. Содержание Cl было более чем в сто раз больше чем у дубовой древесины из СЗА и приблизительно в пять раз больше чем в мульче INPB. Содержание S было приблизительно в 25 раз больше чем у дубовой древесины из СЗА и в два раза больше чем в мульче INPB. Уровни калия и Na в КБО и мульче INPB были достаточно близки, но содержание NКьельдаль было большим более чем в два раза в полученном из КБО материале.

Анализ на запах полученного из КБО материала: Соединения, обычно относящиеся к воспринимаемым запахам, определяли и выражали в количественном отношении для оценки уровней выделяющихся запахов при сушке полученного из КБО материала. Выпускаемый воздух сушилки отбирали и анализировали на соединения с очень низкими пороговыми значениями для запахов. Перечни целевых соединений включают амины, карбоновые кислоты, восстановленные соединения серы и имеющие запах летучие органические вещества (ЛОВ).

Результаты аналитического анализа показали, что запах был отчасти обусловлен присутствием карбоновых кислот, образовавшихся при разложении растительных компонентов. Были обнаружены низкие уровни уксусной, масляной, капроновой и каприловой кислот. Амины, аммиак и восстановленные соединения серы не были обнаружены, но незначительные количества углеводородов, спиртов, кетона и ацетальдегида были определены.

Испытания на опытной установке: Переход к полученному из КБО материалу: Контрольное испытание начинали путем медленного добавления КБО в процесс путем смешивания его со стружкой дубовой древесины из СЗА. Использовали отношения КБО к древесной стружке в смеси 25 масс. %, 50 масс. %, 75 масс. %, затем 100 масс. %. Смешивание проводили путем перемешивания соответствующих количеств КБО и древесных стружек в бункере шредера (четырехроторного шредера Komar модели QR2224-30, Komar Industries, Inc., Гровпорт, Огайо).

При соотношении 25 масс. % RDF - 75% древесной стружки перемещение смешанного сырья было фактически непрерывным за исключением пары случаев, когда выпускное отверстие сушилки закупоривалось. В этих случаях отверстие для выгрузки сушилки следовало вручную прочистить для обеспечения удаления материала.

Частота закупоривания повышалась после перехода на смесь 50 масс. % КБО - 50% древесной стружки. Это приводило к периодам незначительной нестабильности в работе газификатора вследствие последующих нарушений в подачи сырья, но не было никаких серьезных проблем в работе.

При соотношении 75 масс. % КБО - 25% древесной стружки происходило большее число сбоев при перемещении. Выпускное отверстие для выгрузки сушилки следовало постоянно прочищать из-за повышенной скорости закупоривания материалом. Конвейер №4 встал из-за того, что застрял длинный, искривленный алюминиевый обломок, что в результате вызвало забивание материалом области между лентой конвейера и накрытием конвейера. Стабилизировать работу газификатора было очень сложно вследствие постоянных нарушений продвижения твердого сырья.

Модификации сделали в конвейерной системе для решения этих проблем. Выпускное отверстие сушилки для сырья расширяли путем увеличения отверстия на 6 дюймов для предотвращения захвата материала в верхней части выпускного отверстия для выгрузки. Высоту материала на ленте сушилки также устанавливали на пару дюймов ниже, чтобы обеспечить свободное перемещение материала через выпускное отверстие для выгрузки. Расстояние между лентой и накрытием конвейера №4 увеличили путем поднятия накрытия на 4 дюйма.

Опытные испытания с использованием 100% полученного из КБО материала в качестве сырья успешно проводили без каких-либо значительных эксплуатационных проблем, возникающих в течение времени проведения этих тестов. Некоторые настройки производили в течение периода проведения теста, чтобы найти наилучшую комбинацию рабочих параметров на основании: (i) стабильности работы газификатора, на которую влияет: тяговая сила, высота слоя и степень агрегации материала, и (ii) качества синтез-газа. Рабочие параметры включали: скорость подачи твердого сырья, длину стержней/«шуровок» подвижного толкателя, длину хода подвижного толкателя, частоту хода подвижного толкателя, частоту хода толкателя для золы, расход О2 и расход CO2.

Длина стержня/«шуровки» подвижного толкателя - Использование стержня длиной 4 дюйма (причем сопла для О2 расположены ниже стержней) вместо 12-дюймового давало лучшее качество синтез-газа. При длине стержня 12 дюймов средняя пиковая концентрация СО составляла приблизительно 25%, тогда как при длине стержня 4 дюйма средняя пиковая концентрация СО составляла приблизительно 34%. Не наблюдали значительной разницы в концентрации H2. Влияние на качество синтез-газа можно объяснить за счет больших тепловых потерь при использовании длинного охлаждаемого стержня (большая площадь поверхности) по сравнению с коротким охлаждаемым стержнем.

Длина хода подвижного толкателя - Опытные наблюдения показали, что ход подвижного толкателя по меньшей мере 7 дюймов (в комбинации с потоком CO2:О2 1:1 в соплах подвижного толкателя) исключал образование больших агрегатов в основной топке. Эти большие агрегаты, как известно, препятствуют прохождению потока материала через нижнюю камеру газификатора. Выяснили, что ход толкателя больший, чем длина образования агрегатов между ходами толкателя, приводил к «разрушениям» агрегированных частиц. Неравномерность, обусловленная «разрушениями», как оказалось, уменьшала образование больших агрегатов.

Частота хода подвижного толкателя - Ход подвижного толкателя каждые 11 минут, как обнаружили, приемлемый для поддержания основной топки газификатора заполненной на 30-40% (высота слоя относительно расстояния от днища топки до потолка газификатора), обеспечивая высокий коэффициент использования. Частый ход, как обнаружили, способствовал улучшению стабильности качества синтез-газа путем обеспечения относительно более непрерывного потока твердого вещества через газификатор.

Расход CO2 - Результаты измерения температуры слоя показали, что температуру спереди толкателя можно поддерживать ниже температуры плавления золы полученного из КБО материала (2200°F) путем использования отношения потоков CO2 к О2 1:1 в соплах подвижного толкателя. Использование такого отношения потоков, как оказалось, способствовало снижению интенсивности образования агрегатов (на основании размера и твердости). Использование более низких отношений потоков CO2 к O2 приводило к температурам выше 2200°F в области непосредственно перед подвижным толкателем.

Примеры некоторых предпочтительных рабочих параметров на основании стабильности работы газификатора и качества синтез-газа сведены ниже.

Как и в случае других сырьевых материалов, поддержание основной топки газификатора заполненной на 30-40% (на основании расстояния в процентах от днища топки до потолка нижней камеры газификатора), как обнаружили, давало наиболее стабильную работу газификатора. Поддержание материала в золоотстойнике на низком уровне, предпочтительно 30%-50% (на основании общей высоты отстойника), минимизировало интенсивность образования агрегатов в золоотстойнике (т.е. более мелкие и меньшее количество агрегированных частиц).

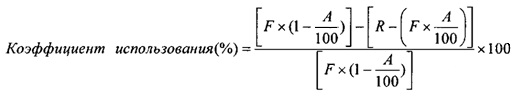

Предполагаемый коэффициент использования сырья в газификаторе при газификации 100% полученного из КБО материала рассчитывали при помощи показанного ниже уравнения. Коэффициентом использования называется процентное количество всех беззольных компонентов в исходном материале, которые превращаются и выходят из нижней камеры газификатора в виде части газового потока. Коэффициент использования рассчитывали при помощи уравнения ниже при условии, что незначительное количество зольных компонентов в исходном материале отводится с потоком продукционного газа.

где: F - средняя скорость подачи сырья в газификатор,

А - процентная концентрация золы в исходном материале,

R - средняя скорость отведения остатка (остаток, отводимый из газификатора).

В следующей таблице показан коэффициент использования исходного материала (на основании беззольной фракции) на опытной партии КБО. Процентную концентрацию золы, используемую в расчетах, получали из результатов приблизительного анализа остатка в газификаторе, который оказался более согласующимся с общим массовым балансом. Результаты показали, что коэффициент использования был относительно высоким (98%).

Состав синтез-газа: В пересчете на сухое вещество средний состав синтез-газа при газификации 100% полученного из КБО материала составлял 34 мольн. % СО, 15 мольн. % H2, 38 мольн. % CO2 и 14 мольн. % N2 (на основании наилучшей комбинации рабочих параметров). Это представляло значительное улучшение относительно исходной опытного испытания на КБО, где наилучший средний состав синтез-газа составлял только 19 мольн. % СО и 10 мольн. % H2. Модификация конструкции сопел подвижного толкателя (т.е. конструкция «сопло под стержнем» вместо «сопло между стержнями») показала значительное положительное влияние на функционирование и стабильность газификации при использовании полученного из КБО материала в качестве исходного материала и, в результате, давало значительное улучшение качества продукционного синтез-газа.

На фигуре 7 показано сравнение синтез-газа из полученного из КБО "материала относительно синтез-газа от газификации дубовой древесины из СЗА, оба набора данных были получены при использовании модифицированной конфигурации сопел подвижного толкателя, а также с мульчей INPD. Концентрации СО в синтез-газе из двух материалов были достаточно близки (приблизительно на 13% выше для дубовой древесины из СЗА, чем для КБО). Это, оказалось, согласуется с характеристиками двух материалов, где КБО имели незначительно меньшую теплотворную способность, чем дубовая древесина из СЗА (8110 БТЕ/фунт относительно 8447 БТЕ/фунт). Уровень H2 в синтез-газе из дубовой древесины из СЗА был на 39% выше, чем уровень в синтез-газе из КБО.

H2S, COS, HCl и HCN были обнаружены в синтез-газе из КБО. В таблице ниже показано, как их уровни соотносятся с уровнями, обнаруженными в синтез-газе из мульчи из сосновой хвои и дубовой древесины. Система мокрой газоочистки, оказалось, эффективно удаляла NH3 из очищенного в сухом скруббере синтез-газа. Заметьте, что был обнаружен высокий уровень NH3 в охлаждающей воде, и он не был обнаружен в очищенном в мокром скруббере синтез-газе. Удаление HCl и HCN в системе мокрой газоочистки, с другой стороны, как оказалось, было ограниченным.

Органические соединения условно определяли в синтез-газе из КБО. Аналогично синтез-газу от газификации стружки дубовой древесины из СЗА, обработанный синтез-газ из КБО содержал незначительные количества углеводородных соединений. Большой ряд соединений условно определяли как удаленные из синтез-газа в воду мокрого скруббера.

Осмотр газификатора и находящихся ниже по потоку каналов, трубопроводов и оборудования: Не обнаружили никаких видимых повреждений газификатора. Присутствовало некоторое количество отложений (выглядевших как затвердевший деготь) на рабочей поверхности подвижного толкателя и, главным образом, основании стержней, но эти отложения легко отчищались во время очистки. Металлическая поверхность подвижного толкателя и сварные швы оказались целыми; без каких-либо признаков утечки охлаждающей воды. Все сопла для кислорода были чистыми.

Никакого существенного засорения не обнаружили по длине каналов и в находящемся ниже по потоку оборудовании. Канал от верхней камеры газификатора в охладитель синтез-газа был чистым. Присутствовали отложения твердых частиц на внутренней футеровке горизонтального канала, но ничего особенного в отношении количества, которое отложилось. Анализ состава показал, что отложение представляло собой очень сложную смесь. Существенные части включали 28% безводного CaSO4, 23% NaCl (также 6% KCl), 18% цинковой соли, K2ZnCl4 и 15% минерала, содержащего Ca-Al-Si, относящегося к огнеупорному кирпичу.

Все (все четыре) патрубка охладителя синтез-газа были чистыми. Присутствовало некоторое количество сажи и кристаллических отложений на поверхности впускного отверстия, но очень мало. Внутренние поверхности рециркуляционного трубопровода холодного газа были покрыты сажей и имели наслоение из некоторого количества кристаллического материала. Отложение, как обнаружили, содержало 61% NH4Cl и 36% соли железа, (NH4)FeCl5⋅H2O, плюс несколько процентов NaCl. Не было никаких других кристаллических фаз, хотя было некоторое количество аморфного вещества. Наблюдаемые дополнительные элементы (например, сера) могут присутствовать в аморфной фазе.

Пример 3: Термическое разложение полученного из КБО исходного материала (испытание 2)

Проводили второе опытное испытание на полученном из КБО материале с PBREF: (i) для определения воспроизводимости результатов при использовании наилучшего набора рабочих параметров, обнаруженного при опытном тестовом испытании 1, и (ii) для оценки стабильности способа при более длительном времени работы (7 дней).

Никакой значительной разницы не наблюдали между полученным из КБО материалом, который получали и использовали в примере 2, и второй партией полученного из КБО материала с PBREF, которую использовали в данном примере, поскольку обе по существу состояли из бумаги, картона, пластмассы и биомассы.

Категория RDF согласно ASTM: Полученный из КБО материал с PBREF рассматривают как материал RDF-2 на основании соответствующих категорий ASTM Е 856. Полученный из КБО материал с PBREF рассматривают как RDF-2 материал на основании соответствующих категорий ASTM Е 856.

Распределение частиц по размерам (РЧР): Все шесть (6) пятигалонных образцов отбирали для оценки распределения частиц материала, поступающего в газификатор опытной установки, по размерам. Работники опытной установки отбирали объем каждого образца из материала, попадающего в загрузочный бункер газификатора, который расположен после сушилки твердого исходного материала. Частицы сушили до менее чем 5-процентной влажности (в среднем 2,3 масс. %). Объем образца отбирали в течение периода времени так, чтобы значительно не нарушать скорость подачи сырья в газификатор.

Распределение частиц по размерам второй партии полученного из КБО материала показано в таблице ниже. Частицы материала с номинальным размером больше 2 дюймов составляли 19 масс. %. Объединенные фракции с размером от

Сортировка компонентов и органогенной фракции: Органогенную фракцию раздробленного, высушенного материала с размерами частиц больше 1 дюйма определяли при помощи метода ручной сортировки согласно стандарту EN 15440. Сокращенные пробы из анализа распределения частиц по размерам использовали для оценки фракций, которые были органогенными, неорганогенными и инертными (металлы, породы и пр.). После просеивания все частицы больше 2 дюймов и частицы от 1 до 2 дюймов вручную и визуально оценивали.

Пластмассовые частицы разделяли, если они оказывались различными типами пластмасс. Если возможно, частицы вручную разделяли по типу основного материала. Не проводили никакой дополнительной аналитической оценки пластмассовых частиц для определения типа пластмассы. Текстиль разделяли на тот, который казался природным (хлопчатобумажные ткани/шерсть/кожа), и тот, который казался синтетическим (ковровое покрытие, сложные полиэфиры и пр.).

В таблице ниже показано количественное сравнение поддающихся классификации компонентов в раздробленном и высушенном полученном из КБО материале (КБО примера 2 в сравнении с КБО примера 1). Результаты показали, что две отдельные партии полученного из КБО материала с PBREF были приблизительно одинаковыми. В КБО, использованных в примере 3, оказалось большее количество пластмассы во фракции с размером >2 дюймов, и больше компонентов из бумаги и картона обнаружили во фракции с размером от 1 дюйма до 2 дюймов, что согласуется с характеристиками КБО, использованных в примере 2.

Вся органогенная фракция (на основании массовых процентов компонентов, которые, вероятно, получены из органогенных источников - биомасса/древесина, бумага и картон и текстиль) КБО, используемых в примере 3. составляла приблизительно 61 масс. % для диапазона размеров от 1 дюйма до 2 дюймов и 34 масс. % для фракции с размером 2 дюйма и больше, что очень похоже на органогенную фракцию, обнаруженную в КБО, использованных в примере 2.

Свойства полученного из КБО материала: Свойства полученного из КБО материала, который использовали в примере 3, в сравнении с использованным в примере 2 материалом показаны в таблице ниже. Содержание С, Н, О, N и S было очень схожим в пересчете на сухое беззолльное вещество. Содержание С составляло приблизительно 52,5 масс. % для примера 2 и приблизительно 53,6% для примера 1. Содержание Н составляло 7,5% для примера 2 и приблизительно 7,2% для примера 1. Содержание О составляло 37,6% для примера 2 и приблизительно 36,1% для примера 1. Содержание N составляло 1,1% для испытания 2 и приблизительно 1,4% для примера 1. Содержание серы составляло приблизительно 0,4% в обоих испытаниях. Единственным исключением было содержание Cl, в этом случае материал, использованный во втором испытании, как оказалось, характеризовался содержанием наполовину меньшим, чем в КБО, использованном в примере 2.

На основании случайных образцов, отобранных для внешнего лабораторного анализа, содержание золы в КБО, использованных в примере 3, было ниже, чем в КБО, использованных в примере 2, что составляло 15 масс. % относительно 25 масс. %, соответственно. Это может объяснить, в значительной мере, различие в содержании летучих веществ, содержании связанного углерода и теплотворной способности (в пересчете на сухое вещество) между двумя отдельными партиями КБО, которые использовали в опытных испытаниях.

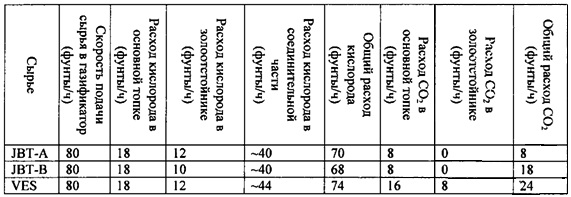

Работа газификатора: Рабочие параметры газификатора, используемые в примере 3, учитывали наилучшую комбинацию параметров (на основании стабильности работы газификатора и качестве синтез-газа), которую определяли из тестов в примере 2. Эти рабочие параметры газификатора показаны в таблице ниже.

Это испытание проводили через восемь дней непрерывной работы. Никакие серьезные проблемы в работе не возникали в течение времени тестирования за исключением последней части, где происходило некоторое ограничение течения ниже газификатора. Оценка после испытания находящегося ниже по потоку оборудования показала, что смеситель синтез-газа-бикарбоната, который установлен сразу перед пылеуловителем, накапливал материал на достаточном уровне для того, чтобы вызвать задержку течения материала. Скорость газа через смеситель была слишком низкой, чтобы выносить частицы из емкости смесителя и в пылеулавливающую установку. Накопившийся материал оказался комбинацией бикарбоната и сажи.

Агрегирование материала наблюдали внутри нижней камеры газификатора, но оно не было достаточно сильным, чтобы вызвать какое-либо закупоривание или забивание. Агрегирование наблюдали как в основной топке, так и в золоотстойнике. Судя по всему, сохранение хода подвижного толкателя по меньшей мере 7 дюймов было достаточным для ограничения интервала образования агрегированного материала.

Коэффициент использования сырья: В таблице ниже показан коэффициент использования сырья (на основании беззольной фракции), который достигался во втором опытном испытании. Процентное содержание золы, используемое в расчетах, получали из результатов приблизительного анализа остатков в газификаторе вместо анализа твердого сырья, поскольку он больше согласуется с общим массовым балансом. Результаты показали, что коэффициент использования был относительно высоким. Приблизительно 98% беззольного компонента твердого сырья газифицировалось.

Состав синтез-газа: В пересчете на сухое вещество средний состав за 7 дней синтез-газа от газификации 100% полученного из КБО материала составлял 32 мольн. % СО, 14 мольн. % H2, 36 мольн. % CO2 и 18 мольн. % N2. Состав синтез-газа, полученного в примере 2, незначительно отличался от наилучших результатов примера 2.

H2S, COS, HCl и HCN были обнаружены в после охлаждения синтез-газа, что согласуется с результатами примера 2. В общем, уровни были высокими в примере 3 по сравнению с примером 2 за исключением HCl, который не обнаружили в примере 3. По-видимому, NH3 эффективно удаляли во влажном скруббере, поскольку его не обнаружили в охлажденном синтез-газе.

Фракцию общего HCN в синтез-газе удаляли в системе влажной газоочистка Концентрация HCN в охлаждающей воде составляла 9,79 мкг/мл.

Органические соединения также условно определяли как присутствующие в синтез-газе в примере 3, которые включали 2-метил-1-пропен и бензол. Бензол, толуол, этилбензол и ксилол (БТЭК), в частности, определяли количественно. Бензол составлял 852 части на миллиард по объему, а толуол и ксилол не были обнаружены. Этилен был обнаружен в концентрации 12,9 части на миллион. Большой ряд соединений условно определяли как удаленные из синтез-газа в воду влажного скруббера, включая ацетальдегид, гексан, бензол, ксилол и метилэтилбензол.

Осмотр газификатора и находящихся ниже по потоку каналов, трубопроводов и оборудования: Не обнаружили никаких видимых повреждений газификатора. Присутствовали отложения (выглядевшие как затвердевший деготь) на рабочей поверхности подвижного толкателя и в основании стержней, но эти отложения легко отчищались во время очистки. Металлические поверхности подвижного толкателя и сварные швы оказались целыми; без каких-либо признаков утечки охлаждающей воды. Все сопла для кислорода были чистыми. Никакого существенного засорения не обнаружили по длине каналов из верхней камеры во впускное отверстие охладителя для синтез-газа. Горизонтальный канал в охладитель для синтез-газа был чистым, ко присутствовало некоторое количество желтоватых отложений на керамический футеровке. Отложения оказались такой же сложной смесью, как была обнаружена на футеровке канала в примере 1, содержащая CaSO4, NaCl, KCl, цинковую соль, K2ZnCl4, минерала, содержащего Ca-Al-Si, относящегося к огнеупорному кирпичу.

Патрубки охладителя для синтез-газа были чистыми за исключением одного, который оказался покрытым «хлопьями», которые падали с расположенного выше канала. Это, возможно, способствовало проблемам течения потока материала, которые возникали во время последней части опытного испытания. Эта проблема, вероятно, была связана с расположением точки рециркуляции холодного газа, которая находится непосредственно над впускным отверстием охладителя для синтез-газа. Присутствовало некоторое количество сажи и кристаллических отложений на поверхности впускного отверстия охладителя для синтез-газа. Толщина отложекия оказывалась обычной для длительности проведения испытания газификации, как было обнаружено из испытаний на древесине.

Большая часть внутренних поверхностей ячеистой пластины, крышки и фланца выпускного отверстия пылеуловителя была покрыта кристаллическими отложениями.

Анализ состава показал, что отложение почти целиком представляло собой NH4Cl со следами оксидов Fe. Присутствие NH4Cl ниже по потоку относительно пылеуловителя показало, что HCl не был эффективно удален системой сухой газоочистки. Это, вероятно, связано с тем фактом, что бикарбонат натрия не имел достаточного контакта с синтез-газом, поскольку он, как правило, главным образом просто оседал на дно емкости смесителя из-за низкой скорости газового потока и не мог переноситься в пылеуловитель.

Влияние синтез-газа из КБО на ферментацию: Ферментер с установившимся режимом работы был создан для работы на синтез-газе из древесной стружки перед переключением на синтез-газ из RDF. Во время ферментации газа из КБО (-200 часов) ферментер показал начальное снижение как конверсии водорода, так и получения этанола, затем стабилизацию на низком выходе этанола (на 10% меньше, чем в начальной точке), и, наконец, работа ферментера постепенно снова улучшалась до начальных показателей. Не было значительного различия в основных производственных показателях (конверсии газа, выходе этанола, удельном поглощении водорода) в конечной точке и исходной точке.

Пример 4: Оценка вероятности шлакообразования для материала типа RDF

Сырье получали путем смешивания в массовом отношении 80:20 пеллет уплотненного топлива (dPEF) (Lundell Enterprises, Inc.) и древесной стружки (ДС) из северо-западного Арканзаса в партии и пропускания смеси через шредер с получением топлива, полученного из отходов (RDF). Состав включал следующие компоненты:

Сырьевой материал подавали в газификатор согласно следующим исходным параметрам.

Рабочие параметры газификатора изменяли, и визуальный осмотр газификатора давал следующие результаты.

Пример 5: Газификация сырьевого материала

Сырье

Использовали следующее сырье:

JBT: смесь 20% древесины, 40% картона, 40% конторской бумаги (в пересчете на сухое вещество).

VES: смесь 80% топливных брикетов (Lundell Enterprises), 20% древесины (в пересчете на сухое вещество).

JBT получали в виде двух смесей, А и В. Смесь А из JBT включала древесину, которую просеивали для удаления мелких частиц. Просеивание проводили при помощи 3/8-дюймового барабанного грохота. Смесь В из JBT включала измельченную древесину, которую не просеивали. Обе смеси включали древесную стружку (из твердой древесины) для увеличения размера частиц древесины.

Смесь VES получали при помощи уплотненных топливных брикетов, которые измельчали. Измельченные уплотненные топливные брикеты (80%) затем смешивали с непросеянной измельченной древесиной (20%). Древесную стружку добавляли для увеличения размера частиц древесины. Составы сырья были следующими:

Анализ проводили для каждого из компонентов сырья. Результаты были следующими:

Рассчитанные аналитические данные смеси сырья были следующими:

Работа газификатора

Для каждого сырья газификатор работал с поддержанием постоянной высоты слоя и оптимального состава СО.

JBT-A: Изначально устанавливали скорость подачи сырья в газификатор приблизительно 80 фунтов/ч. Устанавливали расход кислорода на рабочей поверхности подвижного толкателя 16 фунтов/ч, а расход кислорода в соединительной части составлял приблизительно 33 фунта/ч. Изначально никакого потока кислорода не обеспечивали в золоотстойнике. Устанавливали ход подвижного толкателя 6 дюймов каждые 25 минут.

Рабочие параметры газификатора регулировали для достижения постоянного состава синтез-газа и постоянного слоя материала в газификаторе. Ход подвижного толкателя 10 дюймов каждые 8 минут и установки расхода кислорода 18 фунтов/ч на рабочей поверхности подвижного толкателя и 12 фунтов/ч в золоотстойнике обеспечивали стабильную работу.

Во время начальных стадий тестирования некоторые большие куски шлака обнаруживали в остатке в газификаторе. Для уменьшения этого шлакообразования 8 фунтов/ч CO2 подавали с кислородом на рабочую поверхность подвижного толкателя. Количество шлака снижалось после добавления CO2. Количество образовавшегося шлака не вызывало никаких проблем в работе газификатора.

JBT-B: Изначально устанавливали скорость подачи сырья в газификатор приблизительно 80 фунтов/ч. Устанавливали расход кислорода на рабочей поверхности подвижного толкателя 18 фунтов/ч, а расход кислорода в соединительной части составлял приблизительно 42 фунта/ч. Изначально никакого потока кислорода не обеспечивали в золоотстойнике. Устанавливали ход подвижного толкателя. 10 дюймов каждые 25 минут.

Рабочие параметры газификатора регулировали для достижения постоянного состава синтез-газа и постоянного слоя материала в газификаторе. Установки хода подвижного толкателя 10 дюймов каждые 10 минут и расхода кислорода 18 фунтов/ч на рабочей поверхности подвижного толкателя и 10 фунтов/ч в золоотстойнике обеспечивали стабильную работу.

Во время начальных стадий тестирования некоторые большие куски шлака обнаруживали в остатке в газификаторе. Для уменьшения этого шлакообразования 8 фунтов/ч CO2 подавали с кислородом на рабочую поверхность подвижного толкателя. Количество шлака снижалось после добавления CO2. Количество образовавшегося шлака не вызывало никаких проблем в работе газификатора.

Мелкие частицы не имели никакого отрицательного влияния на работу газификатора. Не было явного различия между слоем материала при использовании JBT-A (без мелких частиц) и JBT-B (с мелкими частицами).

VES: Устанавливали изначально скорость подачи сырья в газификатор приблизительно 80 фунтов/ч. Устанавливали изначально расход кислорода и расход диоксида углерода на рабочей поверхности подвижного толкателя 18 фунтов/ч и 8 фунтов/ч, соответственно. Расход кислорода в соединительной части 1 составлял приблизительно 40 фунтов/ч, и устанавливали изначально расход кислорода в золоотстойнике (на рабочей поверхности толкателя для золы) 10 фунтов/ч. Устанавливали ход подвижного толкателя 10 дюймов каждые 25 минут.

При работе газификатора шлак, как правило, образовывался в основной топке (в пределах стержней самого внешнего слоя). Шлак, проталкиваемый подвижным толкателем, выступал над золоотстойником и предотвращал падение материала ч отстойник, приводя в результате к неравномерному распределению материала.

Во время работы газификатора большие куски шлака мешали движению толкателя для золы и препятствовали движению вперед или назад. Поток диоксида углерода в подвижный толкатель и толкатель для золы увеличивали до 16 фунтов/ч и 8 фунтов/ч, соответственно, но увеличение количества CO2 не было достаточным для предотвращения шлакообразования.

Установки расхода кислорода и CO2 для каждого из сырьевых материалов можно подытожить следующим образом:

Установки газификатора для каждого из сырьевых материалов можно подытожить следующим образом:

Составы синтез-газа были следующими для каждого из сырьевых материалов. (Результаты отражают состав синтез-газа после фильтрации, влажной газоочистки и сушки и после поправки на продувку азотом, используемую при очистке системы.)

Оценку коэффициента использования сырья газификатора рассчитывали при помощи следующего уравнения.

где F = средняя скорость подачи сырья в газификатор,

А = процент золы в исходном материале,

R = средняя скорость отведения остатка (остаток, удаляемый из газификатора).

Коэффициентом использования называется процентное содержание всех беззольных компонентов в сырье, которые превратились и отводились из нижней камеры газификатора в виде газа. Расчет основан на предположении, что незначительные количества зольных компонентов в исходном материале отводятся из газификатора с потоком продукционного газа.

Коэффициент использования для каждого сырья был следующим. Среднюю скорость подачи сырья и среднюю скорость отведения остатка рассчитывали на основе эксплуатационных данных. Беззольный компонент в остатке рассчитывали на основании предположения о том, что общее содержание золы в остатке эквивалентно общему содержанию золы в исходном материале.

Баланс по золе был следующим:

Средние скорости подачи сырья и отвода остатка из газификатора взяты на основании данных работы опытной установки. Данные касательно золы взяты на основании результатов лабораторного анализа золы в образцах сырья и остатка. Расходы золы рассчитывали путем умножения среднего расхода на процентное содержание золы. Разница в содержании золы представляет собой абсолютное значение разницы в массовом расходе между содержанием золы в исходном материале и содержанием золы в остатке в газификаторе.

Хотя раскрытое в настоящем документе изобретение было описано посредством конкретных вариантов осуществления, примеров и их применений, множество модификаций и вариаций специалисты в данной области техники могут сделать в них без отклонения от объема настоящего изобретения, изложенного в формуле изобретения.

Реферат

Изобретение относится к способу уменьшения образования агломератов во время термического разложения сырья из углеродсодержащих материалов. Описан способ некаталитического термического разложения, включающий: подачу в общем твердого сырья в установку термического разложения; перемещение сырья через по меньшей мере одну зону газификации в установке термического разложения при помощи устройства для перемещения и подачу кислорода и необязательно дополнительного газа в зону газификации, причем кислород и необязательно дополнительный газ подается к устройству для перемещения и выходит на поверхности устройства для перемещения; причем сырье перемещают через зону газификации и кислород подают в зону газификации со скоростями, эффективными для поддержания температуры слоя материала, не превышающей 2300°F в любой точке в слое материала, и для поддержания температуры слоя материала от 500 до 2000°F. Также описан способ некаталитического термического разложения, включающий: подачу в общем твердого сырья в установку термического разложения; перемещение сырья через по меньшей мере одну зону газификации в установке термического разложения при помощи по меньшей мере одного подвижного толкателя, причем подвижный толкатель перемещают со скоростью, эффективной для обеспечения времени пребывания сырья в зоне газификации от 0,25 до 3 ч; и подачу кислорода и необязательно дополнительного газа к подвижному толкателю и обеспечение выхода кислорода и необязательно дополнительного газа на рабочую поверхность подвижного толкателя со скоростью от 0,5 до 1,5 фунт-моль/ч⋅фут, причем, когда подают дополнительный газ, кислород и дополнительный газ, подаваемые к подвижному толкателю, находятся в массовом соотношении от 3:1 до 1:2. Технический результат: предложен способ, обеспечивающий улучшенную работу газификатора путем уменьшения образования агломератов во время термического разложения сырья из углеродсодержащих материалов. 2 н. и 26 з.п. ф-лы, 8 ил.

Комментарии