Спиральный теплообменник - RU165577U1

Код документа: RU165577U1

Чертежи

Описание

Полезная модель относится к устройствам для проведения теплообменных процессов между двумя средами через стенку и может быть использована в химической, пищевой и нефтеперерабатывающей отраслях промышленности.

Из уровня техники известен спиральный теплообменник (СТ), содержащий цилиндрический корпус, в котором размещены теплообменные поверхности, канал формируемые из элементов, представляющих собой попарно сваренные по контуру спиралевидные стенки, образующие внутренний спиралевидный щелевой канал. В сечении,

Известен СТ, содержащий каналы для рабочих сред, изготовленные из рулонной ленты, в одном из которых размещены дистанционные штифты, RU №2156423, МПК F28D 7/04; 20.09.2000 г. (1).

Известен СТ, содержащий щелевые спиральные каналы (СК) для прохода теплоносителей, образованных двумя свернутыми в спираль листами с дистанционными элементами, внешние и внутренние коллекторы и торцовые уплотнения, RU №2306517, МПК F28D 7/04; 04.10.2006 г. (2).

Известен СТ, содержащий корпус с подводящими и отводящими патрубками, две концентричные спирали из металлических листов. В межвитковом пространстве спиралей образованы два СК, в которых установлены дистанционные элементы (ДЭ) для фиксации расстояние между витками спиралей. Кроме того, с двух сторон спиралей имеются упоры, уложенные в СК, уплотнения торцов каналов, крышки с прокладками по торцам спирали, см. Н.В. Барановский и др. Пластинчатые и спиральные теплообменники. Машиностроение, М. 1973, с. 262-269. (3).

Наиболее близким аналогом, принятым за прототип предложенной полезной модели, является СТ, содержащий корпус с входными и выходными патрубками, цилиндрический сердечник в виде центрального патрубка с двумя коллекторами, отделенными друг от друга продольной внутренней перегородкой закрепленной в центральном патрубке, цилиндрическая стенка которого снабжена боковыми каналами коллекторов, спирально изогнутых металлических листов, в виде концентричных спиралей, края центральной части которых закреплены на поверхности центрального патрубка диаметрально противоположно (в плане) вдоль образующих его цилиндрической поверхности, в спиральных каналах, образованных между смежными витками концентричных спиралей установлены дистанционные элементы, каждый спиральный канал сообщен с соответствующими коллектором и входным и выходными патрубками, RU №2358218, МПК F28D 9 /04, 10.06.2009. (4)

Этот аналог по совокупности сходных признаков наиболее близок к заявляемому СТ и принят за прототип.

Общим недостатком вышеуказанных СТ является сравнительно высокое гидравлическое сопротивление. Частично это обусловлено тем, что центральные начальные участки спиралей (при изгибе металлических листов) изгибаются с приложением сравнительно больших усилий (по сравнению с периферийными участками) и, как правило, эти участки спирали получаются неправильной формы и с разной высотой СК, в том числе и с меньшей высотой по отношению к высоте СК периферийных участков спиралей. Т.е. центральные начальные участки СК имеют повышенное гидравлическое сопротивление из-за трудно исправимых локальных дефектов изготовления (часто из-за меньшего проходного сечения в результате зауженных участков спиральных каналов).

Технической задачей, решаемой предложенной полезной моделью является повышение эффективности СТ за счет снижения гидравлического сопротивления его СК.

Решение указанной задачи обеспечено тем, что СТ, содержит корпус с входными и выходными патрубками, цилиндрический сердечник в виде центрального патрубка (ЦП) с двумя коллекторами, отделенными друг от друга продольной внутренней перегородкой закрепленной в центральном патрубке, цилиндрическая стенка которого снабжена боковыми каналами коллекторов, спирально изогнутые металлические листы, в виде двух концентричных спиралей (КЦ), края центральной части которых закреплены на поверхности ЦП диаметрально противоположно (в плане) вдоль образующих его цилиндрической поверхности, в СК между смежными витками КЦ установлены дистанционные элементы (ДЭ), каждый СК сообщен с соответствующими коллектором и входным и выходными патрубками.

Согласно полезной модели, боковые каналы коллекторов выполнены в виде расположенных диаметрально противоположно (в плане) продольных просечных окон с направляющими экранами в виде отогнутых во внутрь ЦП и в направлении изгиба КЦ просеченных частей стенки ЦП, образованных П-образными просечками, перемычки которых расположены вдоль оси ЦП, причем кромки просечных окон расположены, в плане, на расстоянии от внутренней перегородки, составляющим не более 0.4 длины окружности с радиусом равным внешнему радиусу ЦП. Направляющие экраны выполнены с тангенциальным примыканием к входу/выходу соответствующих СК. ДЭ центральных концевых участков КЦ выполнены в виде, сориентированных вдоль спиральных каналов, пластинчатых серповидных полуколец (СП), меньший радиус которых равен внешнему радиусу ЦП, а больший радиус выполнен переменным с плавным увеличением от одного конца СП к другому его концу. Ширина одного конца СП составляет не менее высоты h спиральных каналов, а ширина другого его конца - не более 2h+b, где h - высота спиральных каналов, b - толщина металлических листов, причем смежные СП установлены на ЦП оппозитно друг другу с примыканием их концевых частей к цилиндрической поверхности этого патрубка. СП своими меньшими по ширине концами установлены с примыканием к закрепленным на ЦП краям металлических листов. Целесообразно, чтобы смежные СП были расположены парами, равномерно расположенными по длине ЦП.

Такое выполнение СТ позволяет исключить локальные гидравлические сопротивления СК возникающих из-за дефектов изготовления. За счет предложенного выполнения каналов в коллекторах обеспечивается ламинарное течение входных/выходных потоков рабочих сред с минимальными гидравлическими сопротивлениями во входных/выходных участках спиральных каналов.

Причем за счет направляющего экрана, на входном участке спирального канала поток рабочей среды тангенциально входит в равномерно расширяющийся участок спирального канала и постепенно увеличивает скорость при вхождении в основной более узкий участок этого канала, а выходной поток, при проходе области расположения направляющего экрана, теряет скорость и поступает в коллектор в более «мягком» режиме, что снижает энергетические потери на прокачивание рабочих сред через СТ. Выполнение большей (чем указано) ширины П-образных просечек нецелесообразно из-за снижения жесткости конструкции, а также невозможности изготовления геометрически правильной формы концентричных спиралей

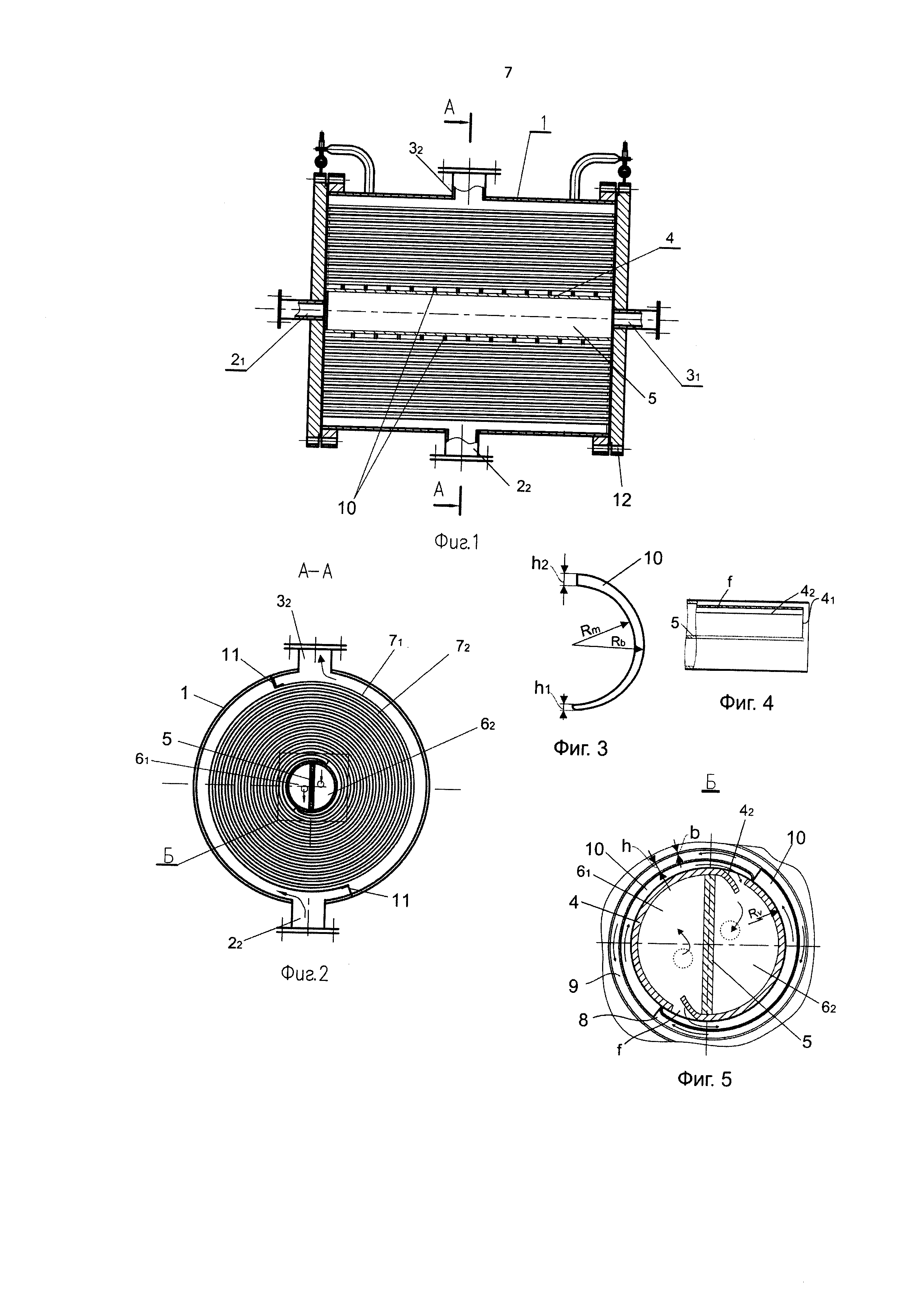

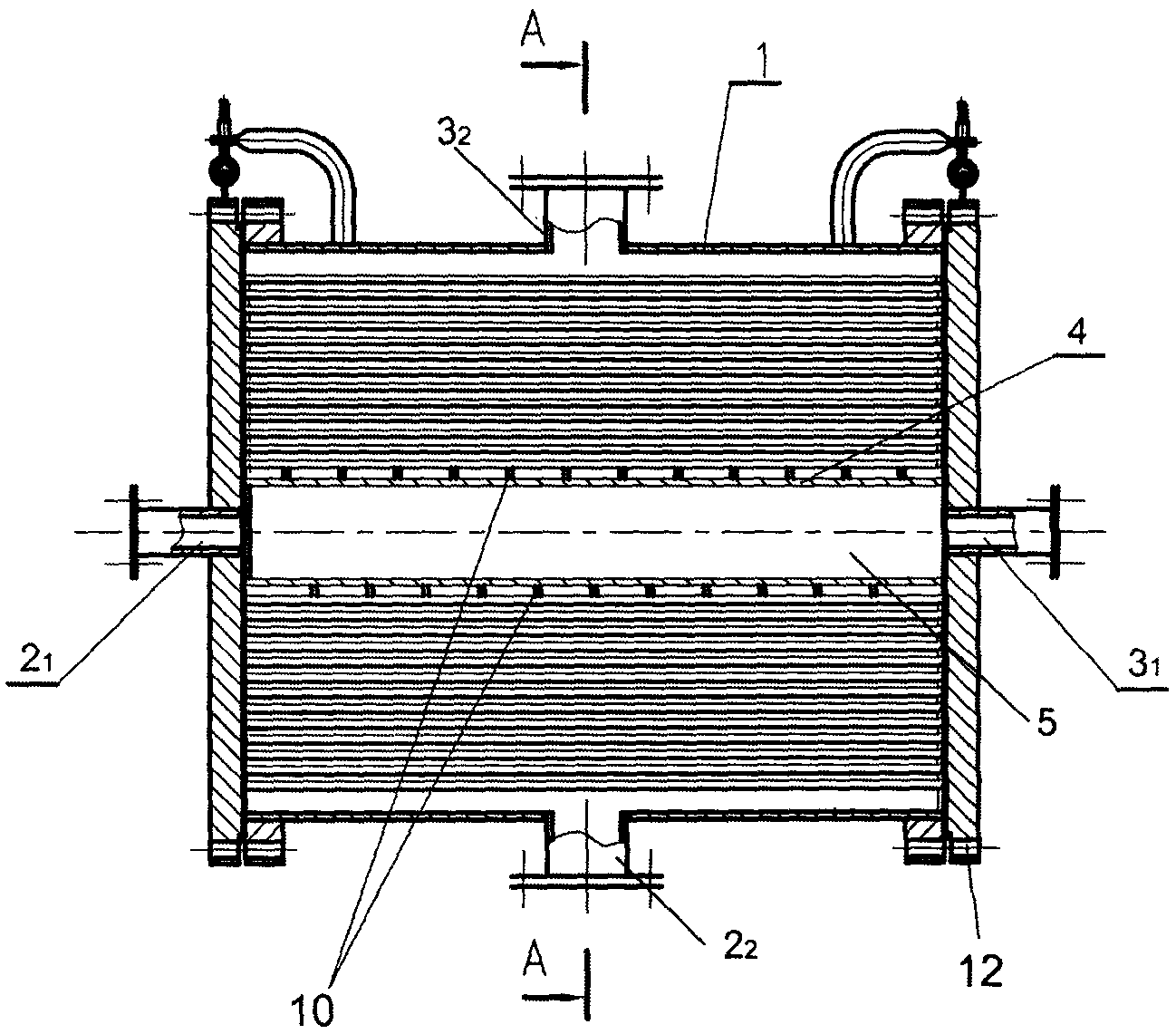

Сущность полезной модели поясняется чертежами, где: на фиг. 1 показан продольный разрез общего вида теплообменника; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - вид спереди на серповидное полукольцо; на фиг. 4 - фрагмент центрального патрубка - с просечным окном, образованным из П-образных просечки с отгибами в виде направляющего экрана; на фиг. 5 - вид Б на фиг. 2.

СТ состоит из корпуса 1, с входными 21 и 22 и выходными 31 и 32 патрубками, центрального патрубка 4 с продольной внутренней перегородкой 5, разделяющей внутренней пространство центрального патрубка на два коллектора 61 и 62, с боковыми каналами, выполненными в виде двух продольных просечных окон

Спиральные каналы 8 и 9 сформированы между витками концентричных спиралей 71 и 72, выполненных из двух спирально изогнутых металлических листов. Края центральной части спиралей 71 и 72 закреплены на поверхности центрального патрубка 4 диаметрально противоположно (в плане) вдоль образующих его цилиндрической поверхности. Расстояние между смежными витками концентричных спиралей является высотой спиральных каналов 8 и 9, при этом дистанционные элементы (условно не показаны), установленные в этих каналах предназначены для обеспечения постоянства высоты каналов на остальных (после начальных) участках спиральных каналов. Каждый спиральный канал 8 и 9 сообщен с соответствующими коллектором 61 или 62 и входным 21 или 22 и выходным 31 или 32 патрубками. Дистанционные элементы центральных концевых участков концентричных спиралей 71 и 72, выполнены в виде, сориентированных вдоль спиральных каналов 8 и 9, пластинчатых серповидных полуколец 10, меньший радиус Rm которых равен внешнему радиусу Rv центрального патрубка 4, а больший радиус Rb выполнен переменным с плавным увеличением от одного конца серповидного полукольца 10 к другому его концу. Ширина h1 одного конца серповидного полукольца составляет не менее высоты h спиральных каналов 8, 9, а ширина h2 другого его конца - не более 2h+b, где b - толщина металлических листов, из которых изготовлены концентричные спирали. Такая форма и значение ширины серповидных полуколец следует из того, что одна из спиралей (в плане) от точки своего закрепления до диаметрально противоположной точки закрепления другой спирали должна быть расположена над ней на расстоянии h - высоты спирального канала. Следовательно, только при указанном значении радиуса Rb можно сформировать концентрические спирали правильной геометрической формы.

Смежные серповидные полукольца 10 расположены на центральном патрубке 4 оппозитно друг другу с примыканием к поверхности этого патрубка, причем эти полукольца установлены таким образом, что они обращены своими меньшими по ширине концами к закрепленным на центральном патрубке 4 краям спирально изогнутых металлических листов с примыканием к ним.

Предпочтительно, чтобы при монтаже, смежные серповидные полукольца 10 были установлены парами, которые (для равномерного распределения нагрузки при изгибе листов), должны быть равномерно расположены по длине центрального патрубка 4. Следует отметить, что кроме серповидных полуколец 10 на остальных участках концентрических спиралей установлены обычные дистанционные элементы, такие, как известные, например, из (2), (4).

Высота спиральных каналов составляет (в зависимости от проектных особенностей СП) от 6 до 24 мм. Для обеспечения необходимой прочности, толщина серповидных полуколец 12 должна составлять 6-12 мм.

При изготовлении концентрических спиралей, на поверхности центрального патрубка 4 закрепляют кромки металлических листов, к которым пристыковывают серповидные полукольца 10 и закрепляют их на цилиндрической поверхности центрального патрубка (с перекрытием просечных окон и отогнутых частей центрального патрубка). Свободные кромки листов захватывают специальным приспособлением и начинают вращать центральный патрубок, удерживая листы под постоянным натяжением. При вращении центрального патрубка 4 металлические листы изгибаются сначала на серповидных полукольцах 10, которые являются в данном случае дистанционными, а также формообразующими опорными элементами. За счет перекрытия просечных окон

Наружные кромки листов концентричных спиралей 71 и 72, приваривают к перемычкам 11. Концентричные спирали 71 и 72, изготовляют так, что торцы листов лежат строго в одной плоскости. Затем их помещают между фланцами 12 и стягивают болтами. Для лучшей герметизации и устранения перетекания теплоносителей между фланцами и листами по всему поперечному сечению теплообменника помещают прокладку (условно не показана) из резины, паранита, асбеста или мягкого металла. Такая конструкция обеспечивает возможность чистки поверхностей нагрева и работу без перетекания теплоносителей при давлениях до 4·103 Па.

Работа предложенного СТ осуществляется следующим образом.

В патрубки 22 и 21 подаются соответственно холодный и горячий теплоносители. Горячий теплоноситель, пройдя по спиральному каналу, охлаждается и выходит далее через патрубок 32 из СП. Холодный теплоноситель выходит из теплообменного аппарата через патрубок 31 в нагретом состоянии.

По сравнению с прототипом, предложенное техническое решение обеспечивает упрощение технологии изготовления при повышении качества изготовленных СТ, имеющих меньшее гидравлическое сопротивление, что позволяет снизить производственные и эксплуатационные издержки.

Реферат

1. Спиральный теплообменник, содержащий корпус с входными и выходными патрубками, цилиндрический сердечник в виде центрального патрубка, снабженного двумя коллекторами, отделенными друг от друга продольной внутренней перегородкой, закрепленной в центральном патрубке, цилиндрическая стенка которого снабжена боковыми каналами коллекторов, спирально изогнутые металлические листы, в виде двух концентричных спиралей, края центральной части которых закреплены на поверхности центрального патрубка диаметрально противоположно (в плане), вдоль образующих его цилиндрической поверхности, в спиральных каналах, образованных между смежными витками концентричных спиралей, установлены дистанционные элементы, каждый спиральный канал сообщен с соответствующими коллектором и входным и выходными патрубками, отличающийся тем, что боковые каналы коллекторов выполнены в виде расположенных диаметрально противоположно (в плане) продольных просечных окон с направляющими экранами в виде отогнутых во внутрь центрального патрубка и в направлении изгиба концентрических спиралей просеченных частей стенки центрального патрубка, образованных П-образными просечками, перемычки которых расположены вдоль оси центрального патрубка, причем кромки просечных окон расположены в плане на расстоянии от внутренней перегородки, составляющем не более 0.4 длины окружности, радиус которой равен внешнему радиусу центрального патрубка, при этом направляющие экраны выполнены с тангенциальным примыканием к входу/выходу соответствующих спиральных каналов, дистанционные элементы центральных концевых участков концентричных спиралей выполнены

Формула

Комментарии