Распределительный коллектор кожухотрубного теплообменника - RU2747350C1

Код документа: RU2747350C1

Чертежи

Описание

Изобретение относится к кожухотрубным теплообменным аппаратам, которые могут использоваться в качестве теплообменников, холодильников, конденсаторов и испарителей в химической, нефтехимической и других отраслях промышленности. Теплообменники предназначены для нагрева и охлаждения, а холодильники – для охлаждения (водой или другим нетоксичным, непожаро- и невзрывоопасным хладагентом) жидких и газообразных сред.

Известно техническое решение кожухотрубчатого теплообменника, в котором трубная среда последовательно проходит через патрубок, трубное пространство центрального пучка труб и попадает в цилиндр распределительного коллектора, где, отражаясь от его сферической крышки, равномерно распределяется по отводам и поступает в боковые пучки труб 12. По трубным пространствам боковых пучков труб 12 трубная среда проходит в обратном направлении, по вводам 13 поступает в цилиндр 15 сборного коллектора 14 и выходит через патрубок отвода 5 в обратный трубопровод трубной среды (прототип, патент RU № 2700311, МПК • F28D 7/16, приор. 25.12.2018, опубл. 16.09.2019).

Недостатком теплообменника по патенту RU №2700311 является то, что при использовании данной конструкции при высоких давлениях необходимо увеличивать металлоёмкость устройства, что приводит к удорожанию устройства в целом. При подаче трубной среды под высоким давлением (выше 5 МПа) приходится применять материалы, способные его выдерживать – как правило, это стали с толщиной стенок труб до 10 мм, а стенки распределительных камер, с учётом их габаритов приходится делать с толщиной в десятки мм.

Технический результат от использования предложенного решения может быть выражен в обеспечении возможности работы устройства при высоких параметрах давления до 400 МПа подачи среды в трубное пространство при одновременном снижении металлоёмкости конструкции.

Заявленный технический результат достигается следующим образом.

Распределительный коллектор кожухотрубного теплообменника содержит, по меньшей мере, один корпус с входным и выходными отверстиями, при этом входное отверстие посредством соединительной арматуры связано с ёмкостью среды, подаваемой в трубное пространство, а выходные отверстия соединены с трубами трубного пучка.

Выходные отверстия коллектора преимущественно соединяются с трубами трубного пучка посредством патрубков или рукавов.

При этом для избежания потерь на гидравлическое сопротивление, площадь совокупного пропускного сечения выходных патрубков трубного пучка выбирается из следующих условий:

1) «равные сечения»: максимально близкой к площади отверстия входного и выходного патрубков, и соединительной арматуры. Итог – входной и выходной патрубки будут иметь одинаковый диаметр.

2) «повышение сечений»: с увеличением, то есть большей площади отверстия, чем у входного патрубка и соединительной арматуры. В этом случае сечение выпускного патрубка надо делать ещё большей площади, чем совокупное пропускное сечение трубного пучка. Итог – выходной патрубок будет иметь больший диаметр, нежели входной.

Все соединения и переходы либо вообще не должны иметь изменений в диаметре, либо могут иметь максимально плавные переходы (чтобы среда, подаваемая под высоким давлением (то есть с очень высокой скоростью потока) сохраняла ламинарный характер движения, так как резкие изменения сечения трубопровода вызывают срыв ламинарного потока в турбулентный, что влечёт за собой резкое увеличение сопротивления, что, в свою очередь, приводит к потерям и снижению КПД устройства).

Соединительные рукава соединены с трубами трубного пучка соединениями (в том числе через штуцера) резьбовым или сварным соединением, обжимом или завальцовкой, или комбинацией этих методов или непосредственно с трубами трубного пучка посредством поворотных труб (патрубков). Входной и выходной коллекторы (c соединительными патрубками) могут быть расположены как на разных (в том числе противоположных) сторонах трубного пучка, так и на одной.

Входной патрубок может быть расположен в торце цилиндрического коллектора, а выходные патрубки на боковых его частях или входной и выходные патрубки расположены на боковых его частях (с одной стороны или с разных сторон, например на противоположных поверхностях).

Выходные патрубки или резьбовые отверстия могут соединяться с трубами трубного пучка посредством поворотных труб или поворотных патрубков.

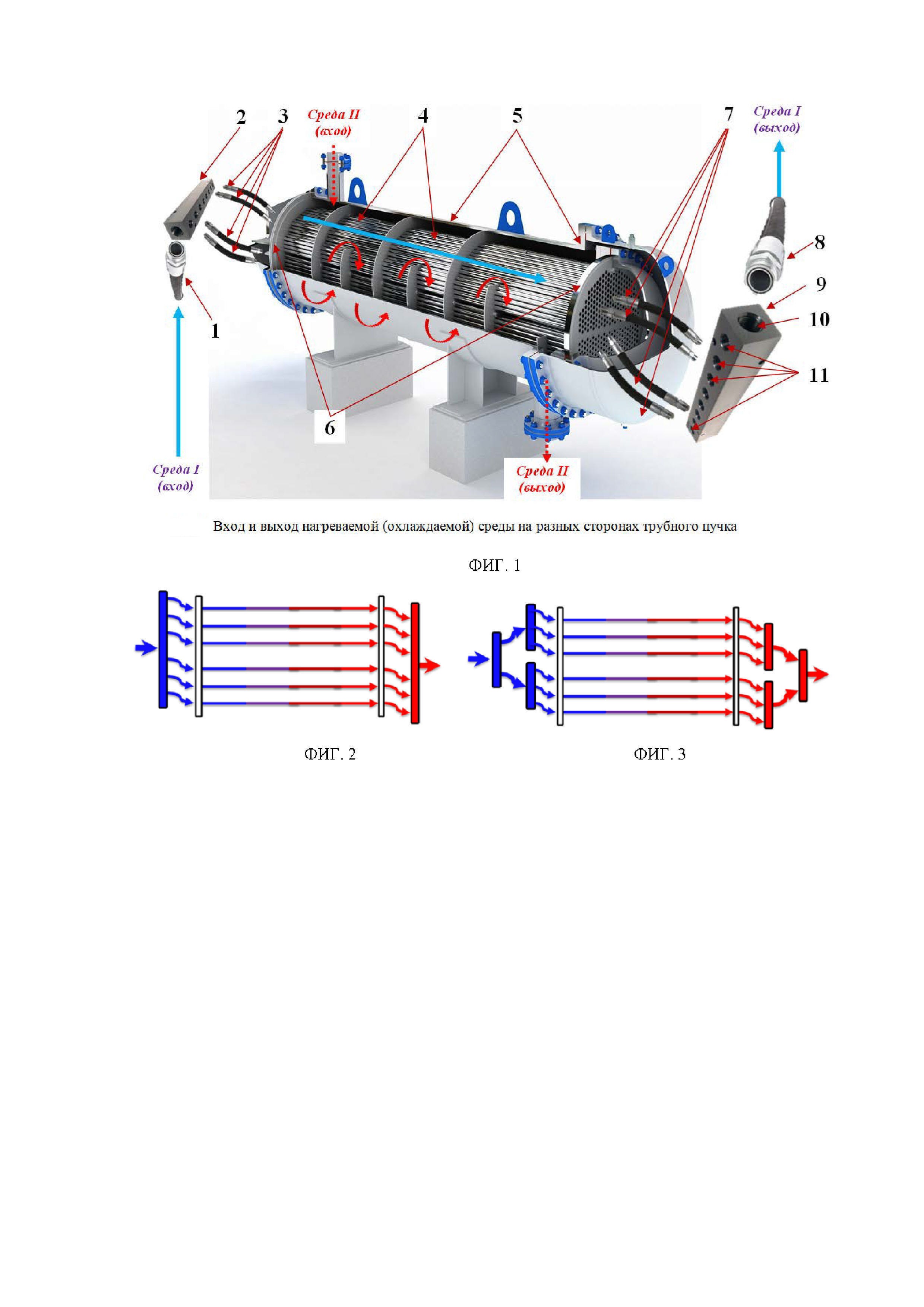

Предложенное решение иллюстрируется на следующих фигурах:

На фиг. 1 – Распределительный коллектор кожухотрубного теплообменника, вариант 1 (вход и выход нагреваемой (охлаждаемой) среды на разных сторонах трубного пучка),

где:

1. Подающий рукав (среды I)

2. Входной распределительный коллектор (среды I)

3. Соединительные рукава (вход)

4. Трубный пучок (среды I)

5. Кожух трубной решётки (среды II)

6. Трубная решётка

7. Соединительные рукава (выход)

8. Выходной рукав (среды I)

9. Выходной распределительный коллектор (среды I)

10. Входной патрубок распределительного коллектора или входное (резьбовое) отверстие

11. Выходные патрубки распределительного коллектора или выходные (резьбовые) отверстия.

На фиг. 2 и 3 – схемы движения потока нагреваемой (охлаждаемой) среды согласно распределительному коллектору, выполненному по варианту 1.

При большом числе трубок в трубном пучке (и, соответственно, соединительных рукавов) коллекторы могут быть нескольких ступеней распределения (фиг. 3).

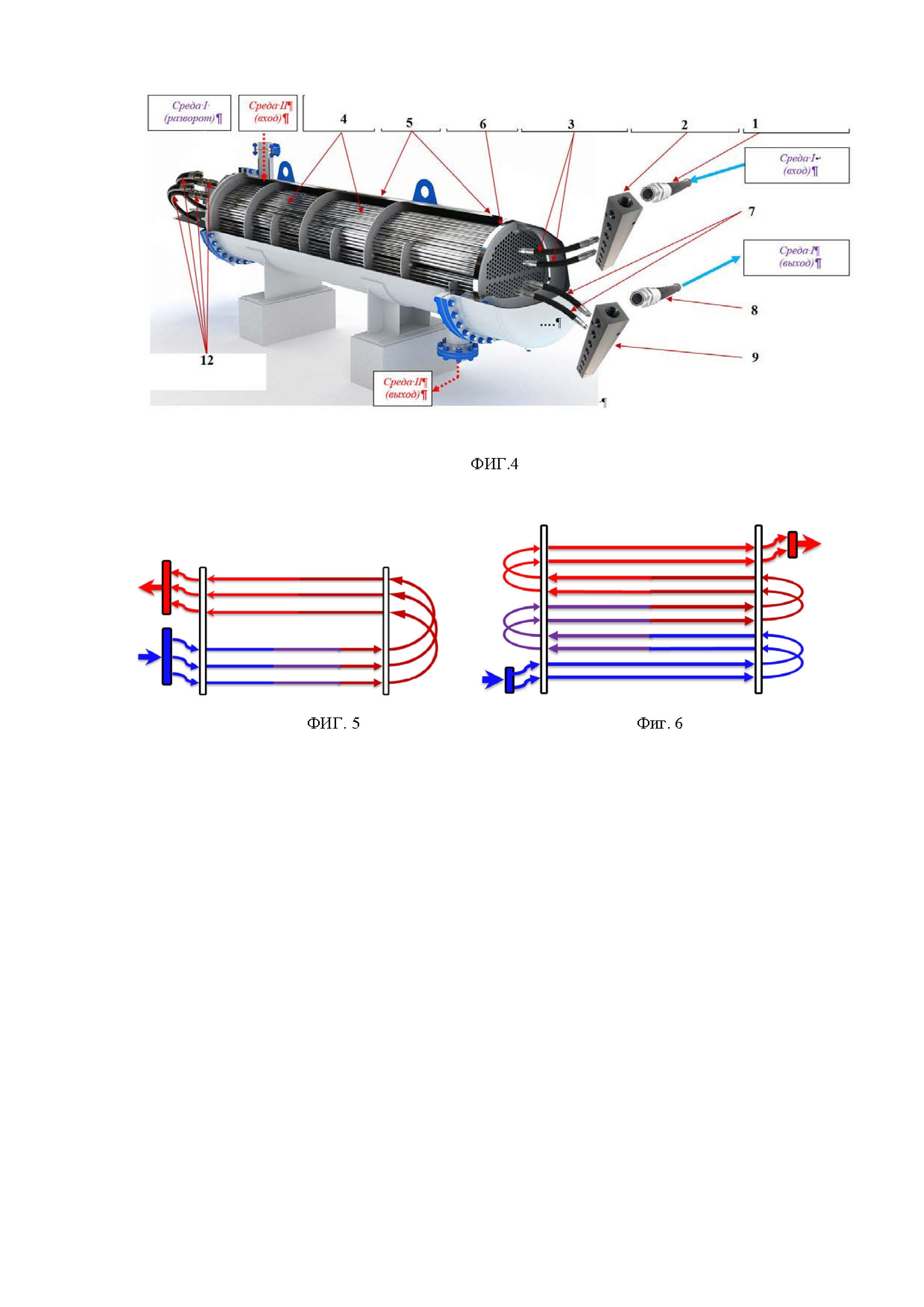

На фиг. 4 - Распределительный коллектор кожухотрубного теплообменника, вариант 2 (вход и выход нагреваемой (охлаждаемой) среды на одной стороне трубного пучка),

где:

1. Подающий рукав (среды I)

2. Входной распределительный коллектор (среды I)

3. Соединительные рукава (вход)

4. Трубный пучок (среды I)

5. Кожух трубной решётки (среды II)

6. Трубная решётка

7. Соединительные рукава (выход)

8. Выходной рукав (среды I)

9. Выходной распределительный коллектор (среды I)

12. Соединительные рукава (разворот).

На фиг. 5 и 6 – схемы движения потока нагреваемой (охлаждаемой) среды согласно распределительному коллектору, выполненному по варианту 1.

Уникальная «серпантинная» схема движения потока нагреваемой (охлаждаемой) среды I с большим числом поворотов (невозможная для классического кожухотрубного теплообменника). Такая схема обеспечивает самый длительный контакт двух сред, что для нагреваемой среды с высокой скоростью протекания является критически важным. Также подобная схема требует минимального использования коллекторов (фиг. 6).

Заявленное устройство работает следующим образом.

Пример работы устройства, проиллюстрированного на фиг. 1.

Нагреваемая среда I, представляющая собой слабокислую воду с pH=5,5 под давлением 50 МПа с температурой 20ºС, из насоса высокого давления (ВД), например, производства фирмы WOMA GmbH модель 550Z, по подающему рукаву ВД 1, например, производства фирмы PARKER HANNIFIN, тип Black Eagle 2440N-20V80 – внутренний диаметр DN32; до 69 МПа; до 100ºС, попадает во входной распределительный коллектор 2 с 29-ю выходами DN6, откуда по 29-ти соединительным рукавам 3, например, производства фирмы PARKER HANNIFIN, тип Golden Eagle 2440M-04V30 – внутренний диаметр DN6; до 86,5 МПа; до 100ºС, поступает в трубный пучок 4, состоящий из 29-ти металлических трубок длиной по 2 м (нержавеющая сталь AISI-304; внутренний диаметр DN6, толщина стенки 3 мм), закреплённом в 2-х трубных решётках 6, изготовленных из листовой нержавеющей стали AISI-304 толщиной 10 мм.

В кожух трубной решётки 5 через регулируемый вентиль от парового котла подаётся нагревающая среда II в виде насыщенного пара под давлением 0,8 МПа с температурой 189ºС, который, огибая перегородки, по синусообразной траектории проходит вдоль трубного пучка 4, нагревая среду I до температуры 80ºС, и выходит через выпускной паровой вентиль в линию возврата пара в паровой котёл для последующего догрева.

Нагретая до температуры 80ºС среда I в обратном порядке выходит из трубного пучка 4 в 29-ть соединительных рукавов 7, присоединённых к выходному распределительному коллектору 9, и через выходной патрубок распределительного коллектора 10 с внутренним диаметром DN32 попадает в выходной рукав ВД 8), также с внутренним диаметром DN32, по которому поступает к потребителю (например, Устройству зачистки резервуаров от нефтешламов производства ООО «АСИ» тип RE-LT-001).

Пример работы устройства, проиллюстрированного на фиг. 6.

Нагреваемая среда I, представляющая собой щелочную воду с pH=11 под давлением 65 МПа с температурой 10ºС из насоса высокого давления (ВД), например, производства фирмы WOMA GmbH модель 700Z по подающему рукаву ВД, например, производства фирмы PARKER HANNIFIN, тип Black Eagle 2440N-20V80 – внутренний диаметр DN32; до 69 МПа; до 100ºС попадает во входной распределительный коллектор 2 с 10-ю выходами DN10, откуда по 10-ти Соединительным рукавам (3), например, производства фирмы PARKER HANNIFIN, тип ChemJec 2440M-06V30 – внутренний диаметр DN10; до 69 МПа; до 100ºС, поступает в «первые» 10-ть трубок трубного пучка 4, состоящего всего из 30-ти металлических трубок длиной по 2 м, изготовленных из химостойкой нержавеющей стали AISI-316L с внутренним диаметром DN10 и толщиной стенки 5 мм, закреплённом в 2-х трубных решётках 6, изготовленных из химостойкой нержавеющей листовой стали AISI-316L толщиной 10 мм.

В кожух трубной решётки 5 через регулируемый вентиль от парового котла подаётся нагревающая среда II в виде насыщенного пара под давлением 1 МПа с температурой 215ºС, который, огибая перегородки, по синусообразной траектории проходит вдоль всего 30-ти трубного трубного пучка 4, нагревая среду I, и выходит через конденсатоотводчик в линию возврата конденсата в паровой котёл для нагрева.

Среда I совершает 1-й проход по «первым» 10-ти трубкам 30-ти трубного трубного пучка 4, нагреваясь за один проход на дельту около 25ºK (то есть с 20 до 45ºС в первом цикле), после чего, через гибкие рукава ВД с внутренним диаметром DN10, подаётся на 2-й проход по следующим 10-ти трубкам 30-ти трубного трубного пучка 4. После второго прохода температура Среды I поднялась ещё на 25ºK, то есть с 45 до 70ºС во втором цикле. В результате третьего прохода по очередным 10-ти трубкам трубного пучка 4 температура Среды I поднялась до финальных 95ºС.

После третьего прохода Среда I с температурой около 95ºС выходит по 10-ти трубкам 30-ти трубного трубного пучка 4 через 10-ть соединительных рукавов ВД 7 в выходной распределительный коллектор 9 с 10-ю приёмными отверстиями со штуцерами, и через выходной патрубок распределительного коллектора 1с внутренним диаметром DN32 попадает в выходной рукав ВД 8 с внутренним диаметром DN32, по которому поступает к потребителю, например, на Универсальную моечную установку подготовки котлов вагонов-цистерн к наливу нефтепродуктов производства фирмы Alfred Kärcher GmbH & Co. KG тип ICH 140/14.

Реферат

Изобретение относится к теплотехнике и может быть использовано в кожухотрубных теплообменных аппаратах. Распределительный коллектор кожухотрубного теплообменника содержит, по меньшей мере, один корпус с входным и выходными отверстиями, при этом входное отверстие посредством соединительной арматуры связано с ёмкостью среды, подаваемой в трубное пространство, а выходные отверстия соединены с трубами трубного пучка, при этом площадь совокупного пропускного сечения выходных патрубков трубного пучка больше или равна площади отверстия входного патрубка и/или соединительной арматуры. Технический результат - обеспечение возможности работы устройства при высоких параметрах давления до 400 МПа подачи среды в трубное пространство при одновременном снижении металлоёмкости конструкции. 4 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Теплообменник

Теплообменник для проведения экзотермической реакции

Комментарии