Теплообменная установка - RU2065555C1

Код документа: RU2065555C1

Чертежи

Описание

Изобретение относится к теплотехнике, в частности к устройствам для крепления большого числа труб в теплообменной установке с перемешиваемой средой.

Теплообмен требуется для многих реакций химического превращения как для удаления тепла реакции, так и для обеспечения теплом, необходимым для поддержания требуемого химического превращения. Трубные пучки, т.е. пучки из параллельных труб, являются эффективными средствами, обеспечивающими взаимодействие большой поверхности теплообмена с реакционной жидкостью. Проблема, существующая с трубными пучками, заключается в необходимости обеспечивать надлежащую опору для индивидуальных труб с тем, чтобы трубы сохраняли свою конструкционную целостность перед лицом действующих больших перемешивающих и вибрационных усилий, а также температурных напряжений. Такие усилия особенно воздействуют на индивидуальные трубы трубного пучка, в которых жидкость, проходящая через теплообменную поверхность, направлена большей частью перпендикулярно к длине труб. Поэтому существует постоянная необходимость в создании соответствующих средств для поддержания индивидуальных труб трубного пучка, подверженных воздействию больших напряжений в процессе работы, например, как это имеет место в резервуаре с перемешиваемой средой.

Известна теплообменная установка, содержащая множество параллельных теплообменных труб, образующих трубный пучок с продольной осью и установленных в нем в виде множества параллельных рядов с образованием между трубами первого, второго, третьего и четвертого множества равномерных прямолинейных проходов, направленных в каждом из множества под заданным углом относительно рядов труб, и два набора опорных средств, разнесенных друг от друга вдоль продольной оси трубного пучка (1).

Недостатками известной теплообменной установки являются достаточно низкая надежность опорных средств, поддерживающих трубы в трубном пучке, и невысокая эффективность теплообмена при использовании перемешиваемой межтрубной среды.

Целью настоящего изобретения является создание эффективных Опорных средств для поддержания индивидуальных параллельных труб в трубном пучке.

Другой целью настоящего изобретения является создание резервуара с перемешиваемой средой, имеющего высокоэффективные средства теплообмена.

Поставленная цель достигается тем, что в теплообменной установке, содержащей множество параллельных теплообменных труб, образующих трубный пучок с продольной осью и установленных в нем в виде множества параллельных рядов с образованием между трубами первого, второго, третьего и четвертого множества равномерных и прямолинейных проходов, направленных в каждом из множеств под заданным углом относительно рядов труб, и два набора опорных средств, разнесенных друг от друга вдоль продольной оси трубного пучка, проходы первого, второго, третьего и четвертого множеств расположены относительно рядов труб соответственно под углами (+α) (-α),, (+β) и -β, где α = 10-60°, β = 40-80° и β > α При этом трубный пучок снабжен первым и вторым бандажами, охватывающими его снаружи, а опорные средства каждого набора выполнены в виде множества стержней, закрепленных в бандажах и размещенных в первом и втором множествах проходов, причем каждый стержень имеет диаметр, достаточный для контактирования с трубами, определяющими пределы каждого соответствующего прохода, а каждая труба установлена с примыканием, по крайней мере, к одному стержню из каждого набора.

В предпочтительном варианте исполнения трубы соседних рядов расположены на расстоянии между их центрами, по крайней мере, равном их удвоенному наружному диаметру.

Трубы соседних рядов и соседние трубы в каждом ряду могут быть расположены на расстояниях между их центрами, равных соответственно от 2D до 4D и от 1,5D до 2,5D, где D наружный диаметр трубы, причем первое расстояние больше второго.

При этом установка может быть снабжена стяжками, соединяющими бандажи и расположенными по винтовой траектории вокруг периферийных труб пучка.

Каждый стержень может иметь диаметр в пределах 0,5D-D, где D наружный диаметр трубы.

Установка в предпочтительном варианте снабжена корпусом, окружающим трубный пучок и который имеет продольную ось, расположенную параллельно оси трубного пучка и на расстоянии от нее, а трубный пучок установлен в корпусе между продольной осью и внутренней поверхностью последнего.

Корпус имеет, преимущественно, цилиндрическую внутреннюю поверхность, ряды труб расположены вдоль хорд по поперечному сечению корпуса, а внутренний диаметр последнего составляет, по крайней мере, 2,5 длины рядов труб.

Установка может быть снабжена множеством дополнительных трубных пучков, размещенных по окружности вдоль внутренней поверхности корпуса, и мешалкой для поперечного направления потока жидкости через трубные пучки, закрепленной вдоль оси корпуса, причем внутренний диаметр последнего в 2,5-5 раз больше длины рядов труб.

При этом каждый трубный пучок образован на 2-20 и, в частности, из 3-10 рядов труб.

Кроме того, установка может быть снабжена первой и второй распорками, размещенными поперечно рядам труб и соединяющими первый и второй бандажи с преимущественно цилиндрической внутренней поверхностью корпуса.

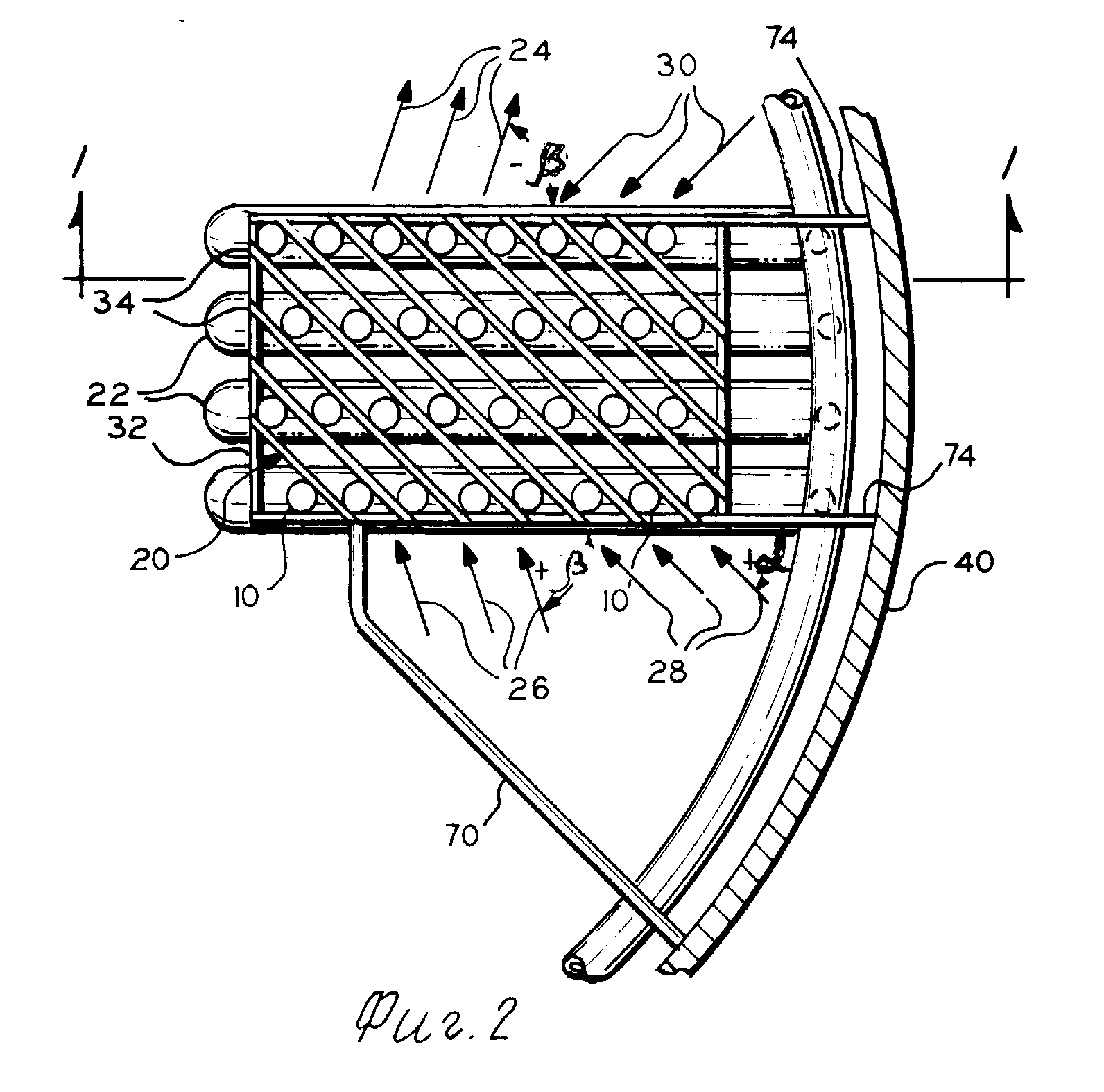

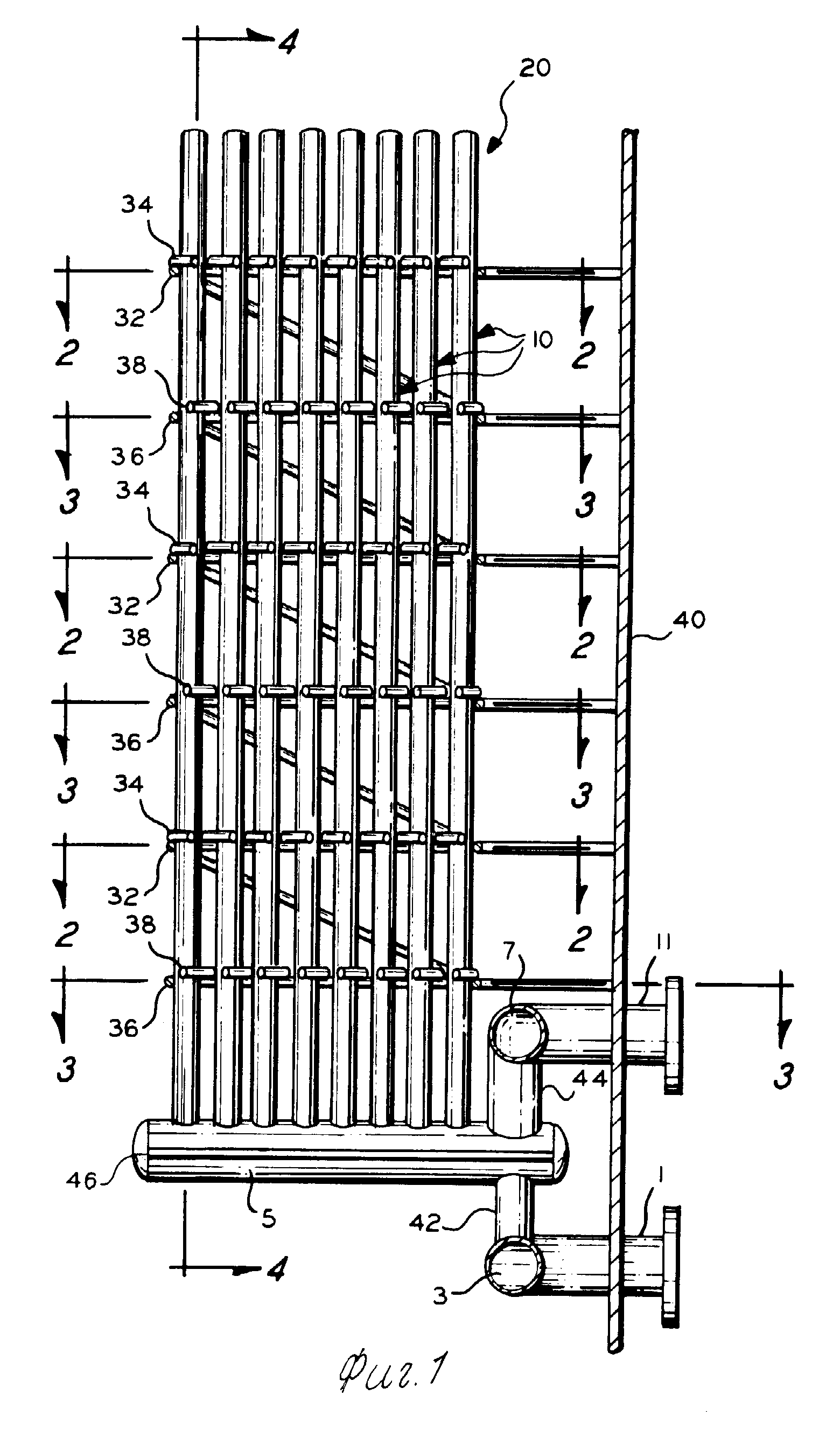

Изобретение поясняется чертежами: фиг. 1 продольное сечение трубного пучка, воплощающего ряд особенностей настоящего изобретения; фиг.2 и 3 виды в поперечном сечении устройства, представленного на фиг.1, если смотреть в направлении стрелок; фиг. 4 поперечное сечение части трубного пучка, если смотреть в направлении стрелок на фиг.1; фиг.5 иллюстрированное изображение части установки, представленной на фиг.1; фиг.6 иллюстрированное изображение с частичным сечением устройства, часть деталей которого не показана, отражающее ряд особенностей настоящего изобретения, которые будут использоваться в данном предпочтительном варианте.

На фиг.1 показано множество параллельных труб 10, образующих трубный пучок 20, имеющий продольную ось, параллельную трубам 10. Как показано на фиг. 2 и 3, трубы 10 образуют множество параллельных трубных рядов 22. Равномерные прямолинейные проходы 24, 26, 28 и 30 образованы в трубном пучке под углом к трубным рядам 22. Трубы установлены так, что в трубном пучке 20 образуется первое множество проходов 28 под углом порядка (+α) относительно направления трубных рядов 22 и второе множество проходов 30 под углом (-α) относительно направления трубных рядов 22. Имеется также третье множество проходов 26, идущих под углом (+β) относительно трубных рядов 22, и четвертое множество проходов 24, идущих под углом (-β) относительно того же направления. Угол α колеблется в диапазоне от 10o до 60o, а угол b в диапазоне от 40o до 80o, причем угол b больше, чем угол a.

В соответствии с конструкцией настоящего изобретения трубы пучка поддерживается стержневыми перегородками, которые состоят из бандажа или кольца и множества стержней, прикрепленных к нему. Как показано на фиг.2, первый бандаж 32 охватывает наружную часть трубного пучка 20. Первое множество стержней 34 крепится к первому бандажу 32 и располагается в первом множестве проходов 28. Стрежни 34 первого множества стержней имеют достаточный диаметр, чтобы контактировать с трубами 10, определяющими границы каждого прохода 28 из первого их множества, и каждая труба 10 из трубного пучка 20 контактирует, по крайней мере, с одним стрежнем 34 из первого их множества. Как показано на фиг.3, второй бандаж 36 удален в продольном направлении от первого бандажа 32 относительно продольной оси трубного пучка 20 (см. фиг.1) и охватывает наружные границы этого пучка. Второе множество стержней 38 крепится ко второму бандажу 36 и располагается во втором множестве проходов 30. Каждый стержень 38 второго множества стержней 38 также имеет достаточный диаметр, чтобы контактировать с трубами 10, образующими границы каждого прохода из второго множества проходов 30. Каждая труба 10 пучка 20 контактирует, по крайней мере, с одним стержнем 38 из второго множества этих стержней.

При практическом воплощении настоящего изобретения предпочтительно, чтобы в трубном пучке 20 не было бы стержней, проходящих вдоль третьего множества проходов 24 и четвертого множества проходов 26. За счет установки дополнительных стержней, располагающихся под углом, близким к 90o, относительно друг друга, достигается усиление конструктивной жесткости трубного пучка. Таким образом, предпочтительно, чтобы угол между первым и вторым множеством проходов, в которых располагаются стержни, колебался от 60o до 120o.

Расстояние между трубами может выражаться через наружный диаметр D труб 10 пучка 20. Вообще же расстояние, по крайней мере, в 2D будет разделять трубные ряды 22 при измерении от центра до центра труб 10. Обычно расстояние между соседними трубными рядами 22 будет колебаться в пределах от 2D до 4D. Соседние трубы одного ряда обычно располагаются на расстоянии порядка от 1,5D до 2,5D при замере от центра до центра трубы. Расстояние, разделяющее трубные ряды 22, будет в основном больше, чем расстояние, разделяющее соседние трубы 10 в одном ряду. Кроме того, при создании трубного пучка настоящего изобретения предпочтительно, чтобы трубы укладывались с треугольным шагом с тем, чтобы жидкость, протекающая поперек через трубный пучок, направлялась через трубы, а не через проходы, что привело бы к худшему теплообмену.

Как показано на фиг. 1, каждый ряд 22 труб 10 соединен с впускным 3 и выпускным 7 коллекторами. Впускной коллектор 3 может располагаться под противоположным концом трубных рядов 22, чем выпускной коллектор 7, если это требуется, например, для очистки. Впускной патрубок 1 для жидкости проходит через боковую стенку 40 резервуара для обеспечения подачи жидкости во впускной коллектор 3. Выпускной патрубок 1 проходит через стенку 40 резервуаpа и служит для удаления жидкости, находящейся в выпускном коллекторе 7, т.е. из резервуара. Стояки 42 соединяют впускной коллектор 3 с коллектором 5 разветвленных труб, на котором устанавливается ряд 22 из труб 10. Стояк 44 соединяет коллектор 5 с впускным коллектором 7.

Как показано на фиг.4, перегородка 46 делит коллектор 5 разветвленных труб на впускную 48 и выпускную 50 камеры. Стояк 42 соединяет впускную камеру 48 с впускным коллектором 3. В предпочтительном варианте воплощения настоящего изобретения каждая из труб 10 содержит байонетный трубный узел 52, который крепится к коллектору 5 разветвленных труб. Трубный узел 52 содержит первую внутреннюю трубу 54 (байонетную) и вторую наружную трубу 56 (оболочковую), концентрично установленную вокруг внутренней трубы 54. Первый конец внутренней трубы 54 проходит через перегородку 46. Второй конец 58 внутренней трубы 54 располагается на расстоянии от конечной крышки 60 наружной трубы 56. Наружная труба 56 соединена с отверстием в боковой стенке коллектора 5 разветвленных труб, тем самым образуя траекторию потока от впускной камеры 48 через внутреннюю трубу 54 ко второму концу байонетного трубного узла 52 и от второго конца байонетной трубы через канал 62, образованный между внутренней трубой 54 и наружной трубой 56, в выпускную камеру 50 коллектора 5. Из выпускной камеры 50 жидкость по стояку 44 поступает в выпускной коллектор 7 и удаляется из установки через патрубок 11.

Трубный пучок настоящего изобретения предпочтительно используется для процесса, включающего теплообмен с жидкостью, перемешиваемой в резервуаре. Жидкость в этом случае проходит через трубный пучок и направляется между трубами в параллельных рядах параллельных труб. Перемешивание осуществляется предпочтительно с помощью мешалки 64, установленной на оси корпуса 66 (см. фиг. 6). Множество трубных пучков предпочтительно устанавливается вокруг внутренней поверхности корпуса между его продольной осью и внутренней поверхностью. Трубные ряды 22 предпочтительно укладываются вдоль хорд, проходящих через в основном цилиндрическую часть боковой стенки резервуара. В основном от 2 до 20 рядов труб образуют каждый трубный пучок, а трубы в соседних рядах смещены так, что они укладываются с треугольным шагом. Предпочтительно, каждый трубный пучок состоит из 3-10 рядов труб. Индивидуальные трубы снабжены радиальными опорами из двух стержневых перегородок, как будет описано ниже, каждая из которых содержит достаточное количество стержней, чтобы каждая труба в трубном пучке поддерживалась с двух сторон с помощью каждой стержневой перегородки и две стержневые перегородки вместе поддерживают все четыре стороны каждой трубы, тем самым обеспечивая радиальную опору.

В предпочтительной конструкции настоящего изобретения первая распорка 70 располагается поперек трубному пучку 20 относительно рядов 22 труб 10 и соединяет первый бандаж 32 с внутренней поверхностью корпуса 40 (см. фиг.2). Вторая распорка 72 аналогично проходит от трубного пучка 20 поперек трубных рядов 2 и соединяет второй бандаж 36 с внутренней поверхностью корпуса 40 (см. фиг.3). Дополнительные распорки 74 и/или 75 соединяют, по крайней мере, один из бандажей 32 или 36 с внутренней поверхностью корпуса. Распорки 74 и 75 располагаются от пучка 20 в основном параллельно направлению трубных рядов 22. Для придания большей жесткости трубному пучку 20 может предусматриваться большое число стяжек 78, соединяющих первый 32 и второй 36 бандажи. В предпочтительной конструкции стяжки 78 располагаются по винтовой траектории, проходящей вокруг периферийных труб пучка, придавая тем самым пучку большую сопротивляемость к скручиванию.

Когда трубный пучок должен использоваться в бродильне для производства дрожжей или бактерий, желательно, чтобы конструкция была достаточно открытой для обеспечения тщательной очистки между рядами. Таким образом, желательным является широкое пространство между индивидуальными трубами трубного пучка. Для поддержания широко расположенных труб требуются опорные стержни относительно большого размера. Кроме того, желательно также располагать стержни под косыми углами в трубном пучке, в результате чего повышенный диаметр стержня, обусловленный большим расстоянием между трубными рядами, сводится до минимума. Таким образом, там, где расстояние между соседними трубами одного ряда составляет от 1,5D до 2,5D, где D наружный диаметр трубы, то расстояние между соседними рядами труб составляет от 2D до 4D, а диаметр стержня колеблется в диапазоне от 0,5D до D.

На фиг.6 представлена предпочтительная конструкция настоящего изобретения применительно к бродильне.

Как показано на фиг.6, резервуар 160 снабжен валом 130, который вращается с помощью приводных средств 139. На валу 130 закреплены две крыльчатки 156 и 158. Последние состоят из дисков 152 и 154 соответственно, на которых закреплено большое число лопаток 151 и 153 соответственно. Для специалиста будет понятно, что может использоваться большое число крыльчаток в зависимости от высоты и ширины резервуара и размеров теплообменных средств и т.п. Как показано на фиг.6, предпочтительно, чтобы самая нижняя крыльчатка располагалась в непосредственной близости от разбрызгивателя 149 с целью облегчения передачи кислорода в бродильную жидкость. Под выражением "в непосредственной близости" подразумевается, что самая нижняя крыльчатка и разбрызгиватель располагаются на расстоянии друг от друга, составляющем от 1/3 до 1/10 диаметра крыльчатки.

Дополнительные крыльчатки могут устанавливаться в различных положениях на валу 130. Для облегчения монтажа большого числа крыльчаток на перемешивающем валу 130, крыльчатки равномерно располагаются вдоль вала, при этом самая верхняя крыльчатка размещается на высоте, составляющей 60% высоты резервуара, как показано на фиг.6 для крыльчатки 158.

Основные размеры резервуара 160 предпочтительно выбираются такими, чтобы соотношение длины к диаметру колебалось в диапазоне от 0,1 до 10:1. Предпочтительно соотношение длины к диаметру находится в диапазоне около 0,3 до 5: 1, при этом наиболее предпочтительным является соотношение длины к диаметру около 1 до 4:1 для бродильного режима.

Теплообменная установка работает следующим образом.

Теплообменная среда подается в параллельные трубы 140 через впускные средства 142, как показано на фиг.6. Теплообменная среда, проходя через впуск 142, распределяется через трубу 171 в коллекторы 172 и в трубы 140. После прохождения теплообменной среды через трубу 140, она собирается из коллектора 172 по трубе 173 и удаляется через впускные средства 144. В резервуаре настоящего изобретения используются, по крайней мере, два экрана, каждый из которых содержит первые впускные и первые выпускные средства (обозначенные соответственно 142 и 144) и параллельные трубы 140. Как показано на фиг.6, каждый экран содержит пучок из параллельных трубных рядов. Трубы 140 в каждом экране обычно составляют 25-90% длины прямолинейной части резервуара, не включая куполообразные головки.

В зависимости от размера трубных пучков, числа труб в пучке и т.п. может применяться различное число трубных пучков. Может применяться до 30 пучков на резервуар, однако предпочтительным является от 4 до 24 пучков на резервуар.

В качестве одной из альтернатив, трубные пучки могут собираться в штабели, состоящие из большого числа пучков, каждый из которых короче, чем общая длина собранных трубных пучков в бродильном резервуаре. Благодаря сборке пучков в штабельные ряды из коротких сегментов с общей длиной, равной 25-90% от общей длины прямолинейной части резервуара, обеспечивается возможность использования более коротких труб, которые более стойкие к вибрациям и тепловым напряжениям во время процесса превращения, проходящего в резервуаре. До 10 трубных пучков, которые занимают в общей сложности 25-90% прямолинейной длины бродильного резервуара, могут штабелироваться для обеспечения требуемых теплоемкости и охлаждения.

Лопатки 151 могут устанавливаться на диске 152 различным образом, например, лопатки 151 устанавливаются перпендикулярно плоскости диска и на радиальной проекции вертикальной оси диска, или же лопатки 151 могут устанавливаться на диске 152 под некоторым углом к оси диска. Кроме того, могут применяться конструкции крыльчаток, отличные от представленной здесь, например, могут использоваться крыльчатки осевого потока винты типа морских гребных винтов и т.д.

Верхний предел диаметра крыльчатки определяется внутренним диаметром трубных пучков, образующих теплообменные средства для бродильни. Диаметр крыльчатки, который приближается к верхнему пределу, будет обеспечивать максимальное число перемешиваний на крыльчатку. Предпочтительно, чтобы диаметр крыльчатки был не меньше 10% от общего внутреннего диаметра резервуара, и обычно он не превышает 50% от общего внутреннего диаметра резервуара. Предпочтительно диаметр крыльчатки составляет 25-35% от общего внутреннего диаметра резервуара.

Как показано на фиг.6, бродильный резервуар 160 снабжен также первыми впускными 146 и вторыми выпускными 147 средствами, а также впускными средствами 145 для газа. Хотя резервуар 160 показан с двумя впускными средствами 146 и 147, все подаваемое в бродильню может вводиться через одни впускные средства или через большое число впускных средств, при этом различные подаваемые компоненты вводятся раздельно. Например, для многих бродильных процессов желательно вводить питательную среду, углерод и источник энергии в виде раздельно подаваемых потоков, в результате чего резервуар показан на фиг. 6 как предпочтительная конструкция настоящего изобретения, снабженная двумя раздельными впускными средствами 146 и 147. Хотя впускные средства 146 и 147 показаны снабженными одним выпускным отверстием каждое, однако более диспергированный ввод подачи может достигаться при использовании впускных средств, снабженных большим числом выпускных отверстий. Кроме того, впускные отверстия обычно выполняются в различных местах вокруг бродильного резервуара, чаще всего их размещение диктуется технической выгодностью.

Впускные средства 145 используются для подачи в бродильный резервуар кислорода и необязательно источника азота. Газ, подаваемый через впускные средства, 145, поступает в бродильный резервуар через разбрызгиватель 149. Последний располагается симметрично в бродильном резервуаре относительно его продольной оси и на его боковой поверхности выполнено большое число отверстий. Диаметр разбрызгивателя предпочтительно не превышает диаметр самой нижней крыльчатки, под которой в непосредственной близости от нее располагается лицевая сторона разбрызгивателя.

Способ введения газа, плюс установка крыльчатки 156 в непосредственной близости от разбрызгивателя 149, а также положение трубных пучков, все это обеспечивает высокий уровень передачи кислорода, обеспечиваемый бродильной установкой настоящего изобретения. Бродильный резервуар настоящего изобретения обеспечивает скорость массообмена кислорода порядка 300 ммоль/O2/o/ ч. Кроме того, бродильный резервуар настоящего изобретения обладает достаточной теплоотводящей способностью, чтобы отводить большое количество тепла, выделяющегося при брожении как результат высокого содержания кислорода, который становится доступным для бродильного бульона. Таким образом, с помощью бродильной установки, выполненной в соответствии с настоящим изобретениям, обеспечивается отвод тепла порядка 36 ккал/л/ч.

Бродильный резервуар 160 снабжен также средствами для удаления бродила, т. е. отверстием 148. Когда процесс брожения осуществляется непрерывно, то непрерывное или периодическое удаление бродила может осуществляться через отверстие 148, тогда как подача свежей питательной среды производится через впускные средства 146, 147 и 145.

Бродильный резервуар 160 предпочтительно снабжается также, по крайней мере, одними средствами для дегазирующей пены, например, пеноразрушителем, или из узла элементов 162, 164 и 166, показанных на фиг.6. Конусы 162 установлены на валу 164, который вращается с помощью приводных средств 166. Взаимодействие пенистого фермента с вращающимися конусами 162 приводит к разрушению пены и вынуждает жидкость возвращаться обратно в основную часть бродильного резервуара, а высвободившийся из пены газ удаляется из бродильни через магистраль 168. Несмотря на то, что, по крайней мере, один пеноразрушитель используется в бродильном резервуаре настоящего изобретения, достаточная пеноразрушающая производительность для обработки количества пены, отличающееся от данного бродильного процесса, может обеспечиваться соответствующим числом пеноразрушителей, установленных вокруг куполообразной части бродильного резервуара.

Водный аэробный процесс брожения требует молекулярного кислорода, который обеспечивается с помощью содержащего молекулярный кислород газа, как то воздуха, богатого кислородом воздуха, или даже по существу чистым молекулярным кислородом с тем, чтобы поддержать фермент при кислородном парциальном давлении, которое является эффективным в обеспечении роста видов микроорганизмов или в биохимически превращающейся подложки. За счет использования насыщенной кислородом углеводородной подложки, требования к общему количеству кислорода для роста или превращения подложки из микроорганизма может быть уменьшено, если используется парафин.

Давление, использующееся на этапе микробного брожения, может колебаться в широком диапазоне. Обычно давления колеблются в диапазоне от 0 до 10,55 кг/см2, в данном случае, предпочтительно от 0 до 4,22 кг/см2, но более предпочтительно от 2,46 до 2,81 кг/cм2, что касается равновесия оборудования и производственных затрат от достигаемой кислородной растворимости. Давления, большие, чем атмосферные, являются предпочтительными в том плане, что такие давления способствуют увеличению концентрации растворенного кислорода в водяном ферменте, который в свою очередь помогает увеличению скоростей клеточного роста. Одновременно это является противовесом в том плане, что большие давления увеличивают стоимость оборудования и эксплуатационные расходы. ЫЫЫ2 ЫЫЫ4

Реферат

Использование: в теплотехнике. Сущность изобретения: повышение эффективности крепления параллельных труб в трубном пучке и теплообмена в резервуаре с перемешиваемой средой обеспечивается тем, что в теплообменной установке, содержащей трубный пучок 20 из вертикальных труб 10, установленных параллельными рядами 22 с образованием в трубном пучке 20 проходов 24, 26, 28 и 30, и два набора опорных средств, разнесенных друг от друга по высоте пучка 20, последние выполнены в виде стержней 34, закрепленных в бандажах 32. При этом проходы 28 расположены под углом (+α) рядов 22 труб 10, проходы 30 - под углом (-α) , проходы 26 - под (+β), проходы 24 - по углoм (-β), где a 10-26 град., b 40-80 град. и b > α. Стержни 34 размещены в проходах 28 и 30. 9 з.п. ф-лы, 6 ил.

Комментарии