Теплообменник "труба в трубе" - RU166583U1

Код документа: RU166583U1

Чертежи

Описание

Предлагаемое техническое решение относится к теплообменному оборудованию типа «труба в трубе», которое может найти применение в химической, нефтехимической, машиностроительной, металлургической, атомной, теплоэнергетической, судостроительной, медицинской и других отраслях промышленности, а также в экологических процессах утилизации тепла дымовых газов и сточных вод.

Известны неразборные конструкции двухтрубных теплообменников типа «труба в трубе», состоящие из наружной и внутренней труб и элементов, соединяющих их между собой в звенья и секции: колена, калачи, фланцы, патрубки, штуцера, металлические каркасы. (Шаповалов Ю.Н., Шеин B.C. Машины и аппараты общехимического назначения: учебное пособие. - Воронеж: Издательство Воронежского университета, 1981, с. 110-111; Тимонин А.С. Основы конструирования и расчета химико-технологического оборудования. Справочник. Изд. 2-е, перераб. и доп. том 2. - Калуга, Издательство И. Бочкаревой, с. 675-678 [1]).

К причинам, препятствующим достижению заданного технического результата, относится ограниченная поверхность теплопередачи только линейными отрезками внутренней трубы, так как поверхность колен, соединяющих внутренние трубы между собой, не участвует в теплопередаче.

Известен многотрубный разборный теплообменник, включающий последовательно соединенные посредством крайних и промежуточных фланцев с центральными отверстиями с уплотнителями и крепежными элементами калачи, теплообменные элементы типа «труба в трубе» и отводы, при этом крепежные элементы жестко закреплены по периферии промежуточных фланцев и выполнены в виде шпилек с резьбовыми концами, пропущенными в крепежные отверстия крайних фланцев, при этом промежуточные фланцы выполнены составными из корпусов и надетых на их внутренние отверстия обтюрирующих колец, причем обтюрирующие кольца выполнены с отбортовками, а уплотнения со стороны калачей и обтюрирующих колец выполнены торцевыми. Кроме того, теплообменник выполнен в виде батареи, при этом отводы внутренних труб теплообменных элементов выполнены с возможностью фиксированного поворота и контактирования с теплообменными элементами соседних теплообменников (свидетельство на полезную модель РФ №4594, F28D 7/00, 16.07.1997).

К причинам, препятствующим достижению заданного технического результата, относится ограниченность поверхности теплопередачи только линейными участками наружной и внутренней труб, так как поверхность калачей внутренних труб в теплообмене не участвует, что снижает производительность теплообменника.

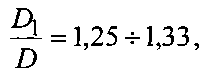

Известна разборная конструкция теплообменника «труба в трубе», содержащего наружную трубу с патрубками входа и выхода одного теплоносителя, внутреннюю теплообменную трубу для другого теплоносителя, соединенные между собой разъемно с помощью фланцев и болтового соединения, при этом наружная труба соединена с обоими фланцами неразъемно, внутренняя теплообменная труба с одним из фланцев соединена неразъемно, а другой фланец выполнен съемным, при этом на одном конце внутренней теплообменной трубы соосно с ней закреплена втулка с гильзой, имеющей на наружной поверхности резьбу, на которую для дополнительной герметизации съемного фланца установлена гайка, сам съемный фланец установлен со скользящей посадкой на втулке, а между съемным фланцем и гайкой установлен сальник, причем отношение наружного диаметра втулки и внутреннего диаметра наружной трубы составляет

где d - наружный диаметр втулки, м;

D - внутренний диаметр наружной трубы, м.

(титульный лист описания полезной модели к патенту РФ №154481, F28F 1/100; F28D 7/10 27.08.15).

К причинам, препятствующим достижению заданного технического результата, относится неиспользуемая теплопередающая поверхность колен (калачей), соединяющих линейные части этих труб друг с другом в звенья и секции, что уменьшает производительность теплообменника типа «труба в трубе».

Наиболее близким техническим решением по совокупности признаков к заявленному объекту и принятому за прототип является конструкция двухтрубного теплообменника, состоящего из нескольких последовательно соединенных трубчатых элементов, образованных двумя концентрически расположенными трубами, при этом один теплоноситель движется по внутренним трубам, другой по кольцевому зазору между внутренними и наружными трубами. Внутренние трубы соединяются калачами, а наружные - патрубками (Касаткин А.Г. Основные процессы и аппараты химической технологии: учеб. для вузов. - 14-е изд., стереотипное. - М.: ООО ИД «Альянс», 2008 - С. 331).

К причинам, препятствующим достижению заданного технического результата, относится отсутствие теплопередачи через теплопередающую поверхность калачей, соединяющих внутренние трубы между собой, что снижает производительность известной конструкции теплообменника «труба в трубе».

Техническим результатом является увеличение производительности.

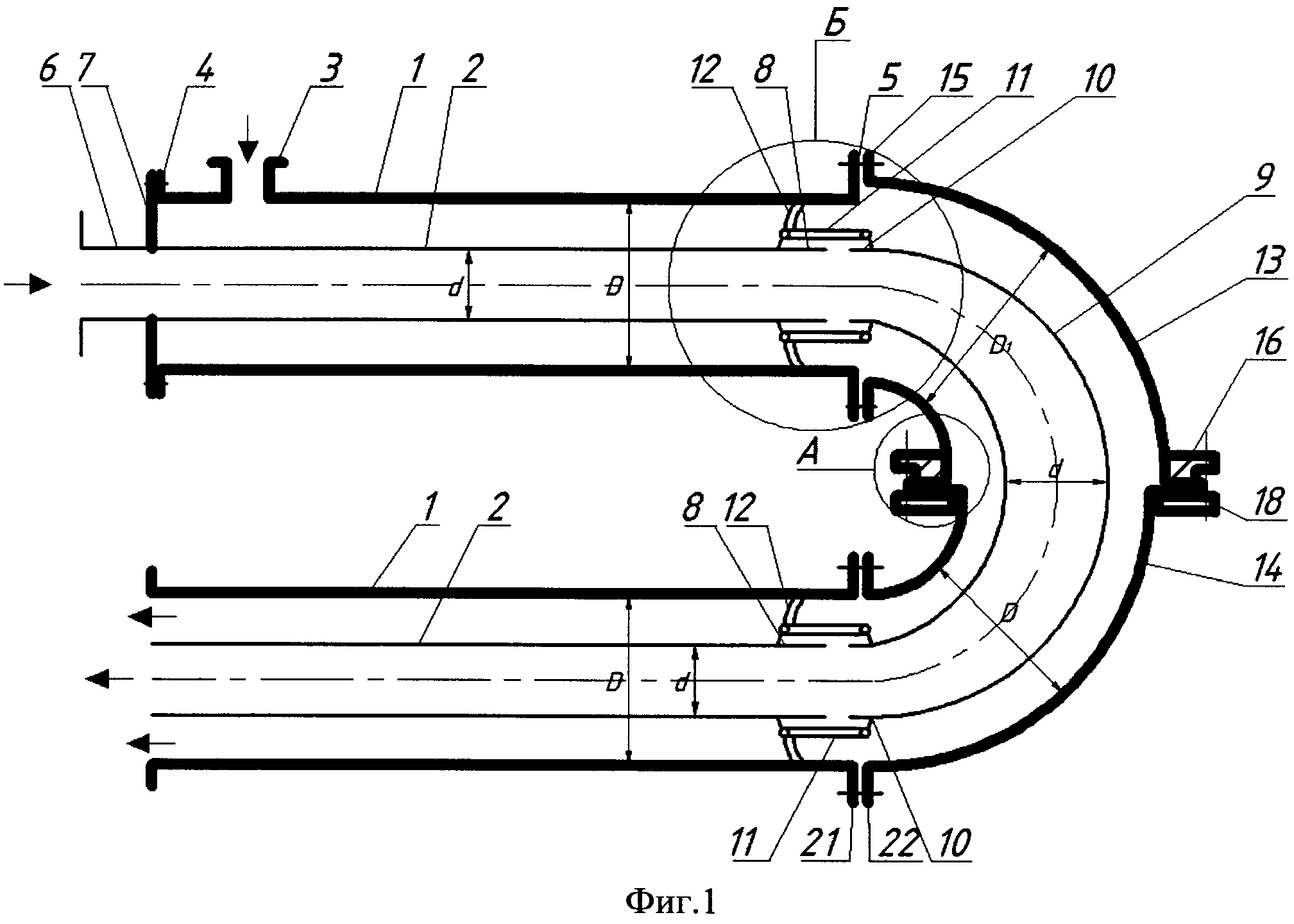

Поставленный технический результат достигается тем, что теплообменник «труба в трубе», состоящий из нескольких последовательно соединенных трубчатых элементов, образованных двумя концентрически расположенными наружными и внутренними трубами, и калачей, соединяющих внутренние трубы, при этом, свободные концы каждой внутренней трубы и калача выполнены с резьбой и соединены между собой муфтой с равномерно расположенными на ее боковой поверхности центрирующими упругими пластинами, при этом каждый калач установлен внутри двух частей колена, соединенных с наружными трубами посредствам неразъемных фланцев, причем диаметры этих частей подчиняются соотношению:

где D1 - внутренний диаметр одной части колена, м;

D - внутренний диаметр другой части колена, м,

при этом часть колена с меньшим диаметром снабжена на торце, смежном с частью колена большего диаметра, опорным кольцом и съемным фланцем.

Выполнение резьбы на свободных концах каждой внутренней трубы и калача, применение муфты с упругими центрирующими пластинами, равномерно расположенными на ее боковой поверхности, позволяет герметично без перекосов соединять концы внутренней трубы с калачами и симметрично установить внутренние трубы относительно наружных труб, а при необходимости отделять калачи от внутренних труб, что способствует уменьшению времени ремонта, монтажа и демонтажа, а значит, увеличению производительности.

Снабжение каждой наружной трубы неразъемными фланцами и установка на каждой части колена наружной трубы неразъемных фланцев позволяет образовать герметичный кольцевой зазор между коленом и калачом, по которому движется теплоноситель, находящийся в кольцевом зазоре между внутренними и наружными трубами, то есть использовать коленный изгиб калача в качестве теплопередающей поверхности, что увеличивает общую поверхность теплопередачи, а значит, и производительность.

Выполнение каждого колена наружной трубы в виде двух частей разного диаметра позволяет при сборке и разборке теплообменника одну часть размещать внутри другой, что упрощает доступ к муфте, соединяющей концы внутренних труб калачами, сокращает время монтажа и демонтажа внутренних и наружных труб и увеличивает основное рабочее время и производительность.

Увеличение верхнего предела соотношения (1) диаметров частей колена, равного 1,33, приводит к увеличению скорости теплоносителя, движущегося в межтрубном пространстве между калачами и коленом, что приводит к снижению скорости теплопередачи, уменьшая тем самым производительности.

Уменьшение нижнего предела соотношения (1) указанных диаметров равно 1,25, приводит к сложностям перемещения одной части колена с меньшим диаметром внутри другой части колена с большим диаметром, что увеличивает время монтажа и демонтажа калачей и колен с линейных отрезков трубных элементов и снижает основное рабочее время, что приводит к снижению производительности.

Снабжение смежных торцов обеих частей колена фланцами, неразъемными на части колена большего диаметра D1 и разъемными на части колена меньшего диаметра D, и установка на торце этой части колена опорного кольца позволяет быстро разбирать и отделять обе части колена друг от друга и так же быстро и герметично соединять их друг с другом, что уменьшает время монтажа и демонтажа колена и калача, их соединения и отсоединения от внутренней и наружной труб, увеличивает основное рабочее время, повышая производительность теплообменника в целом.

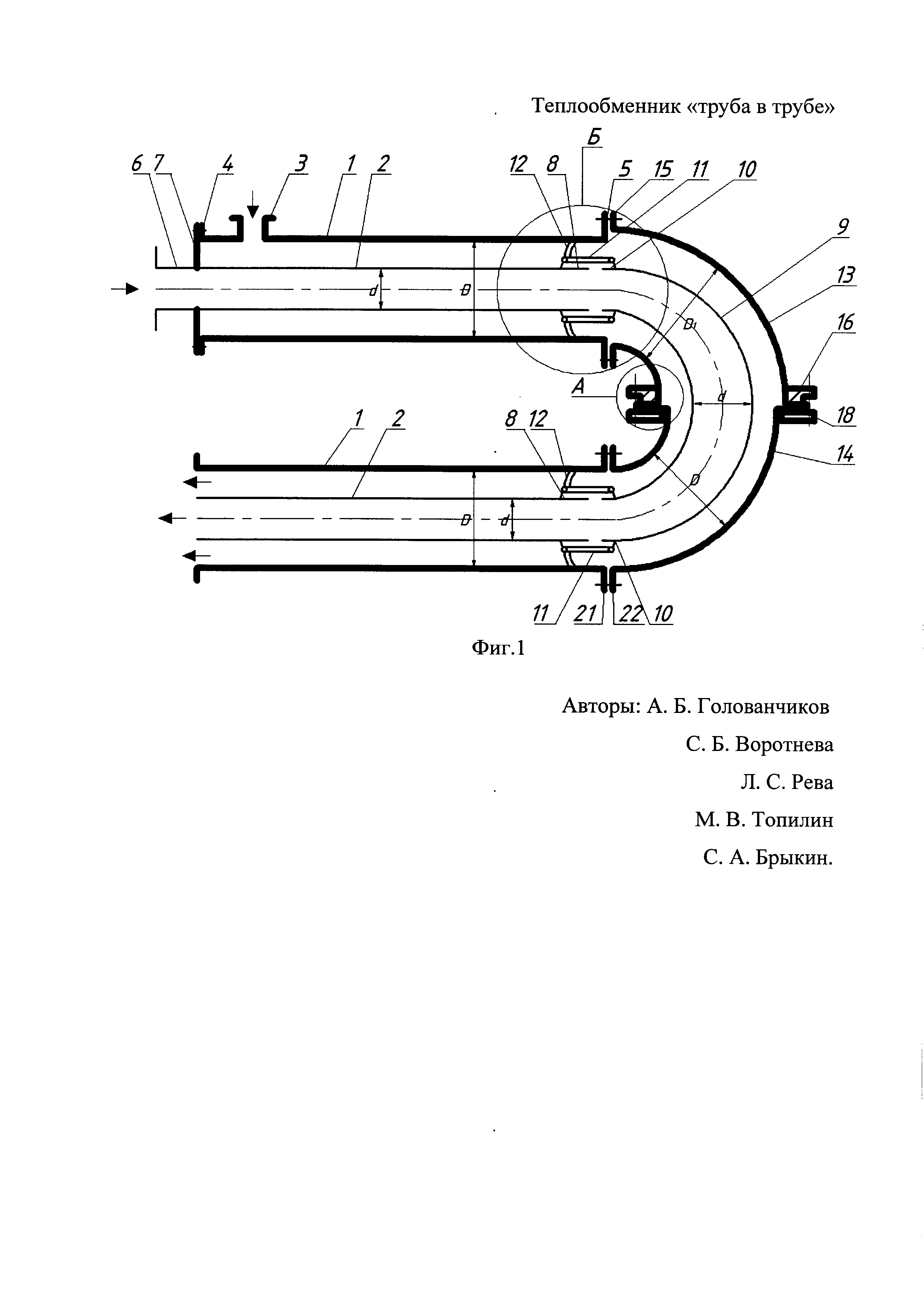

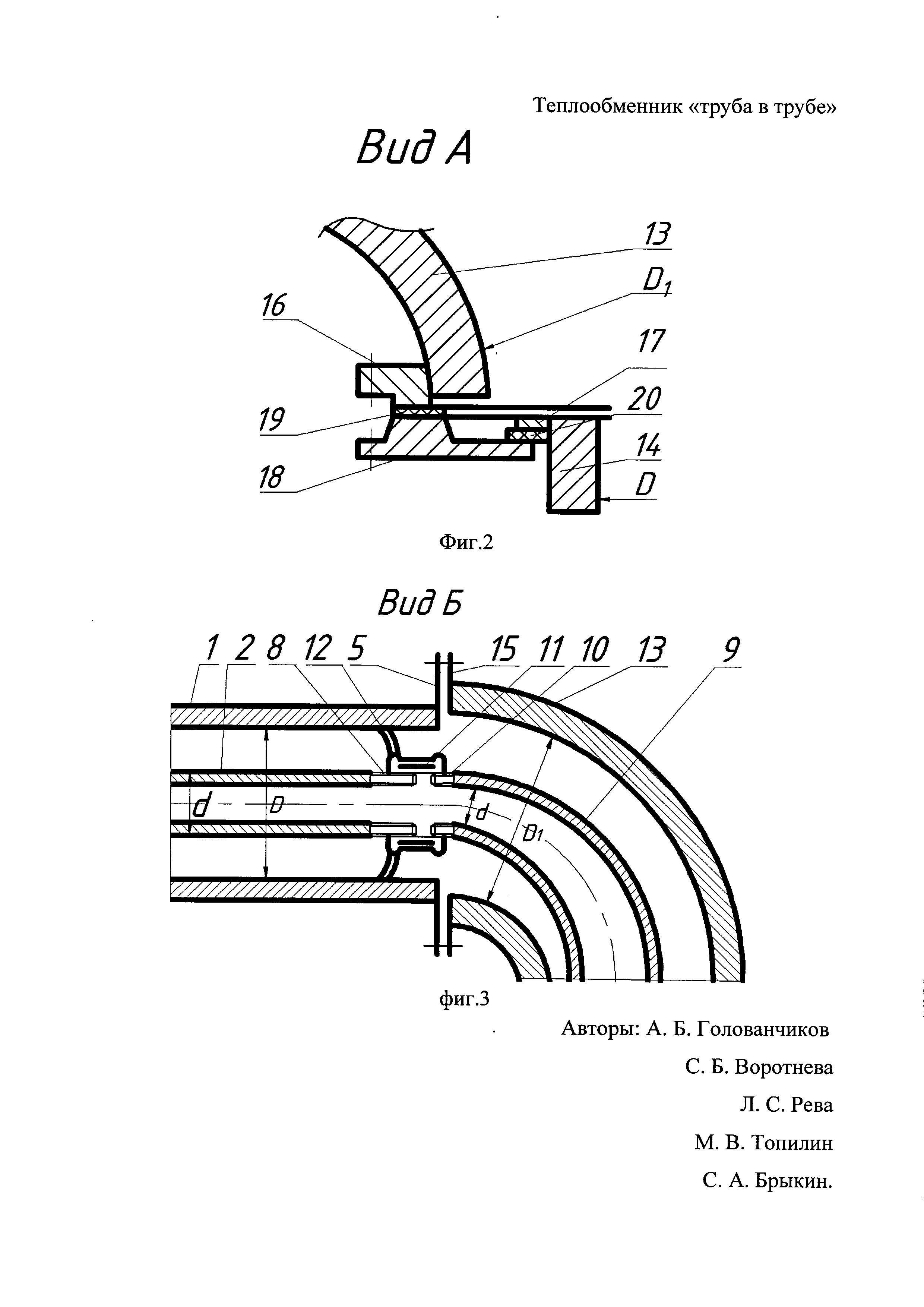

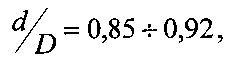

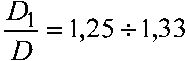

На фиг. 1 представлена схема предлагаемой конструкции теплообменника типа «труба в трубе» в сборке; на фиг. 2 - вид А на фланцевое соединение частей колена с внутренними диаметрами D и D1. На фиг. 3 - вид Б на резьбовое соединение свободного конца внутренней трубы и калача муфтой, на боковой поверхности которой равномерно расположены упругие центрирующие пластины.

Теплообменник типа «труба в трубе» состоит из наружной трубы 1 с внутренним диаметром D и внутренней трубы 2 с наружным диаметром d, соосно установленной внутри наружной трубы 1. Наружная труба 1 имеет патрубок 3 для ввода одного теплоносителя в межтрубное пространство. На концах наружной трубы 1 установлены неразъемные фланцы 4 и 5. У патрубка входа 6 второго теплоносителя во внутреннюю трубу 2 установлен неразъемный фланец 7 для болтового соединения с фланцем 4 наружной трубы 1.

Верхняя и нижняя внутренние трубы 2 имеют на свободных концах резьбу 8 для герметичного соединения концов внутренних труб 2 с концами калача 9 с помощью резьбовых соединений 8 и 10 установлены муфты 11. Соединения верхней и нижней внутренних труб 2 с калачом 9, так же имеющим на свободных концах резьбу 10 с наружным диаметром d, равным наружному диаметру d внутренней трубы 2.

На боковых стенках муфты 11 равномерно по окружности прикреплены упругие центрирующие пластины 12, предупреждающие консольное провисание внутренних труб 2 и смещение их относительно общей оси с наружными трубами 1.

Для подачи теплоносителя из межтрубного пространства наружной 1 и внутренней трубы 2 верхней секции в нижнюю устанавливают разъемное колено, состоящее из двух частей: части 13 с внутренним диаметром D1, большим внутреннего диаметра D наружной трубы 1, и части 14 с внутренним диаметром D, равным внутреннему диаметру наружной трубы 1, при этом соотношение диаметров D1 и D подчиняется условию (1). На концах части 13 колена закреплены неразъемные фланцы 15 и 16. Фланец 15 предназначен для болтового соединения с фланцем 5. На нижней части 14 колена на верхнем его торце закреплено опорное кольцо 17 и съемный фланец 18 для присоединения с помощью болтов и уплотнения прокладками 19 и 20 с неразъемным фланцем 16 части 13 колена. В нижней секции на наружной трубе 1 и части 14 колена установлены неразъемные фланцы 21 и 22 для герметизации с помощью болтового соединения наружной трубы 1 и части 14 колена.

Сборка предлагаемой конструкции теплообменника типа «труба в трубе» осуществляется следующим образом.

Наружную трубу 1 одевают на внутреннюю трубу 2, продвигая ее слева направо до упора с неразъемным фланцем 4, на который предварительно установлена прокладка, и герметизируют фланцы 4 и 7 с помощью болтового соединения.

Навинчивают на резьбу 8 муфту 11, центруя с помощью упругих центрирующих стержней 12 внутреннюю трубу 2 ассиметрично с наружной трубой 1.

Одевают обе части 13 и 14 колен на калач 9, опускают верхнюю часть 13 колена на нижнюю часть 14 колена и свинчивают с помощью муфты 11 конец верхней трубы 2 с верхним концом калача 9. Поднимают верхнюю часть 13 колена и герметично соединяют между собой неразъемные фланцы 5 и 15 с помощью болтового соединения.

Поднимают нижнюю часть 14 колена, вдвигая его внутрь верхней части 13 колена, присоединяют к внутренней трубе 2 нижней секции муфтой 11 нижнюю часть 9 колена и герметично свинчивают муфтой 11 концы внутренней трубы 2 нижней секции с нижней частью 9 калача. Опускают нижнюю часть 14 колена и с помощью болтовых соединений соединяют герметично неразъемные фланцы 21 и 22.

Поднимают вверх съемный фланец 18 до упора с опорным кольцом 17 и неразъемным фланцем 16, герметизируют с помощью болтового соединения верхнюю 13 и нижнюю 14 части колен, предварительно установив прокладки 19 и 20.

Разборку с отделением верхней секции от нижней можно производить следующим образом. Отвинчивают гайки болтового соединения, опускают съемный фланец 18 вниз вместе с прокладками 19 и 20. Отвинчивают гайки болтового соединения с неразъемных фланцев 5 и 15 и опускают верхнюю часть 13 колена вниз, продвигая его вдоль нижней части 14 колена. Отвинчивают муфту 11 по резьбе 8, сдвигая муфту 11 влево и снимая ее с резьбы 10 верхней части 9 колена. Отвинчивают гайки болтового соединения с неразъемных фланцев 21 и 22. Поднимают нижнюю часть 14 колена, вдоль верхней части 13 колена с его внешней стороны отвинчивают муфту 11, сдвигая ее по резьбе 8 влево и освобождая резьбу 10 на калаче 9.

Убирают обе части 13 и 14 колен с находящимся внутри них калачом 9 в сторону и вынимают калач 9 из обеих частей 13 и 14 колен. Снимают верхнюю и нижнюю наружные трубы 1 с внутренних труб 2, освобождают тем самым внешние теплопередающие поверхности внутренних труб 2 для очистки от накипи, сажи солевого камня и других термических отложений. То же можно сделать и для внешней теплопередающей поверхности калача 9. После очистки теплопередающих поверхностей внутренних труб 2 и калача 9 сборка производится в вышеописанном порядке.

Работа теплообменника типа «труба в трубе» предлагаемой конструкции происходит следующим образом.

По патрубку 6 подается один теплоноситель во внутреннюю трубу 2 верхней секции, который по внутренней части 9 калача перетекает во внутреннюю трубу 2 нижележащей секции, что позволяет увеличить поверхность теплопередачи на величину поверхности калача 9. По патрубку 3 подают в межтрубное пространство наружной 1 и внутренней 2 трубы второй теплоноситель, который по межтрубному пространству обеих частей 13 и 14 колен и калача 9 перетекает в межтрубное пространство наружной 1 и внутренней 2 труб нижней секции, что позволяет вовлечь в теплопередачу оба теплоносителя в калаче 9 и обеих частей 13 и 14 колен.

При стандартной длине линейной части труб 6 м длине калача 9, которая составляет примерно 0,9 м (1, с 675), поверхность теплопередачи за счет поверхности калача увеличивается на 15%.

Кроме того, предлагаемая конструкция теплообменника типа «труба в трубе» разборная, причем разбирать и затем собирать можно части 13 и 14 колена и калачи 9 любой секции, не затрагивая звенья других секций, что позволяет производить индивидуальный ремонт линейных участков наружной 1 и внутренней 2 труб и их калачей 9 и колен 13 и 14, герметизировать резьбовые соединения 8 и 10 и фланцевые соединения 5 и 15, 21 и 22, 16 и 18 соответственно при затяжке муфты 11 и гаек болтовых соединений.

Таким образом предлагаемая конструкция теплообменника типа «труба в трубе» позволяет увеличить поверхность теплопередачи на 15% за счет вовлечения в теплообмен поверхность калача 9, производить сборку и разборку с отделением внутренней трубы 2 от внешней трубы 1 и калача 9 от верхней 13 и нижней 14 части колен, что упрощает и уменьшает время очистки теплопередающих поверхностей внутренней трубы 2 и калача 9, увеличивает рабочее время теплопередачи и способствует возрастанию производительности в целом.

Реферат

Теплообменник «труба в трубе», состоящий из нескольких последовательно соединенных трубчатых элементов, образованных двумя концентрически расположенными наружными и внутренними трубами, и калачей, соединяющих внутренние трубы, отличающийся тем, что свободные концы каждой внутренней трубы и калача выполнены с резьбой и соединены между собой муфтой с равномерно расположенными на ее боковой поверхности центрирующими упругими пластинами, при этом каждый калач установлен внутри двух частей колена, соединенных с наружными трубами посредствам неразъемных фланцев, причем диаметры этих частей подчиняются соотношению:,где D- внутренний диаметр одной части колена, м;D - внутренний диаметр другой части колена, м,при этом часть колена с меньшим диаметром снабжена на торце, смежном с частью колена большего диаметра, опорным кольцом и съемным фланцем.

Формула

Комментарии