Кожухотрубный теплообменник - RU2675966C2

Код документа: RU2675966C2

Чертежи

Описание

Область техники

Изобретение относится к кожухотрубным теплообменникам, в частности для химической или нефтехимической промышленности.

Уровень техники

Кожухотрубные теплообменники широко используются в нефтехимической отрасли. Их задача состоит, в основном, в передаче тепла от высокотемпературной, находящейся под высоким давлением текучей среды, например выходящего из химического реактора газа, другой текучей среде, например воде, для рекуперации тепла, заключенного в газе, или для получения пара.

Режим эксплуатации таких устройств часто является критическим для используемых материалов. Горячая текучая среда обычно имеет высокие температуру и давление и часто может иметь агрессивный химический состав. Например, газ, выходящий из реактора синтеза аммиака, обычно имеет температуру приблизительно 450°С и давление приблизительно 140 бар; этот газ имеет также высокие парциальные давления водорода (80-85 бар) и азота (приблизительно 30 бар). Известно, что в таких эксплуатационных условиях водород и азот воздействуют на стальные поверхности, приводя к их разупрочнению и возможному образованию трещин и других разрушений. Поэтому теплообменник, предназначенный для работы в таких условиях, представляет собой высоконапряженную конструкцию и требует применения высококачественных сталей, например нержавеющих, и очень толстых стенок. Это значительно повышает стоимость.

Чтобы преодолеть этот недостаток, то есть ограничить стоимость конструкции, в предшествующем уровне при работе в полностью безопасном режиме предлагается поддерживать температуру на как можно более низком уровне для данного значения давления. Известно, что скорость воздействия азота на стальную поверхность (эффект азотирования) экспоненциально возрастает при температурах свыше 370-380°С, поэтому в предшествующем уровне предпринимались попытки сохранения температуры находящихся под давлением деталей ниже этих значений, так чтобы можно было использовать низколегированные стали, которые дешевле нержавеющих сталей.

В частности, проблема сводится к тому, чтобы ограничить температуру наружного кожуха теплообменника. Известно использование для этой цели технологии нагнетания, то есть направление охлаждающего потока сильной струей над внутренней стенкой кожуха. Однако эта технология имеет ряд недостатков, не преодоленных до сих пор.

Например, в теплообменнике с U-образными трубами нагнетание производится с внутренней стенкой (называемой также "защитным экраном"). Горячая текучая среда, например газ, поступающий из реактора, набегает на трубный пучок и охлаждается, проходя в продольном направлении по всей длине устройства; частично охлажденный поток подается затем в пространство между кожухом и защитным экраном, так чтобы обеспечить эффект нагнетания и предотвратить непосредственный контакт между наружным кожухом и поступающей горячей текучей средой.

Такая конфигурация имеет существенный недостаток, заключающийся в том, что не используется чистый противоток. Фактически горячая текучая среда омывает пучок U-образных труб при прохождении в основном в продольном направлении, так что только половина трубного пучка работает в режиме теплообмена в противотоке, что в итоге влияет на теплопередачу.

Для преодоления этого недостатка в предшествующем уровне техники и особенно при рекуперации тепла газовых сбросов (например, в аммиачных установках) используется решение с двумя теплообменниками, включенными последовательно. Первый теплообменник, работающий при более высокой температуре, прокачивается с использованием внутреннего защитного экрана. Этот первый теплообменник располагается непосредственно ниже реактора по направлению потока и, как правило, имеет межтрубную зону, пересекаемую горячей текучей средой, а охлаждающая текучая среда, например кипящая вода, циркулирует во внутритрубном пространстве. Частично охлажденная текучая среда, покидающая первый теплообменник, направляется во второй теплообменник, в котором циркулирует внутри труб. Таким образом, второй теплообменник может работать в режиме противотока, что предпочтительно для передачи тепла. При модернизации существующих установок данное решение влечет за собой дополнительную проблему, заключающуюся в ограниченности доступного пространства, что в некоторых случаях не позволяет установить два теплообменника.

Эти проблемы могут стать более понятными при рассмотрении фиг. 9, на которой приведен пример схемы установки согласно предшествующему уровню техники.

Поток 101, выходящий при высокой температуре из аммиачного реактора 100, охлаждается в первом устройстве 102 и во втором устройстве 103, каждое из которых содержит пучок U-образных труб. В первом устройстве 102 поток 101 проходит в продольном направлении через межтрубное пространство, в то время как поток 105 воды пропускается по внутритрубному пространству, выходя в виде пара 106. Первое устройство 102 содержит стенку 107, охватывающую пучок U-образных труб; газ 101 после прохождения в продольном направлении через устройство поднимается вверх внутри промежутка 108, истекая наружу по магистрали 109. В результате такого перемещения газ 101 внутри первого устройства 102 оказывается в противотоке примерно для половины трубного пучка, в то время как через остальную часть этого пучка он проходит в прямотоке. Газ 109, выходящий из первого устройства 102, направляется во второе устройство 103, где он циркулирует внутри труб, предварительно нагревая воду 104, циркулирующую в межтрубном пространстве. Предварительно нагретая вода, выходящая из устройства 103, формирует поток 105, направляемый в первое устройство.

Другие проблемы, присущие известным теплообменникам, состоят в следующем.

Для того чтобы, при необходимости, создать несколько проходов (каналов) в межтрубном пространстве, должны быть обеспечены продольные перегородки, которые, однако, создают проблемы для удаления или замены трубного пучка. Эти перегородки требуют повышенного внимания при конструировании и изготовлении для предотвращения утечек.

Другая проблема заключается в существовании обходных участков между кожухом и трубным пучком из-за наличия расстояния между этими двумя элементами. Газ, проходя по обходным участкам, не вступает в контакт с трубным пучком и не вносит вклада в теплообмен, снижая эффективность работы установки.

Эти проблемы до сих пор не решены, несмотря на стремление к этому, в частности в химических установках, для которых все чаще предпринимаются попытки оптимизировать рекуперацию тепла от газовых выбросов.

Раскрытие изобретения

Задачи изобретения состоят в обеспечении устройства теплообменника, выполненного по сравнению с предшествующим уровнем техники с возможностью достижения: снижения температуры наружного кожуха за счет эффекта нагнетания; большей эффективности теплообмена путем устранения обходной зоны у периферии труб; большей гибкости в компоновках, относящихся к подаче газа в межтрубное пространство и отбору из него; конструктивного упрощения; снижения стоимости благодаря использованию материалов более низкого качества или уменьшению толщины.

Эти задачи решаются в теплообменнике по п. 1 формулы настоящего изобретения. Некоторые предпочтительные признаки раскрыты в зависимых пунктах.

Предпочтительно, теплообменник содержит систему разделительных перегородок, формирующих группу проходов в межтрубном пространстве, охватывающих трубный пучок и проходящих внутри второго кожуха, при этом следующие друг за другом проходы имеют противоположные направления сквозного потока, и первый или последний из этих проходов непосредственно сообщается с указанным промежутком. Например, в предпочтительном варианте выполнения с двумя проходами система разделительных перегородок формирует первый проход в межтрубном пространстве и второй проход в межтрубном пространстве, имеющие противонаправленные сквозные потоки, и второй проход непосредственно сообщается с указанным промежутком.

Каждый из проходящих в межтрубном пространстве проходов сформирован в части теплообменника, включающей соответствующую подгруппу труб трубного пучка и/или соответствующие части этих труб. Средства подачи текучей среды во внутритрубное пространство выполнены так, чтобы проходящий во внутритрубном пространстве поток в каждом из проходов всегда был направлен в противоположном направлении к соответствующему потоку в межтрубном пространстве.

Второй внутренний кожух предпочтительно выполнен воедино с трубным пучком. В частности, в предпочтительном варианте выполнения трубный пучок содержит группу перегородок, перпендикулярных трубам, и внутренний кожух конструктивно взаимодействует с этими перегородками. Например, кожух конструктивно взаимодействует с перегородками, опираясь на них или будучи выполненным воедино с ними.

Более предпочтительно второй кожух содержит группу кольцевых и/или продольных частей, выполненных с возможностью демонтажа. В одном из вариантов выполнения этот кожух содержит по меньшей мере одно разъемное продольное соединение. Продольная разделительная перегородка, формирующая два прохода в межтрубном пространстве, предпочтительно может быть помещена вдоль разъемного продольного соединения между двумя частями кожуха. Предпочтительно отличительным свойством является, в частности, то, что трубный пучок состоит из U-образных труб.

Внутренний кожух выполнен также с возможностью уменьшения обходных участков, так как располагается ближе к трубному пучку, чем наружный кожух теплообменника. В некоторых вариантах выполнения внутренний кожух имеет некруглое поперечное сечение, обеспечивающее возможность постоянного плотного прилегания к краю поперечных перегородок и близости к периферийным трубам трубного пучка. Например, кожух может иметь поперечное сечение в виде правильного или неправильного многоугольника, или поперечное сечение может включать одну или несколько прямолинейных сторон или несколько криволинейных сторон.

Согласно другим предпочтительным отличительным свойствам соединение между поперечными перегородками трубного пучка и внутренним кожухом выполнено в основном непроницаемым для текучей среды. Термин "в основном непроницаемое для текучей среды" означает, что соединение между перегородками и кожухом герметично или допускает прохождение обходного потока, который, однако, пренебрежим по сравнению с общим проходящим потоком. Это свойство позволяет более просто осуществить поперечное разделение теплообменника, например с использованием глухих перегородок.

Внутренний кожух, который можно демонтировать и сконфигурировать согласно конкретным потребностям, имеет в основном следующие преимущества: он формирует промежуток для обтекания наружного кожуха и, следовательно, обеспечивает возможность снижения расчетных температур и использования низкокачественных и менее дорогих материалов; он уменьшает или устраняет обходные зоны по периферии труб со следующим из этого увеличением тепловой эффективности устройства; он обеспечивает возможность канализации потока, проходящего в межтрубном пространстве вдоль траекторий, которые предпочтительны с точки зрения эффективности и/или конструктивного упрощения.

Другое преимущество изобретения состоит в том, что благодаря созданию соответствующих отсеков в межтрубном пространстве поток в нем полностью направлен в противотоке к текучей среде, циркулирующей в трубах.

Другое преимущество изобретения состоит в том, что рекуперация тепла, выбрасываемого из реактора, как правило, аммиачного реактора, может быть удобно произведена при использовании только одного устройства, а не двух. Кроме экономии по стоимости устройства существует экономия по трубопроводам и монтажным работам, так как нет необходимости в магистралях, работающих в условиях критически высоких температур. Компактная конструкция особенно удобна в условиях проведения, при необходимости, возможной модернизации установки, так как обычно доступные пространства крайне ограничены. Наконец, уменьшение числа соединений снижает риск потенциально опасных утечек.

Преимущества станут еще более наглядными при использовании приведенного ниже подробного описания, касающегося ряда предпочтительных вариантов выполнения.

Краткое описание чертежей

Далее изобретение рассмотрено более подробно со ссылкой на прилагаемые чертежи, на которых показано:

на фиг. 1-4 - схематическое поперечное сечение кожухотрубного теплообменника согласно первому, второму, третьему и четвертому вариантам выполнения изобретения, соответственно;

на фиг. 5 - вид в перспективе части трубного пучка с кожухом многоугольного сечения, скрепленным с перегородками трубного пучка, согласно одной из различных модификаций выполнения изобретения;

на фиг. 6 - вид в перспективе части трубного пучка с U-образными трубами, имеющего цилиндрический кожух, обеспеченный продольным соединением согласно предпочтительному отличительному свойству изобретения;

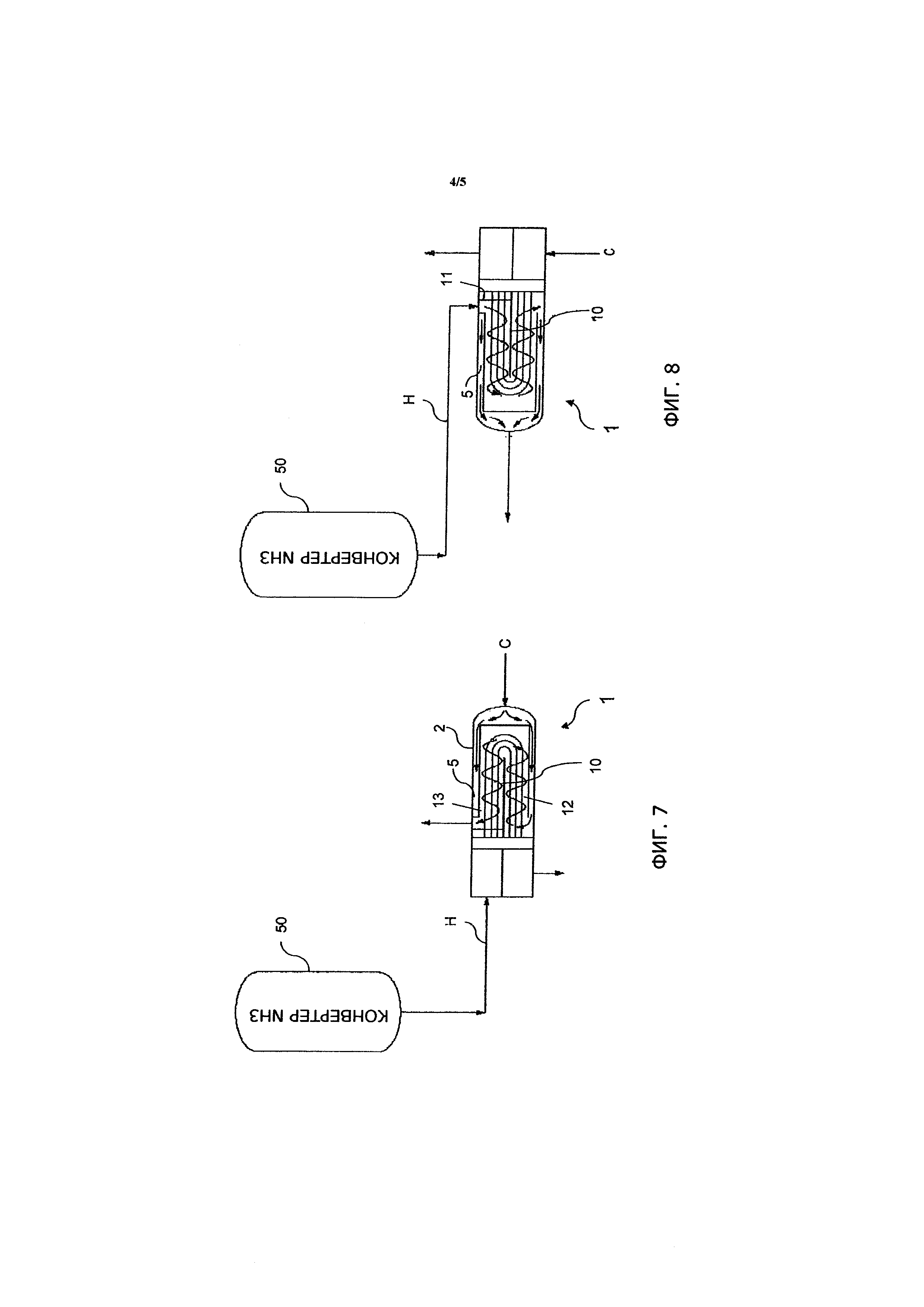

на фиг. 7 - схема установки согласно настоящему изобретению, производящей пар в межтрубном пространстве;

на фиг. 8 - схема установки согласно настоящему изобретению, производящей пар во внутритрубном пространстве;

на фиг. 9 - схема установки согласно предшествующему уровню техники.

Осуществление изобретения

На фиг. 1 дано схематическое представление устройства 1 теплообменника, содержащее наружный кожух 2, трубный пучок 3 внутри наружного кожуха 2 и второй кожух 4.

Второй кожух 4 охватывает трубный пучок 3, и его внутреннее пространство коаксиально кожуху 2. Таким образом, формируется промежуток 5 нагнетания между двумя кожухами 2 и 4.

Трубный пучок 3 содержит группу U-образных труб, прикрепленных к трубной доске 15. Каждая из труб 3 содержит первую прямую секцию/участок 3.1, вторую прямую секцию 3.2 и соединительную секцию 3.3.

Теплообменник 1 имеет межтрубное пространство и внутритрубное пространство. Межтрубное пространство в основном совпадает с пространством, сформированном внутри второго кожуха 4 вокруг трубного пучка 3, а внутритрубное пространство соответствует внутреннему пространству труб трубного пучка 3.

Теплообменник 1 содержит входной стыковочный узел 6 и выходной стыковочный узел 7 для первой текучей среды, а также входной стыковочный узел 8 и выходной стыковочный узел 9 для второй текучей среды. Стыковочные узлы 6, 7 сообщаются с межтрубным пространством; стыковочные узлы 8, 9 сообщаются с внутритрубным пространством через питающую камеру 16 и сборную камеру 17. Стыковочные узлы 6-9 предпочтительно сформированы патрубками.

В примере с фиг. 1 горячая текучая среда Н проступает через стыковочный узел 6 и выходит охлажденной через стыковочный узел 7, проходя по межтрубному пространству; более холодная текучая среда С поступает через стыковочный узел 8 и выходит нагретой через стыковочный узел 9, проходя вдоль внутритрубного пространства.

Теплообменник 1 также содержит систему разделительных перегородок, включающую продольную разделительную перегородку 10 и поперечную разделительную перегородку 11, образующие два прохода в межтрубном пространстве.

Более подробно, первый проход сформирован в части 12 межтрубного пространства, содержащей возвратные ветви 3.2 труб; второй проход сформирован в части 13 того же межтрубного пространства, содержащей отходящие ветви 3.1 труб.

Продольная разделительная перегородка 10 простирается в основном по всей длине труб пучка 3 и располагается в его средней плоскости, разделяя таким образом ветви 3.1 и 3.2 каждой из труб. Разделительная перегородка 11 расположена вблизи стыковочного узла 6 таким образом, чтобы текучая среда, поступающая через стыковочный узел 6, направлялась в часть 12 межтрубного пространства по траектории, обозначенной стрелками на фиг. 1.

Часть 12 сообщается непосредственно со стыковочным узлом 6. Часть 13 сообщается с промежутком 5 через отверстия 20. Предпочтительно как стыковочный узел 6, так и отверстия 20 и перегородка 11 расположены вблизи трубной доски 15.

Благодаря такой компоновке разделительных перегородок 10, 11, отверстий 20 и входного стыковочного узла 6 горячая текучая среда Н последовательно преодолевает части 12 и 13 межтрубного пространства, то есть следует по двум траекториям потока, обозначенным стрелками, при этом:

- вдоль первой траектории потока, то есть внутри части 12, поток направлен от трубной доски 15 к U-образной соединительной зоне трубного пучка;

- вдоль второй траектории потока, то есть внутри части 13, поток направлен противоположным образом, то есть к трубной плите 15.

После прохождения вдоль второй части 13 текучая среда Н, уже охлажденная, поступает в промежуток 5 через отверстия 20 и достигает выходного стыковочного узла 7. Таким образом выполняется функция нагнетания и охлаждения в кожухе 2.

Входной стыковочный узел 8 и выходной стыковочный узел 9 внутритрубного пространства размещены так, чтобы формировать отходящий поток вдоль ветвей 3.1 U-образных труб, расположенных в части 13, и возвратный поток в противоположном направлении вдоль ветвей 3.2 тех же труб, расположенных в части 12. Следовательно, горячая текучая среда Н в межтрубном пространстве всегда движется в противотоке относительно охлаждающей текучей среды С, проходящей внутри труб.

Предпочтительно горячая текучая среда Н представляет собой газ, например продукты реакции, отведенные из химического реактора, и охлаждающая текучая среда С представляет собой воду, которая может частично или полностью испаряться при прохождении через теплообменник 1.

Далее приведены некоторые преимущественные свойства, одинаков присущие как примеру с фиг. 1, так и другим приведенным примерам.

Предпочтительно стыковочный узел 6 формируется в кожухе 2 входным патрубком, взаимосвязанным с внутренним кожухом 4 через компенсатор 14.

Предпочтительно трубный пучок 3 содержит группу поперечных антивибрационных крепежных перегородок 18, выполненных, например, с использованием технологии создания стержневых перегородок.

В некоторых вариантах выполнения внутренний кожух 4 может быть скреплен с трубной доской 15 или может быть скреплен в осевом направлении (в направлении, параллельном оси реактора 1) с одной или несколькими крепежными перегородками 18. Предпочтительно кожух 4 скреплен в осевом направлении с крепежной перегородкой 18, расположенной противоположно трубной доске 15, то есть вблизи U-образной соединительной секции пучка.

Для упрощения на фиг. 1 и других чертежах показана только одна крепежная перегородка 18; предпочтительно теплообменник содержит группу крепежных перегородок 18, разнесенных на соответствующий интервал. Примеры выполнения крепежных перегородок 18 приведены на фиг. 5 и 6.

Вообще говоря, внутренний кожух 4 нуждается по меньшей мере в одной фиксированной точке крепления. В некоторых вариантах выполнения эта одна фиксированная точка крепления выбирается вблизи входного стыковочного узла 6, что позволяет избежать необходимости в компенсаторе 14, если разница в радиальном расширении между кожухами 2 и 4 пренебрежима.

На фиг. 2 показан теплообменник, конструктивно аналогичный теплообменнику с фиг. 1, и поэтому его компоненты обозначены теми же ссылочными номерами. В случае с фиг. 2 горячая текучая среда Н циркулирует во внутритрубном пространстве, поступая через стыковочный узел 9 и выходя через стыковочный узел 8, а холодная текучая среда циркулирует в межтрубном пространстве, поступая через стыковочный узел 7 и выходя через стыковочный узел 6.

В представленном на фиг. 2 варианте выполнения охлаждающая текучая среда С сначала проходит вдоль промежутка 5 (производя эффект нагнетания вдоль кожуха 2) и затем последовательно в части 13 и 12 межтрубного пространства, то есть в два прохода, сформированные разделительными перегородками 10 и 11. Горячая текучая среда, поступающая через стыковочный узел 9, проходит последовательно вдоль трубных ветвей 3.2, 3.3 и 3.1. Также из фиг. 2 следует, что теплообменник всегда работает в режиме противотока в обоих проходах межтрубного пространства.

В обоих примерах с фиг. 1 и 2 благодаря обтеканию по промежутку 5 достигается снижение температуры наружного кожуха 2 и трубной плиты 15 при сохранении преимуществ в эффективности теплообмена, возникающих в режиме чистого противотока.

На фиг. 3 и 4 представлен теплообменник с плавающей головкой, в который горячая текучая среда подается в межтрубное пространство, и который включает прямые трубы и один проход (фиг. 3) или два прохода (фиг. 4) в межтрубном пространстве.

Для упрощения элементы, аналогичные элементам с фиг. 1 и 2, обозначены одинаковыми ссылочными номерами, в частности наружный кожух 2, трубный пучок 3, внутренний кожух 4 и промежуток 5.

В варианте выполнения с фиг. 3 теплообменник 1 содержит прямые трубы, один конец которых зафиксирован в трубной доске 15, а противоположный конец закреплен в плавающей головке 19.

Горячая текучая среда, поступающая через стыковочный узел 6, проходит вдоль межтрубного пространства по продольной траектории (как показано стрелками на фиг. 3) и затем возвращается к выходному стыковочному узлу 7, проходя по промежутку 5 нагнетания. Холодная текучая среда проходит противотоком по трубам от питающей камеры 16 к сборной камере 17.

В варианте выполнения с фиг. 4 теплообменник также снабжен разделительными перегородками 10, формирующими два прохода в межтрубном пространстве. В результате, для получения противотока траектория в межтрубном пространстве включает отходящую часть в первой группе первых труб 3.1 и возвратную часть во второй группе труб 3.2 (аналог с ветвями U-образных труб на фиг. 1 и 2), а плавающая головка 19 содержит камеру 21, служащую для поворота потока проходящей во внутритрубном пространстве текучей среды.

Следует также отметить, что варианты выполнения с фиг. 3 и 4 имеют следующие общие свойства: теплообменник всегда работает в режиме противотока; охлаждение кожуха 2 осуществляется потоком, проходящим по промежутку 5.

На фиг. 5 и 6 даны примеры конструктивного выполнения трубного пучка 3 и кожуха 4.

На фиг. 5 изображен трубный пучок 3 согласно одному из вариантов выполнения изобретения, в котором кожух 4 содержит стенку 30, имеющую ступенчатое многоугольное поперечное сечение. Стенка 30 конструктивно выполнена соединенной с трубами трубного пучка 3 и с возможностью замены скреплена с крепежными перегородками 18, сформированными стержнями 31, соединенными со стенкой 30. Однако возможны и другие варианты выполнения.

Можно понять, что кожух 4, сформированный вышеупомянутой многоугольной стенкой 30, располагается очень близко к периферийным трубам пучка 3, следуя его конфигурации намного лучше, чем при круглом поперечном сечении. В результате снижается возможное обходное пространство вокруг трубного пучка 3.

Как известно, недостаток теплообменников с плавающей головкой заключается в ее радиальных размерах, что приводит к необходимости увеличения расстояния периферийных труб трубного пучка 3 от кожуха 4 и снижению тем самым эффективности теплообмена. Этот недостаток преодолевается в предлагаемом решении.

Стенка 30 может быть сформирована разными продольными секциями и/или разными частями, совместно охватывающими трубный пучок 3. Продольные секции сочленяются друг с другом разъемными соединениями.

На фиг. 6 приведен вариант конструкции с цилиндрическим кожухом 4, подогнанным к пучку 3 U-образных труб. В данном варианте кожух 4 сформирован половинками 4.1.и 4.2 корпуса, соединенными друг с другом продольными фланцами 32. Фланцы 32 образуют продольное соединение корпуса 4.

Половинки кожуха закрепляют продольную перемычку 10, так чтобы получить разделение межтрубного пространства на два прохода и желательный противоток относительно внутритрубного потока, как, например, изображено на фиг. 1. На чертеже видны также крепежные перегородки 18, выполненные по варианту, отличающемуся от фиг. 5. В данном варианте выполнения перегородки 18 в основном содержат раму, скрепленную с половинками 4.1 или 4.2 кожуха, и стержни, формирующие сквозные проходы для труб и обеспечивающие для них антивибрационное крепление.

На фиг. 7 приведен пример использования теплообменника с фиг. 1 в установке, производящей пар в межтрубном пространстве. Горячая текучая среда Н, поступающая из аммиачного реактора 50, циркулирует во внутритрубном пространстве, и охлаждающая текучая среда С циркулирует в межтрубном пространстве. Охлаждающая текучая среда С сначала проходит через промежуток 5 и затем поступает в зоны 13 и 12 межтрубного пространства, то есть внутрь двух проходов, сформированных разделительной перегородкой 10, проходя над наружным кожухом 2 и выходя наружу в виде пара.

На фиг. 8 схематически показана аналогичная фиг. 5 установка, в которой пар вырабатывается во внутритрубном пространстве. Горячая текучая среда Н проходит вдоль двух траекторий потока в межтрубном пространстве, сформированном разделительными перегородками 10 и 11, омывая трубный пучок 3. Затем текучая среда Н поступает в промежуток 5 между наружным кожухом 2 и внутренним кожухом 4. Вода наоборот протекает вдоль внутритрубного пространства, как показано на фиг. 6.

Можно заметить, что эффективная рекуперация тепла осуществляется в одном устройстве 1 в отличие от конфигурации установки с фиг. 9 согласно предшествующему уровню техники, в которой используются два устройства.

Реферат

Изобретение относится к кожухотрубным теплообменникам, в частности, для химической или нефтехимической промышленности. Теплообменник (1), содержащий первый наружный кожух (2) и трубный пучок (3), входные и выходные стыковочные узлы, сообщающиеся с межтрубным пространством и внутритрубным пространством для подачи первой текучей среды и второй текучей среды соответственно, при этом теплообменник содержит второй кожух (4), расположенный внутри первого кожуха (2) и охватывающий трубный пучок (3). Так, второй кожух (4) содержит по меньшей мере одно разъемное продольное соединение (32) и группу продольных секций, сочлененных разъемными соединениями. Также второй кожух (4) разграничивает межтрубное пространство теплообменника (1), окружающее трубный пучок (3), и формирует промежуток (5) нагнетания, сообщающийся с межтрубным пространством. При этом первая текучая среда проходит через межтрубное пространство вдоль одного или нескольких продольных проходов, и первая текучая среда и вторая текучая среда при прохождении вдоль одного или нескольких продольных проходов находятся в противотоке. Изобретение позволяет снизить температуру наружного кожуха, повысить эффективность теплообмена, упростить конструкцию, а также снизить её стоимость. 9 з.п. ф-лы, 9 ил.

Комментарии