Изобретение относится к теплообменной технике, а именно к газожидкостным

теплообменникам, и может найти применение для утилизации тепла уходящих газов

различных технологических процессов.

Известна теплообменная поверхность

из сребренных змеевиков труб, разделенных на участки в постоянным шагом витков,

изменяющимся от (1,2- 1,3)d до(1,6- 1,8)d, где d- диаметр труб от участка к участку, а

постоянный шаг ребра имеет только в пределах своего участка с изменением его от

участка к участку пропорционально шагу витков труб.

К недостаткам данного устройства относятся недостаточно эффективное исполь-

зование поверхности нагрева из-за необусловленного какой-либо закономерностью

изменения шага витков и соответствующего шага ребер, в то время как один из

основных факторов, определяющих интенсивность теплообмена - температурный напор

, по длине теплообменника изменяется по экспоненте; значительное аэродинамическое

сопротивление теплообменника из- за постоянного по его длине диаметра ритков труб.

Известно также теплообменное устройство , содержащее многостворчатые шиберы

, укрепленные в рамах, две из которых установлены на входе в окно под углом к

потоку, а другие на входе потока в теплооб- менные секции, при этом каждая створка

шиберов установлена с возможностью поворота относительно оси, расположенной в плоскости рамы.

К недостаткам данного устройства относятся значительное аэродинамическое

сопротивление теплообменника из-за загромождения клапанами даже в открытом

положении всего поперечного сечения канала газового теплоносителя; недостаточная

эксплуатационная надежность устройства из-за возможности случайного

аварийного полного перекрытия сечения перед теплообменником и наличия приводных

шиберов в обогреваемой зоне.

Наиболее близким к предлагаемому является

теплообменник, преимущественно котел-утилизатор, содержащий вертикальный

цилиндрический корпус с нижним и

верхним патрубками соответственно подвода

и отвода греющей среды и обечайку с открытыми верхним и нижним торцами, со-

осно установленную в корпусе с образованием кольцевого зазора, в котором

размещена поверхность теплообмена, выполненная в виде шнека из плотно скрепленных

между собой пластин, образующих винтовую полость для циркуляции нагреваемой

среды, разделенную на паралелльные

винтовые каналы, тангенциально подключенным

к корпусу патрубком подвода греющей среды и с установленной в зоне

нижнего торца регулирующей заслонкой. Недостатками известного устройства

являются большая удельная металлоемкость на единицу тепловой мощности тепло-

обменника из-за неэффективнного для теплообмена режима продольного обтекания

гладких труб; малоэффективное использование всей поверхности нагрева из-за

одинаковых по длине теплообменника геометрических характеристик и, следовательно

, неравномерной теплонапряженности труб; недостаточная экономичность из-за

узкого диапазона и большой крутизны кривой регулирования теплосъема вследствие

использования только шиберного регулирования теплопроизводительности; пониженная

эксплуатационная надежность из-за

наличия приводного вала регулирующей заслонки

в обогреваемой зоне; большое аэро- динамическоесопротивление

теплообменника из-за многократных поворотов газового теплоносителя и постоянного

расположения заслонки в центре потока; недостаточная эксплуатационная надежность

из-за неравномерности распределения теплоносителя по трубам, вызывающая

наличие тепловой и гидравлической развертки по поверхности нагрева, различную сте-

пень тепловых деформаций труб и дополнительные температурные напряже

ния в местах соединения труб между собой и с камерами.

Цель изобретения - устранение указанных недостатков, а именно интенсификация

теплообмена и повышение надежности.

Указанная цель достигается тем, что в

устройстве теплообменника, содержащем вертикальный корпус с центральной газоотвод

я щей трубой и навитой вокруг последней теплообменной поверхностью,

подключенной к патрубкам подвода и отвода нагреваемой среды, а также патрубками

подвода и отвода греющего газа и газораспределительным устройством, вертикальным

ТрубнЫМ ПУЧКОМ С ВХОДНЫМ ВерХНИМ И

выходным нижним коллекторами соответственно

подвода и отвода нагреваемой среды, теплообменная поверхность размещена с

образованием кольцевого зазора со стенкой корпуса, трубы пучка размещены по

спиралям, оси которых наклонены под острым углом к продольной оси корпуса, выполнены

с ребрами диаметром, уменьшающимся по ходу греющего теплоносителя и шагом между витками спирали,

увеличивающимся по ходу греющего теплоносителя , при этом спирали расположены в

пучке с частичным перекрытием в свету витков одной из них витками соседних спиралей

, патрубок подвода греющего газа выполнен коническим и подключен к днищу

корпуса большим основанием конуса, газораспределительное устройство выполнено

в виде соосно установленных на входе и выходе конического патрубка соответствен-

но цилиндрического упора и полой конической перегородки, между которыми

размещен с возможностью вертикального перемещения запорный элемент, причем

перегородка установлена с образованием кольцевого канала со стенкой патрубка, а

запорный элемент выполнен в виде полого конуса с закрепленными на меньшем основании

, обращенном в сторону упора, поворотными заслонками, причем ребра труб

выполнены с высотой и расположены с шагом , соответственно уменьшающейся и

увеличивающимся по ходу греющего газа, а входной коллектор выполнен в видеторооб-

разной камеры со штуцером, внутри кото- рой конце нтрично размещен

подключенный к последнему перфорированный трубопровод, выполненный из двух

симметричных секций, разделенных на участки , диаметры перфораций каждого из ко-

торых и диаметры каждого участка секций выполнены увеличивающимися по ходу движения

нагреваемой среды, а торцы крайних секций скошены.

Использование теплообменных труб в пучке в виде с частичным перекрытием в

свету витков одной из них витками соседних спиралей позволяет, даже при небольших

поперечных по сравнению с продольными размерами теплообменника и

общем параллельном движении теплоносителей , организовать эффективный для теплообмена

режим поперечного обтекания сребренных и расположенных в шахматном

порядке труб. При таком расположении труб обеспечивается компактность поверхности

нагрева, сложный многократный перекрестный противоток теплоносителя и полная

компенсация тепловых деформаций труб. Этим достигается значительное увеличение

коэффициента теплопередачи при одновременном снижении габаритов и массы на

единицу тепловой мощности теплообменника и тем самым обеспечивается интенсификация

теплообмена, а также повышение его эксплуатационной надежности.

При противоточной схеме движения теплоносителей температурный напор по

поверхности нагрева увеличивается по ходу движения греющего теплоносителя вследствие

уменьшения температурного перепадамеждугреющейи тепловоспринимающей средой. Поэтому

применение в теплообменнике обратного температурному напору уменьшения по ходу

газового теплоносителя диаметра витков спиралей и увеличения шага между спиралями

, а также уменьшения высоты ребер и увеличения шага между ребрами на трубах

в направлении движения греющего теплоносителя позволяет обеспечить равномерную

теплонапряженность труб по длине теплообменника, эффективное использование

всей поверхности нагрева, снижение габаритов и массы теплообменника на единицу тепловой мощности.

Расположение спиралей теплообменных труб под острым углом к продольной

оси теплообменника с уменьшением загромождения центральной части поперечного

сечения по ходу газового теплоносителя смещением витков спиралей от центра к

периферии теплообменника обеспечивает интенсивную турбулизацию газового теплоносителя

, эффективный теплообмен, уменьшает аэродинамическое сопротивление и

снижает удельную металлоемкость на единицу тепловой мощности теплообменника

за счет постепенного уменьшения скорости в ядре потока газов и по ходу их движения,

причем теплосъеМ по длйне тепло6бменни- ка сохраняется постоянным, поскольку

уменьшение коэффициента теплопередачи

по ходу газов компенсируется ростом температурного напора.

Использование для регулирования теп- лосъема в дополнение к газораспределительному

устройству комбинированной поверхности нагрева, состоящей из сребренной и гладкотрубной частей в сочетании

с газораспределительным устройствам обеспечивает существенное улучшение регулировочных

характеристик теплообменника , поскольку в зависимости оттребуемой величины теплосъема поток жидкостного

теплоносителя регулирующим трехходовым клапаном по управляющему сигналу преобразователя

датчика выходной температуры жидкости распределяется между сребренными и гладкими трубами, удельный тепло-

съем которых различается на порядок, что позволяет значительно расширить диапазон

и уменьшить крутизну кривой регулирования в отличие от обычного регулирования

поворотными заслонками и тем самым повысить экономичность и надежность работы теплообменника.

Применение газораспределительного устройства, выполненного в виде соосно установленных

на входе и выходе конического патрубка соответственно цилиндрического

упора и полой конической перегородки, между которыми размещен с возможностью

вертикального перемещения запорный элемент , причем перегородка установлена с образованием

кольцевого канала со стеной патрубка, а запорный элемент выполнен в

виде полого конуса с закрепленными на меньшем основании, обращенном в сторону

упора, поворотными заслонками позволяет отказаться от вращающихся

приводных валов в обогреваемой зоне, вы- равнять скорости газов по сечению и уменьшить

загромождение канала газового теплоносителя, исключить возможность

случайного полного перекрытия канала перед теплообменником, тем самым уменьшить

аэродинамическое сопротивление и повысить эксплуатационную надежность теплообменника.

Использование в теплообменнике входного коллектора, выполненного в виде торо-

образной камеры со штуцером, внутри которой концентрично размещен подключенный

к последнему перфорированный трубопровод, выполненный из двух симметричных

секций, разделенных на участки, диаметры перфораций каждого из которых и

диаметры каждого участка секций выполнены увеличивающимися по ходу движения

нагреваемой среды, а торцы крайних секций скошены, позволяет отказаться от металлоемких

трубных досок и обеспечить компенсации напряжений тепловых деформаций

поверхности нагрева при любых режимах работы за счет минимального количества точек

присоединения труб к камерам, уменьшить загромождение канала газового

теплоносителя и аэродинамическое сопротивление , снизить тепловую и гидравлическую

разверку по теплообменным трубам, обеспечить равномерную теплонапряжен0

ность, эффективное использование всей поверхности нагрева, интенсификацию

теплообмена и повышение эксплуатационной надежности теплообменника за счет

равномерного распределения жидкостного

5 теплоносителя по теплообменным трубам.

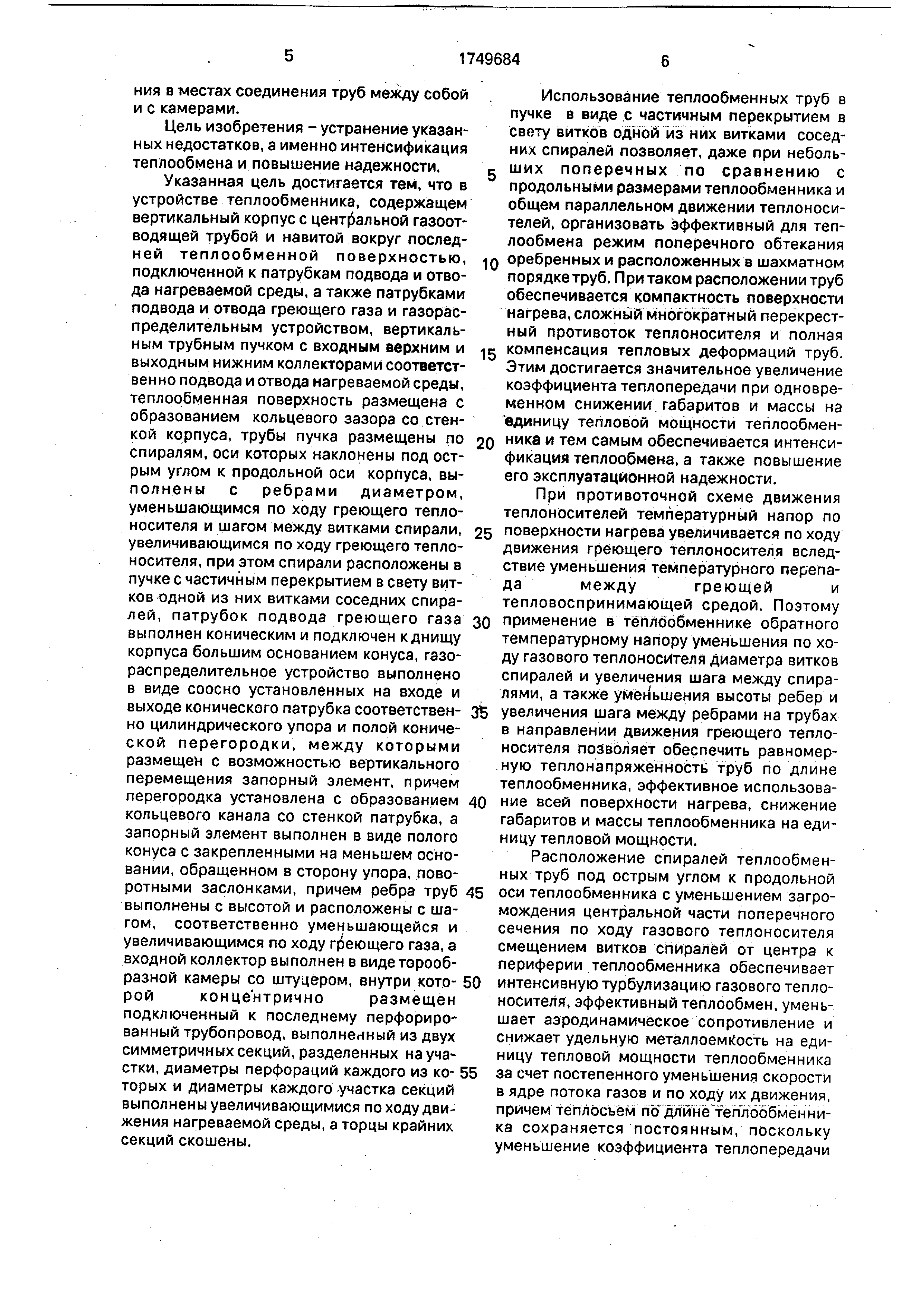

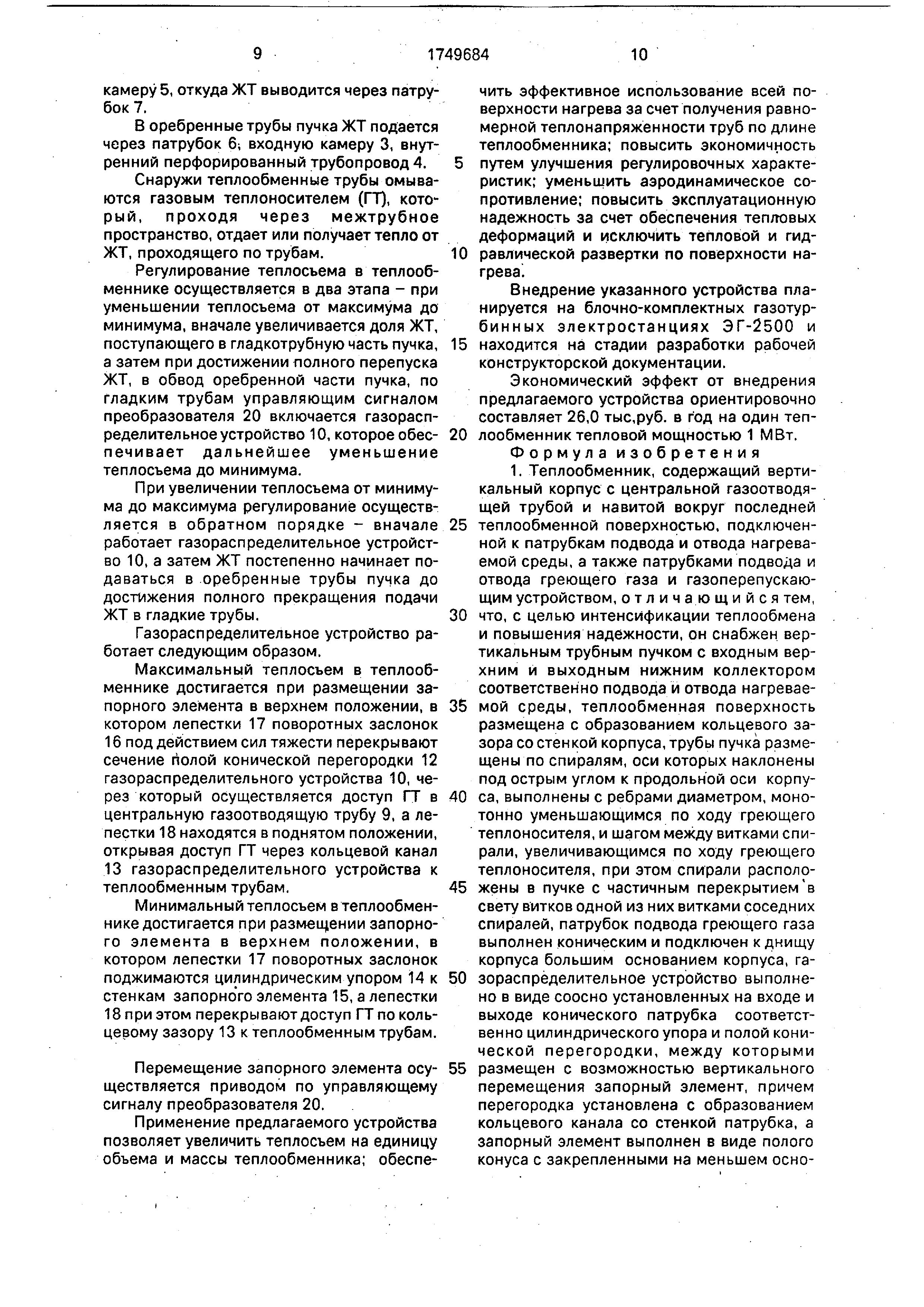

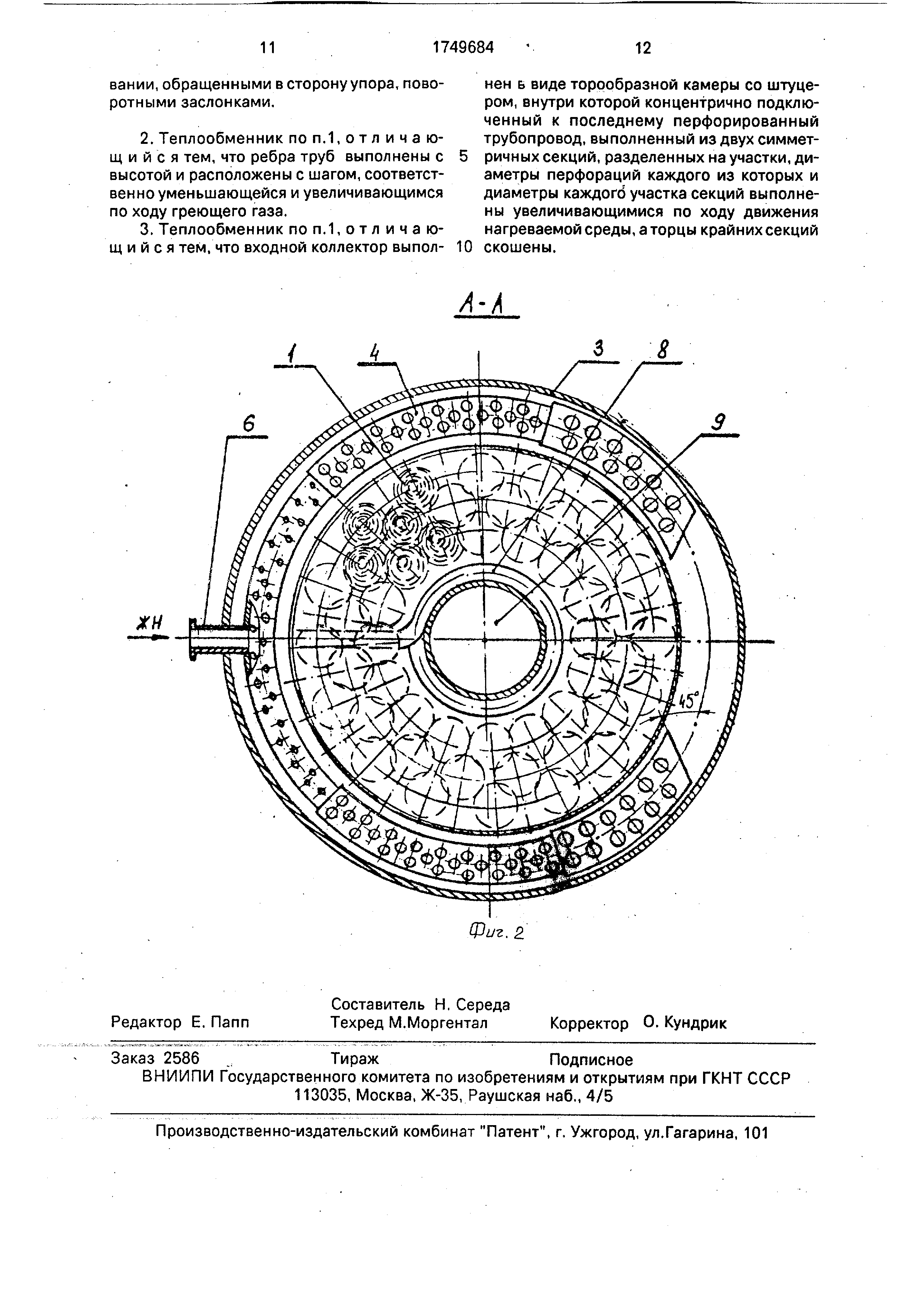

На фиг.1 схематически изображен предлагаемый теплообменник; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит вертикальный

0 корпус 2 с центральной газоотводящей трубой

9 и навитой вокруг последней теплооб- менной поверхностью 8, подключенной к

патрубкам подвода и отвода нагреваемой среды, вертикальный трубный пучок 1, газо5

распределительное устройство 10, выполненное в виде соосно установленных на

входе и выходе конического патрубка 11 соответственно цилиндрического упора 14 и

полой конической перегородки 12, между

0 которыми размещен с возможностью вертикального

перемещения запорный элемент 15, причем перегородка установлена с образованием

кольцевого канала 13 со стеной патрубка, а запорный элемент выполнен в

5 виде полого конуса с закрепленными на меньшем основании, обращенном в сторону

упора, поворотными заслонками 16. Входной коллектор 3 выполнен в видеторообраз-

ной камеры со штуцером 6, внутри которого

0 концентрично размещен подключенный к

последнему перфорированный трубопровод 4, выполненный из двух симметричных

секций, разделенных на участки, диаметры перфораций каждого из которых и диаметры

5 каждого участка секций выполнены увеличивающимися по ходу движения нагреваемой

среды, а торцы крайних секций скошены.

Теплообменник работает следующим

0 образом.

В зависимости от требуемой величины

теплосъема жидкостный теплоноситель (ЖТ) через регулирующий трехходовой клапан

19, управляемый сигналом от преобра5 зователя 20 датчика 2 выходной

температуры ЖТ, распределяется между сребренными и гладкими трубами пучка,

протекая через которые ЖТ, в зависимости от назначения теплообменника, нагревается

или охлаждается и поступает в выходную

камеру 5, откуда ЖТ выводится через патрубок 7.

В сребренные трубы пучка ЖТ подается через патрубок 6; входную камеру 3, внутренний

перфорированный трубопровод 4.

Снаружи теплообменные трубы омываются

газовым теплоносителем (ГТ), который , проходя через межтрубное пространство, отдает или получает тепло от

ЖТ, проходящего по трубам.

Регулирование теплосьема в теплообменнике

осуществляется в два этапа - при уменьшении теплосъема от максимума до

минимума, вначале увеличивается доля ЖТ, поступающего в гладкотрубную часть пучка,

а затем при достижении полного перепуска ЖТ, в обвод сребренной части пучка, по

гладким трубам управляющим сигналом преобразователя 20 включается газораспределительное

устройство 10, которое обес- печивает дальнейшее уменьшение теплосъема до минимума.

При увеличении теплосьема от минимума до максимума регулирование осуществляется

в обратном порядке - вначале работает газораспределительное устройство

10, а затем ЖТ постепенно начинает подаваться в сребренные трубы пучка до

достижения полного прекращения подачи ЖТ в гладкие трубы.

Газораспределительное устройство работает следующим образом.

Максимальный теплосъем в теплообменнике достигается при размещении запорного

элемента в верхнем положении, в котором лепестки 17 поворотных заслонок

16 под действием сил тяжести перекрывают сечение полой конической перегородки 12

газораспределительного устройства 10, через который осуществляется доступ ГТ в

центральную газоотводящую трубу 9, а лепестки 18 находятся в поднятом положении,

открывая доступ ГТ через кольцевой канал 13 газораспределительного устройства к теплообменным трубам.

Минимальный теплосъем в теплообменнике достигается при размещении запорного

элемента в верхнем положении, в котором лепестки 17 поворотных заслонок

поджимаются цилиндрическим упором 14 к стенкам запорного элемента 15, а лепестки

18 при этом перекрывают доступ ГТ по кольцевому зазору 13 к теплообменным трубам.

Перемещение запорного элемента осу- ществляется приводом по управляющему сигналу преобразователя 20.

Применение предлагаемого устройства позволяет увеличить теплосъем на единицу

объема и массы теплообменника; обеспечить эффективное использование всей поверхности

нагрева за счет получения равномерной теплонапряженности труб по длине

теплообменника; повысить экономичность путем улучшения регулировочных характеристик;

уменьшить аэродинамическое сопротивление; повысить эксплуатационную

надежность за счет обеспечения тепловых деформаций и исключить тепловой и гидравлической

развертки по поверхности нагрева .

Внедрение указанного устройства планируется

на блочно-комплектных газотурбинных электростанциях ЭГ-2500 и находится на стадии разработки рабочей

конструкторской документации.

Экономический эффект от внедрения

предлагаемого устройства ориентировочно составляет 26,0 тыс,руб. в год на один теплообменник

тепловой мощностью 1 МВт.

Формула изобретения

1. Теплообменник, содержащий вертикальный корпус с центральной газоотводя-

щей трубой и навитой вокруг последней теплообменной поверхностью, подключенной

к патрубкам подвода и отвода нагреваемой среды, а также патрубками подвода и

отвода греющего газа и газоперепускаю- щим устройством, отличающийся тем,

что, с целью интенсификации теплообмена и повышения надежности, он снабжен вертикальным

трубным пучком с входным верхним и выходным нижним коллектором

соответственно подвода и отвода нагреваемой среды, теплообменная поверхность

размещена с образованием кольцевого зазора со стенкой корпуса, трубы пучка размещены

по спиралям, оси которых наклонены под острым углом к продольной оси корпуса

, выполнены с ребрами диаметром, монотонно уменьшающимся по ходу греющего

теплоносителя, и шагом между витками спирали , увеличивающимся по ходу греющего

теплоносителя, при этом спирали расположены в пучке с частичным перекрытием в

свету витков одной из них витками соседних спиралей, патрубок подвода греющего газа

выполнен коническим и подключен к днищу корпуса большим основанием корпуса, газораспределительное

устройство выполнено в виде соосно установленных на входе и

выходе конического патрубка соответственно цилиндрического упора и полой конической

перегородки, между которыми размещен с возможностью вертикального

перемещения запорный элемент, причем перегородка установлена с образованием

кольцевого канала со стенкой патрубка, а запорный элемент выполнен в виде полого

конуса с закрепленными на меньшем основании , обращенными в сторону упора, поворотными

заслонками.

2.Теплообменник по п.1, о т л и ч а ю-

щ и и с я тем, что ребра труб выполнены с высотой и расположены с шагом, соответственно

уменьшающейся и увеличивающимся по ходу греющего газа.

3.Теплообменник по п.1, о т л и ч а ю- щ и и с я тем, что входной коллектор выпол0

нен Е виде торообразной камеры со штуцером , внутри которой концентрично подключенный

к последнему перфорированный трубопровод, выполненный из двух симметричных

секций, разделенных на участки, диаметры перфораций каждого из которых и

диаметры каждого1 участка секций выполнены увеличивающимися по ходу движения

нагреваемой среды, а торцы крайних секций скошены.

Комментарии