Теплообменный аппарат - RU182252U1

Код документа: RU182252U1

Чертежи

Описание

Заявляемое устройство относится к области теплотехники, в частности, к рекуперативным теплообменным аппаратам.

Известен теплообменный аппарат, содержащий трубный пучок из закрепленных в трубных решетках металлических теплопередающих трубок и расположенной в межтрубном пространстве пучка перегородки, вставленный в металлический корпус с одним патрубком подвода и одним патрубком отвода теплоносителя трубной полости, расположенными на противоположных концах корпуса аппарата и с двумя патрубками подвода теплоносителя межтрубной полости и одним патрубком отвода теплоносителя. (Г.Н. Данилова, С.Н. Богданов и др. «Теплообменные аппараты холодильных установок», стр. 91. Рис. 42, издательство «Машиностроение», 1973 г., Ленинград).

Основными недостатками известного устройства являются большие вес и габариты, а также низкая эффективность теплопередачи и повышенное гидравлическое сопротивление.

Известен теплообменный аппарат типа ТТАИ, выбранный в качестве прототипа, содержащий трубный пучок из закрепленных в трубных решетках спирально профилированных металлических теплопередающих трубок и расположенной в межтрубном пространстве пучка по крайней мере одной перегородки в виде ленты, охватывающей трубки витками, смещенными друг относительно друга, свободно вставленный в металлический спиральношовный корпус с одним патрубком подвода и одним патрубком отвода теплоносителя трубной полости, расположенными на противоположных концах корпуса аппарата и с двумя патрубками подвода теплоносителя межтрубной полости, расположенными на общей образующей корпуса на противоположных концах корпуса аппарата, и одним патрубком отвода теплоносителя межтрубной полости, расположенным на диаметрально противоположной образующей корпуса в точке, равноудаленной от обоих патрубков подвода теплоносителя межтрубной полости. (В.Г. Барон, «Теплообменным аппаратам ТТАИ - 25 лет», журнал С.O.K. №5(185) май 2017 г., стр. 50-55 (фото 2, нижний ряд, средняя фотография, аппарат второй справа), Москва и ТУ 3113-001-00162286-2015 стр. 15).

Использование пучка из спирально профилированных теплопередающих трубок с перегородками в виде ленты, охватывающей трубки витками, смещенными друг относительно друга, свободно вставляемого в металлический спиральношовный корпус позволяет по сравнению с аналогом снизить вес и габариты теплообменного аппарата и повысить эффективность теплопередачи, при этом гидравлическое сопротивление остается повышенным.

Задачей предлагаемого технического решения является повышение эффективности теплопередачи и снижение гидравлического сопротивления и веса теплообменного аппарата.

Использование для сборки пучка теплопередающих трубок, которые независимо друг от друга имеют вдоль своей длины изгибы, а также применение нескольких перегородок с периодически изменяющимися направлениями витков на противоположное позволяют турбулизировать поток среды межтрубного пространства, что повышает эффективность теплопередачи.

Выполнение трубных решеток составными, состоящими как из жестких, так и из нежестких элементов, скрепленных между собой и концами теплопередающих трубок композитным материалом, а также выполнение этих элементов из металла и придание жестким элементам цилиндрической формы позволяет снизить расход композитного материала.

Изготовление трубного пучка так, что напротив по крайней мере двух патрубков межтрубной полости имеются места, где теплопередающие трубки в пучке отсутствуют, а также изготовление обоих патрубков подвода межтрубной полости с диаметром, большим диаметра корпуса позволяет снизить скорость среды межтрубного пространства на входе и/или выходе, что снижает местное сопротивление.

Соблюдение расстояния от ближайшей к трубной решетке перегородки в пределах от 0,5 Д до 2,5 Д, где Д - внутренний диаметр патрубка межтрубной полости, а также соблюдение шага между соседними перегородками в пределах от 500 мм до 1500 мм позволяет не загромождать пространство в районе патрубков межтрубной полости и ведет к снижению гидравлического сопротивления.

Изготовление по крайней мере одного патрубка с уплотнительной поверхностью в виде усеченного конуса позволяет выполнить разъемное соединение между патрубком и подходящими к нему элементами без фланцев, что снижает вес аппарата.

Расположение патрубка отвода теплоносителя межтрубной полости на расширенной части корпуса, выполненной в виде трубы большего диаметра, чем диаметр корпуса, установленной эксцентрично относительно оси корпуса, позволяет снизить скорость среды межтрубного пространства на выходе, что снижает местное сопротивление.

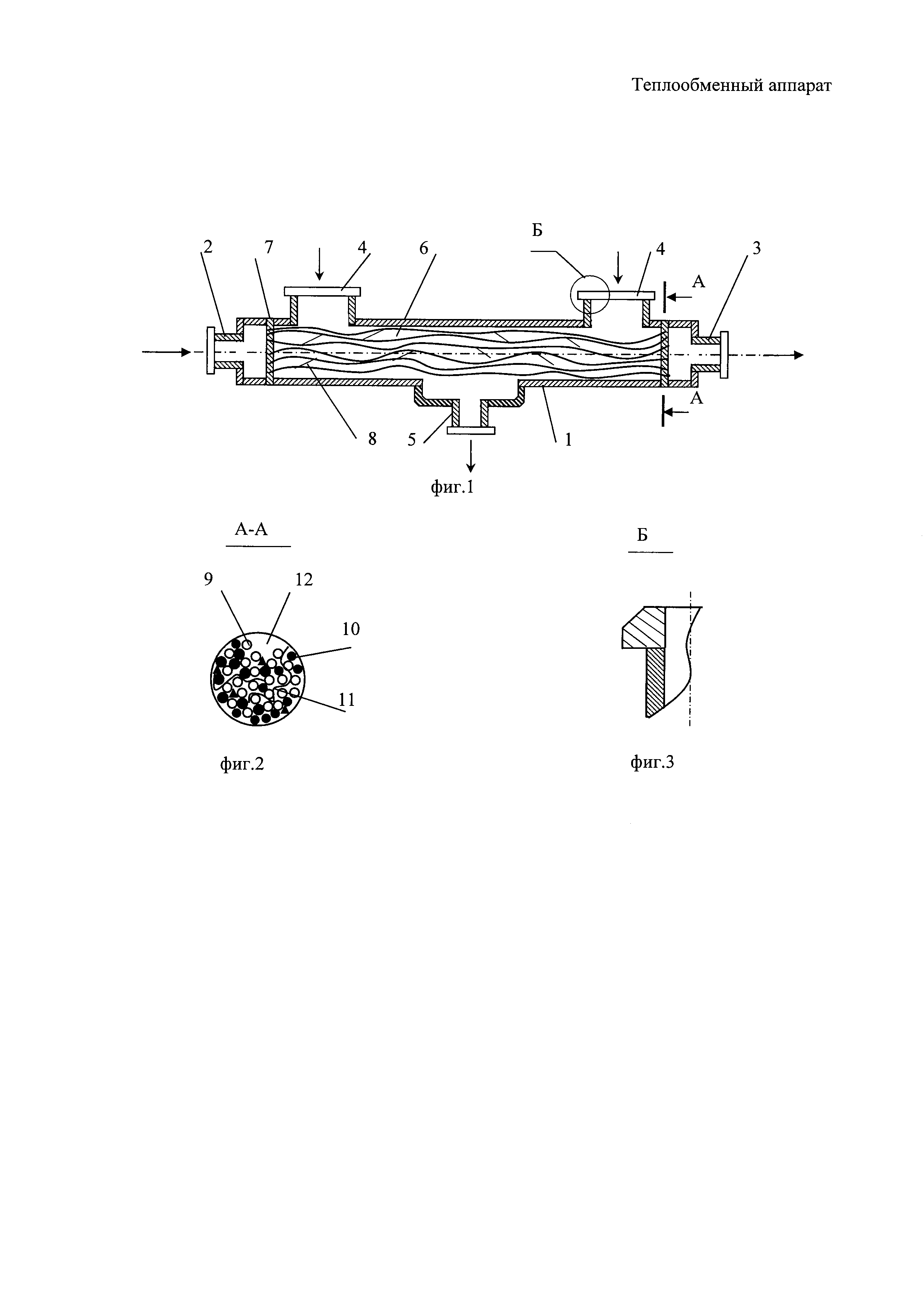

На фиг. 1. представлен заявляемый теплообменный аппарат. Поз.1 - металлический спиральношовный корпус, поз. 2 - патрубок подвода, поз. 3 - патрубок отвода теплоносителя трубной полости, расположенные на противоположных концах корпуса, поз. 4 - два патрубка подвода теплоносителя межтрубной полости, расположенные на общей образующей корпуса на противоположных концах корпуса, поз. 5 - патрубок отвода теплоносителя межтрубной полости, расположенный на диаметрально противоположной образующей корпуса в точке, равноудаленной от обоих патрубков подвода теплоносителя межтрубной полости, причем по крайней мере один патрубок межтрубной полости имеет диаметр, больший диаметра корпуса. Поз. 6 - трубный пучок, собранный из спиральнопрофилированных металлических теплопередающих трубок, которые независимо друг от друга имеют вдоль своей длины изгибы. Поз. 7 - составные трубные решетки. В межтрубном пространстве пучка расположены перегородки поз.8 в виде лент, охватывающих трубки витками, смещенными друг относительно друга, причем направление витков перегородок периодически меняется на противоположное. Шаг между соседними перегородками находится в пределах от 500 мм до 1500 мм, а расстояние от ближайшей к трубной решетке перегородки находится в пределах от 0,5 Д до 2,5 Д, где Д - внутренний диаметр патрубка межтрубной полости.

На фиг. 2 представлена составная трубная решетка, элементы которой скреплены между собой и концами теплопередающих трубок композитным материалом. Поз. 9 -теплопередающая трубка, поз. 10 - жесткий элемент, имеющий цилиндрическую форму, поз. 11 - нежесткий элемент, поз. 12 - область трубной решетки, которая при свободном вставлении пучка в корпус, располагается напротив по крайней мере одного патрубка межтрубной полости, причем в этой области имеется по крайней мере одно место, где теплопередающие трубки в пучке отсутствуют.

На фиг. 3 представлен по крайней мере один патрубок, который имеет уплотнительную поверхность в виде усеченного конуса.

Теплообменный аппарат работает следующим образом. Теплоноситель трубной полости через патрубок подвода 2 входит в трубный пучок 6, закрепленный в трубных решетках 7, которые состоят из жестких элементов 10 и нежестких элементов 11, скрепленных между собой и концами теплопередающих труб 9 композитным материалом. Пройдя по трубной полости, он выходит из аппарата через патрубок отвода 3. Теплоноситель межтрубной полости, делясь на два потока, входит в межтрубную полость через два патрубка подвода 4, которые имеют диаметр, больший диаметра корпуса 1, и по крайней мере один из них располагается напротив части трубного пучка соответствующей области 12 трубной решетки, где теплопередающие трубки в пучке отсутствуют. Двигаясь по межтрубной полости к патрубку отвода 5, который располагается на расширенной части корпуса, выполненной в виде трубы большего диаметра, чем диаметр корпуса, установленной эксцентрично относительно оси корпуса, поток турбулизируется изгибами теплопередающих труб и перегородкой 8 в виде ленты, охватывающей трубки витками, смещенными друг относительно друга, причем направление витков перегородки периодически меняется на противоположное.

Использование заявляемого технического решения позволяет повысить эффективность теплообменного аппарата, снизить его гидравлическое сопротивление и вес.

Реферат

Теплообменный аппарат содержит металлический спиральношовный корпус с одним патрубком подвода и одним патрубком отвода теплоносителя трубной полости, расположенными на противоположных концах корпуса аппарата, и с двумя патрубками подвода теплоносителя межтрубной полости, расположенными на противоположных концах корпуса аппарата, и одним патрубком отвода теплоносителя межтрубной полости, расположенным в центральной части корпуса аппарата, в который свободно вставлен трубный пучок. Оба патрубка подвода теплоносителя межтрубной полости расположены на общей образующей корпуса, а патрубок отвода теплоносителя межтрубной полости расположен на диаметрально противоположной образующей корпуса в точке, равноудаленной от обоих патрубков подвода теплоносителя межтрубной полости, причем оба патрубка подвода теплоносителя межтрубной полости имеют диаметр, больший диаметра корпуса. Патрубок отвода теплоносителя межтрубной полости расположен на расширенной части корпуса, выполненной в виде трубы большего диаметра, чем диаметр корпуса, установленной эксцентрично относительно оси корпуса. Трубный пучок состоит из закрепленных в трубных решетках спирально профилированных металлических теплопередающих трубок, которые независимо друг от друга имеют вдоль своей длины изгибы, и расположенные в межтрубном пространстве пучка перегородки в виде лент, охватывающих трубки витками, смещенными друг относительно друга, причем направление витков перегородок периодически меняется на противоположное. Шаг между соседними перегородками находится в пределах от 500 мм до 1500 мм, а расстояние от ближайшей к трубной решетке перегородки находится в пределах от 0,5 Д до 2,5 Д, где Д - внутренний диаметр патрубка межтрубной полости. Составные трубные решетки включают как металлические жесткие, например, цилиндрические, так и металлические нежесткие элементы, скрепленные между собой и концами теплопередающих трубок композитным материалом. В трубном пучке напротив по крайней мере обоих патрубков подвода межтрубной полости имеются места, где теплопередающие трубки в пучке отсутствуют. По крайней мере один патрубок имеет уплотнительную поверхность в виде усеченного конуса.

Комментарии