Испарительный теплообменный аппарат со змеевиком из ребристых эллиптических труб в сборе - RU2529765C1

Код документа: RU2529765C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к усовершенствованию труб в змеевике в сборе для использования в испарительном теплообменном аппарате, где змеевик в сборе должен монтироваться на трубопроводе или объеме устройства, в котором внешние теплоносители, как правило, жидкость (обычно вода) и газ (обычно воздух), обтекают снаружи змеевик в сборе, охлаждая внутренний теплоноситель, проходящий внутри трубы змеевика в сборе. Указанные улучшения касаются использования труб или сегментов труб, имеющих в основном эллиптическое поперечное сечение в сочетании с ориентацией и компоновкой труб и интервалом между ними, а также в сочетании с высотой и толщиной ребер и интервалом между ними, где все указанные характеристики должны быть хорошо согласованы, чтобы обеспечить повышенные коэффициенты теплопередачи при неожиданно относительно низком перепаде давления воздуха, что создает большой объем воздуха и в общей сложности обеспечивает очень высокую производительность по теплообмену.

Ребристый змеевик в сборе согласно настоящему изобретению, в котором использованы трубы, имеющие ребристые сегменты с в основном эллиптическими поперечными сечениями, особенно эффективно устанавливать в противоточном испарительном теплообменнике, так что вода течет сверху вниз через змеевик в сборе снаружи, в то время как воздух движется через змеевик в сборе снаружи и вверх, однако это не является обязательным. Змеевик в сборе согласно настоящему изобретению может также быть использован в параллельно-точном испарительном теплообменнике, где воздух перемещается через змеевик в сборе в том же самом направлении, что и вода, а также в поперечноточном испарительном теплообменнике, где воздух перемещается через змеевик в направлении, поперечном потоку воды. Испарение воды приводит к охлаждению змеевика в сборе и внутреннего жидкого теплоносителя, протекающего внутри труб, образующих змеевик в сборе.

Указанные трубы могут быть использованы в змеевике в сборе, входящем в состав испарительного теплообменника, где указанный змеевик в сборе выполнен в виде батареи, состоящей из нескольких, а предпочтительно из большого количества труб, которые могут иметь множество различных компоновок. Предпочтительно, чтобы эти трубы в основном были скомпонованы в виде горизонтально расположенных рядов, пересекающих путь потока воздуха и воды, которые протекают снаружи через змеевик в сборе, независимо от того, являются ли пути потоков воздуха и воды встречными, параллельными или поперечноточными. Концы труб могут быть подсоединены к коллектору или сборнику для правильного распределения внутреннего теплоносителя. Внутренний теплоноситель может представлять собой нагревающую текучую среду, охлаждающую текучую среду или рабочую текучую среду, используемую в технологических процессах различных типов, где температуру внутреннего теплоносителя необходимо изменять, как правило, но не исключительно, путем охлаждения и часто, но не исключительно, путем конденсации, в результате теплопередачи через стенки труб внешними теплоносителями.

Как правило, в испарительном теплообменном аппарате используется несколько змеевидных труб для змеевиков в сборе, причем указанные змеевидные трубы часто относятся к типу труб, который является предпочтительным с точки зрения простоты изготовления эффективных змеевиков в сборе из указанных труб. Хотя имеются другие типы труб, пригодные для испарительного теплообменного аппарата по настоящему изобретению, далее в основном описываются (но не в качестве ограничения) трубы и змеевики в сборе применительно к указанным предпочтительным змеевидным трубам. Далее для лучшего понимания взаимосвязи между компонентами труб и змеевика в целом, в котором использованы змеевидные трубы, следует описание известного уровня техники. Каждая змеевидная труба содержит множество частей двух разных типов: «сегменты» и «колена с углом 180 градусов». В основном сегменты представляют собой прямые участки труб, соединенные коленами с углом 180 градусов, которые представляют собой искривленные части, иногда называемые «петлями», придающими каждой трубе змеевидную конструкцию. В предпочтительном варианте змеевика в сборе по настоящему изобретению трубы, которые в основном могут быть прямыми по своей конструкции (здесь они называются «прямые трубы»), или сегменты каждой из змеевидных труб в основном имеют эллиптическое поперечное сечение, а колена с углом 180 градусов могут иметь любую желаемую форму и, как правило, имеют в основном круглое, эллиптическое или серпообразное поперечное сечение либо поперечное сечение иной формы. В основном горизонтальный максимальный размер эллиптических сегментов обычно меньше или равен в основном горизонтальному размеру поперечного сечения колен с углом 180 градусов, особенно в том случае, если колена с углом 180 градусов имеют круглое поперечное сечение. Если это необходимо, то колена с углом 180 градусов могут иметь эллиптическое поперечное сечение или серповидное поперечное сечение, но обычно легче изготовить колена с углом 180 градусов с круглым поперечным сечением. Сегменты смежных по горизонтали змеевидных труб отделены друг от друга интервалом, превышающим горизонтальное поперечное сечение колен с углом 180 градусов, когда колена с углом 180 градусов контактируют друг с другом, либо они могут быть отделены вертикально ориентированными распорками между коленами с углом 180 градусов, в зависимости от конструктивных характеристик испарительного теплообменного аппарата, в котором используются упомянутые змеевики в сборе.

В змеевиках в сборе прямые трубы или сегменты змеевидных труб предпочтительно в основном компоновать в горизонтальные ряды, пересекающие пути протекания воды и воздуха, которые обтекают снаружи змеевик в сборе, независимо от того, являются ли пути протекания воды и воздуха встречно-параллельными, параллельными или поперечноточными.

В патентах США № 4755331 и № 7296620 раскрыты известные испарительные теплообменники, в которых использованы змеевики в сборе, выполненные из змеевидных труб в основном с эллиптическими поперечными сечениями, причем содержание этих патентов целиком включено в эту заявку по ссылке, а права на них принадлежат компании Evapco, Inc., являющейся правопреемником настоящего изобретения. Эти патенты не раскрывают или не рассматривают использование ребристых труб в змеевике в сборе, входящем в состав испарительного теплообменного оборудования.

Известны ребристые трубы в змеевиках в сборе для сухих (не испарительных) теплообменников, которые используются из-за большей площади поверхности, обеспечиваемой ребрами, рассеивающими тепло под воздействием подаваемого воздуха, проходящего снаружи через змеевик в сборе, входящий в состав сухого теплообменника. В основном ребра в указанных сухих теплообменниках не оказывают значительного отрицательного воздействия на поток воздуха через змеевик в сборе, входящий в состав сухого теплообменника. Ребристые змеевики также широко используются для рассеивания тепла в окружающий воздух в соответствующих узлах таких изделий, как домашние холодильники.

Примеры змеевиков в сборе для сухих теплообменников, выполненных с использованием ребер в виде листов или пластин с отверстиями, через которые проходят сегменты, обычно имеющие эллиптические поперечные сечения, раскрыты в патентах США №№ 5425414, 5799725, 6889759 и 7475719, принадлежащих компании Evapco, Inc. Однако указанные змеевики в сборе непригодны для использования с испарительными теплообменниками, поскольку упомянутые листы или пластины неблагоприятно влияют на турбулентное смешивание воздуха и воды, которые должны проходить снаружи через змеевик в сборе и обеспечивать испарительный теплообмен.

Evapco, Inc. и другие компании используют ребристые трубчатые змеевики в сборе в испарительных теплообменниках, где сегменты труб в змеевиках в сборе имеют круглые поперечные сечения и включают в себя ребра, идущие по длине отдельных сегментов труб. Сегменты с круглыми поперечными сечениями относительно легко снабдить ребрами, например, путем обертывания сегментов металлической лентой методом спиралевидной навивки с образованием ребер. Эти ребристые трубы используются в испарительных теплообменниках, но в ограниченных случаях и с ограниченным успехом. В первую очередь, змеевики из круглых труб с ребрами используются в сухих теплообменниках для повышения холодопроизводительности при холодной погоде, когда не требуется большая производительность и когда использование воды в качестве внешнего теплоносителя может привести к замерзанию и другим проблемам. Указанные направления использования нашли весьма ограниченное применение и оказались проблематичными в отличие от подхода к совершенствованию основной функции испарительного охлаждения согласно настоящему изобретению. Во-вторых, хотя змеевики из круглых труб с ребрами также используются для улучшения испарительного охлаждения, это не приносит больших успехов. Хотя наличие ребер увеличивает коэффициент теплопередачи, в рамках существующего уровня техники это увеличение сводится на нет, поскольку присутствие ребер одновременно вызывает уменьшение потока воздуха через змеевик, что приводит к снижению производительности.

Змеевик из ребристых труб в сборе по настоящему изобретению дает ряд значительных преимуществ. Правильное сочетание формы труб, интервала между трубами, высоты ребер и количества ребер на один дюйм привело в результате к исключительному и неожидаемому повышению теплопроизводительности испарительного теплообменника. Геометрия труб, а также их ориентация и компоновка со змеевиком в сборе играют существенную роль в турбулентном смешивании воздуха и воды. Используемая в основном эллиптическая форма поперечного сечения сегментов обеспечивает преимущества, связанные с большой площадью поверхности труб в змеевике в сборе, большим эффективным потоком и повышенной теплопередачей рабочей среды внутри труб и улучшенными характеристиками потоков внешнего воздуха и воды. Неожиданным результатом использования настоящего изобретения является малое сопротивление прохождению воздуха и воды снаружи через змеевик в сборе, что позволяет использовать больший объем воздуха, обеспечивающий дополнительную теплопроизводительность по сравнению с известными системами, без использования дополнительной энергии, необходимой для вентилятора. Ребристые трубы обеспечивают увеличенную площадь поверхности для теплообмена с трубами и способствуют турбулентному смешиванию воздуха и воды, протекающих снаружи через змеевик в сборе, что улучшает конвективный теплообмен между воздухом и водой. Ребристые трубы занимают пространство, что может препятствовать протеканию воды и воздуха, а значит, следует ожидать значительного перепада бокового давления воздуха, что потребует более мощных двигателей для вентиляторов, нагнетающих воздух через змеевик в сборе в теплообменнике. Однако ребристые трубы, обычно имеющие эллиптические поперечные сечения с характеристиками согласно настоящему изобретению, не только обеспечивают хорошее согласование между увеличенной площадью поверхности змеевика в сборе для теплопроводного теплообмена с любой текучей средой, протекающей внутри труб, и турбулентным смешиванием воздуха и воды для конвективного теплообмена, но также обеспечивает неожиданно существенное уменьшение перепада бокового давления воздуха через змеевик в сборе, при поддержании весьма значительного увеличения коэффициента внешней теплопередачи.

Общая производительность змеевика в сборе согласно настоящему изобретению и испарительных теплообменников, которые их содержат, значительно повышается по сравнению с номинальной, причем при определенных обстоятельствах имеет место даже снижение издержек в сравнении с увеличением производительности. Например, издержки на тонну охлаждения могут быть сокращены путем замены змеевика в сборе, где используются больше не ребристых труб, на змеевик в сборе, в котором используется меньшее количество ребристых труб согласно настоящему изобретению. Вдобавок, испарительный теплообменник заданного размера, в котором используются трубы без ребер согласно известному уровню техники, может быть заменен на испарительный теплообменник меньшего размера согласно настоящему изобретению, который обеспечивает такие же или улучшенные тепловые характеристики. Кроме того, использование змеевика в сборе, имеющего ребристые трубы согласно настоящему изобретению, может значительно уменьшить необходимую энергию для вентилятора и, следовательно, сократить общее энергопотребление по сравнению со змеевиком в сборе того же размера, но без ребер.

В различных отраслях промышленности используются различные типы теплообменных аппаратов: от простых систем кондиционирования в зданиях до таких технологических процессов, как перегонка нефти, охлаждение электростанций и др. Как правило, в системах косвенного теплообмена рабочая среда, используемая в любом из указанных или других приложений, подвергается нагреванию или охлаждению благодаря протеканию внутри змеевика в сборе, выполненного из теплопроводного материала, как правило, металла, такого как алюминий, медь, гальванизированная сталь или нержавеющая сталь. Тепло передается через стенки из теплопроводного материала, из которого выполнен змеевик, в окружающую атмосферу или, в теплообменном аппарате, в другую теплообменную среду, как правило, воздух и/или воду, протекающую через змеевик в сборе снаружи, где тепло обычно передается от нагретой рабочей среды внутри змеевика в сборе в охлаждающую теплообменную среду вне змеевика в сборе, в результате чего внутренняя рабочая текучая среда охлаждается, а внешняя теплообменная среда нагревается.

В испарительном теплообменном аппарате косвенного действия, где используется змеевик в сборе, выполненный из ребристых труб согласно настоящему изобретению, тепло передается с использованием косвенного испарительного обмена, где присутствуют три среды: газ, как правило, воздух (соответственно, такой газ обычно называется далее, но не как ограничение, «воздухом»), рабочая среда, текущая внутри змеевика в сборе, состоящего из труб, и испарительная охлаждающая жидкость, как правило, вода (соответственно, указанная внешняя теплообменная или охлаждающая жидкость обычно называется далее, но не как ограничение, «водой»), которая распределяется снаружи змеевика в сборе, через который протекает рабочая среда, причем эта вода также контактирует и смешивается с воздухом или другим газом, обтекающим змеевик в сборе. Рабочая среда сначала обменивается сухим теплом с испарительной жидкостью посредством косвенного теплопереноса между трубами змеевика в сборе, поскольку она непосредственно не контактирует с испарительной жидкостью, а затем воздушный поток и испарительная жидкость обмениваются теплом и массой при контакте друг с другом, в результате чего увеличивается испарительное охлаждение.

В других вариантах для повышения производительности прямой испарительный теплообмен может использоваться вместе с косвенным испарительным теплообменом, касающимся змеевика в сборе, выполненного из ребристых труб согласно настоящему изобретению, как более подробно объясняется ниже. В испарительном теплообменом аппарате прямого действия воздух или другой газ и вода или другая охлаждающая жидкость может проходить через теплообменную среду прямого действия, называемую заливаемым оросителем, где вода или другая охлаждающая жидкость распределяется затем в виде тонкой пленки по расширенной поверхности оросителя, обеспечивая максимальную эффективность охлаждения. Воздух и вода контактируют друг с другом непосредственно через поверхность оросителя, на которой испаряется малая часть распределенной воды, в результате чего при прямом испарительном охлаждении воды, которая обычно собирается в поддоне для циркуляции через заливаемый ороситель и змеевик в сборе, используемый в устройстве для косвенного теплообмена.

Испарительные теплообменники обычно используются для теплоотдачи в виде охладителей или конденсаторов. Таким образом, устройство по настоящему изобретению может использоваться как охладитель, где рабочая текучая среда представляет собой однофазную среду, как правило, жидкость и часто воду, хотя это может быть газ, не конденсирующийся при температурах и давлениях, при которых работает устройство. Устройство по настоящему изобретению также можно использовать в качестве конденсационного аппарата, где рабочая текучая среда представляет собой двухфазную или многофазную среду, которая включает в себя конденсируемый газ, такой как аммиак или хладагент FREON® или другой хладагент в конденсационной системе, при температурах или давлениях, при которых работает устройство, как правило, как часть рефрижераторной системы, где рабочая среда сжимается, а затем испаряется для обеспечения желаемого эффекта охлаждения. Когда устройство используется в качестве конденсационного аппарата, конденсат собирается в одном или нескольких приемниках конденсата или передается непосредственно на соответствующее холодильное оборудование, имеющее регулирующий вентиль или испаритель, где вновь начинается цикл охлаждения.

В настоящем изобретении используется змеевик в сборе из ребристых труб, где заявленная комбинация показателей формы, ориентации, компоновки труб и интервалов между ними, а также высота и толщина ребер и интервалов между ними должны быть хорошо согласованы для получения улучшенных коэффициентов теплопередачи при неожиданно относительно низком перепаде давления воздуха, которое обеспечивает большой объем воздуха. Указанная комбинация увеличенных коэффициентов теплопередачи с большим объемом воздуха создает очень высокую производительность по теплообмену.

Определения

Используемые здесь формы единственного числа включают в себя ссылки на множественное число, а формы множественного числа включают в себя ссылки на единственное число, если из контекста в явном виде не следует иное.

Некоторые термины используются в последующем описании только лишь для удобства, но не как ограничение. Слова, обозначающие направление, такие как «низ», «верх», «спереди», «сзади», «левый», «правый», «боковые стороны», «вверх» и «вниз», означают направления на чертежах, на которые сделаны ссылки, причем эти термины не являются ограничениями по ориентации, в которой может быть использовано изобретение, его компоненты и устройство. Указанная терминология включает в себя, в частности, вышеупомянутые слова, их производные и слова, имеющие аналогичный смысл.

Используемый здесь термин «приблизительно» в отношении любого численного значения означает, что это численное значение имеет некоторый дрейф, не являющийся критическим с точки зрения выполнения функции или правильной работы описываемой компоненты или системы либо подсистемы, с которой эта компонента используется, причем это численное значение может отклоняться на плюс 5% или минус 5% от установленного значения. Используемый здесь термин «в основном» или его производные применительно к любому элементу или параметру означает, что данный элемент имеет базовую форму либо параметр имеет одно и то же базовое направление, ориентацию или т.п. в той степени, в которой выполнение функции данного элемента или параметра не окажется под угрозой в результате какого-либо изменения данного элемента или параметра. В качестве примера, но не как ограничение, сегменты, имеющие «в основном поперечное сечение эллиптической формы», относятся не только к поперечному сечению в виде правильного математического эллипса, но также к поперечным сечениям в виде овала, квадратообразным поперечным сечениям или т.п., но не относятся к круглому поперечному сечению или прямоугольному поперечному сечению. Аналогичным образом, элемент, который может быть описан как «в основном перпендикулярный» или «в основном параллельный» другому элементу, может быть ориентирован под углом, несколько большим или меньшим чем точно 90°, по отношению к «в основном перпендикулярному», или под углом, несколько большим или меньшим чем точно 0°, или ориентирован идеально параллельно по отношению к «в основном параллельному», где указанные отклонения не оказывают существенного неблагоприятного влияния на функционирование устройства.

Используемый здесь термин «по существу» по отношению к любому численному значению или описанию любого элемента или параметра означает точное значение или описание данного элемента или параметра, но в пределах приемлемых производственных допусков, которые не оказывают отрицательного влияния на функционирование элемента, параметра или содержащего его устройства, причем указанные отклонения из-за приемлемых производственных допусков меньше отклонений, описанных с применением терминов «приблизительно» или «в основном». В качестве примера, но не как ограничение, фраза «ребра, имеющие высоту от внешней поверхности сегментов, составляющую по существу от 23,8% до по существу 36% от номинального наружного диаметра трубы» не допускает наличия таких отклонений, которые неблагоприятно скажутся на рабочих характеристиках, так что ребра не должны быть слишком короткими или слишком высокими, что обеспечит желаемое улучшение рабочих характеристик.

Используемый здесь термин «толщина» применительно к толщине ребер относится к толщине ребер до их обработки (выполняемой после монтажа ребер на трубах для создания ребристых труб), такой как гальванизация труб, или змеевику в сборе, в котором используются ребристые трубы, поскольку указанная обработка скорее всего повлияет на номинальную толщину ребер, номинальную высоту ребер и номинальный интервал между ребрами. Таким образом, все упомянутые здесь размеры относятся к ребристым трубам до их последующей обработки или к змеевику в сборе, содержащему эти трубы.

Используемые здесь конкретные размеры представлены в дюймах и в скобках в сантиметрах (см), причем не выходящие за предельные значения размеры в дюймах в виде размеров в сантиметрах были вычислены на основе размеров в дюймах путем умножения размеров в дюймах на 2,54 см и округления размеров в сантиметрах до не более трех десятичных разрядов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к усовершенствованию испарительного теплообменника, содержащего объем, имеющий в основном вертикальную продольную ось, распределитель для распределения внешнего жидкого теплоносителя в объем, вентилятор, вызывающий протекание воздуха через объем в направлении в основном встречно, в основном параллельно или в основном поперек продольной оси объема, и змеевик в сборе, имеющий основную плоскость и который смонтирован в объеме так, что основная плоскость в основном перпендикулярна продольной оси объема, и так, что внешний жидкий теплоноситель протекает через змеевик в сборе снаружи в основном в вертикальном направлении потока, где змеевик в сборе содержит впускной и выпускной коллекторы и множество труб, соединяющих эти коллекторы, причем трубы проходят в основном в горизонтальном направлении и имеют продольную ось и поперечное сечение в основном эллиптической формы, имеющей большую ось и малую ось, где среднее значение длины большой оси и длины малой оси является номинальным внешним диаметром трубы, причем трубы скомпонованы в змеевике в сборе таким образом, что смежные трубы в основном разнесены относительно друг друга по вертикали в плоскостях, в основном параллельных основной плоскости, при этом смежные трубы в плоскостях, в основном параллельных основной плоскости, расположены зигзагообразно и разнесены относительно друг друга в основном по вертикали, образуя множество зигзагообразно расположенных в основном горизонтальных уровней, на которых каждая вторая труба выровнена на одном и том же в основном горизонтальном уровне в основном параллельно основной плоскости, и где трубы разнесены относительно друг друга в основном по горизонтали и в основном перпендикулярно продольной оси трубы.

Усовершенствование состоит в том, что трубы имеют внешние ребра, сформированные на внешней поверхности труб, где ребра разнесены с интервалом, соответствующим по существу от 1,5 до по существу 3,5 ребер на дюйм (2,54 см), вдоль продольной оси труб, причем ребра имеют высоту от внешней поверхности трубы, которая составляет по существу от 23,8% до по существу 36% от номинального внешнего диаметра трубы, при этом ребра имеют толщину по существу от 0,007 дюйма (0,018 см) до по существу 0,020 дюйма (0,051 см), причем трубы разнесены с межосевым интервалом в основном по горизонтали, который в основном перпендикулярен продольной оси труб и составляет по существу от 100% до по существу 131% от номинального внешнего диаметра трубы, а смежные по горизонтали трубы разнесены с межосевым интервалом в основном по вертикали, который составляет по существу от 110% до по существу 300% от номинального внешнего диаметра трубы.

В качестве труб предпочтительно использовать змеевидные трубы, имеющие множество сегментов и множество колен с углом 180 градусов, причем колена с углом 180 градусов ориентированы в основном в вертикальных плоскостях, при этом сегменты каждой трубы соединяют колена с углом 180 градусов каждой трубы и проходят между коленами с углом 180 градусов в основном в горизонтальном направлении, причем сегменты имеют продольную ось и в основном поперечное сечение эллиптической формы, имеющей большую ось и малую ось, где среднее значение длины большой оси и длины малой оси является номинальным внешним диаметром трубы, при этом сегменты скомпонованы в змеевике в сборе таким образом, что сегменты смежных труб в основном разнесены относительно друг друга по вертикали в плоскостях, в основном параллельных основной плоскости, при этом сегменты смежных труб в плоскостях, в основном параллельных основной плоскости, расположены зигзагообразно и разнесены относительно друг друга в основном по вертикали, образуя множество зигзагообразно расположенных в основном горизонтальных уровней, на которых каждый второй сегмент выровнен на том же в основном горизонтальном уровне, в основном параллельном основной плоскости, и где сегменты разнесены относительно друг друга в основном по горизонтали и в основном перпендикулярно продольной оси сегмента, соединенного с коленом с углом 180°.

В случаях использования змеевидных труб, усовершенствование заключается в том, что сегменты имеют внешние ребра, сформированные на внешней поверхности сегментов, где ребра разнесены с интервалом, соответствующим по существу от 1,5 до по существу 3,5 ребер на дюйм (2,54 см), вдоль продольной оси сегментов, причем ребра имеют высоту от внешней поверхности трубы, которая составляет по существу от 23,8% до по существу 36% от номинального внешнего диаметра трубы, при этом ребра имеют толщину по существу от 0,007 дюйма (0,018 см) до по существу 0,020 дюйма (0,051 см), причем сегменты разнесены с межосевым интервалом в основном по горизонтали, который в основном перпендикулярен продольной оси труб и составляет по существу от 100% до по существу 131% от номинального внешнего диаметра трубы, а смежные по горизонтали трубы разнесены с интервалом в основном по вертикали, составляющим по существу от 110% до по существу 300% от номинального внешнего диаметра трубы.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ, ПОКАЗАННЫХ НА ЧЕРТЕЖАХ

Последующий раздел, раскрывающий сущность изобретения, и следующее за ним подробное описание предпочтительных вариантов изобретения можно будет лучше понять при ознакомлении с ними вместе с прилагаемыми чертежами. В иллюстративных целях здесь показаны варианты чертежей, предпочтительные на сегодняшний день. Однако следует понимать, что изобретение не ограничивается буквально этими компоновками и техническими средствами.

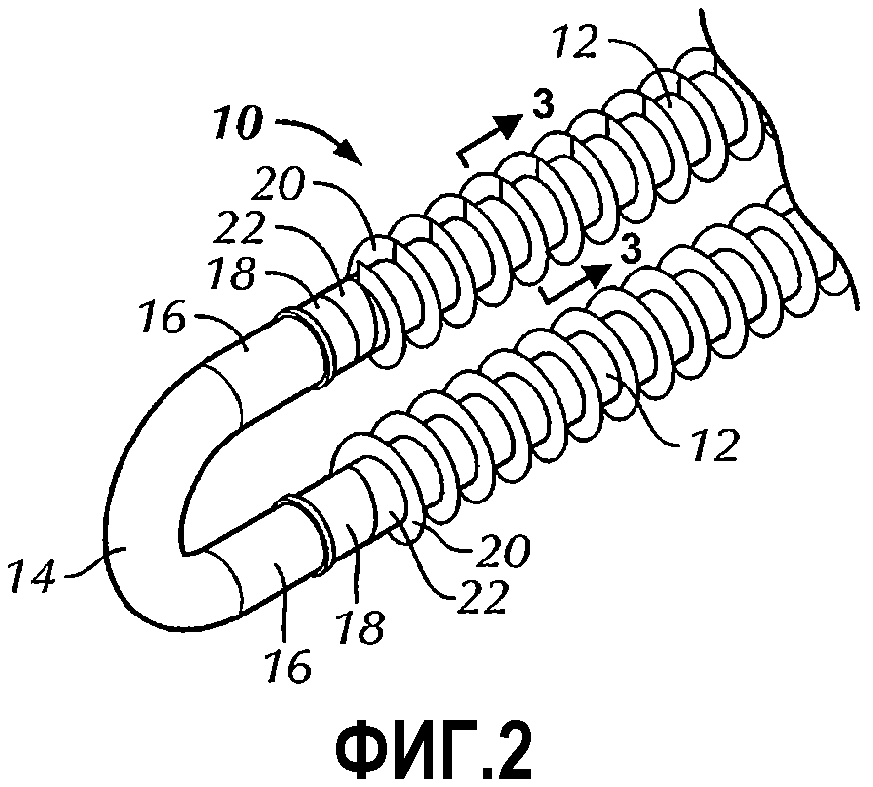

Фиг.1 - изометрическое представление одного варианта змеевидной ребристой трубы согласно настоящему изобретению, используемой вместе с другими такими ребристыми трубами в змеевике в сборе, входящем в состав испарительного теплообменного аппарата;

Фиг.2 - увеличенный вид части змеевидной трубы по фиг.1, показывающий область на фиг.1, выделенную кружком, обозначенным как «фиг.2»;

Фиг.3 - вертикальное поперечное сечение по линиям 3-3 для варианта по фиг.2;

Фиг.4 - вертикальная проекция с левого торца фиг.1, показывающая змеевидную трубу, имеющую в основном вертикальную плоскость, проходящую под углом 90° к плоскости чертежа;

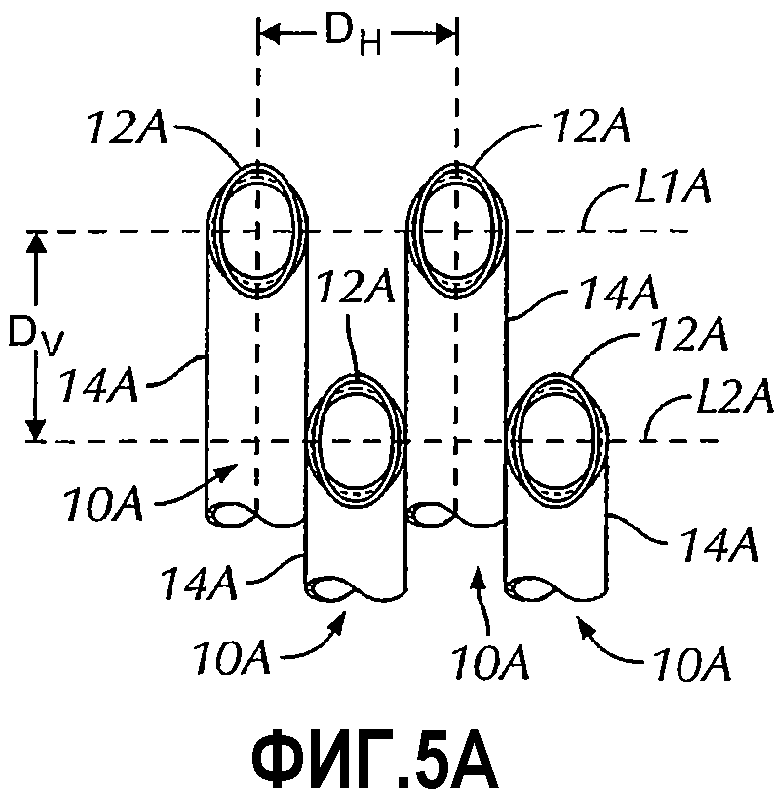

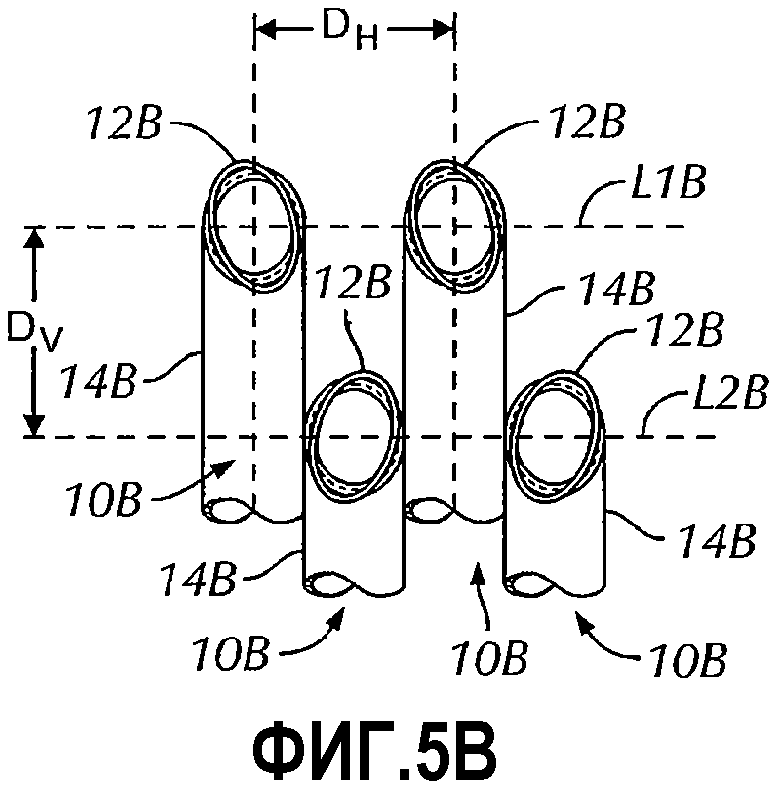

Фиг.5А - вид первого варианта, частично в виде вертикальной проекции с торца и частично в виде вертикального поперечного сечения, для части из четырех труб, входящих во множество змеевидных труб змеевика в сборе, по линиям 5-5 для варианта по фиг.1, показывающий в основном эллиптические сегменты, имеющие большие оси, в основном выровненные по вертикали, и в основном параллельные плоскости колен с углом 180 градусов, когда упомянутые трубы в основном ориентированы по вертикали, как показано применительно к трубе на фиг.4;

Фиг.5В - вид второго варианта, частично в виде вертикальной проекции с торца и частично в виде вертикального поперечного сечения, для части из четырех труб, входящих во множество змеевидных труб змеевика в сборе, по линиям 5-5 для варианта по фиг.1, показывающий в основном эллиптические сегменты, имеющие большие оси смежных труб на разных уровнях, выровненные в противоположных направлениях относительно друг друга и к плоскости колен с углом 180 градусов, как показано на фиг.4;

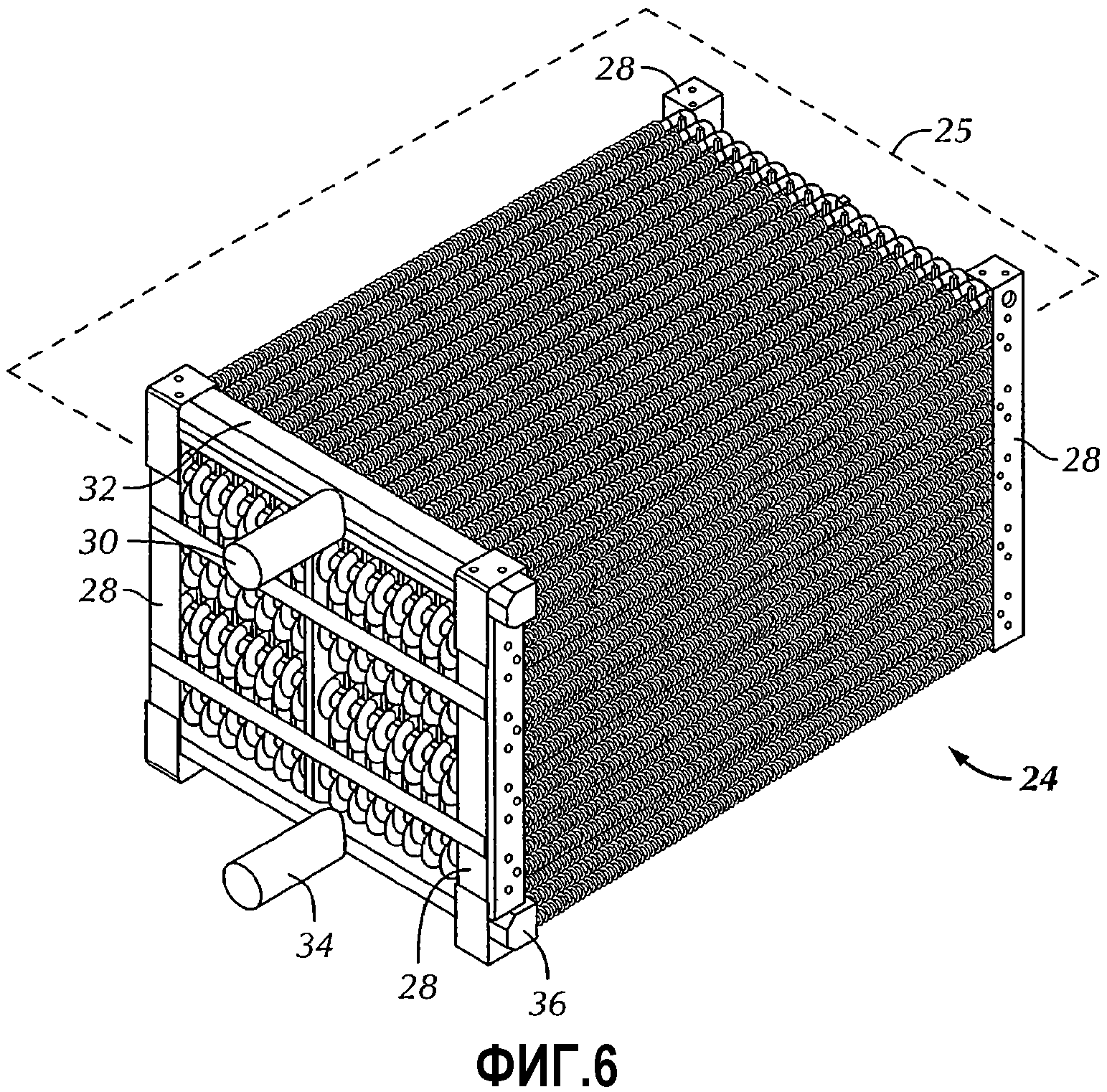

Фиг.6 - изометрическое представление одного варианта примерного змеевика в сборе, выполненного с использованием ребристых труб по настоящему изобретению;

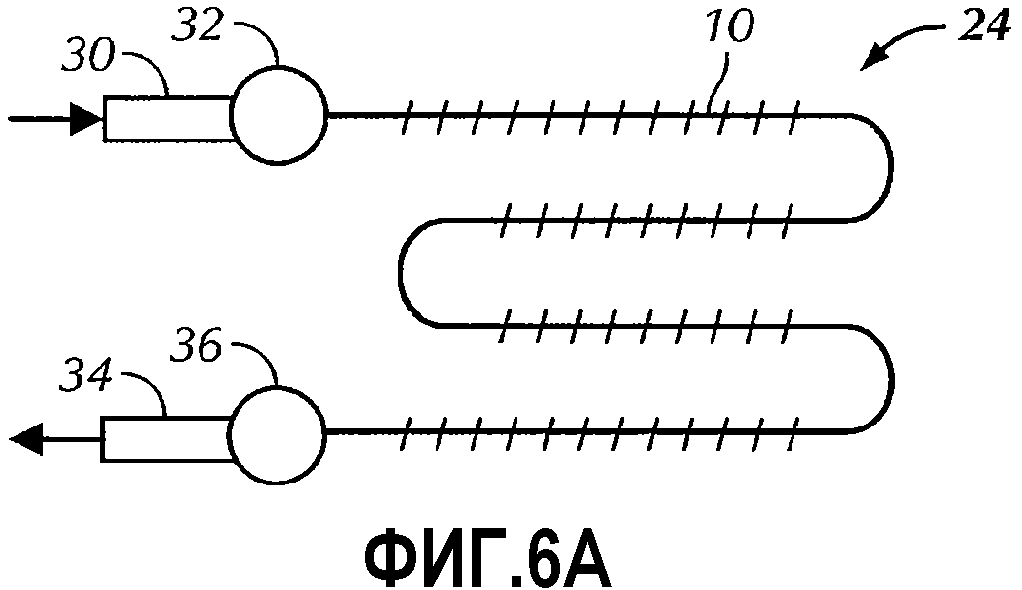

Фиг.6А - схематическое представление боковой вертикальной проекции варианта примерного змеевика в сборе по фиг.6, выполненного с использованием змеевидных ребристых труб по настоящему изобретению;

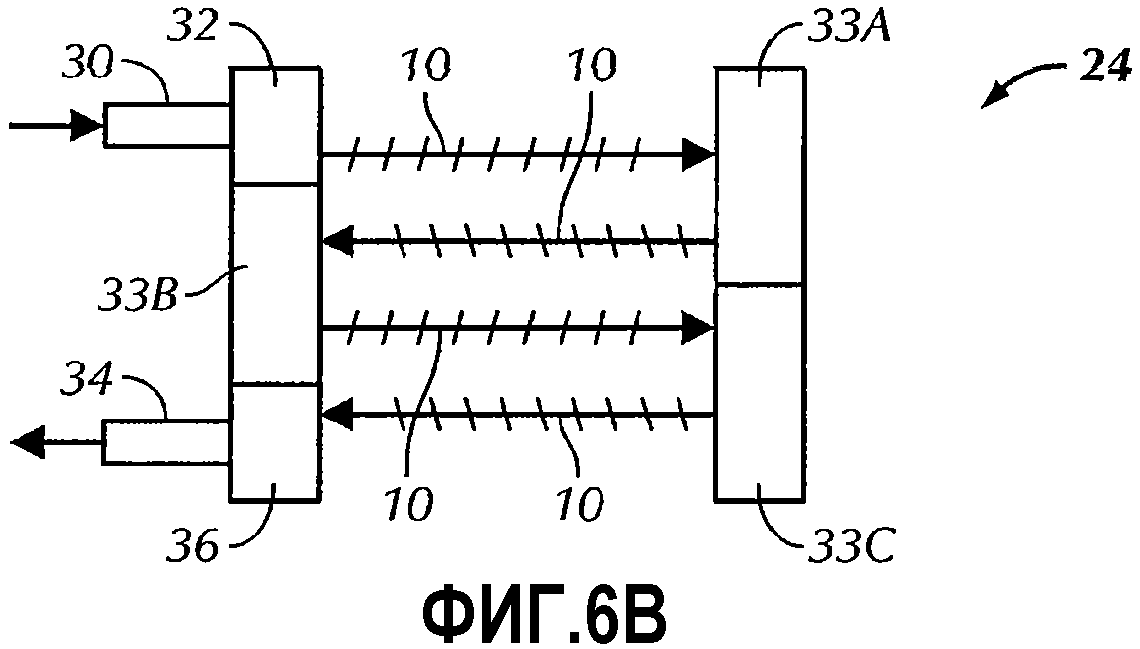

Фиг.6В - схематическое представление боковой вертикальной проекции альтернативного варианта примерного змеевика в сборе, выполненного с использованием ребристых труб по настоящему изобретению;

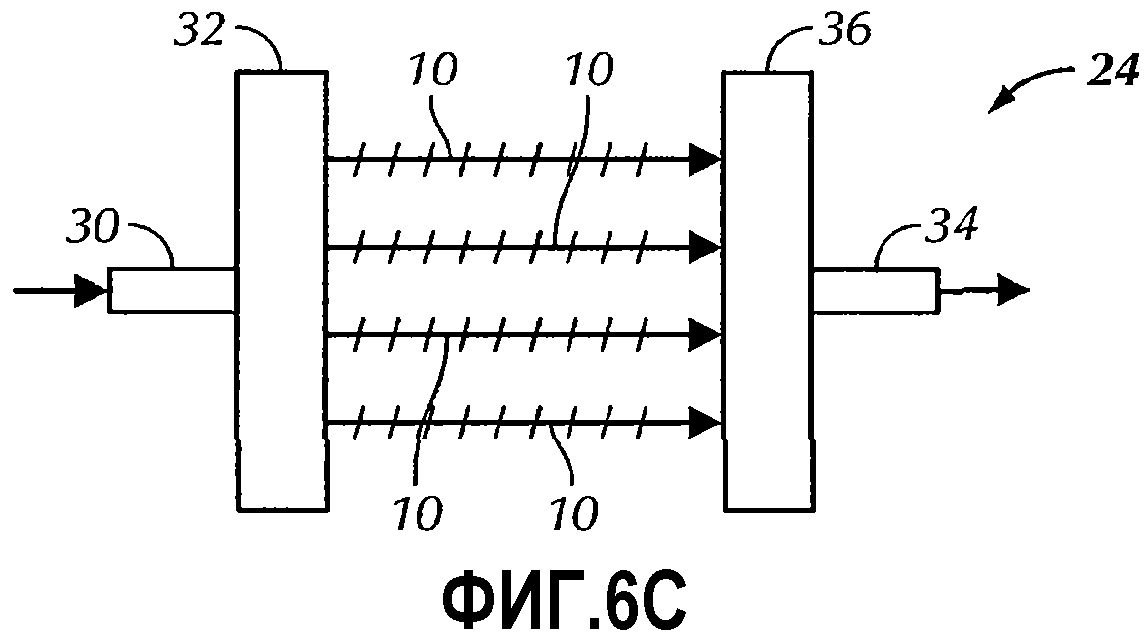

Фиг.6С - схематическое представление боковой вертикальной проекции другого альтернативного варианта примерного змеевика в сборе, выполненного с использованием ребристых труб по настоящему изобретению;

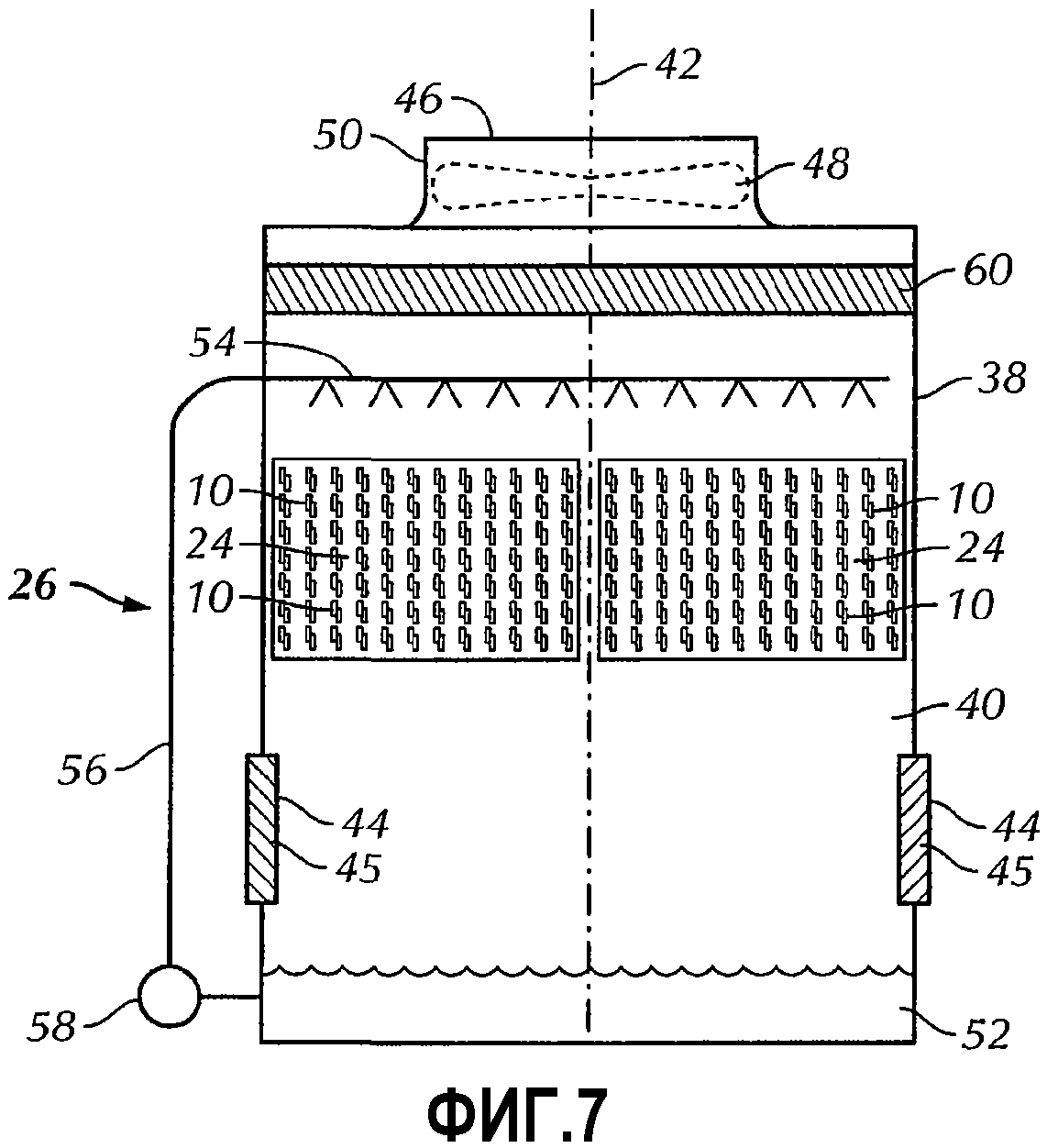

Фиг.7 - схематическое вертикальное поперечное сечение первого варианта противоточного испарительного теплообменника с искусственной тягой, включая компоновку двух змеевиков из ребристых труб в сборе по настоящему изобретению в испарительном теплообменнике;

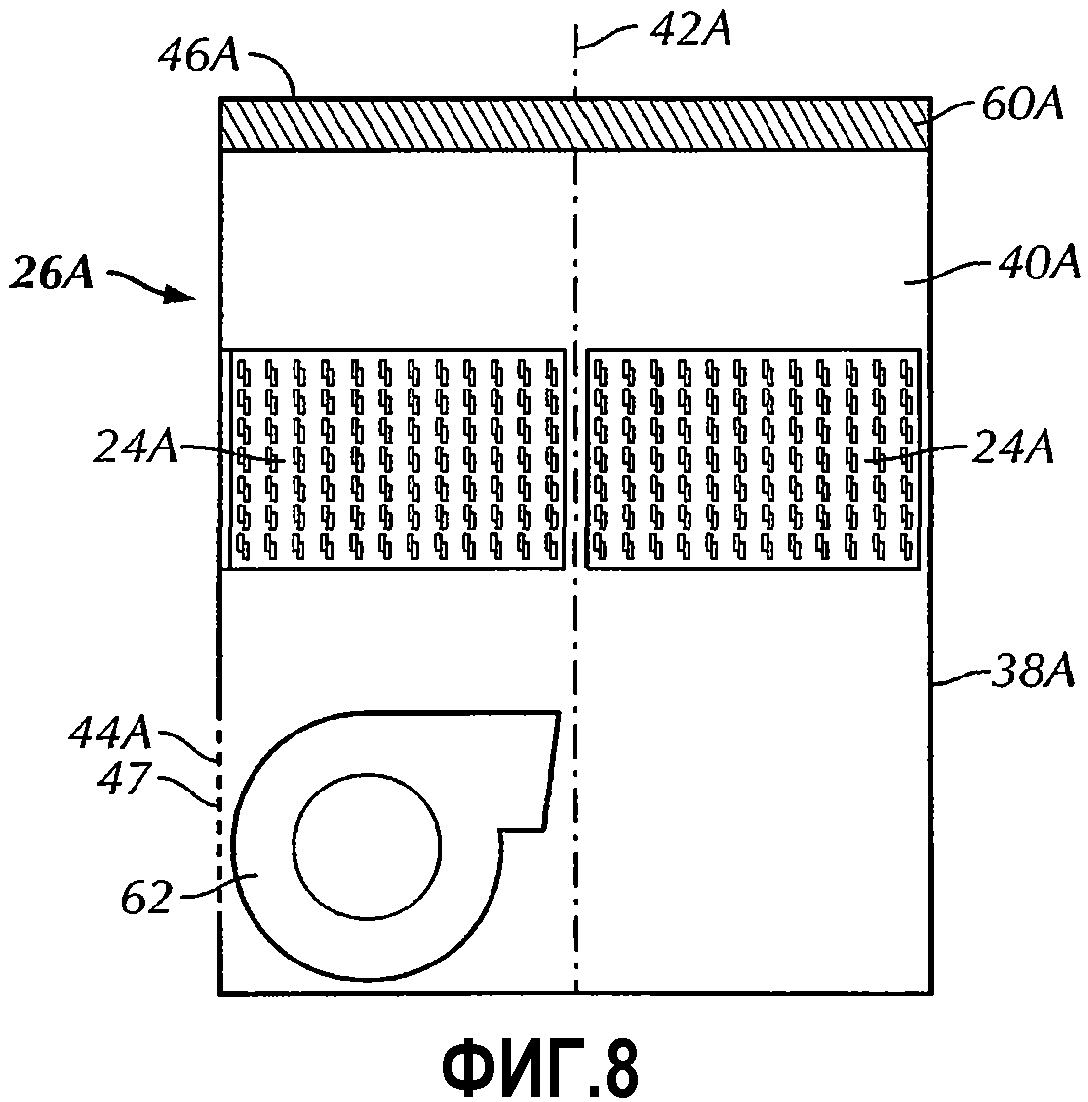

Фиг.8 - схематическое вертикальное поперечное сечение варианта противоточного испарительного теплообменника с принудительной тягой, включая компоновку двух змеевиков из ребристых труб в сборе по настоящему изобретению в испарительном теплообменнике, где некоторые типовые компоненты для ясности удалены;

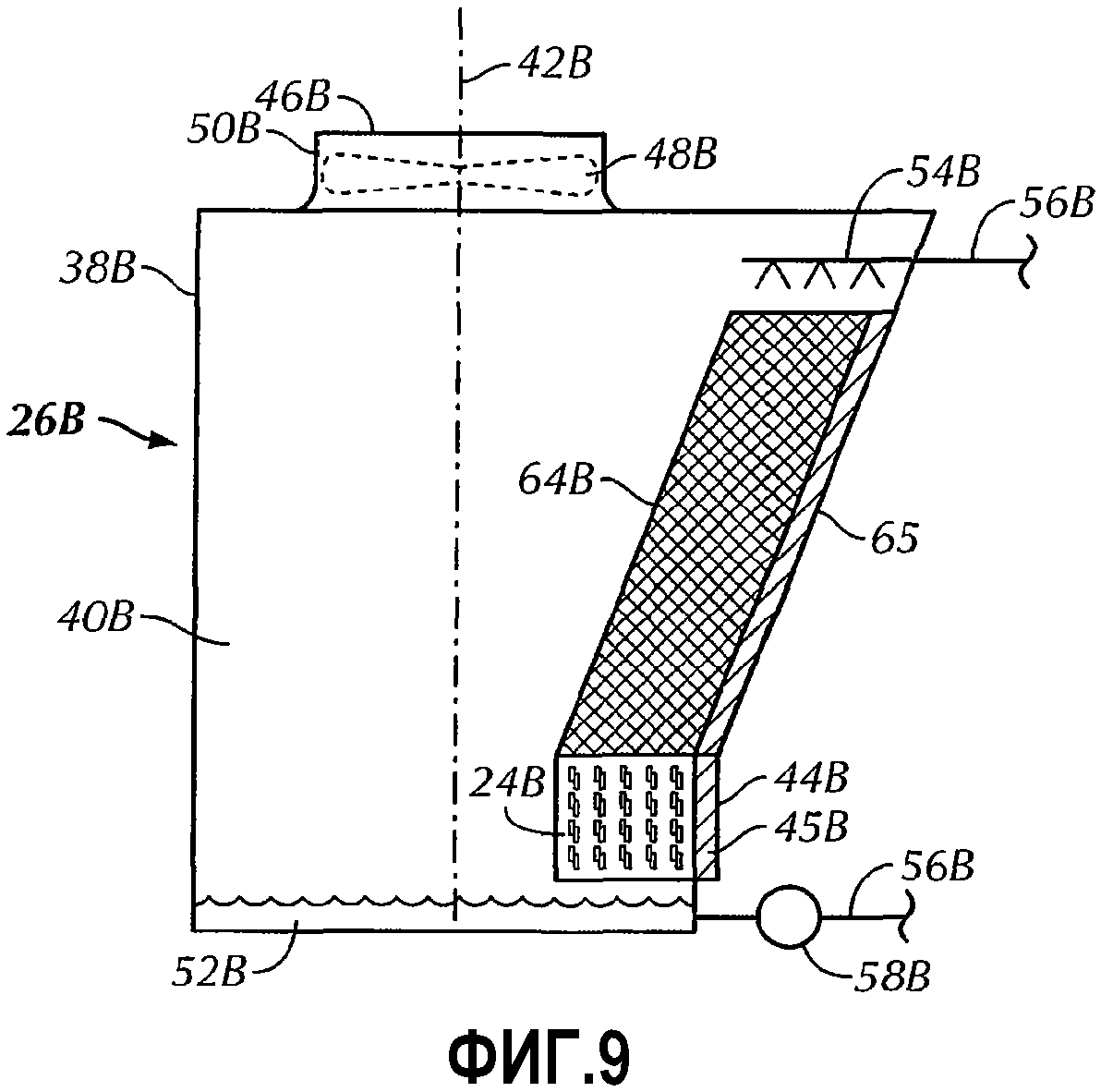

Фиг.9 - схематическое вертикальное поперечное сечение варианта испарительного теплообменника с искусственной тягой, включая компоновку змеевика из ребристых труб в сборе по настоящему изобретению, находящегося непосредственно под секцией непосредственно контактирующих теплоносителей, включающей в себя заливаемый ороситель в испарительном теплообменнике, где некоторые типовые компоненты для ясности удалены;

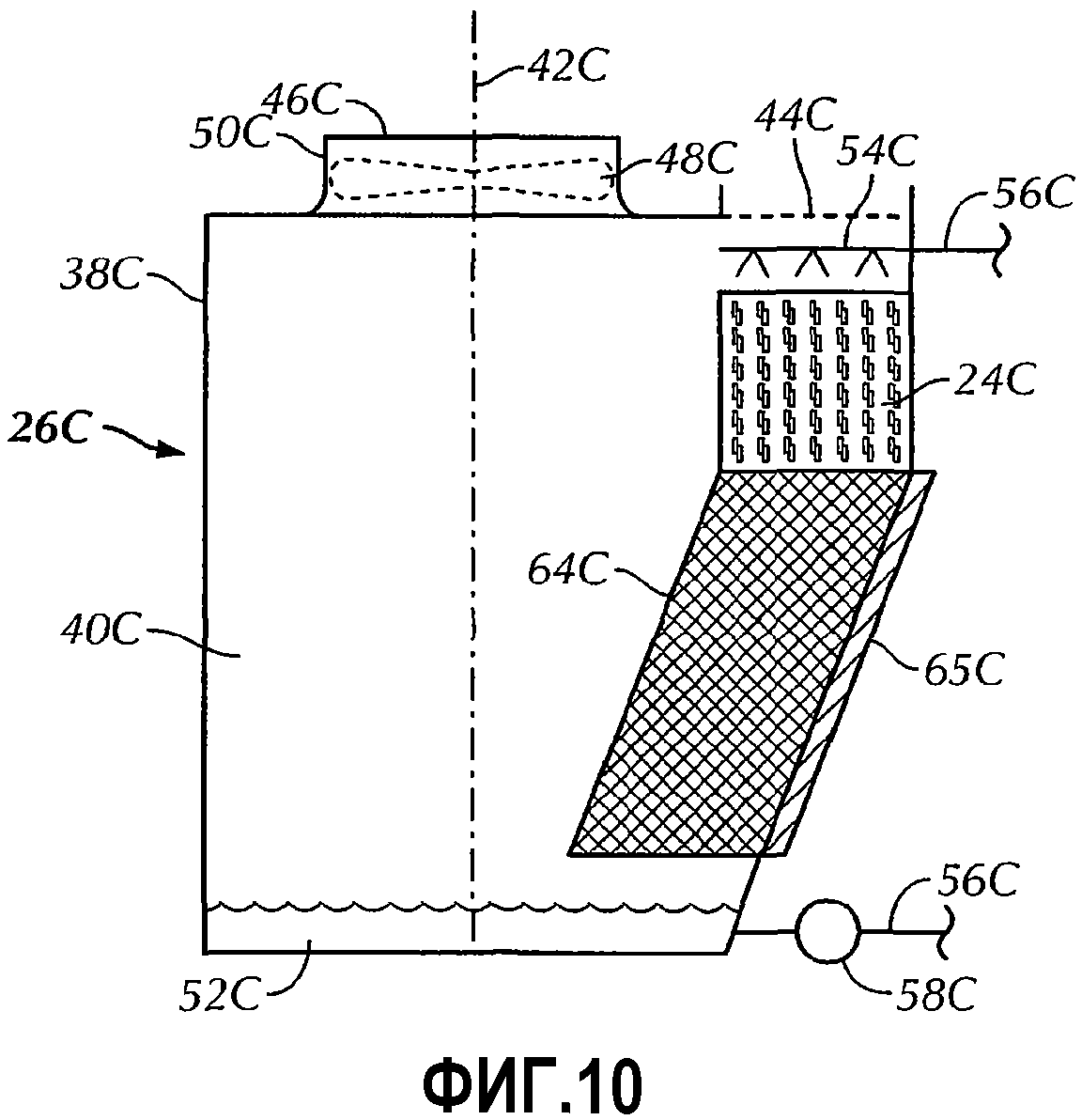

Фиг.10 - схематическое вертикальное поперечное сечение другого варианта испарительного теплообменника с искусственной тягой, включая компоновку змеевика из ребристых труб в сборе по настоящему изобретению, находящегося прямо над секцией непосредственно контактирующих теплоносителей, включающей в себя заливаемый ороситель в испарительном теплообменнике, где некоторые типовые компоненты для ясности удалены;

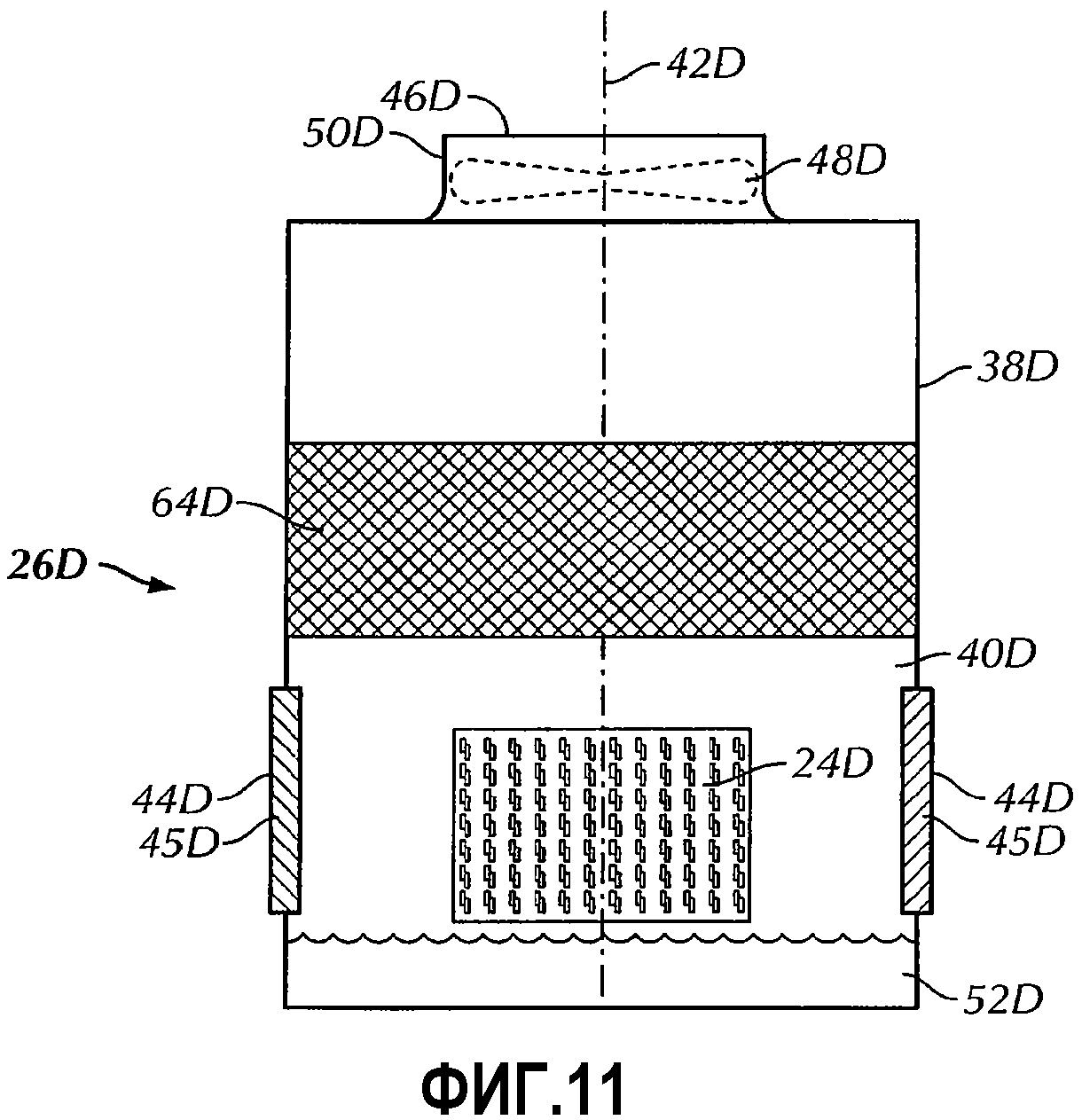

Фиг.11 - схематическое вертикальное поперечное сечение варианта испарительного теплообменника с искусственной тягой, включая компоновку змеевика из ребристых труб в сборе по настоящему изобретению, сконфигурированного с разнесением под оросителем в испарительном теплообменнике, где некоторые типовые компоненты для ясности удалены;

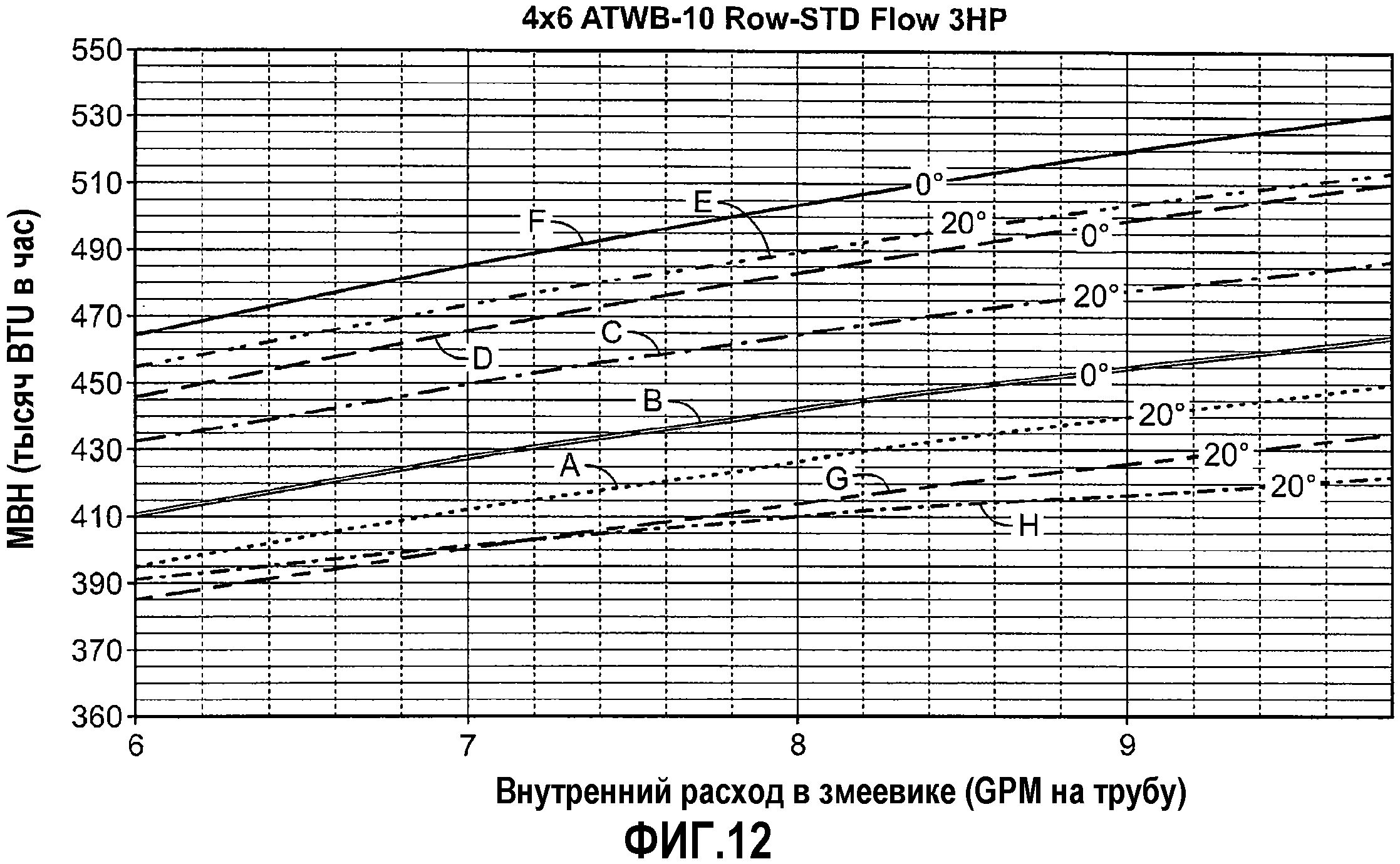

Фиг.12 - график, отражающий результаты тестирования различных вариантов испарительного теплообменника, использующего змеевики в сборе по настоящему изобретению, в сравнении с другими типами змеевиков в сборе при одинаковых условиях с использованием тестовых процедур, объясненных ниже.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Настоящее изобретение описывается далее со ссылками на чертежи, на которых одинаковые ссылочные позиции указывают на аналогичные элементы на всех видах, причем сначала со ссылками на фиг.1-4, 5А и 5В описываются варианты ребристой трубы, вместе со ссылками на фиг.6, 6А, 6В и 6С описываются различные варианты змеевика в сборе, выполненного с использованием нескольких ребристых труб, и со ссылками на фиг.7 описывается один вариант примерного испарительного теплообменного аппарата, содержащего змеевик в сборе из ребристых труб согласно настоящему изобретению.

Хотя в предпочтительных вариантах изобретения, подробно описанных ниже, в качестве всех труб в змеевике в сборе, входящем в состав испарительного теплообменного аппарата, используются ребристые трубы по настоящему изобретению для обеспечения максимальных преимуществ и выгод от изобретения, другие варианты изобретения включают использование в указанном змеевике в сборе по меньшей мере одной ребристой трубы по настоящему изобретению вместе с другими, не ребристыми трубами. Предпочтительно, чтобы множество ребристых труб, по меньшей мере некоторые из них, более предпочтительно, чтобы большинство из них, а наиболее предпочтительно, чтобы все трубы, как упоминалось выше, в змеевике в сборе для испарительного теплообменного аппарата представляли собой ребристые трубы по настоящему изобретению. При использовании в указанном змеевике в сборе ребристых труб вместе с не ребристыми трубами эти ребристые трубы используются в любой желаемой компоновке, состоящей из ребристых и не ребристых труб, при этом предпочтительно, но не как ограничение, чтобы ребристые трубы были скомпонованы в верхней части змеевика в сборе, а не ребристые трубы были бы скомпонованы в нижней части змеевика в сборе.

Базовой компонентой настоящего изобретения является ребристая труба 10, предпочтительно, но не исключительно, в виде змеевидной трубы, лучше всего показанной на фиг.1-4, которая обеспечивает преимущества изобретения в сочетании с другими ребристыми трубами, образующими змеевик 24 в сборе (см. фиг.6 и 6А). Змеевик 24 в сборе имеет основную плоскость 25, которая, в свою очередь, используется в испарительном теплообменном аппарате, таком как, например, испарительный теплообменник 26 (см. фиг.7). Когда ребристая труба 10 выполнена в предпочтительной форме в виде змеевидной трубы, она имеет множество в основном прямых сегментов 12, имеющих продольную ось 13, где прямые сегменты 12 соединены между собой коленами 16 с углом 180 градусов. Трубы 10 могут быть выполнены из любого теплопроводного металла, такого как гальванизированная сталь, нержавеющая сталь, медь, алюминий или т.п. Нержавеющая сталь и гальванизированная сталь, где применяется цинк для получения гальванизированной стали после сборки труб, формирующих змеевик 24 в сборе, в настоящее время являются предпочтительными материалами для труб 10, используемых в большинстве приложений испарительных теплообменников.

Колена 16 с углом 180 градусов могут быть сформированы как единое целое с сегментами 12, образуя трубы 10. В качестве альтернативы, ребра могут быть установлены на сегментах 12 и коленах 14 с углом 180 градусов, причем их концевые соединительные части 16 могут быть соединены с концевыми соединительными частями 18 сегмента 12 после формирования ребер 20 на внешней поверхности сегментов 12. Соединительные концевые части 16 колена 14 с углом 180 градусов совпадают по форме и, как правило, слегка превышают площадь поперечного сечения соединительных концевых частей 18 сегментов 12, так что соединительные концевые части 18 указанных сегментов входят без зазора в соединительные концевые части 16 колена 14 с углом 180 градусов и позволяют без проблем обеспечить по существу герметичное, непроницаемое для жидкости и газа соединение, например, путем сваривания вместе соединительных концевых частей 16 и 18. Соединительные концевые части 16 и 18 могут иметь в основном эллиптическую или иную форму в поперечном сечении. Для облегчения изготовления и обработки предпочтительно, чтобы соединительные концевые части 16 и 18 имели в основном поперечное сечение в виде круга, что облегчает ориентирование и соединение вместе соединительных концевых частей 16 и 18, так что можно будет использовать единообразные колена 14 с углом 180 градусов, которые предпочтительно должны иметь в основном круглое поперечное сечение по всей их искривленной длине от одной соединительной концевой части 16 до противоположной соединительной концевой части 16. Однако если это необходимо, например, для создания более компактного змеевика в сборе из множества в основном горизонтально скомпонованных труб 10, колена с углом 180 градусов могут иметь в основном поперечное сечение эллиптической формы, где большие оси эллипсов тела колен 14 с углом 180 градусов между соединительными концевыми частями 16 обычно ориентированы в вертикальном направлении для большинства применений в испарительном теплообменнике. В качестве альтернативы колена 14 с углом 180 градусов могут иметь по всей их длине поперечное сечение серповидной формы с или без соединительных концевых частей 16 серповидной формы, если соединительные концевые части сегментов 12 имеют совпадающие поперечные сечения серповидной формы. Для упрощения изготовления колена 14 с углом 180 градусов предпочтительно соединять с сегментами 12 после монтажа ребер 20.

Трубы 10 монтируются, образуя змеевик 24 в сборе, хорошо видный на фиг.6 и 6А, где трубы 10 являются змеевидными трубами. Как правило, змеевик 24 в сборе имеет в основном прямоугольную форму в раме 28 и выполнен из множества змеевидных труб 10, где сегменты 12 в основном скомпонованы горизонтально с небольшими интервалами на нескольких уровнях, расположенных в плоскостях, в основном параллельных основной плоскости 25 змеевика 24 в сборе. Змеевик 24 в сборе имеет впускное отверстие 30, соединенное с впускным коллектором или сборником 32, который соединяется по текучей среде с впускными концами змеевидных труб 10 змеевика в сборе, и выпускное отверстие 34, соединенное с выходным коллектором или сборником 36, который соединен по текучей среде с выпускными концами змеевидных труб 10 змеевика в сборе. Хотя впускное отверстие 30 показано в верхней части, а выпускное отверстие 34 показано в нижней части змеевика 24 в сборе, ориентация впускного и выпускного отверстий может быть обратной, так что впускное отверстие будет находиться в нижней части, а выпускное отверстие - в верхней части змеевика в сборе, если это необходимо. Смонтированный змеевик 24 можно снять и транспортировать в качестве цельной конструкции, так чтобы ее можно было погрузить в ванну с цинком для гальванизации всего змеевика в сборе (если это необходимо), если его компоненты выполнены из стали.

На фиг.6В схематически представлена боковая вертикальная проекция другого альтернативного варианта примерного змеевика 24 в сборе, выполненного с использованием ребристых труб 10 по настоящему изобретению, где ребристые трубы 10 в основном являются прямыми трубами, проходящими сквозь основную плоскость 25 (не показана). В этом варианте впускное отверстие 30 для внутреннего жидкого теплоносителя или рабочей жидкости соединено с впускным коллектором, или сборником 32. Внутренняя текучая среда поступает от впускного коллектора, или сборника 32 во множество ребристых труб 10, которые соединены по текучей среде с одного конца к впускному коллектору, или сборнику 32 на верхнем уровне, ко второму, верхнему коллектору, или сборнику 33А, к которому подсоединены по текучей среде противоположные концы ребристых труб 10 верхнего уровня. Затем внутренняя текучая среда протекает от второго, верхнего коллектора, или сборника 33А через более низкий уровень ребристых труб 10, подсоединенных по текучей среде с одного конца ко второму, верхнему коллектору, или сборнику 33А, в третий промежуточный коллектор, или сборник 33В, к которому подсоединены по текучей среде противоположные концы ребристых труб 10. Из третьего, промежуточного коллектора, или сборника 33В внутренняя текучая среда поступает на еще более низкий уровень ребристых труб 10, которые подсоединены по текучей среде с одного конца к третьему, промежуточному коллектору, или сборнику 33В, в четвертый, нижерасположенный коллектор, или сборник 33С, с которым соединены по текучей среде противоположные концы ребристых труб 10. Далее внутренняя текучая среда протекает от четвертого, нижерасположенного коллектора, или сборника 33С, с которым соединен по текучей среде один конец самого низкого уровня ребристых труб 10, к выпускному коллектору, или сборнику 36, с которым соединены по текучей среде противоположные концы ребристых труб 10. Выпускное отверстие 34 для внутреннего жидкого теплоносителя или рабочей жидкости соединено с выпускным коллектором, или сборником 36. Как было описано выше в связи с вариантом по фиг.6 и 6А, поток внутренней текучей среды, если это необходимо для конкретных целей, может быть реверсирован, и тогда описанное впускное отверстие 30 будет выпускным отверстием, а описанное выпускное отверстие 34 будет впускным отверстием.

На фиг.6С схематически показана боковая вертикальная проекция альтернативного варианта примерного змеевика 24 в сборе, выполненного с использованием ребристых труб 10 по настоящему изобретению, где ребристые трубы 10 в основном являются прямыми трубами, которые проходят через основную плоскость 25 (не показана) и соединяют по текучей среде напрямую соответствующими противоположными концами впускной коллектор, или сборник 32 с выпускным коллектором, или сборником 36. Впускное отверстие 30 для внутреннего жидкого теплоносителя или рабочей жидкости соединено с впускным коллектором или сборником 32. Выпускное отверстие 34 для внутреннего жидкого теплоносителя или рабочей жидкости соединено с выпускным коллектором, или сборником 36. Как было описано выше в связи с вариантом по фиг.6, 6А и 6В, поток внутренней текучей среды, если это необходимо для конкретных целей, может быть реверсирован, и тогда описанное впускное отверстие 30 будет выпускным отверстием, а описанное выпускное отверстие 34 будет впускным отверстием.

Сегменты 12 ребристых труб 10, показанных на фиг.6 и 6А, и в основном прямые ребристые трубы 10, как показано на фиг.6В и 6С, имеют внешние ребра 20, предпочтительно являющиеся спиральными ребрами, которые контактируют с наружной поверхностью сегментов 12. Эти ребра могут быть зубчатыми, волнистыми или складчатыми либо иметь любую другую необходимую известную конструкцию. Если это необходимо, то ребра 20 могут составлять единое целое с манжетами 22, где манжеты 22 обеспечивают прямой и надежный контакт с поверхностью труб 10 или сегментом 12 по большей площади поверхности, чем в случае, когда с внешней поверхностью труб 10 или сегментов 12 контактируют только края ребер 20. Ребра 20 и манжеты 22 могут быть сформированы на трубах 10 или сегментах 12 одновременно с использованием имеющегося в продаже оборудования и технологии, известной специалистам в области производства ребристых труб, а особенно, спиральных ребристых труб. В качестве альтернативы, ребра 20 (с или без манжет 20) могут накладываться по отдельности на внешнюю поверхность труб 10 или сегментов 12, а затем прикрепляться, например, посредством сварки по месту, но этот вариант закрепления ребер 20 на трубах 10 или сегментах 12 связан с большими затратами и является весьма трудоемким.

Предпочтительно, чтобы ребра 20 монтировались на трубах 10 или сегментах 12 непрерывным образом по спирали с использованием стандартного оборудования. Ребра 20 формируют из металлической ленты, причем из такого же метала, который используется для труб 10; при этом лента подается из источника ленты с такой скоростью и таким образом, чтобы обеспечить наматывание по спирали вокруг трубы 10 или сегмента 12, где труба 10 или сегмент 12 перемещается в продольном направлении и приводится во вращение вокруг продольной оси 13 с помощью оборудования, формирующего спиральные ребра. При намотке ребер 20 вокруг трубы 10 или сегмента 12 внутренний радиус ребер 20 увеличивается, в то время как внешний радиус - нет, что создает небольшие неровности и зубчатость в самих ребрах. Такое выпучивание появляется в ходе регулярно повторяющегося процесса слева направо, приводя к образованию волнистости в плоскости материала, используемого для формирования ребер (на фиг.2 и 3 не показано).

Если необходимы манжеты 22, то металлическая лента из металла того же типа, который используется в трубах, подается из источника ленты с такой скоростью и таким образом, чтобы обеспечить продольный изгиб, в результате чего создается плоская часть, образующая манжеты 22, и выступающая вверх часть, образующая ребра 20. Изогнутая металлическая лента наматывается по спирали вокруг сегментов 12, по мере того как сегменты 12 перемещаются в продольном направлении и приводятся во вращение вокруг продольной оси 13 с помощью оборудования, формирующего спиральные ребра. При наложении по спирали металлической ленты на сегменты для формирования ребер 20 с манжетами 22 ребра 20, как правило, получаются волнистыми относительно их плоскости, а не являются прямыми, как показано на фиг.2 и 3 для упрощения иллюстрации, в то время как манжеты 22 являются плоскими, и прилегают к поверхности сегментов 12 в результате деформации металла во время наложения металлической ленты на поступательно движущиеся и вращающиеся сегменты.

На фиг.5А и 5В соответственно показаны первый и второй варианты (частично в виде торцевой вертикальной проекции, а частично в виде вертикального поперечного сечения) части, состоящей из четырех змеевидных труб 10А или 10В для фиг.5А и 5В соответственно из множества труб 10 змеевика 24 в сборе, где поперечные сечения выполнены по линиям 5-5 по фиг.1. Как здесь показано, начиная с левой стороны каждой из фиг.5А и 5В, вторая и четвертая трубы показаны в их предпочтительной зигзагообразной ориентации по высоте или по вертикали (как показано ниже) по отношению к расположенным в основном по горизонтали смежным трубам (первой и третьей). На фиг. 5А и 5В также показаны альтернативные варианты ориентации больших осей в основном эллиптических сегментов 12А змеевидных труб 10А на фиг.5А и в основном эллиптических сегментов 12В змеевидных труб 10В на фиг.5В. В остальном, варианты по фиг.5А и 5В аналогичны друг другу. Поперечное сечение (фиг.1) на фиг.5А и 5В было выбрано так, чтобы не показывать ребра и для ясности опустить их описание, но следует понимать, что ориентация большой и малой осей в основном эллиптических сегментов относится ко всей длине ребристых сегментов 12, если они не соединены с коленами 14А и 14В с углом 180 градусов или не образуют с ними единое целое. Хотя здесь показано, что каждое из колен 14А и 14В с углом 180 градусов имеет круглое поперечное сечение, как объяснялось выше, в качестве альтернативы, колена 14А и 14В с углом 180 градусов могут в основном иметь поперечное сечение эллиптической формы, поперечное сечение серпообразной формы или поперечное сечение иной формы. Для облегчения объяснения ориентация больших осей в основном эллиптических ребристых сегментов 12А и 12В описывается далее для предпочтительного варианта змеевидных труб 10, как показано в варианте на фиг.6 и 6А, но, в принципе, аналогичная ориентация, являющаяся предпочтительной, обеспечивается для в основном прямых и в основном эллиптических ребристых труб, используемых в змеевике в сборе, таком как змеевики в сборе, показанные на фиг.6В и 6С.

На обеих фиг.5А и 5В сегменты 12А или 12В смежных труб в основном разнесены относительно друг друга по вертикали в плоскостях, в основном параллельных основной плоскости 25 змеевика 24 в сборе на соответствующих более высоких в основном горизонтальных уровнях L1A и L1B и соответствующих более низких в основном горизонтальных уровнях L2A и L2B. Таким образом, сегменты 12А или 12В смежных труб 10А или 10В расположены в плоскостях, в основном параллельных основной плоскости 25, и расположены зигзагообразно с разнесением относительно друг друга в основном по вертикали для формирования множества зигзагообразно расположенных в основном горизонтальных уровней, где каждый сегмент выровнен на одном и том же в основном горизонтальном уровне, в основном параллельном основной плоскости 25.

В первом варианте по фиг.5А в основном эллиптические сегменты 12А имеют большие оси, в основном выровненные по вертикали и в основном параллельные плоскости колен 14А с углом 180 градусов, когда трубы 10А ориентированы в основном по вертикали, как показано в связи с трубой 10 на фиг.4. Это выравнивание или ориентация не зависит от того, находятся ли сегменты на более высоком в основном горизонтальном уровне L1A или на более низком горизонтальном уровне, таком как следующий смежный в основном горизонтальный уровень L2A.

Во втором варианте по фиг.5В в основном эллиптические сегменты 12В имеют большие оси труб 10В на других, смежных в основном горизонтальных уровнях L1B и L2B, выровненных в противоположных направлениях по отношению к плоскости колен 14В с углом 180 градусов, когда трубы 10В ориентированы в основном вертикально, как показано в связи с трубой 10 на фиг.4. Как показано на фиг.5В, в предпочтительном варианте, где большие оси сегментов 12 ориентированы в противоположных направлениях на смежных горизонтальных уровнях, угол всех больших осей на первом в основном горизонтальном уровне L1B составляет приблизительно 20° относительно плоскости колен с углом 180 градусов, а угол всех больших осей на следующем смежном в основном горизонтальном уровне L2B составляет приблизительно 340° относительно плоскости колен с углом 180 градусов. В этой конфигурации на каждом горизонтальном уровне L1B большие оси всех сегментов 12В ориентированы в одном и том же угловом направлении, а на следующем смежном более низком уровне L2B большие оси всех сегментов ориентированы в одном и том же угловом направлении, но под противоположным углом по сравнению с угловой ориентацией больших осей на уровне L1B. Когда большие оси на смежных горизонтальных уровнях выровнены в противоположных направлениях, это иногда называют «зигзагообразной» компоновкой или ориентацией, причем этот термин используется в приведенной ниже таблице для обозначения указанного типа компоновки или ориентации. Однако если это необходимо, то на каждом уровне L1B или L2B большие оси сегментов на одном и том же в основном горизонтальном уровне могут быть выровнены в противоположных направлениях.

Таким образом, как представлено на фиг.5А и 5В, большие оси ребристых сегментов 12А или 12В на первом в основном горизонтальном уровне L1A или L1B соответственно могут находиться под углом от 0° до приблизительно 25° относительно плоскости колен с углом 180 градусов, а угол больших осей ребристых сегментов 12В или 12А соответственно на следующем, смежном в основном горизонтальном уровне L2B или L2A соответственно может составлять приблизительно от 335° до приблизительно 360º относительно плоскости колен с углом 180 градусов. На фиг.4 показаны выровненные в противоположных направлениях большие оси ребристых сегментов 12, описанных в соответствии с фиг.5В для полностью змеевидной трубы 10.

Колена 14, 14А и 14В с углом 180 градусов показаны в основном с круглым поперечным сечением. Внешний диаметр круглого поперечного сечения колен с углом 180 градусов по существу равен номинальному внешнему диаметру трубы, который является средним значением длины большой и малой осей сегментов 12, 12А и 12В, имеющих в основном эллиптическое поперечное сечение. Предпочтительно, но не обязательно, чтобы внешний диаметр колен с углом 180 градусов и номинальный внешний диаметр трубы составляли приблизительно, а предпочтительно по существу 1,05 дюйма (2,67 см), где толщина стенки труб, образующих сегменты 12 и колена 14 с углом 180 градусов, составляла приблизительно 0,055 дюйма (0,14 см). Малая ось в основном эллиптической трубы 10 или сегментов 12, 12А и 12В составляет от приблизительно 0,5 до приблизительно 0,9, но предпочтительно приблизительно 0,8 от номинального внешнего диаметра трубы. Таким образом, в основном эллиптические прямые трубы 10 и сегменты 12, 12А и 12В, имеющие номинальный внешний диаметр трубы, составляющий 1,05 дюйма (2,67 см), будут иметь длину малой оси, приблизительно и предпочтительно по существу равную от 0,525 дюйма (1,334 см) до приблизительно и предпочтительно по существу 0,945 дюйма (2,4 см), и предпочтительно приблизительно и предпочтительно по существу 0,84 дюйма (2,134 см). Было установлено, что трубы 10 с этими размерами имеют хорошее соотношение между подходящим внутренним диаметром или размерами, обеспечивающими беспрепятственное протекание рабочей текучей среды в виде подходящего газа или жидкости в трубах 10, близостью указанной рабочей текучей среды к стенке трубы для эффективной теплопередачи через стенки труб, имеющих эллиптическое поперечное сечение, которое имеет большую эффективную площадь поверхности, и возможностью размещения подходящего количества труб 10 в змеевике 24 в сборе. Эти трубы являются прочными и долговечными и благодаря их змеевидной форме могут легко обрабатываться, включая соединение с сегментами 12 и коленами 14 с углом 180 градусов и размещение в змеевике 24 в сборе. В зависимости от окружающей среды и целевого использования испарительных теплообменников, таких как испарительный теплообменник 26, в котором установлены ребристые трубы 10 по настоящему изобретению, размеры и форма поперечного сечения труб 10 могут значительно изменяться.

Важными факторами, влияющими на производительность испарительного теплообменника, содержащего змеевик 24 в сборе, являются интервал между трубами 10 и ориентация труб 10, имеющих в основном эллиптическое поперечное сечение, или сегментов, имеющих в основном эллиптическое поперечное сечение, в змеевике 24 в сборе. Если интервал между сегментами слишком мал, проходящие потоки воздуха и воды турбулентно смешиваются, что может отрицательно повлиять на работу змеевика в сборе, в связи с чем потребуются вентиляторы большей мощности и увеличится перепад давления. Если интервал между сегментами 12 слишком велик, то тогда будет меньше труб на единицу площади основной плоскости 25 змеевика 24 в сборе, что приведет к уменьшению теплопроводности и, возможно, неадекватному, например недостаточному, смешиванию воздуха и воды, что отрицательно повлияет на интенсивность испарения и тем самым на теплообмен. Ориентация сегментов 12, в частности, по отношению к углу больших осей сегментов также влияет на возможности теплообмена испарительного теплообменника, с которым они используются.

Интервал между ребрами 20 вокруг внешней поверхности сегментов 12 является критическим параметром. Если ребра расположены слишком близко (например, слишком много ребер на дюйм), то способность внешнего жидкого теплоносителя и воздуха эффективно турбулентно смешиваться ухудшается и ребра 20 могут заблокировать пространство вне змеевика 24 в сборе, в результате чего понадобится более высокая мощность вентилятора. Аналогичные проблемы связаны с критически важным определением высоты ребер (расстояние от ближайшей точки, где основание ребер 20 контактирует с наружной поверхностью сегментов 12, до удаленной верхушки ребер). Хотя более высокие ребра имеют большую площадь поверхности, покрываемую испаряющейся водой, такие ребра могут заблокировать прохождение воздуха. Относительно тонкие ребра 20 также связаны с аналогичными проблемами. Более толстые ребра боле долговечны и лучше противостоят воздействию воды и воздуха, а также другого материала, который может увлекаться в поток, когда вода и воздух проходят через змеевик в сборе, а более толстые ребра также могут блокировать поток воды или воздуха через змеевик в сборе и являются боле дорогими в изготовлении. Эти факторы отрицательно сказываются на производительности теплообменника.

Если интервал между ребрами слишком велик (например, недостаточное количество ребер на дюйм), то пропадают преимущества использования достаточного количества ребер 20, покрываемых испаряющейся водой, и это может отрицательно повлиять на процесс смешивания воды и воздуха, предопределяющий эффективное испарение. Аналогичные проблемы возникают, когда высота ребер слишком мала, поскольку такая конструкция ребер не обеспечивает необходимое покрытие водой, что предопределяет недостаточное смешивание воды и воздуха. Более тонкие ребра не могут быть достаточно долговечными при противостоянии агрессивной окружающей среде, в которую они погружены в испарительных теплообменниках, и если ребра слишком тонкие, они могут во время эксплуатации изогнуться под воздействием воды и воздуха, что отрицательно скажется на потоке воды и воздуха. Вдобавок, что более существенно, чем тоньше ребра, тем меньше теплоперенос.

Настоящее изобретение было задумано и разработано с учетом вышеописанных факторов, таких как форма трубы, ориентация, компоновка труб и интервалы между ними, а также интервалы между ребрами, их высота и толщина, причем все эти факторы должны быть хорошо согласованы, что является трудной задачей, требующей трудоемкого тестирования и экспериментов. На основе указанного исследования были определены подходящие параметры, касающиеся формы труб, их компоновки, ориентации и интервала между ними, а также касающиеся интервалов между ребрами, их высоты и толщины.

Далее со ссылками главным образом на фиг.5А и 5В описывается ориентация и разнесение труб 10 с их сегментами 12 и коленами 14 с углом 180 градусов в змеевике 24 в сборе и испарительном теплообменнике. Межосевой интервал DH в основном по горизонтали (который в основном параллелен основной плоскости 25 на фиг.6 и в основном перпендикулярен продольной оси 13 сегментов 12, 12А и 12В, составляет по существу от 100% до по существу 131%, предпочтительно по существу от 106% до по существу 118%, и более предпочтительно составляет по существу 112% от номинального внешнего диаметра трубы. Интервал DV между прямыми трубами или сегментами в основном не является таким критическим с точки зрения производительности испарительного теплообменника, как интервал DH по горизонтали между трубами или сегментами. Сегменты 12, 12А и 12В разнесены с межосевым интервалом в основном по вертикали, составляющим по существу от 110% до по существу 300% от номинального внешнего диаметра трубы, предпочтительно по существу от 150% до по существу 205% от номинального внешнего диаметра трубы, и более предпочтительно по существу 179% от номинального внешнего диаметра трубы. Этот межосевой интервал в основном по вертикали указан в виде отрезка DV между более высокими в основном горизонтальными уровнями L1A и L1B и более низкими в основном горизонтальными уровнями L2A и L2B соответственно.

Эти параметры могут быть использованы, как показано ниже, в предпочтительном на сегодняшний день варианте, где номинальный внешний диаметр трубы составляет по существу 1,05 дюйма (2,67 см). Межосевой интервал DH между прямыми ребристыми трубами 10 или сегментами 12, 12А и 12В змеевидных ребристых труб 10 составляет по существу от 1,05 дюйма (2,67 см) до по существу 1,38 дюйма (3,51 см), предпочтительно по существу от 1,11 дюйма (2,82 см) до по существу 1,24 дюйма (3,15 см) и более предпочтительно по существу 1,175 дюйма (2,985 см). Ребристые трубы 10 или ребристые сегменты 12, 12А и 12В разнесены с межосевым интервалом DV в основном по вертикали, составляющим по существу от 1,15 дюйма (2,92 см) до по существу 3,15 дюйма (8,00 см), предпочтительно по существу от 1,57 дюйма (3,99 см) до по существу 2,15 дюйма (5,46 см) и более предпочтительно по существу 1,88 дюйма (4,78 см). В некоторых вариантах большие оси ребристых труб 10 или ребристых сегментов 12, 12А ориентированы по существу вертикально, так что они в основном параллельны плоскости колен 14 с углом 180 градусов, как показано на фиг.4. В других вариантах большие оси ребристых труб 10 или ребристых сегментов 12В могут располагаться под углом, большим 0°, до приблизительно 25° и предпочтительно под углом приблизительно 20° относительно плоскости колен 14 с углом 180 градусов, а угол больших осей ребристых труб 10 или ребристых сегментов 12В на следующем по вертикали смежном в основном горизонтальном уровне может составлять приблизительно от 335° до менее 360° и предпочтительно приблизительно 340° относительно плоскости колен 14 с углом 180 градусов, так что большие оси ребристых труб 10 или ребристых сегментов 12 ориентированы в противоположных направлениях на смежных по вертикали горизонтальных уровнях.

Далее описываются параметры, относящиеся к ребрам 20, а именно интервал между ребрами вдоль продольной оси 13 сегментов 12, высота ребер от наружной поверхности сегментов 12 и толщина ребер согласно настоящему изобретению.

Ребра 20 предпочтительно представляют собой спиральные ребра, которые разнесены относительно друг друга с интервалом, соответствующим по существу от 1,5 до по существу 3,5 ребер на дюйм (2,54 см), вдоль продольной оси 13 сегментов 12, предпочтительно по существу от 2,75 до по существу 3,25 ребер на дюйм (2,54 см), и более предпочтительно по существу 3 ребра на дюйм (2,54 см). В качестве альтернативного представления, межосевой интервал между ребрами составит тогда соответственно по существу от 0,667 дюйма (1,694 см) до по существу 0,286 дюйма (0,726 см), предпочтительно по существу от 0,364 дюйма (0,925 см) до по существу 0,308 дюйма (0,782 см) и более предпочтительно по существу 0,333 дюйма (0,846 см).

Ребра 20 имеют высоту по существу от 23,8% до по существу 36% от номинального внешнего диаметра трубы, предпочтительно по существу от 28% до по существу 33% от номинального внешнего диаметра трубы и более предпочтительно по существу от 29,76% от номинального внешнего диаметра трубы. Эти параметры могут быть использованы, как описано ниже, для предпочтительного на сегодняшний день варианта осуществления изобретения, где номинальный внешний диаметр трубы составляет по существу 1,05 дюйма (2,667 см). В этом варианте ребра 20 имеют высоту, составляющую по существу от 0,25 дюйма (0,635 см) до по существу 0,35 дюйма (0,953 см), предпочтительно по существу от 0,294 дюйма (0,747 см) до по существу 0,347 дюйма (0,881 см) и более предпочтительно 0,3125 дюйма (0,794 см).

Ребра 20 имеют толщину по существу от 0,007 дюйма (0,018 см) до по существу 0,020 дюйма (0,051 см), предпочтительно по существу от 0,009 дюйма (0,023 см) до по существу 0,015 дюйма (0,038 см) и более предпочтительно по существу от 0,01 дюйма (0,025 см) до по существу от 0,013 дюйма (0,033 см). Как было отмечено выше в разделе «Определения», размеры, относящиеся к толщине ребер, относятся к ребрам на ребристых трубах до того, как они подвергаются дальнейшей обработке, или до какой-либо обработки змеевика в сборе, содержащего эти трубы. Когда ребристые трубы или змеевик в сборе подвергаются дальнейшей обработке, как правило, посредством гальванизации стальных ребристых труб или, еще чаще, гальванизации всего змеевика в сборе, содержащего эти трубы, толщина ребер увеличивается на толщину цинкового покрытия, нанесенного во время гальванизации. Также ребра после гальванизации, как правило, толще у основания, сопряженного с внешней поверхностью трубы, чем у вершины ребер, удаленной от внешней поверхности трубы. Поскольку ребра после гальванизации становятся толще, интервал между ними соответственно уменьшается. Обычно это не становится проблемой, касающейся тепловых характеристик или тепловой производительности испарительных теплообменников, но важной задачей является замедление процесса коррозии и образования ржавчины на ребристых трубах и змеевиках в сборе при обеспечении их большей долговечности, чем в случае отсутствия гальванизации.

Затем змеевик 24 в сборе любой требуемой конфигурации, такой как показана на любой из фиг.6, 6А, 6В или 6С, устанавливают в испарительный теплообменный аппарат, такой как испарительный теплообменный аппарат, показанный на фиг.7. Испарительные теплообменники имеют много различных конфигураций, некоторые из которых схематически показаны на фиг.7-11. Типовые испарительные теплообменники, в которых можно использовать змеевик 24 в сборе по настоящему изобретению, представляют собой, например, но не как ограничение, любую из нескольких моделей, поставляемых компанией Evapco, Inc., такие как модели ATWB или ATC, которые могут включать в себя компоненты и алгоритмы функционирования, раскрытые в патенте США № 4755331 компании Evapco, Inc. Испарительный теплообменный аппарат имеет множество модификаций, и далее со ссылками на фиг.7 описывается его базовая структура и принцип действия.

На фиг.7 схематически представлено вертикальное поперечное сечение варианта противоточного испарительного теплообменника 26 с искусственной тягой, где вода течет в основном вертикально сверху вниз, а воздух поступает в основном вертикально снизу вверх через объем и змеевик в сборе, включающий конфигурацию из двух змеевиков 24 из ребристых труб в сборе по настоящему изобретению в испарительном теплообменнике. Испарительный теплообменник 26 имеет корпус 38, охватывающий объем 40, который имеет в основном вертикальную продольную ось 42. В объеме 40 смонтирован один или несколько змеевиков 24 в сборе, так что основная плоскость 25 каждого змеевика в сборе в основном перпендикулярна продольной оси 42 объема. Таким образом, в основном вертикальная плоскость колен 14 с углом 180 градусов в предпочтительном варианте, где используются змеевидные трубы 10, как показано на фиг.4, благодаря в основном вертикальному выравниванию труб 10 в змеевиках в сборе, как показано на фиг.7, в основном также перпендикулярна основной плоскости 25 змеевиков 24 в сборе и параллельна продольной оси 42 объема 40. На основе такого выравнивания ребристые сегменты 12, с их продольными осями 13, труб 10 также в основном представляют собой зигзагообразно расположенные горизонтальные плоскости, параллельные основной плоскости 25 змеевиков 24 в сборе и в основном перпендикулярные продольной оси 42 объема 40. Если используются в основном прямые ребристые трубы 10, как показано на фиг.6В и 6С, то тогда ребристые трубы с их продольными осями также в основном будут представлять собой зигзагообразно расположенные горизонтальные плоскости, параллельные основной плоскости 25 змеевиков 24 в сборе и в основном перпендикулярные продольной оси 42 объема 40.

Воздух поступает из атмосферы, окружающий теплообменник 26, через впускные отверстия 44 для воздуха, которые могут иметь и предпочтительно имеют жалюзи или, что более предпочтительно, избирательно открываемые и закрываемые затворы 45 впускных отверстий для воздуха, которые могут либо частично закрываться, либо полностью открываться в зависимости от различных атмосферных и эксплуатационных условий известным в данной области техники образом и которые способны защитить объем 40 от попадания в него нежелательных объектов. В варианте на фиг.7 воздух всасывается в объем 40, проходит через змеевики 24 в сборе и выходит через выпускное отверстие 46 для воздуха под воздействием вентилятора, размещенного в корпусе выпускного отверстия для воздуха. В этом варианте вентилятор показан в виде вентилятора 48, имеющего форму пропеллера, который предпочтительно использовать в качестве вытяжного вентилятора для закачивания воздуха из окружающей атмосферы. В качестве вытяжных вентиляторов можно использовать вентиляторы других типов, такие как центробежные вентиляторы, но обычно их не используют. Над вентилятором 48 для его защиты и удаления инородных частиц из вентилятора 48 и испарительного теплообменника 26 размещена решетка или экран (не показано).

Нижняя стенка испарительного теплообменника 26 вместе с примыкающими передней, задней и боковыми стенками образует поддон 52 для воды или другого внешнего жидкого теплоносителя. Если это необходимо, то для слива и заполнения или пополнения поддона 52 могут быть предусмотрены сливная труба с соответствующим клапаном и заливная труба с соответствующим клапаном (и та и другая не показаны). Вода в поддоне 52 прокачивается в распределитель 54 жидкости в сборе, который при его включении распределяет через распылители, отверстия в трубе (или используя другие известные устройства и технологии) воду в качестве испаряющегося жидкого теплоносителя над змеевиками 24 в сборе. Распределитель 54 в сборе подсоединен к одному концу канала 56, который соединен по текучей среде другим концом с водой в поддоне. Распределитель 54 в сборе активируется или включается, как правило, тогда, когда включается насос 58 для закачивания воды из поддона 52 в распределитель 54 в сборе через канал 56.

Испарительный теплообменник 26 также предпочтительно включает в себя каплеуловитель 60, расположенный над распределителем 54 жидкости в сборе и под вентилятором 48 и выпускным отверстием 46 для воздуха. Каплеуловители значительно уменьшают объем капель воды или водяной туман, переносимый в воздухе, выходящем из выпускного отверстия 46. В настоящее время в продаже имеется множество каплеуловителей, изготовленных из различных материалов. Предпочтительными на сегодняшний день каплеуловителями являются каплеуловители PVC, поставляемые компанией Evapco, Inc., которые раскрыты в патенте США № 6315804 компании Evapco, Inc., содержание которого целиком включено сюда по ссылке.

В процессе функционирования, когда воздух засасывается в объем 40 через впускные отверстия 44 для воздуха и соответствующие жалюзи или затворы 45, он также прокачивается через змеевики 24 в сборе. Вода распределяется по змеевикам 24 в сборе распределителем 54 жидкости. Когда воздух проходит снизу вверх через змеевики 24 в сборе, он смешивается с водой при подходящем уровне турбулентности, что обеспечивается ориентацией и компоновкой ребристых сегментов 12, имеющих ребра 20, характеристики, размеры и параметры которых были раскрыты выше. Вода омывает внешние поверхности труб 10, в том числе сегменты 12, имеющие в основном эллиптическое поперечное сечение, а также ребра 20. Воздух вызывает испарение воды, тем самым ее охлаждая, так что охлажденная вода обменивается теплом с трубами 10 змеевика в сборе и рабочей жидкостью, находящейся внутри труб 10. В конце концов, вода проходит через змеевики 24 в сборе, собирается в поддоне 52 и циклически нагнетается в распределитель 54 жидкости через канал 56 с помощью насоса. Воздух с захваченной водой засасывается снизу верх через каплеуловители 60, благодаря тому что большая часть, а предпочтительно почти вся вода удаляется из потока воздуха, прежде чем воздух будет выпущен через выпускное отверстие 46 для воздуха с помощью вентилятора 48.

Как было отмечено выше, змеевики 24 в сборе, имеющие ребристые трубы 10 по настоящему изобретению, можно использовать в испарительных теплообменных аппаратах самых разных типов. Фиг.8-11 схематически иллюстрируют небольшую выборку указанных различных испарительных теплообменников, причем некоторые типовые компоненты, показанные на фиг.7, для ясности удалены. На фиг.8-11 компоненты, аналогичные компонентам на фиг.7, заново не описываются, причем они обозначены теми же ссылочными позициями, которые были использованы на фиг.7, за исключением того, что используется буквенное обозначение, общее для вариантов, показанных на каждой из фиг.8-11, где, например, змеевики 24А в сборе используются в испарительном теплообменнике 26А по фиг.8, змеевики 24В в сборе используются в испарительном теплообменнике 26В по фиг.9, змеевики 24С в сборе используются в испарительном теплообменнике 26С по фиг.10 и змеевики 24D в сборе используются в испарительном теплообменнике 26D по фиг.11. Любые новые компоненты, не использованные на предшествующих фигурах, идентифицируются другой ссылочной позицией.

На фиг.8 схематически представлено вертикальное поперечное сечение варианта противоточного испарительного теплообменника 26А с принудительной тягой, включая конфигурацию из двух змеевиков 24А в сборе с ребристыми трубами по настоящему изобретению в объеме 40А испарительного теплообменника. Здесь, по сравнению с теплообменником 26 по фиг.7 с искусственной тягой, вместо использования вентилятора 48 пропеллерного типа, смонтированного в корпусе 50 выпускного отверстия для воздуха, в испарительном теплообменнике 26А с принудительной тягой по фиг.8 используется вентилятор 62 центробежного типа для нагнетания воздуха, поступающего в объем 40А в корпусе 38А через экран 47, покрывающий впускное отверстие для воздуха. Центробежный вентилятор 62, как правило, монтируется в нижней части на одной стороне корпуса 38А рядом с впускным отверстием для воздуха, как правило, покрытого экраном 47. Поддон для воды на фиг.8 не показан, но он находится под змеевиками 24А в сборе, так что вода в поддоне не может попасть в центробежный вентилятор 62.

На фиг.9 схематически представлено вертикальное поперечное сечение варианта противоточного испарительного теплообменника 26В с искусственной тягой, включая конфигурацию из двух змеевиков 24В в сборе с ребристыми трубами по настоящему изобретению, расположенную непосредственно под секцией непосредственно контактирующих теплоносителей, включающей в себя заливаемый ороситель 64, описанный ниже, в объеме 40В испарительного теплообменника. В испарительном теплообменнике 26В по фиг.9 воздух засасывается в объем 40В через впускное отверстие 44В для воздуха и соответствующие жалюзи или затворы 45В, где впускное отверстие 44В для воздуха примыкает к змеевику 24В в сборе. Испарительный теплообменник 26В по фиг.9 отличается от испарительного теплообменника 26 по фиг.7, во-первых, тем, что воздух засасывается через змеевик 24В в сборе в направлении в основном перпендикулярном, под углом или горизонтально относительно в основном вертикального потока воды сверху вниз, проходящего через змеевик 24В в сборе, где такая конфигурация известна в данной области техники как поперечноточная конфигурация. Турбулентное смешивание воздуха и воды, проходящих через змеевик 24В в сборе в поперечноточной конфигурации, отчасти отличается от турбулентного смешивания воздуха и воды, проходящих через змеевик 24 в сборе по фиг.7 в противоточной конфигурации.

Испарительный теплообменник 26В по фиг.9 отличается от испарительного теплообменника 26 по фиг.7, во-вторых, тем, что испарительный теплообменник 26В по фиг.9 включает в себя секцию непосредственно контактирующих теплоносителей, содержащую заливаемый ороситель 64, расположенный под распределителем 54В жидкости и над змеевиком 24В в сборе, что обеспечивает прямой испарительной теплообмен, когда поток воздуха и испаряющаяся жидкость или другая охлаждающая жидкость входят в непосредственный контакт друг с другом и смешиваются с необходимой степенью турбулентности в заливаемом оросителе 64, что приводит к дополнительному испарительному охлаждению. Турбулентное смешивание воздуха и воды в заливаемом оросителе 64 позволяет увеличить теплоперенос между воздухом и водой, но преимущества повышенного турбулентного смешивания в заливаемом оросителе 64 не должны нивелироваться потенциальными отрицательными эффектами из-за необходимости иметь более мощный двигатель вентилятора, увеличения размеров вентилятора или ослабления потока воздуха. Как отмечалось выше, имеется очень точное соотношение между этими факторами при решении вопроса о том, какого типа теплоносители следует использовать в заливаемом оросителе. Заливаемый ороситель может представлять собой любой стандартный ороситель, например, выполненный из пластика, как правило, поливинилхлорида (PVC), а также из дерева, или керамики, или любого другого материала, используемого сегодня в данной области техники. Предпочтительным на сегодняшний день оросителем является материал EVAPAK®PVC компании Evapco, Inc., раскрытый в патенте США № 5124087 компании Evapco, Inc., содержание которого целиком включено сюда по ссылке. При использовании заливаемого оросителя 64 он может располагаться над змеевиком 24В в сборе, как показано на фиг.9, или под змеевиком 24С в сборе, как показано на фиг.10, поскольку в любом месте дополнительный теплоперенос в заливаемом оросителе 64 обеспечит дополнительное испарительное охлаждение воды, стекающей в поддон 52В или 52С.

В вариантах по фиг.9 жалюзи 65 встроены на впускной стороне заливаемого оросителя 64, так что воздух может нагнетаться через жалюзи 65 в заливаемый ороситель в поперечноточном режиме, как было описано выше применительно к поперечноточной конфигурации, относящейся к змеевику 24В в сборе.

Вариант испарительного теплообменника 26В по фиг.9 функционирует следующим образом. Внешний воздух из окружающей среды испарительного теплообменника засасывается в объем 40В через впускные 44В отверстия для воздуха и соответствующие жалюзи или затворы 45В и проходит в поперечноточной конфигурации через змеевик 24В в сборе, причем вода, предварительно охлажденная в заливаемом оросителе 64 секции непосредственно контактирующих теплоносителей, протекает в основном вертикально сверху вниз. В заливаемый ороситель 64 также нагнетается внешний воздух в поперечноточном режиме по отношению к воде, протекающей в основном вертикально сверху вниз через жалюзи 65, где вода в результате испарения охлаждается, до того как она контактирует со змеевиком 24В в сборе, находящимся ниже заливаемого оросителя 64. Затем воздух откачивается из заливаемого оросителя 64 в объем 40В.

Вода распределяется по заливаемому оросителю 64 распределителем 54В жидкости, где она сначала охлаждается в результате испарения путем смешивания с воздухом, проходящим через заливаемый ороситель 64, перед ее сбросом на змеевик 24В в сборе, где происходит ее турбулентное смешивание с воздухом, после чего вода отводится от змеевика 24В в сборе и собирается в поддоне 52В. Вода рециркулирует из поддона 52В в распределитель 54В жидкости через канал 56В посредством насоса 58В. Воздух с захваченной им водой в объеме 40В нагнетается снизу вверх через каплеуловители 60 (на фиг.9 не показаны) вентилятором 48В в корпусе 50В выпускного отверстия для воздуха до выпуска воздуха через выпускное отверстие 46В для воздуха.

На фиг.10 схематически представлено вертикальное поперечное сечение другого варианта испарительного теплообменника 26С с искусственной тягой, включая конфигурацию змеевика 24С в сборе с ребристыми трубами по настоящему изобретению, расположенного непосредственно над секцией непосредственно контактирующих теплоносителей, включающей в себя заливаемый ороситель 64С в объеме 40С испарительного теплообменника. Этот вариант испарительного теплообменника 26С по фиг.10 работает следующим образом. Одна часть внешнего воздуха из окружающей среды испарительного теплообменника закачивается в устройство через впускное отверстие 44С на верхней части устройства, выровненной над змеевиком 24С в сборе, и поступает сверху вниз снаружи через змеевик в сборе в основном в вертикальном направлении параллельно потоку воды, распределяемой по змеевику в сборе распределителем 54С жидкости. Другая часть окружающего воздуха также всасывается в устройство через секцию непосредственно контактирующих теплоносителей, содержащую заливаемый ороситель 64С, через жалюзи 65С, которые не являются обязательными. Воздух, проходящий через заливаемый ороситель 64С, перемещается поперечно относительно воды, сбрасываемой в основном вертикально от змеевика 24С в сборе.