Способ и установка первичной перегонки нефти - RU2544994C1

Код документа: RU2544994C1

Чертежи

Описание

Изобретение относится к способам первичной переработки нефти с получением прямогонных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ перегонки нефти последовательно в атмосферной и вакуумной колоннах с получением дистиллятных фракций и остатка перегонки. Одним из важных показателей эффективности перегонки является увеличение глубины отбора этих фракций, что достигается на стадии вакуумной перегонки углублением вакуума, повышением температуры и использованием испаряющего агента (Креймер М.Л. В сб. Справочник нефтепереработчика, Л., Химия, 1986, с.68-69; Ахметов С.А. Технология глубокой переработки нефти и газа, Уфа, Гилем, 2002, с.222-224). Все эти приемы имеют ряд ограничений: углубление вакуума ограничено возрастанием энергозатрат и существующим уровнем техники вакуумирования, повышение температуры ограничено недостаточной термостабильностью остатка перегонки, увеличение количества испаряющего агента ограничивается сопутствующим снижением температуры остатка, что приводит к уменьшению парциального давления паров углеводородов и соответствующему уменьшению эффективности их отпарки. В связи с этим предлагаются разные способы повышения эффективности процесса перегонки в целом.

Известен способ перегонки нефти с получением прямогонных фракций и остатка перегонки, в соответствии с которым полученные в атмосферной колонне дизельная фракция и остаток (мазут) направляются в вакуумную колонну, причем дизельная фракция подается в отгонную секцию и выполняет роль испаряющего агента, а мазут - в зону питания (патент на изобретение RU №2043387, C10G 7/06, заявлен 02.12.1992, опубликован 10.09.1995). Из вакуумной колонны выводят прямогонные дизельную и газойлевые фракции и конечный остаток перегонки - гудрон, который для удаления углеводородов испаряющего агента направляют в дополнительный вакуумный испаритель. Использование дизельной фракции в качестве испаряющего агента увеличивает затраты на перегонку нефти в целом, поскольку формирование этой фракции в продуктовый поток - в товарное дизельное топливо - на установке осуществляется дважды, сначала в атмосферной колонне, затем в вакуумной. Кроме того, необходимость вторичного испарения гудрона является недостатком этого способа.

Известен также способ перегонки нефти последовательно в атмосферной и вакуумной колоннах, в соответствии с которым полученные в атмосферной колонне дистиллятная фракция (дизельная фракция) и остаток (мазут) направляются в вакуумную колонну, причем мазут подается в зону питания, а дистиллятная фракция разделяется на паровую и жидкую части, после чего паровая часть подается в отгонную секцию и выполняет роль испаряющего агента, а жидкая часть используется в качестве одного из целевых продуктов (патент на изобретение SU №1685974 A1, C10G 7/06, заявлен 11.07.1989, опубликован 23.10.1991). Из вакуумной колонны выводят дистиллятные фракции и конечный остаток перегонки - гудрон. Испаряющий агент - легкая часть дизельной фракции - вместе с отпаренными из гудрона углеводородами выводится с верха вакуумной колонны. При этом наличие такого испаряющего агента в общем паровом потоке в верхней части колонны приводит к соответствующему возрастанию затрат на конденсацию парового потока, что является недостатком схемы в целом.

Известен также способ перегонки нефти наиболее близкий заявляемому изобретению, включающий рекуперативный нагрев нефти, ее частичное отбензинивание в первой атмосферной колонне с отбором с верха колонны легкой фракции бензина, нагрев остатка первой атмосферной колонны в печи с подачей его в зону питания второй атмосферной колонны для разделения отбензиненной нефти на тяжелую фракцию бензина, керосин, дизельное топливо и мазут, направляемый далее в качестве сырья в вакуумную колонну с предварительным его нагревом в печи, с отбором из первой атмосферной колонны бокового погона, который отбирают с нижней полуглухой тарелки укрепляющей секции колонны, с отбором из второй атмосферной колонны боковым погоном тяжелой прямогонной фракции, которую отбирают с нижней полуглухой тарелки укрепляющей секции (патент на изобретение RU №2484122, C10G 7/02, B01D 3/14, заявлен 20.03.2012, опубликован 10.06.2013). Недостатками данного изобретения являются необходимость дополнительной энергоемкой переработки тяжелой прямогонной фракции, выводимой из второй атмосферной колонны боковым погоном с нижней полуглухой тарелки укрепляющей секции во вторичных процессах каталитического или термического крекинга и возможность частичного попадания в этот погон компонентов бокового погона, который отбирают с нижней полуглухой тарелки укрепляющей секции первой атмосферной колонны.

Известна также установка первичной переработки нефти, включающая первую и вторую атмосферную ректификационные колонны, вакуумную ректификационную колонну, отпарные колонны, печи, кипятильники, холодильники, емкости и насосы, соединенные между собой трубопроводами, трубопроводы ввода исходной нефти и вывода продуктов перегонки нефти, реализующая типовую схему процесса (патент на изобретение RU №2063999, C10G 7/06, C10G 7/00, B01D 3/14, заявлен 12.10.1993, опубликован 20.07.1996). Основной недостаток установки - низкая четкость разделения углеводородов нефти на необходимые фракции, что снижает полноту отбора светлых нефтепродуктов от потенциального их содержания в исходной нефти.

Известна также установка первичной переработки нефти, наиболее близкая заявляемому изобретению, включающая первую и вторую атмосферную ректификационные колонны, отпарные колонны, печи, кипятильники, холодильники, емкости и насосы, соединенные между собой трубопроводами, трубопроводы ввода исходной нефти и вывода продуктов перегонки нефти, при этом атмосферные ректификационные колонны снабжены полуглухими тарелками, полуглухая тарелка первой атмосферной ректификационной колонны соединяется трубопроводом с полуглухой тарелкой второй атмосферной ректификационной колонны, с которой отводится атмосферный газойль, при этом низ второй атмосферной ректификационноой колонны соединен с вакуумной колонной (патент на изобретение RU №2484122, C10G 7/02, B01D 3/14, заявлен 20.03.2012, опубликован 10.06.2013). Недостатками данного изобретения являются необходимость дополнительной энергоемкой переработки атмосферного газойля и возможность попадания в него неиспарившейся части углеводородов, попадающих на полуглухую тарелку второй атмосферной ректификационной колонны с полуглухой тарелки первой атмосферной ректификационной колонны, вовлекая их в этом случае в повторную переработку с необходимостью дополнительных капитальных и эксплуатационных затрат.

Задача заявляемого изобретения заключается в снижении энергетических затрат на ведение процесса и рациональном использовании тяжелой нефтяной фракции, отводимой с полуглухой тарелки второй атмосферной колонны.

Поставленная задача решается за счет того, что в способе первичной перегонки нефти, включающем рекуперативный нагрев нефти, ее частичное отбензинивание в первой атмосферной колонне с отбором с верха колонны легкой фракции бензина, нагрев остатка первой атмосферной колонны в печи с подачей его в зону питания второй атмосферной колонны для разделения отбензиненной нефти на тяжелую фракцию бензина, керосин, дизельное топливо и мазут, направляемый далее в качестве сырья в вакуумную колонну с предварительным его нагревом в печи с отбором из первой атмосферной колонны бокового погона, который представляет собой тяжелую бензиновую фракцию и отбирают с нижней полуглухой тарелки укрепляющей секции колонны, с отбором из второй атмосферной колонны боковым погоном атмосферного газойля, который отбирают с нижней полуглухой тарелки укрепляющей секции, боковой погон, представляющий собой тяжелую бензиновую фракцию, и отбираемый с нижней полуглухой тарелки укрепляющей секции первой атмосферной колонны подают на тарелки, расположенные над нижней полуглухой тарелкой укрепляющей секции второй атмосферной колонны, мазут второй атмосферной колонны в вакуумной колонне разделяется на газ, дизельное топливо, легкий вакуумный газойль, тяжелый вакуумный газойль и гудрон, боковой погон тяжелой прямогонной фракции, отбираемый с нижней полуглухой тарелки укрепляющей секции второй атмосферной колонны подают на орошение нижнего слоя насадки концентрационной части вакуумной колонны, расположенного над зоной питания остатком второй атмосферной колонны. Предлагаемый перевод части низкокачественного продукта с полуглухих тарелок из первой атмосферной колонны во вторую атмосферную колонну и из второй атмосферной колонны в вакуумную колонну позволяет в обоих случаях привести к одинаковому совершенствованию принципа фракционирования за счет следующих факторов:

- перевод низкокачественного продукта как равновесной жидкой фазы с полуглухих тарелок из колонны с более высоким давлением в колонну с более низким давлением позволяет испарить, по крайней мере, часть этого низкокачественного продукта без подогрева его в печи, что снижает расход топлива в печи по сравнению с совместным нагревом этого низкокачественного продукта с остатком колонны, из которой не отводится боковой погон;

- ввод испаряющегося низкокачественного продукта в ректификационную колонну с более низким давлением приводит к увеличению, соответственно, парового орошения в пакете тарелок выше позиции ввода испаряющегося низкокачественного продукта и увеличению, соответственно, жидкого орошения в пакете тарелок ниже позиции ввода испаряющегося низкокачественного продукта, что повысит коэффициент полезного действия этих тарелок и четкость разделения нефтепродукта на этих тарелках.

Решение поставленной задачи достигается также тем, что в установке, включающей систему рекуперативного нагрева нефти, первую и вторую атмосферные ректификационные колонны, отпарные колонны, печи, кипятильники, холодильники, емкости и насосы, соединенные между собой трубопроводами, трубопроводы ввода исходной нефти и вывода продуктов перегонки нефти, при этом атмосферные ректификационные колонны снабжены полуглухими тарелками, полуглухая тарелка первой атмосферной ректификационной колонны соединяется трубопроводом с полуглухой тарелкой второй атмосферной ректификационной колонны, с которой отводится атмосферный газойль, при этом низ второй атмосферной ректификационной колонны соединен с вакуумной колонной, нижняя часть укрепляющей секции первой атмосферной колонны в зоне полуглухой тарелки связана трубопроводом вывода бокового погона, представляющего собой тяжелую бензиновую фракцию, с концентрационной частью второй атмосферной колонны выше позиции полуглухой тарелки этой колонны, а нижняя часть укрепляющей секции второй атмосферной колонны в зоне полуглухой тарелки связана трубопроводом вывода атмосферного газойля с концентрационной частью вакуумной колонны выше места ввода в вакуумную колонну нагретого в печи мазута.

Целесообразно, чтобы в качестве контактных устройств в вакуумной колонне использовали перекрестноточную насадку.

Заявляемое изобретение иллюстрируется чертежом, где на фигуре 1 изображена схема предлагаемой установки первичной перегонки нефти по предложенному способу первичной перегонки нефти. Схема установки первичной перегонки нефти включает следующие позиции:

10, 20 - первая и вторая атмосферные колонны соответственно,

30 - вакуумная колонна,

40, 50 - отпарная колонна,

60, 70, 80 - печь,

90, 100 - теплообменник,

110, 120 - конденсатор-холодильник,

130 - кипятильник,

140, 150, 160, 170 - циркуляционное орошение,

1-9, 11-19, 21-29, 31-37 - трубопроводы.

Предлагаемый способ первичной перегонки нефти состоит в следующем. Нагретую в теплообменниках и атмосферной печи нефть подают в первую атмосферную колонну 10, из которой отводят бензиновую фракцию, жидкий боковой погон и остаток (отбензиненная нефть), при этом бензиновую фракцию направляют на дальнейшую переработку, а жидкий боковой погон, представляющий собой тяжелую бензиновую фракцию, и остаток первой атмосферной колонны направляют во вторую атмосферную колонну 20: жидкий боковой погон самотеком за счет разности давлений в колоннах 10 и 20 поступает на тарелки, расположенные выше нижней полуглухой тарелки укрепляющей секции второй атмосферной колонны 20, а остаток после нагрева в печи поступает также во вторую атмосферную колонну 20, откуда с верха выводят пары бензина, конденсируемые в конденсаторе-холодильнике 120. Часть конденсата возвращают в колонну 20 на ее орошение, а балансовую часть конденсата отводят на дальнейшую переработку. Несконденсировавшиеся пары отводят с установки. Из укрепляющей секции второй атмосферной колонны отводят боковые погоны фракций керосина и дизельного топлива в отпарные колонны, из которых выводят керосин и дизельное топливо, а отпаренные легкие фракции из отпарных колонн возвращают в атмосферную колонну 20. Отпарку керосина осуществляют с использованием в ее нижней части кипятильника, а дизельного топлива обеспечивают подачей водяного пара. С нижней полуглухой тарелки укрепляющей секции второй атмосфернойколонны 20 отводят жидкий боковой погон (атмосферный газойль) на орошение нижнего слоя насадки концентрационной части вакуумной колонны 30, расположенного над зоной питания остатком второй атмосферной колонны 20, откуда с низу отводят мазут в печь и далее в вакуумную колонну 30, в нижнюю часть которой подают водяной пар на отпарку мазута. Из вакуумной колонны 30 выводят дизельное топливо, легкий и тяжелый вакуумные газойли и гудрон.

Установка первичной перегонки нефти работает следующим образом: поступающая обессоленная и обезвоженная нефть по трубопроводу 1 предварительно нагревается в рекуперативном теплообменнике 90, далее нагретая до заданной температуры обессоленная и обезвоженная нефть по трубопроводу 2 поступает в первую атмосферную колонну (колонна предварительного испарения) 10, с верха которой пары бензина, воды и газа по трубопроводу 3 направляются в воздушный конденсатор-холодильник 110, далее в сепаратор (на фиг.1 на показан), откуда по трубопроводу 4 отводится газ, а по трубопроводу 5 сконденсированная жидкость (легкий бензин), часть ее по трубопроводу 6 возвращается в первую атмосферную колонну 10 в качестве острого орошения, а оставшаяся часть по трубопроводу 7 отводится в качестве легкого бензина на дальнейшую переработку. Первая атмосферная колонна 10 снабжена в укрепляющей секции полуглухой тарелкой и соединена трубопроводом 8 со второй атмосферной колонной 20. С нижней части первой атмосферной колонны 10 трубопровод 9 связан со змеевиком печи 60, выход которого трубопроводом 11 соединен с первой атмосферной колонной 10, и со входом теплообменника 100, выход которого соединен со змеевиком печи 70, выход которого связан трубопроводом 13 с нижней частью второй атмосферной колонны 20, в нижнюю часть которой по трубопроводу 28 осуществляется подача водяного пара. С верха второй атмосферной колонны 20 по трубопроводу 14 выводятся пары бензина, которые охлаждаются и конденсируются в конденсаторе-холодильнике 120, далее направляются в сепаратор (на фиг.1 не показан), после которого по трубопроводу 15 отводятся газы, а по трубопроводу 16 сконденсированный бензин, часть которого возвращается по трубопроводу 17 на верхнюю тарелку второй атмосферной колонны 20, а балансовое количество бензина выводится из процесса по трубопроводу 18. Средняя часть укрепляющей секции второй атмосферной колонны 20 трубопроводами вывода керосиновой и дизельной фракций 19 и 23 соединена с отпарными колоннами, соответственно 40 и 50, с верха которых пары по трубопроводам, соответственно 21 и 24, возвращаются во вторую атмосферную колонну 20. Отпарка керосиновой фракции осуществляется с использованием кипятильника 130, расположенного в нижней части отпарной колонны 40, а отпарка дизельной фракции - с подачей водяного пара в нижнюю часть отпарной колонны 50. Низ отпарных колонн 40 и 50 снабжен трубопроводами вывода керосина и дизельного топлива, соответственно 22 и 25. Вторая атмосферная колонна 20 снабжена по высоте колонны двумя циркуляционными орошениями 140 и 150, то есть с колонны отводится поток, охлаждается в теплообменниках и возвращается под тарелки вывода боковых погонов, в нижней части укрепляющей секции второй атмосферной колонны 20 - полуглухой тарелкой, которая соединена трубопроводом 27 с вакуумной колонной 30. Трубопровод 29 соединяет нижнюю часть второй атмосферной колонны 20 со змеевиком печи 80, выход которого связан трубопроводом 31 с нижней частью вакуумной колонны 30. С верха вакуумной колонны 30 по трубопроводу 32 отводятся неконденсируемые газы и водяной пар, снизу по трубопроводу 37 откачивается гудрон. По высоте укрепляющей секции вакуумной колонны 30 организованы два циркуляционных орошения 160 и 170. По трубопроводам 33, 34 и 35 выводятся боковыми погонами с вакуумной колонны 30 соответственно дизельное топливо, легкий и тяжелый вакуумные газойли.

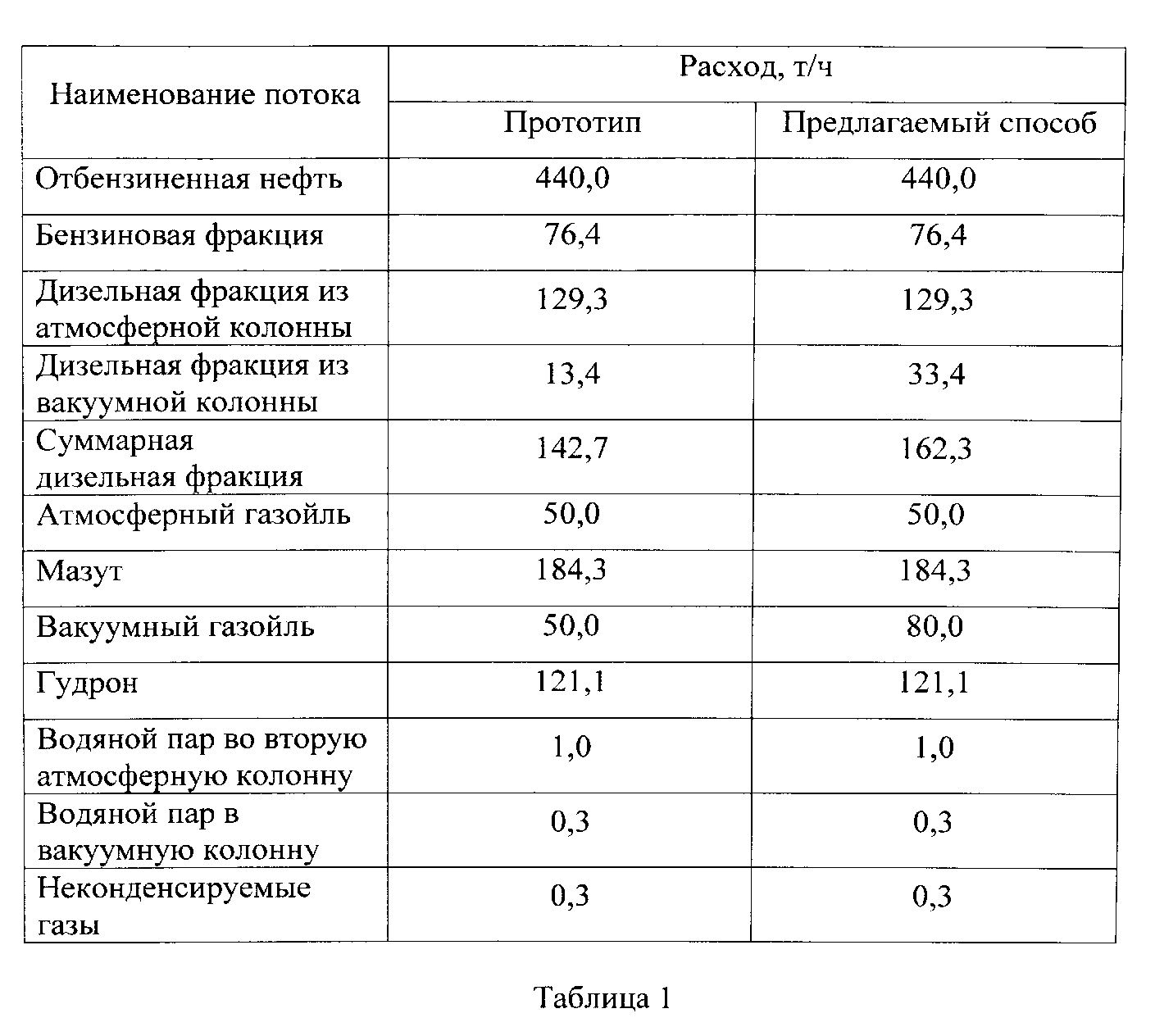

Сравнение предлагаемого способа первичной перегонки нефти с прототипом проведено путем математического моделирования процесса первичной переработки нефти применительно к перегонке западносибирской нефти. Частично отбензиненную в первой ректификационной колонне и нагретую до температуры 352°C нефть в количестве 440 т/ч направляют во вторую атмосферную колонну - как по прототипу, так и по предлагаемому способу. В низ второй атмосферной колонны подают 1,0 т/ч водяного пара. Температура в верхней части второй атмосферной колонны составляет 164°C, а давление - 0,17 МПа, температура в нижней части - 336°C. С верха второй атмосферной колонны выводят бензиновую фракцию с концом кипения 180°C, боковыми погонами отводят дизельное топливо и атмосферный газойль, с низа второй атмосферной колонны мазут, который нагревают в вакуумной печи до 390°C и подают в вакуумную колонну. Для обеспечения объективности сравнения работы колонн по прототипу и по предлагаемому способу режим работы вакуумной колонны подобран таким образом, чтобы получить одинаковое качество всех продуктов, при этом соответствующие показатели приведены в таблицах 1 и 2. Согласно представленным в таблице 1 данным, по предлагаемому способу, возможно, увеличить выработку в вакуумной колонне дизельного топлива с 13,4 до 33,4 т/ч, то есть на 149%, а также вакуумного газойля с 50 до 80 т/ч, то есть на 60%, за счет подачи атмосферного газойля, выводимого с нижней полуглухой тарелки укрепляющей секции второй атмосферной колонны, в количестве 50 т/ч на орошение нижнего слоя насадки концентрационной части вакуумной колонны. Суммарный выход дизельного топлива на установке по сравнению с прототипом увеличился с 142,7 до 162,7 т/ч, то есть на 14,8%, фракционный состав суммарного дизельного топлива по заявляемому изобретению практически совпадает с прототипом (таблица 2). При этом дополнительного оборудования для переработки атмосферного газойля не требуется.

Для съема тепла в вакуумной колонне используются циркуляционные орошения: в верху колонны и в середине укрепляющей части на уровне вывода вакуумного газойля. Давление в верхней части вакуумной колонны - 6,5 кПа, температура верха составляет 198°C, низа колонны 369°C. Пары, выходящие с верха колонны, конденсируют при 40°C, сконденсировавшуюся часть выводят в качестве вакуумного дизельного топлива, несконденсировавшиеся пары отсасывают с помощью вакуумсоздающей системы. Для осуществления такого режима работы по прототипу и предлагаемому способу требуются соответствующие затраты энергии, характеристика которых представлена в таблице 3. Сравнивая представленные показатели работы вакуумной колонны по прототипу и по предлагаемому способу, следует, что при получении одинакового качества продуктов энергетические затраты в виде дополнительного теплосъема в конденсаторе и при помощи циркуляционного орошения в заявляемом изобретении выше, чем в прототипе, однако если учитывать низкую стоимость оборотного хладагента в конденсаторе и возможность рекуперативного использования тепла, снимаемого циркуляционным орошением, а также увеличение выхода дизельного топлива в вакуумной колонне на 149% и вакуумного газойля на 60% без использования дополнительной технологической аппаратуры, то предлагаемое техническое решение является целесообразным.

Предлагаемый способ практически применим, поскольку основывается на использовании существующих аппаратов и известных технологических приемов, обеспечивая при этом увеличение выхода целевых продуктов без дальнейшей переработки полупродуктов.

Реферат

Изобретение относится к области переработки нефти и может быть использовано для перегонки нефти. Изобретение касается способа первичной перегонки нефти, где при перегонке нефти в атмосферных и вакуумной ректификационных колоннах с получением бензиновой и дизельной фракций, атмосферного и вакуумного газойля и гудрона, первая и вторая атмосферные ректификационные колонны снабжены полуглухими тарелками, которые сообщаются трубопроводами, соответственно, со второй атмосферной ректификационной колонной и вакуумной колонной, обеспечивая создание в них дополнительного жидкого орошения. Технический результат - снижение энергетических затрат на ведение процесса и рациональное использование тяжелой нефтяной фракции, отводимой с полуглухой тарелки второй атмосферной колонны. 2 н. и 1 з.п. ф-лы, 1 ил., 3 табл.

Комментарии