Гибкий мембранный элемент, применяемый в выбрасывателях аэрозоля - RU2165878C2

Код документа: RU2165878C2

Чертежи

Описание

Эта заявка является частичным продолжением заявки регистрационный номер 08/277258 на патент США, поданной 19 июля 1994 г., под названием "Гибкий мембранный элемент, применяемый в выбрасывателях аэрозоля", которая, в свою очередь, является частичным продолжением заявки регистрационный номер 08/253143 на патент США, поданной 2 июня 1994 г., под названием "Гибкий мембранный элемент, применяемый в выбрасывателях аэрозоля", которая является частичным продолжением заявки регистрационный номер 08/084638 на патент США, поданной 29 июня 1993 г., под названием "Гибкий мембранный элемент, применяемый в выбрасывателях аэрозоля", в настоящее время аннулированной из-за продолжающейся заявки регистрационный номер 08/292062 на патент США, поданной 17 августа 1994 г., под названием "Гибкий мембранный элемент, применяемый в выбрасывателях аэрозоля".

Изобретение относится к герметичным выбрасывающим упаковкам, таким, как аэрозольные упаковки, в которых продукт, подлежащий выбрасыванию, и создающая давление среда, т.е. пропеллент, сохраняются разобщенными друг от друга путем разнесения по разные стороны мембраны. Аэрозольную упаковку этого типа обычно называют аэрозольной упаковкой с "мембранным узлом".

Из уровня техники известны аэрозольные мембранные узлы, по меньшей мере, трех типов. В мембранном узле поршневого типа мембрана представляет собой подобный поршню элемент, который установлен в баллоне с возможностью скольжения относительно внутренней поверхности баллона. Продукт, подлежащий выбрасыванию, расположен на стороне поршня, прилегающей к клапану, а пропеллент, который создает давление внутри баллона, находится с обратной стороны поршня. В руководстве Aerosol Handbook, второе издание, 1982 г., описан выбрасыватель аэрозоля поршневого типа, выпущенный в продажу под торговым названием Mira-Flo компанией American Can Company. В выбрасывателе Mira-Flo юбка поршня предназначена для изоляции противоположных сторон баллона, чтобы предотвратить прохождение газа-пропеллента в камеру продукта по другую сторону поршня. Приведение в действие клапана выпуска аэрозоля вызывает снижение давления в камере продукта, вследствие чего посредством давления в камере пропеллента поршень продвигается по направлению к клапану выпуска. Примеры мембранного узла поршневого типа описаны в патентах США NN 3022923, 3756475 и 3929132.

В аэрозольном мембранном узле второго типа гибкая раздвижная оболочка закреплена внутри баллона, открываясь либо к клапану выпуска аэрозоля, либо к кромке отверстия баллона. Компания Continental Can Company в конце 1960-х годов выпустила мембранный выбрасыватель аэрозоля, известный как Sepro-Can. Выбрасыватель Sepro-Can содержит находящуюся внутри пластмассовую оболочку с продуктом, имеющую отверстие, связанное с отверстием клапана в верхней части баллона. Боковые стенки оболочки проходят вдоль боковых стенок баллона и снабжены складками, подобными складками в аккордеоне, вследствие чего оболочка может складываться и раскладываться под действием давления в оставшейся части баллона по мере того, как оболочка опорожняется. Мембранный узел второго типа рассмотрен в патентах США N 3788521, 3896970 и 4067499. В модификациях мембранных оболочек второго типа оболочка прикреплена к боковой стенке баллона или к стыку, образованному между боковой стенкой баллона и верхней частью баллона.

Известный из уровня техники мембранный узел третьего типа представляет собой раскрытую куполообразную мембрану, причем мембрана имеет наружную стенку, ограниченную уплотнительным фланцем, наружная стенка прилегает к внутренней стенке баллона. Внутренняя стенка мембраны в исходном состоянии сложена внутри наружной стенки, внутренняя стенка ограничена торцевым закрывающим участком. Мембрану помещают в снабженный клапаном аэрозольный баллон и герметизируют по стыку, образованному между боковой стенкой и донной торцевой крышкой баллона. Продукт впускают через снабженное клапаном отверстие баллона, а пропеллент - через проход в донной торцевой крышке баллона. Приведение в действие клапана сопровождается снижением давления в отсеке продукта, и в результате этого внутренняя стенка мембраны, разворачиваясь внутри наружной стенки мембраны, продвигается и посредством этого проталкивает продукт по направлению к выпускному клапану. Мембранный узел третьего типа рассмотрен в патенте США N 3109463.

Проблема, связанная с мембранным поршневым узлом первого типа, заключается в несовершенстве уплотнения между юбкой поршня и боковой стенкой баллона, что позволяет пропелленту просачиваться в продукт с последующим выбросом пропеллента во время выброса продукта, а также в загрязнении продукта пропеллентом. Кроме того, аэрозольные баллоны нередко сминаются и поэтому теряют правильную круговую форму, поэтому поршень становится неспособным к осевому перемещению внутри баллона мимо искаженной конфигурации.

Проблема, связанная с мембранными узлами второго типа, в которых мембрана прикреплена к клапану или к отверстию клапана баллона, заключается в том, что мембрана складывается таким образом, что внутри складывающейся мембраны образуются полости с продуктом, вследствие чего происходит нежелательное снижение эвакуации продукта из баллона.

В известном из уровня техники мембранном узле третьего типа, описанном здесь, раскрывающаяся куполообразная мембрана не продвигается постепенно и равномерно по отношению к внутренней стенке баллона, а существует тенденция к образованию полостей и к задержке продукта напротив стенки или внутри полостей, образованных в самой мембране по мере того, как она раскрывается. Попытки решения этих проблем заключались во введении дополнительного жесткого поршня к торцевому закрывающему участку внутренней стенки или в сцеплении с возможностью отслаивания внешней стенки мембраны с внутренней стенкой баллона. Как правило, мембраны третьего типа трудно изготовить, ввести в баллон и герметизировать.

Следовательно, существует необходимость в разработке гибкой мембраны продукт/пропеллент для аэрозольного баллона, которую легко изготавливать и перевозить, нетрудно помещать в баллон и герметизировать, которая предотвращает утечку текучих сред из одного отсека в другой и не образует полостей и, следовательно, не препятствует удалению основной массы продукта, который должен быть выпущен.

Настоящее изобретение относится к усовершенствованию мембранного узла третьего типа. В самом широком смысле настоящее изобретение относится к цельной гибкой и растяжимой мембране, имеющей форму усеченного конуса и предназначенной для использования в многозонном, снабженном клапаном герметичном баллоне, причем мембрана имеет криволинейный пространственный профиль, обладающий достаточной жесткостью для сохранения его формы до вставления и использования в многозонном герметичном баллоне. Мембрана содержит гибкую и растяжимую стенку, открытый торец гибкой и растяжимой стенки образует уплотнительное средство, а конец гибкой и растяжимой стенки, противоположный уплотнительному средству, переходит в расположенную в центре поршневую область, которая закрывает мембрану.

Стенка имеет форму крутого усеченного конуса. Стенка мембраны согласно этому изобретению имеет первый участок, который ограничен расположенной в центре поршневой областью, и второй участок, который ограничен на открытом торце уплотнительным фланцем. Кроме того, когда мембрана загерметизирована в верхней части баллона и когда второй участок значительно толще, чем первый участок, стенка мембраны во время выброса продукта из баллона является достаточно гибкой и растяжимой для обеспечения возможности перемещения участка стенки и находящейся в центре поршневой области по направлению оси вверх под действием давления пропеллента, чтобы более или менее сложиться внутри самого себя.

Когда вышеупомянутая мембрана загерметизирована в нижней части баллона, стенка мембраны во время выброса продукта из баллона является достаточно гибкой и растяжимой для обеспечения возможности перемещения стенки и находящейся в центре поршневой области по направлению оси вверх под действием давления пропеллента, чтобы принять более или менее форму усеченного конуса.

Более того, стенка мембраны обладает достаточной гибкостью и расширяемостью, чтобы расширяться наружу под действием давления пропеллента в случае, когда мембрана загерметизирована в нижней части, и под действием давления продукта в случае, когда мембрана загерметизирована в верхней части, до, по существу, соответствия с внутренней поверхностью баллона.

Как отмечено выше, стенка мембраны согласно этому изобретению может рассматриваться как имеющая первый верхний участок стенки, ограниченный находящейся в центре поршневой областью, и второй участок стенки, ограниченный уплотнительным средством на открытом торце.

В случае, если мембрана загерметизирована в нижней части баллона, то, когда второй участок стенки значительно толще и является более жестким, чем первый участок стенки, первый участок стенки будет выворачиваться внутри второго участка стенки под действием давления продута во время заполнения баллона продуктом. В случае герметизированной в нижней части мембраны, имеющей более толстый и более жесткий второй участок стенки, во время эвакуации продукта второй участок стенки будет принимать форму внутренней поверхности баллона, а первый участок стенки будет перемещаться по оси в направлении отверстия баллона и в конце концов примет более или менее форму усеченного конуса т. е. конфигурацию мембраны до заполнения баллона продуктом. Первый участок стенки также будет принимать форму внутренней поверхности баллона.

Далее, в случае герметизации в нижней части, но когда первый и второй участки стенки сравнимы по толщине и жесткости, то при заполнении баллона продуктом мембрана по всей длине будет смята, и первый участок стенки не примет обратную конфигурацию во втором участке стенки. В случае герметизированной в нижней части мембраны, имеющей сравнимые первый и второй участки стенки, при удалении продукта мембрана в конце концов примет исходную конфигурацию усеченного конуса и будет, следовательно, соответствовать внутренней поверхности баллона.

В случае, когда мембрана загерметизирована в верхней части баллона, и если второй участок стенки является более толстым и жестким, чем первый участок стенки, первый участок стенки будет выворачиваться внутри второго участка стенки под действием давления пропеллента во время выбрасывания продукта, и вновь, в случае герметизированной в верхней части мембраны и когда первый и второй участки стенки мембраны сравнимы по толщине и жесткости, удаление продукта приведет к тому, что мембрана будет принимать неопределенную скомканную конфигурацию по мере того, как мембрана перемещается по направлению к клапану баллона под действием давления пропеллента. Однако неопределенная скомканная конфигурация все еще будет обеспечивать превосходное удаление продукта из баллона.

Вследствие придания достаточной жесткости с целью сохранения формы до введения в баллон и из-за наличия сужающегося участка стенки, мембрана согласно настоящему изобретению очень легко вводится в баллон. Сужающийся контур стенки мембраны обеспечивает возможность вставления одной мембраны в другие аналогичные мембраны для удобства и снижения стоимости перевозки. Кроме того, вставление одной мембраны в другую способствует ускорению и упрощению машинной подачи пакетированных мембран последовательно в баллоны.

В предпочтительной форме изобретения уплотнительный фланец толще, чем первый и второй участки стенки, первый участок стенки имеет несколько меньшую длину, чем второй участок стенки, а уплотнительное средство выполнено в виде вытянутого в радиальном направлении фланца, который функционирует как прокладка между баллоном и соответствующей верхней или донной крышкой баллона. Расположенная в центре поршневая область также может быть толще, чем первый участок стенки.

Особенно предпочтительным материалом для мембран является полиэтилентерефталат. Когда просачивание сквозь мембрану имеет значение, мембрана согласно настоящему изобретению может иметь цельную многослойную конфигурацию. Такие многослойные конфигурации, материалы для их конструкций и технология изготовления хорошо известны специалистам в данной области техники. Обычно в трехслойной системе внутренний слой выполнен из материала, который предотвращает перенос пропеллента и продукта, а внешние слои являются инертными к пропелленту и к продукту.

На фиг. 1 показан вид в вертикальном разрезе варианта осуществления мембраны согласно

этому изобретению;

на фиг. 2 - вид в вертикальном разрезе мембраны по фиг. 1, герметизированной в нижней части пустого аэрозольного баллона с отверстием в верхней части баллона, показанным

схематически, и непоказанным аэрозольным клапаном;

на фиг. 3 - схематический вид мембраны согласно изобретению внутри аэрозольного баллона, показывающий мембрану с герметизацией в нижней

части и мембрану в положении после загрузки продукта в баллон;

на фиг. 4 - схематический вид мембраны согласно изобретению внутри аэрозольного баллона, показанного на фиг. 3, после того, как

продукт полностью удален из баллона;

на фиг. 5 - частичный схематический вид в поперечном сечении варианта создания уплотнения между уплотнительным средством мембраны, наружной стенкой

баллона и донной крышкой баллона;

на фиг. 6 - частичный вид в поперечном сечении многослойной мембраны согласно настоящему изобретению;

на фиг. 7 - вид в вертикальном разрезе

мембраны по фиг. 1, перевернутой на 180o, герметизированной в верхней части пустого аэрозольного баллона с отверстием в верхней части баллона, показанным схематически, и непоказанным

аэрозольным клапаном;

на фиг. 8 - схематический вид мембраны согласно изобретению внутри аэрозольного баллона, показанного на фиг. 7, после загрузки продукта;

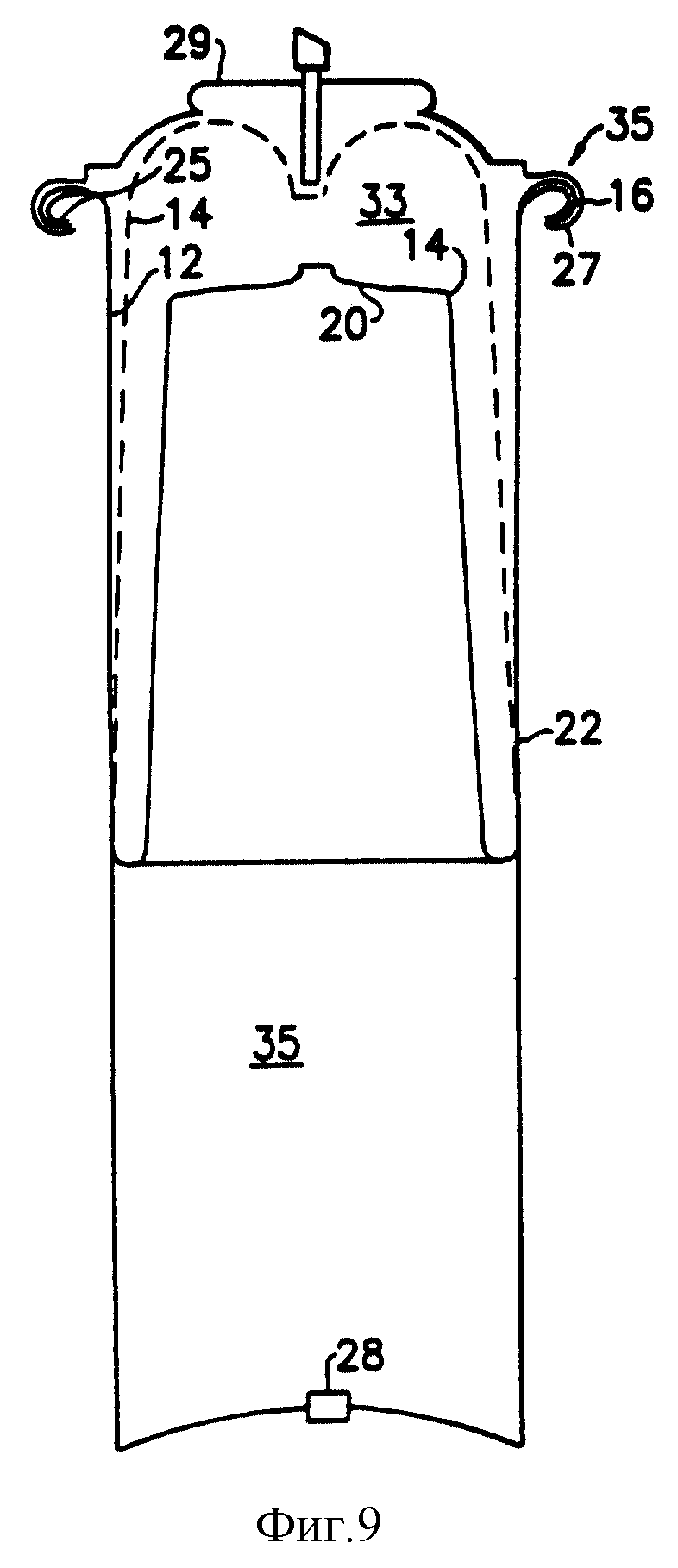

на фиг. 9

- схематический вид мембраны согласно изобретению внутри аэрозольного баллона, показанного на фиг. 8, после того, как продукт полностью удален из баллона;

на фиг. 10 - мембраны согласно

изобретению, вставленные одна в другую;

на фиг. 11 - частичный вид в поперечном сечении уплотнительного фланца и второго участка стенки мембраны согласно изобретению.

На фиг. 1 показана изготовленная цельная мембрана, в общем виде обозначенная номером 10, причем указанная мембрана имеет гибкую и растяжимую стенку 12, стенка 12 ограничена на своем открытом торце уплотнительным фланцем 16. Стенка 12 имеет первый участок 14 стенки и второй участок 17 стенки. На конце 18 первого участка 14 стенки расположенная в центре поршневая область 20 проходит внутрь, закрывая мембрану. Необходимо отметить, что стенка 12 имеет форму усеченного конуса с большим углом подъема, вытянутого от уплотнительного фланца 16 до конца 18.

Стенка 12, как и уплотнительный фланец 16, является достаточно толстой и жесткой, чтобы придать определенный пространственный профиль мембране и чтобы мембрана была устойчивой и готовой к помещению в баллон.

На фиг. 2 показана мембрана 10, введенная в снабженный клапаном герметичный баллон, который в целом обозначен номером 22 и имеет внутреннюю поверхность 23 стенки, и при этом мембрана постоянно соединена с баллоном с помощью уплотнительного фланца 16 посредством соответствующего загиба фланца 16 между стыком, образованным нижним концом 24 боковой стенки баллона 22 и периметром донной крышки 26 баллона 22. Без намерения ограничить тип герметичного баллона (аэрозоля), с которым мембранный узел этого изобретения можно успешно использовать, было установлено, что особенно полезно, когда узел применяется в аэрозольном баллоне, который обычно относят к "обжатому внутрь" баллону. Для введения пропеллента в донной крышке 26 предусмотрен уплотняемый проход 28. Приводимый в действие вручную клапан (не показан) устанавливают хорошо известным специалистам в данной области техники способом в отверстие 29 герметичного баллона 22.

На фиг. 2 мембрана 10 разделяет внутреннюю часть баллона 22 с образованием многозонного герметичного баллона: верхняя зона 32 предназначена для приема продукта, подлежащего выбрасыванию, а нижняя зона 34 для приема пропеллента. Как правило, производитель баллона вводит мембрану 10 в баллон 22 и уплотняет мембрану с баллоном так, как описано выше. Затем с помощью устройства для наполнения осуществляется заполнение соответствующих камер 32 и 34 продуктом и пропеллентом.

В многочисленных случаях применения мембранного узла согласно настоящему изобретению в аэрозольном баллоне мембрану 10, показанную на фиг. 1, вводят в баллоне 22 и герметизируют в нижней части, как это показано на фиг. 2 и как это описано выше.

После того, как мембрана 10 загерметизирована в баллоне, как показано на фиг. 2, зону 32 можно заполнять продуктом под давлением, чтобы обеспечить возможность мембране 10 изменить форму на такую, как показано на фиг. 3, которая приведена в качестве примера для случая, когда второй участок 17 стенки является более толстым и более жестким, чем первый участок 14 стенки. Когда первый и второй участки стенки 12 мембраны 10 имеют одну и ту же толщину и жесткость, мембрана 10 будет иметь изогнутую, неопределенную форму. По мере последующего удаления продукта мембрана 10 приобретает сначала фаллическую форму, показанную на фиг. 2, а затем форму, показанную на фиг. 4.

На фиг. 4 мембрана 10 показана в положении после полного опорожнения баллона. Поскольку фрагмент 12 стенки имеет форму усеченного конуса, контакт и соответствие участка 12 стенки возникают постепенно вверх от фланца 16, вследствие чего происходит очистка от продукта пространства между участком 12 стенки и внутренней поверхностью 23 стенки баллона 22.

При непрерывном или периодическом приведении в действие клапана, расположенного в верхнем отверстии герметичного баллона, продукт удаляется из баллона со снижением давления в зоне 32 продукта, вследствие чего большее давление в зоне 34 пропеллента вызывают расширение мембраны против продукта и вытеснение продукта через выпускной клапан баллона. По мере удаления продукта из баллона 22 первый участок 14 стенки перемещается по оси к клапану выпуска аэрозоля, тогда как мембрана раскрывается.

Размеры мембраны могут выбираться такими, что после удаления большей части продукта из сосуда расположенная в центре поршневая область однако не поднимается настолько высоко, что перекрывает выпускное отверстие в клапане. Когда опорожнение близко к завершению, мембрана может расширяться до конфигурации, показанной пунктирной линией на фиг. 4, причем на фиг. 4 видно, что участки 14 и 17 стенки соприкасаются с внутренней поверхностью 23 стенки баллона 22 и полностью соответствуют ей.

На фиг. 4 показано, что конфигурация фрагмента 14 внутренней стенки в виде усеченного конуса и возможность растяжения мембраны 10 по направлению к внутренней поверхности 23 стенки баллона 22 способствуют тому, что участок 12 стенки мембраны постепенно перемещается вдоль оси по отношению к внутренней поверхности 23 стенки герметичного баллона, вызывая постепенное продвижение продукта к выпускному клапану с минимальным захватом или задержкой продукта между внешней поверхностью мембраны и внутренней поверхностью сосуда. Образование полостей внутри мембраны не происходит.

Дополнительный вариант заключается в герметизации мембраны согласно изобретению в верхней части, т.е. в переворачивании мембраны согласно изобретению и в герметизации уплотнительного фланца 16 между верхней частью баллона 22 и верхней боковой стенкой баллона 22. Как показано на фиг. 7, при таком выполнении герметизации в верхней части продукт можно вводить в зону 33 продукта, чтобы обеспечить полное растяжение мембране 10 книзу внутри баллона 22 до достижения, по существу, одинаковой формы с внутренней поверхностью 23 баллона 22. Возможно, возникнет необходимость предусмотреть средство для удаления воздуха из зоны 35 пропеллента при заполнении баллона продуктом. После введения пропеллента в зону 35 пропеллента баллон 22 готов к выполнению функции по выпуску продукта при воздействии на аэрозольный клапан, расположенный в отверстии 29 баллона. По завершении удаления продукта из баллона 22 в случае, когда второй участок 17 стенки мембраны 10 является более толстым и более жестким, чем первый участок 14 стенки, мембрана 10 примет такую форму, как показано на фиг. 9, причем первый участок 14 стенки будет вложен внутрь второго участка 17 стенки, но поскольку уплотнительный фланец 16 герметизирован в верхней части, то мембрана 10 окажется перевернутой по отношению к баллону, показанному на фиг. 2. Когда второй участок 17 стенки мембраны имеет ту же самую толщину, что первый участок 14 стенки, мембрана будет принимать неопределенную, смятую конфигурацию.

На фиг. 5 показана конструкция для присоединения мембраны 10 к баллону 22. На фиг. 5 показано средство для герметизации мембраны в виде фланца 16, вытянутого от второго участка 17 стенки. Фланец 16 смонтирован неподвижно между фланцами 24 и 26. Шов образуют прокаткой фланцев 24, 26 и 16 по направлению к стенке 12, чтобы создать раскатанный шов способами, известными специалистам в данной области техники. Можно использовать двойной раскатанный шов. Толщина и длина уплотнительного фланца 16 определяются требованиями к раскатанным швам, которые могут изменяться в зависимости от типа баллона и оборудования для прокатки. Уплотнительный фланец 16 может быть толще, чем прилегающий второй участок 17 стенки. Уплотнительный фланец 16 может работать как прокладка в уплотнении мембраны с основанием баллона. Если необходимо, можно придать прокатываемым элементам адгезионные свойства. Установлено, что фланец толщиной 0,254 мм обеспечивает достаточную герметизацию.

На фиг. 11 показан частичный вид в поперечном сечении уплотнительного торца предпочтительного варианта осуществления мембраны на фиг. 1. Участок стенки 12, имеющий толщину 0,1 мм, вытянут книзу от поршня 20 до точки стенки, обозначенной номером 50. Начиная от точки 50, книзу до точки, обозначенной номером 60, находится переходная зона протяженностью 6,35 мм, в которой толщина стенки возрастает от 0,1 мм в точке 50 до 0, 254 мм в точке 60. Толщина стенки, вытянутой книзу от точки 60, сохраняется равной 0,254 мм, и это утолщенная область стенки 12 предусмотрена для герметизации фланца 16 в верхней части или в нижней части баллона. От точки 60 до фланца 16 участок 12 стенки вытянут вертикально вниз на расстояние 6,883 мм. Грань 70 опоры продолжается под углом 45o, и этот выступ предоставляет возможность фланцу 16 следующей, расположенной выше мембране, опираться на него, когда мембраны вставлены одна в другую, как это показано на фиг. 10.

Для мембраны согласно этому изобретению,

пригодной для использования совместно с обжатым внутрь баллоном 202/205х604, характерны следующие размеры:

(а) толщина уплотнительного фланца - 0,254 мм,

(б) длина мембраны по

направлению оси - 161,9 мм,

(в) наружный диаметр верхней части первого участка стенки - 50 мм,

(г) размеры для переходной зоны в нижней части мембраны заданы такими, какие были

указаны выше при рассмотрении фиг. 11,

(д) конусность стенки мембраны - 1o по отношению к первому участку стенки.

Конусность стенки 12 мембраны 10 облегчает вставление мембран согласно настоящему изобретению в герметичный баллон. Наличие конусности также позволяет максимально увеличить число вставляемых одна в другую мембран для удобной и дешевой перевозки мембран от места их изготовления к месту изготовления баллона. В месте изготовления баллонов благодаря комплектам вложенных одна в другую мембран обеспечивается быстрая и легкая подача мембран последовательно в баллоны. Каждая вставленная мембрана может быть изъята из своего комплекта и направлена в предназначенный ей баллон под действием начального вакуума в оболочке баллона, каждая мембрана после введения в баллон перекрывает вакуум. Как вариант, каждая вставленная мембрана может быть доставлена потоком воздуха от ее комплекта в предназначенный баллон. Следующая оболочка баллона подается под комплект вставленных одна в другую мембран и такой же процесс выполняется для следующего баллона и следующей мембраны. Баллоны продолжают подаваться последовательно под комплекты вставленных одна в другую мембран, а операция подачи ускоряется и весьма упрощается благодаря вставленным одна в другую мембранам.

Чтобы исключить проблему прохождения пропеллента и/или продукта сквозь мембрану, присущую известным выбрасывателям, гибкую мембрану в соответствии с настоящим изобретением желательно изготавливать из многослойного материала. На фиг. 6 показана конструкция стенки, включающей внутренний слой 102, предназначенный для предотвращения переноса пропеллента и продукта. Слой 102 заключен между внешними слоями 104, 106, которые являются инертными по отношению к пропелленту или продукту, соприкасающемуся с внешними слоями. Факультативно предусматриваются адгезионные слои 108 и 110 или как вариант внутренний и внешние слои 102, 104 и 106 могут быть сплавлены друг с другом с помощью термического или другого средства. В одном варианте осуществления внутренний слой 102 представляет собой барьерный слой для газа, а внешние слои 104 и 106 являются барьерными слоями для водонасыщенной или органической жидкости. Барьерный слой для газа может быть выполнен из полиэтилентерефталата, этиленвинилового спирта, поливинилового спирта, поливинилиденхлорида, полиакрилонитрила, целлофана или из других аналогичных подходящих материалов. Внешние слои можно изготавливать из полиэтилентерефталата, полиэтилена (особенно из полиэтилена высокой плотности), полипропилена, политетрафторэтилена, полибутана, сюрлинового иономера, бутилкаучука, поливинилиденхлорида, полихлортрифторэтилена, пентона, поливинилфторида или из двух аналогичных подходящих материалов. В качестве материалов для газового барьера предпочтительны этиленвиниловый спирт и поливиниловый спирт, а в качестве барьерного материала для водонасыщенной или органической жидкости - полиэтилен высокой плотности.

Любые пропелленты, известные из уровня техники, можно использовать совместно с выбрасывателем и гибкой мембраной согласно настоящему изобретению. Для мембраны согласно настоящему изобретению необходимы меньшие количества ожиженных пропеллентов, чем требуются в аэрозольных системах без мембранных узлов, а в некоторых системах с мембранным узлом используются сжатые газы, что позволяет зкономно использовать более дорогостоящие пропелленты. Настоящая система является самоподдерживающейся относительно максимизации количества продукта, выбрасываемого из данного баллона.

Мембранный узел согласно этому изобретению можно изготовить путем использования процесса формования, широко известного под названием горячего формования, или выдувного формования с растяжением.

Хотя изобретение было детально показано и описано применительно к иллюстрированному и предпочтительному варианту осуществления, специалистам в данной области техники должно быть понятно, что упомянутые вещи и другие изменения в форме и деталях могут быть сделаны без отступления от сущности и объема изобретения, которое ограничено только объемом приложенной формулы изобретения.

Реферат

Изобретение может быть использовано в аэрозольных упаковках, в которых продукт и создающая давление среда размещены по разные стороны мембранного элемента. Уплотнительное средство, стенка и поршневая область мембранного элемента образованы как цельный пространственный профиль. При этом мембранный элемент имеет жесткость, обеспечивающую сохранение его формы до вставления в аэрозольный баллон. Стенка мембранного элемента имеет форму усеченного конуса и выполнена вытянутой кверху от концевого уплотнительного средства к поршневой области. Обеспечиваются упрощение изготовления мембранного элемента, удобство перевозки и надежность эксплуатации. 20 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка для выдачи сатурированного, заранее приготовленного напитка с регулируемой скоростью потока в рот астронавта в условиях микрогравитации открытого космоса

Комментарии