Способ получения керосина и/или газойля - SU1681735A3

Код документа: SU1681735A3

Описание

г-

23

Изобретение относится к способу получения керосина и/или газойлей и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности .

Целью изобретения является упрощение технологии процесса.

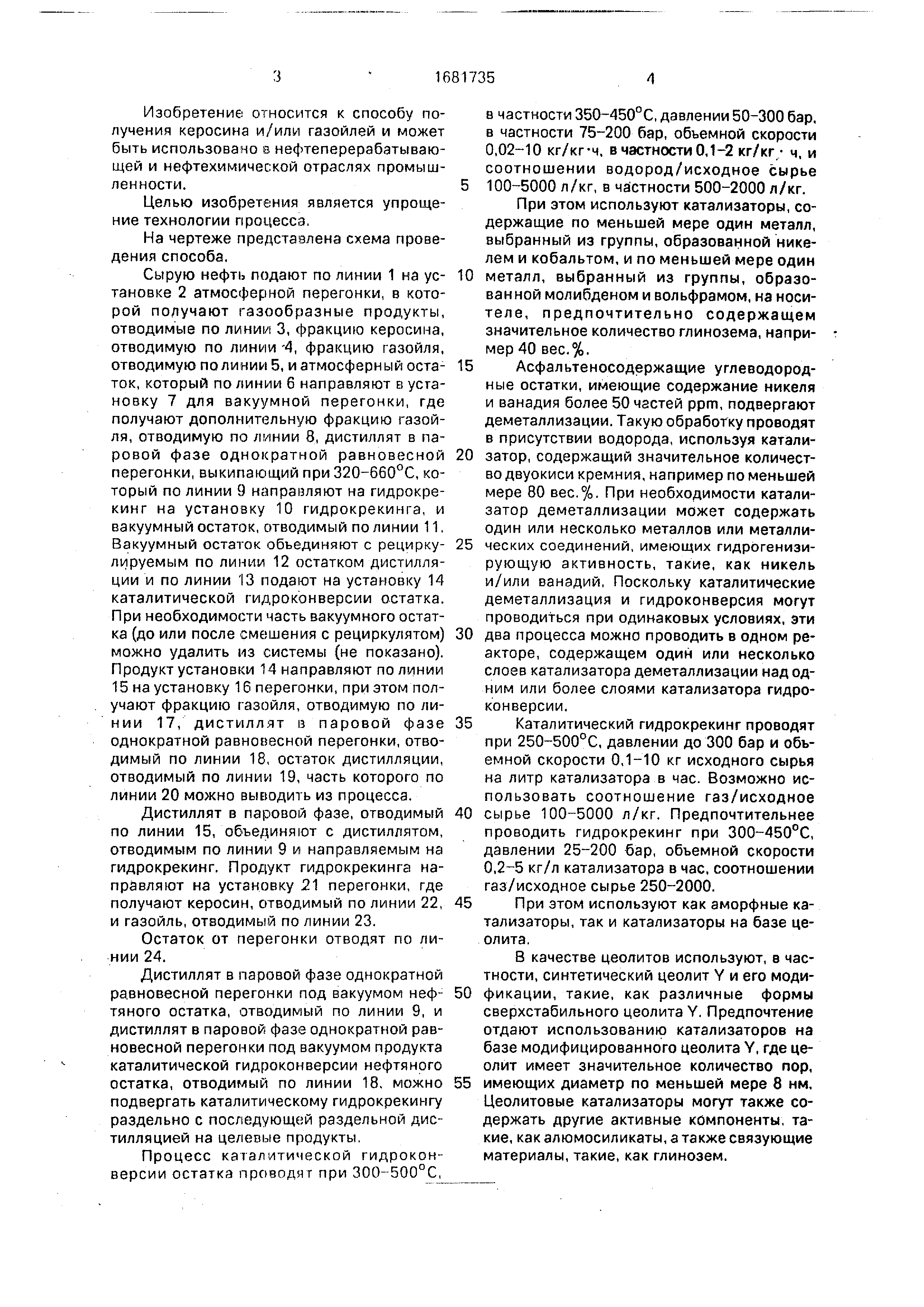

На чертеже представлена схема проведения способа.

Сырую нефть подают по линии 1 на установке 2 атмосферной перегонки, в которой получают газообразные продукты, отводимые по линии 3, фракцию керосина, отводимую по линии -4, фракцию газойля, отводимую по линии 5, и атмосферный остаток , который по линии 6 направляют в установку 7 для вакуумной перегонки, где получают дополнительную фракцию газойля , отводимую по линии 8, дистиллят в паровой фазе однократной равновесной перегонки, выкипающий при 320-660°С, который по линии 9 направляют на гидрокрекинг на установку 10 гидрокрекинга, и вакуумный остаток, отводимый по линии 11. Вакуумный остаток объединяют с рецирку- лируемым по линии 12 остатком дистилляции и по линии 13 подают на установку 14 каталитической гидроконверсии остатка. При необходимости часть вакуумного остатка (до или после смешения с рециркулятом) можно удалить из системы (не показано). Продукт установки 14 направляют по линии 15 на установку 16 перегонки, при этом получают фракцию газойля, отводимую по линии 17, дистиллят в паровой фазе однократной равновесной перегонки, отводимый по линии 18, остаток дистилляции, отводимый по линии 19, часть которого по линии 20 можно выводить из процесса.

Дистиллят в паровой фазе, отводимый по линии 15, объединяют с дистиллятом, отводимым по линии 9 и направляемым на гидрокрекинг. Продукт гидрокрекинга направляют на установку 21 перегонки, где получают керосин, отводимый по линии 22, и газойль, отводимый по линии 23.

Остаток от перегонки отводят по линии 24.

Дистиллят в паровой фазе однократной равновесной перегонки под вакуумом нефтяного остатка, отводимый по линии 9, и дистиллят в паровой фазе однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка, отводимый по линии 18, можно подвергать каталитическому гидрокрекингу раздельно с последующей раздельной дистилляцией на целевые продукты.

Процесс каталитической гидроконверсии остатка проводят при 300 500°С

в частности 350-450°С, давлении 50-300 бар, в частности 75-200 бар, объемной скорости 0,02-10 кг/кг-ч, в частности 0,1-2 кг/кг ч, и соотношении водород/исходное сырье

100-5000 л/кг, в частности 500-2000 л/кг.

При этом используют катализаторы, содержащие по меньшей мере один металл, выбранный из группы, образованной никелем и кобальтом, и по меньшей мере один

металл, выбранный из группы, образованной молибденом и вольфрамом, на носителе , предпочтительно содержащем значительное количество глинозема, например 40 вес.%.

Асфальтеносодержащие углеводородные остатки, имеющие содержание никеля и ванадия более 50 частей рргп, подвергают деметаллизации. Такую обработку проводят в присутствии водорода, используя катализатор , содержащий значительное количество двуокиси кремния, например по меньшей мере 80 вес.%. При необходимости катализатор деметаллизации может содержать один или несколько металлов или металлических соединений, имеющих гидрогенизи- рующую активность, такие, как никель и/или ванадий, Поскольку каталитические деметаллизация и гидроконверсия могут проводиться при одинаковых условиях, эти

два процесса можно проводить в одном реакторе , содержащем один или несколько слоев катализатора деметаллизации над одним или более слоями катализатора гидроконверсии .

Каталитический гидрокрекинг проводят при 250-500°С, давлении до 300 бар и объемной скорости 0,1-10 кг исходного сырья на литр катализатора в час. Возможно использовать соотношение газ/исходное

сырье 100-5000 л/кг. Предпочтительнее проводить гидрокрекинг при 300-450°С, давлении 25-200 бар, объемной скорости 0,2-5 кг/л катализатора в час, соотношении газ/исходное сырье 250-2000.

При этом используют как аморфные катализаторы , так и катализаторы на базе цеолита .

В качестве цеолитов используют, в частности , синтетический цеолит Y и его модификации , такие, как различные формы сверхстабильного цеолита Y. Предпочтение отдают использованию катализаторов на базе модифицированного цеолита Y, где цеолит имеет значительное количество пор,

имеющих диаметр по меньшей мере 8 нм. Цеолитовые катализаторы могут также содержать другие активные компоненты, такие , как алюмосиликаты, а также связующие материалы, такие, как глинозем.

Используемые катализаторы содержат по меньшей мере один компонент гидрогенизации из металла группы VI и/или по меньшей мере один компонент гидрогенизации из металла группы V1H. Предпочтительно , чтобы каталитическая композиция включала один или несколько компонентов никеля или кобальта и один или несколько компонентов молибдена и/или вольфрама или один или несколько компонентов платины или палладия. Количество компонентов гидрогенизации в каталитической композиции составляет 0,05-10 мас.% компонентов из металла группы VIII и 2-40 мас.%, компонентов из металла группы VI, вычисленное как отношение металла к 100 частям по весу всего катализатора. Компоненты гидрогенизации в каталитических композициях могут находиться в оксидной и/или сульфидной форме. Если комбинация по меньшей мере компонента металла группы VI и группы VIII присутствует в форме оксидов (смешанных), то ее подвергают предварительному суль- фидированию.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1. Способ проводят по схеме, приведенной на чертеже.

Атмосферный остаток ближневосточного происхождения (100 вес.ч.) по линии 6 направляют на установку 7 вакуумной перегонки , где получают 40,5 мас.ч. дистиллята в паровой фазе однократной равновесной перегонки под вакуумом (далее дистиллят в паровой фазе) и 59,5 мас.ч. вакуумного остатка . Последний по линиям 11 и 13 направляют на установку 14 каталитической гидроконверсии остатка. Каталитическую конверсию остатка проводят при 435°С и. парциальном давлении водорода 150 бар в присутствии молибденового или глиноземного катализатора конверсии. Конверсию проводят при объемной скорости 0,30 кг/кгх л с использованием 2,4 мас.ч. водорода.

Продукт каталитической гидроконверсии остатка направляют по линии 15 на установку 16 для перегонки, включающей атмосферную и вакуумную перегонки. При этом получают 3,5 мас.ч. сероводорода и аммиака, 5,3 мас.ч. продуктов, кипящих ниже интервала кипения л-игроина (называемого лигроин), 5,5 мас.ч. лигроина, 12,3 мас.ч. керосина, 16,7 вес.ч. газойля (отводимого по линии 17), б мас.ч, вакуумного остатка (отводимого по линии 19) и 12,6 мас.ч, дистиллята в паровой фазе однократной равновесной перегонки, который под вакуумом (далее дистиллят в паровой фазе) направляют в установку гидрокрекинга по

линии 18. Дистиллят имеет следующие характеристики: плотность (15/4) 0,93, содержание , мас.%: водород 11,9, сера 0,6, азот 0,21, коксовый остаток по Конрадсону 0,5; средняя температура кипения 445°С.

Дистилляты в паровой фазе подвергают каталитическому гидрокрекингу на установке 10, используя в качестве катализатора никель/вольфрам на глиноземе. Гидрокре0 кинг проводят при 405°С, парциальном давлении водорода 130 бар и объемной скорости 0,84 кг/кгч с использованием 0,4 мас.ч. водорода . Полученный продукт подвергают атмосферной перегонке на установке 21 с

5 получением 0,1 мас.ч. сероводорода и аммиака , 0,6 мас.ч. лигроина, 2,7 мас.ч. лигроина и 5,1 мас.ч. керосина (отводимого по линии 22) и 4,5 мас.ч. газойля (отводимого по линии 23).

0 При использовании 100 мас.ч. атмосферного остатка ближневосточного происхождения непосредственно в качестве исходного сырья каталитической гидроконверсии остатка(14) при проведении способа

5 в условиях, аналогичных описанным выше, для каталитической конверсии используют 3,2 мас.ч. водорода, получают 26,7 мас.ч. дистиллята в паровой фазе, из которого после каталитического крекинга (расход водо0 рода 0,7 мае.ч.) получают 0,2 мас.ч. сероводорода к аммиака, 1,2 мас.ч. лигроина , 5,7 мас.ч. лмгроинэ. 10.8 мас.ч. керосина и 9,4 мас.ч. газойля.

Пример 2. Способ проводят по

5 примеру 1. Атмосферный остаток ближневосточного происхождения (100 мас.ч.) направляют по линии 6 на установку 7 вакуумной перегонки, где получают 40,5 мас.ч. дистиллята в паровой фазе и 59,5 мас.ч. вакуумного

0 остатка. Последний подвергают обработке в условиях примера 1 (расход водоро- да 2,4 мас.ч.) и получают 12,6 мас.ч. дистиллята в паровой фазе. Последний смешивают с дистиллятом в паровой фазе, от5 водимым по линии 9, и подвергают каталитическому гидрокрекингу на установке 10. Смешанный дистиллят имеет следующие характеристики: плотность (15/4) 0,93; содержание мас.%: водород 12,2, сера 2,4,

0 азот 0,09, коксовый остаток по Конрадсону /Ю,5; средняя температура кипения 445°С.

Смешанный дистиллят подвергают каталитическому гидрокрекингу вусловиях примера 1. Расход водорода составляет 1,5 мас.ч.

5 Полученный продукт направляют на атмосферную перегонку и получают 1,4 мас.ч, сероводорода и аммиака, 2,6 мас.ч. лигроине (), 11,1 мае.ч. лигроина, 21,1 вес.ч. керосина (отводимого по линии 22) и 18,4 мае,ч. газрй ля (отводимого по линии 23).

Пример 3. Способ проводят по примеру 2 с использованием рециркуляции остатка дистилляции по линии 12, Атмосферный остаток ближневосточного происхождения (100 мас.ч.) направляют по линии 6 на установку 7 вакуумной перегонки, где получают 40,5 мас.ч. дистиллята в паровой фазе и 59,5 мас.ч. вакуумного остатка, который по линиям 11 и 13 направляют на установку 14 каталитической гидроконверсии остатка (расход водорода 2,3 вес.ч.).

Продукт каталитической гидроконверсии остатка направляют на установку 16 для перегонки, которая включает атмосферную и вакуумную перегонки. При этом по- лучают 3,4 мас.ч. сероводорода и аммиака, 3,9 мас.ч. лигроина, 5,0 мас.ч. лигроина, 11,8 мас.ч. керосина, 16,3 мзс.ч. газойля (отводимого по линии 17), 18 мас.ч. вакуумного остатка, часть которого в количестве 12 мас.ч. рециркулируют по линии 12 на установку 14 каталитической гидроконверсии остатка 14, и 15,4 мас.ч. дистиллята в паровой фазе, который направляют на каталитический гидрокрекинг.

Смешанные дистилляты в паровой фазе имеют следующие характеристики: плотность (15/4) 0,93; содержание, мас.%: водород 12,1, сера 2,3, азот 0,09, коксовый остаток по Конрадсону 0,5; температура кипения 445°С.

Смешанные дистилляты подвергают каталитическому гидрокрекингу в условиях примерз 1. Расход водорода составляет 1,7 мас.ч. Полученный продукт направляют на установку 21 атмосферной перегонки и получают 1,4 мас.ч. сероводорода и аммиака , 2,8 мас.ч. лигроина, 11,7 мас.ч. лигроина, 22.3 мас.ч. керосина (отводимого по линии 22) и 19,4 мас.ч, газойля (отводимого по ли- нии 23).

Пример 4. Способ проводят по примеру 3. Атмосферный остаток ближневосточного происхождения (100 вес.ч.) направляют по линии 6 на установку 7 вакуумной перегонки, где получают 40,5 мас.ч. дистиллята в паровой фазе, отводимого по линии 9, и 59,5 мас.ч. вакуумного остатка, который по линиям 11 и 13 направляют на установку 14 каталитической гидроконверсии остатка. Расход водорода составляет 2,3 мас.ч.

Продукт каталитической гидроконверсии остатка направляют на установку 16 для перегонки, которая включает атмосферную и вакуумную перегонки. При этом получа- ют 3,4 мас.ч. сероводорода и аммиака, 3,9 мас.ч. лигроина, 5,0 мас.ч. лигроина, 11,8 мас.ч. керосина, 16,3 мас.ч. газойля (Отводимого по линии 17), 28 мас.ч. вакуумного остатка, часть которого в количестве

12 мас.ч. рециркулируют по линии 12 на установку 14 каталитической гйдроконвер- сии остатка, и 15,4 мас.ч. дистиллята в паровой фазе, отводимого по линии 18, который направляют на каталитический гидрокрекинг .

Дистиллят, направляемый на каталитический гидрокрекинг, имеет следующие свойства: плотность (15/4)0,93; содержание мас.%: водород 11,9, сера 0,7, азот 0,23; коксовый остаток по Конрадсону 0,5 вес.ч.; средняя температура кипения 445°С. Дистиллят в паровой фазе, направляемый на каталитическую гидрообработку по линии 9. имеет следующие свойства: плотность (15/4) 0,926; содержание, мас.%: водород 12,5, сера 2,69, азот 0,05; коксовый остаток по Конрадсону 0,5 вес.%; средняя температура кипения 445°С.

Дистиллят в паровой фазе, отводимый по линии 9, и дистиллят в паровой фазе, отводимый по линии 18, подвергают каталитическому гидрокрекингу раздельно.

Последний подвергают каталитическому гидрокрекингу в условиях примера 1. Расход водорода при этом составляет 0,5 мас.ч. При последующей дистилляции получают 0,2 мас.ч. сероводорода и аммиака, 0,8 мас.ч. лигроина, 3,3 мас.ч. лигроина , 6,2 мас.ч. керосина и 5,4 мас.ч. газойля .

Первый из дистиллятов подвергают каталитическому гидрокрекингу при тех же условиях , но при расходе водорода 1,1 вес.ч. При последующей дистилляции полученного продукта получают 1,3 мас.ч. сероводоро- ,да и аммиака, 2,0 мас.ч. лигроина, 8,4 мас.ч лигроина, 15,9 мас.ч. керосина и 14,0 мас.ч. газойля.

Таким образом, способ согласно изобретению позволяет упростить технологию процесса за счет исключения стадии охлаждения и повторного нагрева потоков , подвергаемых гидрообработке, а также возможности проведения стадий гидрообработки в близких температурных режимах.

Формула изобретения 1. Способ получения керосина и/или газойля путем каталитического гидрокрекинга в присутствии водорода при повышенных температуре и давлении дистиллята , выделенного из продукта каталитической гидроконверсии нефтяного остатка, с последующей дистилляцией полученного продукта на целевые продукты и остаточную фракцию, отличающийся тем, что, с целью упрощения процесса, в качестве исходного сырья используют дис9 168173510

тиллят.в паровой фазе однократной равно-весной перегонки под вакуумом нефтяного

весной перегонки под вакуумом продуктаатмосферного остатка,

каталитической гидроконверсии нефтяного2. Способ по п. 1, отличающийся

остатка с интервалом температуры кипениятем, что остаточную фракцию рециркулиру-

320-600°С или указанный дистиллят и дис-5 ют на стадию каталитического гидрокрекинтиллят в паровой фазе однократной равно-га исходного сырья.

Реферат

Изобретение касается.производства нефтепродуктов, в частности получения керосина и/или газойля, что может быть использовано в нефтепереработке. Цель - упрощение процесса. Его ведут каталитическим крекингом дистиллята (в паровой фазе от однократной равновесной перегонки под вакуумом продукта каталитической гидроконверсии нефтяного остатка)с интервалом температуры кипения 320-600°С или указанного дистиллята с дистиллятом в паровой фазе, образующимся при однократной равновесной перегонке под вакуумом нефтяного атмосферного остатка. Полученный продукт дистиллируют на целевые продукты и остаточную фракцию, которую лучше рециркулировать на стадию каталитического гидрокрекинга исходного сырья. Эти условия позволяют исключить нагревание, охлаждение потоков , подвергаемых гидрообработке в близких режимах. 1 з.п. ф-лы, 1 ил. ч Ј

Формула

Комментарии