Способ обработки лекарственного средства, устройство для формирования лекарственного средства и лекарственное средство - RU2170082C2

Код документа: RU2170082C2

Чертежи

Описание

Изобретение относится к способу и устройству для получения порошка, состоящего из частиц, имеющих размер меньше, чем 10 мкм, свободно текущих путем выдавливания частиц с образованием агломератов.

Порошки, состоящие из очень маленьких частиц, обычно используют в ингаляционной терапии, где размер частиц исключительно важен. Диаметр частиц, подлежащих выдыханию, должен быть меньше, чем 10 мкм, чтобы обеспечить адекватное проникновение частиц в бронхиальную область легких.

Большинство тонко диспергированных порошкообразных лекарственных средств, такие как микронизированные порошки (порошки микронных размеров), легки, пылевидны и пушисты, что часто создает проблемы во время манипулирования с ними, переработки и хранении. Для частиц, имеющих диаметр меньше, чем 10 мкм, силы Вае дер Вальса обычно больше, чем сила тяжести, в результате чего вещество становится способным к сцеплению. Частицы стремятся слипнуться друг с другом, образуя агломераты неопределенной формы. Такие порошки имеют очень низкие свойства текучести, что часто создает проблемы при манипулировании с ними и делает проблематичным точное количественное измерение.

Один из возможных способов получения таких порошков свободнотекучими или по крайней мере улучшения их текучих свойств состоит в продавливании, контролируемым способом, первичных частиц с образованием больших частиц, агломератов. Агломераты неопределенной формы образуются случайно, когда манипулируют этим тонко диспергированным порошкообразным лекарственным средством, например, во время хранения, транспортировки, просеивания, фильтрования, смешения или дробления.

Известно, что сферические агломераты текут свободно, упаковываются легко и равномерно, имеют идеальную форму для покрытия и поэтому обычно используются в лекарственных составах.

Течение высококогезивных порошков может быть улучшено с помощью агломерации, вызываемой вибрацией. В зависимости от типа порошка во время агломерации добавляют жидкие (часто воду) или твердые связующие, но также можно агломерировать без связующих.

Способ агломерации в принципе применим ко всем веществам, включая смеси различных порошков. Любой порошок при условии, что он достаточно тонок, может быть гранулирован или превращен в шарики без связующего путем систематического перемешивания или прокатывания вещества микроскопических размеров.

Обычный принцип осуществления агломерации состоит в том, чтобы дать возможность индивидуальным частицам систематически двигаться в слое порошка, без изменения физических или химических свойств первичных частиц.

Агломерированные порошки состоят из относительно больших, более плотных и компактных сфер, которые имеют нормальные свойства для течения, но в то же самое время сферы должны иметь достаточно низкое внутреннее сцепление, чтобы разрушиться на маленькие первичные частицы лекарственного средства терапевтически эффективного размера во время ингаляции в ингаляционном устройстве.

Ингаляционный путь введения дает возможность непосредственно вводить дозу воздушным путем. С помощью этого типа введения можно ввести малую дозу и тем самым свети к минимуму нежелательные побочные эффекты, которые, например, могут иметь место, когда вещество достигает другой части тела, например желудочно-кишечного или дыхательного пути.

Способы контролируемой агломерации известны в предшествующем уровне техники. Например, Claussen and Petzow (Jornal of Materialis Technology, vol. 4(3), 148-156 (1973)) описывают способ сухой агломерации, где намеренно не добавляют связующих для получения сфер в диапазоне размеров 0,1-3 мм путем галтования в цилиндре, наклоненном под углом к горизонтальной оси вращения. Предлагаемый авторами способ сухой агломерации для небольших частиц требует зародыша для того, чтобы его запустить, но почти все порошки состоят из естественных агломератов, которые функционируют как зародыши. Авторы также пришли к выводу, что агломераты, получаемые с помощью обычно используемых устройств, таких как вращающийся барабан или гранулирующий аппарат, имеют широкое распределение по размерам агломератов, что делает необходимым частое просеивание. Получаемый продукт часто демонстрирует плохую сферичность и низкую плотность.

US-A-5143126 описывает вибрационный транспортер для образования способных течь агломератов из предварительно тонкогранулированного порошка с плохой текучестью, используя способ, в котором порошок с плохой текучестью подвергают стадии механической вибрации до транспортировки и количественного измерения.

GB-A-1569611 описывает способ агломерации лекарственного средства в мягкие шарики. В этом способе влагу используют в качестве связующего, чтобы получить матрицу (doe), которую с помощью экструзии продавливают через сито с получением агломератов.

GB-A-2187952 описывает способ, в котором кристаллический ибупрофен компактизируют путем перемешивания, по мере того как его транспортируют с помощью транспортирующего шнека через экструдер. Полученные агломераты могут быть также пропущены через пластину экструдера, установленную на выходе экструдера.

Цель настоящего изобретения заключается в разработке способа контролируемой агломерации тонко диспергированного порошкообразного лекарственного средства, имеющего размер первоначальной частицы менее чем 10 мкм, предпочтительно менее чем 5 мкм, например такие порошки микронных размеров, для которых не требуется связующих, и в котором получаемые агломераты состоят из частиц одинакового размера, имеющих структуру, которая обеспечивает достаточную текучесть для транспортировки и количественного измерения таких порошков, и которые тем не менее имеют достаточно низкое внутреннее сцепление для того, чтобы они могли разрушиться внутри ингаляционного устройства, такого как ингалятор для сухого порошка, на частицы лекарственного средства терапевтически эффективного размера, например, имеющего размер частицы, который меньше, чем 10 мкм.

Предлагаемый способ обеспечивает способ облегчения технического манипулирования и существенно повышает медицинскую ценность вещества. Обнаружено, что этот способ обеспечивает агломераты, имеющие превосходные свойства для манипулирования, которые имеют достаточную прочность, чтобы сохранить форму при упаковке и хранении, но которые достаточно мягки для того, чтобы их можно было разрушить на первичные частицы, когда они выталкиваются из ингалятора во время ингаляционной терапии.

Данное изобретение обеспечивает способ

получения агломератов, который включает воздействие на тонко диспергированные частицы лекарственного средства, которое может быть смешано с каким-либо другим ингредиентом, требуемым для включения в

агломераты, механических единичных операций в определенных условиях. В частности, обеспечивается способ обработки тонко диспергированного порошкообразного лекарственного средства, имеющего размер

частиц менее чем 10 мкм и обладающего низкой текучестью для того, чтобы образовать, контролируемым способом, агломераты или шарики, которые свободно текут и которые способны разрушаться с образованием

тонко диспергированного лекарственного средства, включая стадии:

а) агломерации порошкообразного лекарственного средства, имеющего размер частиц менее чем 10 мкм, путем подачи вещества на

вход шнека, пропускания вещества через шнек с получением агломератов,

в) сферонизации полученных агломератов для того, чтобы обеспечить агломераты, которые более сферичны, более плотные и

более компактные, чем агломераты, получаемые при агломерационном процессе в шнековом питателе,

с) классификации по размерам агломератов для получения конечного продукта с однородным

размером.

Кроме того, предлагаемое изобретение обеспечивает устройство для осуществления способа обработки тонко диспергированного порошкообразного лекарственного средства, имеющего размер частицы менее чем 10 мкм и обладающего низкой текучестью, с получением, контролируемым способом, агломератов или шариков, которые свободно текут и которые способны разрушаться с образованием тонко диспергированного лекарственного средства, и это устройство включает шнековый питатель с по крайней мере двумя совместно действующими шнеками, которые вращаются, сферонизирующее устройство для сферонизации образующихся агломератов, и классифицирующее устройство для сортировки агломератов с получением конечного продукта с однородным размером.

Дополнительные предпочтительные стадии способа ясны из прилагаемых зависимых пунктов 2-7 и предпочтительные варианты воплощения устройства ясны из прилагаемых зависимых пунктов 9-12.

Кроме того, предложено применение заявленного устройства для выполнения способа предлагаемого изобретения.

Еще одной целью изобретения является обеспечение использования агломератов, получаемых в соответствии с предлагаемым способом, в ингаляторе для сухого порошка, таком как TurbuhalerR.

Ниже описывается агломерация порошка со ссылкой на чертежи, которые показывают

предпочтительный вариант воплощения устройства, а также диаграммы с результатами экспериментов, полученных в соответствии с данным изобретением, где

фиг. 1 показывает схематический вид

первого варианта воплощения предлагаемого устройства,

фиг. 2а показывает схематический вил шнеков в шнековом питателе,

фиг. 2b показывает схематический вид шнеков, смонтированных

внутри кожуха,

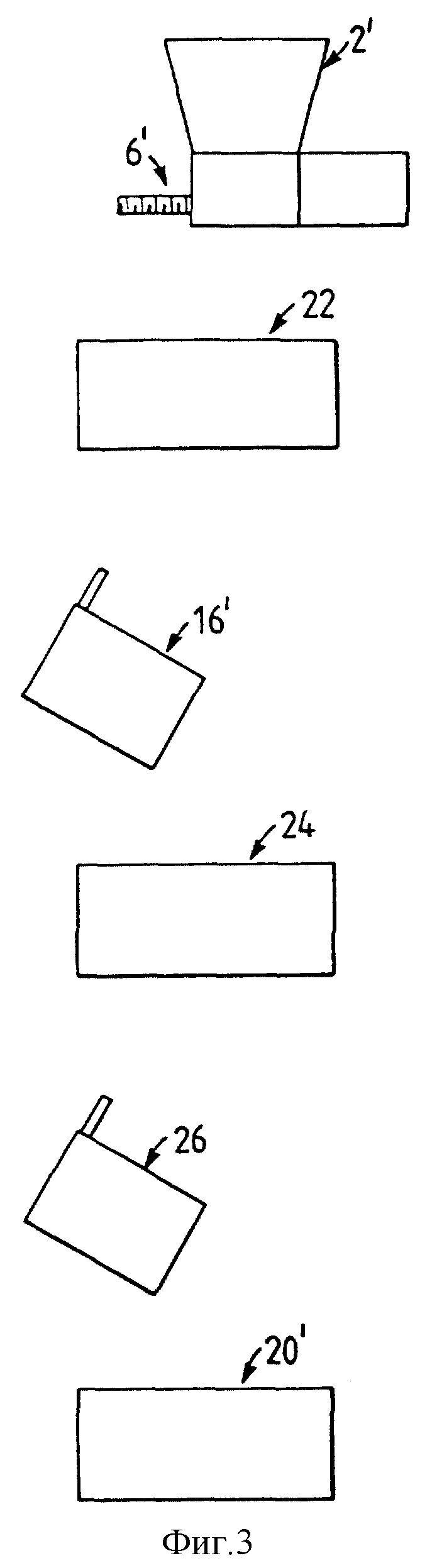

фиг. 3 показывает схематический вид второго варианта воплощения предлагаемого устройства,

фиг. 4a и 4b показывают различие в агломератах, полученных с помощью

шнекового питателя, имеющего шнеки с большим шагом и шнеки с коротки шагом соответственно,

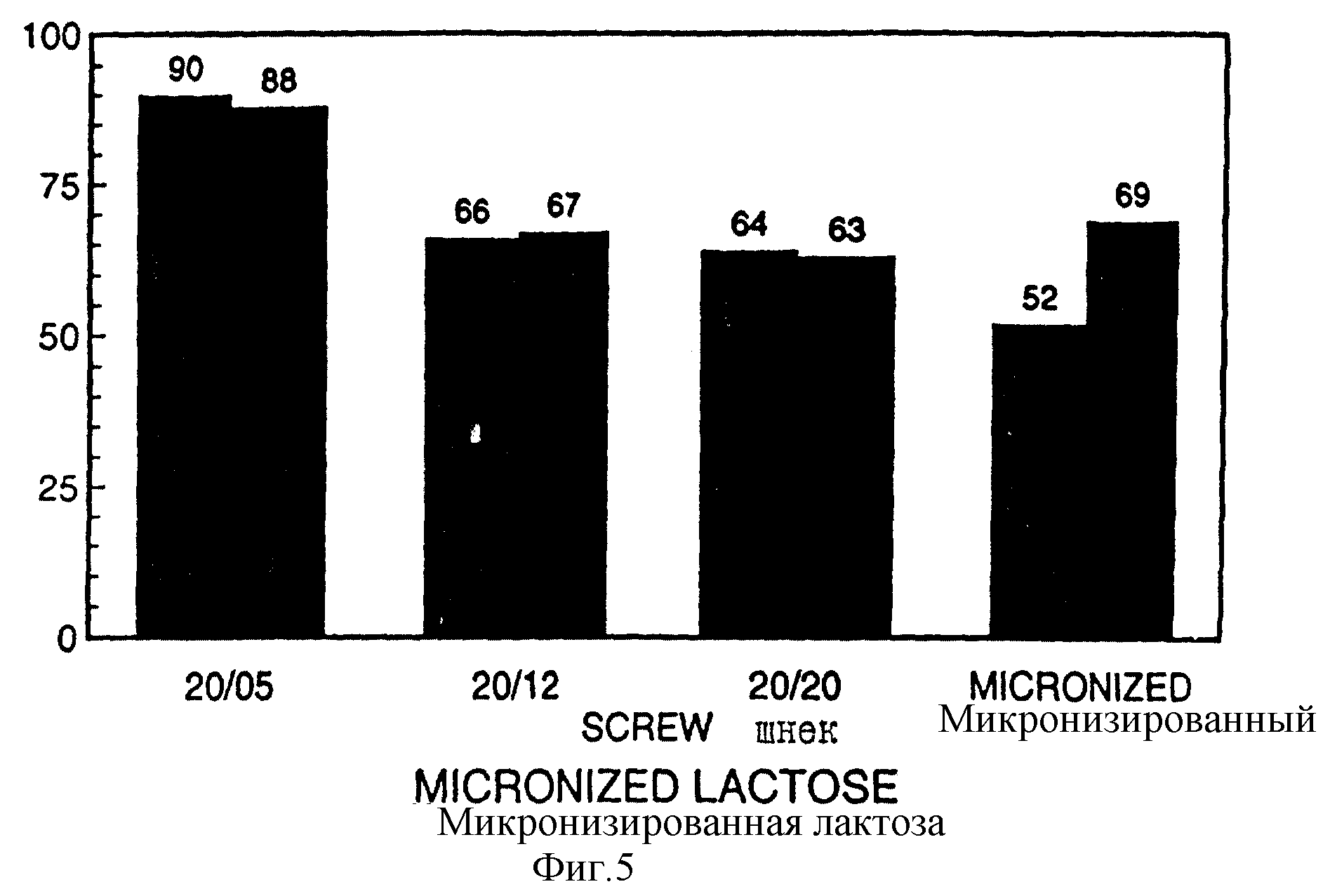

фиг. 5 представляет диаграмму, показывающую сравнение размера агломерированных частиц как функцию

различных шнеков,

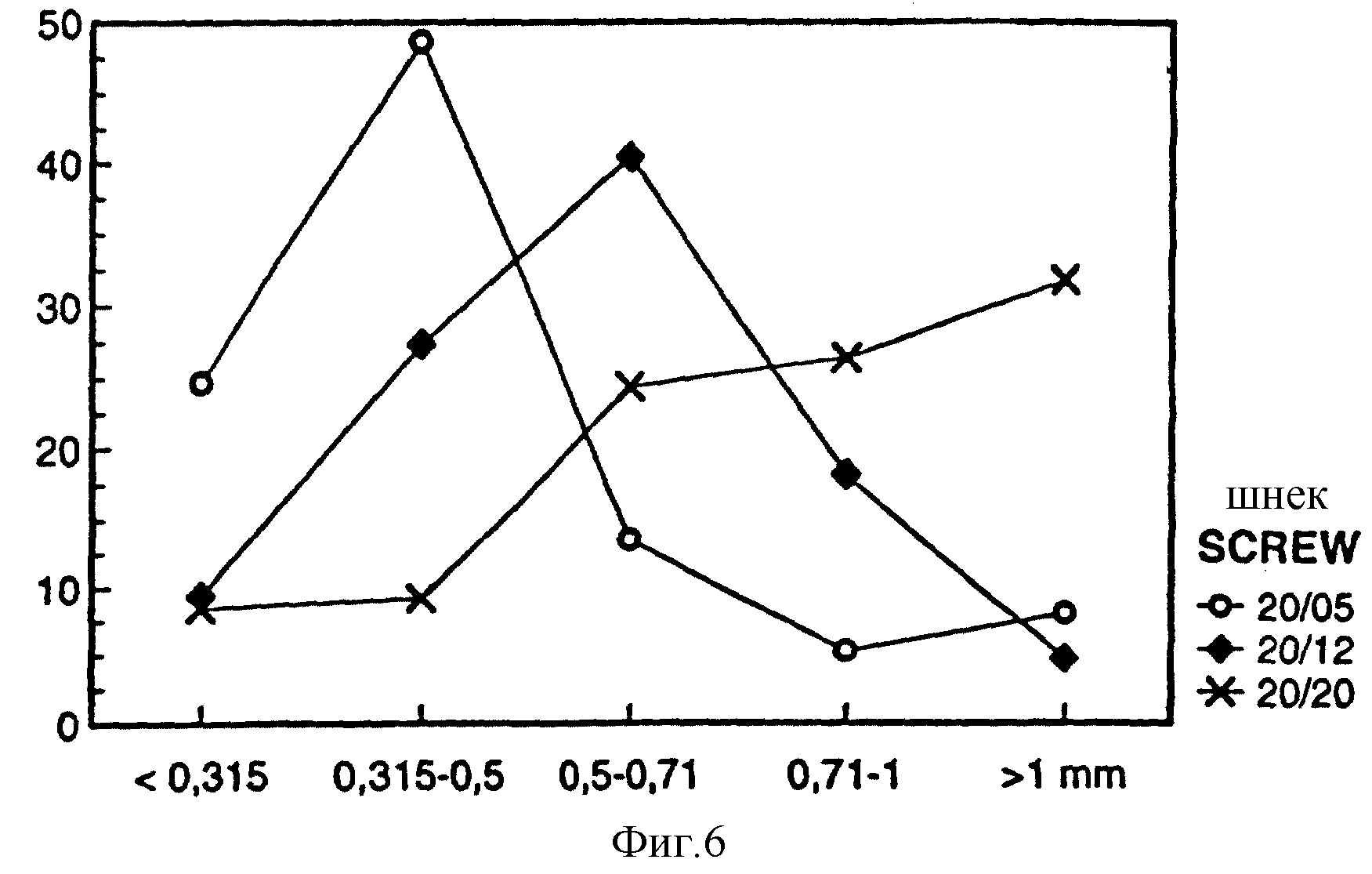

фиг. 6 представляет диаграмму, показывающую распределение по размерам сфер как функцию различных шнеков,

фиг. 7 представляет диаграмму ситового анализа

микронизированного тербуталин сульфата, полученного в предлагаемом устройстве.

На фиг. 1 показано устройство, используемое для осуществления способа согласно изобретению. Устройство включает агломератор в форме устройства 2 шнекового питателя, включающего приемный сосуд 4 и устройство 6 шнекового питателя. Устройство 6 шнекового питателя включает по крайней мере два шнека 8а, 8b, которые помещены в кожух 9. Тонко диспергированное порошкообразное лекарственное средство подают в устройство 6 шнекового питателя через сосуд 4. Сосуд 4 снабжен механическим перемешивающим устройством (не показано) для облегчения подачи способного к слипанию порошка к шнекам. Перемешивающее устройство может быть любого известного типа, например, имеющее L-образные лопасти, отстоящие от оси, расположенные перпендикулярно вертикальной оси контейнера.

Порошок транспортируется через устройство 6 шнекового питателя и благодаря давлению, которое создается между по крайней мере двумя шнеками 8а, 8b, при помощи крутящего движения шнеков 8а, 8b, которое создается мотором 14, частицы порошка будут спрессовываться вместе и образовывать мягкие агломераты различных размеров. Агломерированные частицы, которые получаются в процессе агломерации в шнеках 8а, 8b шнекового питателя 6, имеют размер в диапазоне 0,1-2 мм, текучи, благодаря своему размеру, и сравнительно мягки по своей структуре.

Подходящее устройство шнекового питателя, подлежащее использованию для агломерации согласно изобретению, представляет устройство, имеющее так называемые двояковогнутые (twin-concave) шнеки, причем шнеки имеют идентичные шаги. Процедура агломерации тонко диспергированного порошкообразного лекарственного средства заключается в том, что порошок механически выдавливается в канавки 10а, 10b между наклонными поверхностями 12а, 12b взаимодействующих шнеков 8а, 8b при их вращении. По мере вращения шнеков наклонные поверхности 12а одного шнека 8b будут двигаться в канавке 10b другого шнека 8b и тем самым продвигать увлекаемый порошок на шнек и в то же самое время выдавливать порошок вперед как в процессе очистки. Таким образом, в процессе очистки шнеков будут создаваться агломераты порошка, который выдавливается в просветы между шнеками, особенно смотри фиг. 2а.

Испытания показали, что двояковогнутые (twin-concave) шнеки, имеющие короткий шаг, будут давать наиболее однородные агломераты, имеющие наилучшие свойства, удовлетворяющие требованиям, предъявляемым к порошкам для ингаляции. Кроме того, испытания показали, что длина и скорость вращения шнеков оказывают незначительное влияние на результаты способа агломерации и что основную роль играет размер шага шнеков и размер канавки между наклонными поверхностями. Более плотные и однородные агломераты получают для шнеков, где расстояние между наклонными поверхностями (шагами) двух шнеков настолько мало, насколько это возможно. Расстояние между внешним диаметром и внутренним диаметром шнеков должно быть между 1-10 мм, предпочтительно между 1-5 мм. Если это расстояние слишком велико, то агломераты не будут иметь хорошо определенные размеры, которые требуются. В предпочтительном варианте воплощения внешний диаметр шнеков составляет 20 мм и внутренний диаметр шнеков находится между 10-19 мм, предпочтительно между 15-19 мм. Кроме того, для характеристик получаемых агломератов важно, чтобы кожух 9, окружающий шнеки, в шнековом питателе плотно охватывал шнеки, оставляя лишь минимальный зазор между стенками кожуха и шнеками, смотри фиг. 2b. Если имеется расстояние между стенкой и шнеками, то тонко диспергированное порошкообразное лекарственное средство может уплотниться в этом зазоре во время вращения шнеков и тогда в процессе агломерации получится менее однородный продукт.

В предпочтительном варианте воплощения изобретения шаги шнеков находятся между 2-20 мм, предпочтительно между 5-15 мм. К подходящим шнековым питателям относятся K-TRON SODER стандартный двухосевой (twin) питатель без мешалки и Брабендер двушнековый (Brabender twin-screw) питатель типа DDSR/20.

После процесса агломерации, агломераты могут быть транспортированы к просеивающему устройству для того, чтобы получить, при необходимости, агломераты с размером внутри определенного диапазона.

Агломераты, получаемые из шнековых питателей, имеют различные размеры, сравнительно мягки и нуждаются в дальнейшей обработке для того, чтобы получить требуемые характеристики. Поэтому агломераты собирают в сферонизирующее устройство, предпочтительно вращающийся контейнер, такой как чан или барабан 16 и которое предпочтительно снабжено одним или более скребками 18 (представленными лишь схематично на чертежах). Контейнер 16 наклоняют и приводят во вращение. Вращающее движение контейнера 16 будет заставлять агломераты вращаться и подвергаться галтованию благодаря наклону контейнера. Во время вращения агломераты будут становиться более прочными, более сферическими, плотными, компактными и однородными по форме и приобретать более гладкую наружную поверхность. Характеристики, достигаемые во вращающемся контейнере, будут дополнительно улучшаться (такие как текучесть и устойчивость против разрушения во время манипулирования и хранения). Скорость вращения контейнера определяет характеристики агломератов после этой сферонизации. Испытания показали, что оптимальная окружная скорость контейнера находится в диапазоне 0,2-2,0. Предпочтительно 0,4-1,0 м/с. Время сферонизации предпочтительно составляет 1-20 мин. Испытания показали, что после 3-10 мин часто получают агломераты требуемого оптимального размера, имеющие способность к разрушению, обеспечивающую тонко диспергированное лекарственное средство, и плотность, необходимые для их дальнейшего использования. Эти характеристики, как уже упомянуто выше, являются исключительно важными, когда агломераты должны быть использованы в ингаляционной терапии.

Испытания показали, что наиболее оптимальный угол наклона контейнера 16 находится между 10-80o от вертикали, предпочтительно между 30-60o, как угол, при котором достигается наилучший эффект уплотнения и роста агломератов.

Гранулирующий контейнер изготовляют из материала, который инертен и не загрязняет порошок, такой как, например, металл, пластик или любой другой подходящий материал. Для того чтобы избежать электрических сил, которые возникают во время процесса сферонизации, контейнер должен быть заземлен.

После сферонизации в наклонном контейнере 16 агломераты подают на сито 20, имеющее размер отверстия в диапазоне 0,2-2,0 мм, предпочтительно в диапазоне 0,3-1,0 мм. Просеивание используют для того, чтобы получить агломераты однородного размера.

Требования, предъявляемые к этой операции, сильно зависят от типа ингаляционного устройства, подлежащего использованию. Требования, предъявляемые к однородному размеру и соответствующей плотности, выше, если агломераты предполагается использовать в ингаляторе с сухим порошком или в ингаляторе с мерной дозой. Во время ингаляции исключительно важно, чтобы агломераты разрушались на большое количество исходных частиц, имеющих размер менее чем 10 мкм.

Чтобы использовать предлагаемый способ наиболее эффективно и экономично и свести к минимуму количество агломератов, которые слишком велики и поэтому должны быть возвращены в процесс, желательно включить в способ дополнительные стадии просеивания и сферонизации. Испытания показали, что наиболее эффективный способ для проведения способа агломерации согласно данному изобретению состоит в включении двух дополнительных стадий просеивания и одной дополнительной стадии сферонизации. Дополнительную стадию просеивания включают в способ непосредственно после процесса агломерации в шнековом питателе. После этого просеивания агломераты сферонизируют в гранулирующем контейнере и затем после этой сферонизации проводят вторую дополнительную стадию просеивания. Затем проводят вторую стадию сферонизации и весь способ заканчивают стадией окончательного просеивания. Эти дополнительные стадии просеивания и сферонизации и обеспечивают более эффективный способ, и агломераты, получаемые после второй сферонизации, однородны и имеют требуемые характеристики.

Устройство согласно этому варианту воплощения изобретения представлено на фиг. 3.

Согласно фиг. 3 тонко диспергированное порошкообразное лекарственное средство агломерируют в устройстве 6' шнекового питателя, образующиеся агломераты подают на сито 22. Просеянные агломераты после этого подают в наклонный гранулирующий контейнер 16'. После сферонизации в контейнере 16' агломераты подают на второе сито 24 для получения агломератов более однородного размера. После второго просеивания агломераты сферонизируют второй раз во втором наклонном гранулирующем контейнере 26. Этот второй гранулирующий контейнер 26 представляет собой тот же самый тип контейнера, как первый контейнер, и имеет такую же окружную скорость и время сферонизации, как определенно выше для первой стадии сферонизации. После второй стадии сферонизации агломераты просеивают через финальное сито 20', получая конечный продукт однородного размера. Просеивание после сферонизации необходимо, поскольку в некоторых случаях агломераты могут слишком сильно расти во время сферонизации и поэтому конечный продукт может содержать агломераты, имеющие размер, который больше требуемого размера, например 0,2-2,0 мм, предпочтительно 0,3-1,0 мм.

Агломераты, полученные по предлагаемому способу, могут быть использованы в ингаляторе с сухим порошком, и предпочтительно в ингаляторе с сухим порошком, приводимом в действие с помощью дыхания. Поэтому прочность агломератов имеет исключительное значение. Требуемую прочность агломератов, которые способны разрушаться на исходные частицы во время ингаляции, измеряют на приборе для определения микротвердости типа МТН-4 Microhardness tester (A. Paar, Austria), и, как обнаружено, она варьируется между 0,5 до 20 нМ для агломератов, имеющих хорошие деагломерационные свойства, и которые разрушаются на требуемые исходные частицы в ингаляторе во время ингаляции. При значениях свыше 20 нМ деагломерация агломератов будет незначительной, а свыше 100 мН будет иметь место очень малая деагломерация агломератов.

Ниже описывается предлагаемый способ агломерации с помощью экспериментов, которые, как полагают, иллюстрируют, но не ограничивают объем изобретения, описываемый прилагаемой ниже формулой изобретения.

Пример 1

Определены свойства агломератов трех

различных порошков и результаты представлены в табл. 1. Порошок, состоящий из тонко диспергированных частиц, который прошел стадии предлагаемого способа.

Можно определить, что плотность в массе агломерированных порошков, состоящих из тонко диспергированных частиц, варьируется между 0,2 мг до 0,4 г/мл для частиц, имеющих размер частицы менее чем 10 мкм. Площадь поверхности варьируется от вещества к веществу, но нет никакой разницы между микронизированным и микронизированным и агломерированным (и сферонизированным) порошком. Площадь поверхности составляет 2-20 м2/г, предпочтительно 3-12 м2/г.

Пример 2

Для того чтобы исследовать образование агломератов, получаемых предлагаемым способом, у конца шнеков устанавливали

высокоскоростную видеокамеру. После этого было можно визуализировать получающийся на выходе шнекового питателя продукт и сравнивать сформированные агломераты с необработанным порошком при различных

экспериментальных условиях. Отбирали образцы и далее их исследовали под микроскопом.

В эксперименте микронизированный тербуталин сульфат с массовым средним диаметром (МСД, ММД) 1,2 мкм помещают в двухосевой питатель (R-tron Soder twin-shaft feeder) (скорость 15 г/мин), используя шнеки с большим шагом с двояковогнутым (twin-concave) профилем. Образующиеся агломераты собирали и исследовали под микроскопом. На фиг. 4а показана картина нерегулярных и мягких агломератов, которые были получены.

В другом эксперименте шнеки с большим шагом заменяли на шнеки с двояковогнутым (twin-concave) профилем с коротким шагом такого же типа и то же самое вещество помещали в то же самое оборудование и при тех же самых экспериментальных условиях. На фиг. 4b показана картина агломератов, которые более регулярны.

Пример 3

Важность размера (шага) шнеков доказывается для того, чтобы исследовать размер агломератов и особенно их однородность

- важного параметра для точного дозирования. Результаты ясно указывают на необходимость использования хорошо контролируемых агломерирующих способов.

В экспериментах используют Брабендер двушнековый питатель типа DDSR/20. Микронизированную лактозу (МСД < 4 мкм) подают в питатель с различными размерами спаренного (twin-screw) шнека (20/11, 20/12, 20/20); длина шага согласно техническим данным Брабендера. Мягкие агломераты из питателя подают на автовибрирующее сито с размером сетки 0,5 мм. Скорость подачи на сито устанавливают так, чтобы порошок проходил сито сразу, т.е. агломерация на сите не должна происходить. Было проведено два эксперимента для каждого шнека. Результат указывает на то, что шнеки с большим шагом (например, 20/20) приводят к менее определенным и большим по размерам агломератам. В качестве сравнительного эксперимента микронизированный порошок медленно добавляют при помощи ложки непосредственно на сито, т.е. без прохождения через шнековый питатель. Получают большой разброс по размеру агломератов, что указывает на необходимость использования шнекового питателя для получения более регулярных агломератов и получения их с удовлетворительным выходом.

Результаты этих экспериментов можно видеть на фиг. 5. С помощью данного изобретения получают воспроизводимость образования агломератов и их свойств, таких как размер, блочная плотность и распределение, что имеет максимальное значение для точности дозы, и это особенно важно, когда агломерированный и сферонизированный порошок должен быть использован в ингаляционном устройстве с дозированием по объему.

Пример 4

Для определения размера агломератов как функции размера (шага) шнека проводят следующие измерения. Агломераты,

полученные в питателе-Брабендер со спаренным (twin-screw) шнеком типа DDSR/20, вращают со скоростью 35 об/мин в чане (диаметр 320 мм) в течение 5 мин. Сформированные агломераты классифицируют по

различным фракциям (< 0,315, 0,315-0,5, 0,5-0,71, 0,71-1 и > 1 мм), пропуская через автовибрирующее сито (Russel Finex). Эта классификация показывает, что размер сфер сильно зависит от

размера в виде шнеков.

Конечную прочность агломератов определяют с помощью процедуры сферонизации. Результаты показаны на фиг. 6.

Пример 5

В дополнительном

эксперименте было определено, что размер агломератов меньше зависит от скорости шнеков, чем от размера шнеков. Микронизированный тербуталин сульфат (МСД 1,2 мкм) подавали в двушнековый питатель

(K-Tron twin-screw feeder) с различными шнеками и с различными скоростями. Скорость подачи 30 для шнека с коротким шагом эквивалента 10 для шнеков с большим шагом 15 г/мин). Агломераты

классифицировали по размерам, используя 3 размера сетки (0,3; 0,5; 0,7 мм). Результат представлен на фиг.7.

Пример 6

В дополнительном эксперименте было показано, что получая

агломераты однородного размера, образующиеся в результате процесса агломерации в шнековом питателе, можно увеличить выход в последующих стадиях, а также можно получить более узкий интервал

распределения сфер. Дополнительно эти показатели можно улучшить, используя мультистадийный способ, как показано на фиг. 3. В эксперименте микронизированный тербуталин сульфат агломерировали и

сферонизировали. После этого получающиеся агломераты классифицировали по различным фракциям и каждую фракцию помещали в порошковый ингалятор. После чего определяли мерную (metered) дозу для каждой

фракции. Результаты, представленные в табл. 2, которая показывает взаимосвязь между различными фракциями вещества и мерной дозой, дают приблизительно 20% разницу в дозе при использовании агломератов

различных размеров, что ясно указывает на необходимость использования однородных по размеру агломератов для того, чтобы получать постоянную дозу и небольшие отклонения от порции к порции.

Способ агломерации, описанный в настоящем изобретении, дает высокий выход общей операции (способа) и приемлемые отклонения от порции к порции для конечного продукта.

Возможные модификации

Предлагаемый способ, а также предлагаемое устройство, конечно, могут быть модифицированы, не выходя за рамки объема прилагаемой формулы изобретения.

Так, конструкция и размер шнековых питателей, а также скорость и длина шнеков могут быть модифицированы. Кроме того, конечно, может быть модифицирован размер отверстий в ситах, которые используют. Дополнительные шнеки также могут быть использованы аналогичным образом.

Также можно модифицировать размер, форму, скорость и угол наклона гранулирующего контейнера, тем самым изменяя размер конечных агломератов.

Сферонизацию можно также проводить в так называемом марумерайзере (marumerizer), который представляет собой коммерчески доступное устройство для сферонизации или грануляции. Кроме того, сферонизацию можно выполнять любым другим путем, используя симметричный резервуар для вращения или контейнер, который мог бы вращаться, такой как любой контейнер, имеющий форму цилиндра или барабана.

Реферат

Изобретение относится к технике производства диспергированных порошкообразных лекарственных средств. Способ обработки тонко диспергированного порошкообразного лекарственного средства, имеющего размер частиц менее чем 10 мкм и низкую текучесть, включает стадии агломерации тонко диспергированного порошкообразного лекарственного средства путем подачи вещества в шнековый питатель, прохождения вещества через шнековый питатель с получением агломератов, сферонизации полученных агломератов для того, чтобы обеспечить агломераты, которые более сферичны, более плотны и более компактны, чем агломераты, получаемые в агломерационном процессе в шнековом питателе, и классификации по размерам агломератов с получением конечного продукта, однородного по размеру. Устройство для обработки упомянутого лекарственного средства состоит из агломератора с двояковогнутыми шнеками, сферонизирующего устройства в виде агломерирующего контейнера со скребками и устройства для классификации агломератов по размерам. Лекарственное средство, получаемое в результате обработки, представляет собой агломераты, имеющие площадь поверхности 2 - 20 м2/г. Изобретение позволяет получать агломераты из тонкодисперсного порошкообразного лекарственного средства, для которых не требуются связующие, при обеспечении достаточной текучести и низкого внутреннего сцепления внутри ингаляционного устройства. 3 с. и 10 з.п.ф-лы, 7 ил., 2 табл.

Формула

01.10.93 по пп.1 - 7;

22.12.93 по пп.8 - 13.

Комментарии