Способ переработки высокотемпературных вулканических газов (варианты) и установка для его осуществления (варианты) - RU2585145C1

Код документа: RU2585145C1

Чертежи

Описание

Изобретение относится к способам переработки вулканических газов высокой температуры для извлечения из них рассеянных и редких элементов, а также для выработки электроэнергии, и может быть также использовано для очистки и переработки газов в металлургии и газов подземной газификации углей.

Известно, что в кратерах вулканов, на их склонах и у подножий имеются трещины и отверстия, так называемые фумаролы, через которые в атмосферу поступают вулканические газы. Эти, так называемые, фумарольные газы, выходящие на дневную поверхность вулкана имеют давление, близкое к атмосферному, - далее вулканические газы низкого давления, в отличие от высокотемпературных вулканических газов из газонаполненной части вулканического канала или из горизонтов, расположенных ниже дневной поверхности вулкана, имеющих давление существенно выше атмосферного, - далее вулканические газы высокого давления.

Известно (патент RU 2159296), что вулканические фумарольные газы представляют собой парогазовую смесь. Основным компонентом этой смеси являются пары воды, содержащие газообразные сульфиды, примеси неконденсирующихся газов и других соединений. Фумарольные газы могут иметь высокую температуру, которая превосходит 700-800°С. Такие газы могут быть использованы в качестве минерального сырья нового типа для выделения металлов (Re, Mo, Ni, Co, Bi, Ge, In, Ga, Au, Ag, Cd, Sb, т.п.).

Известно, что подземные породы в зонах вулканической деятельности имеют значительный энергетический потенциал. Так, например, использование геотермальной энергии нагретых пород в сфере влияния Авачинского вулкана при создании подземной циркуляционной системы на глубине около 3.5-4 км в течение 100 лет может обеспечить приблизительно получение 450-500 Гкал/час тепла или выработку около 250 МВт электроэнергии (С.А. Федотов, В.М. Сугробов, И.С. Уткин и др. «Вулканология и сейсмология», 2007, №1, стр. 32-46). Однако, как отмечают сами авторы, для энергетического использования наиболее интересны магматические очаги, верхняя кромка которых находится на глубине 2 км и более. На этой глубине в магме очага происходит отделение растворенных в ней газов, которые образуют газовую подушку. Использование газов этой подушки и представляется перспективным.

Известны вулканы с выходом фумарольных газов низкой температуры, в которых содержание сульфидов полезных элементов настолько мало, что не представляет практического интереса с точки зрения их переработки. Это связано с тем, что при подъеме газов по системе трещин и каналов на дневную поверхность вулкана при их охлаждении происходит конденсация сульфидов на поверхности трещин и каналов. Газы высокого давления из газонаполненной части вулканического канала под вулканической (жерловой) пробкой, могут иметь очень высокую температуру, например 1200°С и более, и могут быть получены с помощью создания высокотемпературной скважины. Такую скважину пробуривают до вскрытия газового скопления в канале вулкана (RU 2098850) и используют для поддержания на гарантированном безопасном докритическом уровне энергии и давления газа под вулканической пробкой. Эта, так называемая, искусственная фумарольная система (А.Н. Щербань, А.Е. Бабинец, А.С. Цырульников и др. Тепло земли и его извлечение. Киев, «Наукова Думка», 1974. - 263 с.) может потребовать, как отмечалось, глубокого бурения и иметь очень высокую температуру газов, что существенно усложняет техническую задачу их добычи как сырья для получения рассеянных и редких элементов.

На вулканах с интенсивным выделением фумарольных газов низкой температуры (около 300°C) для получения высокотемпературных газов не потребуется глубокого бурения скважин до зон, близко расположенных к магматическому очагу, достаточно будет бурения до зоны ниже дневной поверхности вулкана с температурой примерно 600-700°C. Вулканические газы, если их выводить на поверхность через теплоизолированные скважины, имея высокую температуру, будут содержать такие количества сульфидов и других химических соединений, промышленное извлечение которых будет экономически оправдано.

Известен способ (патент RU 2222626) извлечения рения и других элементов из природных (например, фумарольных газов вулканов) и промышленных газов. Сбор вулканического газа проводят при давлении в сборнике 20-100 Па, охлаждение ведут до 300-400°C с концентрированием соединений рения и других элементов. Улавливание образовавшихся твердых соединений из газовой фазы проводят в электрофильтре или системе электрофильтров при поддержании температуры газа на выходе из электрофильтра или системы электрофильтров на уровне 200-250°C. Температуру газа в электрофильтре поддерживают с помощью испарения воды, подаваемой в распыленном виде в газоход перед электрофильтром.

Недостатком предложенного способа является значительное потребление электроэнергии для питания электрофильтров, для создания очень низкого давления 20-100 Па в сборнике газа и для распыления воды в газовый поток. Подача электроэнергии и воды к месту переработки газов (кратер вулкана) в отсутствие соответствующей инфраструктуры требует значительных расходов. При этом тепловая энергия фумарольных газов не используется. Кроме того, осуществление указанного способа требует источника воды в кратере вулкана.

Наиболее близким аналогом заявляемого способа является способ (патент RU 2312158), согласно которому проводят охлаждение газа до температуры 130-150°C за счет испарения воды, подаваемой в распыленном виде в газоход, и, как следствие, перевод соединений рения и других металлов в твердое состояние. При охлаждении вулканического газа происходит выделение жидкой элементарной серы, которую используют для улавливания рения и других металлов в скоростном турбулентном пылеуловителе и в циклоне. Перед охлаждением в горячий вулканический газ дополнительно подают элементарную серу в количестве, необходимом для коагуляции пыли с каплями жидкости в скоростном турбулентном пылеуловителе.

Недостатком предложенного способа, как и в предыдущем случае, является необходимость иметь источники электроэнергии и воды на месте переработки газов (кратер вулкана). Действительно, поскольку процесс охлаждения газов осуществляют до температуры 130-150°C за счет испарения воды, подаваемой в распыленном виде в газоход, то испарившаяся вода безвозвратно теряется. При промышленной переработке больших объемов вулканических газов это потребует и больших объемов воды, а это в свою очередь потребует строительство специальной системы подачи воды в кратер вулкана. При переработке высокотемпературных фумарольных газов, имеющих атмосферное давление, требуется и электроэнергия для осуществления предлагаемых процессов, например для разгона газов в скоростном турбулентном пылеуловителе, преодоления гидравлических сопротивлений всех участков газового тракта, например циклонного пылеуловителя, скруббера и других элементов системы. Требуется электроэнергия и для работы оборотной системы водоснабжения скруббера и т.д.

Задачей, на решение которой направлено предлагаемое изобретение, является извлечение ценных рассеянных и редких элементов из вулканических газов и использование энергии этих газов для выработки электроэнергии. Другой задачей настоящего изобретения является предотвращение взрывного извержения вулкана за счет поддержания безопасного давления вулканических газов путем их отбора из горизонтов, расположенных ниже дневной поверхности вулкана, имеющих температуру 600-700°C и сообщающихся системой трещин и каналов с фумарольным полем вулкана, или из вулканического канала.

Техническим результатом, достигаемым в заявленном изобретении, является эффективное извлечение рассеянных и редких элементов из вулканических газов, выработка электроэнергии, которая обеспечивает все процессы получения этих элементов и их дальнейшую переработку, а также, при необходимости, внешнего потребителя. Техническим результатом также является экологически безопасное поддержание давления газов в вулканическом канале для предотвращения извержения.

Получение технического результата изобретения осуществляют за счет того, что собранные вулканические газы низкого давления очищают от твердых включений, повышают их давление в газовом эжекторе, затем охлаждают сначала сжатым воздухом, а потом охлажденными очищенными газами, осуществляя конденсацию сульфидов и других соединений. Затем газы дополнительно охлаждают воздухом атмосферного давления до температуры, превышающей температуру плавления серы, смешивают с жидкой серой и отделяют жидкую серу, содержащую твердые и жидкие сконденсированные сульфиды и другие соединения. Выделенный расплав направляют на дальнейшую переработку, охлажденные очищенные газы нагревают горячими неочищенными газами, после чего их выбрасывают в атмосферу, а нагретый сжатый воздух используют для выработки электроэнергии.

Собранные вулканические газы высокого давления очищают от твердых включений и охлаждают охлажденными очищенными газами, осуществляя конденсацию сульфидов и других соединений. После этого газы дополнительно охлаждают воздухом атмосферного давления до температуры, превышающей температуру плавления серы, смешивают с жидкой серой и отделяют жидкую серу, содержащую твердые и жидкие сконденсированные сульфиды и другие соединения. Выделенный расплав направляют на дальнейшую переработку, охлажденные очищенные газы нагревают горячими неочищенными газами, после чего используют для выработки электроэнергии.

Преимуществами предлагаемого изобретения являются фактически полная конденсация сульфидных и других соединений металлов из вулканических газов, обеспечивающая их полное извлечение. Кроме того, энергетические затраты по извлечению и переработке полезных веществ полностью обеспечиваются электроэнергией, вырабатываемой за счет использования энергии вулканических газов. Электроэнергия может также отпускаться и внешнему потребителю.

Предлагаемый способ поясняется чертежами на фиг. 1-2. На фиг. 1 представлена общая схема использования высокотемпературных фумарольных газов низкого давления. На фиг. 2 дана схема использования высокотемпературных газов высокого давления из газонаполненной части вулканического канала или из горизонтов, расположенных ниже дневной поверхности вулкана, в которых давление газов выше атмосферного.

При использовании высокотемпературных вулканических газов низкого давления (фиг. 1) собранные фумарольные газы по линии 1 подают в устройство очистки 2, где очищают от твердых включений, затем по линии 3 подают на вход в газовый эжектор 4, в который подают эжектирующие газы по линии 5, после чего по линии 6 подают в устройство 7, где охлаждают сжатым воздухом. Из устройства 7 предварительно охлажденные газы по линии 8 подают в устройство 9, где их охлаждают охлажденными очищенными газами. В результате охлаждения газов происходит конденсация (десублимация) сульфидов и других соединений. Из устройства 9 по линии 10 газы подают в устройство охлаждения 11, где их дополнительно охлаждают воздухом атмосферного давления до температуры, превышающей температуру плавления серы. Из устройства охлаждения 11 по линии 12 газы подают в смеситель 13, куда распыляют жидкую серу, которую подают в смеситель 13 по линии 14. После этого газожидкостную смесь с твердыми частицами по линии 15 подают на очистку от твердых и жидких включений в устройство очистки 16. В результате контактов капель и пленок жидкой серы и твердых частиц сульфидов, которые хорошо смачиваются серой, образуется их смесь. Из устройства очистки 16 очищенные газы отводят по линии 17, а отделенный от газов расплав (смесь) серы и сульфидов вместе с твердыми включениями отводят на дальнейшую переработку по линии 18. Очищенные охлажденные газы по линии 17 подают в устройство 9, в котором они охлаждают предварительно охлажденные газы, после чего уже нагретые газы по линии 19 выбрасывают в атмосферу. Сжатый воздух в устройство 7, где предварительно охлаждают фумарольные газы, подают по линии 20, а отводят нагретый воздух по линии 21 на выработку электроэнергии (не показано).

При использовании высокотемпературных газов высокого давления из газонаполненной части вулканического канала или из горизонтов, расположенных ниже дневной поверхности вулкана, в которых давление газов выше атмосферного (фиг. 2), собранные газы высокого давления по линии 22 подают в устройство очистки 23, где очищают от твердых включений. Из устройства 23 газы по линии 8 подают в устройство 9, где их охлаждают охлажденными очищенными газами. В результате охлаждения газов происходит конденсация (десублимация) сульфидов и других соединений. Из устройства 9 по линии 10 газы подают в устройство охлаждения 11, где их дополнительно охлаждают воздухом атмосферного давления до температуры, превышающей температуру плавления серы. Из устройства охлаждения 11 по линии 12 газы подают в смеситель 13, куда распыляют жидкую серу, которую подают в смеситель 13 по линии 14. После этого газожидкостную смесь с твердыми частицами по линии 15 подают на очистку от твердых и жидких включений в устройство очистки 16. В результате контактов капель и пленок жидкой серы и твердых частиц сульфидов, которые хорошо смачиваются серой, образуется их смесь. Из устройства очистки 16 очищенные газы отводят по линии 17, а отделенный от газов расплав (смесь) серы и сульфидов вместе с твердыми включениями отводят на дальнейшую переработку по линии 18. Очищенные охлажденные газы по линии 17 подают в устройство 9, в котором они охлаждают предварительно охлажденные газы, после чего уже нагретые газы высокого давления по линии 19 отводят на выработку электроэнергии (не показано).

Известна геотермальная энергетическая установка (патент RU 1749497), размещаемая в области естественных парогидротерм, т.е. в зонах, приуроченных к вулканической деятельности, в которой в качестве источника энергии используется пар, получаемый за счет закачки воды в скважину. Поскольку пар содержит сероводород и углекислый газ, то для исключения коррозионного повреждения паротурбинного оборудования, установка выполнена двухконтурной. Разомкнутый контур греющей среды отделен от замкнутого контура нагреваемой среды, в котором находится паровая турбина.

Недостатком таких энергетических установок является низкая температура греющего пара, которая, как правило, не превышает 200°С, необходимость усложнения установки для защиты от коррозии и выбросов агрессивных газов, что приводит к их существенному удорожанию. Указанное усложнение структуры установки делает невозможным ее использование в кратере вулкана для снабжения энергией процессов переработки вулканических газов, так как требует дополнительного оборудования паровой части, в том числе системы водоподготовки и источника водоснабжения на месте переработки газов.

Известна энергетическая установка (патент ПМ RU 57422) для утилизации физической теплоты высокотемпературных газообразных продуктов подземной газификации угля для получения электрической и тепловой энергии. В этой установке для выработки электрической и тепловой энергии используется только физическая теплота продуктов газификации без сжигания генераторного газа, направляемого потребителям как топливо. За счет подачи подземных газов в газовую турбину производится снижение температуры и давления продуктов газификации до необходимого потребителям уровня и выработка электрической и тепловой (в виде горячей воды) энергии. Сами газы подземной газификации получают за счет закачки в угольный пласт парогазовой смеси высокого давления.

Недостатком такой установки является то, что снижение температуры подземных газов происходит сначала за счет расширения в газовой турбине, а затем за счет охлаждения в котле-утилизаторе, который вырабатывает пар, используемый в паровой турбине и в подогревателе сетевой воды. Такое снижение температуры газов требует дополнительного оборудования паровой части, в том числе системы водоподготовки и источника водоснабжения на месте переработки газов (кратер вулкана).

Задачей, на решение которой направлено предлагаемое изобретение, является создание установки для эффективной переработки высокотемпературных вулканических газов, которая вырабатывает электроэнергию не только для собственно переработки газов, но и для дальнейшей переработки извлекаемых из газов ценных элементов, а в случае необходимости и для внешнего потребителя. Также задачей является создание установки, не зависящей от внешних поставок топлива, воды и химических реагентов.

Техническим результатом, достигаемым в заявленном изобретении, является создание автономной установки, не требующей топлива, электроэнергии, воды и химических реагентов, а также способной при минимальном обслуживании обеспечивать эффективную переработку вулканических газов и выработку электроэнергии.

Получение технического результата изобретения осуществляется за счет того, что устройство сбора газов низкого давления трубопроводом соединено с входом в сепаратор твердых частиц, выход из которого по газу подсоединен трубопроводом к входу в газовый эжектор, выход из которого подсоединен трубопроводом к входу по греющей стороне воздушного теплообменника. Выход из воздушного теплообменника по греющей стороне соединен трубопроводом с входом в газовый теплообменник, выход из которого по греющей стороне соединен трубопроводом с входом воздушного охладителя. Выход из воздушного охладителя трубопроводом, на котором установлен смеситель с подводящим патрубком жидкой серы, соединен с сепаратором жидкости, выход сепаратора по жидкой среде соединен трубопроводом с накопителем продукта. Выходной газовый трубопровод сепаратора подсоединен трубопроводом к входному патрубку вентилятора, выходной патрубок вентилятора, одним трубопроводом подсоединен к соплу газового эжектора, а другим подсоединен к входу по охлаждающей стороне газового теплообменника, выход из которого по охлаждающей стороне соединен трубопроводом с дымовой трубой. Вход воздушного теплообменника по охлаждающей стороне соединен трубопроводом с воздушным компрессором, выход из которого по охлаждающей стороне соединен трубопроводом с воздушной турбиной, вал которой соединен с валом компрессора и валом электрогенератора. Выход из воздушной турбины трубопроводом соединен с дымовой трубой.

При использовании вулканических газов высокого давления устройство сбора газов высокого давления подсоединено трубопроводом к входу сепаратора твердых частиц, выход из которого подсоединен трубопроводом к входу по греющей стороне газового теплообменника, выход из газового теплообменника по греющей стороне соединен трубопроводом с входом воздушного охладителя. Выход из воздушного охладителя трубопроводом, на котором установлен смеситель с подводящим патрубком жидкой серы, соединен с сепаратором жидкости, выход из которого по жидкой среде соединен трубопроводом с накопителем продукта. Выходной газовый трубопровод сепаратора подсоединен к входу по охлаждающей стороне газового теплообменника, выход из которого по охлаждающей стороне соединен трубопроводом с парогазовой турбиной, вал которой соединен с валом электрогенератора, а выход из турбины соединен трубопроводом с дымовой трубой.

Преимуществами предлагаемого устройства являются относительная простота и компактность, позволяющая размещение установки вблизи фумарольного поля кратера вулкана, практически полное извлечение полезных компонентов из газа и энергетическая независимость от внешнего поставщика. На вулканах с фумарольными газами сравнительно низкой температуры, где содержание ценных компонентов пренебрежимо мало, вариант предлагаемого устройства может, тем не менее, сделать их извлечение экономически оправданным за счет использования газов высокого давления и температуры из горизонтов, расположенных ниже дневной поверхности вулкана.

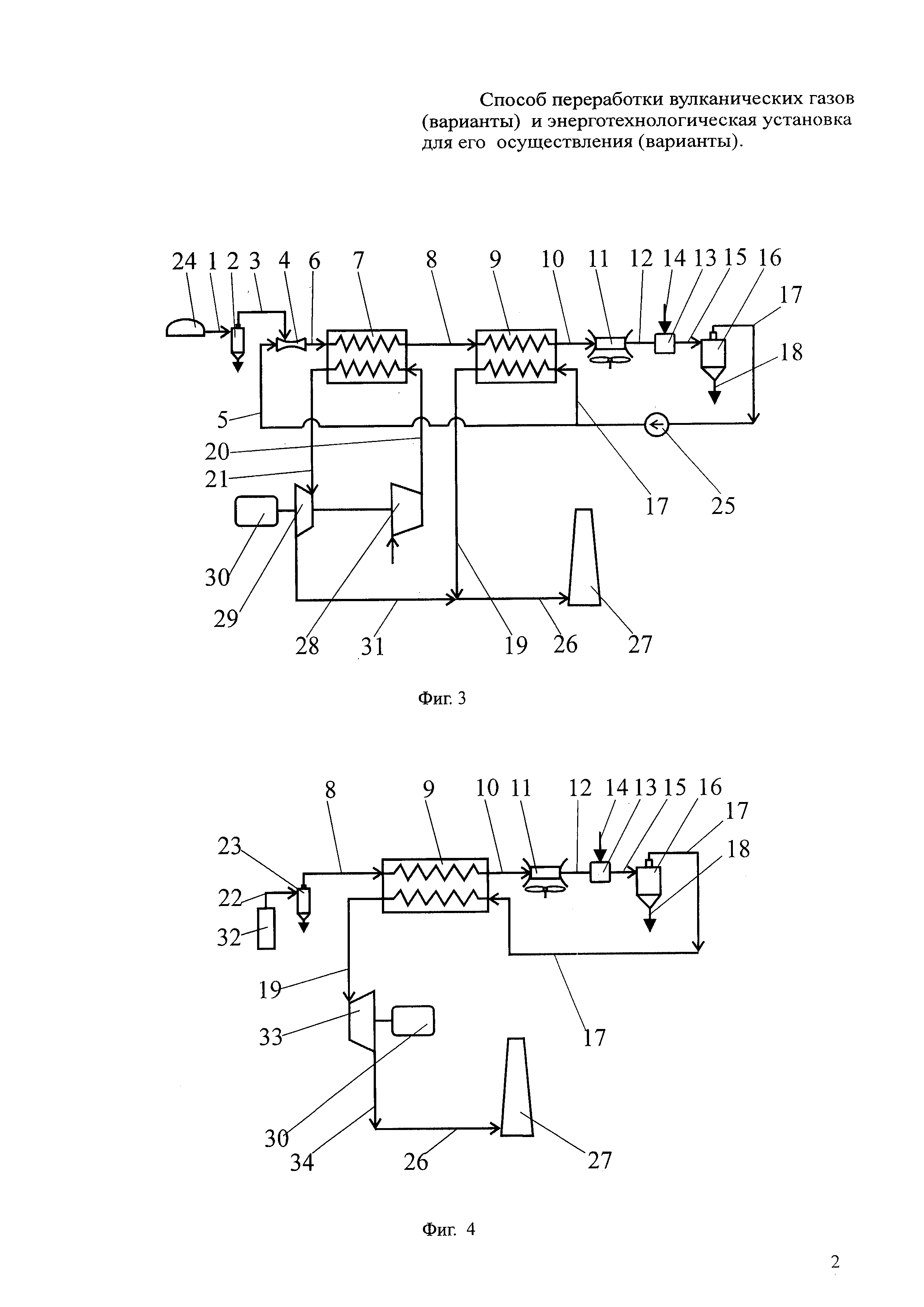

Предлагаемая установка для переработки вулканических газов поясняется чертежами фиг. 3-4. На фиг. 3 представлена установка для переработки высокотемпературных фумарольных газов с воздушно-турбинным агрегатом. На фиг. 4 представлена установка для переработки высокотемпературных вулканических газов высокого давления.

На фиг. 3 показана схема установки с воздушно-турбинным агрегатом. Купольное устройство 24 сбора высокотемпературных фумарольных газов трубопроводом I соединено с сепаратором 2 твердых частиц, выход которого по газу трубопроводом 3 подсоединен к входу эжектора 4. Выход эжектора 4 трубопроводом 6 подсоединен к входу теплообменника 7 по охлаждаемой стороне, а выход теплообменника 7 по охлаждаемой стороне трубопроводом 8 подсоединен к входу теплообменника 9 по охлаждаемой стороне. Выход теплообменника 9 по охлаждаемой стороне трубопроводом 10 подсоединен к входу воздушного холодильника 11. Выход воздушного холодильника 11 трубопроводом 12 соединен со смесителем 13 с подводящим патрубком 14 жидкой серы (трубопровод не показан). Выход из смесителя 13 трубопроводом 15 соединен с входом сепаратора 16 жидкости. Выход сепаратора 16 по газу соединен с трубопроводом 17, а выход по конденсированной фазе трубопроводом 18 соединен с накопителем (не показан). Трубопровод 17, на котором установлен вентилятор 25, подключен к входу теплообменника 9 по обогреваемой стороне, выход теплообменника 9 по обогреваемой стороне трубопроводом 19 подключен к трубопроводу 26, который, в свою очередь, подключен к входу в дымовую трубу 27. Трубопровод 17 трубопроводом 5 подсоединен к соплу (не показано) газового эжектора 4. Вход теплообменника 7 по обогреваемой стороне трубопроводом 20 подсоединен к выходному патрубку воздушного компрессора 28, а выход теплообменника 7 по обогреваемой стороне трубопроводом 21 подсоединен к входному патрубку воздушной турбины 29. Вал турбины 29 соединен с валом воздушного компрессора 28 и валом электрогенератора 30.

На фиг. 4 представлена установка для переработки вулканических газов высокого давления с высокой температурой, поступающих из скважины. Скважина 32 наземным трубопроводом 22 соединена с входом в сепаратор 23 твердых частиц, выход которого по газу трубопроводом 8 подсоединен к входу теплообменника 9 по охлаждаемой стороне, а выход теплообменника 9 по охлаждаемой стороне трубопроводом 10 подсоединен к входу воздушного холодильника 11. Выход воздушного холодильника 11 трубопроводом 12 соединен со смесителем 13 с подводящим патрубком 14 жидкой серы (трубопровод не показан). Выход из смесителя 13 трубопроводом 15 соединен с входом сепаратора 16 жидкости. Выход сепаратора 16 по газу соединен с трубопроводом 17, а выход по конденсированной фазе трубопроводом 18 соединен с накопителем (не показан). Трубопровод 17 присоединен к входу теплообменника 9 по нагреваемой стороне, выход теплообменника 9 по обогреваемой стороне трубопроводом 19 подсоединен к входному патрубку парогазовой турбины 33. Вал парогазовой турбины 33 соединен с валом электрогенератора 30, а выходной патрубок турбины 33 трубопроводом 34 соединен с трубопроводом 26, который соединен с входом в дымовую трубу 27.

Установка для переработки высокотемпературных фумарольных газов с воздушно-турбинным агрегатом, представленная на фиг. 3, работает следующим образом. Фумарольные газы из купольного устройства 24 сбора фумарольных газов по трубопроводу 1 поступают в сепаратор 2, очищаются от твердых включений, откуда по трубопроводу 3 поступают в газовый эжектор 4, где давление их несколько повышается за счет эжектирующего эффекта газов повышенного давления. Газы повышенного давления подаются в сопло эжектора по трубопроводу 5 из напорной части трубопровода 17, которая подключена к выходной части вентилятора 25. Газовый эжектор 4 по трубопроводу 6 подает очищенные газы в теплообменник 7, где они предварительно охлаждаются потоком сжатого воздуха. Из теплообменника 7 предварительно охлажденные газы по трубопроводу 8 подаются в теплообменник 9. В теплообменнике 9 газы охлаждаются встречным потоком ранее охлажденных газов, при этом конденсируются содержащиеся в них сульфиды металлов, протекает выделение и конденсация серы. Из теплообменника 9 газы по трубопроводу 10 подаются в воздушный холодильник 11, в котором их охлаждают потоком атмосферного воздуха, подаваемым воздушным вентилятором (показано условно). Из воздушного холодильника 11 охлажденные газы отводятся по трубопроводу 12 в смеситель 13. куда распыляют жидкую серу, подаваемую через патрубок 14. Далее газы по трубопроводу 15 подаются в сепаратор 16 жидкости, в котором отделяют жидкие и твердые компоненты потока от газа. В сепараторе 16 жидкая сера, содержащая частицы конденсированных сульфидов и металлов, отделяется от газа и по трубопроводу 18 отводится в накопитель (не показан) для дальнейшей переработки. Очищенные от жидкого расплава серы с сульфидами и твердыми частицами газы из сепаратора 16 по трубопроводу 17 подаются на вход вентилятора 25. Вентилятором 25 газы по трубопроводу 17 подаются в теплообменник 9. За счет дополнительного охлаждения газов в воздушном холодильнике 11 создается температурный напор между нагреваемым и греющим газом в теплообменнике 9. В результате этого газы из трубопровода 17 в теплообменнике 9 нагреваются встречным потоком охлаждаемых газов. Из теплообменника 9 газы по трубопроводу 19 поступают в трубопровод 26 и далее в дымовую трубу 27. Для предварительного охлаждения фумарольных газов в теплообменнике 7 в него по трубопроводу 20 подается сжатый воздух из компрессора 28. Нагретый в теплообменнике 7 воздух по трубопроводу 21 поступает в воздушную турбину 29, вращающую компрессор 28 и электрогенератор 30. Воздух низкого давления из турбины 29 по трубопроводам 31 и 26 сбрасывается в дымовую трубу 27, а оттуда в атмосферу. Электроэнергию, вырабатываемую воздушно-турбинной установкой, используют для обеспечения собственных нужд, отделения серы от полученной смеси с сульфидами и другим твердыми веществами для возврата в технологический процесс, переработки полученного твердого продукта и отпуска внешнему потребителю в случае его наличия.

Установка для переработки высокотемпературных вулканических газов высокого давления, показанная на фиг. 4, работает следующим образом. В этом варианте установки используются не фумарольные газы, так как они имеют низкую температуру, а вулканические газы из высокотемпературных горизонтов вулкана. Газы высокого давления и температуры из устройства 32 сбора газов (в данном случае это скважина) по наземному трубопроводу 22 поступают в сепаратор 23, где очищаются от твердых включений. Из сепаратора 23 очищенные газы по трубопроводу 8 поступают в теплообменник 9, где их охлаждают встречным потоком охлажденных газов. Из теплообменника 9 газы по трубопроводу 10 подаются в воздушный холодильник 11, в котором их охлаждают потоком атмосферного воздуха, подаваемым воздушным вентилятором (показано условно). Из воздушного холодильника 11 охлажденные газы отводятся по трубопроводу 12 в смеситель 13, куда распыляют жидкую серу, подаваемую через патрубок 14. Далее газы по трубопроводу 15 подаются в сепаратор 16 жидкости, в котором отделяют жидкие и твердые компоненты потока от газа. В сепараторе 16 жидкая сера, содержащая частицы конденсированных сульфидов и металлов, отделяется от газа и по трубопроводу 18 отводится в накопитель (не показан) для дальнейшей переработки. Очищенные от жидкого расплава серы с сульфидами и твердыми частицами газы из сепаратора 16 по трубопроводу 17 подаются в теплообменник 9 (при высоком давлении вулканического газа вентилятор 25 не нужен). За счет дополнительного охлаждения газов в воздушном холодильнике 11 создается температурный напор между нагреваемым и греющим газом в теплообменнике 9. В результате этого газы из трубопровода 17 в теплообменнике 9 нагреваются встречным потоком охлаждаемых газов. Из теплообменника 9 газы по трубопроводу 19 поступают в парогазовую турбину 33, вращающую электрогенератор 30, а из турбины 33 по трубопроводам 34 и 26 в дымовую трубу 27. Электроэнергию, вырабатываемую парогазовой турбиной 33, используют для обеспечения собственных нужд, отделения серы от полученной смеси с сульфидами и другим твердыми веществами для возврата в технологический процесс, переработки полученного твердого продукта и отпуска внешнему потребителю в случае его наличия.

Пример. Температура плавления серы равна 119.3°C, поэтому температура газов за воздушным охладителем поддерживают выше этого значения. При распылении в поток газов жидкой серы, или паров серы с последующим охлаждением газов, за счет охлаждения паров серы на поверхности и выпадения капель на стенке сепаратора образуется жидкая пленка. В случае линейного трубчатого сепаратора в результате формируется дисперсно-пленочный режим течения двухфазного потока. Выпадение на пристенную пленку жидкости характерно и для твердых частиц, которые за счет смачивания будут захватываться пленкой жидкой серы и оставаться в ней. Кроме того, конденсация серы при охлаждении потока будет происходить и на поверхности твердых частиц, образуя на их поверхности пленку жидкой серы. Оценим работу линейного сепаратора по отделению жидкой серы, несущей в себе твердые включения сульфидов и металлов. При отсутствии вторичного уноса жидкости газом с поверхности жидкой пленки относительное содержание жидкой фазы в ядре потока можно оценить по рекомендации работы С.И. Ивандаев. Изв. Сиб. отд. Академии Наук СССР, Сер. техн. наук, вып. 1, 1986. Расчет показывает, что для давления 0.5 МПа при скорости потока 20 м/с и длине линейного трубчатого сепаратора равной, 100 калибрам, на стенку трубы выпадает 99.3% жидкости. Соответственно, при длине 150 калибров эта величина близка к 100%. После этого из отведенного из сепаратора расплава серы, содержащего сульфиды и другие твердые частицы, сера может быть отогнана без разрушения сульфидов и снова использована для распыления в поток газов.

Реферат

Группа изобретений относится к переработке высокотемпературных вулканических газов. Повышают давление собранных газов низкого давления из фумарольных трещин и каналов вулкана, затем охлаждают их с обеспечением конденсации сульфидных соединений рассеянных и редких элементов, полученную смесь охлаждают до температуры, превышающей температуру плавления серы, смешивают с распыленной жидкой серой и проводят очистку с обеспечением получения расплава, содержащего серу и твердые и жидкие сконденсированные сульфидные соединения рассеянных и редких элементов, и охлажденных очищенных вулканических газов. Расплав направляют на извлечение из него рассеянных и редких элементов, а очищенные вулканические газы нагревают горячими неочищенными вулканическими газами и направляют в атмосферу, при этом сжатый воздух, нагретый при охлаждении вулканических газов, используют для выработки электроэнергии. Предложены также устройство и способ переработки газов высокого давления из газонаполненной части вулканического канала или из горизонтов, расположенных ниже дневной поверхности вулкана. Обеспечивается переработка вулканических газов с извлечением рассеянных и редких элементов, выработка электроэнергии и поддержание давления газов в вулкане для предотвращения извержения. 4 н.п. ф-лы, 4 ил., 1 пр.

Комментарии