Способ получения базового смазочного масла (варианты) - RU2228947C2

Код документа: RU2228947C2

Описание

Область применения

Изобретение относится к способу получения базового смазочного масла из углеводородного сырья, выбранного из синтетического воска.

В процессе Фишера-Тропша синтез-газ (СО+Н2), полученный, например, из природного газа, превращается на катализаторе, например рутениевом, железном или кобальтовом катализаторе, с образованием большого набора продуктов, включающих газообразные и жидкие углеводороды и кислородсодержащие соединения, и обычно твердый парафинистый воск, который не содержит примесей серы, азота или металлов, которые обычно встречаются в сырой нефти. Общеизвестно, что базовые масла могут быть получены путем каталитического превращения воска, полученного в таком процессе Фишера-Тропша.

Область техники

В Европейском патенте ЕР-А-776959 раскрыт способ получения базового масла, имеющего индекс вязкости (ИВ), равный 151, температуру текучести -27°С и летучесть по Ноаку, равную 8,8 мас.%. Базовое масло готовят следующим образом: сначала обрабатывают синтетический воск, также называемый воском Фишера-Тропша, на стадии гидроизомеризации. В последующем фракцию, кипящую выше 390°С, из потока, выходящего со стадии гидроизомеризации, подвергают каталитической депарафинизации с использованием катализатора - поверхностно-деалюминированного цеолита ZSM-23, связанного с диоксидом кремния. В патенте США №5059299 описан способ получения базового масла, имеющего температуру текучести -20°С и ИВ 159, сначала подвергая фракцию воска Фишера-Тропша, кипящую выше 390°С, гидроизомеризации и затем депарафинизации растворителем.

В патенте США №5834522 описан способ, в котором воск Фишера-Тропша сначала обрабатывают на стадии гидроочистки, на которой удаляют ненасыщенные и/или кислородсодержащие соединения, присутствующие в воске Фишера-Тропша. Продукт гидроочистки, 10 об.% которого выкипают при температуре 258° С, и 90 об.% выкипают при 493°С, в последующем подвергают обработке на стадии гидроизомеризации и окончательно удаляют парафины растворителем. Полученное базовое масло имеет ИВ 142 и температуру текучести -21° С.

Получение базового масла из воска Фишера-Тропша описано в Европейском патенте ЕР-А-668342. Сначала воск Фишера-Тропша подвергают гидроочистке, в которой не происходит ни изомеризация, ни крекинг. В последующем поток, выходящий из гидроочистки, обрабатывают на стадии гидрокрекинга/гидроизомеризации и затем на стадии понижения температуры текучести. Эта стадия понижения температуры текучести может быть осуществлена с помощью депарафинизации растворителем, каталитической депарафинизации или изомеризационной депарафинизации, которую также называют изодепарафинизацией.

В патенте США №5882505 описано превращение воска Фишера-Тропша следующим образом: сначала воск подвергают гидроизомеризации и затем каталитической депарафинизации. В соответствии с описанием, назначением стадии гидроизомеризации является обеспечение хороших свойств текучести на холоде для базовых масел.

Недостаток описанных выше способов заключается в том, что для получения конечного продукта базового масла требуется множество технологических стадий.

Целью настоящего изобретения является простой способ, в котором получаются продукты базового масла, имеющие высокий индекс вязкости и низкую температуру текучести.

В патенте США №5362378 описан одностадийный способ получения базового масла исходя из сырья, полученного в процессе Фишера-Тропша.

В примере 1 приведены данные о степени превращения воска Фишера-Тропша при использовании катализатора - платина/бета-цеолит. При высокой степени превращения можно получить базовое масло, для которого не требуется дополнительная депарафинизация (см. столбец 9, с. 33-38). Выход базового масла, рассчитанный по количеству фракции, кипящей выше 343°С, составил 38 мас.% на сырье. Индекс вязкости базового масла равен 151 и температура текучести -17,7°С (0°Ф).

Недостатком одностадийного способа патента США №5362378 является то, что выход является низким, а температура текучести является относительно высокой. Желательно получать такие базовые масла, которые предпочтительно обладают еще более низкой температурой текучести, при повышенном выходе продукта.

Эта цель достигается в следующем способе.

Способ получения базового смазочного масла путем контактирования синтетического воска, который получают в процессе Фишера-Тропша и который не подвергают гидроизомеризующей обработке, с каталитической композицией, содержащей по меньшей мере гидрирующий компонент, цеолитные кристаллиты деалюминированного алюмосиликата типа MTW и тугоплавкий связующий материал с низкой кислотностью, который практически не содержит оксида алюминия.

Было установлено, что воск Фишера-Тропша может быть превращен в продукт - базовое масло, которое имеет превосходные свойства, в одну стадию гидропревращения, вместо стадии гидроизомеризации с последующей стадией депарафинизации. Превосходными свойствами считаются, например, температура текучести ниже -27°С и ИВ выше 140.

В рамках этого описания синтетический воск представляет собой фракцию продукта, кипящую выше 350°С и полученную в процессе Фишера-Тропша. Синтетический воск также может называться воском Фишера-Тропша. Продукт, который получается непосредственно в процессе Фишера-Тропша, будет называться продуктом Фишера-Тропша. Когда производятся ссылки на температуру кипения и интервал температур кипения, имеются в виду показатели при атмосферном давлении.

Воск Фишера-Тропша имеет температуру начала кипения выше 350°С. Точка застывания воска Фишера-Тропша предпочтительно составляет по меньшей мере 50°С.

В процессе Фишера-Тропша синтез-газ превращается в продукт Фишера-Тропша, содержащий газообразные и жидкие углеводороды и воск Фишера-Тропша. Синтез-газ обычно получают при конверсии природного газа, газификации углеводородного топлива или угля в известных условиях. Продукт Фишера-Тропша не содержит примесей серы, азота или металлов, которые обычно присутствуют в сырой нефти. Однако, как известно, этот продукт содержит воду, следы металлов и ряд ненасыщенных соединений и кислородсодержащих соединений, таких как спирты, кетоны, альдегиды и др. Способ получения продукта Фишера-Тропша описан, например, в упомянутом выше патенте ЕР-А-668342.

Продукт Фишера-Тропша, включая воск, можно подвергать гидроочистке на технологической стадии для того, чтобы снизить содержание этих ненасыщенных или кислородсодержащих соединений. Эти соединения могут вызвать дезактивацию определенных катализаторов, которые применяются в последующей (по технологической цепочке) обработке продукта Фишера-Тропша. На технологической стадии гидроочистки водород взаимодействует с сырьем в присутствии катализатора гидроочистки. Примеры такой стадии гидроочистки описаны выше в упомянутых выше патентах США №5834522 и ЕР-А-668342. Необходимо понимать, что в ходе такой стадии гидроочистки не происходит (или практически отсутствует) гидроизомеризация и/или гидрокрекинг, как продемонстрировано в цитированном выше уровне техники. В рамках этого описания “термин практически отсутствует гидроизомеризация или гидрокрекинг” означает, что фракция сырья, кипящая выше 370°С, превращается во фракцию, кипящую ниже 370°С, меньше, чем на 10 мас.%, предпочтительно меньше, чем на 5 мас.%.

Стадию гидроочистки, если она имеется, обычно проводят до фракционирования продукта Фишера-Тропша на воск Фишера-Тропша и низкокипящие фракции. Эти низкокипящие фракции можно переработать в ценные продукты, используя известные процессы, примеры которых имеются в некоторых приведенных выше публикациях. В предпочтительном варианте воплощения этого изобретения удаляется только часть воска Фишера-Тропша из продукта Фишера-Тропша, которая необходима для получения базового смазочного масла. Остальную часть продукта Фишера-Тропша, включая остаток воска Фишера-Тропша, подают на стадию гидроизомеризации, которая описана выше. Полученные таким образом продукты фракционируют, получая ценные низкокипящие топливные фракции, например фракции нафты, керосина и газойля.

Раскрытие сущности изобретения

Любые низкокипящие побочные продукты и/или непревращенный воск Фишера-Тропша полученные в способе каталитической депарафинизации согласно изобретению, можно соответственно направить или на стадию гидроизомеризации или в колонну фракционирования, описанную выше, для того чтобы дополнительно увеличить суммарный выход низкокипящих топливных фракций.

Изобретение также посвящено способу получения базового смазочного масла, которое описано выше, в результате осуществления следующих стадий:

a) получают продукт Фишера-Тропша в процессе Фишера-Тропша, исходя из синтез-газа,

b) подвергают продукт Фишера-Тропша необязательной гидроочистке для того, чтобы снизить количество ненасыщенных и кислородсодержащих соединений,

c) выделяют воск Фишера-Тропша из продукта Фишера-Тропша, полученного на стадиях b) или а),

d) каталитическая депарафинизация воска Фишера-Тропша согласно способу настоящего изобретения, в результате чего получается продукт - базовое смазочное масло.

Предпочтительные варианты воплощения описанного выше способа будут очевидны из описания, и они включают варианты воплощения, в которых получаются низкокипящие топливные продукты, в следующую очередь после продукта - базового смазочного масла. Эти низкокипящие топливные фракции получают исходя из продукта Фишера-Тропша, из которого на стадии с) отделяется весь или часть воска Фишера-Тропша, который подвергают необязательной гидроочистке на стадии е), после которой следует стадия гидроизомеризации (стадия f) и стадия фракционирования g).

Применяемая в настоящем изобретении каталитическая композиция включает гидрирующий компонент, цеолитные кристаллиты поверхностно-деалюминированного алюмосиликата типа MTW и тугоплавкий связующий материал с низкой кислотностью, который практически не содержит оксида алюминия.

Заявители установили, что можно получить хороший продукт - базовое масло, когда применяется катализатор, содержащий ZSM-12, предпочтительно цеолит ZSM-12, содержащий малую примесь кристобалита, более предпочтительно, содержащий менее чем 5 мас.% кристобалита. Более предпочтительно, применяются цеолитные кристаллиты ZSM-12, которые можно получить путем кристаллизации синтетической смеси, содержащей источник кремния, источник алюминия, источник катионов и органический структурирующий агент, формирующий структуру кристаллита, имеющий следующую общую формулу (R1R2R3N+-X-N+R4R5R6)Y2, в которой R1-R6 представляют собой органические группы, X является двухвалентной арильной группой и Y является анионом. Было найдено, что кристаллиты ZSM-12, имеющие пониженное содержание кристобалита, могут быть приготовлены этим способом в относительно короткий период кристаллизации. Дополнительным преимуществом является то, что этим методом синтеза практически удобно получать небольшие кристаллиты. Предпочтительно, структурирующий агент представляет собой дигидроксид гекса-N, N’-параксилилен-ди-аммония. Источники кремния, алюминия и катионов и условия синтеза могут быть такими, которые традиционно применяются в области получения алюмосиликатных цеолитных кристаллитов. Примерами возможных катионов являются ионы щелочных и щелочноземельных металлов, подобные кальцию, рубидию и натрию, из которых натрий является наиболее предпочтительным. Примерами источников кремния являются дымящий диоксид кремния и силиказоль. Примерами источников алюминия являются гидроксид алюминия, изопропоксид алюминия, (который можно получить от фирмы Aldrich) и алюминат натрия. Предпочтительно R представляет собой алкильную группу С1-С6, из которой наиболее предпочтительной является метальная.

Когда делается ссылка на ZSM-12, имеется в виду цеолит, имеющий топологию каркаса MTW. Этот класс цеолитов включает CZH-5, как описано в патенте GB-A-2079735, галлосиликат MTW, который описан Y.X.Zhi, A. Tuel et al. в журнале Zeolites, 12, 138 (1992), Nu-13(5), который описан в документе ЕР-А-162719, TPZ-12, как описано в патенте США 4557919, и VC-12, который описан К.М. Reddy et al., J. Chem. Soc., Chem. Commun., 1994, 1491 (1994).

Размер кристаллитов алюмосиликатного цеолита может составлять до 100 мкм. Предпочтительно применяются небольшие цеолитные кристаллиты для того, чтобы получить оптимальную каталитическую активность. Предпочтительно используются кристаллиты меньше 10 мкм и более предпочтительно размером меньше, чем 1 мкм. Практически удобным нижним пределом является 0,1 мкм.

Применяемая в настоящем способе каталитическая композиция депарафинизации также включает тугоплавкий оксидный связующий материал с низкой кислотностью, который практически не содержит оксида алюминия. Примерами являются тугоплавкие оксиды с низкой кислотностью, такие как диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси из двух или более материалов, примеры которых перечислены выше. Наиболее предпочтительным связующим материалом является диоксид кремния. Весовое соотношение молекулярного сита и связующего в катализаторе может находиться где-то между 5:95 и 95:5. Пониженное содержание молекулярного сита в некоторых случаях может быть предпочтительным, когда желательна повышенная селективность. Повышенное содержание молекулярного сита может быть предпочтительным, когда желательна повышенная активность.

Деалюминирование алюмосиликатного цеолита приводит к уменьшению числа групп оксида алюминия, присутствующих в алюмосиликате, и поэтому к уменьшению мольной доли оксида алюминия. Используемое в связи с этим выражение “группа оксида алюминия” относится к звеньям оксида алюминия, которые составляют часть каркаса алюмосиликатного цеолита, то есть, которые внедрены через ковалентные связи с другими оксидными группами, такими как диоксид кремния (SiO2), в каркас алюмосиликатного цеолита. Мольная доля оксида алюминия, присутствующего в алюмосиликатном цеолите, определяется как мольная доля оксида алюминия относительно суммарного числа молей оксидов, входящих в состав алюмосиликатного цеолита (до деалюминирующей обработки) или модифицированного молекулярного сита (после деалюминирования).

Предпочтительно поверхность цеолитных кристаллитов подвергают селективному деалюминированию. Селективное деалюминирование поверхности приводит к снижению числа кислотных центров на поверхности цеолитных кристаллитов, и в то же время не влияет на внутреннюю структуру цеолитных кристаллов.

Деалюминирование может быть осуществлено с использованием способов, известных из уровня техники. Особенно эффективными способами являются те, в которых происходит селективное деалюминирование или любой способ, который считается селективно протекающим на поверхности цеолитных кристаллитов. Примеры способов деалюминирования описаны в упомянутом выше документе WO-A-9641849.

Предпочтительно, деалюминирование осуществляют по способу, в котором цеолит контактирует с водным раствором фторосиликатной соли, причем фторосиликатная соль представлена формулой

(A)2 /bSiF6,

в которой А представляет собой металлический или неметаллический катион, отличающийся от протона Н+ и имеющий валентность b. Примерами катионов b являются алкиламмоний, NH, Mg++, Li+, Na+, К+, Ва++, Cd++, Сu+, Са++, Cs+, Fe++, Co++, Pb++, Mn++, Rb+, Ag+, Sr++, Ti+ и Zn++. Предпочтительно, А представляет собой катион аммония. Цеолитный материал может контактировать с фторосиликатной солью при соответствующем значении рН между 3 и 7. Такой процесс деалюминирования описан, например, в патенте США А-5157191. Деалюминирующую обработку также называют AHS-обработкой.

Каталитическую композицию предпочтительно получают следующим образом.

Сначала алюмосиликатный цеолит подвергают экструзии со связующим, и затем экструдат подвергают деалюминирующей обработке, предпочтительно AHS-обработке, которая описана выше. Было установлено, что экструдат катализатора, полученный в соответствии с этой последовательностью стадий, обладает повышенной механической прочностью. Подходящий гидрирующий компонент содержит по меньшей мере один компонент металла VIB группы и/или по меньшей мере один компонент металла VIII группы. Компоненты металла VIB группы включают вольфрам, молибден и/или хром в виде сульфида, оксида и/или в виде элемента. Если компонент металла VIB группы присутствует, то подходящим его количеством является от 1 до 35 мас.%, более целесообразно от 5 до 30 мас.% в расчете на элемент и на основе общего веса носителя, то есть, суммы модифицированного молекулярного сита и связующего. Компоненты металла VIII группы включают компоненты на основе благородных, а также неблагородных металлов. В соответствии с этим особенно подходящими компонентами металла VIII группы являются палладий, платина, никель и/или кобальт в виде сульфида, оксида и/или в виде элемента. Никель и/или кобальт, если они присутствуют, могут присутствовать в количестве от 1 до 25 мас.%, предпочтительно от 2 до 15%, в расчете на элемент и на основе общей массы носителя. Общее количество платины или палладия соответственно не будет превышать 10 мас.% в расчете на элемент и на основе общей массы носителя, и предпочтительно присутствуют в количестве от 0,1 до 5,0 мас.%, более предпочтительно от 0,2 до 3,0 мас.%. Если присутствуют как платина, так и палладий, то массовое соотношение платина/палладий может изменяться в широких пределах, но целесообразно, когда оно изменяется от 0,05 до 10, более уместно от 0,1 до 5. Предпочтительными являются катализаторы, содержащие платину и/или палладий в качестве гидрирующего компонента. Наиболее предпочтительно, когда в качестве гидрирующего компонента применяется только платина. Гидрирующий компонент целесообразно добавлять в экструдат катализатора, содержащий цеолитные кристаллиты деалюминированного алюмосиликата, по известным методикам.

Каталитическая депарафинизация включает рабочие температуры в интервале от 200 до 500°С, предпочтительно от 250 до 400°С, давление водорода в интервале от 1,0 до 20 МПа (10-200 бар), предпочтительно от 1,5 до 10 МПа, более предпочтительно от 1,5 до 6,5 МПа, при весовой скорости подачи сырья (ВСПС) в интервале от 0,1 до 10 кг масла на 1 л катализатора в час (кг/(л.ч)), предпочтительно от 0,2 до 5 кг/(л.ч), более предпочтительно от 0,5 до 3 кг/(л.ч) и при соотношении водород/масло в интервале от 100 до 2000 л водорода на 1 л масла.

Теперь изобретение будет проиллюстрировано следующими не ограничивающими примерами.

Пример 1. Синтез ZSM-12 (размер кристаллов между 15 и 20 мкм)

Синтез проводят в 250-миллилитровом автоклаве, который тщательно очищают до экспериментов. Исходный гель имеет соотношение Si/Al, равное 60. Химический состав системы следует ниже

1,0 NaOH:1,0 Q(ОН)2:0,166 Аl(ОН)3:10 SiO2:600 Н2О,

в которой Q представляет собой гекса-N-метил-N,N’-параксилилен-ди-аммоний (C14H28N2). Кристаллизацию осуществляют при температуре 190°С в течение 34 ч. Анализ методом рентгеновской дифракции показывает, что синтезирован чистый хорошо окристаллизованный продукт. Другие кристаллические фазы не наблюдаются. Химический анализ кристаллов дает соотношение Si/Al, равное 62. Из микрофотографий сканирующего электронного микроскопа (СЭМ) видно, что получены очень большие кристаллы (15-20 мм вдоль с-оси).

Пример 2

Также проводят синтез кристаллов ZSM-12 меньшего размера кристаллов. Для получения более плотной исходной системы уменьшают количество шаблона. Кроме того, в исходный гель вводят 5 мас.% синтезированных затравочных кристаллов ZSM-12 в расчете на содержание диоксида кремния. Химический состав геля следует ниже

1,0 NaOH:0,75 R:0,166 Al(OH)3:10 SiO2:420 H2O,

в которой R представляет собой дигидроксид гекса-N-метил-N,N’-параксилилен-ди-аммония. Кристаллизацию осуществляют при 190°С в течение 34 ч. Анализ методом рентгеновской дифракции показывает, что синтезирован чистый хорошо окристаллизованный продукт. Из микрофотографий СЭМ видно, что размер кристаллов составляет около 1-2 мкм вдоль с-оси. Цеолит кристаллизуется в виде индивидуальных кристаллов, которые не образуют сложных агрегатов. Химический анализ кристаллов дает соотношение Si/Al, равное 47.

Пример 3. Получение окончательного катализатора

Деалюминированный, связанный с диоксидом кремния катализатор ZSM-12 (10 мас.% деалюминированного ZSM-12, 90 мас.% связующего агента - диоксид кремния) получают по следующей методике. Кристаллиты цеолита ZSM-12, которые получены в примере 1, подвергают экструзии с диоксидкремниевым связующим материалом (10 мас.% ZSM-12, 90 мас.% диоксидкремниевого связующего). Экструдаты сушат при 120°С. На экструдаты выливают раствор (NH4)2 SiF6 (45 мл 0,019 - нормального раствора на 1 г кристаллитов ZSM-12). Затем смесь нагревают при 100°С с обратным холодильником в течение 17 ч при осторожном перемешивании раствора сверху экструдата. После фильтрации экструдаты промывают 2 раза деионизированной водой, сушат 2 ч при 120°С и затем прокаливают 2 ч при 480°С.

Полученный таким образом экструдат пропитывают водным раствором гидроксида тетраминплатины с последующей сушкой (2 ч при 120°С) и прокаливают (2 ч при 300°С). Катализатор активируют, восстанавливая платину в токе водорода (100 л/ч) при температуре 350°С, в течение 2 ч. Полученный катализатор содержит 0,7 мас.% платины, нанесенной на деалюминированный, связанный с диоксидом кремния цеолит ZSM-12.

Пример 4

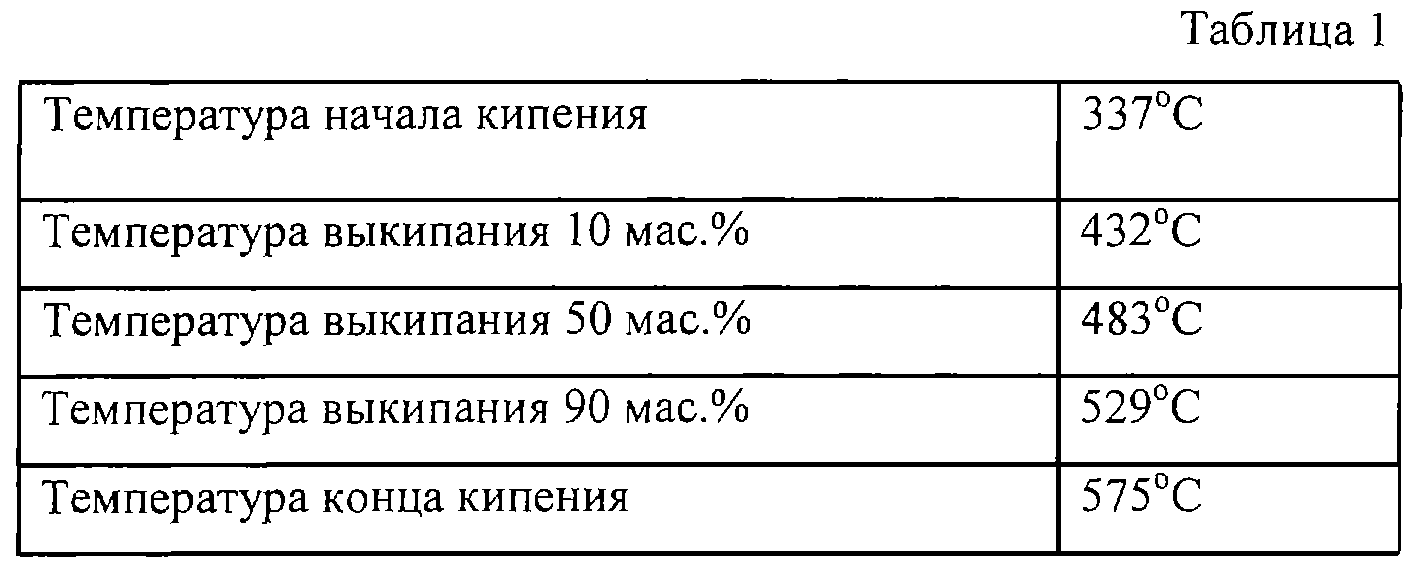

Воск Фишера-Тропша, который подвергнут гидроочистке для того, чтобы снизить содержание кислорода ниже 500 ч/млн (по массе), но который не подвергнут гидроизомеризационной обработке, имеет свойства, указанные в таблице 1.

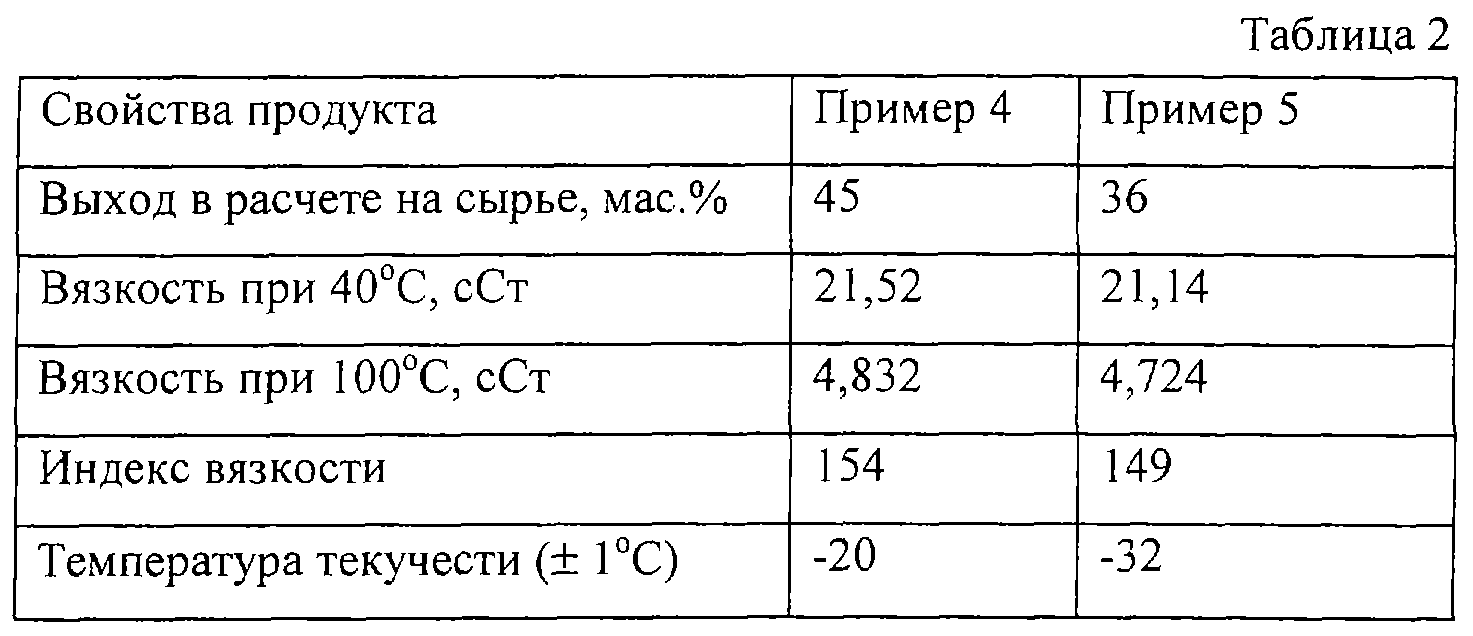

Воск контактирует в присутствии водорода с катализатором, полученным в примере 3, при температуре 388°С, давлении на выходе, равном 4,0 МПа, ВСПС 1,0 кг/(л.ч) и подаче газообразного водорода 700 стандартных литров/кг. Газообразные компоненты выделяются из выходящего потока путем однократного испарения в вакууме при температуре отсечки 390°С. Свойства полученного продукта - базового смазочного масла и выход в опыте каталитической депарафинизации приведены в таблице 2.

Пример 5

Повторяют пример 4, за исключением того, что температура депарафинизации составляет 390°С, и используют подачу газообразного водорода 700 стандартных литров/кг. Свойства полученного продукта - базового смазочного масла и выход при каталитической депарафинизации приведены в таблице 2.

Пример 6

Повторяют пример 5 при 345°С в присутствии деалюминированного, связанного с диоксидом кремния катализатора ZSM-12 (10 вес.% деалюминированного ZSM-12, 90 вес.% связующего агента - диоксид кремния), причем кристаллиты цеолита ZSM-12 получены, как описано в публикации "Verified synthesis of zeolitic materials" (Проверенные синтезы цеолитных материалов), том 22 (1998), с. 644-645. Размер кристаллитов заключен в интервале между 10 и 100 нм. Далее катализатор готовят, как описано в примере 3. Выход, рассчитанный на сырье, составляет 45 мас.%. Вязкость при 40° С равна 20,67 сСт, вязкость при 100°С равна 4,593 сСт. Индекс вязкости составляет 143, а температура застывания (±1°С) равна - 32°С.

Приведенные выше результаты показывают, что возможно приготовление высококачественных продуктов базового смазочного масла с высоким выходом исходя из воска Фишера-Тропша, который не подвергают гидроизомеризационной обработке.

Реферат

Использование: нефтехимия. Сущность: синтетический воск, который получают в процессе Фишера-Тропша, контактируют с каталитической композицией, содержащей по меньшей мере гидрирующий компонент, цеолитные кристаллиты деалюминированного алюмосиликата типа MTW и тугоплавкий связующий материал с низкой кислотностью, который практически не содержит оксида алюминия. Технический результат: получение целевого продукта с низкой температурой текучести при повышенном его выходе. 2 с. и 8 з.п.ф-лы, 2 табл.

Комментарии