Устройство для рафинирования расплавленных алюминиевых сплавов - RU2695695C2

Код документа: RU2695695C2

Чертежи

Описание

Настоящая заявка испрашивает приоритет предварительной заявки США №62/032853, поданной 4 августа 2014 г., раскрытие которой включено в настоящее описание в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к устройству и способу для рафинирования расплавленных алюминиевых сплавов. Более конкретно к блоку ввода флюса, выполненному для подачи флюса в расплавленный алюминиевый сплав, когда он протекает через желоб, как это раскрыто в данном документе. Тем не менее, следует принимать во внимание, что настоящее примерное воплощение изобретения также подходит для других подобных применений.

Расплавленные металлы, такие как алюминий и алюминиевые сплавы, содержат следовые количества примесей, которые желательно удалить при рафинировании. В известных способах рафинирования алюминий плавят в печи, а затем передают в литейную машину для получения металла. Алюминий обычно передают из печи в литейную машину через желоб. Расплавленный алюминий втекает в желоб на входе и протекает через желоб, выходя на выходе, по существу, непрерывным способом. Во многих случаях желоб включает блок дегазационной обработки и/или фильтр, которые предназначены для удаления, по меньшей мере, части примесей в расплавленном алюминии. Некоторые примеси включают растворенный водород, твердые частицы, такие как оксиды, карбиды, бориды, оксид алюминия, оксид магния, а также различные другие элементы, такие как растворенные щелочные металлы (натрий (Na), литий (Li) и кальций (Са)). Эти примеси могут приводить к нежелательным последствиям в процессе литья и могут повлиять на свойства конечного продукта.

В способе обработки обычно используют устройство ввода флюса, который выполнен для введения флюса в расплавленный алюминий. Как правило, флюс включает газообразный хлор или смесь газообразного хлора с инертным газом, таким как аргон, который в сочетании, как известно, способствует удалению примесей из расплавленного алюминия. Один из таких примеров флюса доступен на рынке как PROMAGTM компании Pyrotek, г. Спокан, штат Вашингтон. Газообразный хлор и соли хлора, как известно, эффективно превращают щелочные металлы в их соли, которые коалесцируют и всплывают на поверхность расплавленного материала при содействии инертного газа. В частности, газообразный водород диффундирует в пузырьки инертного газа и удаляется, частично коалесцируя вокруг пузырьков газа, поднимаясь к верхней части расплавленного алюминиевого сплава. Флюс и примеси образуют шлак или побочные отходы, которые периодически снимают в виде пены или улавливают с помощью нижестоящего фильтра. Как правило, хлор и/или соли хлора удаляются со шлаком. Тем не менее, требуется исключить применение газообразного хлора в таких применениях из-за ущерба, наносимого окружающей среде, и сложности обработки.

Устройство поточного типа для ввода флюса описано в патенте США №3767382, в котором используют хлор и/или соли хлора, и в котором описан известный способ рафинирования алюминия. Кроме того, устройство и способ поточной обработки алюминия описаны в патенте США №8025712, который включен сюда в качестве ссылки. С помощью этих устройств описан способ рафинирования расплавленного алюминия и расплавленных алюминиевых сплавов, где используют различные камеры, включая, по меньшей мере, один дозатор, имеющий удлиненный вращающийся вал, прикрепленный к крыльчатке. Крыльчатки выполнены с возможностью вращения внутри расплавленного алюминия, когда флюс выгружают через вращающийся вал или на него, и он распределяется крыльчаткой внутри камеры. Крыльчатку и вращающийся вал в частности используют для распределения флюса внутри расплавленного сплава в такой степени, чтобы обеспечить повсеместное распределение флюса внутри расплавленного сплава и химическое взаимодействие с большей частью примесей в нем, в то же время, используя минимальное количество хлора или соли. Примеси затем всплывают на поверхность расплавленного алюминиевого сплава и могут быть удалены.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом изобретения, блок ввода флюса предназначен для обеспечения способа рафинирования расплавленного материала, в котором, по меньшей мере, часть материала является алюминием, когда он протекает через желоб. Блок ввода флюса включает удлиненный полый дозирующий цилиндр с дозирующим ободом, выполненный для обеспечения перемещения флюса и/или инертного газа через полость цилиндра и введения в расплавленный материал через дозирующий обод по мере протекания расплавленного материала через желоб. Перегородка, имеющая нижний край, расположена внутри расплавленного материала в соответствующем желобе так, что расплавленный материал течет под нижним краем перегородки. Удлиненный дозирующий цилиндр расположен ниже по потоку по отношению к перегородке. Указанные дозирующий обод и нижний край расположены внутри расплавленного материала, при этом скорость потока расплавленного материала увеличивается по мере прохождения дозирующего обода удлиненного дозирующего цилиндра, предназначенного для ввода и перемешивания флюса внутри расплавленного материала.

В одном воплощении дозирующий обод удлиненного дозирующего цилиндра включает, по меньшей мере, одну выемку, проходящую внутрь по дозирующему ободу. Такая конфигурация позволяет осуществить более низкий расход газа или создавать более низкое давление газа через дозирующий обод, таким образом, уменьшая размер газовых пузырьков, распределяемых из дозирующего обода и, соответственно, уменьшая турбулентность на поверхности расплавленного материала. Эта конфигурация способствует смешиванию флюса с расплавленным материалом.

В другом воплощении дозирующий цилиндр расположен выше по потоку от перегородки или камеры, которая находится в жидкостном сообщении с желобом. Дозирующий обод расположен внутри расплавленного материала, и флюс распределяют выше по потоку от перегородки. Флюс смешивается с расплавленным материалом, когда он обтекает перегородку.

В другом воплощении обеспечивается способ перемешивания флюса внутри потока расплавленного материала. Удлиненный полый дозирующий цилиндр с дозирующим ободом расположены внутри потока расплавленного материала. Дозирующий обод дозирующего цилиндра расположен рядом с перегородкой и ниже по потоку от ее внутри потока расплавленного материала. Флюс вводят в дозирующий цилиндр, откуда он выходит через дозирующий обод, и на поток расплавленного материала оказывается воздействие, когда он обтекает перегородку. Флюс распределяется в потоке расплавленного материала, на который воздействует перегородка, увеличивая площадь распределения флюса, и, таким образом, улучшается перемешивание флюса, когда его перемешивают внутри потока расплавленного материала.

В другом воплощении дозирующий обод удлиненного дозирующего цилиндра включает, по меньшей мере, одну выемку, проходящую внутрь по дозирующему ободу, что способствует распределению флюса в потоке расплавленного материала.

В еще одном воплощении блок ввода флюса включает формирующий вихревой поток ротор в сочетании с удлиненным дозирующим цилиндром.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг. 1 показана система (вид в перспективе) поточной обработки металла с перегородками и роторным дозатором в соответствии с известным уровнем техники;

На Фиг. 2 показан блок (в поперечном сечении) ввода флюса для рафинирования расплавленного алюминиевого сплава, когда он протекает через желоб в соответствии с настоящим изобретением;

На Фиг. 3 показан блок (в поперечном сечении) ввода флюса по одному воплощению в соответствии с настоящим изобретением;

На Фиг. 4 показан блок (в поперечном сечении) ввода флюса по другому воплощению в соответствии с настоящим изобретением;

На Фиг. 5 показан блок (в поперечном сечении) ввода флюса по еще одному воплощению в соответствии с настоящим изобретением;

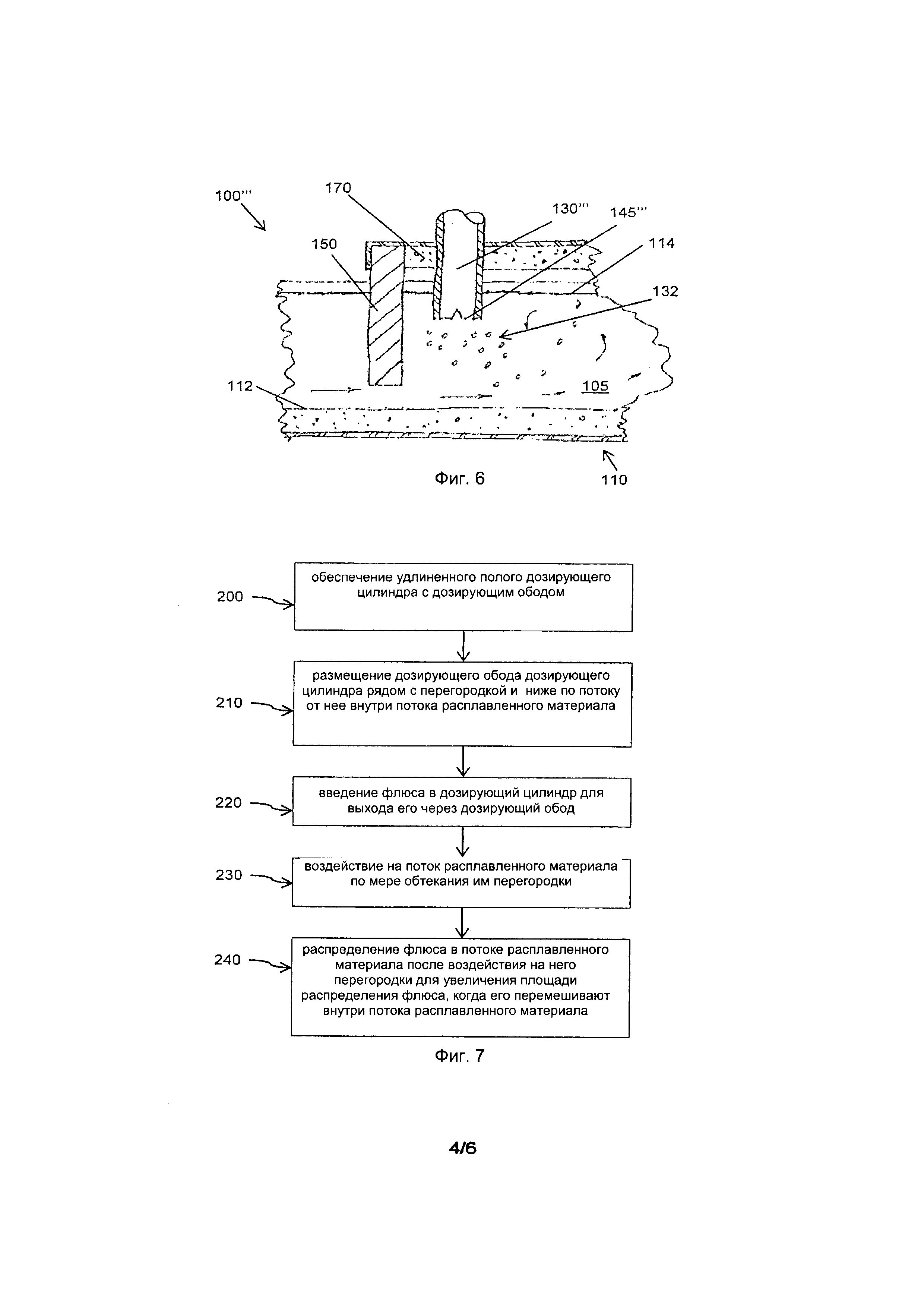

На Фиг. 6 показан блок (в поперечном сечении) ввода флюса по другому воплощению в соответствии с настоящим изобретением;

На Фиг. 7 показана блок-схема способа перемешивания флюса в расплавленном алюминиевом сплаве в соответствии с настоящим изобретением;

На Фиг. 8 показан узел (вид сверху) ввода флюса в соответствии с настоящим изобретением;

На Фиг. 9А показан в поперечном сечении (вид сбоку) блок ввода флюса по другому воплощению в соответствии с Фиг. 6 по настоящему изобретению;

На Фиг. 9В показан в поперечном сечении (вид снизу) блок ввода флюса в соответствии с Фиг. 9А по настоящему изобретению; и

На Фиг. 10А показан в поперечном сечении (вид сверху) блок ввода флюса по другому воплощению, где добавлен ротор;

На Фиг. 10В показан ротор (вид сверху), приведенный в качестве примера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено подробное описание воплощений по настоящему изобретению, примеры которых проиллюстрированы на прилагаемых чертежах. Всякий раз, когда это возможно, одинаковые ссылочные номера используются для обозначения аналогичных компонентов или частей. Для целей настоящего описания подобные аспекты в различных воплощениях, описанных в данном документе, обозначаются аналогичными ссылочными номерами. Подобные признаки могут быть описаны с использованием ссылочного номера, имеющего апостроф (') или двойной апостроф ('') для ясности и настоящее описание не ограничивается комбинацией признаков, как далее будет описано. Следует понимать, однако, что структура различных аспектов может быть различной в различных воплощениях по изобретению.

В рамках данного описания термин «расплавленный материал» использован для описания алюминия или смесевых сплавов, которые включают алюминий, другой металлический элемент или сплав, который переведен в расплавленное состояние, и не ограничивается различными элементами, которые включены в него. Термин расплавленный материал, используемый здесь, включает, по меньшей мере, часть алюминия.

На Фиг. 1 показано устройство 910 предшествующего уровня техники, как описано в патенте США №8025712, для введения флюса в рафинируемый расплавленный материал. Устройство 910 включает желоб 950 и вращающиеся дозаторы 960, причем по меньшей мере один из них находится ниже по потоку от перегородки 974. Желоб представляет собой литейный лоток для переноса расплавленного металла, который включает выше по потоку вход 954 и ниже по потоку выход 956. Желоб 950 выполнен с возможностью протекания расплавленного материала от входа к выходу. Как правило, по желобу протекает расплавленный материал из печи, выполненной для переведения алюминиевого материала в расплавленный металлический сплав, к устройству для литья, чтобы придать расплавленному материалу желаемую форму.

Для каждого вращающегося дозатора 960 требуется механизм привода, такой как электрический двигатель, для придания движения крыльчатке, которая погружена внутрь потока расплавленного материала. Как было описано, вращающиеся дозаторы 960 соединены с источником подачи газа, который проходит через вращающиеся валы 961 каждого дозатора 960, для смешивания с расплавленным материалом через внутренние каналы вращающихся крыльчаток. Перегородки 972, 974 и 976 расположены в различных местах выше и/или ниже по потоку от вращающихся дозаторов 960, позволяя материалу течь под ними и вокруг них, и способствуют удерживанию плавающих побочных отходов (упоминаемых как шлак) на поверхности материала. Шлак можно периодически удалять, так как перегородки препятствуют прохождению шлака ниже по потоку, загрязнению фильтра, прикрепленного на выходе, или загрязнению затвердевшего конечного продукта. Следует отметить, что вращающиеся дозаторы 960 расположены в различных камерах, отделенных друг от друга перегородками 972, 974 и 976, тогда как желоб продолжается от входа до выхода из камер, определяемых перегородками 972 и 976.

На Фиг. 2-3 показан блок 100 ввода флюса для рафинирования расплавленного материала 105, когда он протекает через желоб 110 в соответствии с настоящим изобретением. Желоб 110 выполнен для приема расплавленного материала 105 из печи (не показана) или из другого источника через вход 115 и передачи расплавленного материала на выход 120.

Узел 125 ввода флюса выполнен для хранения, дозирования и распределения флюсового материала, по меньшей мере, в одном удлиненном дозирующем цилиндре 130, который вводят в расплавленный материал 105, находящийся в желобе 110. Узел 125, который может находиться под избыточным давлением или быть питателем самотечного типа для механизма ввода флюса, как это известно в данной области техники, непосредственно соединен с дозирующим цилиндром 130. Один пример узла 125 ввода флюса показан на Фиг. 8. Узел 125 ввода флюса может быть выполнен для введения только одного флюса или флюса в комбинации с инертным газом в удлиненный дозирующий цилиндр 130.

Дозирующий цилиндр 130 включает удлиненную полость, соединенную с узлом 125 первым концом 135, и имеет противоположный второй конец 140, который выполнен для размещения внутри потока расплавленного материала 105. Дозирующий цилиндр 130 может быть изготовлен из керамического материала, огнеупорного материала, бесшовных труб из легированной стали или может быть изготовлен из графитового материала. Цилиндр 130 может быть покрыт эмалью и иметь гладкую поверхность, что препятствует связыванию с расплавленным материалом, флюсом или другими газами.

Дозирующий цилиндр 130 позволяет флюсу 132 проходить через полость и вводиться в расплавленный материал 105 через дозирующий обод 145 по мере протекания расплавленного материала через желоб 110. Дозирующий обод 145 находится на втором конце 140 дозирующего цилиндра 130 и может быть выполнен в различных геометрических воплощениях, которые способствуют взаимодействию с потоком расплавленного материала, чтобы улучшить распределение флюса 132 в нем.

Блок 100 включает перегородку 150, которая выполнена для размещения внутри желоба 110 и погружения в поток расплавленного материала 105. Перегородка 150 выполнена для воздействия на поток расплавленного материала, когда он проходит через желоб 110 и минует перегородку 150. Удлиненный дозирующий цилиндр 130 расположен ниже по потоку по отношению к перегородке 150. Перегородка может быть по-разному установлена в пространстве, что помогает воздействовать на поток расплавленного материала 105.

В одном воплощении дозирующий цилиндр 130 находится на первом расстоянии D1 от перегородки 150. Первое расстояние D1 может составлять менее 25 см (10 дюймов) и более предпочтительно менее 20 см (8 дюймов). В одном воплощении первое расстояние составляет от 8 до 13 см (от 3 до 5 дюймов). Тем не менее, это расстояние можно изменять в зависимости от конфигурации желоба 110 и перегородки 150 вместе с высотой потока материала внутри желоба и удельного массового расхода или скорости материала.

В одном воплощении перегородка 150 имеет в основном планарную конструкцию, нижний край 155 ее погружен внутрь потока расплавленного материала. В этой конфигурации нижний край 155 находится на втором расстоянии D2 от дна 112 желоба 110, таким образом, на поток расплавленного материала воздействуют, когда он проходит перегородку 150. Второе расстояние D2 может составлять менее 13 см (5 дюймов) и более предпочтительно составляет менее 8 см (3 дюймов). В одном воплощении второе расстояние составляет от 1,3 до 8 см (от 0,5 до 3 дюймов). Тем не менее, это расстояние можно менять в зависимости от размеров и конфигурации желоба 110 и расположения дозирующего обода 145 по отношению к перегородке 150. В некоторых воплощениях D1 меньше удвоенного D2, или D1 меньше умноженного на 1,5 D2, или расстояние D1 по существу равно расстоянию D2.

В другом воплощении перегородка 150 может проходить по ширине желоба 110. Такая конфигурация позволяет потоку расплавленного материала находиться в основном в турбулентном состоянии, по меньшей мере, непосредственно возле перегородки 150 и дозирующего обода 145. В этом особом месте поток находится в турбулентном состоянии, относительно ламинарного потока расплавленного материала, который находится выше по потоку (от входа 115) до перегородки 150. Такой поток расплавленного материала, на который оказано воздействие, проходит дозирующий обод 145 дозирующего цилиндра 130 и обеспечивает более хорошее распределение флюса 132 внутри потока материала.

Дозирующий обод 145 находится на втором расстоянии D2 от дна 112 желоба 110, так что дозирующий обод 145, как правило, находится на одном уровне с нижним краем 155 перегородки 150. В такой конфигурации дозирующий обод 145 и нижний край 155 расположены внутри расплавленного материала, где скорость потока расплавленного материала увеличена и/или на нее можно воздействовать, когда поток проходит дозирующий обод 145 удлиненного дозирующего цилиндра 130. Эта конфигурация улучшает распределение флюса внутри расплавленного материала, когда его вводят через дозирующий цилиндр 130.

На Фиг. 4 показано другое воплощение блока 100' ввода флюса в соответствии с настоящим изобретением. В этом воплощении перегородка 150' может быть выполнена так, что она расположена в желобе 110 и включает, по меньшей мере, одно отверстие 165. Перегородка 150' может примыкать к дну 112 или почти примыкать к дну 112 желоба 110, так что поток расплавленного материала, по меньшей мере, частично проходит через, по меньшей мере, одно отверстие 165. В этой конфигурации на поток расплавленного материала воздействуют, когда он проходит через отверстие 165, таким образом, такой поток, на который оказывают воздействие, проходит дозирующий обод 145 дозирующего цилиндра 130. Может быть выполнено множество отверстий 165 или одно отверстие 165, и это отверстие(я) 165 может определять шаблон или отверстия могут иметь различную геометрическую конфигурацию, например быть выполнены в виде прорези, креста, круга, иметь дугообразные формы или любые многоугольные формы, так чтобы на поток расплавленного материала оказывать воздействие, когда он проходит через, по меньшей мере, одно отверстие 165. Эта конфигурация позволяет расплавленному материалу, на который оказано воздействие, проходить дозирующий обод 145, когда флюс 132 вводят в него, чтобы улучшить распределение флюса внутри потока расплавленного материала, когда он протекает через желоб 110.

В одном воплощении удлиненный дозирующий цилиндр 130 и перегородка 150 примыкают к крышке 170. Крышка 170 поддерживает цилиндр 130 и перегородку 150, чтобы обеспечить поддерживание конкретной установки обода 145 по отношению к нижнему краю 155 или отверстию 165. Узел 125 также опирается на крышку 170 таким образом, что флюс 132 может самотеком поступать из узла 125 через дозирующий цилиндр 130. Дополнительно крышка 165 расположена над желобом 110, что позволяет ободу 145 и нижнему краю 155 перегородки 150 быть погруженными в поток расплавленного материала в требуемом положении, чтобы обеспечить воздействие на поток, как описано здесь.

В другом воплощении удлиненный дозирующий цилиндр 130 может быть расположен по существу перпендикулярно относительно перегородки 150. Однако, как дозирующий цилиндр 130, так и перегородка 150 альтернативно могут быть расположены под углом в направлении по потоку или против потока так, чтобы на поток расплавленного материала можно было воздействовать, когда он проходит дозирующий обод 145 внутри желоба 110.

Кроме того, дозирующий обод 145 может иметь различные геометрические формы, которые способствуют распределению флюса 132 внутри потока расплавленного материала. В одном воплощении дозирующий обод 145 включает выемку 160, которая проходит внутрь по цилиндру 130. Альтернативно, дозирующий обод 145 может включать выемки 160, каждая из которых проходит внутрь по цилиндру 130. Такая конфигурация позволяет осуществлять более низкий расход газа или создавать более низкое давление газа через дозирующий обод, таким образом, уменьшается размер пузырьков флюса 132 и газовых пузырьков, распределяемых из дозирующего обода, что таким образом, уменьшает турбулентность на поверхности 114 расплавленного материала 105. Эта конфигурация способствует смешиванию флюса 132 с расплавленным материалом после воздействия на него перегородкой 150. По меньшей мере, одна выемка 160 может иметь различную форму, такую как полукруг, треугольник, овал или многоугольник.

Различные другие формы и конфигурации дозирующего обода 145 предусмотрены в описании. В частности, дозирующий обод 145 может быть установлен под углом, когда поперечное сечение обода 145, в целом, находится под углом относительно центральной оси цилиндра 130. Дополнительно обод 145 может также содержать различные выступы, такие как бортик, радиальный фланец или ребра различной формы. Возможно, обод 145 может также иметь в поперечном сечении отверстие, сплющенное в виде щели. Различные формы и расположение в пространстве обода 145, предусмотренные в данном изобретении, позволяют вводить флюс таким образом, что это уменьшает турбулентность потока на поверхности и обеспечивает более равномерное распределение смеси флюса и/или газа внутри потока расплавленного материала, когда на поток оказывают воздействие с помощью перегородки 150. Таким образом, не требуется, чтобы цилиндр 130 был выполнен с возможностью вращения.

На Фиг. 5 показано еще одно воплощение узла для ввода флюса 100'' в соответствии с настоящим изобретением. В этом воплощении дозирующий цилиндр 130'' расположен выше по потоку относительно перегородки (не показана). В этом воплощении дозирующий цилиндр 130'' включает дозирующий обод 145'', который расположен внутри потока расплавленного материала 105 под поверхностью потока расплавленного материала, и выше по потоку от дополнительного фильтра очистки или узла дегазации или вращающихся дозаторов (не показаны), которые находятся в сообщении по текучей среде с желобом 110 в направлении к выходу 120. Дозирующий обод 145'' расположен неглубоко внутри расплавленного материала 105, находясь ближе к поверхности 114 расплавленного материала 105, чем к дну 112 желоба 110, а флюс 132 распределяют в нем. В этом воплощении дозирующий обод 145'' находится выше по потоку от любых других узлов или перегородок. Флюс 132 смешивается с расплавленным материалом 105, когда он обтекает дозирующий обод 145'' и поступает в другие дегазационные узлы или минует перегородки.

На Фиг. 6 показано еще одно воплощение блока 100'''. Дозирующий цилиндр 130''' расположен ниже по потоку относительно перегородки 150. В этом воплощении дозирующий цилиндр 130''' включает дозирующий обод 145''', который расположен внутри потока расплавленного материала 105 под поверхностью потока расплавленного материала, и выше по потоку от дополнительного фильтра очистки или узла дегазации или вращающихся дозаторов (не показаны), которые находятся в сообщении по текучей среде с желобом 110 в направлении к выходу 120. Дозирующий обод 145''' расположен неглубоко внутри расплавленного материала 105, находясь ближе к поверхности 114 расплавленного материала 105, чем к дну 112 желоба 110, а флюс 132 распределяют в нем. Флюс 132 смешивается с расплавленным материалом 105, когда он обтекает дозирующий обод 145''' и поступает в другие дегазационные узлы, вращающиеся дозаторы, последующие камеры или дополнительные, расположенные ниже по потоку, перегородки.

Кроме того, в воплощении, показанном на Фиг. 9А и 9В, дозирующий цилиндр 130''' и дозирующий обод 145''' находятся в первой камере 310 рафинирующего узла 300. Одним примером такого рафинирующего узла является рафинирующий блок SNIF®, который доступен от компании Pyrotek, г. Спокан, штат Вашингтон. Тем не менее, это описание не ограничено возможностью объединения других систем или блоков с признаками блока 100'', описанного в настоящем изобретении. Следует отметить, что желоб 110 находится в сообщении по текучей среде с рафинирующим узлом 300 и расплавленным материалом 105, который обтекает перегородку 150 и входит в первую камеру 310 рафинирующего узла 300. Расплавленный материал проходит дозирующий цилиндр 130''' и дозирующий обод 145''', когда флюс 132 вводят в него. Расплавленный материал и флюс обтекают первую вращающуюся дозирующую крыльчатку 330 в первой камере 310 и переходят во вторую камеру 320 со второй вращающейся крыльчаткой 340. Флюс 132 вводят из дозирующего цилиндра 145''' выше по потоку от первой и второй вращающихся крыльчаток 330, 340. Кроме того, в этом воплощении дно 350 первой камеры 310 находится ниже дна 112 желоба 110, в результате чего расплавленный материал течет вниз и через отверстие 360 между первой и второй камерами 310, 320. Такое расположение дополнительно позволяет воздействовать на поток расплавленного материала и обеспечивает дополнительное перемешивание флюса в нем.

Эти блоки 100, 100', 100'' и 100''' можно комбинировать с различными другими дегазационными узлами, которые известны в предшествующем уровне техники. В частности, блоки могут быть расположены выше по потоку, по меньшей мере, относительно одной перегородки или вращающегося дозатора, который включает крыльчатку, выполненную для введения флюса или инертного газа в поток расплавленного материала. Кроме того, может быть предусмотрено множество дозирующих цилиндров 130 внутри блока 100. Это множество дозирующих цилиндров 130 может быть прикреплено к узлу 125 или иметь дополнительные узлы 125 для дозирования и ввода флюса и или инертного газа в них. Кроме того, блок 100 может быть использован в желобе 110, который имеет различные секции и различные геометрические воплощения, которые преграждают поток расплавленного материала различными способами. Дополнительно блок 100 может быть расположен выше по потоку от местоположения различных типов фильтров для фильтрования расплавленного материала. В частности, дозирующий цилиндр 130'' блока 100'' может быть размещен выше по потоку от дополнительных рафинирующих узлов, которые, как правило, известны в данной области техники, таких как рафинирующий блок SNIF®, который доступен от компании Pyrotek, г. Спокан, штат Вашингтон.

На Фиг. 7 показана блок-схема, в которой описан способ перемешивания флюса внутри потока расплавленного алюминиевого сплава. На стадии 200 удлиненный дозирующий цилиндр располагают внутри желоба 110. Цилиндр 130 имеет полость и дозирующий обод, погруженный в поток расплавленного материала. На стадии 210 дозирующий обод 145 дозирующего цилиндра 130 расположен поблизости от перегородки 150 и ниже по потоку от перегородки 150 внутри потока расплавленного материала. На стадии 220 флюс вводят в дозирующий цилиндр 130, чтобы он выходил через дозирующий обод 145.

Конструктивные параметры учитывают скорость и объем расплавленного материала, когда он проходит через желоб 110. В частности, поток расплавленного материала, как правило, является ламинарным выше по потоку от перегородки 150. На стадии 230 на поток расплавленного материала оказывают воздействие, когда он обтекает перегородку и становится в основном турбулентным после прохождения перегородки 150 внутри желоба 110. Как правило, этот турбулентный поток, в частности, расположен около дозирующего обода 145. Дозирующий обод 145 расположен ниже по потоку от перегородки 150 и находится рядом с нижним краем 155, так что в основном турбулентный поток проходит под дозирующим ободом 145. На стадии 240 флюс распределяют внутри потока расплавленного материала после того\. Как на него было оказано воздействие перегородкой 155, чтобы увеличить площадь распределения флюса, когда его перемешивают внутри потока расплавленного материала.

Дозирующий обод 145 удлиненного дозирующего цилиндра включает, по меньшей мере, одну выемку, проходящую внутрь по дозирующему ободу, способствуя распределению флюса в потоке расплавленного алюминиевого сплава.

Как показано на Фиг. 10А и 10В, настоящее изобретение дополнительно предусматривает добавление ротора 400 рядом с удлиненным дозирующим цилиндром 130. В частности, ротор 400 может быть подвешен в расплавленном материале 105 на валу 402. Вал 402 соединен с электродвигателем 404 любым обычным способом, известным в данной области техники. Так как предпочтительно флюс/инертный газ не требуется вводить с помощью вала 402, поскольку эта функция выполняется с помощью удлиненного цилиндра 130, то механическое соединение между двигателем 404 и валом 402 является менее сложным и дорогостоящим и может быть более надежным. При работе двигатель 404 одновременно поворачивает вал 402 и ротор 400. Предполагают, что ротор 400 способствует дисперсии флюсового материала, вводимого через удлиненный цилиндр 130. В частности, ротор 400 может быть расположен рядом с удлиненным цилиндром 130 в месте, которое способствует образованию вихря 406 в области, где флюс поступает в расплавленный материал. Используемый в данном описании термин «вихрь» предназначен для обозначения вращения расплавленного материала, имеющего характер, отличный от движения потока оставшегося расплавленного материала внутри желоба. Ротор может быть установлен выше по потоку от удлиненного цилиндра таким образом, что вихрь простирается в поток расплавленного материала, когда он проходит мимо дозирующего обода 145. Альтернативно в некоторых воплощениях может быть желательным, чтобы ротор и связанный с ним вихрь располагались ниже по потоку от удлиненного цилиндра. В качестве дополнительной альтернативы также возможно, что вал и блок крыльчатки могут быть выполнены так, что проходят через удлиненный цилиндр.

Ротор может иметь любую форму, подходящую для создания вихря. Предпочтительно, сложная конструкция ротора может не потребоваться, как в традиционных дегазирующих устройствах. Например, пропеллер, показанный на Фиг. 10В, может быть легко изготовлен из графита или огнеупорной керамики и сформирован путем механической обработки или литья.

Различные воплощения изобретения описаны. Очевидно, что модификации и изменения будут возникать при чтении и понимании предшествующего подробного описания. Предполагается, что эти воплощения включают все такие модификации и изменения, поскольку они входят в объем прилагаемой формулы изобретения, или эквиваленты.

Реферат

Изобретение относится к блоку ввода флюса и способу рафинирования расплавленного материала, где, по меньшей мере, часть материала является алюминием, когда он протекает через желоб. Полый дозирующий цилиндр и дозирующий обод выполнены для обеспечения перемещения флюса и/или инертного газа через полость цилиндра и введения в расплавленный материал через дозирующий обод, когда расплавленный материал протекает через желоб. Перегородка расположена внутри расплавленного материала в соответствующем желобе так, что расплавленный материал обтекает перегородку. Удлиненный дозирующий цилиндр расположен ниже по потоку по отношению к перегородке. Скорость потока расплавленного материала увеличивается, когда он проходит дозирующий обод удлиненного дозирующего цилиндра, предназначенного для ввода и перемешивания флюса внутри расплавленного алюминиевого сплава. 5 н. и 15 з.п. ф-лы, 10 ил.

Комментарии