Способ получения углеводородов из углеродсодержащих материалов - SU1297734A3

Код документа: SU1297734A3

Чертежи

Описание

Изобретение относится к способам переработки керогенсодержащих сланцев или смол, полученных из сланцев, и может быть использовано в сланцеперерабатывающей промышленности.

Целью изобретения является расширение сьфьевой базы путем переработки высокосернистых сланцев или их продуктов.

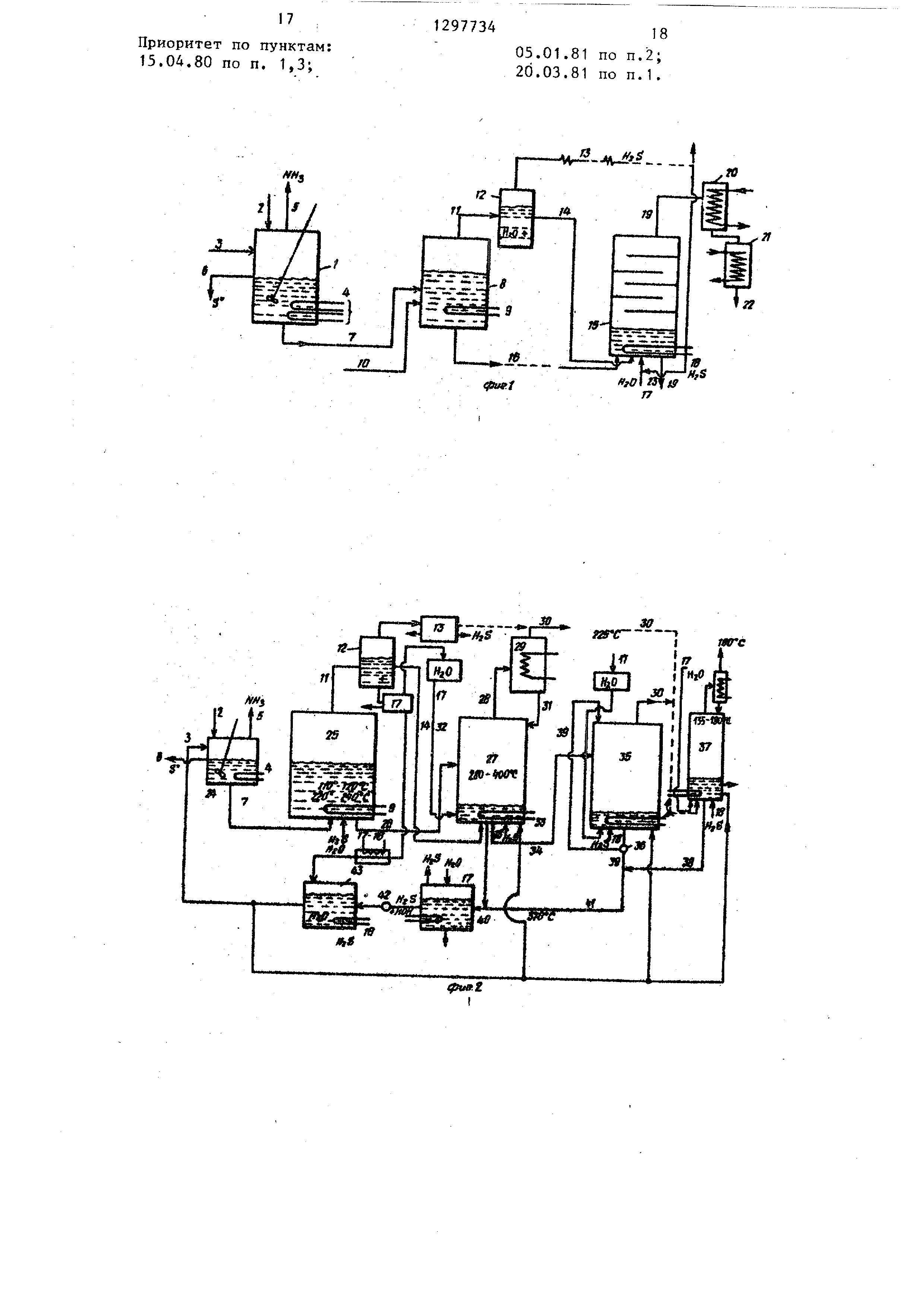

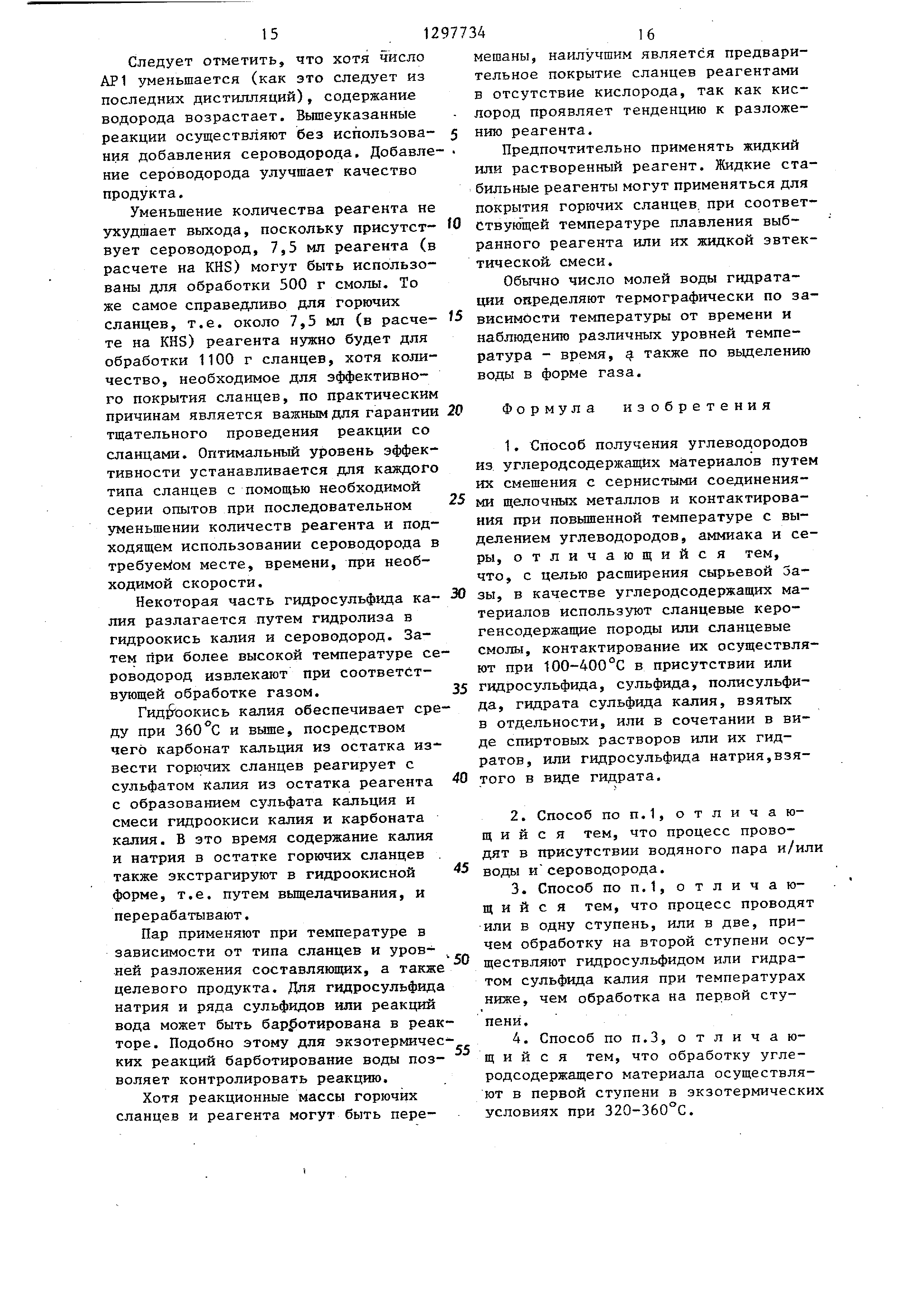

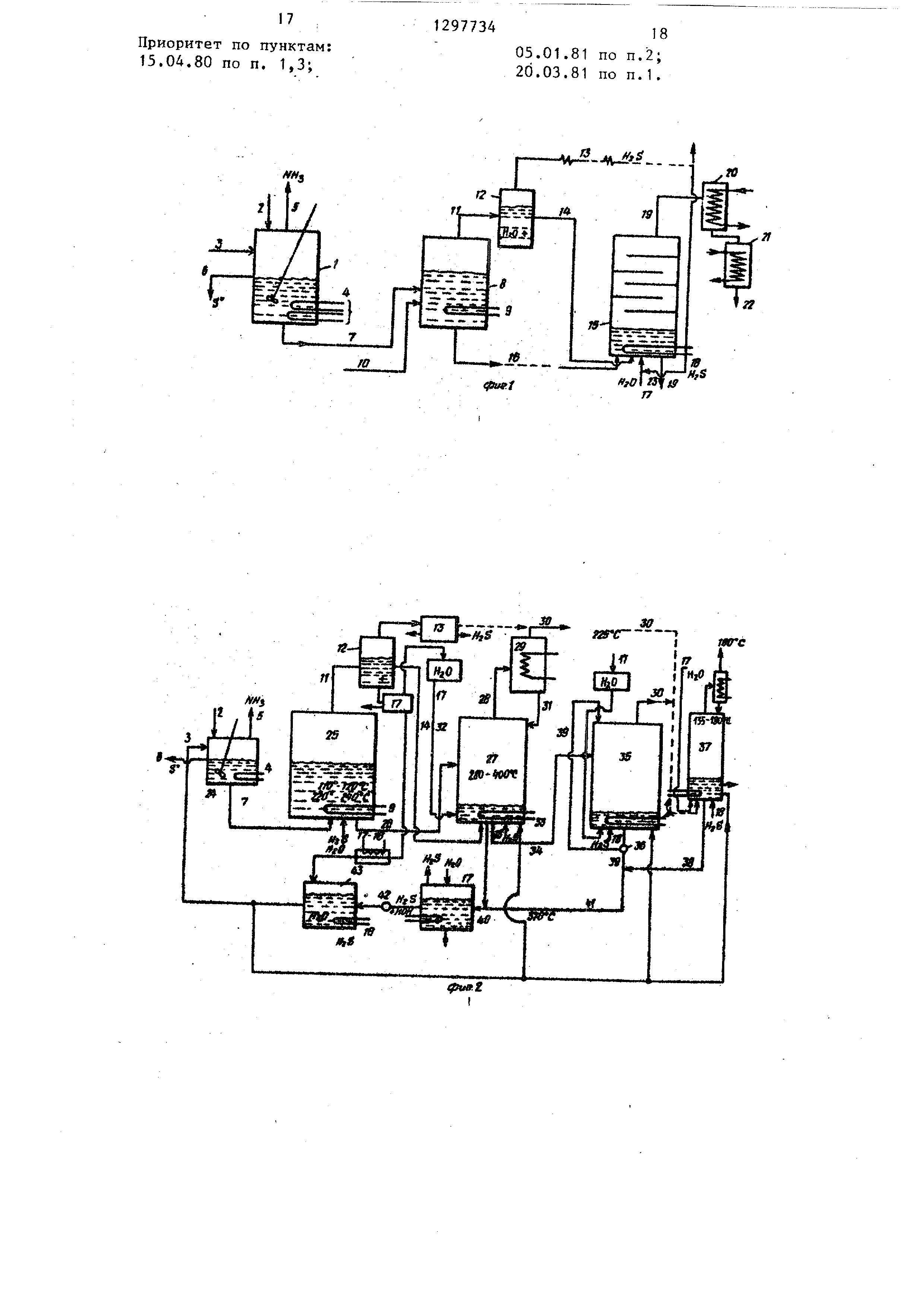

На фиг.1 схематично изображена установка для проведения одностадийного процесса повьпиения качества сланцевого масла, на фиг„2 - установка для проведения многостадийного процесса повышения качества сланцевого масла, включая регенерацию реа- reHTaJ на фиг.З - установка для регенерации углеводородов из сланцевой породы, включая регенерацию побочных продуктов, а также рециркуляцию реагентов, что на практике реализуется путем проведения последовательности реакций в ряде различных реакторов i на фиг.4 - установка для регенерации сероводорода.

Способ осуществляется следующим образом.

Согласно технологической схеме, показанной на фиг.1, в реактор 1 по линии 2 подают сланцевое масло или сланец, а по линии 3 - реагент, состоящий из смеси KHS, в среде спирта, в котором содержится некоторое количество воды.

При температуре ниже 60 С смешанный реагент и горячий сланец подвергают механическому перемешиванию.Если необходимо подводить тепло, то его подводят с помощью нагреваемого змеевика 4. При поддержании температуры на значении ниже отделяют по линии 5 аммиак известным способом, . например путем обработки водой.

По линии 6 удаляют выделившуюся элементарную серу, которая образуется во время вьщеления аммиака.

С низа реактора 1 по линии 7 смесь обработанного сланца и реагента подают в реактор 8.Дпя поддержания необходимой температуры реакции в реакторе 8 предназначен подогреватель 9.

По линии 10 могут вводиться дополнительные реагенты, например KHS, KjSj, , растворенные в спирте или в воде. Кроме того, по линии 10 подают воду, пар или сероводород.

Температурные интервалы, при которых может работать реактор 8, сле

5

0

5

Э

5

0

45

50

55

дующие: 220-240, 280-320 и .ЗбО-ЗдО С. В таких температурных интервалах образуется основная масса продуктов. Обычно воду и сероводород добавляют при 170°С с KjS-x H O, где X - 5 или 2, т.е. различные гидраты представляют собой очень активные реагенты и способствуют образованию газообразных углеводородов. При температурах около 135-150°С такой реагент представляет собой расплав К,,8.

Образующиеся легкие углеводороды по линии 11 вместе с газами и водой поступают в сепаратор 12, где происходит разделение. Газы и отводятся по линии 13. Жидкая фаза расслаивается на два слоя. Верхний слой, если он есть, представляет собой легкие углеводородные фракции, а ниж-. НИИ - водно-спиртовую смесь. Смесь воды со спиртом используют в качестве исходного соединения для последующего образования реагента.

Часть газов и легкие дистилляты подают по линии 14 в дистилляционйую колонну - реактор 15, куда их вводят с низа дистилляционной колонны (реактора ) 15.

В реакторе 15 дистилляции поддерживают температуру 220-240°С. Смесь сланца с реагентом вводят также с низа колонны 15 по линии 16.

Чтобы обеспечить поступление водорода для гидрирования компонентов горючего сланца, воду и в значительно меньшей степени сероводород вводят дополнительно по линиям 17 и 18 с низа реактора. По мере гидрирования горючего сланца образукяциеся углеводороды поднимаются по колонне и их выводят в виде паров по линии 19, охлаждают в холодильниках 20 и 21 и по линии 22 подают на дальнейшую переработку. После отработки реагента , если он правильно подобран, его регенерируют в жидкой или твердой формах на дне колонны 15 и выводят по линии 23 для дальнейшего использования .

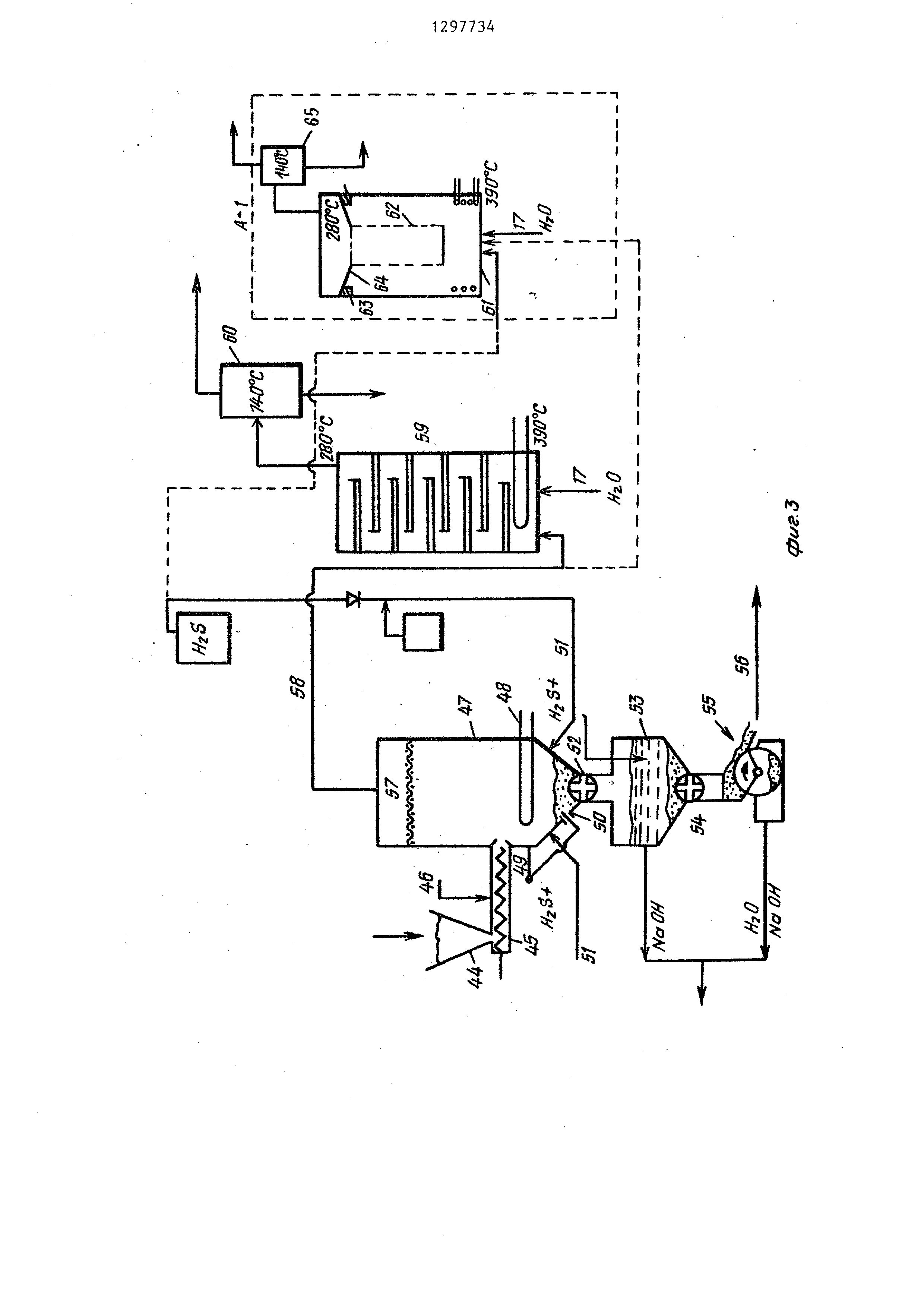

На фиг.2 показана установка для многостадийного процесса обработки горючего сланца, включающего регенерацию реагента с тем, чтобы в случае полностью непрерывного процессе обеспечить заранее установленные потоки продукта от исходного сланцевого материала . В соответствии с процессом, изображеннмм на фиг.2, в реактшзе

24 предварительной обработки процесс проводят так же, как в реакторе 1 предварительной обработки, показанно на фиг.1. В реакторе 25 протекают те же реакции, что и в реакторе 8 на фиг.1. Из реактора 25 нижние продукты подают по линии 26 во второй реактор 27.

Верхнюю фракцию из реактора 27 выводят по линии 28 и подвергают дефлегмации в дефлегматоре 29, причем верхний продукт из дефлегматора 29 выводят по линии 30 при температуре, например, 225°С и перерабатывают,как показано на фиг.1.

Водно-спиртовую смесь возвращают по линии 31 в реактор 27. Водород, необходимый для гидрирования, в реактор 27 подают по линии 32.

Поскольку температура реакции в реакторе 27 значительно выше, чем в реакторе 25, то необходимо нагревание через внутренние и внешние змеевики 33.

Нижние продукты из реактора 27 вводят по линии 34 в реактор 35 для дополнительного гидрирования и регенерации реагентов.

В реакторе 35 горючий сланец и реагент нагревают в интервале 360- 400 С,причем реагент рециркулирует от днища реактора навстречу идущему вниз продукту реакции. По мере накопления реагента в реакторе 35 его выводят с помощью трехходового клапана 36.

Дефлегмированную фракцию, регенерированную из колонны 29 подают по линии 30 в дополнительную колонну 37 Реагент, который применяют в колонне 37,представляет собой в основном Kj S и KHS в среде спирта. В колонну 37 воду добавляют по линии t7. Отходящий поток реагента из колонны 37 . по линии 38 объединяют с реагентом, отводимьм по линии 39 из реактора 35, и возвращают для регенерации и рециркуляции реагента в процесс.

В реакторе 40, в который по линии 41 поступает горячий реагент,имеющий температуру, например, , последний охлаждают холодной водой. После охлаждения воду добавляют в количестве 1-2:1 по отношению к реагенту . Реакция с водой приводит к переформированию реагента а результате образования гидроокиси щелочного металла и сульфида щелочного металла.

0

5

0

5

)

5

0

5

0

5

Поток реагента и продукта из реактора 40 выводят и фильтруют на фильтре 42 с целью удаления примесей и суспендированных хлопьев тяжелых металлов или других суспендированных частиц. В сосуде 43 для переформирования реагента последний подвергают дополнительному охлаждению при его смешивании с холодным азеотропным раствором спирт-вода и сероводородом. Сероводород, введенный в реактор 43 по линии 18, реагирует с гидроокисью щелочного металла с образованием соответствующих сульфидов. Эту реакцию следует проводить при охлаждении.Поскольку протекание реакции сульфида в спирте зависит от температуры,концентрации и растворителя, могут образоваться различные разновидности сульфгвдов щелочного металла, например , сульфидов калия, если не поддерживать температуру на соответствующем уровне.

Поскольку в реакторе 43 присутствуют смеси реагентов, их можно использовать как таковые в реакторе 24 и разбавлять спиртом. Однако индивидуально полученные сульфиды щелочных металлов могут быть также получены или переформированы для дальнейших реакций,проводимых в реакторах 27, 35 или 37,причем после этого получают смеси с более узким числом форм реагента.

На фиг.З изображена установка для проведения процесса, в котором сланцевую смолу получают непосредственно из породы, как из органических, так и/или из неорганических углеродных образований с помощью описанного реагента . В соответствии с этим породу содержащую сланцевую смолу, измельчают до частиц с размером 6 мм или меньше и подают в бункер 44 и через шнековый питатель 45 смешивают с реагентом , подаваемым по линии 46. Однако реакция не зависит от размера частиц породы. Регаент находится в жидкой форме и покрывает частицу породы . Смесь затем поступает в реактор 47. Поскольку реакция реагента и воды и HjS с породой горючего сланца является экзотермической для некоторых систем горючий сланец - реагент, то змеевики 48 можно в зависимости от ситуации использовать как для нагревания , так и для охлаждения.

5129

В реакторе 47, в котором в ходе непрерывного процесса поддерживают температуру, например, 280-390 С5 породу можно перемешивать с помощью насосов 49, подающих часть реагентов как в жидком, так и в газообразном состоянии в нижнюю коническую часть реактора 47 через множество отверстий 50, в результате чего часть по

роды поддерживается в суспензии, или

используют другие перемешивающиеся средства. Аналогичным образом, пар и сероводород можно также вводить ниже уровня расположения породы по линии 51. Если порода тяжелее реагента и регенерированных углеводородов, то она падает на дно конического реактора .

Через соответств ующий клапанный насос 52. осадившиеся в реакторе компоненты выводят из него и выбрасывают или вводят в скруббер 53. Скрубберную воду применяют в ограниченных количествах по мере того, как она обеспечивает выщелачивание предшественников реагента или тяжелые металлы, которые могут осаждаться из выщелачи- вающегося раствора водой.Остаток породы прокачивают через клапанный насос 54 и затем фильтруют на барабанном фильтре 55, на котором остаток породы остается в виде остатка на фильтре. Отработанную породу отводят по линии 56.

15

20

25

Реактор 61 содержит реагент в виде катализатора. То же самое относится и к реактору 59. Реагент наносят на окись алюминия с большой площадью поверхности силикат алюминий-калия, шпинель или аналогичные носители,которые обычно применяют в нефтяной промышленности для формирования катализатора .

Хотя катализатор суспендируют на сетке 62, реакцию в равной степени можно проводить в любой колонне (или реакторе), в которой применяют нанесенные катализаторы. Сетка 62 может удаляться и покоиться на ободе 63, причем край 64 сетки 62 используют в качестве воронки. В реактор 61 добавляют воду. Дефлегматор 65 аналогичен дефлегматору 60, работает при 135- 150 С и в нем обрабатывают весь га30

зовый поток.

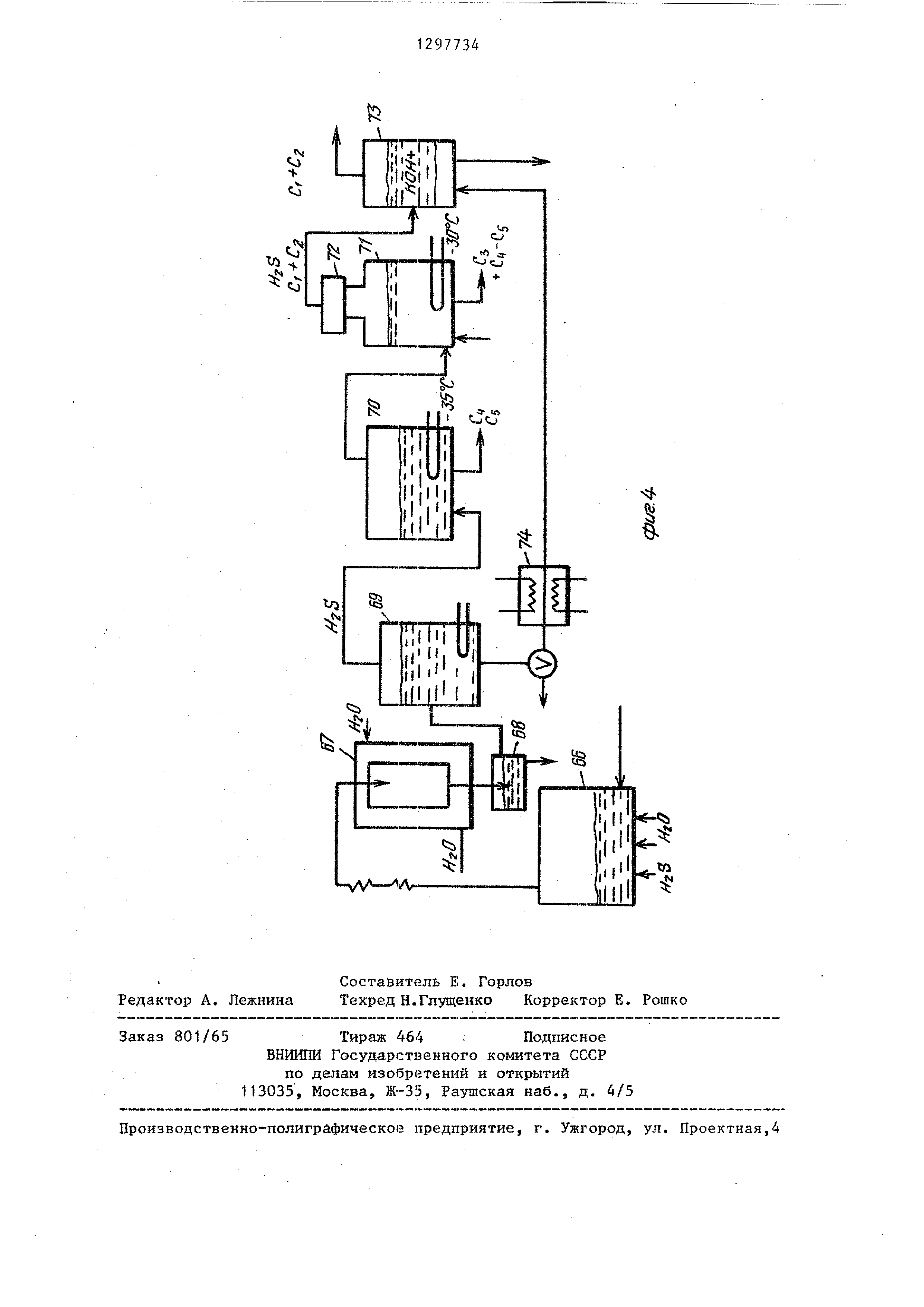

На фиг.4 представлена установка для проведения процесса регенерации газообразного сероводорода. Реактор 66, работаюищй обычно при 320-390 С, загружают породой горючего сланца, реагентом в гкидкой или твердой форме, Продукты, выходящие с верха реак- 35 водой в виде пара и сероводородом, тора 47, проходят через сито 57 и обрабатывают аналогично описанному состоят из аммиака, сероводорода, га- выше. Затем полученные газы, охлажза , дистиллятов в зависимости от рабочей температуры и используемого реагента. Газообразные продукты, которые могут конденсироваться при температуре охлаждающей воды, вводятся по линии 58 во второй реактор 59 и реагируют в нем с нанесенным реагентом , действующим как катализатор.Поток продуктов реакции по линии 58 вводят в реактор 59, выполненный в виде тарельчатой колонны, в которой катализатор нанесен на днища тарелок Этот реактор может быть помещен сверху реактора 47. Поток 58 вводят с дна колонны 59. Верхний поток продукта реакции разделяют с помощью деф- легмационной колонны 60.

В случае, если реактор работает с образованием небольшого количества жидких дистиллятов, если они имеются , и реакцию проводят при высокой

5

0

5

температуре так, что только газообразные верхние продукты и/или высококипящие дистилляты выводятся из реактора 47 по линии 58, то продукты реакции из реактора 47 могут обрабатываться следующим образом,представленным из пунктирной части А-1.

Реактор 61 содержит реагент в виде катализатора. То же самое относится и к реактору 59. Реагент наносят на окись алюминия с большой площадью поверхности силикат алюминий-калия, шпинель или аналогичные носители,которые обычно применяют в нефтяной промышленности для формирования катализатора .

Хотя катализатор суспендируют на сетке 62, реакцию в равной степени можно проводить в любой колонне (или реакторе), в которой применяют нанесенные катализаторы. Сетка 62 может удаляться и покоиться на ободе 63, причем край 64 сетки 62 используют в качестве воронки. В реактор 61 добавляют воду. Дефлегматор 65 аналогичен дефлегматору 60, работает при 135- 150 С и в нем обрабатывают весь га45

дают, например, в конденсаторе 67. Охлаждающая рубашка, окружающая хо- лодильник 67, способствует охлаждению реакционЕГЫк газов. Начальные и более тяжелые продукты регенерируют с днища конденсатора 68. Газообразные продукты подаются в сосуд 69,в котором находится вода или спирт (обычно метанол или этанол) в растворе КОН. Раствор в сосуде 69 поддерживают в охлажденном состоянии так, что легкие газы, например С.д я сероводород проходят через этот сосуд . Если используют спирт, то газы С абсорбирзтотся, а С и Cg растворяются , поэтому более предпочтительным является водный раствор.

В сосуде 70 содержимое охлаждают до приблизительно и при этой температуре удаляют газы С и С. Хотя большую часть фракций С и GS

50

55

удаляют в сосуде 70, некоторое их количество подают в сосуд 71, где их удаляют при -30°С вместе с фракцией С в этаноле или метаноле. Пористый стеклянный диск 72 удаляет оставший- ся туман из этих компонентов. В этот момент в газовом потоке присутствуют в основном Н jS и фракции С, и С и этот поток затем вводят в.сосуд 73, содержащий КОН и спирт, обычно эта- НОЛ или метанол в виде водного раствора . Сероводород переформирует реагент , который регенерируют в виде осадка,тогда как легкие газообразные фракции, в основном С и С , проходя этот сосуд. Для удаления сероводорода можно применять несколько скрубберов , аналогичных скрубберу 73. В атмосферу сероводород не сбрасывают. Водно-спиртовую фракцию из сосуда 70 вначале используют для компенсации спирта, выводимого из сосуда 73.Такая смесь должна быть охлаждена в теплообменнике 74.

Помимо регенерации спирта и воды, показанной на фиг.4, в равной степени применима схема, в которой реагент применяют в сухом виде,т.е. без разбавления спиртом. В этом случае спирт присутствует в сосуде 73, в ко тором переформируют реагент, а вода присутствует в сосуде 69.Сосуд 73 может работать без спирта при темпераПо разности несконденсированные летучие вещества составляют 43 г.

туре ниже , но при этом следует проводить охлаждение из-за экзотер- мичности реакции и содержание воды следует поддерживать чуть ниже 2 мол на моль КОН.

Описанная регенерация сероводорода применима к процессам, описанным на фиг.1, 2 и 3.

Пример t. 200 г сланцевой смолы получают нагреванием в реторте горючих сланцев и обрабатывают в реакторе первой стадии (фиг.1) при нагреве от 20 до .

/,

Характеристика сланцевой смолы: плотность 1,0136 г/см ; отношение С:Н 1,53, элементный состав,мае.%: С 78,65, Н 10,0,- S 6,27; N 1,37. ФракционньА состав, С: НК - 192;10%- 255; 20% - 286, 30% - 316, 40% - 328 50% - 338, 60% - 352, 70% - 353; остаток 21,6% - 354. Время обработки 2 ч. В реактор не подводят сероводород , причем раствор содержит 50 мл метанольного раствора эмпирического дигидрата гидросульфида калия (0,38 г KHS/мл раствора). Первую реакционную стадию проводят в вертикальном цилиндрическом сосуде общим объемом приблизительно 1 л, снабженном нагревательной рубашкой. Анализ сланцевой смолы, продуктов и остатка в реакторе приведен в тавл.1.

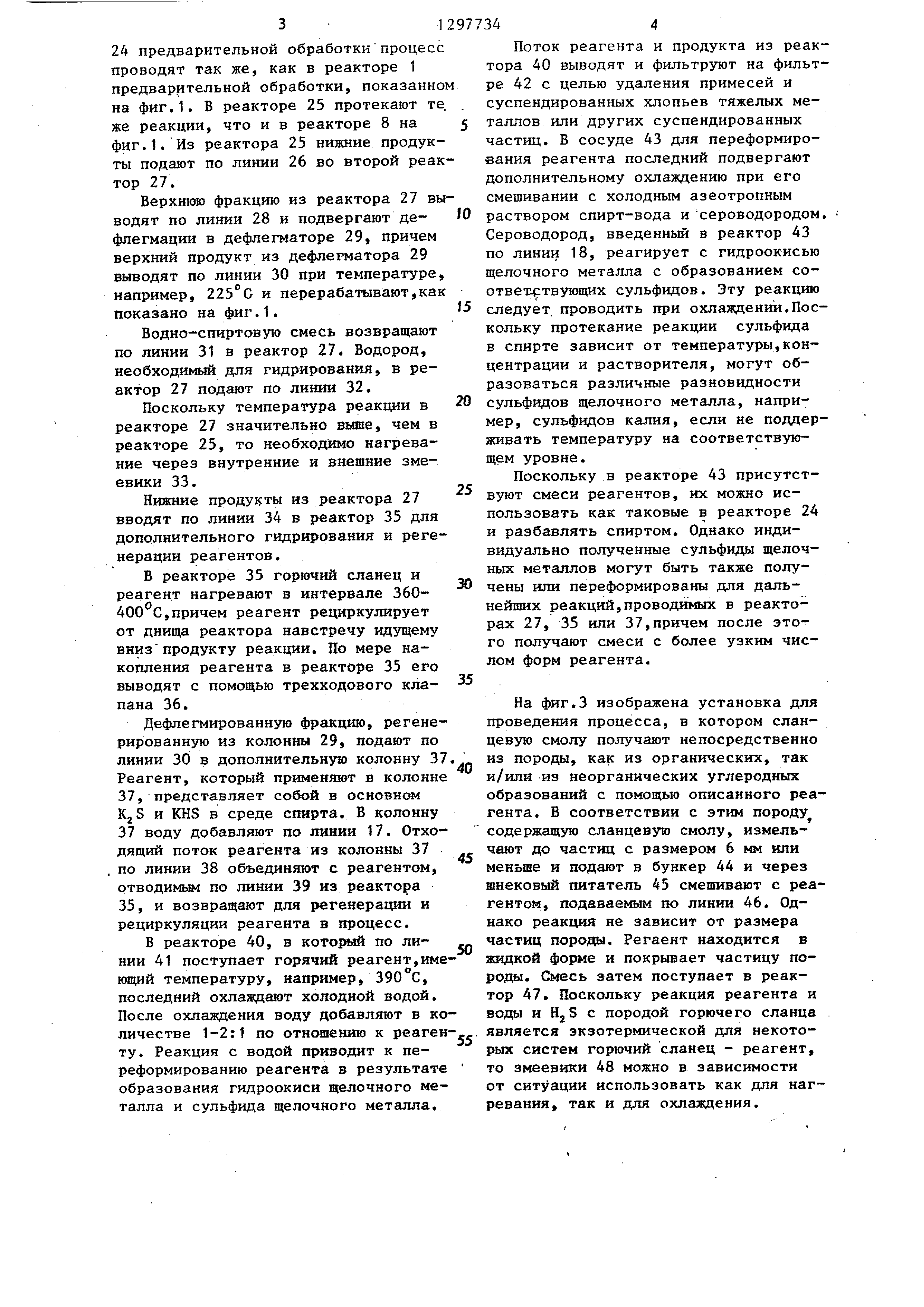

Таблица1

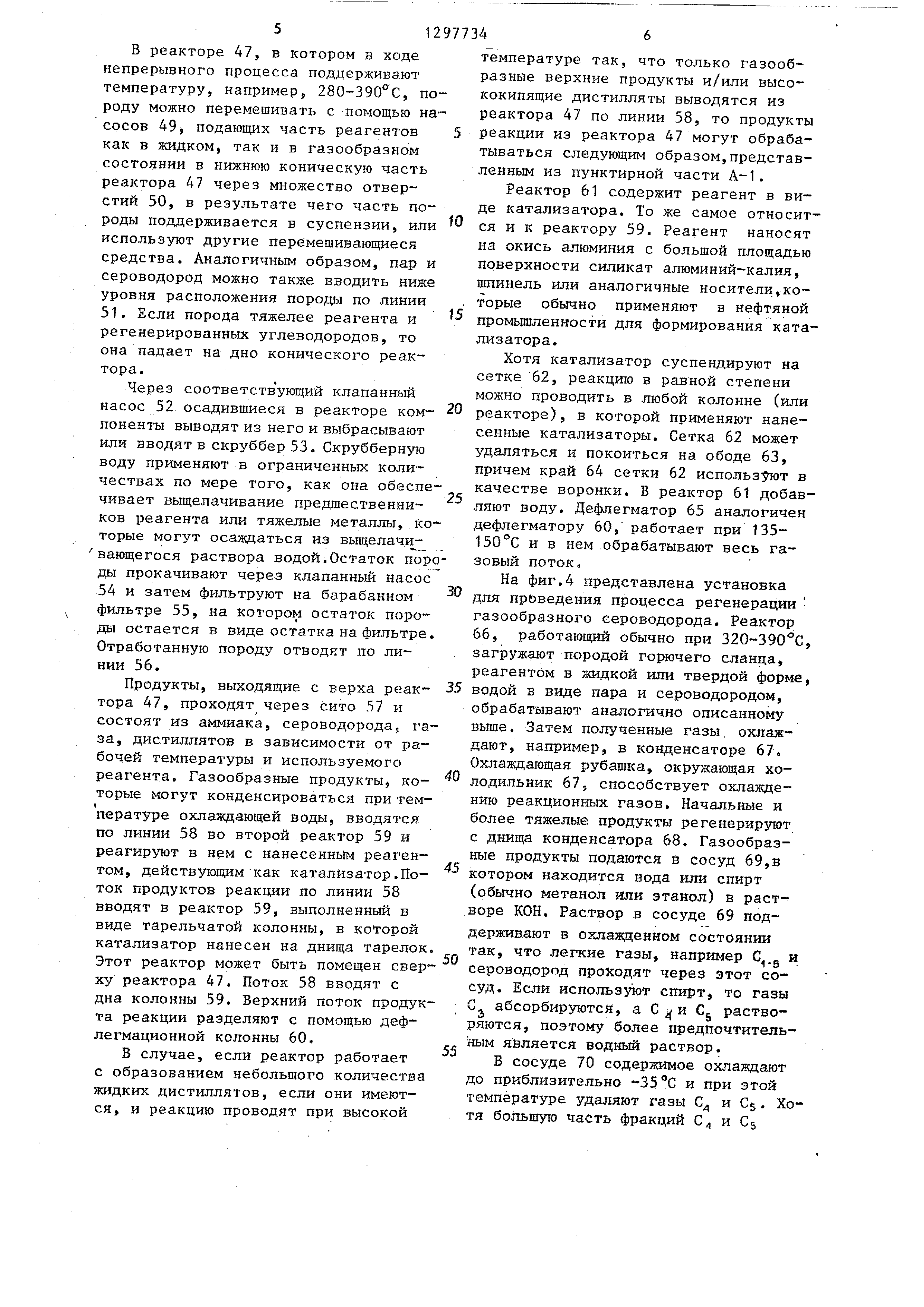

Содержание металлов приведено в табл.2.

Сланцевая смола

11

124

25,4

0,902 6,74

Проводят реакцию другой порции необработанной сланцевой смолы, характеристика , которой приведена выше при конечных температурах 230-250 С в одном реакторе с .xEyO, полученным из KHS, загруженного в реактор . Количество реагента 8,5 г на 1000 г смолы.

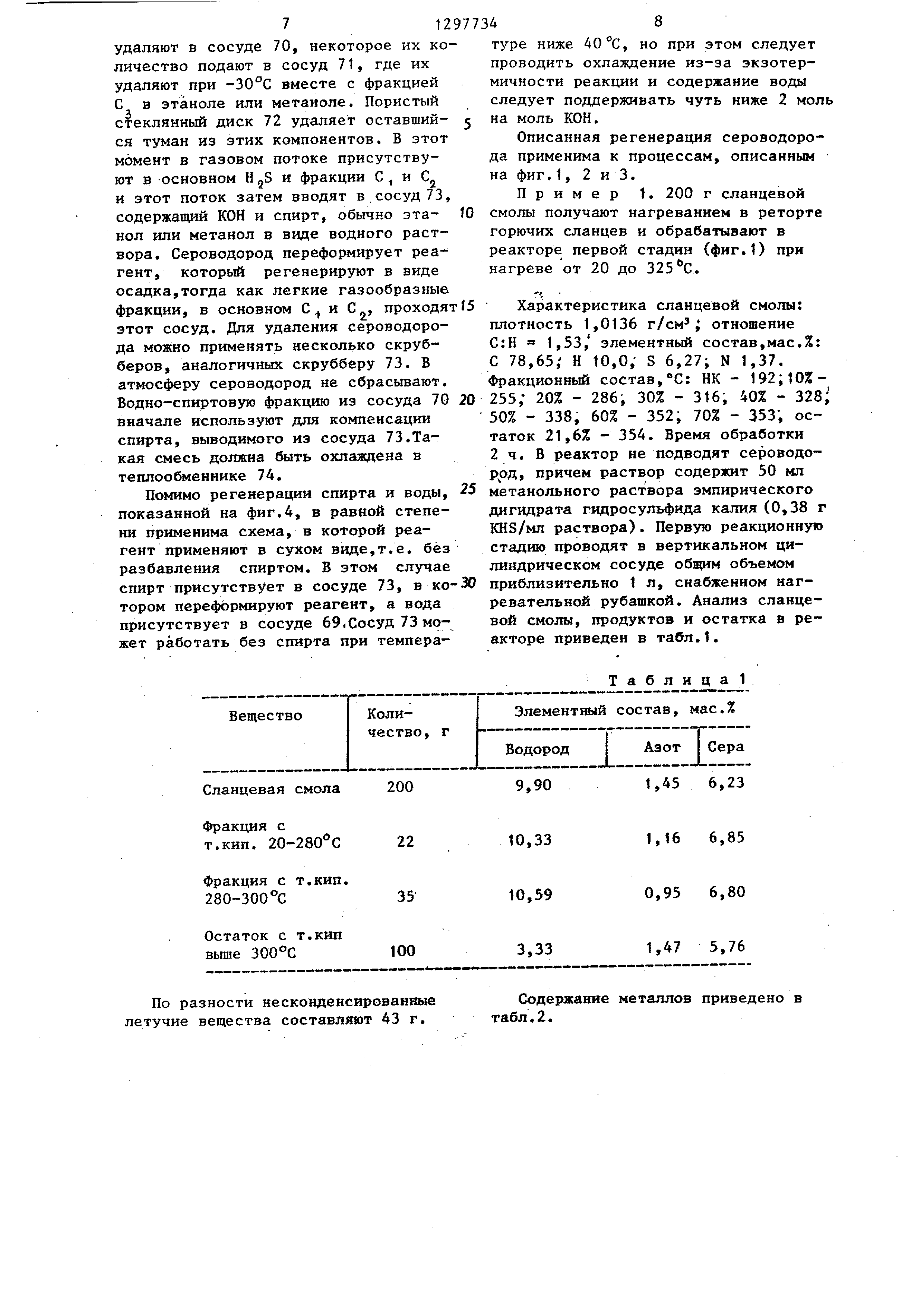

Реакцию начинают при 20 С и ведут ее до . Характеристика первой порции дистиллята (12% от смолы) приведена ниже:

Плотность API Плотность Сера, мае. Высшая теплота сгорания , ккал/л 9715 Низшая теш1о,та сгорания , ккал/л 8759 Зола, мас.%, не

более0,001

Углерод, мас.% 80,15 Водород, мае.%11,32

Азот, мас.%0,68

Кислород + неопределимые вещества, мас.% 1,11 Натрий, млн. доли 1,2 Калий, млн. доли 1,1 Пример 2. Опыт 1. Проводят реакцию 60 мл раствора реагента с 1900 г горючих сланцев путем простого смешивания сланцев и раствора реагента. Используют два слоя реагента следующего состава. К 6 моль КОН, растворенным в 12 моль воды,добавляют 108 мл абсолютного этанола и 4 моль серы. После получения это

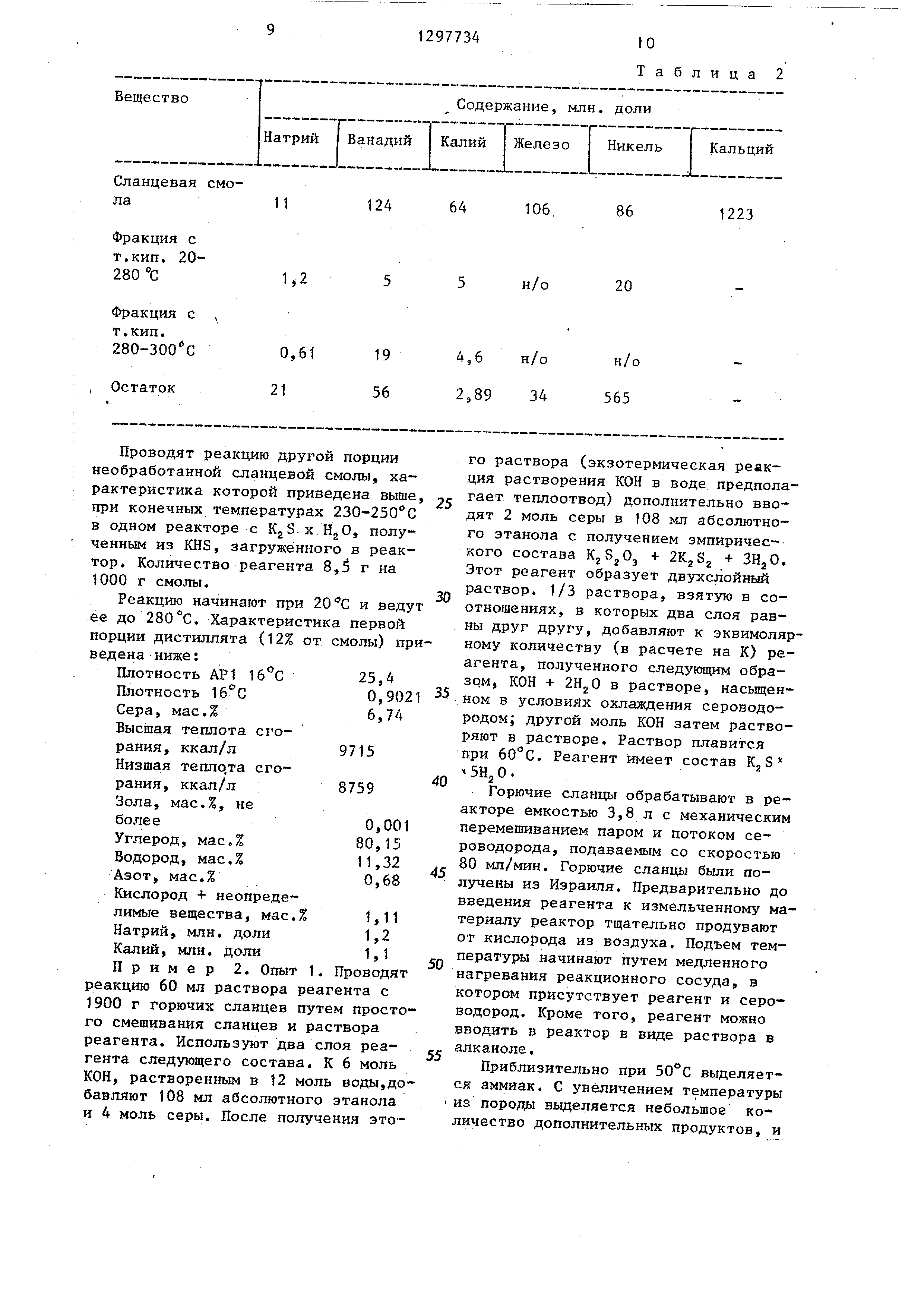

Таблица 2

64

106

86

1223

0

5

0

5

0

5

го раствора (экзотермическая реакция растворения КОН в воде предполагает теплоотвод) дополнительно вводят 2 моль серы в 108 мл абсолютного зтанола с получением змпиричес- кого состава + 2K.2S + . Этот реагент образует двухслойный раствор. 1/3 раствора, взятую в соотношениях , в которых два слоя равны друг другу, добавляют к эквимоляр- ному количеству (в расчете на К) реагента , полученного следующим образом , КОН + в растворе, насьщен- ном в условиях охлаждения сероводородом; другой моль КОН затем растворяют в растворе. Раствор плавится при 60 С. Реагент имеет состав К S .

Горючие сланцы обрабатывают в реакторе емкостью 3,8 л с механическим перемешиванием паром и потоком сероводорода , подаваемым со скоростью 80 мл/мин. Горючие сланцы были получены из Израиля. Предварительно до введения реагента к измельченному материалу реактор тщательно продувают от кислорода из воздуха. Подъем температуры начинают путем медленного нагревания реакционного сосуда, в котором присутствует реагент и сероводород . Кроме того, реагент можно вводить в реактор в виде раствора в алканоле.

Приблизительно при 50 С выделяется аммиак. С увеличением температуры из породы выделяется небольшое количество дополнительных продуктов, и

11

продукты, полученные при таком нагревании и медленной реакции, собирают (например, аммиак в воду) конденсацией .

При медленном нагревании реакцион-5 ной массы по достижении 70°С из ре- агента вьщеляется вода гидратации.После этого воду следует ввести в реакционную зону для того, чтобы поддерживать реагент в активном состоянии. О При дальнейшем подъеме температуры получают различные количества реагентов , которые собирают и конденсируют. При 320°С реакция становится экзотермической и температура возрастает до 440°С. Температуру снова уменьшают до 320°е, но экзотермическая реакция начинается уже ниже 320°С.При 380 С прекращают подачу пара, но экзотермическая реакция происходит до тех пор, пока не будет наблюдаться максимальная температура 440°С.Реакция идет два часа,получают 59 л гаУглеводородный конденсат содержит 6,25 мас.% серы, имеет API 31 и собранный жидкий объем составляет 71 мл. Кроме того, получают газ, который содержит 66 об.% водорода, 2 об.% двуокиси углерода; 1 об.% оки си углерода и 28 об.% углеводородов, содержащих 1-6 атомов углерода.Часть конденсата была потеряна, когда избыток пара вьщувал часть сланцев в конденсационный сосуд.

Дистилляты из двух опытов объединяют и 100 мл подвергают определению температуры кипения. Начальная температура кипения составляет 71°С и конечная температура составляет 307 С с остатком 1,7 мас.%, который содержит 3,7 мас.% серы. Содержание серы в продукте кипения (0-50%) составляет 7,25 мас.%, содержание серы во второй половине фракции (выше 50%) - 4,1 мас.%. Содержание азота уменьшается до 0,11 мас.%. Продукт имеет

20

COjj - 6 об.% (С02 получается из кар:за . В газе водород составляет 69 об.%,. зеленовато-коричневый цвет и прозра- j.-4 f or / -1л чен

Пример 3. Проводят реакцию 453 г горючих сланцев, как в примере 2, сгидросульфидом калия, KHS в гидратной форме, в присутствии виды. 30

бонатов горючих сланцев), остальное составляют углеводороды с содержанием углерода от 1 до 6. Получают 77 мл конденсата, имеющего число API 29 и содержащего 7,1 мас.% серы.

Количество использованного реагента составляет 60 мл раствора из 4 г/мл KHS. Используемый гидросульфид калия берут в виде спиртового раствора (метанольным и этанольным) гидро- 35 сульфида калия и удаляют спирт при повьш1ении температуры до 175°С. В то же время некоторое количество гидросульфида превращается в гидрат сульфида калия HjO (в этих условиях к обычно равно 5). Некоторые про дукты реакции, которые отбирают на двух конденсаторах, далее подвергают , дистилляции. При 160°С гидрат сульфида калия разлагается с получением обильного количества газа.

Опыт 2. 60 мл раствора следующих реагентов смешивают с 2200 г горючих сланцев Израиля. Используют реагент как в рпыте 1 за исключением того, что КОЙ + 2Н20 насыщают в условиях охлаждения сероводородом, и дополнительно добавляют 1 моль КОН и полученного раствора. Раствор нагревают до температуры вьше , затем 8,3 моль серы вступает в реакцию с этим раствором. Другой катализатор такой же, как в опыте 1, за исключением того, что не добавляют дополни- тельное количество серы (по сравне- с 2 моль, как это было ранее).

нию

Эквивалентные количества растворов добавлены в расчете на калий. Используют круглый стальной реактор емкостью 3,8 л с нагреванием и механическим перемешиванием. Смолу дистиллируют из горючих сланцев обычно при 220-240 и 280-320°С в присутствии пара и сероводорода при потоке 80 мл/мин.

Горючие сланцы Израиля содержат 5 мас.% углеводородов ±25% (от 5%). Содержание серы в сланцах 2,5 мас.%.

-5 О .

29773412

Углеводородный конденсат содержит 6,25 мас.% серы, имеет API 31 и собранный жидкий объем составляет 71 мл. Кроме того, получают газ, который содержит 66 об.% водорода, 2 об.% двуокиси углерода; 1 об.% окиси углерода и 28 об.% углеводородов, содержащих 1-6 атомов углерода.Часть конденсата была потеряна, когда избыток пара вьщувал часть сланцев в конденсационный сосуд.

Дистилляты из двух опытов объединяют и 100 мл подвергают определению температуры кипения. Начальная температура кипения составляет 71°С и конечная температура составляет 307 С с остатком 1,7 мас.%, который содержит 3,7 мас.% серы. Содержание серы в продукте кипения (0-50%) составляет 7,25 мас.%, содержание серы во второй половине фракции (выше 50%) - 4,1 мас.%. Содержание азота уменьшается до 0,11 мас.%. Продукт имеет

20

Пример 3. Проводят реакцию 453 г горючих сланцев, как в примере 2, сгидросульфидом калия, KHS в гидратной форме, в присутствии виды. 0

0

Количество использованного реагента составляет 60 мл раствора из 4 г/мл KHS. Используемый гидросульфид калия берут в виде спиртового раствора (метанольным и этанольным) гидро- 5 сульфида калия и удаляют спирт при повьш1ении температуры до 175°С. В то же время некоторое количество гидросульфида превращается в гидрат сульфида калия HjO (в этих условиях к обычно равно 5). Некоторые продукты реакции, которые отбирают на двух конденсаторах, далее подвергают , дистилляции. При 160°С гидрат сульфида калия разлагается с получением обильного количества газа.

Существенные количества жидкого углеводородного конденсата из сланцев получают при температуре 230- 250 С, 320-350 и и при максимальной температуре. Однако в конце опыта при 400 С выделяется немного конденсата. Сбор газа не был обеспечен . В виде конденсата собирают 25 мл маслообразного продукта с плотностью 0,89 г/см и числом API 26. Поскольку этот образец горючих сланцев содержит 5 мас.% углеводородов, извлечение их составляет 98,2 мас.%.

0

Пример 4. Проводят опыт с 453 г таких же горючих сланцев, как в примере 3, с хлопьями NaHS. Количество реагента составляет 100 г.Эти хлопья плавятся при 112 С. Состояние расплава поддерживают с помощью использования инертной атмосферы и в присутствии паров воды.

Гидрат,, плавящийся при 112°С, разлагается при более высокой температу ре, что сопровождается вьщелением воды и превращением его в низший гидрат , который является твердым веществом . Воду вводят в реактор со скоростью 6 мл/мин. В течение опыта не добавляют сероводорода. Таким же способом, как в примере 3, получают 24,5 мл продукта, и этот конденсат также имеет удельный вес 0,89 г/см и число API 26. Второй опыт в этих же условиях также приводит к получению продукта с числом API 26.

При промывке водой сланцев после обработки реагентом получается раствор зеленого цвета, имеющий очень глубокую зеленую окраску. Это означает присутствие в образце щелочного железа, включающего другие минеральные комплексы.

Когда применяют сероводород, то образование этих комплексов (преиму- щественно феррит-ферритных) значительно уменьшается и также уменьшается расход реагента.

Из примеров 3 и 4 следует, что нет С5пцественных различий между количеством и качеством углеводородного продукта, полученного с использованием гидросульфида натрия (технический сорт в виде хлопьев), смочен- ного водой в реакционном сосуде, и полученного с использованием щелочных растворов гидросульфида калия и пара в качестве реагентов в способе.

Из последнего опыта следует, что заметно меньшее количество реагентов может быть использовано при применении в реакционном сосуде сероводорода .

При проведении реакции в одну ста дию число API для конденсата может находиться в диапазоне 20-32 с довольно легко достижимой областью 25-30, с выходами хфодукта 100 мае.% и вьше, в расчете на количество органического углерода в горючих сланцах . Для этих целей предпочтительно использование сероводорода.

5 0

0

5

5

При двухстадийной реакции, проводимой в присутствии катализаторов, числа API могут составлять около 40.

Пример 5. 466 г сланцевой смолы, как в примере 1, обрабатывают 18,6 г реагента в реакторе первой реакции и 12,4 г реагента в реакторе второй реакции.

Берут следующие реагенты: KHS и KjS xHjO в реакторе первой реакции, S также во второй. Реакцию в реакторе второй реакции проводят в газовой фазе. В реакторе первой реакции максимальная температура составляет 390°С, в реакторе второй реакции - 220°С. Время обработки составляет око ло полутора часов.

Анализ первоначального дистиллята из второго реактора следующий; Число API 16°С 22,6 Удельный вес

16°С, г/см 0,9180

Сера, мас.%5,94

Теплота сгорания высшая,

ккал/кг9665

Теплота сгорания низшая, ккал/л 8863 Зольность, мас.% 0,006 Углерод, мае.г 80,48 Водород, мас.% 10,66 Азот, мас.%1,05

Кислород, мас.% 1,86 Натрий, млн. доли 0,32 ВанадийНеопределим

КалийНеопределим

ЖелезоНеопределимо

Анализ конечной фракции дистилляции;

Число АР1 160С19,5 Удельный вес

16 С, г/смз0,9371

Сера, мас.%6,19 Высшая теплота

сгорания, ккал/кг9752 Низшая теплота

сгорания, ккал/л9130

Вязкость, 38°С41,9

Зольность, мас.%0,007

Углерод, мас.%80,51

Водород, мас.%12,04

Азот, мас.%0,96

Кислород, мас.%0,29

Натрий, М.ПН. доли0,42

ВанадийНеопределим

КалийНеопределим

ЖелезоНеопределимо

НикельНеопределим

151297734

Следует отметить, что хотя число API уменьшается (как это следует из последних дистилляций), содержание водорода возрастает. Вышеуказанные реакции осуществляют без использова- 5 ния добавления сероводорода. Добавле- ние сероводорода улучшает качество продукта.

Уменьшение количества реагента не ухудшает выхода, поскольку присутствует сероводород, 7,5 мл реагента (в расчете на KHS) могут быть использованы для обработки 500 г смолы. То же самое справедливо для горючих сланцев, т.е. около 7,5 мл (в расчете на KHS) реагента нужно будет для обработки 1100 г сланцев, хотя коли16

ГО

15

чество, необходимое для эффективномешаны , наилучшим является предварительное покрытие сланцев реагентами в отсутствие кислорода, так как кислород проявляет тенденцию к разложению реагента.

Предпочтительно применять жидкий или растворенный реагент. Жидкие стабильные реагенты могут применяться для покрытия горючих сланцев, при соответствующей температуре плавления выбранного реагента или их жидкой эвтектической , смеси.

Обычно число молей воды гидратации определяют термографически по зависимости температуры от времени и наблюдению различных уровней температура - время, также по выделению воды в форме газа.

го покрытия сланцев, по практическим причинам является важным для гарантии 20 тщательного проведения реакции со сланцами. Оптимальный уровень эффективности устанавливается для каждого типа сланцев с помощью необходимой серии опытов при последовательном уменьшении количеств реагента и подходящем использовании сероводорода в тpeбye foм месте, времени, при необходимой скорости.

Некоторая часть гидросульфида ка- зы, в качестве углеродсодержащих ма- лия разлагается путем гидролиза в териалов используют сланцевые керо- гидроокись калия и сероводород. За- генсодержащие породы или сланцевые тем при более высокой температуре се- смолы, контактирование их осуществля- роводород извлекают при соответст- ют при 100-400°С в присутствии или вующей обработке газом.35 гидросульфида, сульфида, полисульфиГид оокись калия обеспечивает ере- да, гидрата сульфида калия, взятых ду при и выше, посредством чего карбонат кальция из остатка извести горючих сланцев реагирует с сульфатом калия из остатка реагента с образованием сульфата кальция и смеси гидроокиси калия и карбоната калия. В это время содержание калия и натрия в остатке горючих сланцев . также экстрагируют в гидроокисной форме, т.е. путем выщелачивания, и перерабатывают.

Пар применяют при температуре в зависимости от типа сланцев и уровней разложения составляющих, а также целевого продукта. Для гидросульфида натрия и ряда сульфидов или реакций вода может быть барротирована в реакФормула изобретения

1. Способ получения углеводородов из углеродсодержащНх материалов путем их смешения с сернистыми соединения- 25 ми щелочных металлов и контактирования при повышенной температуре с выделением углеводородов, аммиака и серы , отличающийся тем, что, с целью расширения сырьевой За40

в отдельности, или в сочетании в виде спиртовых растворов или их гидратов , или гидросульфида натрия,взятого в виде гидрата.

45

2.Способ ПОП.1, отличающийся тем, что процесс проводят в присутствии водяного пара и/или воды и сероводорода.

3.Способ поп.1,отличаю- щ и и с я тем, что процесс проводят или в одну ступень, или в две, причем обработку на второй ступени осу50 ществляют гидросульфидом или гидратом сульфида калия при температурах ниже, чем обработка на первой ступени .

торе. Подобно этому для экзотермических реакций барботирование воды позволяет контролировать реакцию.

Хотя реакционные массы горючих сланцев и реагента могут быть пере16

Формула изобретения

20

1. Способ получения углеводородов из углеродсодержащНх материалов путем их смешения с сернистыми соединения- 25 ми щелочных металлов и контактирования при повышенной температуре с выделением углеводородов, аммиака и серы , отличающийся тем, что, с целью расширения сырьевой Зада , гидрата сульфида калия, взятых

в отдельности, или в сочетании в виде спиртовых растворов или их гидратов , или гидросульфида натрия,взятого в виде гидрата.

да, гидрата сульфида калия, взятых

5

2.Способ ПОП.1, отличающийся тем, что процесс проводят в присутствии водяного пара и/или воды и сероводорода.

3.Способ поп.1,отличаю- щ и и с я тем, что процесс проводят или в одну ступень, или в две, причем обработку на второй ступени осу0 ществляют гидросульфидом или гидратом сульфида калия при температурах ниже, чем обработка на первой ступени .

4.Способ поп.З, отличающийся тем, что обработку углерод содержаще го материала осуществляют в первой ступени в экзотермических условиях при 320-360°С.

5

7

Приоритет по пунктам: 15.04.80 по п. 1,3;

1297734 8

05.01.81 по п.2; 20.03.81 по П.1.

Реферат

Изобретение касается переработки керогенсодержащих сланцев, в частности получения углеводородов (УГ), ,и может быть использовано в сланцеперерабатывающей промьшленности.Для расширения сырьевой базы в процессе используют другое углеродсодержащее сырье (УС), перерабатываемое в других условиях. Получение ведут из УС сланцевых керогенсодержащих пород или сланцевых смол и сернистых соединений щелочных металлов - гидросульфида , сульфида, полисульфида, гидрата сульфида калия, взятых порознь или вместе в виде спиртовых растворов или их гидратов, или гидросульфида натрия , взятого в виде гидрата, при 100- 400°С с последующим выделением УГ, NHj и серы. Пре1Ф1ущественно процесс ведут в присутствии водяного пара и/или воды и KjS, причем либо в одну ступень, либо в две, и на второй ступени обрабатывают УС гидросульфидом или гидратом сульфида калия при температурах ниже, чем на первой ступени , где o6ecne4eiaj экзотермические условия при 320-360 с за счет барбо- тирования воды. 3 з.п. ф-лы, 4 ил., 2 табл. СО со СО 4 СМ

Формула

Комментарии