Устройство для загрузки металлургического плавильного сосуда металлическим ломом - RU2662275C2

Код документа: RU2662275C2

Чертежи

Описание

ОПИСАНИЕ

Изобретение относится к устройству для загрузки металлургического плавильного сосуда металлическим ломом.

Для того чтобы создавать условия для эффективной эксплуатации металлургического плавильного сосуда, этот плавильный сосуд после выпуска металлического расплава должен как можно быстрее и эффективнее снова загружаться сверху металлическим ломом. Для этого в уровне техники известно загружать расположенный в канаве металлический лом в контейнер, который установлен с возможностью поворота на тележке наклонного подъемника и может перемещаться до края загрузочного отверстия находящейся над металлургическим плавильным сосудом загрузочной шахты. Там при помощи расположенного на тележке наклонного подъемника гидравлического устройства опрокидывания контейнер поворачивается, для того чтобы загружать металлический лом через загрузочное отверстие в металлургический плавильный сосуд.

Теперь в основе изобретения лежит задача по предоставлению устройства для загрузки металлургического плавильного сосуда металлическим ломом, при помощи которого при уменьшенной технической сложности может достигаться короткая длительность цикла и соответственно короткое время загрузки.

Согласно изобретению указанная задача решается с помощью устройства с признаками п. 1 формулы изобретения. Согласно этим признакам устройство включает в себя:

а) контейнер для приема металлического лома для его транспортировки к плавильной установке, имеющий на передней торцевой стороне закрываемое откидной крышкой разгрузочное отверстие для разгрузки металлического лома,

b) ведущую к загрузочному отверстию плавильного сосуда направляющую систему для установленных с возможностью перемещения по направляющей системе из исходного положения в загрузочное положение транспортных салазок, на которые может надеваться контейнер,

с) расположенные на транспортных салазках и на контейнере, входящие друг с другом в зацепление при надевании контейнера неподвижные стопорные элементы для предохранения надетого контейнера от соскальзывания,

d) опрокидывающее устройство, которое установлено на поворотной опоре с возможностью поворота вокруг проходящей поперек к продольному направлению направляющей системы оси поворота на направляющей системе и имеет по меньшей мере одно блокирующее устройство для установления разъемного соединения с геометрическим замыканием посредством зацепления по меньшей мере за один расположенный на контейнере ответный элемент.

Благодаря использованию контейнера, который может загружаться металлическим ломом, надеваться на транспортные салазки и соответственно сниматься с транспортных салазок, возможно, подготавливать множество уже загруженных контейнеров и разъединять по времени загрузку этих контейнеров и их транспортировку к загрузочному отверстию. Кроме того, так как опрокидывающее устройство установлено на неподвижной направляющей системе и соответственно само является неподвижным, и так как на транспортных салазках исключительно для предохранения надетого контейнера от соскальзывания расположены предусмотренные стопорные элементы, которые являются неподвижными, то есть не включают в себя подвижные, приводимые в действие гидравлически или электрически фиксирующие элементы, этот контейнер не должен снабжаться электрической или гидравлической энергией, так что больше не требуется трудоемкий подвод энергии и сигналов управления при помощи тяговых или энергетических цепей.

Сверх этого, отпадает необходимость загружать контейнер в канаве. Благодаря исключению такой канавы также возможно укорочение ведущей к загрузочному отверстию направляющей системы, как правило, наклонного подъемника.

Также отпадает необходимость предусматривать канаву для приема металлического лома, так как контейнеры могут загружаться металлическим ломом уже на свалке металлолома, и загруженные контейнеры могут доставляться до плавильной установки при помощи транспортных средств.

Необходимое для опрокидывания контейнера усилие является минимальным, если, как это предусмотрено в предпочтительном варианте осуществления изобретения, ответный элемент расположен на противоположной передней стороне задней стороне контейнера.

В дальнейшем предпочтительном варианте осуществления изобретения расположенный на транспортных салазках стопорный элемент образует опору, на которую опирается задающая ось опрокидывания ось, которая образована посредством расположенного в передней области на нижней стороне контейнера стопорного элемента и служит в качестве контропоры. Вследствие этого упрощено опрокидывание контейнера.

Предпочтительно опора и контропора образуют плавающую опору, для того чтобы предотвращать возможные заедания при опрокидывании.

Фиксация контейнера с опрокидывающим устройством может производиться просто, в частности в том случае, если контейнер на верхнем краю своей задней стороны оснащен по меньшей мере одним служащим в качестве ответного элемента, выполненным в виде полого цилиндра приемным отверстием, в которое может вводиться служащий в качестве блокирующего элемента цилиндрический палец.

В дальнейшем предпочтительном варианте осуществления изобретения поворотная опора расположена на обращенном к загрузочному отверстию конце направляющей системы.

Дальнейшие предпочтительные варианты осуществления изобретения указаны в дальнейших зависимых пунктах формулы изобретения.

Описанные выше свойства, признаки и преимущества данного изобретения, а также способ их достижения становятся более ясно и отчетливо понятными в связи с последующим описанием примеров осуществления, которые разъясняются в этой связи более подробно при помощи чертежей.

На чертежах на схематичной принципиальной схеме показаны:

фиг. 1 - устройство согласно изобретению на виде сбоку в различных рабочих положениях;

фиг. 2 - подробный вид установки на опоры контейнера на транспортных салазках;

фиг. 3, 4 - устройство при находящихся в загрузочном положении транспортных салазках на различных изображениях в перспективе;

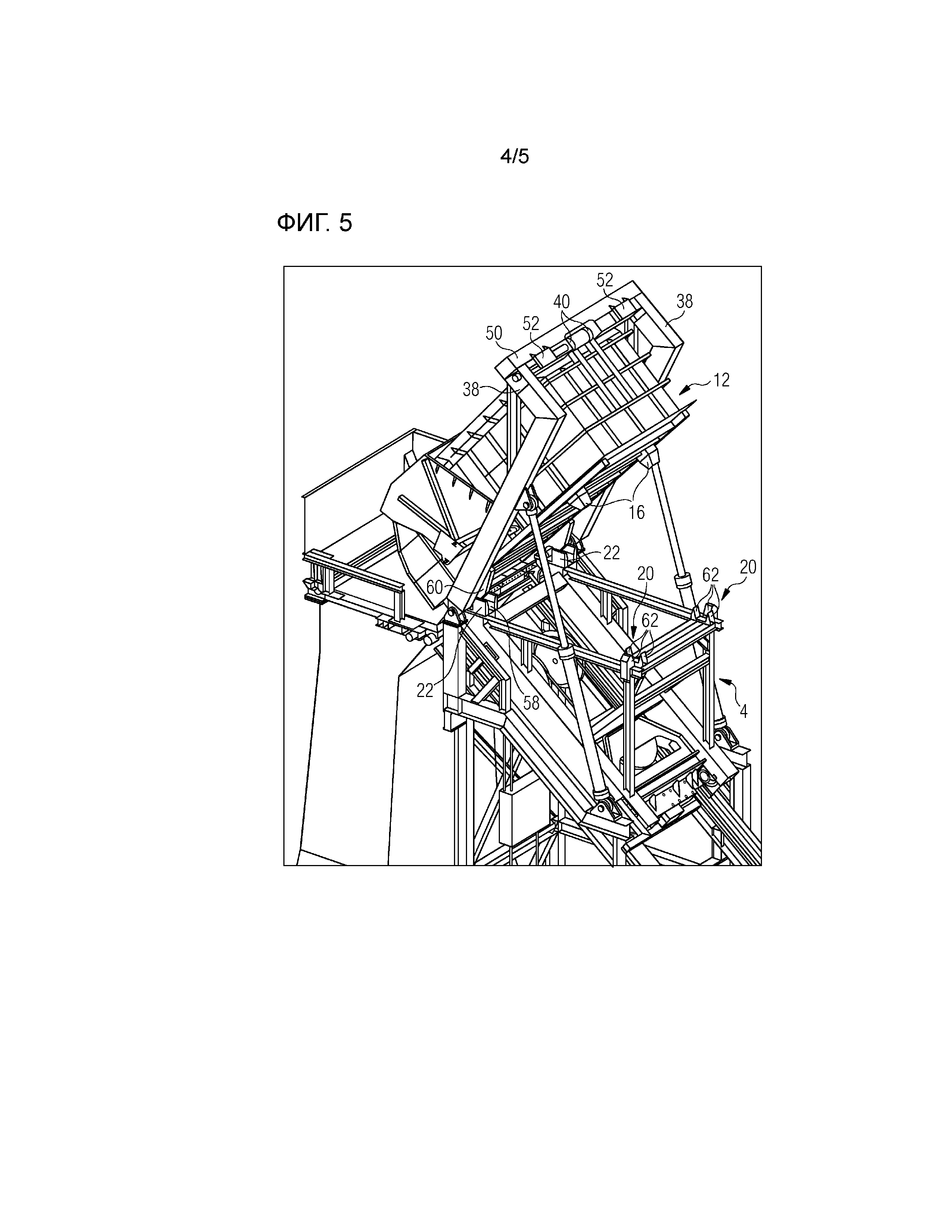

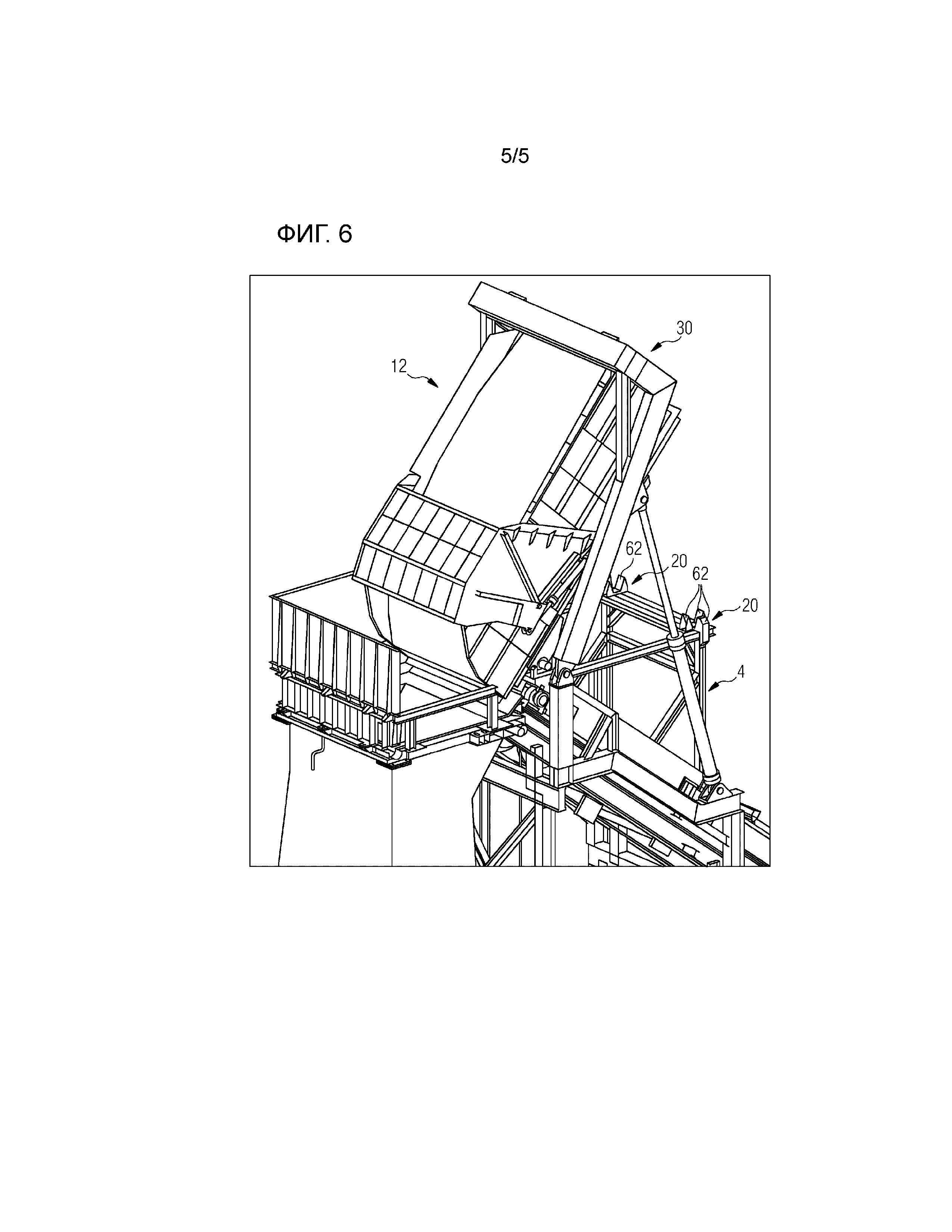

фиг. 5, 6 - устройство в рабочем положении с находящимися в загрузочном положении транспортными салазками и с переведенным для разгрузки металлического лома в опрокинутое положение контейнером равным образом на различных изображениях в перспективе.

Согласно фиг. 1 устройство включает в себя выполненную в примере осуществления в виде наклонного подъемника направляющую систему 2 с установленными с возможностью перемещения по направляющей системе 2 транспортными салазками 4 для загрузочного отверстия 6 находящегося в цеху плавильной установки металлургического плавильного сосуда 8, из которого на фигуре изображена лишь ведущая к непосредственной зоне плавления загрузочная шахта 10.

На фиг. 1 изображены теперь три различных рабочих положения устройства. Сначала транспортные салазки 4 находятся в исходном положении A. В этом исходном положении A загруженный металлическим ломом контейнер 12 надевается в направлении стрелки 14 при помощи не изображенного на фигуре подъемного устройства на установленные на рельсы направляющей системы 2 транспортные салазки 4. При помощи расположенных в каждом случае на транспортных салазках 4 и на контейнере 12, входящих друг с другом в зацепление неподвижных стопорных элементов 16, 18, 20, 22 надетый на транспортные салазки 4 контейнер 12 зафиксирован во всех горизонтальных направлениях, так что он не может соскальзывать с транспортных салазок 4. При этом стопорные элементы 16, 18, 20, 22 не включают в себя подвижные фиксирующие элементы, так что контейнер 12 может надеваться и сниматься без необходимости приведения в действие для этого подобных фиксирующих элементов. Углы наклона направляющей системы 2 и транспортных салазок 4 согласованы друг с другом таким образом, что надетый контейнер 12 имеет, в крайнем случае, незначительный наклон.

После надевания контейнера 12 на задающий по существу горизонтальную опорную плоскость каркас транспортных салазок 4 транспортные салазки 4 затягиваются в направлении стрелки 23 на верхний конец направляющей системы 2 в загрузочное положение B. В этом загрузочном положении B находящееся на передней стороне контейнера 12 и закрываемое поворотной откидной крышкой 24 разгрузочное отверстие 26 открыто, так что находящийся в контейнере 12 металлический лом при опрокидывании контейнера 12 вокруг находящейся в его передней области, проходящей поперек к продольному направлению направляющей системы 2 и перпендикулярно к плоскости чертежа оси 28 поворота может выгружаться в загрузочную шахту 10.

Для поворота или опрокидывания контейнера 12 предусмотрено опрокидывающее устройство 30, которое установлено с возможностью поворота вокруг оси 28 поворота на поворотной опоре 32, которая расположена на направляющей системе 2 на ее обращенном к загрузочному отверстию 6 конце. Опрокидывающее устройство 30 имеет два боковых установленных на поворотной опоре 32 поворотных рычага 34, между которыми в загрузочном положении B находится контейнер 12. Поворотные рычаги 34 в каждом случае имеют L-образную форму, чьи длинные полки 36 в области своих свободных концов установлены на поворотной опоре 32, и чьи короткие полки 38 соединены друг с другом на своих свободных концах не видимой на фигуре и проходящей перпендикулярно к плоскости чертежа поперечной балкой 50 (фиг. 3).

Перед поворотом контейнера 12 находящийся на опрокидывающем устройстве 30 блокирующий элемент для установления соединения с геометрическим замыканием вводится в зацепление по меньшей мере с одним расположенным на контейнере 12 ответным элементом 40, если контейнер 12 находится в загрузочном положении B. При этом ответный элемент 40 расположен в таком месте контейнера 12, в примере на его противоположной передней стороне задней стороне, которое при находящемся в загрузочном положении B и установленном на транспортных салазках 4 контейнере 12 расположено на таком расстоянии от оси 28 поворота, что при приведении в действие опрокидывающего устройства 30 может осуществляться поворотное или опрокидывающее движение контейнера 12 вокруг оси опрокидывания, которая задана расположенными в передней области контейнера 12, служащими в качестве опорных элементов нижними стопорными элементами 18. Для приведения в действие опрокидывающего устройства 30 каждая длинная полка 36 соединена с расположенным на направляющей системе 2 на расстоянии от поворотной опоры 32 подъемным цилиндром 42.

На фиг. 2 можно увидеть то, что расположенные на нижней стороне контейнера 12 в его передней области стопорные элементы 18 включают в себя служащую в качестве контропоры цилиндрическую ось 44, которая опирается на плоскую опорную поверхность 46 имеющего на поперечном сечении приблизительно U-образную форму, служащего в качестве опоры стопорного элемента 22. В соответствии с этим ось 44 опирается на опорную поверхность 46 с двухсторонним горизонтальным зазором, так что стопорные элементы 18, 22 образуют плавающую опору, при помощи которой во время опрокидывающего движения могут предотвращаться возможно возникающие заедания. Для того чтобы сокращать подобные заедания и предотвращать отрыв контейнера 12 при повороте опрокидывающего устройства 30, ось 28 поворота и стопорные элементы 18, 22 расположены таким образом, что ось 28 поворота при находящихся в загрузочном положении B транспортных салазках 4 находится, по меньшей мере, приблизительно между полками U-образного стопорного элемента 22 на или незначительно ниже или выше плоскости, которая задана средней осью оси 44 и проходит параллельно к опорной поверхности 46.

На изображениях в перспективе согласно фиг. 3 и 4 можно увидеть соединяющую друг с другом короткие полки 38 поворотных рычагов 34 опрокидывающего устройства 30 поперечную балку 50. Под поперечной балкой 50 расположены два блокирующих устройства 52, которые в качестве блокирующего элемента в каждом случае включают в себя перемещаемый в поперечном направлении при помощи гидравлики цилиндрический палец, который в каждом случае введен в служащие в качестве ответного элемента 40, выполненные в виде полого цилиндра приемные отверстия, и устанавливает с контейнером 12 разъемное соединение с геометрическим замыканием.

Фиг. 3 и 4 показывают транспортные салазки 4 в загрузочном положении B с еще не опрокинутым контейнером 12. Тем не менее, из фиг. 3 и 4 и фиг. 1 можно заключить то, что при находящихся в загрузочном положении B транспортных салазках 4 и еще не опрокинутом контейнере 12 разгрузочное отверстие 26 больше не закрыто откидной крышкой 24. Для этого откидная крышка 24 установлена с возможностью поворота на расположенных по бокам на контейнере 12 поворотных опорах, причем на откидной крышке 24 с обеих сторон контейнера 12 расположены поворотные рычаги, которые при входе контейнера 12 в опрокидывающее устройство 30 входят в зацепление с длинными полками 36 поворотных рычагов 34, так что при дальнейшем перемещении транспортных салазок 4 откидная крышка 24 автоматически откидывается с разгрузочного отверстия 26. В изображенном примере осуществления откидная крышка 24 имеет для этого две боковые стенки 54. Установленная между боковой стенкой контейнера 12 и боковыми стенками 54 в каждом случае с возможностью попорота на поворотных опорах возвратная газовая пружина 56 служит для автоматического закрытия откидной крышки, если разгруженный контейнер перемещается обратно из загрузочного положения B в исходное положение A.

Альтернативно изображенному на чертежах варианту осуществления, при котором откидная крышка 24 автоматически открывается при подъеме, в предпочтительном варианте предусмотрен входящий снаружи в зацепление с откидной крышкой 24 внешний подъемный блок. В этом случае откидная крышка 24 открывается лишь после того, как контейнер 12 достиг верхнего конечного положения. Кроме того, также возможно откидную крышку 24 выполнять и располагать на контейнере 12 таким образом, что она при опрокидывании контейнера 12 автоматически откидывается с разгрузочного отверстия.

Фиг. 5 и 6 показывают в каждом случае на изображении в перспективе устройство в рабочем положении, в котором контейнер 12 был опрокинут для разгрузки. Кроме того, в частности на фиг. 5 можно увидеть то, что стопорные элементы 22 имеют проходящий в продольном направлении и снабженный заходной фаской паз 58, с которым при надетом на транспортные салазки 4 в исходном положении контейнере 12 в каждом случае входит в зацепление расположенный на контейнере полоз 60, так что предотвращено боковое соскальзывание. Аналогичным образом выполненные в виде ножки стопорные элементы 16 в каждом случае входят в зацепление с тремя имеющими заходные фаски и образующими приемную область для ножек шипами 62 стопорных элементов 20, так что контейнер равным образом имеет защиту от соскальзывания как в продольном направлении, так и в поперечном направлении. Ни служащие в качестве контропоры стопорные элементы 16, 18, ни служащие в качестве опоры стопорные элементы 20, 22 не включают в себя подвижные детали, так что транспортные салазки 4 не должны снабжаться электрической или гидравлической энергией.

Несмотря на то, что изобретение подробно и в деталях было проиллюстрировано и описано посредством предпочтительного примера осуществления, изобретение не ограничено раскрытыми примерами, и другие варианты могут выводиться отсюда специалистом, не покидая объем защиты изобретения.

Реферат

Изобретение относится к области металлургии и может быть использовано для загрузки металлургического плавильного сосуда металлическим ломом. Устройство включает контейнер для приема металлического лома для его транспортировки к плавильной установке, имеющий на передней стороне разгрузочное отверстие для разгрузки металлического лома, ведущую к загрузочному отверстию плавильного сосуда направляющую систему для установленных с возможностью перемещения по направляющей системе из исходного положения (A) в загрузочное положение (B) транспортных салазок, выполненных с возможностью надвигания на них и снимания контейнера, расположенные на транспортных салазках и на контейнере, входящие друг с другом в зацепление при надвигании контейнера неподвижные стопорные элементы для предохранения контейнера от соскальзывания, опрокидывающее устройство, которое установлено на поворотной опоре с возможностью поворота вокруг проходящей поперек к продольному направлению направляющей системы оси поворота на направляющей системе и имеет по меньшей мере одно блокирующее устройство для установления разъемного соединения с геометрическим замыканием посредством зацепления по меньшей мере за один расположенный на контейнере ответный элемент. Изобретение позволяет уменьшить время загрузки металлического лома в плавильную установку за счет сокращения длительности цикла загрузки контейнера металлическим ломом. 9 з.п. ф-лы, 6 ил.

Комментарии