Ковш для обработки - RU2530922C2

Код документа: RU2530922C2

Чертежи

Описание

Настоящее изобретение относится к ковшу, предназначенному для обработки расплавленного металла испаряющимися добавками, в частности к ковшу, предназначенному для обработки чугуна магнием (Mg) для получения ковкого чугуна.

Ковкий чугун, известный также как чугун с шаровидным графитом, получают путем обработки жидкого чугуна перед разливкой так называемым гранулятором. Гранулятор способствует выделению графита в форме дискретных зерен. На практике гранулятор будет обычно содержать магний в виде чистого магния или в форме сплава, такого как магний с ферросилицием (сплав MgFeSi) или никель с магнием (сплав NiMg), которые могут содержать редкоземельные металлы. При типичном процессе магний добавляют в жидкий чугун для того, чтобы довести остаточное содержание магния до приблизительно 0,04%, когда чугун инокулируется и разливается. Добавление магния в чугун затруднено, поскольку магний кипит при относительно низкой температуре (1090°С), так что происходит активное волнение жидкого чугуна со значительной потерей магния в форме пара.

Для получения ковкого чугуна были разработаны разные способы, которые включают в себя:

Многослойный ковш - обрабатываемый сплав содержится в выемке на дне ковша и покрыт стальным ломом. Ковш может быть покрыт, например, крышкой со сливной воронкой. Затем чугун заливают в ковш, и реакция с обрабатываемым сплавом замедляется барьером из стального лома. Этот способ прост и находит широкое применение, однако скорость извлечения Mg является недостаточной. Кроме того, необходимо использовать больше гранулятора для успешного достижения нужного уровня обработки.

Погружение - обрабатываемый сплав погружают в ковш с использованием огнеупорного погружного ковша. Этот способ находит практическое применение только при большом количестве металла.

Конвертер - гранулятор погружают в карман в основании цилиндрического ковша. Ковш заполняют жидким чугуном, когда он имеет горизонтальную ориентацию, герметично закрывают и поворачивают в вертикальное положение так, что магний погружается под чугун.

Обработка с помощью проволоки с сердечником - проволоку, содержащую гранулятор (например, сплав MgFeSi) механически подают в чугун с использованием предназначенного для этого встроенного устройства.

Обработка в изложнице - гранулятор (например, сплав MgFeSi) помещают в камеру, сформированную в литниковой системе, так что чугун непрерывно подвергается обработке при прохождении над сплавом.

Одной из целей настоящего изобретения является предложение ковша для обработки металла испаряющимися добавками.

Другой целью настоящего изобретения является предложение способа обработки металла испаряющимися добавками.

Согласно первому аспекту настоящего изобретения предлагается ковш для обработки, содержащий кожух ковша, который содержит в целом трубчатую огнеупорную футеровку ковша, причем ковш выполнен с возможностью поворота между горизонтальным положением и вертикальным положением, при этом футеровка ковша имеет первый конец и второй конец со сплошной боковой стенкой между ними, а внутреннее пространство образовано между первым и вторым концами и сплошной боковой стенкой, причем футеровка ковша дополнительно содержит карман для помещения в него обрабатывающего средства, причем карман расположен рядом с первым концом и сообщается по текучей среде с внутренним пространством, а также расположен ближе к вершине, чем ко дну внутреннего пространства, когда ковш находится в горизонтальном положении и ближе ко дну, чем к вершине внутреннего пространства, когда ковш находится в вертикальном положении, при этом желоб для приема и заливки расплавленного металла расположен ближе к вершине, чем ко дну внутреннего пространства, когда ковш находится в горизонтальном и в вертикальном положениях, причем в горизонтальном положении нижний объем внутреннего пространства, образованного ниже плоскости, находящейся посередине между верхом и дном внутреннего пространства и между первым концом и вертикальной плоскостью, находящейся между первым и вторым концами, больше верхнего объема внутреннего пространства, образованного выше срединной плоскости и между первым концом и вертикальной плоскостью.

Из сказанного будет понятно, что в вертикальном положении первый конец футеровки ковша образует нижнюю протяженность внутреннего пространства.

В процессе применения обрабатывающее средство будет помещено в карман, и ковш будет заполнен расплавленным металлом, когда он находится в горизонтальном положении. В общем ковш будет заполнен наполовину, так что расплавленный металл заливают до высоты, соответствующей срединной плоскости. Затем ковш поворачивают на 90° в вертикальное положение, так что металл затекает в карман, содержащий обрабатывающее средство. Обрабатывающее средство испаряется при контакте с расплавленным металлом и поднимается в виде пузырьков через массу металла над карманом. Затем ковш поворачивают снова для того, чтобы выпустить подвергнутый обработке расплавленный металл через желоб. При конкретном варианте реализации ковш поворачивают больше чем на 90° из горизонтального положения через вертикальное положение в третье положение, в котором подвергнутый обработке расплавленный металл выпускают (положение выпуска).

Ковш согласно настоящему изобретению полезен, поскольку он сводит к минимуму площадь поверхности металла, открытую воздействию воздуха, когда ковш находится в горизонтальном положении. Уменьшение площади поверхности связано с уменьшением потерь тепла из металла. При уменьшении потерь тепла металл можно заливать в ковш при более низкой температуре, уменьшая таким образом износ огнеупорной футеровки и другого литейного оборудования. Более низкая температура при заливке в ковш будет также способствовать более низкому расширению пара магния, что уменьшает интенсивность реакции (между магнием и чугуном). Считается, что это способствует улучшению усвоения магния, поскольку больше паров магния эффективно удерживается в жидком чугуне и уменьшает потери температуры после обработки, поскольку более низкая интенсивность реакции означает уменьшение контакта металла с более холодной атмосферой.

Другое преимущество ковша согласно настоящему изобретению заключается в том, что он максимизирует массу металла, находящуюся над обрабатывающим средством, когда ковш находится в вертикальном положении. Увеличение массы металла связано с уменьшением интенсивности реакции между металлом и обрабатывающим средством, и в случае применения содержащего магний средства улучшенное и более равномерное усвоение магния.

Должно быть понятно, что преимущества изобретения достигаются благодаря форме футеровки ковша, в частности форме частей футеровки ковша, находящихся в контакте с расплавленным металлом, когда ковш заполняют (в горизонтальном положении) и когда металл подвергают обработке (в вертикальном положении). Вертикальная плоскость (находящаяся между первым и вторым концами облицовки, когда ковш находится в горизонтальном положении) выбирается для того, чтобы определить форму футеровки ковша. Вертикальная плоскость должна быть выбрана таким образом, чтобы она представляла типичный поперечный разрез футеровки ковша. В случае, если футеровка ковша имеет правильную форму, так что поперечный разрез сплошной боковой стенки единообразен по ее длине, вертикальную плоскость можно выбрать в любой точке между первым и вторым концами. Удобно, если вертикальная плоскость равноудалена от первого и второго концов футеровки, когда ковш находится в горизонтальном положении.

В частном варианте реализации карманы проходят от первого конца футеровки ковша в направлении от внутреннего пространства (то есть проходят ниже первого конца, когда ковш находится в вертикальном положении). Это обеспечивает дополнительное увеличение массы металла над обрабатывающим средством, когда ковш находится в вертикальном положении, поскольку расплавленный металл может заполнить карман. Как показано выше, увеличение массы металла связано с уменьшением интенсивности реакции между металлом и обрабатывающим средством, и в случае применения содержащего магний средства - с улучшенным и более равномерным усвоением магния. В варианте реализации, при котором карманы проходят от первого конца, длина кармана может составлять от 50 до 1200 мм, от 200 до 1000 мм или от 400 до 600 мм.

В альтернативном варианте реализации карман расположен внутри внутреннего пространства. В любом случае карман должен либо сообщаться по текучей среде с внутренним пространством, либо быть способным находиться в сообщении по текучей среде с ним через контакт с металлом. Например, карман может быть ограничен сеткой или решеткой, имеющей в достаточной мере небольшие отверстия для удерживания обрабатывающего средства, но пропускающие через себя расплавленный металл, или же она может быть изготовлена из материала, который плавится, такого как металл, обеспечивая таким образом доступ к содержимому кармана. Должно быть понятно, что объем кармана будет в общем небольшим по сравнению с объемом внутреннего пространства. Форма кармана не особенно ограничена, но удобно, чтобы карман был протяженным для того, чтобы обеспечить удерживания обрабатывающего средства. Он может иметь круглое или треугольное поперечное сечение.

Отношение нижнего объема к верхнему объему может составлять по меньшей мере 1,5:1, по меньшей мере 2:1 или по меньшей мере 3:1.

Высота внутреннего пространства (расстояние между верхом и дном внутреннего пространства, образованного внутренней поверхностью сплошной боковой стенки), когда ковш находится в горизонтальном положении, может составлять от 200 мм до 1500 мм, от 400 мм до 1000 мм или от 600 мм до 800 мм.

Высота внутреннего пространства (расстояние между верхом и дном внутреннего пространства), когда ковш находится в вертикальном положении, может составлять от 400 мм до 3000 мм, от 800 мм до 2000 мм или от 1000 мм до 1500 мм.

Отношение высоты внутреннего пространства, когда ковш находится в вертикальном положении к высоте внутреннего пространства, когда ковш находится в горизонтальном положении, может составлять по меньшей мере 1:1, по меньшей мере 2:1, по меньшей мере 3:1 или по меньшей мере 5:1. Отношение высоты внутреннего пространства, когда ковш находится в вертикальном положении, к высоте внутреннего пространства в то время, когда ковш находится в горизонтальном положении, может быть не больше чем 6:1, не больше чем 4:1 или не больше чем 3:1.

В варианте реализации, при котором карман проходит от первого конца в направлении от внутреннего пространства, отношение высоты внутреннего пространства, когда ковш находится в вертикальном положении, к длине кармана может составлять по меньшей мере 1,5:1, по меньшей мере 2:1, по меньшей мере 2,5:1 или по меньшей мере 3:1.

Сплошная боковая стенка имеет внутреннюю поверхность и внешнюю поверхность, которые могут иметь одинаковую или разную форму. Лучше, чтобы сплошная боковая стенка имела одинаковую толщину, так что внутренняя и внешняя поверхности имеют одинаковую форму. Должно быть понятно, что именно внутренняя поверхность сплошной боковой стенки задает форму внутреннего пространства и поэтому ссылки на поперечное сечение сплошной боковой стенки относятся к ссылкам на внутреннюю поверхность сплошной боковой стенки.

Сплошная боковая стенка может быть образована тремя или более участками стены, так что поперечное сечение сплошной стенки является по существу многоугольным. В варианте реализации, в котором сплошная боковая стенка образована тремя участками стены, поперечное сечение сплошной боковой стенки является по существу треугольным. В варианте реализации, в котором сплошная боковая стенка образована тремя участками стены равной длины, поперечное сечение сплошной боковой стенки имеет форму равностороннего треугольника. В любом из вариантов реализации, в котором поперечное сечение основано на многоугольнике, углы могут быть скруглены и/или стороны могут быть изогнуты наружу. Удобно измерить поперечное сечение боковой стенки в вертикальной плоскости, находящейся между первым и вторым концами.

В варианте реализации, в котором боковая стенка образована тремя участками стены, так что поперечное сечение сплошной боковой стенки является по существу треугольным, отношение высоты внутреннего пространства, когда ковш находится в вертикальном положении, к длине участка боковой стенки может составлять по меньшей мере 1:1, по меньшей мере 1,5:1 или по меньшей мере 2:1.

В варианте реализации, в котором боковая стенка образована тремя участками стены, так что поперечное сечение сплошной боковой стенки является по существу треугольным, треугольное поперечное сечение будет описывать вписанный круг, т.е. наибольший круг, который может быть помещен внутри треугольника. В таком случае отношение высоты внутреннего пространства, когда ковш находится в вертикальном положении, к радиусу круга, вписанного в треугольное поперечное сечение, может составлять по меньшей мере 1,5:1, по меньшей мере 2:1, по меньшей мере 2,5:1 или по меньшей мере 3:1.

Ковш содержит желоб для первоначального приема и последующего выпуска расплавленного металла после обработки. Это особенно удобно, поскольку позволяет выпускать расплавленный металл прямо из ковша в изложницы, без потребности в операциях переливки из ковша в ковш. Это дает двойное преимущество снижения потерь температуры и улучшения производительности при разливке за счет устранения операции в процессе разливки.

Подходящие огнеупорные материалы включают в себя те, что описаны в ЕР 0675862 В1 и в частности KALTEK (RTM), который является огнеупорной футеровкой, выполненной из кремнезема, глинозема и магнезита, которые скреплены органическим материалом, таким как фенольная смола. В одном из вариантов реализации сплошная боковая стенка является единой конструкцией.

Ковш может быть помещен на кране или на вилочном подъемнике или ином оборудовании для того, чтобы поворачивать ковш.

Кожух ковша может быть обычным цилиндрическим кожухом или модифицированным кожухом, приспособленным к форме футеровки ковша. В случае, если применяется обычный цилиндрический кожух, будет необходимо, чтобы внутренняя и внешняя поверхности сплошной боковой стенки имели различную форму, т.е. огнеупорная футеровка не будет иметь равномерной толщины. В случае применения не являющегося цилиндрическим кожуха внутренняя и внешняя поверхности сплошной боковой стенки могут иметь одинаковую форму. Например, в случае, если футеровка ковша содержит боковую стенку, имеющую треугольное поперечное сечение, кожух может также иметь треугольное поперечное сечение, т.е. может представлять собой треугольную призму.

В определенном варианте реализации кожух ковша и футеровка ковша имеют по существу одинаковую форму. С этим связано то преимущество, что можно ограничиться применением минимального количества огнеупоров. С другой стороны, ковш может содержать обычный цилиндрический кожух ковша. Это может быть удобным при повторном использовании обычного цилиндрического кожуха. Эффективность футеровки ковша должна по меньшей мере частично компенсировать расходы на дополнительный огнеупорный материал, необходимый для помещения футеровки ковша внутри кожуха.

Согласно второму аспекту настоящего изобретения предлагается способ обработки расплавленного металла, включающий:

загрузку ковша согласно первому аспекту путем помещения обрабатывающего средства в карман,

заполнение ковша, когда тот находится в горизонтальном положении, расплавленным металлом до уровня ниже кармана,

и поворот ковша в вертикальное положение, так что расплавленный металл течет на обрабатывающее средство в кармане.

В определенном варианте реализации способ содержит поворот ковша из горизонтального положения больше чем на 90°, через вертикальное положение в положение выпуска, при котором расплавленный металл выпускают после обработки через желоб. В другом варианте реализации способ содержит поворот ковша приблизительно на 180° из горизонтального положения через вертикальное положение в положение выпуска, в котором выпускают обработанный металл.

В определенном варианте реализации ковш заполняют до уровня, соответствующего плоскости, находящейся посередине между вершиной и дном внутреннего пространства, когда ковш находится в горизонтальном положении.

Способ согласно настоящему изобретению особенно подходит для получения ковкого чугуна, и в этом случае обрабатывающим средством является гранулятор, а расплавленным металлом - чугун.

В одном варианте реализации обрабатывающее средство является содержащим магний гранулятором. Подходящие грануляторы включают в себя чистый магний, сплав магния с ферросилицием (сплав MgFeSi), сплав никеля с магнием и брикеты из магния с железом.

Ковш и способ согласно настоящему изобретению могут быть использованы для производства и ковкого (с шаровидным графитом) чугуна, и чугуна с червеобразным графитом (компактным графитом).

Способ может включать в себя инокуляцию расплавленного металла после реакции с обрабатывающим средством (т.е. гранулятором). Инокуляторами являются сплавы, добавленные в небольших количествах для того, чтобы вызвать гранулирование эвтектического графита. Подходящие инокуляторы включают в себя те, которые основаны на ферросилиции и силициде кальция.

Способ может включать в себя подготовку расплавленного металла перед реакцией с обрабатывающим средством. Инициализер предназначен для деактивации кислородной активности расплавленного металла так, чтобы последующая обработка стала более успешной. Подходящие инициализаторы включают в себя те, которые описаны в WO 2008/012492.

Далее будут описаны в качестве примера варианты реализации изобретения только со ссылкой на прилагаемые чертежи, на которых:

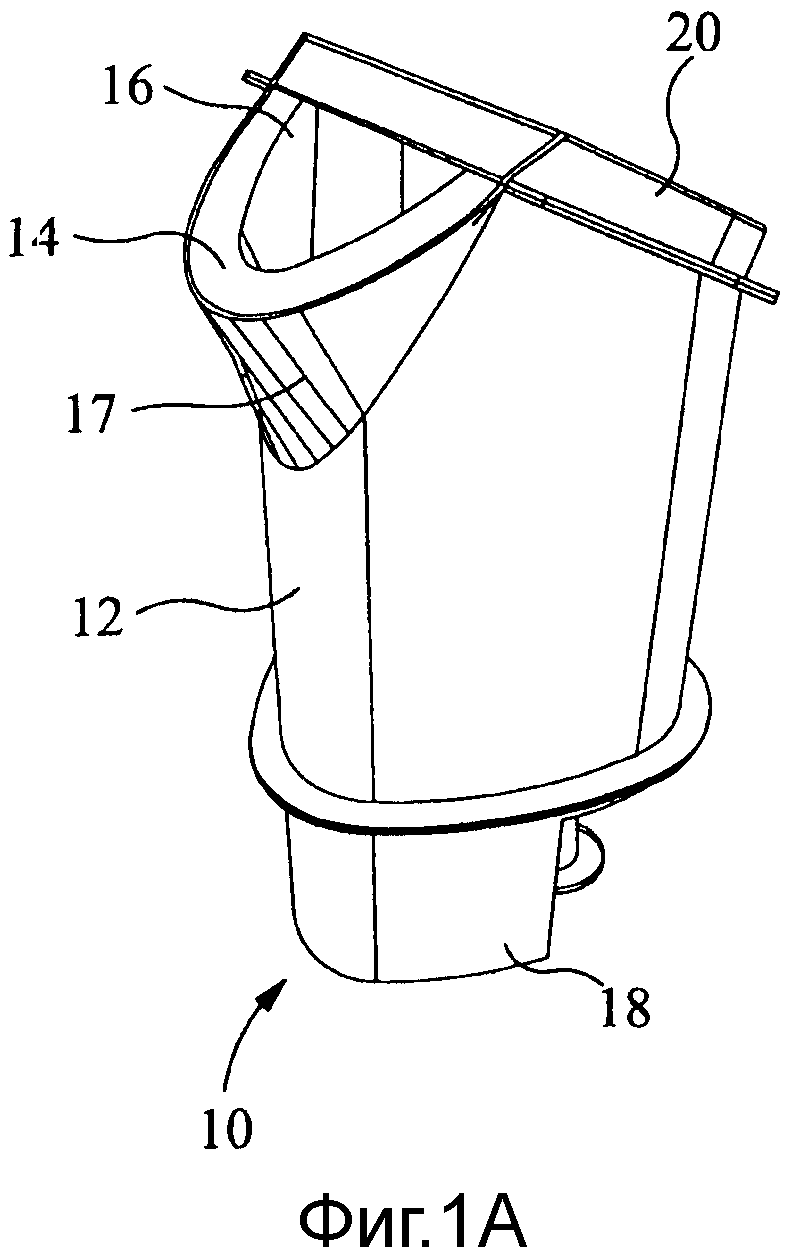

на фиг.1А показан перспективный вид ковша согласно варианту реализации изобретения;

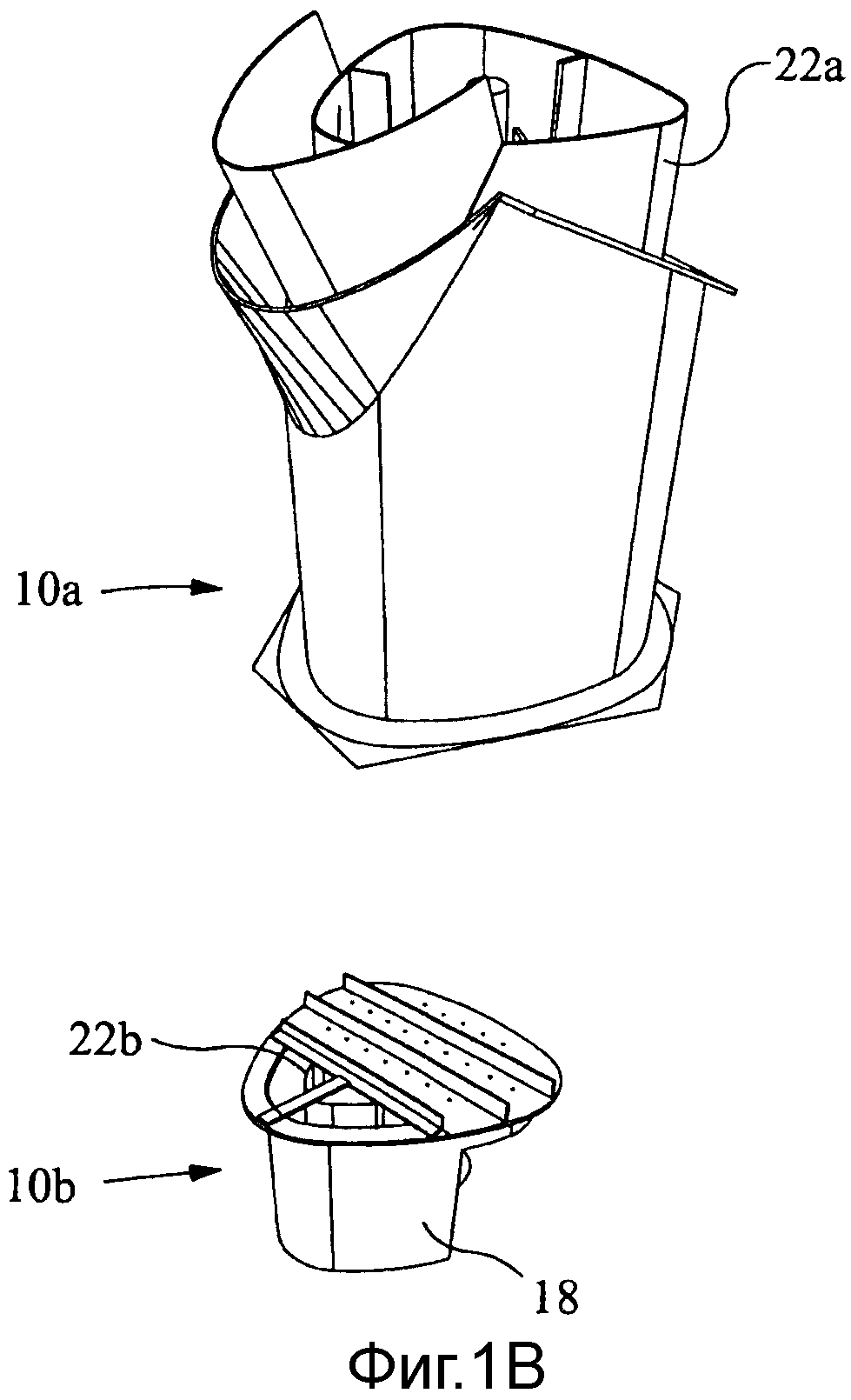

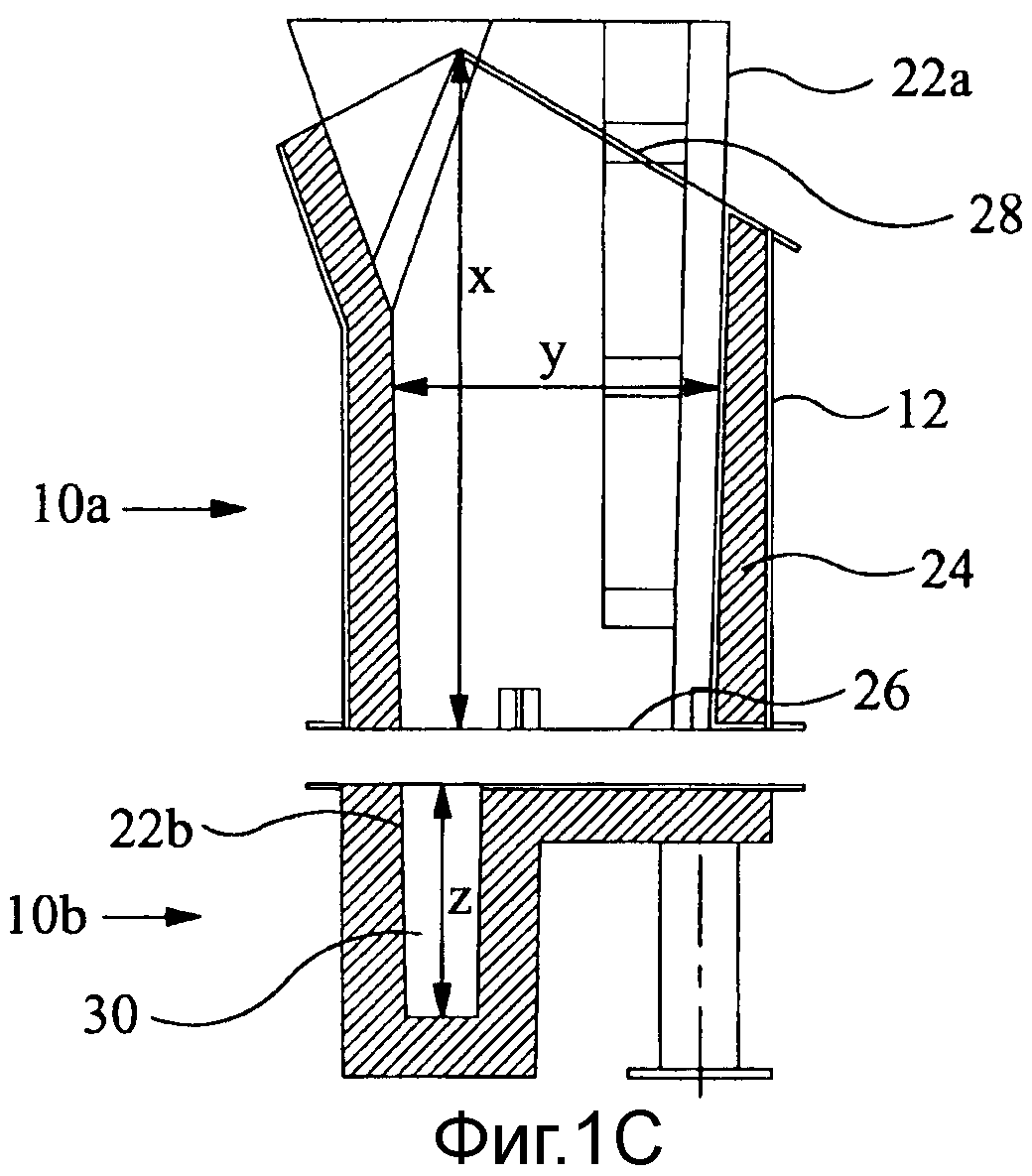

на фиг.1В показан перспективный вид, а на фиг.1С - поперечное сечение ковша, показанного на фиг.1А, во время сборки;

на фиг.1D и 1Е показаны поперечные сечения шаблонов, используемых при сборке ковша, показанного на фиг.1А;

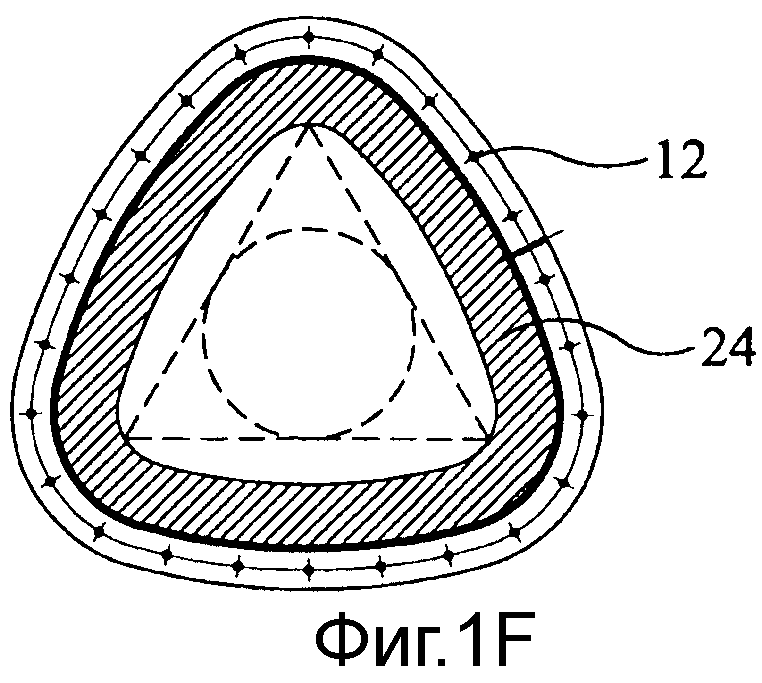

на фиг.1F показано поперечное сечение ковша, показанного на фиг.1А;

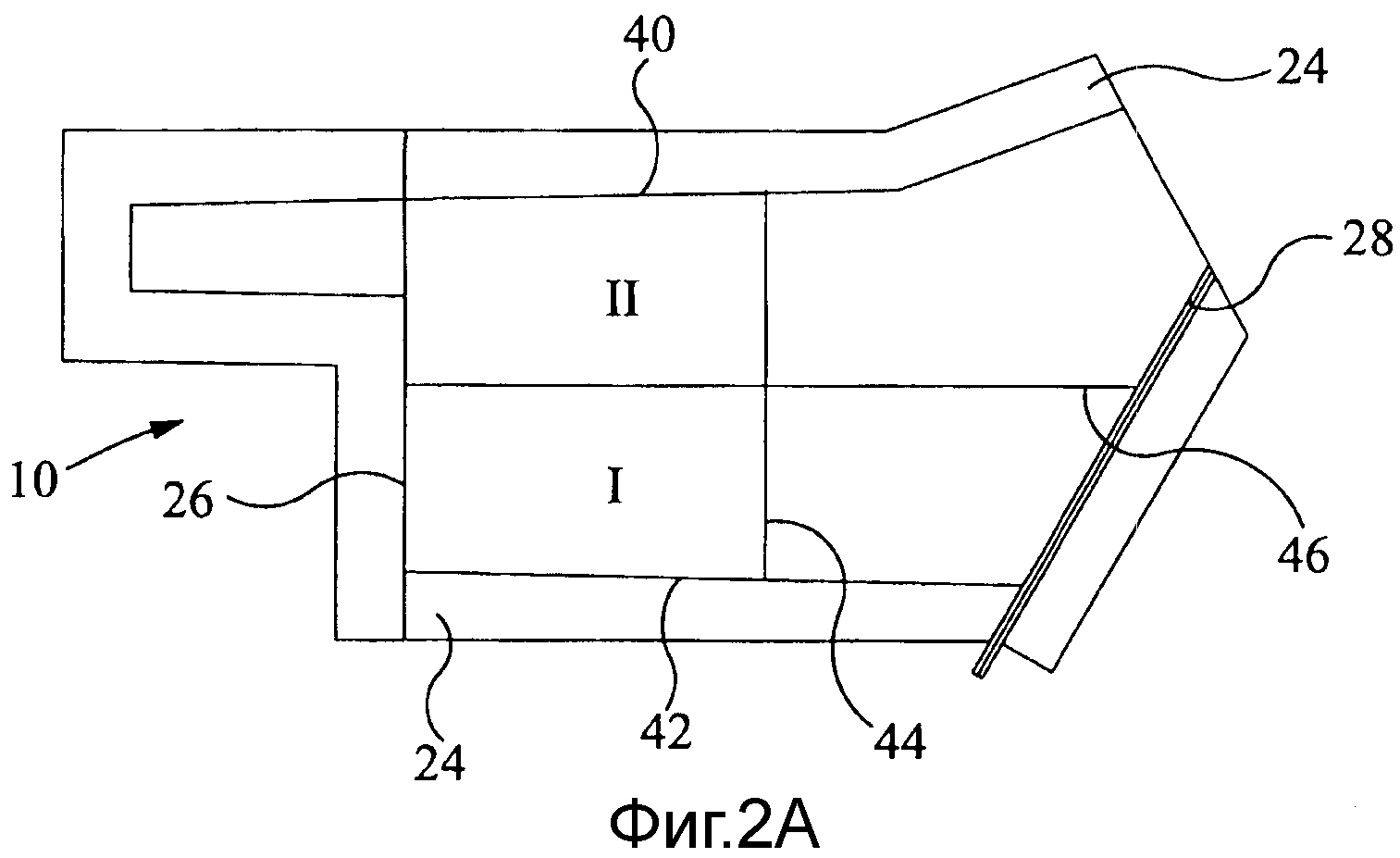

на фиг.2А и 2В показаны схематические чертежи ковша, показанного на фиг.1А;

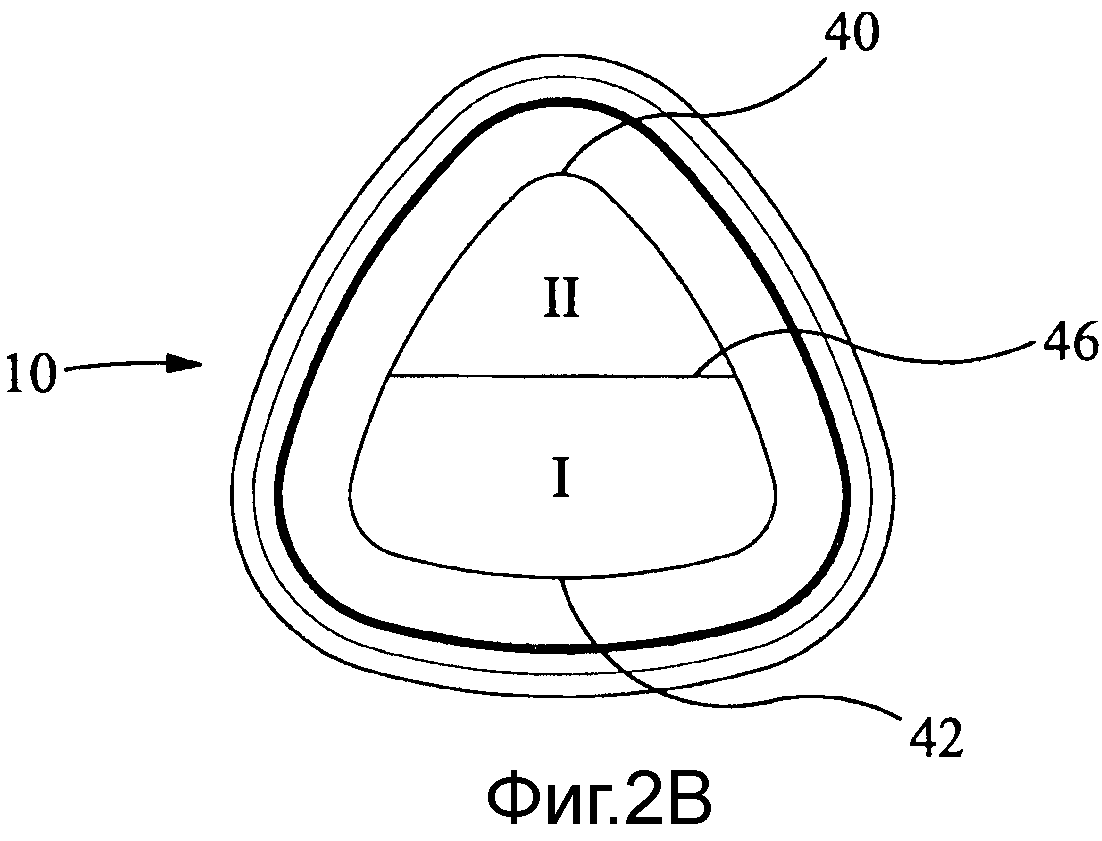

на фиг.3А-3С показан ковш согласно варианту реализации изобретения;

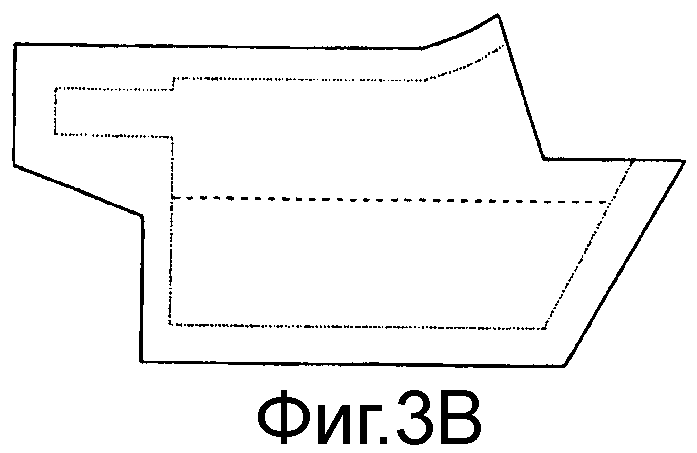

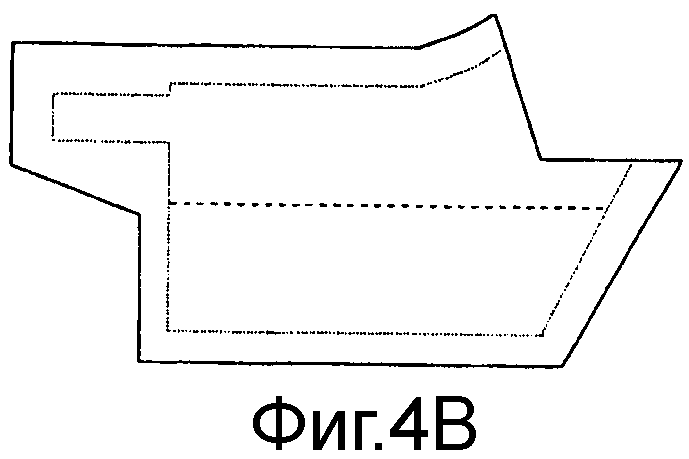

на фиг.4А и 4В показан обычный ковш для сопоставления;

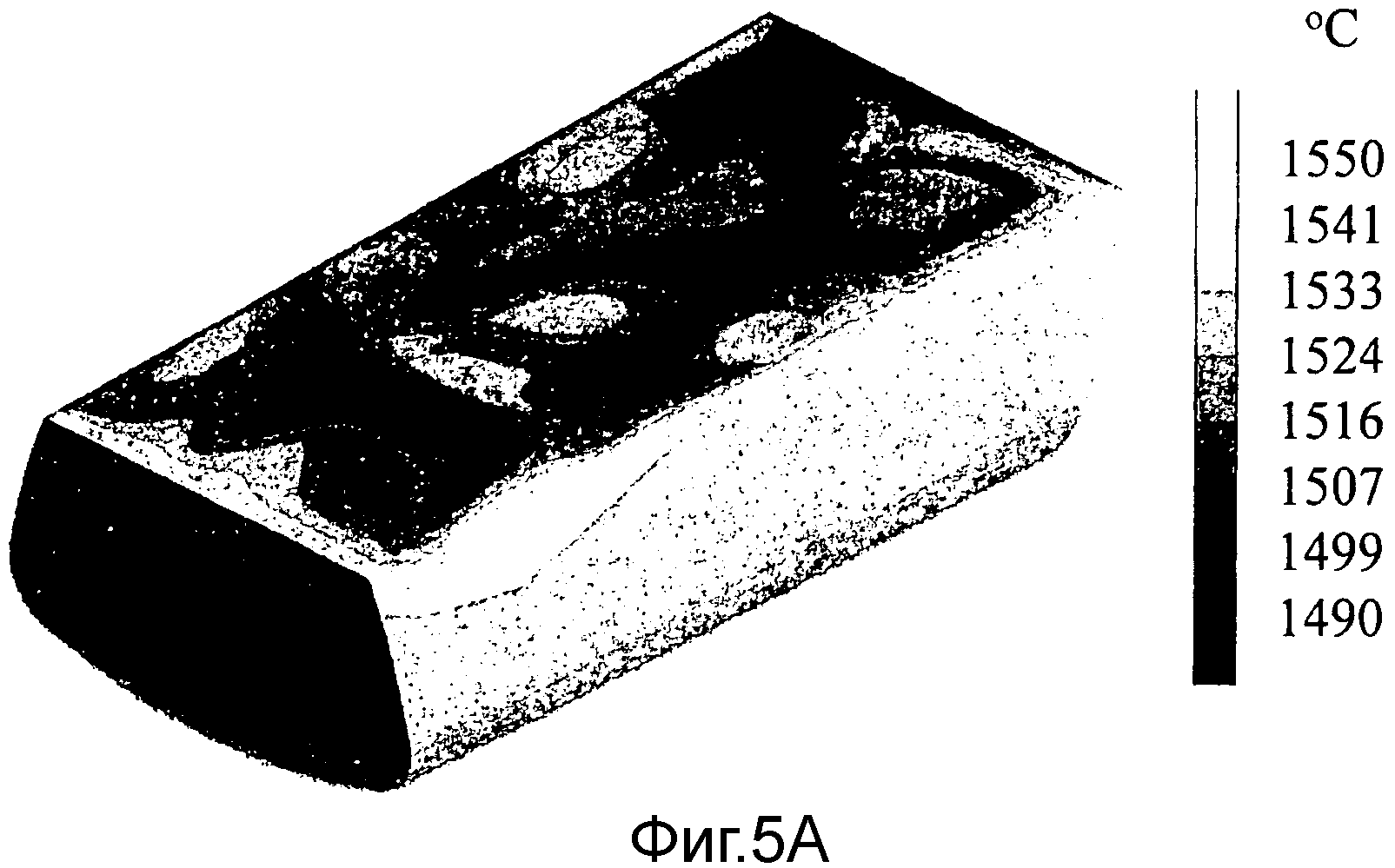

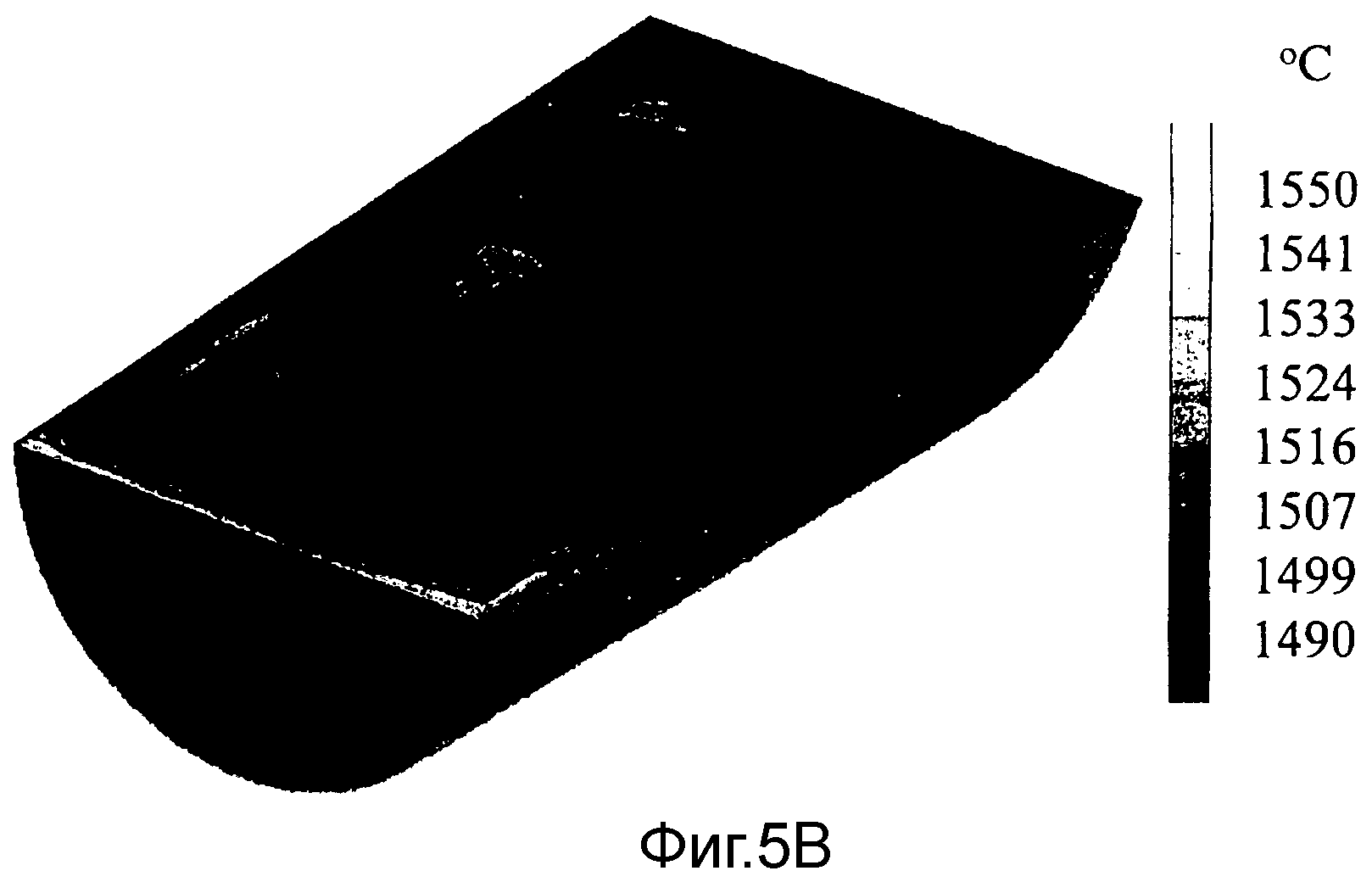

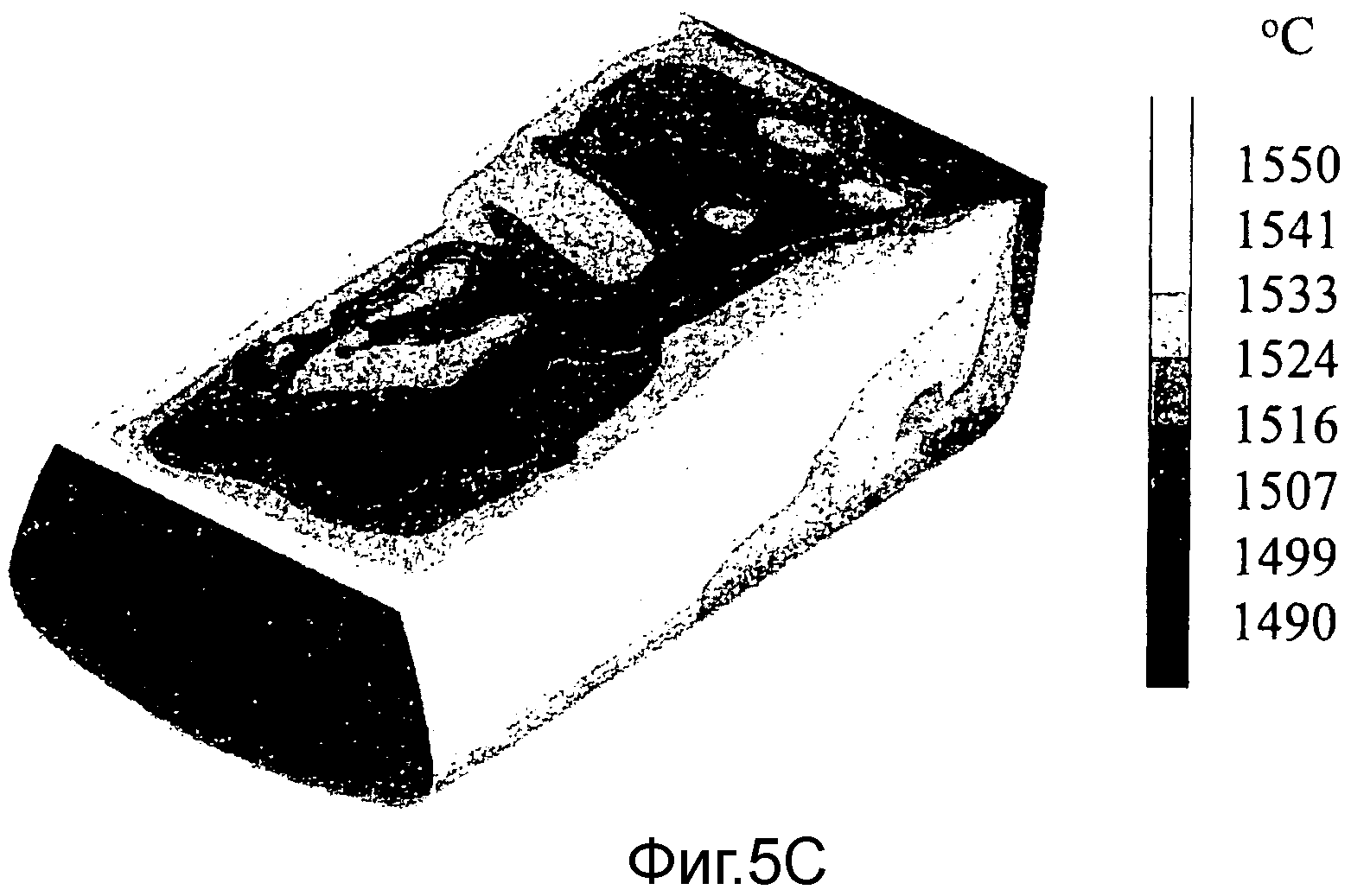

на фиг.5А-5D показаны модели, выполненные с использованием программы MAGMOSOFT(RTM).

На фиг.1А показан ковш 10 согласно варианту реализации изобретения. Ковш 10 содержит в общем трубчатый стальной кожух 12 и в общем трубчатую огнеупорную футеровку 14 (видимую частично) внутри кожуха 12. Ковш 10 имеет отверстие 16 в верхнем конце и выступ 18 на нижнем конце. Форма кожуха 12 является комплементарной с внешней формой огнеупорной футеровки 14, так что выступ 18 соответствует форме кармана (не виден) для размещения обрабатывающего средства. Ковш содержит также закрывающуюся крышку 20, внутренняя поверхность которой ограничивает второй конец огнеупорной футеровки 14. Кожух 12 и огнеупорная футеровка 14 расширяются в направлении верхнего конца, прилегающего к отверстию 16, для образования желоба 17. Ковш 10 показан в вертикальном положении, так что желоб находится наверху ковша, и карман - на дне ковша. При такой конфигурации обрабатывающее средство может быть легко загружено в карман через отверстие 16.

Ковш 10 выполнен из двух частей, как показано на фиг.1В и 1С. Главное тело ковша 10а получают, поместив шаблон 22а в кожух 12 и заполнив промежуток между кожухом 12 и шаблоном 22а огнеупорным материалом (KALTEK (RTM)). После затвердевания огнеупорного материала шаблон 22а убирают. Аналогичным образом выступающую часть ковша 10b делают, поместив другой шаблон 22b в кожух, соответствующий выступу 18, и заполнив промежуток между шаблоном 22b и выступом 18 огнеупорным материалом. Понятно, что внешние поверхности шаблонов 22а, 22b соответствуют форме внутренней поверхности огнеупорной футеровки ковша 14. Две части 10а, b затем скрепляют друг с другом.

На фиг.1С показано поперечное сечение ковша 10 перед извлечением шаблонов 22а, 22b и без крышки 20. Огнеупорная футеровка 14 содержит сплошную боковую стенку 24, нижний конец 26 (первый конец) и, поскольку крышка 20 не установлена, ковш полностью открыт с верхнего конца. Самая верхняя часть сплошной боковой стенки описывает позицию, в которой будет установлена крышка 20 (второй конец 28). Футеровка ковша 14 содержит карман 30 для размещения обрабатывающего средства. Карман 30 отходит от первого конца 26. Это дает преимущество, заключающееся в том, что увеличится масса металла над обрабатывающим средством. Следует отметить, что стенки кармана 30 толще сплошной боковой стенки. Более толстая стенка обеспечивает дополнительную изоляцию при испарении обрабатывающего средства.

Высота внутреннего пространства, когда ковш находится в вертикальном положении, обозначена как х. Высота внутреннего пространства, когда ковш повернут в горизонтальное положение, обозначена как y. Глубина кармана обозначена как z. В этом варианте реализации приблизительные значения x, y и z равны 1380 мм, 640 мм и 480 мм соответственно. Поэтому отношение x:y равно приблизительно 2,2:1 и отношение х:z равно приблизительно 2,9:1.

На фиг.1D показано поперечное сечение шаблона 22а. Внешняя поверхность шаблона 22а очерчивает внутреннюю поверхность сплошной боковой стенки 24 и, следовательно, поперечное сечение внутреннего пространства. Поперечное сечение шаблона 22а основано на равностороннем треугольнике, в котором углы скруглены и стороны обладают выпуклостью наружу.

На фиг.1Е показано поперечное сечение шаблона 22b. Внешняя поверхность шаблона 22b очерчивает стенки кармана 30. В этом варианте реализации поперечное сечение шаблона 22b относится к поперечному сечению шаблона 22а (показан пунктиром). Поперечное сечение шаблона 22b также является приблизительно треугольным. Должно быть понятно, что карман 30 может иметь иное поперечное сечение, например круглое поперечное сечение. Однако полагают, что треугольное сечение обладает преимуществом, поскольку способствует удерживанию обрабатывающего средства в кармане 30 в то время, когда ковш поворачивают из вертикального в горизонтальное положение.

На фиг.1F показано поперечное сечение главной части ковша 10а, содержащей кожух 12 и сплошную огнеупорную стенку 24. Боковая стенка 24 выполнена на основе равностороннего треугольника (показан пунктиром), где каждый угол находится в контакте с боковой стенкой 24. В этом варианте реализации длина каждой стороны треугольника равна приблизительно 740 мм, так что отношение высоты внутреннего пространства в то время, когда ковш находится в вертикальном положении (обозначена как х на фиг.1С) к длине боковой части равно приблизительно 1,8:1. Треугольник содержит вписанный круг (также показанный пунктиром). В этом варианте реализации вписанный круг имеет диаметр приблизительно 427 мм, так что отношение отношения высоты внутреннего пространства, когда ковш находится в вертикальном положении (обозначена как х на фиг.1С), к длине диаметра круга равно приблизительно 3,2:1.

Пропорции ковша, показанные на фиг.1А-1F, считаются особенно благоприятными для обработки металла обрабатывающим средством, сочетая хорошее сохранение тепла с эффективной обработкой.

На фиг.2А и 2В показаны схематические чертежи ковша 10, показанного на фиг.1А, находящегося в горизонтальном положении. Ковш 10 содержит первый конец 26, второй конец 28 и сплошную боковую стенку 24, как было описано ранее. В этой горизонтальной конфигурации верхняя часть боковой стенки описывает верх 40 внутреннего пространства и нижняя часть боковой стенки описывает дно внутреннего пространства. Показана вертикальная плоскость 44 между первым и вторым концами. Вертикальная плоскость помещается ближе к первому концу 26, чем ко второму концу 28, поскольку она соответствует месту, в котором сплошная боковая стенка 24 имеет правильную форму. Показана горизонтальная плоскость 46 посередине между верхом 40 и дном 42 внутреннего пространства. Объем внутреннего пространства, образованного дном внутреннего пространства 42, первым концом 26, горизонтальной плоскостью 46 и вертикальной плоскостью 44, обозначен как I (нижний объем). Объем внутреннего пространства, образованный верхом внутреннего пространства 40, первым концом 26, горизонтальной плоскостью 46 и вертикальной плоскостью 44, обозначен как II (верхний объем). Как показано на фиг.2А, объемы I и II выглядят равными, однако из фиг.2А ясно, что объем I больше объема 2 благодаря форме поперечного сечения сплошной боковой стенки 24.

Форма треугольной призмы у ковша согласно варианту реализации настоящего изобретения является предпочтительной по сравнению с цилиндрическим ковшом в отношении потерь тепла металлом, когда ковш находится в горизонтальном положении, и увеличении массы металла над обрабатывающим средством, когда ковш находится в вертикальном положении (второе положение). Как понятно из схематического чертежа на фиг.2В, в случае, если ковш заполнен частично, поверхность металла, открытая воздействию воздуха, будет меньше, чем у сопоставимого цилиндрического ковша. Аналогичным образом, когда ковш поворачивают из горизонтального положения в вертикальное положение, высота массы металла будет больше, чем в сопоставимом цилиндрическом ковше.

Пример 1 и Сравнительный пример 1 - моделирование

Для того, чтобы удовлетворительно оценить степень потерь тепла в ковше согласно варианту реализации настоящего изобретения (Пример 1), авторы спроектировали два ковша, Пример 1 (согласно варианту реализации изобретения) и дополнительный ковш для сравнения (Сравнительный пример 1), и выполнили моделирование с использованием программы моделирования «MAGMASOFT». «MAGMASOFT» является ведущим средством моделирования, которое поставляет компания «MAGMA Gießereitechnologie GmbH», и моделирует заполнение формы и затвердевание отливок. Обычно она используется на литейных предприятиях для того, чтобы обойтись без дорогостоящих и требующих больших затрат времени опытов на производстве.

Ковш согласно Примеру 1 показан на фиг.3А (в вертикальном положении) и на фиг.3В и 3С (в горизонтальном положении). Внутреннее пространство имеет по существу треугольное поперечное сечение. Сравнительный пример 1 показан на фиг.4А (в вертикальном положении) и на фиг.4В и 4С (в горизонтальном положении). Внутреннее пространство имеет круглое поперечное сечение. На каждой фигуре показана пунктирная линия для того, чтобы продемонстрировать уровень расплавленного металла в то время, когда ковши заполнены до рабочих емкостей. Сравнение характеристик двух ковшей показано ниже в таблице.

Как можно видеть, даже несмотря на то, что в обоих ковшах содержится одинаковое количество металла, они заполнены до разной высоты из-за их разной формы. В горизонтальном положении металл заполняет их до одинаковой высоты в обоих случаях, однако когда ковши поворачивают в вертикальное положение, высота металла в Примере 1 гораздо выше, чем в Сравнительном примере 1. Большая высота металла над испаряемым обрабатывающим средством означает, что испаряемое обрабатывающее средство должно пройти через большее количество металла так, что более вероятным является то, что оно останется в металле, что ведет к лучшей степени усвоения.

Далее, общая площадь поверхности металла (в контакте с воздухом или со стенками ковша) и верхняя площадь поверхности (в контакте с воздухом) меньше в Примере 1, чем в Сравнительном примере 1. Это соответствует большему геометрическому модулю для Примера 1, чем для Сравнительного примера 1. Поэтому расплавленный металл в ковше по Примеру 1 должен охлаждаться более медленно, чем расплавленный металл в ковше по Сравнительному примеру.

При этом моделировании ковш моделировали как содержащий расплавленную сталь и имеющий огнеупорную футеровку с изоляционными свойствами, такими как у материала KALTEK (RTM). Модель предполагает, что граничным материалом над воздухом является воздух. Моделирование производилось с двумя различными начальными температурами (1400°С и 1580°С) огнеупорной футеровки. Результаты, полученные через 240 секунд, показаны на фиг.5А и 5D. Результатом моделирования является затененная контурная диаграмма с густотой затенения, обратно пропорциональной температуре жидкого металла, т.е. чем темнее затенение, тем холоднее металл - фактические значения обозначены температурной шкалой моделирования.

На фиг.5А и 5В показана температура поверхности металла в том случае, когда огнеупорная футеровка имеет начальную температуру 1400°С для Примера 1 и Сравнительного примера 1 соответственно. Температура поверхности металла выше в ковше согласно изобретению, чем в сравнительном примере даже несмотря на то, что оба ковша содержат то же количество металла и имеют идентичную начальную температуру. Это показано более высокой долей более темных контуров (затенением) на поверхности металла на фиг.5В по сравнению с 5А, поскольку чем темнее затенение, тем холоднее металл.

На фиг.5С и 5D показана температура поверхности металла в том случае, когда огнеупорная футеровка имеет начальную температуру 1580°С для Примера 1 и Сравнительного примера 1 соответственно. И здесь температура поверхности металла выше в ковше согласно изобретению, чем в сравнительном примере, как показано более светлым затенением на фиг.5С по сравнению с фиг.5D. Это показывает, что ковш согласно изобретению допускает сохранять металл более нагретым в течение более длительного времени.

Пример 2 и Сравнительный пример 2 - моделирование

Ковкий чугун приготовили с использованием ковша согласно варианту реализации изобретения (Пример 2) и стандартного промежуточного разливочного ковша (Сравнительный пример 2). В каждом случае расплавленный чугун обрабатывали сплавом магния с ферросилицием (FeSiMg). Усвоение магния измеряли через 4 и 9/10 минут. Усвоение магния рассчитывали по следующей формуле:

Усвоение магния % = (0,76 × (S% в металле основы - S% остаточная) + остаточный Mg%) × 100/Mg% добавленный

Пример 2

Ковш 10, показанный на фиг.1А, был установлен в вертикальное положение с карманом 18 в самой низкой точке. Затем 20,8 кг сплава магния с ферросилицием (5,38% Mg) были загружены в карман с использованием воронки с длинной шейкой, помещенной в отверстие. После загрузки обрабатывающего средства ковш повернули на 90° в горизонтальное положение. Затем в ковш залили 1600 кг расплавленного чугуна при температуре 1480°С. Ковш затем повернули обратно в вертикальное положение, так что расплавленный чугун поступил в карман. Наблюдалось белое пламя во время реакции расплавленного чугуна с магниевым сплавом. Металл был выпущен из ковша путем его наклона и выпуска через желоб 17. Полученные результаты приведены ниже.

Сравнительный пример 2

Сплав магния с ферросилицием в количестве 14,4 кг (5,38% Mg) поместили в выемку в стандартном ковше промежуточного разливочного устройства и в ковш залили 800 кг расплавленного чугуна при температуре 1500°С (стандартная практика). Полученные результаты приведены ниже.

Усвоение магния значительно выше в Примере 2, чем в Сравнительном примере 2. Поэтому ковш согласно варианту реализации настоящего изобретения демонстрирует гораздо более высокие коэффициенты усвоения, чем стандартный ковш промежуточного разливочного устройства.

Реферат

Изобретение относится к области металлургии, в частности к конструкции ковша для обработки расплавленного металла магнием. Ковш содержит кожух с трубчатой огнеупорной футеровкой и с желобом для приема и заливки расплавленного металла. Между первым и вторым торцами и сплошной боковой стенкой футеровки образовано внутреннее пространство ковша. Футеровка ковша дополнительно содержит карман для обрабатывающего средства, расположенный рядом с первым торцом и сообщающийся с внутренним пространством ковша. Желоб для приема и заливки расплавленного металла расположен ближе к вершине, чем ко дну внутреннего пространства. В горизонтальном положении нижний объем внутреннего пространства, образованного ниже горизонтальной плоскости, находящейся посередине между верхом и дном внутреннего пространства и между первым торцом и вертикальной плоскостью, находящейся между первым и вторым торцами, больше верхнего объема внутреннего пространства, образованного выше горизонтальной плоскости и между первым торцом и вертикальной плоскостью. Использование изобретения обеспечивает более равномерное и улучшенное усвоение обрабатывающего средства. 2 н. и 13 з.п. ф-лы, 19 ил., 2 табл., 4 пр.

Комментарии