Способ ввода реагентов в расплав, перемешивания расплава металла и устройство для его осуществления - RU2247157C2

Код документа: RU2247157C2

Чертежи

Описание

Изобретения относятся к металлургии и могут быть использованы при обработке расплавов, в частности стали и чугуна, в процессах их раскисления, рафинирования, легирования или модифицирования.

Известны способ и устройство для введения реагентов в расплав, когда реагент помещают в оболочку из бумаги и погружают в расплав [1]. При сгорании бумаги реагент смешивается с расплавом. Однако этим способом не обеспечивается перемешивание расплава и равномерность распределения реагента.

Известен также способ внесения добавок в разливочный ковш с расплавом и устройство для его осуществления [2]. В пустом разливочном ковше размещают футерованный стержень, на котором находятся контейнеры, содержащие реагенты. При заливке жидкого металла контейнеры расплавляются и реагенты попадают в расплав. Данный способ также не обеспечивает равномерного перемешивания и распределения добавок по всему объему. Кроме того, добавки, имеющие меньшую плотность, чем расплав, всплывают.

Известна чушка для раскисления стали алюминием, имеющая стальную оболочку, в которой размещен слой алюминия и два слоя чугуна, причем алюминий расположен в средней части чушки асимметрично между слоями чугуна [3]. Вследствие большой плотности чушка проходит сквозь шлак и погружается в расплав металла. Растворение чушки происходит в глубинных слоях металла, а асимметрично размещенные реагенты обуславливают ее вращение, что ускоряет процесс растворения. Раскисление металла осуществляется сначала углеродом, содержащемся в чугуне, а затем начинается раскисление алюминием. При использовании этого технического решения расход алюминия уменьшается в два раза /вместо 0,16 кг/т расходуется 0,08 кг/т/. Угар алюминия составляет 30%, что также в два раза меньше чем при использовании кускового алюминия. Однако вследствие непредвиденной траектории движения чушки, обработка расплава осуществляется неравномерно по всему объему. Кроме того, недостаточна интенсивность перемешивания.

Известна технология раскисления и легирования стали и сплавов, реализованная с помощью перемешивателя, включающего диск, выполненный из металла, керамики или другого материала [4]. На диск нанесен методом наплавления, напыления или налива слой легирующего материала или раскислителя. Эта технология состоит в том, что диск перемешивателя опускают в расплав на границу металл-шлак и приводят во вращение в горизонтальной плоскости. При этом ускоряется растворение раскислителя или легирующей добавки и одновременно перемешивается расплав. Недостатками этой технологии и устройства является то, что количество нанесенного раскислителя и других реагентов ограничено площадью поверхности диска и поэтому проблематично дозированное введение добавок, не всегда достаточна адгезия между материалом диска перемешивателя и нанесенным реагентом. Кроме того, вращение рабочего тела перемешивателя на границе металл-шлак не обеспечивает однородности расплава по всему объему, это достигается лишь в верхних его слоях.

Известно также устройство для легирования металла в ковше, с помощью которого осуществляют обработку расплава [5]. Обработка включает перемешивание жидкого металла продувкой его инертным газом, введение в расплав легирующих элементов и раскислителей с помощью трубы с огнеупорным покрытием. На нижнем конце трубы концентрически ей закреплен блок реагентов в виде контейнера с отсеками, куда загружены реагенты. Блок реагентов выполнен многоярусным, причем количество ярусов в блоке соответствует количеству видов реагентов, которые вводятся. Сначала легирующие элементы и раскислители погружают в металл на 3-5 с на глубину 50-200 мм от поверхности расплава, поднимают и выдерживают на воздухе в течение 2-3 минут, потом снова периодически погружают их в металл на глубину, увеличивающуюся с каждым погружением на 200-400 мм до образования монолитного блока из кусков легирующих, который погружают на глубину 100-200 мм от дна ковша при одновременной продувке инертным газом. Недостатком такой технологии является то, что при многократных погружениях и поднятиях значительное количество реагентов усваивается шлаком вследствие прохождения сквозь него блока реагентов. Недостатком являются и значительные затраты инертного газа, а также необходимость оборудования для его подведения.

Наиболее близкими по технической сущности к изобретениям, которые заявляются, являются способ ввода в расплавы металлов легкоплавких и легко окисляемых легирующих компонентов [6] и устройство для реализации этого способа, выполненное в виде капсулы для легирования металлических расплавов [7], которые взяты в качестве прототипов.

Способ ввода легирующих и раскисливающих реагентов, физико-химические свойства которых отличаются от соответствующих физико-химических свойств расплава, включает послойное размещение расчетного количества этих реагентов в контейнеры в виде металлических капсул, конструкционные элементы которых выполнены из материала на основе одного или нескольких компонентов металлического расплава, погружение загруженных контейнеров в расплав и выдерживание их там до расплавления реагентов. Одновременно происходит перемешивание расплава реактивными газожидкостными струями, вытекающими из отверстий в контейнере в тангенциальных направлениях по отношению к нему. При этом усиливается эффект "разбрызгивания" жидких легирующих элементов.

Капсула для реализации этого способа выполнена в форме контейнера, который имеет стенки из металла, являющегося основой расплава, либо из металлов, входящих в состав расплава. Контейнер загружен послойно размещенными реагентами с температурой плавления ниже, чем температура расплава. Стенки контейнера выполнены с осевыми, радиальными и тангенциальными отверстиями диаметром 1-3 мм. Сквозь эти отверстия под напором газов, образующихся в процессе расплавления реагентов, контейнер разбрызгивает их. При прохождении реагентов сквозь тангенциальные отверстия возникают круговые реактивные силы, заставляющие контейнер вращаться, то есть тангенциальные каналы вместе со струями реагентов, которые из них выбрасываются, представляют собой реактивный движитель. Вместе с контейнером начинают вращаться и близкие к нему слои расплава.

Недостатком такой технологии является необходимость применения большого количества капсул, что, однако, не решает проблемы обеспечения однородности распределения реагентов в расплаве из-за неконтролированных и неуправляемых траекторий движения капсул в расплаве. Необходимы точные расчеты и жесткие допуски, касающиеся плотности капсул при их изготовлении, чтобы они, вращаясь самопроизвольно, зависали на средней глубине расплава. При этом согласование необходимой плотности капсулы и требуемого состава реагентов - сложная техническая задача.

Задачей, на решение которой направлены изобретения, является разработка экономичной и эффективной технологии обработки расплавов металлов при повышении их качества на основе нового способа ввода реагентов в расплав и его перемешивания.

Заявленные способ ввода реагентов в расплав, перемешивания расплава металла и устройство для его осуществления, созданные для решения поставленной задачи, позволяют достичь технического результата, заключающегося в уменьшении расхода реагентов за счет лучшего их усвоения и повышении качества расплава вследствие более эффективного перемешивания его с добавками новой конструкцией рабочего тела предложенного устройства. Кроме более равномерного распределения реагентов в расплаве повышается его десульфурация.

Сущность предложенного способа состоит в том, что в известном способе ввода реагентов в расплав металла и его перемешивания, включающем послойное размещение дозированного количества реагентов в контейнере, конструктивные элементы которого выполнены из материала на основе одного либо нескольких компонентов металлического расплава, погружение контейнера с реагентами в расплав металла в ковше и выдерживание его там до расплавления реагентов с одновременным перемешиванием расплава реактивными газожидкостными струями смеси реагентов, вытекающими из контейнера в тангенциальных относительно него направлениях, согласно заявленному изобретению, контейнер с размещенными в нем в форме групп слоев реагентами выполняют в виде струйно-вихревого смесителя, который погружают в расплав принудительно с помощью вертикальной опоры, интенсифицируют перемешивание расплава струйными и вихревыми течениями, создаваемыми возвратно-поступательным движением смесителя в вертикальном направлении и реактивными газожидкостными струями смеси реагентов, образуемыми импульсами кинетической энергии за счет последовательного расплавления и испарения групп слоев реагентов. В качестве источника кинетической энергии для формирования реактивных газожидкостных струй может быть использован магний. Возвратно-поступательное движение смесителя осуществляют главным образом на глубине, большей, чем 1/3 глубины ковша с амплитудой до 0,25 глубины ковша.

Указанный технический результат достигается также заявленным устройством. Сущность его состоит в том, что в известном устройстве для ввода реагентов в расплав металла и его перемешивания, содержащем рабочее тело, выполненное с возможностью создания тангенциально направленных относительно него реактивных газожидкостных струй смеси реагентов и снабженное контейнером с конструктивными элементами из металла или металлов, входящих в состав металлического расплава, загруженным послойно размещенными реагентами с температурой плавления ниже, чем температура расплава металла, согласно предложенному техническому решению, рабочее тело выполнено в виде струйно-вихревого смесителя, который концентрично расположен и жестко закреплен на нижнем конце вертикальной опоры, имеющей возможность возвратно-поступательного движения в вертикальном направлении. Реагенты загружены в контейнер в форме коаксиально расположенных групп кольцевых элементов, каждый из которых выполнен из определенного реагента. Кольцевые элементы размещены концентрично относительно вертикальной опоры, а в каждой группе кольцевых элементов реагенты расположены коаксиально и/или ярусно. Один из внутренних кольцевых элементов группы выполнен из реагента, имеющего температуру испарения, меньшую, чем температура расплава металла. Контейнер с реагентами размещен в корпусе с торцевыми дисками, охватывающими контейнер сверху и снизу и являющимися для реагентов тепловым экраном. Нижний торцевой диск снабжен преобразующими радиальное движение струй смеси реагентов в тангенциальное направляющими лопатками, представляющими собой равномерно расположенные и закрепленные на периферийной части нижнего диска пластины, служащие вместе с торцевыми дисками завихрителем, формирующим каналы для вытекания реагентов в виде импульсных вихревых реактивных газожидкостных струй, воздействующих на обрабатываемый расплав. Как реагент, имеющий температуру испарения, меньшую, чем температура расплава металла, в каждой группе кольцевых элементов может быть использован магний. В случае применения устройства для раскисления расплава стали, каждая группа состоит из алюминиевого, силикокальциевого и внутреннего магниевого кольцевых элементов. Как правило, магниевые элементы изготовлены из порошка. Внутренний магниевый элемент может быть выполнен в виде двух колец, расположенных возле торцов контейнера и соединенных между собой трубчатой полостью с газопроницаемыми решетками на ее концах. При раскислении стали контейнер рабочего тела выполняют из алюминия и устанавливают между ним и торцевыми дисками теплового экрана корректирующие алюминиевые пластины. Для равномерной подачи реагентов в расплав металла толщина кольцевых элементов увеличивается с уменьшением их диаметра. Торцевые диски теплового экрана выполняют из листовой стали переменной толщины, которая ступенчато уменьшается с наружной стороны от центра к периферии диска, причем каждой группе кольцевых элементов соответствует определенная толщина торцевого диска, обеспечивающая необходимую скорость подведения тепла из расплава к реагентам. Для упрощения технологии изготовления теплового экрана его выполняют в виде наборов плоских дисков разного диаметра. Для предотвращения попадания шлака в корпус рабочего тела при погружении его в расплав на необходимую глубину, корпус рабочего тела с контейнером помещают в защитный кожух.

Введение реагентов в расплав металла и его перемешивание предложенным способом можно осуществлять только с помощью заявленного устройства, то есть изобретения связаны между собой единым изобретательским замыслом. Решений, которые характеризуются совокупностью признаков заявленных изобретений, в доступных источниках информации не обнаружено и сравнительный анализ предложенных способа и устройства с прототипами позволяет сделать выводы о том, что они отличаются от известных наличием новых существенных признаков, то есть об их соответствии критерию "новизна".

При изучении других технических решений в данной отрасли металлургии не выявлено влияния совокупности отличительных признаков заявленных изобретений на лучшее усвоение реагентов и обусловленное этим уменьшение их затрат, а также на повышение качества расплава вследствие более эффективного перемешивания его с добавками. Не найдено также технических решений, в которых новые признаки изобретений обеспечивали бы наряду с равномерным распределением реагентов и приемлемую десульфурацию расплава. Это свидетельствует о творческом характере решений, то есть об их соответствии критерию "изобретательский уровень".

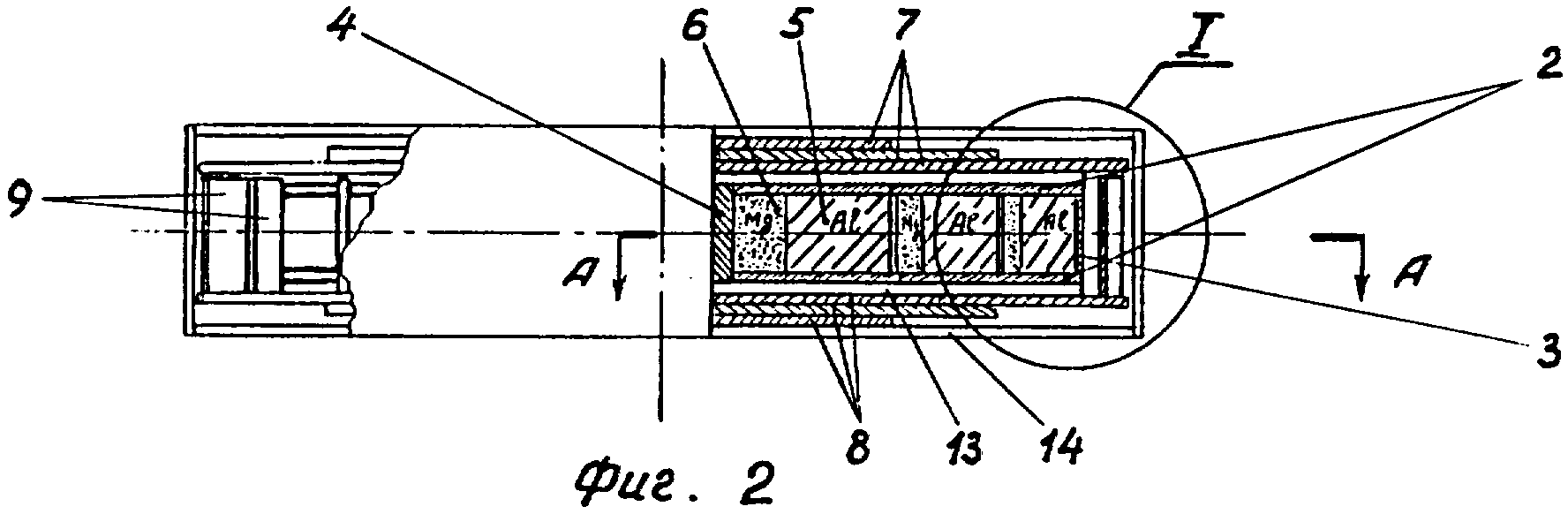

На приведенных чертежах изображены варианты конструкции заявленного устройства: на фиг.1 представлен его общий вид в процессе обработки расплава; на фиг.2 и 3 показано рабочее тело устройства с защитным кожухом /вид сбоку и сверху с частичными сечениями его вертикальной и горизонтальной осевыми плоскостями/; на фиг.4 и 5 изображены в увеличенном масштабе вертикальные разрезы периферийных частей струйно-вихревого смесителя в различных вариантах.

Устройство для ввода реагентов в расплав металла и его перемешивания /фиг.1/ включает в себя рабочее тело, концентрично размещенное и жестко закрепленное на нижнем конце вертикальной опоры 1, которая имеет вид стержня или трубы. Опора установлена с возможностью возвратно-поступательного движения в вертикальном направлении. Рабочее тело выполняет функцию струйно-вихревого смесителя в устройстве для раскисления расплава стали и включает в себя цилиндрический контейнер, горизонтальные стенки 2 которого соединены обечайкой 3 и закреплены на внутренней втулке 4. Все стенки контейнера изготовлены из алюминия, который является раскислителем стали. Контейнер загружен реагентами в форме коаксиально расположенных групп кольцевых элементов, размещенных концентрично на опоре 1. Каждая группа включает коаксиально расположенные алюминиевое и внутреннее магниевое кольца 5 и 6 соответственно /фиг.1, 2, 3 и 4/. Контейнер с реагентами размещен в корпусе с верхними и нижними наборами торцевых дисков 7 и 8 соответственно, которые являются для реагентов тепловым экраном. Нижний диск 8 наибольшего диаметра снабжен равномерно расположенными и закрепленными на его периферийной части направляющими лопатками 9, служащими вместе с наибольшими дисками 7 и 8 завихрителем, формирующим каналы для вытекания реагентов. При необходимости введения в расплав кроме алюминия, магния и других реагентов, например силикокальция 10 /фиг.5/, кольцевые элементы в группе могут быть расположены коаксиально и ярусно. При этом внутренний слой магния выполняется в виде двух колец, расположенных возле торцов контейнера и соединенных между собой трубчатой полостью 11 с газопроницаемыми решетками 12 на ее концах. В таком варианте загрузки контейнера кольцевые элементы алюминия и силикокальция расположены в группе ярусно, один над одним, а кольца магния и алюминия - коаксиально и ярусно. Для корректирования содержания алюминия между контейнером и тепловым экраном могут быть установлены дополнительные алюминиевые пластины 13 /фиг.2 и 4/. Для более эффективной и надежной работы рабочее тело размещают в защитном кожухе 14.

Устройство работает следующим образом. После выпуска расплава из сталеплавильного агрегата в разливной ковш рабочее тело устройства /фиг.1-4/, предназначенное для раскисления стали, погружают в расплав на глубину, большую, чем 1/3 глубины ковша, и осуществляют возвратно-поступательные движения смесителя в вертикальном направлении с амплитудой до 0,25 глубины. Тонкий защитный алюминиевый кожух 14 быстро расплавляется и кольцевые элементы 5 и 6 алюминия и магния соответственно, расположенные в крайней периферийной группе контейнера, прогреваются расплавом быстрее и начинают плавиться. Этому содействует и то, что тепловой экран 7 и 8 этой группы элементов самый тонкий. В то время как внешний слой 5 алюминия, а также тонкие алюминиевые стенки 2 и 3 контейнера плавятся /температура плавления 660°С/, внутренний магниевый, уже расплавившись /температура плавления 650°С/, начинает кипеть и испаряться. Газообразный магний выталкивает жидкий алюминий в расплав стали и газожидкостная смесь реагентов, проходя между торцевыми дисками 7 и 8 теплового экрана, наталкивается на направляющие лопатки 9 и, изменяя радиальное движение на тангенциальное по отношению к контейнеру, попадает в расплав спирально завихренными течениями. Тем временем начинают плавиться и испаряться реагенты последующих кольцевых элементов очередной периферийной группы. Процесс ступенчато повторяется, и реагенты вытекают из рабочего тела в виде импульсных вихревых струй, действующих на обрабатываемый расплав как струи реактивного движителя. В результате этого масса расплава в ковше начинает вращаться вокруг устройства. Поскольку в процессе раскисления рабочее тело осуществляет возвратно-поступательные движения, то в массе расплава формируются тороидальные вихри, содействующие интенсификации перемешивания металла. Процесс ввода реагентов в расплав и его перемешивания продолжается до расплавления последней группы реагентов, после чего опору удаляют из ковша.

При наличии в составе реагентов силикокальция /фиг.5/ группа кольцевых элементов включает внутреннюю трубчатую полость 11 с газопроницаемыми решетками 12 на ее концах. В таком варианте устройства боковые кольца 5 алюминия и средний слой 10 силикокальция подвергаются тепловому влиянию расплава из сторон, а алюминий - дополнительно сверху и снизу. Торцевые внутренние кольца 6 магния получают тепло только сверху и снизу от тепловых экранов 7 и 8, однако из-за малой массы магния и более низкой температуры его плавления процесс расплавления алюминия и магния происходит почти одновременно. Потом магний начинает кипеть и испаряться, проникая в газообразном состоянии сквозь решетки 12 в полость 11 и увеличивая в ней давление. Это приводит к выбросу смеси жидкого алюминия, порошка силикокальция и газообразного магния в расплав в виде тангенциально направленных относительно рабочего тела импульсных вихревых струй. Ступенчатая последовательность таких струй обуславливает круговое движение расплава, а возвратно-поступательные движения рабочего тела превращают его на турбулентный тороидально-вихревой.

Предложенная технология по сравнению с прототипами позволяет повысить качество расплава за счет улучшения его гомогенизации многократным перемешиванием расплава по всему объему ковша и дозированного растворения реагентов.

Кроме того, достигается экономическая эффективность путем уменьшения затрат реагентов, главным образом алюминия, и огнеупоров.

Предложенная технология раскисления расплава стали предусматривает предварительное введение в расплав алюминия, который окисляется, извлекая кислород из расплава. Подача вслед за алюминием магния обуславливает образование его окислов за счет связанного кислорода окислов алюминия и, таким образом, восстановления алюминия, который повторно окисляется кислородом расплава. Усвоение алюминия составляет более чем 50%, тогда как при стандартной технологии введения алюминия в ковш с расплавом стали его усвоение сталью составляет в среднем 20%. Это обусловлено высокой химической активностью алюминия и его малой плотностью. При подаче чушек в ковш они всплывают и окисляются при контакте со шлаком и атмосферой.

Использование предложенной технологии даст возможность сэкономить на одной тонне выплавленной стали около 0,9 кг алюминия. По данным Минпромполитики Украины средний объем производства стали с применением алюминиевых слитков в 2002-2005 гг. может составить около 9 млн. тонн в год.

Применение заявленного способа может дать годовую экономию 9000000 т×0,9≈8000 т.

Достигнутая благодаря этой технологии оптимизация процессов раскисления, модифицирования, рафинирования расплавов сокращает время на усреднение массы металла в ковше по температуре и химическому составу, а это, в свою очередь содействует ускорению процессов дальнейшей обработки металла в машинах непрерывной разливки стали. В результате возрастает пропускная способность кристаллизатора /новая технология обеспечивает проведение 9 плавок вместо 5-и стандартным способом до разрушения футеровки кристаллизатора/. При этом экономится значительное количество огнеупоров. Новая технология позволяет также осуществлять десульфурацию металла в приемлемых пределах без дополнительных затрат.

Значительным преимуществом предложенной технологии ввода реагентов является улучшение экологии окружающей среды за счет уменьшения угара реагентов, в частности ферросплавов, и связанных с этим выбросов вредных газов в атмосферу.

Промышленная пригодность этого технического решения подтверждена изготовлением опытного образца устройства, который проходит испытания на базе профильного научно-исследовательского института.

Такая технология не требует сложного оборудования, а заявленное устройство может быть изготовлено и использовано в любом сталеплавильном цеху.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США №4200456, кл. С 22 В 9/00, С 21 С 7/00, опубл. в 1980 г, т. 993, №5.

2. Патент США №3784177, кл. С 21 С 7/04, опубл. в 1974 г, т. 918, №2.

3. Патент РФ №2152440, кл. С 21 С 7/06, В 22 3/00, опубл. в бюл. №19 за 2000 г.

4. А. с. СССР №529227, кл. С 21 С 7/00, опубл. в бюл. №35 за 1976 г.

5. Патент РФ №2082765, кл. С 21 С 7/06, опубл. в бюл. №18 за 1997 г.

6. Патент РФ №2148658, кл. С 21 С 7/00, опубл. в бюл. №13 за 2000 г. - прототип.

7. Патент РФ №2148657, кл. С 21 С 7/00, опубл. в бюл. №13 за 2000 г. - прототип.

Реферат

Изобретение относится к черной металлургии и может быть использовано при рафинировании расплавов. Технический результат - разработка эффективной технологии обработки металлов для уменьшения расхода вводимых реагентов и повышения качества металла за счет улучшения усвоения реагентов и более эффективного перемешивания расплава. Способ ввода реагентов в расплав и его перемешивания включает размещение реагентов группами слоев в контейнере, конструктивные элементы которого выполнены из компонентов металлического расплава, погружение контейнера с реагентами в расплав с помощью вертикальной опоры с одновременным перемешиванием расплава струйными и вихревыми течениями, создаваемыми возвратно-поступательным движением смесителя по вертикали и реактивными газожидкостными струями смеси реагентов, вытекающими из контейнера в тангенциальных направлениях и образуемыми импульсами кинетической энергии за счет последовательного расплавления и испарения групп слоев реагентов. Устройство для ввода реагентов в расплав и его перемешивания содержит струйно-вихревой смеситель, который концентрично расположен на вертикальной опоре и снабжен контейнером с конструктивными элементами из металла расплава. Контейнер загружен реагентами в форме коаксиально расположенных групп кольцевых элементов, каждый из которых выполнен из определенного реагента. Один из внутренних кольцевых элементов группы выполнен из реагента, имеющего температуру испарения меньшую, чем температура расплава металла. Контейнер с реагентами помещен в корпус, имеющий торцевые диски, охватывающие контейнер сверху и снизу. Нижний торцевой диск снабжен превращающими радиальное движение струй смеси реагентов в тангенциальное направляющими лопатками, представляющими собой равномерно расположенные и закрепленные на периферийной части нижнего диска пластины, которые совместно с торцевыми дисками формируют каналы для истечения реагентов в виде реактивных газожидкостных струй, воздействующих на расплав. 2 н. и 11 з.п. ф-лы, 5 ил.

Комментарии