Способ получения гранулированного металлического железа - RU2529435C1

Код документа: RU2529435C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения гранулированного металлического железа, включающему выравнивание по уровню ингибитора адгезии, подаваемого на под восстановительной плавильной печи с подвижным подом, затем подачу агломерата, включающего материал, содержащий оксид железа, и углеродсодержащий восстановитель, на выровненный ингибитор адгезии, выравнивание по уровню агломерата, подаваемого на ингибитор адгезии, и затем восстановление и расплавление агломерата для получения гранулированного металлического железа.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Известные до настоящего времени подовые печи с подвижным подом представляют собой печь с вращающимся подом, которая содержит внешнюю кольцеобразную стенку, внутреннюю кольцеобразную стенку и кольцевой вращающийся под, расположенный между данными стенками, и печь с прямолинейным подом, которая содержит две боковые стенки и прямолинейный под, расположенный между данными стенками. Как правило, вращающийся под содержит кольцевую раму корпуса печи, теплоизоляционный материал пода, расположенный на раме корпуса печи, и огнеупорный материал, расположенный на теплоизоляционном материале пода.

Печь с вращающимся подом, имеющую такую структуру, обычно используют, например, для термической обработки металлов, например, стальных заготовок, или сжигания горючих отходов. Однако в последние годы находит практическое применение способ получения восстановленного железа из агломерата, включающего углеродсодержащий восстановитель и материал, содержащий оксид железа, с использованием печи с вращающимся подом. Кроме того, не так давно был разработан способ получения гранулированного металлического железа (гранулированного чугуна) высокой чистоты посредством нагревания агломерата, включающего углеродсодержащий восстановитель и материал, содержащий оксид железа, в восстановительной плавильной печи, например, в печи с вращающимся подом, для восстановления оксида железа, содержащегося в исходном материале, при сохранении оксида железа в твердом состоянии, затем дополнительного нагревания полученного металлического железа для расплавления, и агрегирования железа при отделении железа от шлаковых компонентов.

В способе получения восстановленного железа или получения гранулированного металлического железа с использованием печи с вращающимся подом необходимо, чтобы для равномерного нагревания подаваемого агломерата агломерат был обязательно рассредоточен или распределен по всему поду. Существует также проблема в том, что порошок или подобный продукт, получаемый из агломерата, спекается на поде и прилипает к нему, что приводит к повреждению шнекового разгрузчика и подобного.

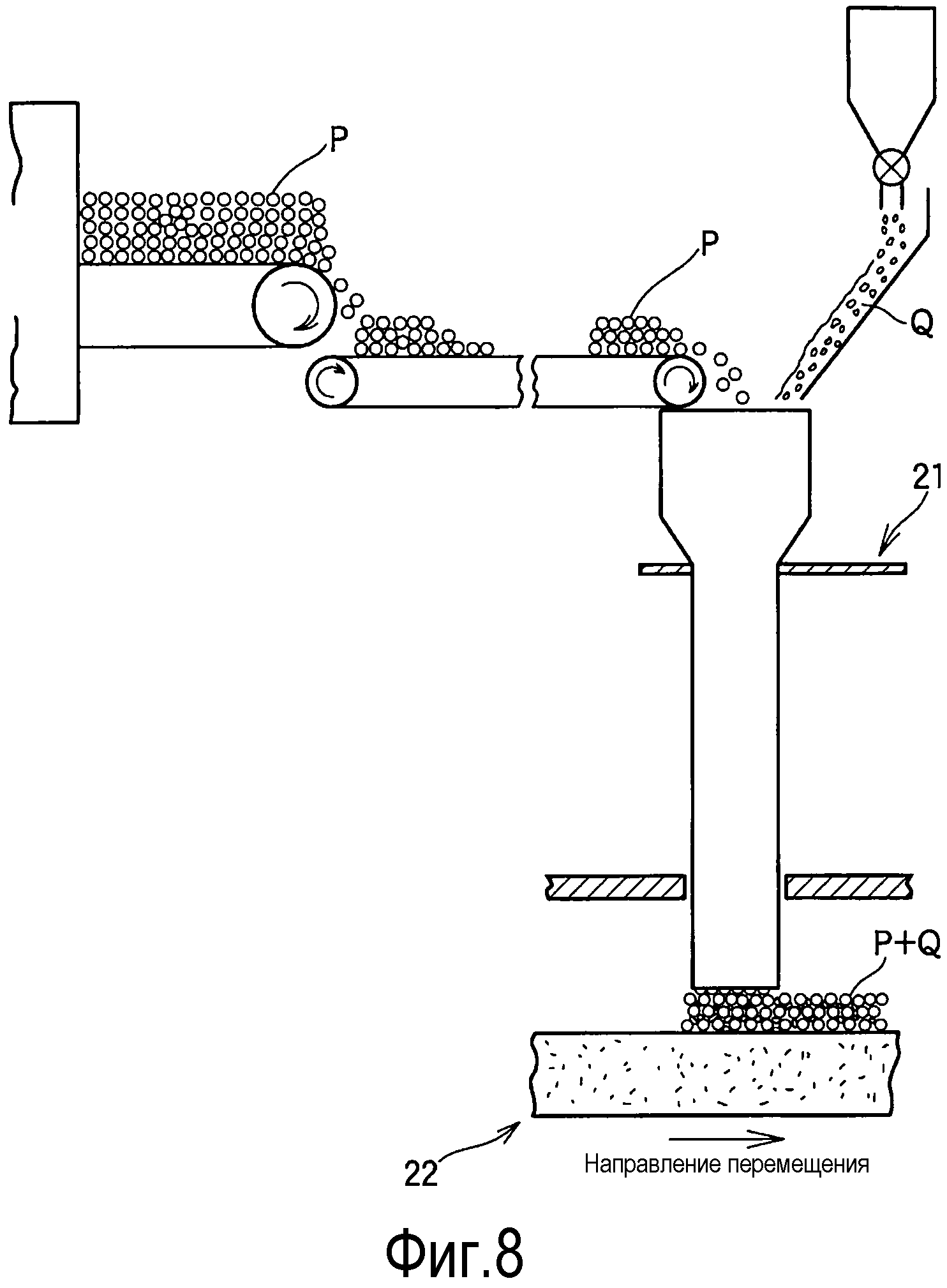

Известные методы решения таких проблем описаны ниже со ссылкой на фиг.8. Фиг.8 представляет собой вид, показывающий один пример способов добавления ингибитора адгезии в агломерат, в соответствии с патентным документом 1.

Патентный документ 1 относится к способу использования восстановительной печи 21 с вращающимся подом, в котором агломерат Р, содержащий порошкообразный оксид металла и порошкообразный углеродистый материал, подвергают нагреванию для восстановления оксида металла и таким образом получения восстановленного железа. В данном способе, прежде чем ингибитор Q адгезии будет введен в печь 21, ингибитор Q адгезии добавляют в агломерат Р.

Однако в патентном документе 1, в том случае, если ингибитор Q адгезии уложен неравномерно, когда ингибитор Q адгезии предварительно добавлен в агломерат Р, количество тепла, передаваемого в агломерат Р из верхней части пода 22, является неравномерным вследствие различий в уровне поверхности в направлении ширины и окружном направлении пода 22. В результате гранулированное металлическое железо не получается одинаковым и высококачественным, что приводит к уменьшению выхода продукта. В том случае, если агломерат Р уложен на ингибитор Q адгезии таким образом, что ингибитор Q адгезии имеет различия в уровне поверхности в окружном направлении и в направлении ширины пода 22, данный способ имеет проблему в том, что когда восстановленное железо, полученное посредством восстановления агломерата Р, выскребают, восстановленное железо оказывается под ингибитором Q агломерата, поэтому значительное количество восстановленного железа остается несобранным. Кроме того, остается еще нерешенной проблема, заключающаяся в том, что расплавленное железо накапливается, задерживая производство.

Патентный документ 2 относится к способу распределения исходного материала для получения гранулированного восстановленного железа, в котором выравнивательный элемент опускается, для того чтобы уменьшить зазор между подом и спиральной лопастью выравнивательного элемента, в ответ на изменения в количестве вводимого исходного материала. В данном способе выравнивающий элемент поднимается и опускается так, что регулируется скорость, с которой увеличивается или уменьшается зазор между подом и спиральной лопастью в соответствии со скоростью, с которой увеличивается или уменьшается количество исходного материала, или скоростью, с которой изменяется средний диаметр частицы.

Однако в патентном документе 2 отсутствует описание, относящееся к влияниям различий в свойстве исходного материала на скорость вращения выравнивающего элемента и на взаимоотношение между лопастью и валом. Когда скорость вращения выравнивателя и взаимоотношение между лопастью и валом не соответствуют распределяемому материалу, это приводит к тому, что исходный материал проходит насквозь или рассеивается.

ПЕРЕЧЕНЬ ССЫЛОК

Патентные документы

Патентный документ 1: JP-A-2002-249813

Патентный документ 2: JP-A-2001-64710

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Целью изобретения является создание способа получения гранулированного металлического железа, который включает выравнивание по уровню ингибитора адгезии, подаваемого на под подовой восстановительной плавильной печи с подвижным подом; подачу агломерата, включающего материал, содержащий оксид железа, и углеродсодержащий восстановитель, на выровненный ингибитор адгезии; выравнивание по уровню агломерата, подаваемого на ингибитор адгезии; затем нагревание агломерата для восстановления и расплавления оксида железа, содержащегося в агломерате, для получения гранулированного металлического железа; и выгрузку полученного гранулированного металлического железа с использованием шнекового разгрузчика, при этом выравниватель ингибитора адгезии, выравниватель агломерата, разгрузчик и физическое состояние материалов, находящихся на поде, оптимизируют, чтобы таким образом обеспечить укладывание агломерата в один слой, и в результате агломерат подвергается равномерной термической обработке, чтобы обеспечить получение высококачественного гранулированного металлического железа в достаточном объеме.

РЕШЕНИЕ ПРОБЛЕМЫ

Настоящее изобретение обеспечивает нижеописанный способ получения гранулированного металлического железа.

[1] Способ получения гранулированного металлического железа, который включает:

выравнивание по уровню ингибитора адгезии, подаваемого на под подовой восстановительной плавильной печи с подвижным подом;

подачу агломерата, включающего материал, содержащий оксид железа, и углеродсодержащий восстановитель, на выровненный ингибитор адгезии;

выравнивание по уровню агломерата, подаваемого на ингибитор адгезии;

затем нагревание агломерата для восстановления и расплавления оксида железа, содержащегося в агломерате, для получения гранулированного металлического железа; и

выгрузку полученного гранулированного металлического железа с использованием шнекового разгрузчика;

причем ингибитор адгезии, подаваемый на под, равномерно распределяют с использованием шнекового выравнивателя ингибитора адгезии таким образом, чтобы выровненный ингибитор адгезии имел ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата; и

агломерат, подаваемый на ингибитор адгезии, равномерно укладывают с использованием шнекового выравнивателя агломерата таким образом, чтобы агломерат образовал единый слой.

[2] Способ получения гранулированного металлического железа по п.[1], в котором после или одновременно с выгрузкой гранулированного металлического железа и перед подачей на под свежего ингибитора адгезии, поверхностный слой использованного ингибитора адгезии, остающийся на поде, удаляют с использованием шнекового разгрузчика таким образом, что остаточный использованный ингибитор адгезии, остающийся на поде, имеет ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата.

[3] Способ получения гранулированного металлического железа по п.[1] или [2], в котором шнековые валы по меньшей мере одного из шнекового выравнивателя ингибитора адгезии, шнекового выравнивателя агломерата и шнекового разгрузчика имеют максимальную величину прогиба во время операции, равную 6 мм или меньше.

[4] Способ получения гранулированного металлического железа по одному из пп.[1]-[3], в котором шнековый выравниватель ингибитора адгезии имеет первый относительный показатель скорости перемещения, определяемый приведенным ниже уравнением (1), и шнековый разгрузчик имеет второй относительный показатель скорости перемещения, определяемый приведенным ниже уравнением (2), причем по меньшей мере один из первого относительного показателя скорости перемещения и второго относительного показателя скорости перемещения находится в пределах от 10 до 30.

Первый относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового выравнивателя ингибитора адгезии) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (1),

Второй относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового разгрузчика) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (2).

[5] Способ получения гранулированного металлического железа по одному из пп.[1]-[4], в котором шнековый выравниватель агломерата имеет третий относительный показатель скорости перемещения, определяемый приведенным ниже уравнением (3), причем упомянутый третий относительный показатель скорости перемещения находится в пределах от 2 до 10.

Третий относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового выравнивателя агломерата) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (3).

[6] Способ получения гранулированного металлического железа по одному из пп.[1]-[5], в котором в шнеке по меньшей мере одного из шнекового выравнивателя ингибитора адгезии, шнекового выравнивателя агломерата и шнекового разгрузчика, множество разделенных лопастей прикрепляют к внешней периферии шнекового вала болтом и гайкой или посредством сварки для образования непрерывной винтовой лопасти, и во время термической операции зазор между разделенными лопастями равен 3 мм или меньше.

[7] Способ получения гранулированного металлического железа по одному из пп.[1]-[6], в котором высоту шнекового вала по меньшей мере одного из упомянутых распределителей и разгрузчика можно регулировать с обеих сторон пода подовой восстановительной плавильной печи с подвижным подом в направлении ширины.

[8] Способ получения гранулированного металлического железа по одному из пп.[1]-[7], в котором винтовая лопасть по меньшей мере одного из упомянутых распределителей и разгрузчика имеет угол наклона, находящийся в пределах от 12 до 26 градусов.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[1], в способе получения гранулированного металлического железа, который включает выравнивание по уровню ингибитора адгезии, подаваемого на под подовой восстановительной плавильной печи с подвижным подом, подачу агломерата, включающего материал, содержащий оксид железа, и углеродсодержащий восстановитель, на выровненный ингибитор адгезии, выравнивание по уровню агломерата, подаваемого на ингибитор адгезии, затем нагревание агломерата для восстановления и расплавления оксида железа, содержащегося в агломерате, для получения гранулированного металлического железа, и выгрузку полученного гранулированного металлического железа с использованием шнекового разгрузчика, причем ингибитор адгезии, подаваемый на под, равномерно распределяют с использованием шнекового выравнивателя ингибитора адгезии таким образом, что выровненный ингибитор адгезии имеет ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата, и агломерат, подаваемый на ингибитор адгезии, равномерно укладывают с использованием шнекового выравнивателя агломерата таким образом, что агломерат образует единый слой.

В результате, агломерат, подаваемый на ингибитор адгезии в нижнем по ходу участке подовой восстановительной плавильной печи с подвижным подом, равномерно укладывается так, чтобы образовать единый слой, без задержки производства гранулированного металлического железа. Кроме того, когда выгружают гранулированное металлическое железо, полученное в подовой восстановительной плавильной печи с подвижным подом, достигается уменьшение количества гранулированного металлического железа, не выгруженного с пода. В результате, не происходит накапливание расплавленного железа, и производство гранулированного металлического железа не прерывается.

В соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[2], в способе получения гранулированного металлического железа по п.[1], после или одновременно с выгрузкой гранулированного металлического железа и перед подачей свежего ингибитора адгезии на под, поверхностный слой использованного ингибитора адгезии, остающийся на поде, удаляют с использованием шнекового разгрузчика таким образом, что остаточный использованный ингибитор адгезии, остающийся на поде, имеет ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата. Таким образом, ничто не препятствует равномерному распределению вновь добавленного ингибитора адгезии. Кроме того, как и в способе, определенном в вышеприведенном п.[1], когда выгружают гранулированное металлическое железо, полученное в подовой восстановительной плавильной печи с подвижным подом, достигается уменьшение количества гранулированного металлического железа, не выгруженного из пода. В результате, не происходит накапливания расплавленного железа, и производство гранулированного металлического железа не прерывается.

В соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[3], в способе получения гранулированного металлического железа по п.[1] или [2], шнековые валы по меньшей мере одного из шнекового выравнивателя ингибитора адгезии, шнекового выравнивателя агломерата и шнекового разгрузчика имеют максимальную величину прогиба во время операции, равную 6 мм или меньше. Таким образом, ингибитор адгезии и агломерат имеют уменьшенную разницу в уровне поверхности между центром и концевой частью в направлении ширины пода. В результате, сдерживается проникание гранулированного металлического железа, получаемого на ингибиторе адгезии, в ингибитор адгезии, и уменьшается количество гранулированного металлического железа, которое получается на поде подовой восстановительной плавильной печи с подвижным подом и остается не удаленным.

В соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[4], в способе получения гранулированного металлического железа по одному из пп.[1]-[3], шнековый выравниватель ингибитора адгезии имеет первый относительный показатель скорости перемещения, определяемый уравнением (1), приведенным выше, а шнековый разгрузчик имеет второй относительный показатель скорости перемещения, определяемый уравнением (2), приведенным выше, при этом по меньшей мере один из первого относительного показателя скорости перемещения и второго относительного показателя скорости перемещения находится в пределах от 10 до 30. Таким образом, достигается эффект, описанный ниже.

В соответствии с данным способом получения гранулированного металлического железа, ингибитор адгезии не рассеивается винтовой лопастью шнекового выравнивателя ингибитора адгезии и/или винтовой лопастью шнекового разгрузчика и не проходит под данными винтовыми лопастями, и на поде может быть образована гладкая поверхность ингибитора адгезии. В том случае, если первый относительный показатель скорости перемещения и/или второй относительный показатель скорости перемещения равен 30 или меньше, предотвращается возможность рассеивания ингибитора адгезии, и ингибитор адгезии может быть распределен до ровности, которая соответствует ровности, определенной в вышеприведенном п.[1]. С другой стороны, в том случае, если первый относительный показатель скорости перемещения и/или второй относительный показатель скорости перемещения равен 10 или больше, предотвращается возможность прохождения ингибитора адгезии под винтовой лопастью шнекового выравнивателя ингибитора адгезии и/или винтовой лопастью шнекового разгрузчика, и в результате ингибитор адгезии может быть распределен до ровности, которая соответствует ровности, определенной в вышеприведенном п.[1].

В соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[5], в способе получения гранулированного металлического железа по одному из пп.[1]-[4], шнековый выравниватель агломерата имеет третий относительный показатель скорости перемещения, определяемый уравнением (3), приведенным вышепричем упомянутый третий относительный показатель скорости перемещения находится в пределах от 2 до 10. Таким образом, агломерат не рассеивается винтовой лопастью шнекового выравнивателя агломерата и не проходит под винтовой лопастью. То есть в том случае, если третий относительный показатель скорости перемещения равен 10 или меньше, предотвращается возможность рассеивания агломерата, и в этом случае предотвращается уменьшение плотности распределения агломерата или возможность расположения агломерата кучками. С другой стороны, в том случае, если третий относительный показатель скорости перемещения равен 2 или больше, предотвращается возможность прохождения агломерата под винтовой лопастью шнекового выравнивателя агломерата, и в результате предотвращается возможность расположения агломерата кучками, облегчая укладку агломерата таким образом, чтобы образовать единый слой.

При этом, в соответствии с способом получения гранулированного металлического железа, который определен в вышеприведенном п.[6], в способе получения гранулированного металлического железа по одному из пп.[1]-[5], в шнеке по меньшей мере одного из шнекового выравнивателя ингибитора адгезии, шнекового выравнивателя агломерата и шнекового разгрузчика, множество разделенных лопастей прикрепляют к внешней периферии шнекового вала болтом и гайкой или посредством сварки для образования непрерывной винтовой лопасти, и во время термической операции зазор между разделенными лопастями равен 3 мм или меньше. Таким образом, предотвращается попадание агломерата между разделенными лопастями. В результате сохраняется ровность в кромках винтовой лопасти и, соответственно, обеспечивается также ровность пода.

В соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[7], в способе получения гранулированного металлического железа по одному из пп.[1]-[6], высоту шнекового вала по меньшей мере одного из упомянутых распределителей и разгрузчика можно регулировать с обеих сторон пода подовой восстановительной плавильной печи с подвижным подом в направлении ширины. Поскольку каждый из показателей износа шнека шнекового выравнивателя агломерата, шнекового разгрузчика и шнекового выравнивателя ингибитора адгезии не является постоянным, относительные положения соответствующих распределителей и разгрузчика необходимо регулировать с регулярными или нерегулярными интервалами. Посредством выполнения распределителей и разгрузчика таким образом, что высоты их шнеков можно регулировать с обеих сторон пода в направлении ширины, может быть легко установлен рабочий уровень, пригодный для данного состояния износа.

Кроме того, в соответствии со способом получения гранулированного металлического железа, который определен в вышеприведенном п.[8], в способе получения гранулированного металлического железа по одному из пп.[1]-[7], винтовая лопасть по меньшей мере одного из упомянутых распределителей и разгрузчика имеет угол наклона в пределах от 12 до 26 градусов. Таким образом, выравнивание по уровню агломерата распределителем и выскребание гранулированного металлического железа разгрузчиком не являются трудными. В том случае, если угол наклона винтовой лопасти равен 12 градусам или более, предотвращается возможность попадания агломерата или гранулированного металлического железа в ингибитор адгезии, когда распределяют агломерат или выгружают гранулированное металлическое железо. В этом случае уменьшается количество не удаленного гранулированного металлического железа. С другой стороны, в том случае, если угол наклона винтовой лопасти равен 26 градусам или меньше, легко равномерно распределять агломерат и легко выскребать гранулированное металлическое железо, когда выскребают гранулированное металлическое железо.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

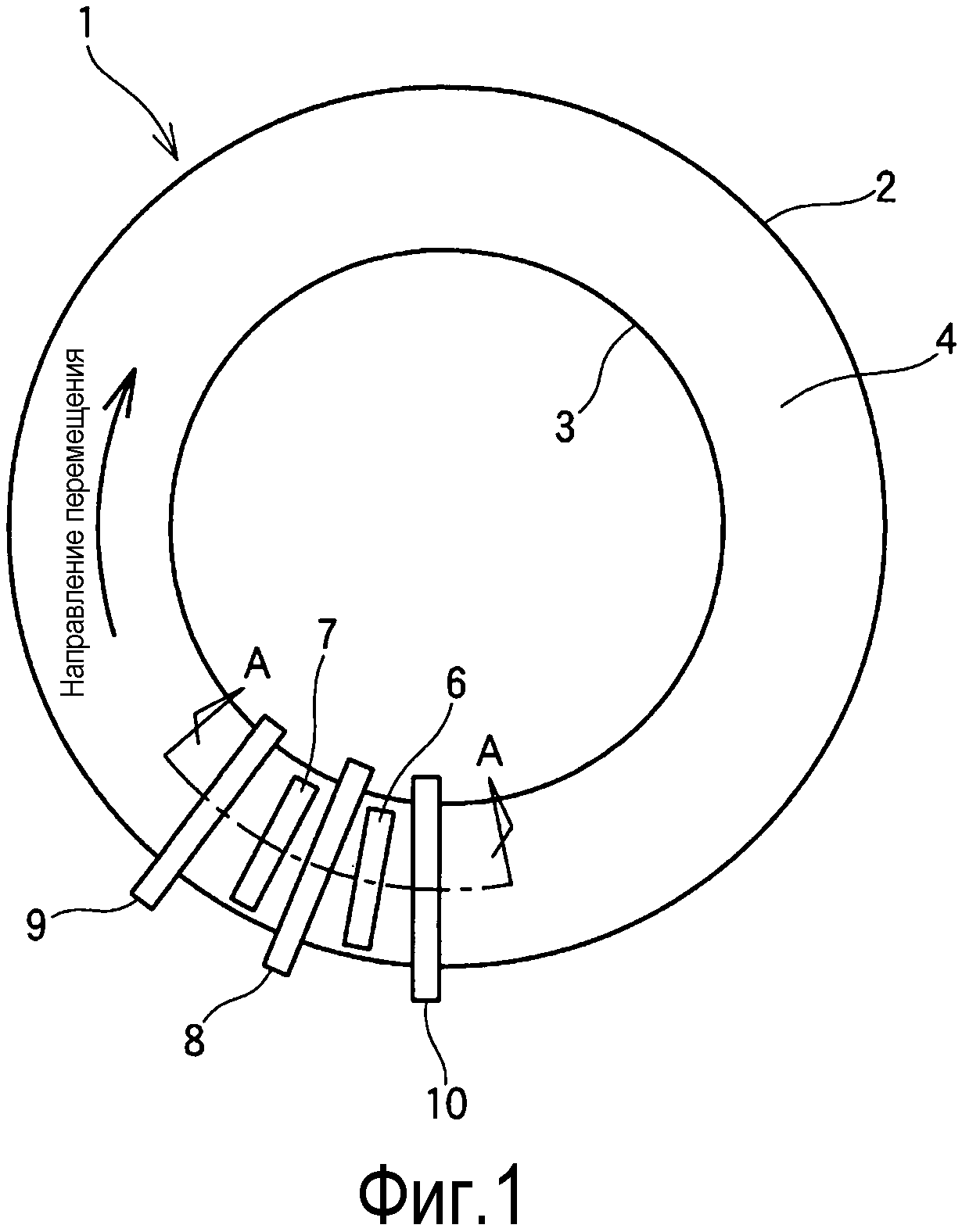

Фиг.1 представляет собой схематичный вид сверху основного корпуса печи с вращающимся подом для иллюстрации варианта осуществления способа получения гранулированного металлического железа настоящего изобретения.

Фиг.2 представляет собой схематичный вид в вертикальном разрезе, выполненном в направлении стрелок по дугообразной линии А-А, показанной на фиг.1.

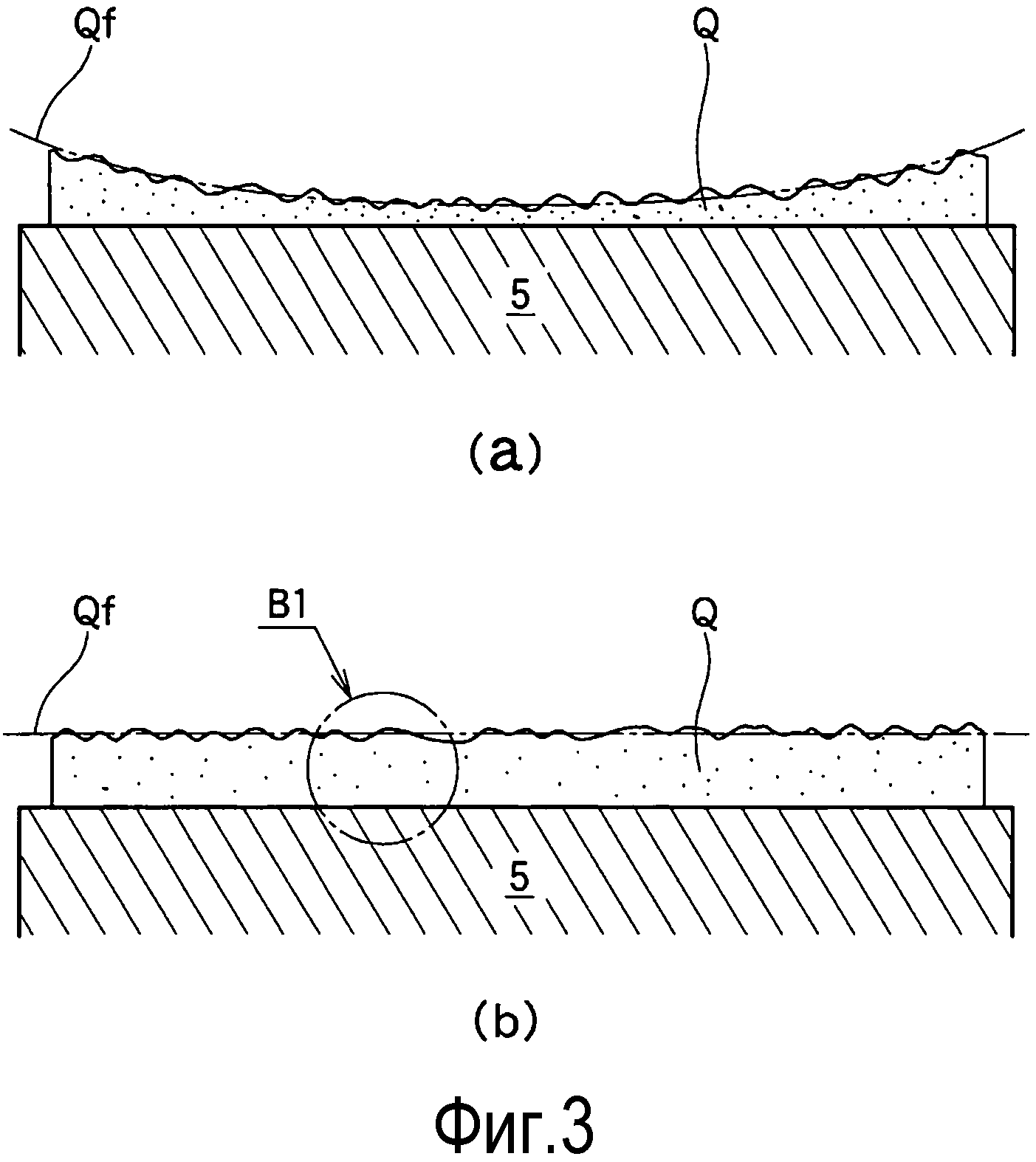

Фиг.3(а)-(b) представляют собой схематичные виды в вертикальном разрезе, выполненном в направлении стрелок вдоль линии В-В, показанной на фиг.2; на фиг.3(а) показан случай, когда шнековый вал изогнут, а на фиг.3(b) показан случай, когда шнековый вал не изогнут, причем на фиг.3(а)-(b) агломерат не показан.

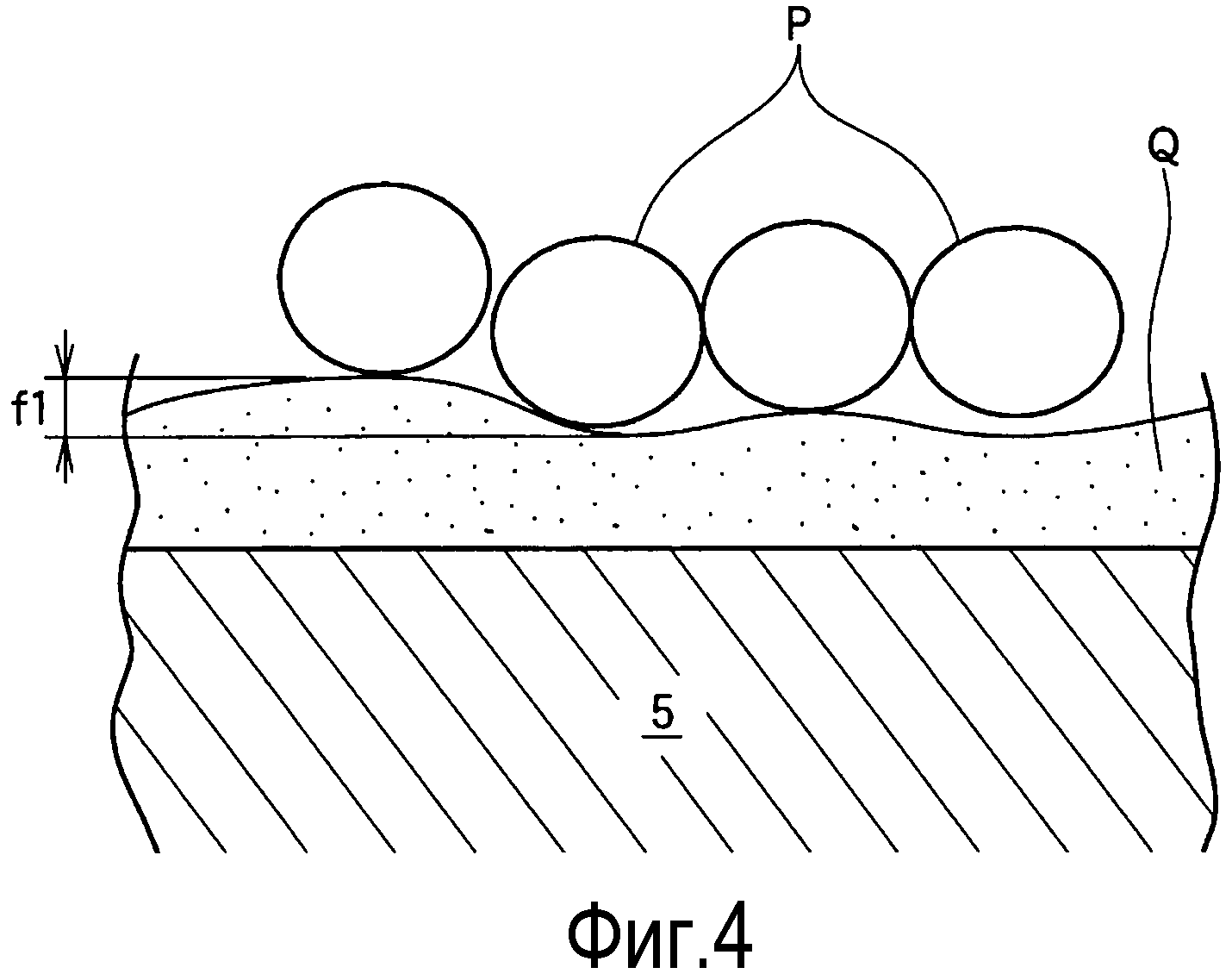

Фиг.4 представляет собой увеличенный подробный вид участка В1, показанного на фиг.3(b).

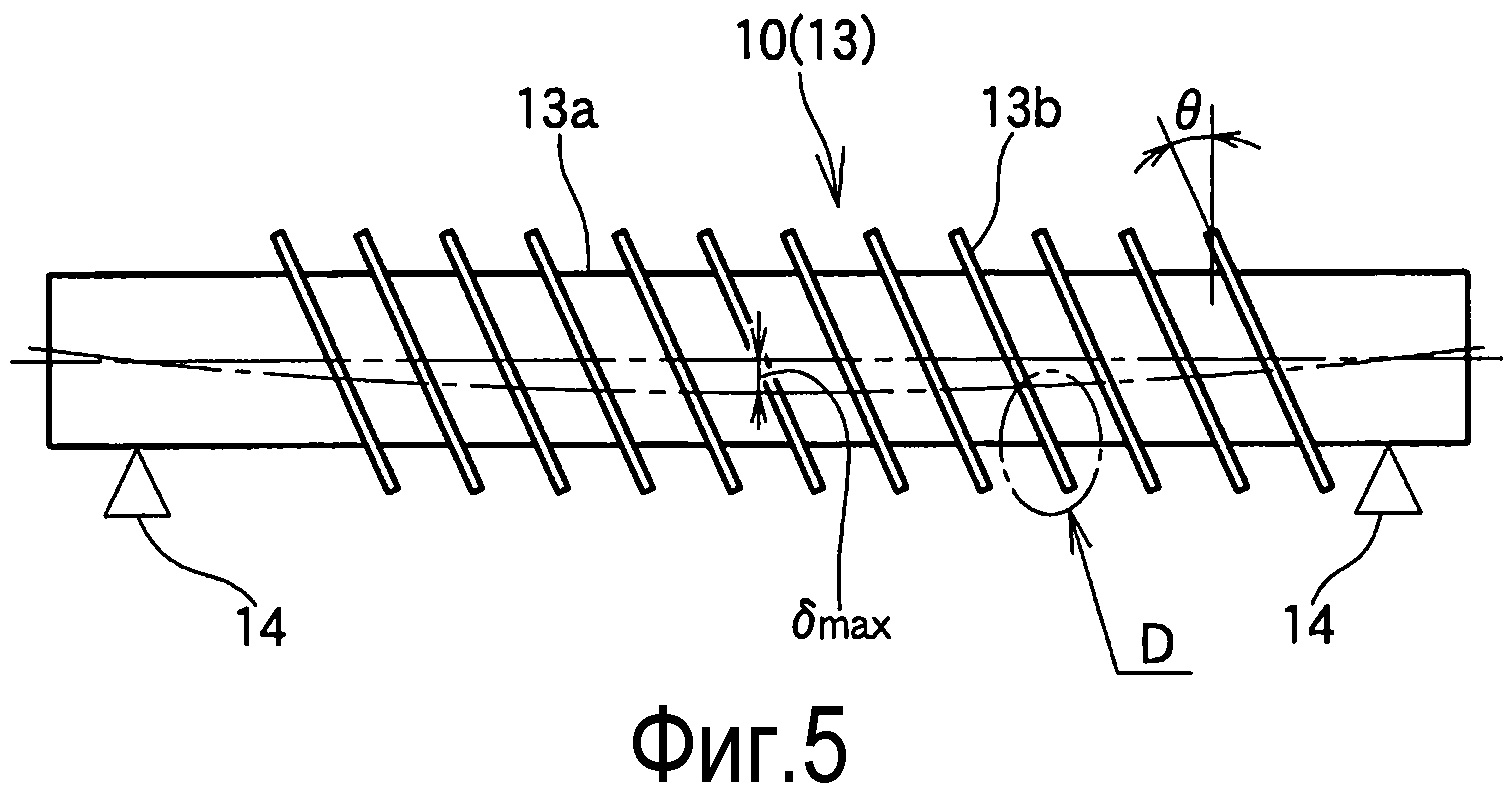

Фиг.5 представляет собой схематичный вид шнека шнекового разгрузчика, показанного на фиг.2, выполненный в направлении стрелки С.

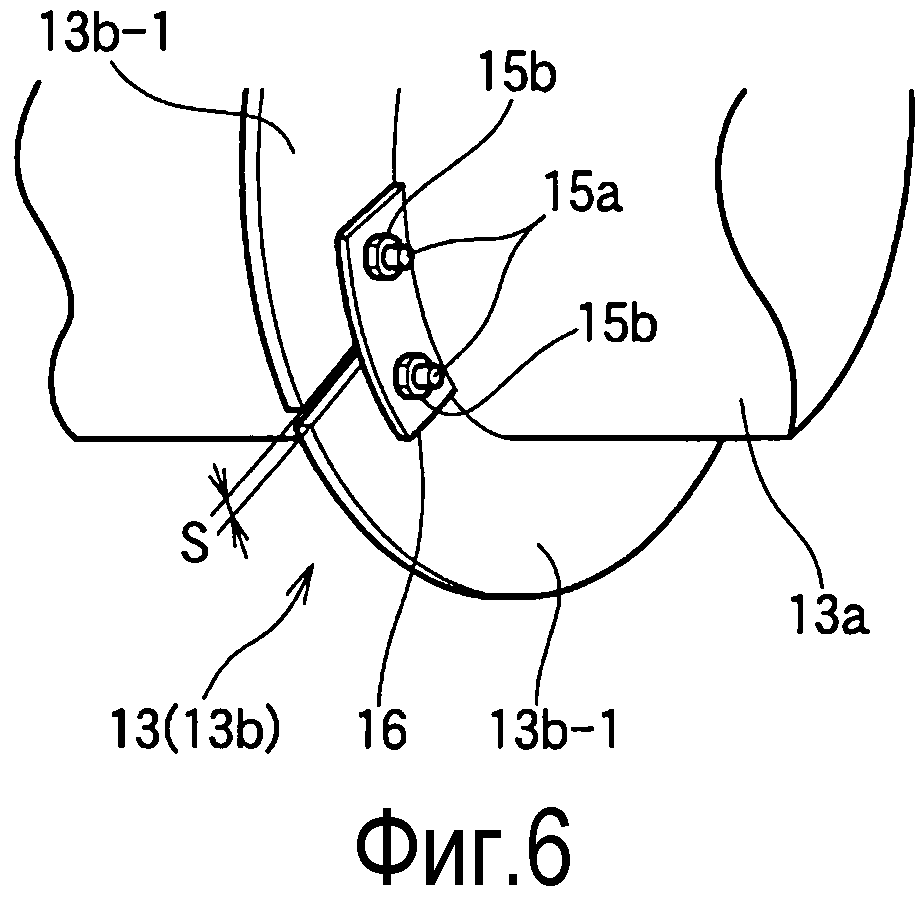

Фиг.6 представляет собой схематичный перспективный вид детали D, показанной на фиг.5, выполненный с правой стороны.

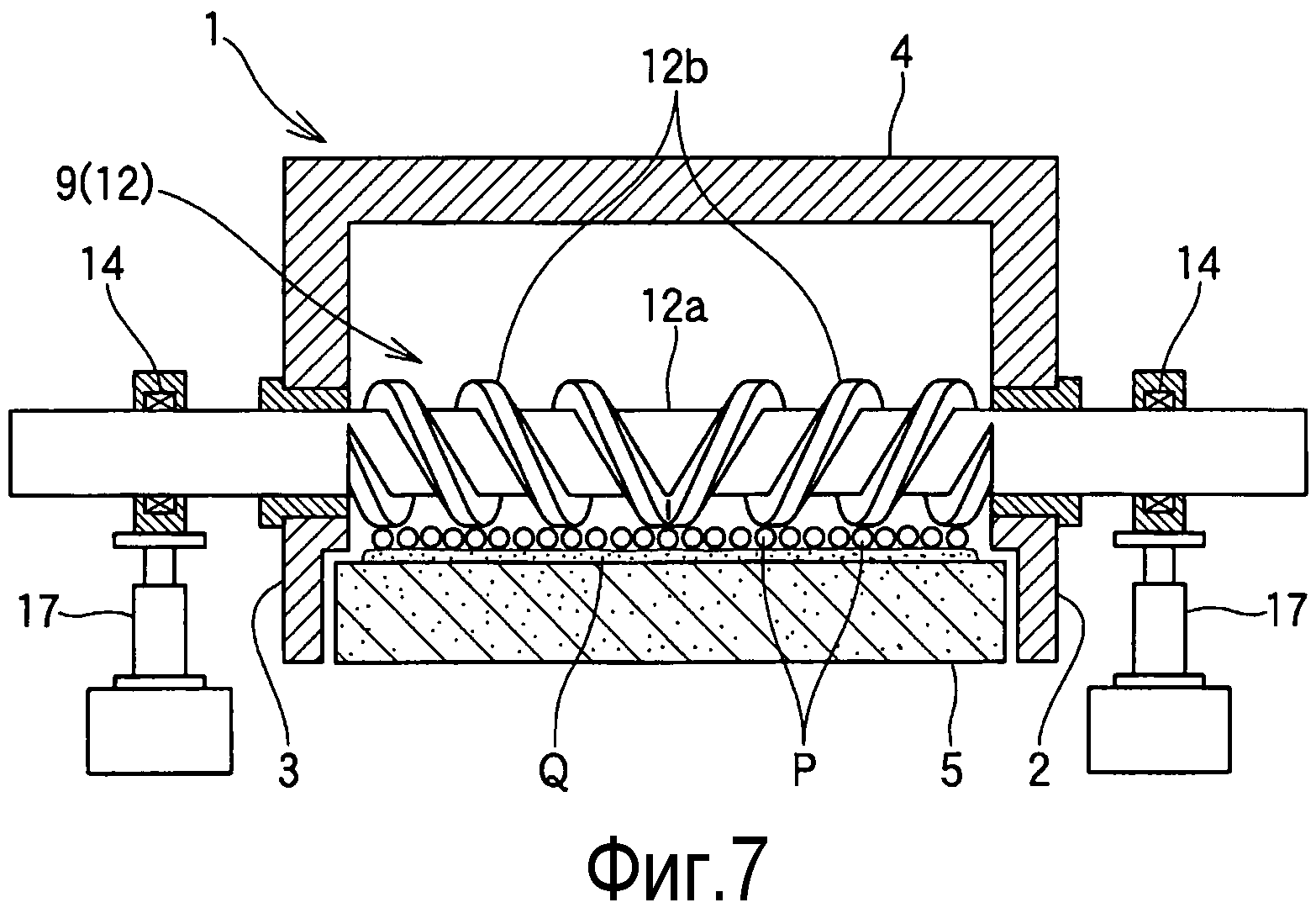

Фиг.7 представляет собой схематичный вид в вертикальном разрезе, выполненном в направлении стрелок по линии Е-Е, показанной на фиг.2.

Фиг.8 представляет собой вид, показывающий пример способов добавления ингибитора адгезии в агломерат, причем данный пример находится в соответствии с патентным документом 1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Вначале описан вариант осуществления способа получения гранулированного металлического железа по настоящему изобретению, в котором печь с вращающимся подом используют в качестве подовой восстановительной плавильной печи с подвижным подом, со ссылкой на фиг.1-4.

Фиг.1 представляет собой схематичный вид сверху основного корпуса печи с вращающимся подом для иллюстрации варианта осуществления способа получения гранулированного металлического железа настоящего изобретения. Фиг.2 представляет собой схематичный вид в вертикальном разрезе, выполненном в направлении стрелок по дугообразной линии А-А, показанной на фиг.1. Фиг.3(а)-(b) представляют собой схематичные виды в вертикальном разрезе, выполненном в направлении стрелок вдоль линии В-В, показанной на фиг.2; на фиг.3(а) показан случай, когда шнековый вал изогнут, и на фиг.3(b) показан случай, когда шнековый вал не изогнут, причем на фиг.3(а)-(b) агломерат не показан. Фиг.4 представляет собой увеличенный подробный вид участка В1, показанного на фиг.3(b).

Печь 1 с вращающимся подом содержит внешнюю кольцеобразную стенку 2, внутреннюю кольцеобразную стенку 3, расположенную на внутренней стороне внешней кольцеобразной стенки 2, потолочную часть 4, которая закрывает сверху пространство между внешней кольцеобразной стенкой 2 и внутренней кольцеобразной стенкой 3, и кольцевой вращающийся под (также называемый в данном документе просто «подом») 5, расположенный между внешней кольцеобразной стенкой 2 и внутренней кольцеобразной стенкой 3. Внешняя кольцеобразная стенка 2, внутренняя кольцеобразная стенка 3 и потолочная часть 4 выполнены преимущественно из теплоизоляционного материала.

Вращающийся под 5 приводится в движение посредством приводного устройства, которое не показано, так что вращающийся под 5 вращается в направлении стрелки вдоль окружности между внешней кольцеобразной стенкой 2 и внутренней кольцеобразной стенкой 3. Ингибитор Q адгезии, представляющий собой порошкообразный материал, включающий углеродистый материал, например уголь, перемещается посредством ленточного транспортера 6а устройства 6 подачи ингибитора адгезии и вводится сначала на вращающийся под 5 через приемный бункер 6b.

Термин «ингибитор адгезии» Q в данном документе означает вещество, которое подается посредством ссыпания на агломерат Р, который будет описан ниже, так что агломерат Р расположен поверх вращающегося пода 5, и которое служит для предотвращения образования слипшегося материала в виде, например, пластины. То есть, даже если порошок, получаемый из агломерата Р во время восстановления, или порошок, получаемый во время выгрузки гранулированного металлического железа, остается на поде 5 и остается в печи в течение длительного периода времени, частицы углеродистого материала, добавленные в виде ингибитора Q адгезии, находятся в промежутках между восстановленным металлом и шлаковым компонентом для предотвращения сцепления металла со шлаком. В результате восстановленный металл и шлак не превращаются в пластинчатый слипшийся материал, распространяющийся на значительную площадь.

Даже если образуется слипшийся материал, он может быть легко отделен от частиц углеродистого материала, который используется в качестве ингибитора Q адгезива, поскольку частицы углеродистого материала действуют как точка приложения при относительно небольшом усилии. Таким образом, слипшийся материал распадается на небольшие кусочки и может быть легко отделен от пода 5. Вместо ингибитора Q адгезии, представляющего собой порошкообразный углеродистый материал, может быть использован либо ингибитор Q адгезии, представляющего собой порошкообразный материал, включающий одно или более из CaO, MgO и Al2O3 в качестве основного компонента, или ингибитор Q адгезии, представляющий собой смесь порошкообразного углеродистого материала и порошкообразного материала, включающего одно или более из CaO, MgO и Al2O3.

Затем ингибитор Q адгезии, введенный на вращающийся под 5, равномерно распределяют посредством шнекового выравнивателя 8 ингибитора адгезии. Кроме того, агломерат (исходный материал для получения гранулированного металлического железа) Р, который включает материал, содержащий оксид железа, и углеродсодержащий восстановитель, и содержит частицы диаметром в пределах от 16 до 22 мм, перемещают посредством ленточного транспортера 7а устройства 7 подачи агломерата, и через приемный бункер 7b высыпают на ингибитор Q адгезии, который равномерно распределен на вращающемся поде 5.

Затем агломерат Р, высыпанный на ингибитор Q адгезии, равномерно распределяют посредством шнекового выравнивателя 9 агломерата, который будет описан ниже. Агломерат Р подвергается нагреванию в печи при вращении вращающегося пода 5, и таким образом восстанавливают и расплавляют оксид железа, содержащийся в агломерате Р. Полученное в результате гранулированное металлическое железо Р1 выгружают посредством шнекового разгрузчика 10. Таким образом получают гранулированное металлическое железо Р1.

В данном варианте осуществления способа получения гранулированного металлического железа по настоящему изобретению, ингибитор Q адгезии, подаваемый на под 5, распределяют с использованием шнекового выравнивателя 8 ингибитора адгезии, для того чтобы выровненный ингибитор Q адгезии имел ровность, соответствующую 40% или меньше, предпочтительно, 20% или меньше, среднего диаметра частицы агломерата Р. Кроме того, агломерат Р, подаваемый на ингибитор Q адгезии, равномерно распределяют с использованием шнекового выравнивателя 9 агломерата.

В результате, агломерат Р, подаваемый на ингибитор Q адгезии в нижнем по ходу участке печи 1 с вращающимся подом, может быть равномерно уложен так, чтобы образовать единый слой, как будет описано ниже, без задержки производства гранулированного металлического железа. Кроме того, когда выгружают гранулированное металлическое железо Р1, полученное в печи 1 с вращающимся подом, достигается уменьшение количества гранулированного металлического железа Р1, не выгруженного с пода 5. В результате не происходит накапливания расплавленного железа, и устраняется фактор, который задерживает производство.

Ниже дано разъяснение терминов «ровность» распределенного ингибитора Q адгезии и «средний диаметр частицы» агломерата Р со ссылкой на фиг.3(а)-(b) и 4. Термин «ровность» f1 распределенного ингибитора Q адгезии имеет следующее значение. Применительно к произвольно выбранной части вращающегося пода 5, на которой находится выровненный ингибитор Q адгезии, рассматриваются участок общей ширины пода 5, который является перпендикулярным направлению вращения, и участок общей окружности пода 5, который расположен вдоль направления вращения, при этом исключается любое влияние прогиба шнекового вала 11а шнекового выравнивателя 8 ингибитора адгезии, как показано на фиг.3(b). Термин «ровность» означает вертикальное расстояние между самой высокой точкой и самой низкой точкой в пределах каждого участка, показывающее неровности поверхности распределенного ингибитора Q адгезии.

На фиг.3(а)-(b) ссылочная позиция Qf показывает среднюю поверхность ингибитора Q адгезии, которая была выровнена. При этом фиг.3(b) представляет собой вид для иллюстрации «ровности» общей ширины пода 5, которая перпендикулярна направлению вращения. «Ровность» общей окружности пода 5 вдоль направления вращения имеет такое же значение, за исключением того, что направление отличается от направления, используемого для «ровности» общей ширины пода 5, хотя на чертеже оно не показано.

«Ровность» пода 5 в направлении ширины, перпендикулярном направлению вращения, определяется посредством размещения и растягивания струнной проволоки над подом 5 по всей его ширине в направлении ширины, приблизительно параллельном поверхности пода 5, фактически замеряя линейкой или подобным средством вертикальное расстояние от струнной проволоки до поверхности ингибитора Q адгезии на каждом из множества участков, и исключая всякое влияние прогиба шнекового вала 11а, которое определяется посредством вычисления. Выражение «приблизительно параллельный» означает такую степень ровности, что струнная проволока и поверхность пода 5 визуально рассматриваются как по существу параллельные, поскольку поверхность пода 5 имеет неровности. С другой стороны, «ровность» общей окружности пода 5 вдоль направления вращения может быть определена посредством разметки множества участков на струнной проволоке, размещенной и растянутой над подом 5 по всей его ширине, фактически замеряя линейкой или подобным средством вертикальное расстояние от каждого помеченного участка струнной проволоки до каждой поверхности ингибитора Q адгезии, постепенно поворачивая под 5 до тех пор, пока он не сделает один оборот, и сравнивая замеренные данные в данной точке измерения.

Кроме того, термин «средний диаметр частицы» в настоящем изобретении означает средневзвешенный диаметр частицы, определяемый посредством распределения частиц посредством отбора и затем вычисления среднего диаметра частицы исходя из характерного диаметра частицы каждой фракции, размеры частиц которой находятся в пределах между размером отверстия одного сетчатого фильтра и размером отверстия следующего сетчатого фильтра, и массы фракции. Например, если частицы распределены посредством сетчатых фильтров с размерами D1, D2,...,Dn, Dn+1(D1

Если средний диаметр частицы агломерата Р обозначить dm, то ровность f1 ингибитора Q адгезии соответствует условию f1≤0,4×dm, предпочтительно, f1≤0,2×dm. Кроме того, агломерат Р, подаваемый на ингибитор Q адгезии, равномерно распределяют с использованием шнекового выравнивателя 9 агломерата. При распределении ингибитора Q адгезии так, что его ровность f1 соответствует условию f1≤0,4×dm, агломерат Р, подаваемый на ингибитор Q адгезии в нижнем по ходу участке печи 1 с вращающимся подом, может быть уложен так, чтобы образовать по существу единый слой, не содержащий агломерата, расположенного кучками в вертикальном направлении, как показано на фиг.3. Кроме того, посредством регулирования ровности f1 так, чтобы соответствовать условию f1≤0,2×dm, агломерат Р, подаваемый на ингибитор Q адгезии в нижнем по ходу участке печи 1 с вращающимся подом, может быть уложен так, чтобы образовать единый слой, не содержащий агломерата, расположенного кучками в вертикальном направлении.

Причем в том случае, если ровность f1 ингибитора Q адгезии соответствует условию f1≤0,4×dm, вследствие значительной разницы в поверхностном уровне верхней поверхности ингибитора Q адгезии, агломерат Р, подаваемый на ингибитор Q адгезии, укладывается кучками в вертикальном направлении. В результате агломерат Р не может быть уложен так, чтобы образовать единый слой, в нижнем по ходу участке печи 1 с вращающимся подом.

После или одновременно с выгрузкой гранулированного металлического железа Р1 и перед подачей на под 5 свежего ингибитора Q адгезии поверхность использованного ингибитора Q1 адгезии, прилипшего к поду 5, удаляют с использованием шнекового разгрузчика 10 так, чтобы остаточный использованный ингибитор Q1 адгезии, остающийся на поде 5, имел ровность f2, составляющую 40% или меньше среднего диаметра dm частицы агломерата Р. Данная ровность f2 отличается от ровности f1 тем, что f1 представляет собой ровность распределенного ингибитора Q адгезии, а f2 представляет собой ровность использованного ингибитора Q1 адгезии, остающегося на вращающемся поде 5.

Посредством регулирования ровности f2 ингибитора Q1 адгезии, остающегося на вращающемся поде 5, так чтобы она соответствовала условию f2≤0,4×dm, вновь подаваемый ингибитор Q адгезии может быть равномерно распределен без задержки. Кроме того, когда выгружают гранулированное металлическое железо Р1, полученное в печи 1 с вращающимся подом, достигается уменьшение количества гранулированного металлического железа Р1, не выгруженного из вращающегося пода 5. В результате по существу не происходит накапливания расплавленного железа, и производство гранулированного металлического железа по существу не замедляется. Кроме того, посредством регулирования ровности f2 так, чтобы она соответствовала условию f2≤0,2×dm, вновь подаваемый ингибитор Q адгезии может быть равномерно распределен, не вызывая проблемы. Кроме того, когда выгружают гранулированное металлическое железо Р1, полученное в печи 1 с вращающимся подом, достигается уменьшение количества гранулированного металлического железа Р1, не выгруженного с вращающегося пода 5. В результате не происходит накапливания расплавленного железа, и производство не замедляется.

В том случае, если остаточный ингибитор Q1 адгезии имеет ровность f2, которая соответствует условию f2>0,4×dm, равномерно распределить вновь подаваемый ингибитор Q адгезии невозможно. Вследствие этого, когда выгружают гранулированное металлическое железо Р1, полученное в печи 1 с вращающимся подом, количество гранулированного металлического железа Р1, не выгруженного из вращающегося пода 5, увеличивается, вызывая накапливание расплавленного железа и замедление производства гранулированного металлического железа.

Ниже, в отношении прогиба каждого из шнековых валов 11а и 13а шнекового выравнивателя 8 ингибитора адгезии, шнекового выравнивателя 9 агломерата и шнекового разгрузчика 10 в соответствии с вариантом осуществления настоящего изобретения, описан шнек 13 шнекового разгрузчика 10 прежде всего в качестве примера со ссылкой на фиг.2 и 5. Фиг.5 представляет собой схематичный вид шнека шнекового разгрузчика, показанного на фиг.2, полученный в направлении стрелки С. Шнек 13 шнекового разгрузчика 10 содержит шнековый вал 13а, который поддерживается на обоих концах посредством подшипников 14 и 14, и винтовую лопасть 13b.

Шнековый вал 13а шнекового разгрузчика 10, имеющий такую конфигурацию, имеет максимальную величину прогиба δmax, равную 6 мм или меньше, предпочтительно 3 мм или меньше. Поэтому гранулированное металлическое железо Р1 и ингибитор Q адгезии, которые остаются на поде 5 после разгрузки, имеют уменьшенную разницу в уровне поверхности между центром и концевой частью, которые расположены в направлении ширины пода 5. В результате уменьшается количество гранулированного металлического железа Р1, которое получается на поде 5 печи 1 с вращающимся подом и остается невыскребанным.

Шнековый вал 11а шнекового выравнивателя 8 ингибитора адгезии также имеет максимальную величину прогиба δmax, равную 6 мм или меньше, предпочтительно 3 мм или меньше. Поэтому ингибитор Q адгезии имеет уменьшенную разницу в уровне поверхности между центром и концевой частью, которые расположены в направлении ширины пода 5. В результате предотвращается проникание гранулированного металлического железа Р1, полученного на ингибиторе Q адгезии, в ингибитор Q адгезии. Кроме того, шнековый вал 12а шнекового выравнивателя агломерата имеет максимальную величину прогиба δmax, равную 6 мм или меньше, предпочтительно 3 мм или меньше. Поэтому агломерат Р не проходит под винтовой лопастью 12b и предотвращается возможность расположения агломерата Р кучками. Во время термической операции максимальная величина прогиба шнекового вала 11а или 13а определяется посредством вычисления на основе модели свободно опирающейся балки.

Кроме того, шнековый выравниватель 8 ингибитора адгезии имеет первый относительный показатель скорости перемещения, определяемый приведенным ниже уравнением (1), а шнековый разгрузчик 10 имеет второй относительный показатель скорости перемещения, определяемый приведенным ниже уравнением (2), причем по меньшей мере один из первого относительного показателя скорости перемещения и второго относительного показателя скорости перемещения находится в пределах от 10 до 30.

Первый относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового выравнивателя ингибитора адгезии) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (1),

Второй относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового разгрузчика) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (2).

В соответствии с данным способом получения гранулированного металлического железа ингибитор Q адгезии не рассеивается винтовой лопастью 11b шнекового выравнивателя 8 ингибитора адгезии и/или винтовой лопастью 13b шнекового разгрузчика 10 и не проходит под винтовыми лопастями 11b и 13b, и на поде может быть образована ровная поверхность ингибитора Q адгезии. В том случае, если первый относительный показатель скорости перемещения и/или второй относительный показатель скорости перемещения равен 30 или меньше, предотвращается возможность рассеивания ингибитора Q адгезии, и ингибитор Q адгезии может быть распределен до ровности f1, которая соответствует ровности, определенной в вышеприведенном пункте [1]. С другой стороны, в том случае, если первый относительный показатель скорости перемещения и/или второй относительный показатель скорости перемещения равен 10 или более, предотвращается возможность прохождения ингибитора Q адгезии под винтовой лопастью 11b шнекового выравнивателя 8 ингибитора адгезии и/или винтовой лопастью 13b шнекового разгрузчика 10, и поэтому ингибитор Q адгезии может быть распределен до ровности f1, которая соответствует ровности, определенной в вышеприведенном пункте [1].

Кроме того, шнековый выравниватель 9 агломерата имеет третий относительный показатель скорости перемещения, определяемый приведенным ниже уравнением (3), причем упомянутый третий относительный показатель скорости перемещения находится в пределах от 2 до 10.

Третий относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового выравнивателя агломерата) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (3).

«Угол наклона» в вышеприведенных уравнениях (1)-(3) означает угол наклона каждой винтовой лопасти. В случае шнекового разгрузчика 10, угол наклона обозначен ссылочной позицией θ на фиг.5. Термин «количество витков» означает количество витков винтовой лопасти, и термин «скорость перемещения в центре пода» означает скорость перемещения в центре пода 5 в направлении ширины.

В соответствии с данным способом получения гранулированного металлического железа, агломерат Р не рассеивается винтовой лопастью 12b шнекового выравнивателя 9 агломерата и не проходит под винтовой лопастью 12b. То есть в том случае, если третий относительный показатель скорости перемещения равен 10 или меньше, предотвращается возможность рассеивания агломерата Р, и предотвращается уменьшение плотности распределения агломерата Р или возможность расположения агломерата Р кучками. С другой стороны, в том случае, если третий относительный показатель скорости перемещения равен 2 или более, предотвращается возможность прохождения агломерата Р под винтовой лопастью 12b шнекового выравнивателя 9 агломерата и в результате предотвращается возможность расположения агломерата Р кучками, облегчая укладку агломерата так, чтобы образовать единый слой.

Ниже, в отношении каждого из шнеков 11, 12 и 13 шнекового выравнивателя 8 ингибитора адгезии, шнекового выравнивателя 9 агломерата и шнекового разгрузчика 10 в соответствии с вариантом осуществления настоящего изобретения, описан шнек 13 шнекового разгрузчика 10 прежде всего в качестве примера со ссылкой на фиг.2 и 6. Фиг.6 представляет собой схематичный вид в перспективе детали D, показанной на фиг.5, выполненный с правой стороны.

Шнек 13 шнекового разгрузчика 10 образован посредством прикрепления множества разделенных лопастей 13b-1 к внешней периферии шнекового вала 13а посредством болта 15а и гайки 15b через лапку 15 для образования непрерывной винтовой лопасти 13b. В том случае, если винтовая лопасть 13b образована таким образом из разделенных лопастей, между разделенными лопастями 13b-1 и 13b-1 должен быть предусмотрен зазор S для поглощения термического расширения. Однако во время термической операции зазор S между разделенными лопастями 13b-1 и 13b-1 равен 3 мм или меньше. Таким образом, предотвращается проникание гранулированного металлического железа Р1 между разделенными лопастями 13b-1 и 13b-1. В результате сохраняется ровность на кромках винтовой лопасти 13b и, следовательно, может быть также обеспечена ровность пода 5.

Аналогичным образом, что касается каждого из шнеков 11 и 12 шнекового выравнивателя 8 ингибитора адгезии и шнекового выравнивателя агломерата, то они образованы посредством прикрепления множества разделенных лопастей к внешней периферии шнекового вала 11а или 12а посредством болта или гайки через лапку для образования непрерывной винтовой лопасти 11b или 12b. Кроме того, во время термической операции зазор S между разделенными лопастями равен 3 мм или меньше. Таким образом, предотвращается проникание агломерата Р между разделенными лопастями. В результате сохраняется ровность на кромках винтовой лопасти 11b или 12b и, следовательно, может быть также обеспечена ровность агломерата Р по всей поверхности пода 5. Прикрепление разделенных лопастей к внешней периферии шнекового вала может быть осуществлено посредством сварки.

Ниже, в отношении каждого из шнековых валов 11а, 12а и 13а шнекового выравнивателя 8 ингибитора адгезии, шнекового выравнивателя 9 агломерата и шнекового разгрузчика 10 в соответствии с вариантом осуществления настоящего изобретения, описан шнековый вал 12а шнекового выравнивателя 9 агломерата прежде всего в качестве примера со ссылкой на фиг.7. Фиг.7 представляет собой схематичный вид в вертикальном разрезе, полученном в направлении стрелок вдоль линии Е-Е, показанной на фиг.2.

Данный шнековый выравниватель 9 агломерата установлен так, что можно регулировать высоту шнекового вала 12а посредством цилиндров 17 с электроприводом с возможностью поднятия/опускания вала, которые расположены на обеих наружных сторонах внешней кольцеобразной стенки 2 и внутренней кольцеобразной стенки 3 вдоль направления ширины пода 5. Поскольку скорость износа шнека 12 (точнее винтовой лопасти 12b) шнекового выравнивателя 9 агломерата не является постоянной, необходимо регулировать относительное положение данного выравнивателя 9 с регулярными или нерегулярными интервалами. Однако благодаря выполнению выравнивателя 9 с возможностью регулирования высоты шнекового вала 12а как с внутренней, так и с внешней периферийных сторон пода 5, может быть легко установлен рабочий уровень, пригодный для данного состояния износа. В частности, в шнеке 12 шнекового выравнивателя 9 агломерата, показанном на фиг.7, направление спирального витка в винтовой лопасти 12b изменяется на обратное в центре продольного направления. Однако винтовая лопасть 12b может иметь любое из двух направлений спиральных витков без изменения направления на обратное.

Таким же образом, поскольку скорости износа каждого из шнеков 11 и 13 (точнее винтовых лопастей 11b и 13b) шнекового выравнивателя 8 ингибитора адгезии и шнекового разгрузчика 10 не являются постоянными, необходимо регулировать относительные положения соответствующего выравнивателя 8 и разгрузчика 10. Однако посредством выполнения выравнивателя 8 и разгрузчика 10 с возможностью регулирования каждой из высот их шнековых валов 11а и 13а с обеих внешних сторон пода 5 в направлении ширины, может быть легко установлен рабочий уровень, пригодный для данного состояния износа.

Предпочтительно, каждая из винтовых лопастей 11b, 12b и 13b шнекового выравнивателя 8 ингибитора адгезии, шнекового выравнивателя 9 агломерата и шнекового разгрузчика 10 должна иметь угол наклона в пределах от 12 до 26 градусов.

В том случае, если угол θ наклона винтовой лопасти 13b равен 12 градусам или больше, достигаются следующие преимущества. Когда агломерат Р распределяют посредством шнекового выравнивателя 9 агломерата, предотвращается возможность проникания агломерата Р в ингибитор Q адгезии. Когда гранулированное металлическое железо Р1 выгружают посредством шнекового разгрузчика 10, предотвращается возможность проникания гранулированного металлического железа Р1 в ингибитор Q адгезии, в результате уменьшенное количество гранулированного металлического железа остается невыскребанным. С другой стороны, в том случае, если угол θ наклона винтовой лопасти 11b или 12b равен 26 градусам или меньше, то легко равномерно распределять агломерат Р посредством шнекового выравнивателя 9 агломерата и легко выскребать гранулированное металлическое железо Р1 посредством шнекового разгрузчика 10.

Как описано выше, в соответствии со способом получения гранулированного металлического железа настоящего изобретения, ингибитор адгезии, подаваемый на под, равномерно распределяют с использованием шнекового выравнивателя ингибитора адгезии так, что выровненный ингибитор адгезии имеет ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата, и агломерат, подаваемый на ингибитор адгезии, равномерно укладывают с использованием шнекового выравнивателя агломерата так, что агломерат образует единый слой. В результате агломерат, подаваемый на ингибитор адгезии в нижнем по ходу участке подовой восстановительной плавильной печи с подвижным подом, может быть равномерно уложен так, чтобы образовать единый слой без замедления. Кроме того, когда выгружают гранулированное металлическое железо, полученное в подовой восстановительной плавильной печи с подвижным подом, достигается уменьшение количества гранулированного металлического железа, не выгруженного с пода. В результате не происходит накапливания расплавленного железа, и производство гранулированного металлического железа не замедляется.

ПРИМЕРЫ

Примеры, в которых печь с вращающимся подом, описанная в упомянутых вариантах осуществления, была использована в качества подовой восстановительной плавильной печи с подвижным подом в соответствии с настоящим изобретением, описаны ниже со ссылкой на фиг.1-6. В данных примерах был использован ингибитор Q адгезии с диаметром частиц, равным 3 мм или меньше, и агломерат Р с диаметром частиц от 16 до 22 мм и средним диаметром частиц dm, равным 18 мм.

<Пример 1 (Примеры 1-1 - 1-2 и сравнительный пример 1-1)>

Сначала ингибитор Q адгезии, подаваемый на вращающийся под 5 посредством устройства 6 подачи ингибитора адгезии, равномерно распределяли с использованием шнекового выравнивателя 8 ингибитора адгезии так, что выровненный ингибитор Q адгезии имел разные величины ровности f1. С учетом каждого из отношений результирующих величин ровности f1 к среднему диаметру dm частицы агломерата (f1/dm), агломерат Р подавали на выровненный ингибитор Q адгезии и распределяли с использованием шнекового выравнивателя 9 агломерата. Полученные результаты приведены в Таблице 1 в примере 1 (примеры 1-1 - 1-2 и сравнительный пример 1-1).

Результаты показывают следующее. В сравнительном примере 1-1, в котором отношение ровности f1 к среднему диаметру dm частицы агломерата (f1/dm) находилось в пределах 45-60%, наблюдалось значительное количество участков, где агломерат Р был расположен кучками в вертикальном направлении. И наоборот, в примере 1-2, в котором отношение (f1/dm) находилось в пределах 27-38%, агломерат Р можно было уложить так, чтобы образовать по существу единый слой. В примере 1-1, в котором отношение (f1/dm) находилось в пределах 14-19%, агломерат Р можно было уложить так, чтобы образовать один ровный слой. Если отношение (f1/dm) меньше 14%, это означает, что величина ровности f1 ингибитора Q адгезии меньше необходимой. Поэтому очевидно, без необходимости реального исследования, что агломерат Р может быть уложен так, чтобы образовать более ровный единый слой.

То есть поскольку отношение (f1/dm) регулируют так, чтобы оно было равно 40% или меньше, предпочтительно, 20% или меньше, и агломерат Р, подаваемый на ингибитор Q адгезии, равномерно распределяют с использованием шнекового выравнивателя 9 агломерата, агломерат Р, подаваемый на ингибитор Q адгезии в нижнем по ходу участке пода 5, может быть уложен так, чтобы образовать единый слой без замедления.

Пример 2 (Примеры 2-1 - 2-4 и сравнительные примеры 2-1 - 2-2)

Затем получали гранулированное металлическое железо Р1, используя несколько разных величин внешних диаметров и углов θ наклона винтовых лопастей 11b и 13b шнекового выравнивателя 8 ингибитора адгезии и шнекового разгрузчика 10, используя разные скорости перемещения в центре пода 5, и изменяя первый и второй относительные показатели скорости перемещения выравнивателя 8 и разгрузчика 10, которые определяются соответственно приведенными выше уравнениями (1) и (2). Полученные результаты приведены в Таблице 2 в примере 2 (примеры 2-1 - 2-4 и сравнительные примеры 2-1 - 2-2). В данном примере 2 (примеры 2-1 - 2-4 и сравнительные примеры 2-1 - 2-2), во время термической операции каждый из шнековых валов 11а и 13а шнекового выравнивателя 8 ингибитора адгезии и шнекового разгрузчика 10 имели максимальную величину прогиба δmax, равную 3 мм.

Результаты показывают следующее. В сравнительном примере 2-1, в котором первый или второй относительный показатель скорости перемещения был равен 5, ингибитор Q адгезии проходил через зазор между винтовой лопастью 11b шнекового выравнивателя 8 ингибитора адгезии и подом 5, и в агломерате Р, распределенном на нем, образовывались локальные выступы. В сравнительном примере 2-2, в котором первый или второй относительный показатель скорости перемещения был равен 38, ингибитор Q адгезии рассеивался винтовой лопастью 11b, и в агломерате Р, распределенном на нем, наблюдалось локальное скапливание и участки, где частицы были уложены редко. И наоборот, в каждом из примеров 2-1 - 2-4, в которых первый или второй относительные показатели скорости перемещения находились в пределах от 11 до 27, агломерат Р можно было уложить так, чтобы образовать по существу один ровный слой.

То есть, поскольку первый относительный показатель скорости перемещения и второй относительный показатель скорости перемещения шнекового выравнивателя 8 ингибитора адгезии и шнекового разгрузчика 10, которые определяются соответствующими уравнениями (1) и (2), приведенными выше, регулируют так, чтобы они находились в пределах от 10 до 30, ингибитор Q адгезии не рассеивается винтовыми лопастями 11b и 13b выравнивателя 8 ингибитора адгезии и разгрузчика 10 и не проходит под данными винтовыми лопастями 11b и 13b. Поэтому агломерат Р может быть уложен так, чтобы образовать ровный единый слой.

Пример 3 (Примеры 3-1 - 3-4 и сравнительные примеры 3-1 - 3-2)

Затем агломерат Р подавали на ингибитор Q адгезии, находящийся на поде 5, и затем распределяли посредством шнекового выравнивателя 9 агломерата, используя несколько разных величин внешнего диаметра и угла θ наклона винтовой лопасти 12b шнекового выравнивателя 9 агломерата, используя разные скорости перемещения пода 5 и изменяя третий относительный показатель скорости перемещения выравнивателя 9, который определяется уравнением (3), приведенным выше. Полученные результаты приведены в Таблице 3 в примере 3 (примеры 3-1 - 3-4 и сравнительные примеры 3-1 - 3-2). В примере 3 (примеры 3-1 - 3-4 и сравнительные примеры 3-1 - 3-2), шнековый вал 12а шнекового выравнивателя 9 агломерата имел максимальную величину прогиба δmax, равную 3 мм. В каждом примере ингибитор Q адгезии, уложенный на поде 5, имел ровность f1, равную 6 мм или меньше.

Результаты показывают следующее. В сравнительном примере 3-1, в котором третий относительный показатель скорости перемещения был равен 1, агломерат Р проходил через зазор между винтовой лопастью 12b шнекового выравнивателя 9 агломерата и подом 5, и в распределенном на нем агломерате Р наблюдалось локальное скапливание. В сравнительном примере 3-2, в котором третий относительный показатель скорости перемещения был равен 15, агломерат Р рассеивался винтовой лопастью 12b, и в агломерате Р наблюдалось локальное скапливание и участки, где частицы были уложены редко. Поэтому невозможно было уложить агломерат Р так, чтобы образовать единый слой. И наоборот, в каждом из примеров 3-1 - 3-4, в которых третьи относительные показатели скорости перемещения находились в пределах от 3 до 9, агломерат Р можно было уложить так, чтобы образовать по существу единый слой.

То есть, поскольку третий относительный показатель скорости перемещения шнекового выравнивателя 9 агломерата, который определяется уравнением (3), приведенным выше, регулируют так, чтобы он находился в пределах от 2 до 10, агломерат Р не рассеивается винтовой лопастью 12b выравнивателя 9 агломерата и не проходит под винтовой лопастью 12b. Поэтому агломерат Р может быть уложен так, чтобы образовать по существу единый слой.

Как было описано выше, в соответствии со способом получения гранулированного металлического железа настоящего изобретения, после или одновременно с выгрузкой гранулированного металлического железа и перед подачей на под свежего ингибитора адгезии, поверхностный слой использованного ингибитора адгезии, прилипший к поду, удаляют с использованием шнекового разгрузчика так, что остаточный использованный ингибитор адгезии, остающийся на поде, имеет ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата. В результате равномерное выравнивание по уровню вновь добавленного ингибитора адгезии не затруднено. Кроме того, когда выгружают гранулированное металлическое железо, полученное в подовой восстановительной плавильной печи с подвижным подом, достигается уменьшение количества гранулированного металлического железа, не выгруженного из пода. В результате не происходит накапливание расплавленного железа, и производство гранулированного металлического железа не замедляется.

Хотя изобретение описано подробно со ссылкой на конкретные варианты его осуществления, для специалиста в данной области техники будет очевидно, что в них может быть выполнено множество изменений и модификаций без отхода от сущности и объема настоящего изобретения.

Данная заявка основана на заявке на патент Японии № 2010-192343 от 30 августа 2010 года, полное содержание которой включено в данный документ посредством ссылки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с настоящим изобретением, в способе получения гранулированного металлического железа, который включает выравнивание по уровню ингибитора адгезии, подаваемого на под восстановительной плавильной печи с подвижным подом, подачу агломерата, включающего материал, содержащий оксид железа, и углеродистый восстановитель, на выровненный ингибитор адгезии, выравнивание по уровню агломерата, подаваемого на ингибитор адгезии, затем нагревание агломерата для восстановления и расплавления оксида железа, содержащегося в агломерате, для получения гранулированного металлического железа и выгрузку полученного гранулированного металлического железа с использованием шнекового разгрузчика, при этом выравниватель ингибитора адгезии, выравниватель агломерата, разгрузчик и физическое состояние материалов, находящихся на поде, оптимизируют, чтобы таким образом обеспечить выравнивание по уровню агломерата в единый слой, и в результате агломерат подвергается равномерной термической обработке, чтобы обеспечить получение высококачественного гранулированного металлического железа в соответствующем объеме.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

P: Агломерат (исходный материал для получения гранулированного металлического железа)

P1: Гранулированное металлическое железо

Q: Ингибитор адгезии

Q1: Использованный ингибитор адгезии

Qf: Средняя поверхность распределенного ингибитора адгезии

f1: Ровность ингибитора адгезии

S: Зазор

θ: Угол наклона

δmax: Максимальная величина прогиба

1: Печь с вращающимся подом

2: Внешняя кольцеобразная стенка

3: Внутренняя кольцеобразная стенка

4: Потолочная часть

5: Вращающийся под

6: Устройство подачи ингибитора адгезии

7: Устройство подачи агломерата

6а, 7а: Ленточный транспортер

6b, 7b: Приемный бункер

8: Шнековый выравниватель ингибитора адгезии

9: Шнековый выравниватель агломерата

10: Шнековый разгрузчик

11, 12, 13: Шнек

11а, 12а, 13а: шнековый вал

11b, 12b, 13b: Винтовая лопасть

13b-1: Разделенная лопасть

14: Подшипник

15а: Болт

15b: Гайка

16: Лапка

17: Цилиндр с электроприводом для поднятия/опускания вала

Реферат

Изобретение относится к получению гранулированного металлического железа. Способ включает выравнивание по уровню ингибитора адгезии, подаваемого на под восстановительной плавильной печи с подвижным подом, подачу агломерата, включающего материал, содержащий оксид железа, и углеродистый восстановитель, на ингибитор адгезии, выравнивание по уровню агломерата, подаваемого на ингибитор адгезии. Осуществляют нагревание агломерата для восстановления и расплавления оксида железа, содержащегося в агломерате, для получения гранулированного металлического железа, и его выгрузку с использованием шнекового разгрузчика. Причем ингибитор адгезии, подаваемый на под, равномерно распределяют с использованием шнекового выравнивателя ингибитора адгезии так, что выровненный ингибитор адгезии имеет ровность, соответствующую 40% или меньше среднего диаметра частицы агломерата, и агломерат, подаваемый на ингибитор адгезии, равномерно укладывают с использованием шнекового выравнивателя агломерата так, что агломерат образует единый слой. В результате агломерат подвергается равномерной термической обработке, чтобы обеспечить получение высококачественного гранулированного металлического железа в соответствующем объеме. 7 з.п. ф-лы, 8 ил., 3 табл., 3 пр.

Формула

выравнивание по уровню ингибитора адгезии, подаваемого на под подовой восстановительной плавильной печи с подвижным подом,

подачу агломерата, включающего материал, содержащий оксид железа и углеродистый восстановитель, на выровненный ингибитор адгезии,

выравнивание по уровню агломерата, подаваемого на ингибитор адгезии,

затем нагревание агломерата для восстановления и расплавления оксида железа, содержащегося в агломерате, для получения гранулированного металлического железа, и

выгрузку полученного гранулированного металлического железа с использованием шнекового разгрузчика,

причем ингибитор адгезии, подаваемый на под, равномерно распределяют с использованием шнекового выравнивателя ингибитора адгезии с обеспечением ровности распределенного ингибитора адгезии, соответствующей 40% или меньше среднего диаметра частицы агломерата, а

агломерат, подаваемый на ингибитор адгезии, равномерно укладывают с использованием шнекового выравнивателя с образованием единого слоя агломерата.

первый относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового выравнивателя ингибитора адгезии) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (1),

второй относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового разгрузчика) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (2).

третий относительный показатель скорости перемещения

= (внешний диаметр (в мм) шнека шнекового выравнивателя агломерата) × тангенс (угла наклона (в градусах) × (количество витков) × (скорость вращения шнека (в об/мин)) × π/60/(скорость перемещения в центре пода (в мм/с)) (3).

Комментарии