Способ получения оптического поликристаллического селенида цинка - RU2619321C1

Код документа: RU2619321C1

Чертежи

Описание

Изобретение относится к оптическим материалам и способам получения изделий из них, конкретно к конструкционным изделиям ИК оптики, обеспечивающим, наряду с основной функцией - пропусканием излучения в требуемом спектральном диапазоне, защитные функции приборов и устройств от воздействий внешней среды (динамическая пыль, осадки, давление набегающего воздушного потока, резкое охлаждение).

Известны оптические изделия в виде обтекателей, для которых используют, например, магний фтористый (MgF2), алюмомагниевую шпинель (MgAl2O4). Как способ изготовления применяется горячее одноосное прессование в вакууме (Волынец Ф.К. Способы изготовления, структура и физико-химические свойства оптической керамики // Оптико-механическая промышленность, 1973, №9, с. 48-61; Мальцев М.В., Удалова Л.В., Бессонова Н.А., Наумова И.А. // Многофункциональная оптическая керамика из алюмомагниевой шпинели // Оптический журнал, 1993, №1, с. 55-56).

Способ горячего прессования является одним из хорошо освоенных методов получения оптических поликристаллов. Учитывая общность поликристаллических оптических материалов с керамическими по структуре и механическим свойствам, эти материалы получили название «оптических керамик». Способ получения оптических керамик методом горячего прессования в основных чертах сводится к следующему:

1. Пресс-форма готовится для горячего прессования путем напыления на ее рабочие поверхности либо коллоидного графита в виде водной суспензии (аквадаг), либо нитрида бора в бензине. Суспензия, в виде тонкого слоя после высыхания, предотвращает прилипание образца к пресс-форме.

2. Навеска порошкообразного сырья (MgF2, MgAl2O4), предварительно высушенного, загружается в пресс-форму между двумя графитовыми дисками. Такая загрузка обеспечивает плотную герметизацию (исключается окисление), а также уменьшает потери порошка за счет улета при вакуумировании и сублимации при температуре прессования.

3. После загрузки пресс-формы порошок подвергается холодному прессованию. Печь монтируют на гидравлическом прессе, прилагают давление, затем подвергают вакуумированию. Когда остаточное давление достигнет 0,5 мм рт.ст. или менее, включают нагрев и пресс-форма с навеской нагревается без приложения давления.

4. Затем температуру поднимают до температуры горячего прессования и прилагают давление. После выдержки под давлением его снимают и отключают нагрев.

5. После извлечения образца из установки его подвергают отжигу и последующей холодной обработке - шлифовке, полировке.

Известен оптический материал - лейкосапфир (Al2O3) - и способы его получения в виде обтекателей и линз (Мусатов М.И. Создание в Государственном Оптическом Институте им. С.И. Вавилова метода выращивания крупногабаритных кристаллов оптического лейкосапфира // Оптический журнал, 2009, т. 76, №2, с. 67-70; Ветров В.Н., Игнатенков Б.А., Письменный В.А., Дукельский К.В. Способ получения оптических линз из лейкосапфира // Патент РФ №2377614, опубл. 27.12.2009).

Однако применение изделий из указанных материалов имеет принципиальное ограничение по спектральной области их прозрачности, которая простирается не далее среднего ИК диапазона (λ<6 мкм). Данное ограничение снижает обнаружительные способности оптико-электронного прибора.

Известен оптический материал - селенид цинка, у которого длинноволновая граница пропускания ИК излучения составляет около 15 мкм. Известны изделия из селенида цинка и способ их изготовления. Например, фирма Eastman Kodak изготовила из селенида цинка (Иртран-4) методом горячего прессования обтекатели диаметром 100 мм. При изготовлении обтекателей их подвергали после прессования отжигу для снятия внутренних напряжений (Шнейдерман Я.А. Материалы для инфракрасных систем сверхзвуковых самолетов и ракет. (Обзор) // Зарубежная радиоэлектроника. 1967, №7, с. 94-117). Применение способа горячего прессования ограничено, поскольку максимальный размер изделия равняется 12,7 см. Чтобы получить обтекатели больших габаритов был разработан метод соединений плавлением или сваркой отдельных секций в мозаичную конструкцию. Однако данный метод не представляется технологичным, т.к. требует индивидуальной подгонки отдельных секций друг к другу.

Мозаичная структура обтекателя из селенида цинка предложена также в патенте «Аэродинамический обтекатель» (патент РФ №143259 на полезную модель, опубл. 20.07.2014, МПК B64D 29/04, G02B 1/00. Отдельные фрагменты (лепестки) обтекателя выполнены из поликристаллического селенида цинка. Как и в предыдущем случае, конструкция обтекателя требует индивидуальной подгонки отдельных секций (лепестков) друг к другу. Склейка отдельных секций между собой и с металлическим корпусом производится герметиком «Виксинт» У-2-28. Авторы утверждают, что конструкция аэродинамического обтекателя выдержит действие на него эксплуатационных механических и термических нагрузок.

Эффективным способом устранения дефектов различной природы и улучшения качества изделий, в частности металлических, является применение горячего изостатического прессования (ГИП). Так, например, известен способ обработки отливок из жаропрочных никелевых сплавов (патент РФ №2380454, опубл. 27.01.2010, МПК C22F 1/10, C21D 1/78). Способ состоит в обработке отливок по двухступенчатому режиму. На первой ступени отливки нагревают до температуры 950-1075°С и выдерживают при этой температуре и давлении аргона 100-150 МПа в течение 0,75-2 часов. На второй - нагревают до меньшей температуры с подъемом давления рабочей среды до 150-200 МПа и выдерживают при этой температуре и давлении в течение 1-3 часов. Практическим результатом является повышение механических свойств и служебных характеристик отливок при одновременном уменьшении длительности процесса их производства.

ГИП используется для обработки оптических материалов (патент РФ №2221906, опубл. 20.01.2004, МПК С30В 25/00, С30В 29/48, С30В 29/48, С23С 16/30, С23С 16/56). Способ получения поликристаллического сульфида цинка касается обработки монолитных образцов, используемых в оптике видимого и ИК излучения в качестве материала для конструкционных оптических элементов. В частности, способ включает газостатическую обработку ZnS при 940-980°С и давлении 890-2000 атм. Оптический материал, полученный предлагаемым способом, характеризуется модулем Юнга 93 ГПа, величиной оптического пропускания на длине волны 0,5 мкм 67% (для образца толщиной 3,5 мм), прочностью 95 МПа и микротвердостью 2 ГПа.

Известен способ выращивания монокристаллического карбида кремния (SiC) методом сублимации (патент РФ №2405071, опубл. 27.11.2010, МПК С30В 23/00, С30В 29/36). Карбид кремния используется в микроэлектронике для изготовления интегральных микросхем и критичен к наличию дефектов, обусловленных попаданием макрочастиц углерода в его структуру. С целью устранения дефектов данного типа предложен барьерный уловитель углерода, в качестве которого используют не менее двух перекрывающихся пластин, выполненных из жаропрочного материала и установленных параллельно основанию тигля.

Наиболее близким к заявляемому является способ получения оптических поликристаллических блоков селенида цинка по патенту РФ №2019586, опубл. 15.09.1994, МПК С30В 23/00, С30В 29/48. Сущность способа-прототипа: порошок селенида цинка в количестве 5 кг, содержащий кремний в количестве 4⋅10-3 масс. %, загружают в графитовый контейнер для сублимации. Контейнер закрывают крышкой-подложкой, помещают в камеру, которую откачивают до 10-4 мм рт.ст. и нагревают до 1030°С. По окончании процесса возгонки нагрев прекращают, охлаждают контейнер до комнатной температуры. Выращенный блок селенида цинка подвергают шлифовке и полировке. Блок имеет коэффициент пропускания 70-71% при длине волны 10,6 мкм.

Недостатком данного способа является ограниченный диапазон заявленного спектрального пропускания (λ=10,6 мкм), что ограничивает функциональные возможности его применения в оптико-электронных приборах. В качестве параметров оптического качества следует считать спектральное пропускание и однородность по спектральному пропусканию. Кроме того, воспроизводимость технологии зависит от качества исходного порошкообразного сырья и способа введения в него кремния, что, очевидно, сказывается на проценте выхода годного продукта и его коммерческой стоимости. Данным способом выращены плоские заготовки, изготовление заготовок линз и обтекателей не заявлено.

Техническая задача предлагаемого изобретения состоит в изготовлении монолитной заготовки в виде круглой пластины или сферического вогнутого сегмента (линзы, обтекателя) из поликристаллического селенида цинка, обладающей повышенной химической чистотой и оптической однородностью по спектральному пропусканию по всей площади выращенной заготовки, расширенным спектральным диапазоном прозрачности с высоким пропусканием в видимой и ИК областях спектра в оптических деталях, изготовленных из данных заготовок.

Решение указанной задачи достигается тем, что монолитную (цельную) заготовку - пластину, линзу или обтекатель - из поликристаллического селенида цинка получают из газовой фазы физическим осаждением пара на нагретую подложку, внутренняя поверхность которой является плоской или выполнена в виде части вогнутой сферы с заданными диаметром и высотой, с последующим горячим изостатическим прессованием полученной заготовки при высокой температуре под давлением инертного газа (например, аргона).

Способ получения оптического поликристаллического селенида цинка включает выращивание заготовок селенида цинка путем испарения (возгонки) исходного порошкообразного или компактированного сырья, конденсацию паров на нагретую подложку, а в отличие от прототипа в контейнере для выращивания заготовок селенида цинка дополнительно осуществляют очистку конденсата путем промежуточной конденсации пара при его пропускании через лабиринт, образованный в рабочем пространстве контейнера в виде пластины с 2-сторонними выступами, с помощью чего прохождение пара к подложке происходит по непрямолинейной извилистой траектории, способствующей очистке конденсата от твердых примесей, и далее через фильтр из углеграфитовой ткани, закрепленный между графитовыми кольцами, с последующим реиспарением и переносом пара на подложку, причем конденсация пара происходит на подложку, нагретую до 1030-1070°С, со скоростью 0,2-0,5 мм/час, после чего выращенную заготовку селенида цинка охлаждают и извлекают из ростовой установки, помещают в установку-газостат и проводят горячее изостатическое прессование при давлении инертного газа 150-200 МПа и температуре 1050-1150°С в течение 2-3,5 часов.

В различных вариантах используют подложку в виде плоской пластины или в виде сферического сегмента.

Технологические режимы подобраны опытным путем при достижении наилучшего результата поставленной задачи.

Получение заготовок селенида цинка с улучшенными показателями по химической чистоте и оптическим характеристикам обусловлено совокупностью существенных признаков предложенного способа, в котором прохождение пара через специальную зону очистки обеспечивает улавливание твердых частиц и конденсацию примесей, а применение горячего изостатического прессования обеспечивает повышение оптического качества.

Эффективность процессов, совокупность которых приводит к повышению химической чистоты поликристаллических заготовок селенида цинка, обеспечивает специально сконструированное пространство прохождения пара селенида цинка до его осаждения на подложку.

На Фиг. 1 в качестве примера для реализации способа представлен контейнер для выращивания плоских заготовок из поликристаллического селенида цинка. Конструкция контейнера выполнена разъемной и функционально представляет совокупность зон испарения, очистки и конденсации. Зона очистки состоит из лабиринта, образованного в рабочем пространстве контейнера в виде пластины 1 с выступами, которые служат уловителем твердых частиц сырья, примесей (например, оксида цинка) и графита, захваченных потоком пара. Непрямолинейное истечение потока пара относительно подложки уменьшает кинетическую энергию (скорость) твердых частиц и приводит к их улавливанию.

Основным источником примеси в конденсате являются тонкодисперсные частицы на поверхности испаряющегося селенида цинка, захватываемые потоком пара. Их улавливание осуществляется фильтром 2, на котором конденсируется пористый слой конденсата.

Фильтр закреплен между двумя графитовыми кольцами 3. Изменение диаметра фильтра и колец позволяет изменять толщину и пористость промежуточного слоя конденсата. Экспериментально установлено, что в процессе испарения вещества, фильтрации и конденсации пара на разогретую подложку происходит очистка селенида цинка: практически полностью удаляются примеси оксидов металлов и избыточных компонентов, в 1,5-2 раза снижается содержание примесей тяжелых металлов; практически не изменяется содержание примесей магния, алюминия, кремния и титана. Степень очистки от примесей труднолетучих металлов зависит от температуры в зоне испарения, в зоне фильтра и от площади поверхности испарения, а точнее от накапливания этих примесей на поверхности остающегося в испарителе вещества. С уменьшением температуры в зоне испарения и скорости потока пара, с увеличением площади испарения чистота конденсата возрастает.

Горячее изостатическое прессование (ГИП) представляет собой совместное воздействие на обрабатываемый материал тепла и давления, передаваемых через инертную среду. Предполагается, что ГИП уменьшает пористость за счет схлопывания пустот, способствует удалению включений инородной фазы из объема на поверхность, делает возможной диффузию дефектов на поверхность.

Технический результат, обусловленный новой совокупностью признаков, подтвержден опытным путем и приводит к повышению оптического качества заготовок поликристаллического селенида цинка:

- расширению спектрального диапазона пропускания в сторону коротких длин волн;

- повышению оптической однородности по пропусканию.

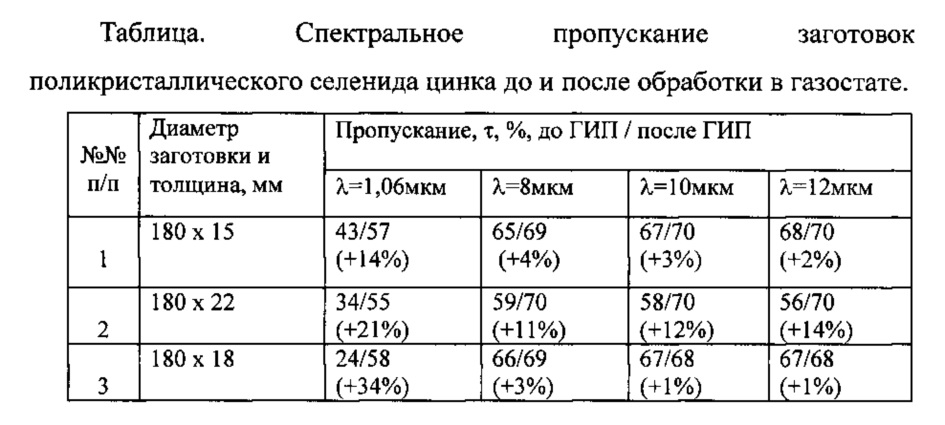

Спектральный коэффициент пропускания поликристаллического селенида цинка представлен на Фиг. 2. Коэффициент пропускания до и после ГИП представлен в Таблице.

На чертежах представлены:

Фиг. 1 - контейнер для выращивания плоских заготовок из поликристаллического селенида цинка;

Фиг. 2 - спектральный коэффициент пропускания поликристаллического селенида цинка, полученного новым способом;

Фиг. 3 - циклограмма ГИП заготовки из поликристаллического селенида цинка.

Конкретный пример осуществления заявляемого способа

В контейнер для выращивания поликристаллических заготовок селенида цинка загружают 30 кг сырья селенида цинка в виде порошка или компактированного конгломерата. После сборки контейнер устанавливают в печь, осуществляют вакуумирование и последующий нагрев. Сырье нагревают до температуры испарения (возгонки), при которой образующийся пар начинает перемещаться в направлении подложки и проходит через зону очистки (лабиринт и фильтр). В лабиринте происходит задержка и накопление твердых частиц примесей в объеме промежуточного конденсата и последующее прохождение паров через углеграфитовую ткань, на внутренней поверхности которой образуется пористый конденсат, выполняющий функцию фильтрующего элемента. После прохождения фильтрующего элемента пар конденсируется на подложке, которая выполнена в виде пластины или вогнутой части сферы (мениска).

Процесс выращивания заготовки проводят в вакууме при остаточном давлении 1,33⋅10-1 Па, температуре подложки 1070°С и скорости конденсации 0,35 мм/час. Регулируемое охлаждение осуществляют до 600°С со скоростью 60 град/час и заканчивают инерционным охлаждением всей установки до комнатной температуры.

После охлаждения полученную заготовку из селенида цинка извлекают из установки выращивания, помещают в установку-газостат и подвергают горячему изостатическому прессованию (ГИП). Циклограмма процесса ГИП поликристаллической заготовки селенида цинка представлена на Фиг. 3, где показаны изменение температуры заготовки и давления инертного газа (аргона) в газостате во времени.

Предлагаемым способом изготовлены монолитные пластины, обтекатели и линзы из поликристаллического селенида цинка.

Вариант 1. Изготовлена пластина диаметром 350 мм, толщиной 30 мм.

Вариант 2. Изготовлен обтекатель диаметром 150 мм, толщиной 9 мм и наружной стрелкой прогиба 45 мм (150×9×45 мм).

Вариант 3. Изготовлена линза диаметром 230 мм, толщиной 15-18 мм и наружной стрелкой прогиба 60 мм (230×15×60 мм).

Реферат

Изобретение относится к конструкционным изделиям ИК-оптики, обеспечивающим, наряду с основной функцией пропускания излучения в требуемом спектральном диапазоне, защитные функции приборов и устройств от воздействий внешней среды. Способ включает выращивание заготовок селенида цинка путем испарения исходного порошкообразного или компактированного сырья, конденсацию паров на нагретую подложку, для чего в контейнере для выращивания заготовок селенида цинка дополнительно осуществляют промежуточную конденсацию паров, обеспечивая пропускание паров через лабиринт, образованный в рабочем пространстве контейнера, в виде пластины с выступами, с помощью чего прохождение пара к подложке происходит по непрямолинейной извилистой траектории, способствующей очистке конденсата от твердых примесей, и далее через фильтр из углеграфитовой ткани, закрепленный между графитовыми кольцами, с последующим реиспарением и переносом пара на подложку, причем конденсация паров происходит на подложку, нагретую до 1030-1070°С, со скоростью 0,2-0,5 мм/час, после чего выращенную заготовку селенида цинка охлаждают и извлекают из ростовой установки, помещают в установку-газостат и проводят горячее изостатическое прессование при температуре 1050-1150°С и давлении инертного газа 150-200 МПа в течение 2-3,5 часов. Технический результат изобретения состоит в изготовлении монолитной заготовки в виде круглой пластины или сферического вогнутого сегмента из поликристаллического селенида цинка, обладающих повышенной химической чистотой и оптической однородностью по спектральному пропусканию по всей площади выращенной заготовки, расширенным спектральным диапазоном прозрачности с высоким пропусканием в видимой и ИК-областях спектра в оптических деталях, изготовленных из данных заготовок. 2 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

Комментарии