Усовершенствованное устройство экстракции серосодержащих соединений, содержащее периодический реактор предварительной обработки, и реактор, работающий в режиме вытеснения предварительной обработки - RU2605087C2

Код документа: RU2605087C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области экстракции серосодержащих соединений, таких как меркаптаны, COS и H2S, из углеводородной фракции. Эту селективную экстракцию осуществляют, приводя в контакт углеводородное сырье в жидкой фазе с раствором гидроксида натрия.

Уровень техники

Экстракция серосодержащих соединений из углеводородной фракции (бензин, сжиженный нефтяной газ и т.д.) путем экстракции в системе "жидкость-жидкость" с использованием раствора гидроксида натрия хорошо известна в уровне техники. В случае, когда большинство сернистых соединений представляет собой меркаптаны или тиолы, очень распространен способ, состоящий в осуществлении экстракции серосодержащих соединений раствором гидроксида натрия, циркулирующим в контуре, как описано в патенте US 4081354. Серосодержащие соединения типа меркаптана диссоциируют в гидроксиде натрия с образованием тиолятов натрия. После экстракции раствор гидроксида натрия, содержащий тиоляты натрия, окисляют на воздухе в присутствии раствора катализатора, например, на основе фталоцианина кобальта. В результате соединения типа тиолятов натрия превращаются в дисульфиды. Раствор гидроксида натрия, обогащенный дисульфидом, приводят в контакт с углеводородной фазой, что позволяет экстрагировать дисульфиды и, таким образом, регенерировать гидроксид натрия, который можно повторно использовать в колонне экстракции, работающей в режиме "жидкость-жидкость". Параметры процесса окисления выбирают таким образом, чтобы окислить почти все тиоляты натрия, присутствующие в гидроксиде натрия. Таким образом, этот способ позволяет частично или полностью обессерить углеводородную фракцию и создать поток органических соединений с большим количеством соединений серы.

Одной проблемой, присущей этому способу, является то, что некоторые химические соединения, такие как COS или H2S, в присутствии гидроксида натрия необратимо образуют соли, которые накапливаются в контуре, по которому циркулирует поток раствора гидроксида натрия. Слишком большое количество солей в контуре раствора гидроксида натрия в конечном счете ухудшает его характеристики. Поэтому контур регулярно подвергают промывке и вносят необходимые добавки. Другая очень распространенная практика состоит в осуществлении предварительной обработки углеводорода, до экстракционной колонны, в камере, содержащей раствор гидроксида натрия. Целью этой предварительной обработки является удалить часть серосодержащих соединений, в частности соединений, образующих соли. Раствор гидроксида натрия, используемый в ходе предварительной обработки, не регенерируют. Этап предварительной обработки может быть реализован в отдельной ячейке или в той же, что и экстракционная колонна, если последняя разделена на 2 отдельные емкости, как описано в патенте US 6749741.

Таким образом, экстракцию серосодержащих соединений обычно осуществляют в два этапа:

- этап предварительной обработки: экстракция остаточных COS и H2S;

- этап непрерывной противоточной экстракции меркаптанов: этот этап осуществляется по схеме ниже по потоку предварительной обработки.

Предварительную обработку обычно осуществляют в периодическом режиме путем подачи сырья в емкость, наполненную раствором гидроксида натрия, который периодически заменяют. Вследствие периодического режима предварительной обработки концентрация гидроксида натрия со временем снижается, как и его экстракционная способность. Когда результаты предварительной обработки становятся неудовлетворительными, водную фазу, содержащую гидроксид натрия, обновляют, что можно делать, например, от 1 до 10 раз в месяц в зависимости от способов и размера камеры, используемой для предварительной обработки. Начальную концентрацию гидроксида натрия обычно устанавливают в интервале от 2% до 10 мас. %.

Экстракция раствором гидроксида натрия в противоток углеводородной фракции, выходящей с предварительной обработки, может быть реализована в экстракционных колоннах различного типа. Известно множество технологий, например описанных в Handbook of Solvent Extraction (Справочник по экстракции растворителями), Krieger Publishing Company, 1991. Эти колонны обычно разработаны с возможностью обеспечения по меньшей мере 2 теоретических ступеней экстракции. Одна часто применяемая технология экстракционных колонн представляет собой технологию с перфорированными переточными тарелками, так как экстракция раствором гидроксида натрия в режиме противотока часто проводится при намного более низком расходе гидроксида натрия, чем расход углеводорода. Соотношение между объемными расходами углеводорода и гидроксида натрия может изменяться от 5 до 40. Количество гидроксида натрия в контуре обычно устанавливают на уровне от 15 до 25 мас. %.

Периодический режим предварительной обработки выгоден максимальным повышением эффективности обработки по сравнению с непрерывным режимом работы реактора, работающего в режиме идеального смешения. Поэтому количество COS и H2S после этапа предварительной обработки в среднем намного снижается. Напротив, концентрации серосодержащих соединений, выходящих с предварительной обработки, в том числе преобладающих соединений типа меркаптанов, колеблются в зависимости от возраста раствора гидроксида натрия, использующегося в камере предварительной обработки. Так, например, могут наблюдаться суммарные колебания количества серы на входе противоточной экстракционной колонны в диапазоне от однократной до двукратной величины.

Колебания концентраций вызывают много проблем, так как этапы экстракции меркаптанов, окисления тиолятов натрия и регенерации гидроксида натрия протекают в установившемся режиме. Таким образом, может возникнуть несколько проблем:

1) По мере выработки раствора гидроксида натрия, используемого на предварительной обработке, количество меркаптанов, выходящих с предварительной обработки, может становиться таким же высоким, как и на входе на стадию предварительной обработки, и даже выше из-за высаливания меркаптанов, связанного с накоплением большого количества тиолятов натрия и слишком низкой концентрации гидроксида натрия. Таким образом, на входе в экстракционную колонну, работающую в противоточном режиме, могут иметь место повышенные амплитуды колебаний суммарных концентраций серы, что потенциально может приводить к падению эффективности экстракции жидкость-жидкость в колонне, если расход гидроксида натрия в контуре недостаточен для обработки максимальных концентраций. Кроме того, колебания количества меркаптанов в углеводороде вызывают затем колебания количества тиолятов натрия в гидроксиде натрия в кубе экстракционной установки. Слишком высокая концентрация тиолятов натрия в устройстве окисления может привести к частичному превращению в дисульфид и, таким образом, к возвращению тиолятов натрия в большом количестве в регенерированный гидроксид натрия в голове экстракционной колонны. Это также может ухудшить эффективность экстракционной колонны.

2) Напротив, в начале цикла предварительной обработки углеводород, входящий в экстракционную колонну, работающую в режиме противотока, содержит малое количество серы, то есть концентрация тиолятов натрия в гидроксиде натрия в кубе экстракционной колонны низкая. В таком случае в устройстве окисления количество воздуха является чрезмерным. Кислород, растворенный в гидроксиде натрия, не расходуется на окисление остаточного количества тиолятов натрия, а возвращают напрямую в экстракционную установку вместе с регенерированным гидроксидом натрия. Кислород, присутствующий в регенерированном гидроксиде натрия, может затем реагировать с меркаптанами и образовывать дисульфиды внутри экстракционной установки. Затем эти дисульфиды экстрагируются углеводородной фазой, подлежащей очистке, непосредственно в экстракционной колонне, так что суммарная эффективность способа снижается.

Таким образом, флуктуации концентрации серосодержащих соединений в углеводородной фракции, подлежащей очистке, потенциально могут снижать эффективность способа, что выражается в увеличении концентраций серосодержащих соединений в углеводородной фазе, выходящей из противоточной экстракционной колонны.

Краткое описание чертежей

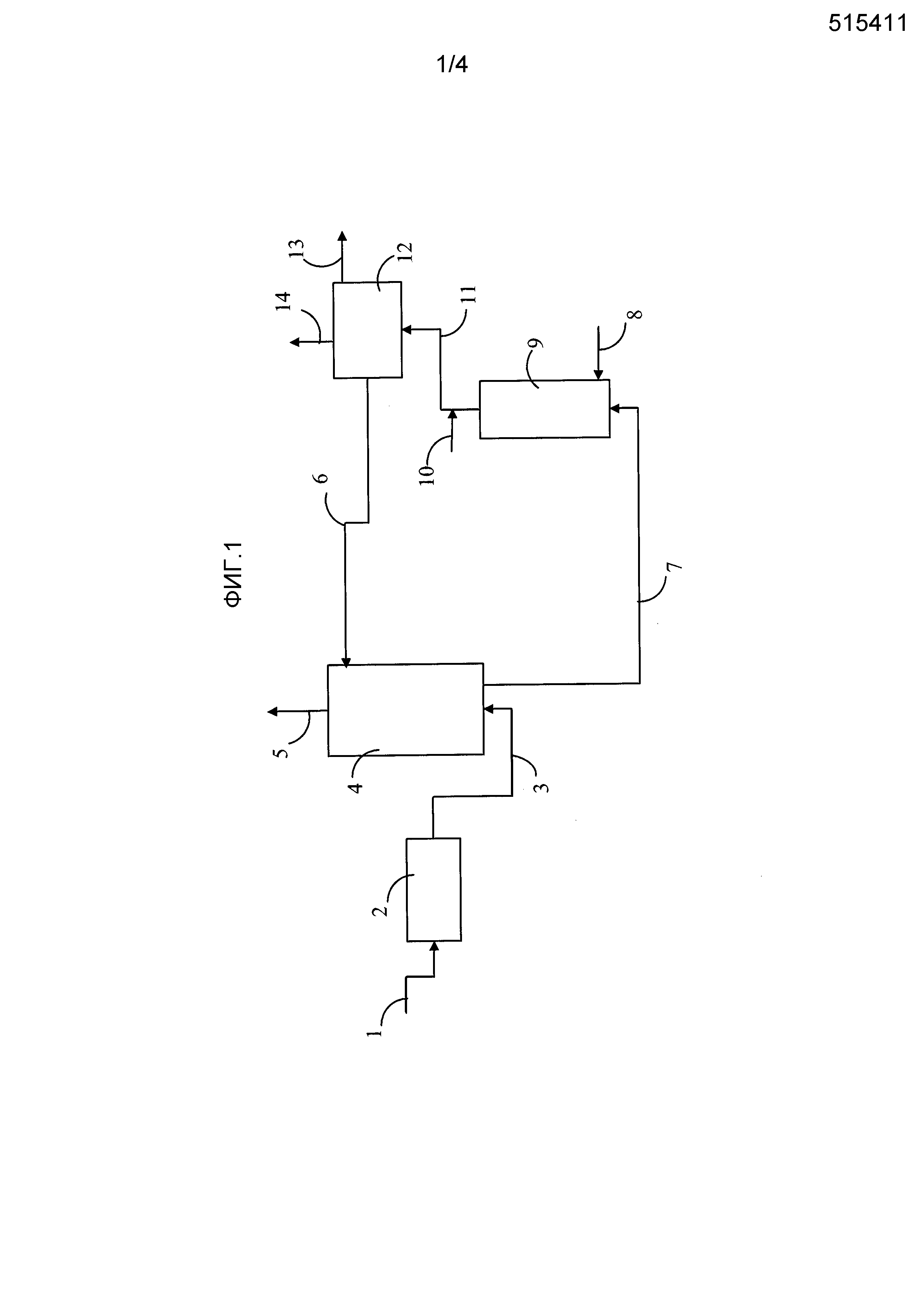

Фигура 1 показывает вариант устройства согласно уровню техники. Предварительную обработку проводят в единственной камере (2). В экстракционную колонну (4) подается сырье с предварительной обработки (3) и регенерированный гидроксид натрия (6). Контур регенерации гидроксида натрия состоит из устройства окисления (9) и трехфазного декантатора (12), позволяющего удалить воздух, вводимый в точке (8) и выводимый в точке (14), из органической фазы, вводимой в точке (10) и выводимой в точке (13), целью чего является экстрагировать дисульфиды, образованные в окислительном устройстве. Регенерированный раствор гидроксида натрия повторно поступает в экстракционную колонну по линии (6).

Фигура 2 показывает вариант изобретения, в котором предварительная обработка проводится в два этапа: первый периодический этап (2) и второй этап в прямоточном реакторе непрерывного действия (16), работающем в режиме вытеснения. Свежий гидроксид натрия вводится в реактор (16) в точке (15). Смесь гидроксида натрия и углеводородной фазы разделяется в декантаторе (17), затем углеводородную фазу подают в нижнюю часть экстракционной колонны (4). Контур регенерации гидроксида натрия соответствует изображенному на фигуре 1. Часть раствора гидроксида натрия после предварительной обработки отводят по линии (18).

Фигура 3 показывает пример изменений количества серы в форме меркаптана (жирная линия), серы в форме COS (пунктир) и в форме H2S (тонкая линия) в углеводородной фазе на выходе экстракционной колонны в продолжение всего периода использования гидроксида натрия в способе согласно уровню техники с единственным реактором периодического действия для предварительной обработки гидроксидом натрия.

Фигура 4 показывает пример изменений количества серы в форме меркаптана (жирная линия), серы в форме COS (пунктир) и в форме H2S (тонкая линия) в углеводородной фазе на выходе экстракционной колонны в продолжение всего периода использования гидроксида натрия на ступени системы предварительной обработки способа по изобретению в периодическом режиме.

Краткое описание изобретения

Способ по изобретению предлагает частично устранить проблемы эффективности экстракции, связанные с флуктуациями количества серосодержащих соединений в потоке, полученном на выходе предварительной обработки. Целью изобретения является осуществить предварительную обработку, которая обеспечивает меньшую флуктуацию концентраций серосодержащих соединений, чем при предварительной обработке, описанной в уровне техники, при одновременном улучшении ее эффективности.

Согласно изобретению предварительная обработка углеводородного сырья проводится в 2 этапа:

- один этап, осуществляемый в периодическом режиме, с объемом, составляющим примерно половину объема на этапе предварительной обработки согласно уровню техники,

- и второй этап, осуществляемый в непрерывном режиме.

Второй этап предварительной обработки, называемый здесь непрерывным, осуществляется в реакторе с прямоточной подачей, работающем в режиме восходящего или нисходящего потока, между углеводородной фазой, которую требуется очистить, и фазой раствора гидроксида натрия. Обе эти фазы находятся в контакте в реакторе, что позволяет осуществить экстракцию различных кислых химических соединений, присутствующих в углеводороде.

Использующийся здесь гидроксид натрия может быть в форме нового раствора гидроксида натрия, с концентрацией от 5% до 21%, но может быть также раствором отработанного гидроксида натрия, отобранного из главного контура процесса экстракции, например, при промывке, осуществляемой для обновления гидроксида натрия.

Неожиданно оказалось, что решение с предварительной обработкой, состоящей из первого реактора периодического действия, с последующим вторым реактором вытеснения было более эффективным, чем единственный периодический реактор, согласно уровню техники, с эквивалентным размером, потребляющий такое же количество гидроксида натрия.

Реактор по изобретению демонстрирует также улучшенные характеристики по сравнению с реактором непрерывного действия идентичного размера при одинаковом расходе гидроксида натрия.

Согласно одному предпочтительному варианту изобретения, непрерывный этап реализуется в проточном реакторе вытеснения. Режим вытеснения для реактора означает, что фазы перемещаются в определенном предпочтительном направлении, так что составы двух фаз постепенно изменяются от входа к выходу реактора и не происходит продольного перемешивания между фазами разных реакционно-способных соединений.

Специалисту известна работа "Технология химической реакции", издание tec&doc, которая раскрывает понятие реактора. Проточность реактора классически связывают с числом Пекле, определенным следующим образом:

где U означает среднюю скорость прохождения углеводорода через реактор, L означает длину реактора и Dax означает коэффициент продольного перемешивания углеводорода в реакторе. Обычный диапазон числа Пекле составляет 1 Предпочтительно, диапазон числа Пекле в рамках настоящего изобретения составляет 3 Линейная скорость U определяется как отношение объемного расхода углеводородной фазы к сечению реактора. Коэффициент продольного перемешивания углеводородной фазы Dax определяется измерениями методом отслеживания, например, колориметрического типа, который состоит во введении через вход реактора объема окрашенного потока и прослеживании его эволюции на выходе реактора. Форму потока на выходе, более или менее вытянутую, связывают с коэффициентом продольного перемешивания методами, хорошо известными специалисту. Предпочтительно, реактор вытеснения будет оборудован внутренними устройствами типа статического смесителя. Некоторые промышленные поставщики предлагают различные конфигурации статических смесителей. Можно назвать, в частности и без ограничений, модели статических контактных устройств типа SMX®, выпускаемых в продажу фирмой Sulzer Chemtech, или модели KMX® производства фирмы Kenics (P.A. Schweitzer, Handbook of separation techniques for chemical engineers, 3rd Ed., Me Graw Hill, NY, 1997; Theron, F.; Le Sauze, N.; Ricard, A., Turbulent liquid-liquid dispersion in Sulzer SMX mixer, Industrial and Engineering Chemistry Research 49 (2010) 623-632; Mahuranthakam, C.M.R.; Pan, Q.; Rempel, G.L., Residence time distribution and liquid holdup in Kenics® KMX static mixer with hydrogenated nitrile butadiene rubber solution and hydrogen gas System, Chemical Engineering Science 64 (2009) 3320-3328). Предпочтительно, можно также обеспечить контакт углеводородной фазы с гидроксидом натрия в реакторе вытеснения с помощью мембранного контактного устройства (Gabelman, A.; Hwang, S., Hollow fiber membrane contactors, Journal of Membrane Science 169 (1999) 61-106). Конфигурация мембраны в мембранном контактном устройстве типа полого волокна особенно хорошо подходит, так как она обеспечивает значительную компактность и позволяет независимо контролировать циркуляцию обеих контактирующих фаз. Согласно одному предпочтительному варианту способа по настоящему изобретению, гидроксид натрия, использующийся во втором реакторе вытеснения (16) предварительной обработки, поступает из контура регенерации гидроксида натрия экстракционной установки. Согласно другому еще более предпочтительному варианту, гидроксид натрия, использующийся во втором реакторе вытеснения (16) предварительной обработки, отбирают в точке, расположенной между точкой отбора раствора гидроксида натрия из экстракционной установки (4) и устройством окисления (9). Подробное описание изобретения Настоящее изобретение относится к способу экстракции серосодержащих соединений, присутствующих в углеводороде, в случае когда преобладающими серосодержащими соединениями являются меркаптаны, обозначенные RSH, например метантиол CH3SH, этантиол C2H5SH, пропантиол C3H7SH, и/или когда присутствуют также другие серосодержащие соединения, такие как сероводород H2S или сернистый карбонил COS. Фигура 1 иллюстрирует способ, применяющийся для экстракции серосодержащих соединений в соответствии с уровнем техники. Углеводородная фракция 1 входит в камеру предварительной обработки 2, предварительно заполненную раствором гидроксида натрия, разбавленным до концентрации в интервале от 2% до 10 мас. %. Обработанная углеводородная фракция выходит с этапа предварительной обработки по линии 3. Раствор гидроксида натрия в камере (2) обновляют в соответствии с рабочим циклом, составляющим от 3 до 30 дней, и в зависимости от степени старения раствора гидроксида натрия при предварительной обработке удаляется различное количество серосодержащих соединений, в том числе меркаптанов. Затем углеводород вводят в экстракционную колонну (4) снизу колонны, работающую в режиме противотока. В верхнюю часть экстракционной колонны (4) подают также регенерированный раствор гидроксида натрия (6). В таком случае концентрация гидроксида натрия составляет от 15 до 25%. Задачей колонны (4) является экстрагировать большинство меркаптанов, еще присутствующих в углеводороде. Очищенный таким образом углеводород выходит из колонны (4) по линии (5). Раствор гидроксида натрия, выходящий из колонны (4) по линии (7), называемый отработанным гидроксидом натрия, содержит соединения типа тиолятов натрия RS-Na, соответствующие экстрагированным меркаптанам, диссоциированным и рекомбинированным с ионами натрия Na+. Поток (7) входит в реактор окисления, в который подается также воздух по линии (8). Присутствие воздуха и катализатора, растворенного в растворе гидроксида натрия, способствует осуществлению реакции окисления тиолятов натрия в дисульфиды, обозначенные RSSR. Может использоваться катализатор из семейства фталоцианинов кобальта. Многофазная среда, выходящая из реактора по линии (11), поступает в камеру разделения (12). Поток (10) бензиновой фракции или другого углеводорода вводится в раствор гидроксида натрия до подачи в камеру (12), например, на линию (11). Его можно вводить также на линию (7). Этот поток обеспечивает экстракцию дисульфидов и рекуперацию путем декантации в камере (12), углеводородной фракции с очень высоким содержанием серосодержащих соединений (13). Обедненный воздух выходит из декантатора (12) по линии (14). Гидроксид натрия, регенерированный таким способом, возвращают в голову экстракционной колонны (4) по линии (6). Иногда в линию (6) включают камеру разделения, чтобы оптимизировать экстракцию дисульфидов углеводородной фракцией. В этом случае углеводородная фракция (10), использующаяся для экстракции дисульфидов, вводится в линию (6), и затем ее декантируют в дополнительную камеру разделения. Углеводородная фракция, выходящая затем из дополнительной камеры, поступает в линию (7). Фигура 2 показывает один вариант способа по изобретению. В схему процесса добавлен второй этап предварительной обработки. Этот второй этап осуществляют в реакторе вытеснения (16), в который подается углеводород, выходящий с первого этапа периодической предварительной обработки (2). В реактор (16) подают также фазу гидроксида натрия (15), нагнетаемую в линию, транспортирующую углеводород между этими двумя этапами, или нагнетаемую напрямую в реактор. Раствор гидроксида натрия имеет концентрацию от 6% до 21 мас. %. Предпочтительно, вводимый раствор гидроксида натрия имеет концентрацию гидроксида натрия от 6% до 15%, еще более предпочтительно его концентрация лежит в интервале от 6% до 10%. Предпочтительно, объем второго реактора вытеснения составляет от 0,1 до 3, предпочтительно от 0,5 до 1,5 объемов первого реактора периодического действия. Расход гидроксида натрия мал по сравнению с расходом углеводорода, отношение объемных расходов углеводородного сырья и гидроксида натрия составляет от 10 до 100000, предпочтительно от 500 до 3000. Две фазы: раствор гидроксида натрия и углеводород движутся в реакторе в прямотоке. Режим вытеснения в реакторе может быть обеспечен различными способами, например путем разделения объема реактора перегородками. Двухфазную смесь, выходящую из реактора (16), подают на декантатор (17) для отделения фазы раствора гидроксида натрия (18) от углеводородной фазы (3), которую подают на экстракционную колонну (4), работающую в режиме противотока. Гидроксид натрия (18) может повторно вводиться в некоторую точку во втором реакторе вытеснения, которая находится примерно на половине длины указанного реактора. Один вариант способа состоит в возврате части потока (18) гидроксида натрия на вход реактора вытеснения (16), чтобы повысить расход гидроксида натрия в указанном реакторе. Гидроксид натрия, использующийся во втором реакторе вытеснения (16) предварительной обработки, может отбираться из контура регенерации гидроксида натрия экстракционной установки, предпочтительно из точки (7), расположенной между точкой отбора раствора гидроксида натрия из экстракционной установки (4) и устройством окисления (9). Примеры Изобретение станет более понятным при изучении следующих примеров. Пример 1 (согласно уровню техники) Рассмотрим установку экстракции меркаптанов, присутствующих в углеводородной фазе типа сжиженного нефтяного газа, смеси алканов и алкенов с 2, 3 и 4 атомами углерода. Этот способ во всех отношениях аналогичен способу, описанному на фигуре 1. Предварительная обработка проводится в резервуаре предварительной промывки объемом 12 м3, заполненном на 2/3 раствором гидроксида натрия концентрацией 6 мас. %, обновляемым каждые 9 дней. Углеводородная фракция, подлежащая очистке, имеет расход 30 м3/ч и содержит 146 ч./млн (в весе S) метилмеркаптана, 10 ч./млн (в весе S) COS и 7 ч./млн (в весе S) H2S. Состав углеводорода на выходе с предварительной обработки в зависимости от времени определен моделированием. Содержания RSH, COS и H2S приведены на фигуре 3. Содержание RSH сильно изменяется от начала к концу срока службы гидроксида натрия, в данном случае в течение 9 дней, что является плохим показателем для функционирования процесса в целом. Напротив, обнаружено, что при предварительной обработке экстрагируется примерно 60% COS и 20% H2S, что позволяет минимизировать расход гидроксида натрия в экстракционной установке. Моделированием получено также, что среднее содержание серы в очищенном сжиженном нефтяном газе, выходящем с процесса, составляет 2,05 мас. ч./млн S. Пример 2 (согласно уровню техники) Этот пример раскрывает непрерывный вариант согласно уровню техники. Речь идет о замене этапа периодической предварительной обработки этапом, проводимым в непрерывном режиме, осуществляемом в прямоточном реакторе. Объем реактора предварительной обработки идентичен объему камеры, использовавшейся в примере 1, то есть 12 м3. Постоянное количество гидроксида натрия вводят теперь в реактор непрерывно, соблюдая нагнетаемое количество и отбираемое количество постоянным. Объем вводимого потока 6%-ного гидроксида натрия составляет 3,7·10-2 м3/ч. Преимущество этого варианта осуществления в реакторе предварительной обработки состоит, очевидно, в его стационарном режиме, то есть в стабилизации концентраций на выходе с предварительной обработки. В этом смысле данное решение является подходящим, позволяя значительно снизить среднее содержание серы в очищенном сжиженном нефтяном газе, выходящем с процесса. Моделированием определено, что среднее содержание серы в сжиженном нефтяном газе составляет 1,27 ч./млн S (по весу). Однако при этом решении возникает проблема эффективности предварительной обработки, как это иллюстрирует содержание COS в углеводородной фазе на выходе предварительной обработки, полученное моделированием. Действительно, этот режим работы оказывается малоэффективным в отношении гидролиза COS, так как на этом этапе конвертируется всего 50 мас. % входящего COS, то есть существенно меньше, чем при применении периодической предварительной обработки (пример 1). Это приводит к повышенному расходу гидроксида натрия в экстракционной установке. Таким образом, это решение с единственным реактором предварительной обработки, работающим в непрерывном режиме, не заменяет с эффективностью предварительную обработку в периодическом режиме. Пример 3 (согласно изобретению) Теперь этот же способ включает дополнительный этап предварительной обработки, проводимый в реакторе вытеснения, работающем в прямоточном режиме, как показано на фигуре 2, который находится за реактором периодической предварительной обработки. Объем реактора периодического действия составляет 6 м3, а объем реактора вытеснения равен 6 м3, так что общий объем, подлежащий предварительной обработке, такой же, как в примере 1. Реактор предварительной обработки периодического действия на 2/3 заполняют гидроксидом натрия (концентрацией 6 мас. %), обновляемым каждые 4,5 дня. Состав сырья и его расход такие же, как в примере 1. В реактор вытеснения подается гидроксид натрия (раствор 18 мас. %) с расходом 2 л/ч, так что общее количество гидроксида натрия на обоих этапах предварительной обработки такое же, как на единственном этапе предварительной обработки в примере 1. Состав углеводородной фазы, выходящей с предварительной обработки, определен моделированием, он приведен на фигуре 4 как функция времени. Колебания состава характеризуются меньшей амплитудой по сравнению с уровнем техники. Это позволяет свести к минимуму расход гидроксида натрия на уровне экстракционной установки, осуществляя при этом очень эффективную экстракцию RSH в экстракционной установке. Действительно, в результате моделирования получено, что среднее количество серы в углеводороде на выходе процесса, то есть измеренное в голове экстракционной колонны, составляет 1,23 ч./млн S (по весу). Это означает снижение уровня серы на выходе на 40% по сравнению со способом согласно уровню техники (пример 1).

Реферат

Настоящее изобретение относится к способу экстракции серосодержащих соединений из бензиновой фракции углеводородов или сжиженного нефтяного газа экстракцией в системе «жидкость-жидкость» раствором гидроксида натрия с использованием установки предварительной обработки сырья, подлежащего очистке, которая расположена до установки экстракции гидроксидом натрия. При этом установка предварительной обработки состоит из первого реактора, работающего в периодическом режиме, и последовательно расположенного второго проточного реактора, работающего в режиме вытеснения, характеризующегося числом Пеклеот 3 до 10, предпочтительно от 3 до 5, где U означает линейную скорость течения углеводородной фазы в реакторе, L - длину реактора и D- коэффициент продольного перемешивания углеводородной фазы во втором реакторе. Предлагаемый способ позволяет значительно повысить эффективность процесса очистки. 4 з.п. ф-лы, 4 ил., 3 пр.

Формула

Комментарии