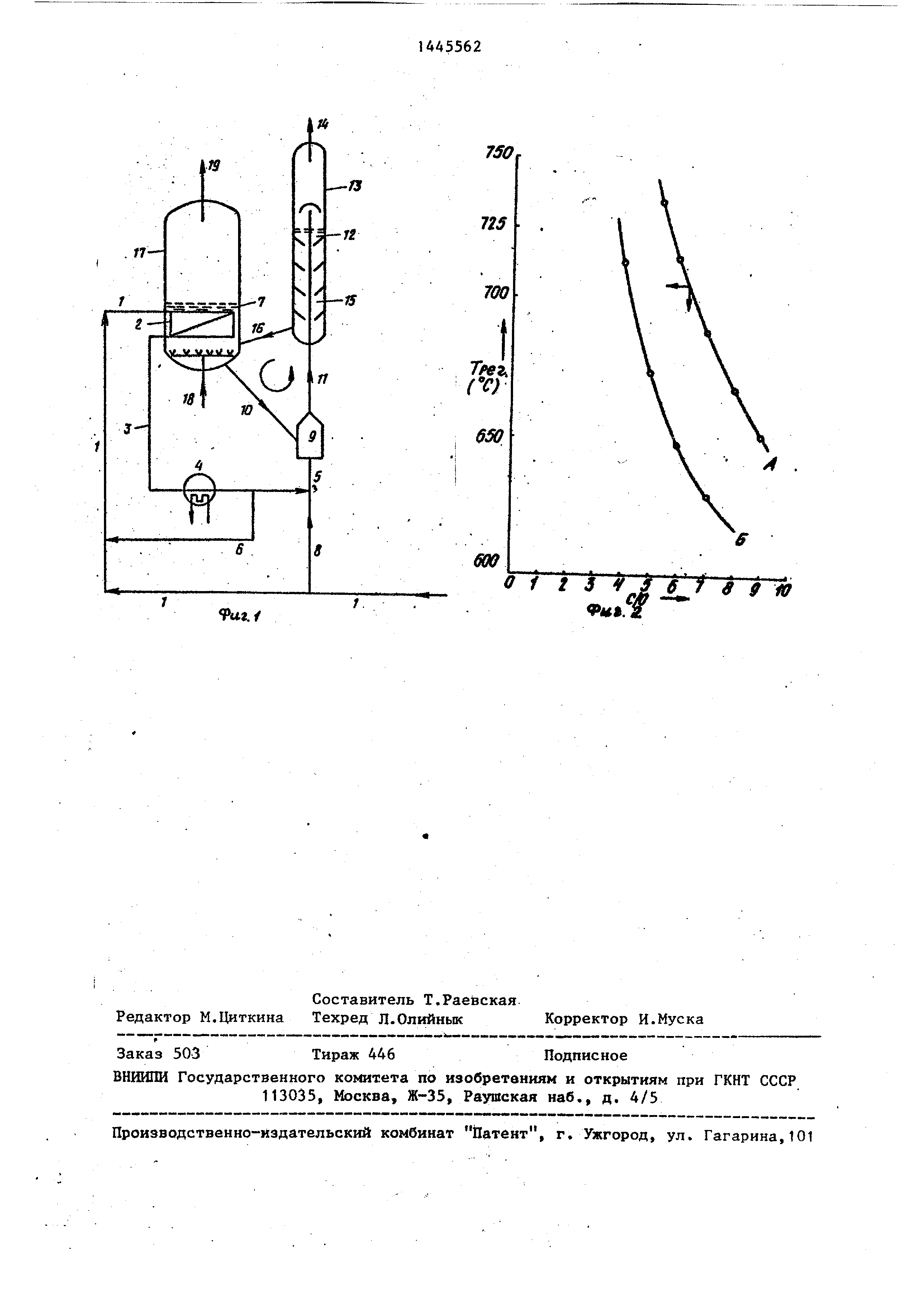

псевдоожиженный слой 12, находящийся ЗО мают поперечное сечение резервуара

в реакторном резервуаре 13, Газообразные

и испаренные жидкие продукты крекинга выводят через верхнюю часть резервуара 13 по линии 14. Линия 14

соединена с циклонами (не показаны) , „ .змеевик представляет собой самоподв которых из газового потока удаляют

захваченные твердые частицы катализатора , йозвращаемые в псевдоожиженный

слой 12 через заглубленные стояки (не показаны). Частицы отработавшего

катализатора отделяют от любых приставших углеводородов в отпарочном резервуаре 15, помещенном под реак-

торньм резервуаром 13. Затем отделенные частицы отработавшего катализатора

направляют по стояку 16 в регенераторный резервуар 17. В резервуаре 17 посредством потока окислительного

газа, поддерживают псевдоожиженный слой 7 частиц катализатора, обычно

посредством потока воздуха, подаваемого через сопловую трубу 18. Углеродные

осадки на частицах катализаг: тора сжигаются в слое 7, и частицы регенерированного катализатора через

стояк 10 возвращают в нижний бункер 9. Газы сгорания отводят в верхней

части регенераторного резервуара 17 через линию 19.,

40

45

50

держивающуюся балку, требующую тольк концевых опор. Кроме того, каждый

змеевик может пройти через люк. Выбранный для труб сплав позволяет работать

при максимальной температуре регенератора 700°С при проектном давлении 25 бар абс. Общая длина

труб вн утри генератора достаточна для нагрева исходного материала от

200 до З70 с при скорости подачи 3000 т/сут.

Условия реакции и результаты изме рений показаны в т.абл. 1.

Таблица 1

55

Температура реактора , °С

510

510

между верхней частью люка и нижним уровнем вьшодного бункера. У каждого

змеевика имеется собственное впускное и выпускное отверстие, и каждый

держивающуюся балку, требующую только концевых опор. Кроме того, каждый

змеевик может пройти через люк. Выбранный для труб сплав позволяет работать

при максимальной температуре регенератора 700°С при проектном давлении 25 бар абс. Общая длина

труб вн утри генератора достаточна для нагрева исходного материала от

200 до З70 с при скорости подачи 3000 т/сут.

Условия реакции и результаты измерений показаны в т.абл. 1.

Таблица 1

Температура реактора , °С

510

510

1,3 1,3

9 6

660 660

Исходная температура сырья, С 50-80 200

Температура на

входе нижнего

бункера (сырья),°С

Избыточный кислород в регенераторе , об.%

19,5

15

Число Конрадсона

для сырья, мас.% 0,4 2,0 0,4 0,4

Ni-эквивалент

0,4 0,4 1,4 0,4

В табл. 2 приведены сравнительные данные по расходным показателям.

Таблица 2

5

10

15

20

25

При полном сгорании СО.

Из данных, приведенных выше, следует

, что при проведении крекинга с

осуществлением предварительного подогрева

в соответствии с предложенным способом рециркулирует только 2/3

катализатора (потоки 5 и 11), фактически требуется меньшее количество воздуха

для регенератора (поток 14) и образуется меньшее количество газообразных

продуктов сгорания (поток 15) , в то время как образуется даже большее количество

требуемых продуктов крекинга (поток 9) по сравнению с известным способом.

Ниже приведены данные по осуществлению предложенного способа в других

технологических условиях (табл.3).

Таблица 3

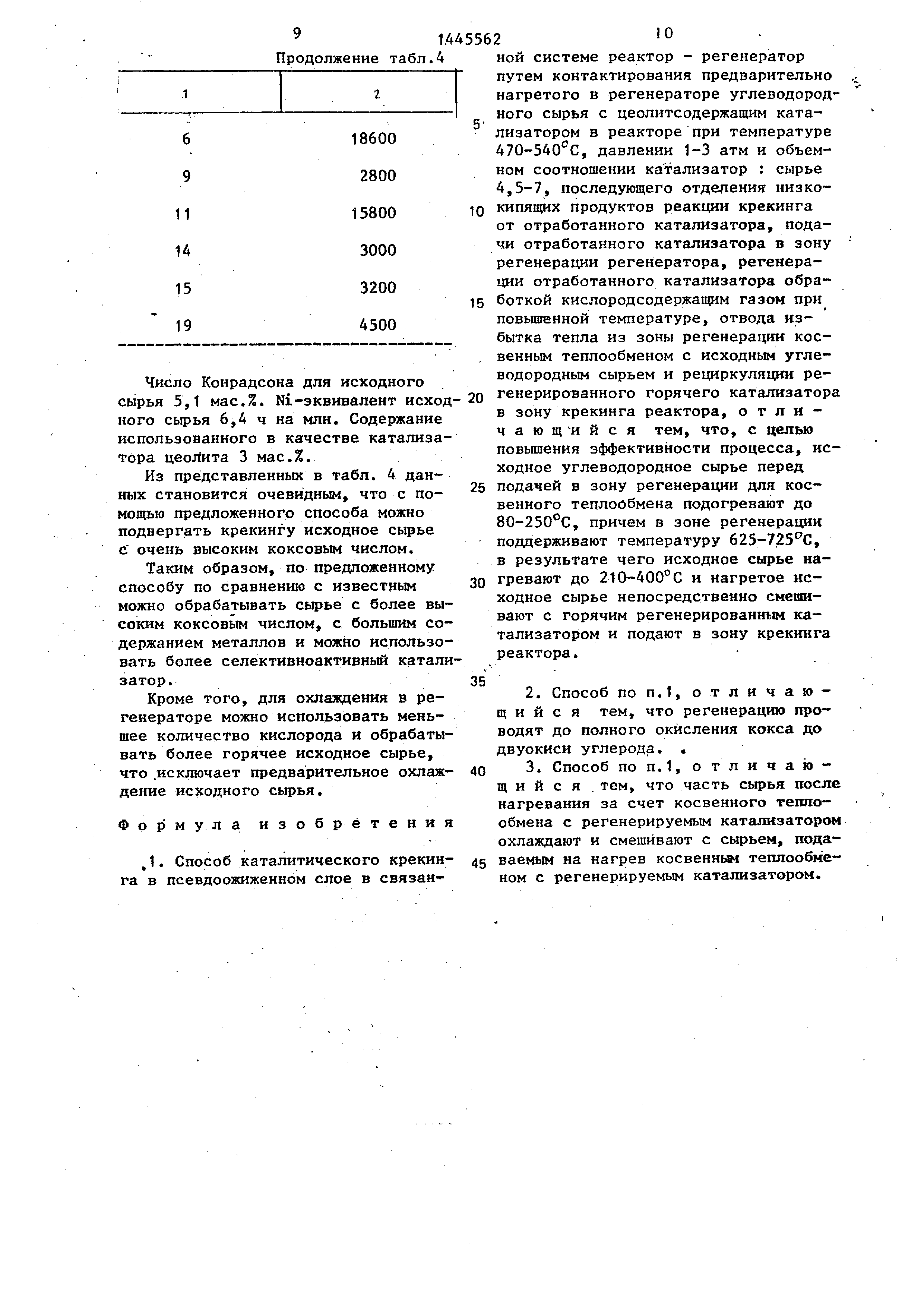

Продолжение табл. 3

inii

Максимальная температура регенерации,с

Исходная температура

вводимого сьфья, С

Входная температура

сырья в нижнем баке

(катализаторного

подъемника),С

Избыточный кислород

в регенераторе,об.%

Отношение регенерирующий воздух:кокс

Число Конрадсона

для сырья, мас.%

Ni-эквивалент сырья

ч на млн

Содержание цеолита

в катализаторе,

мас.%

Номера потоков (скорость потока,

т/день)

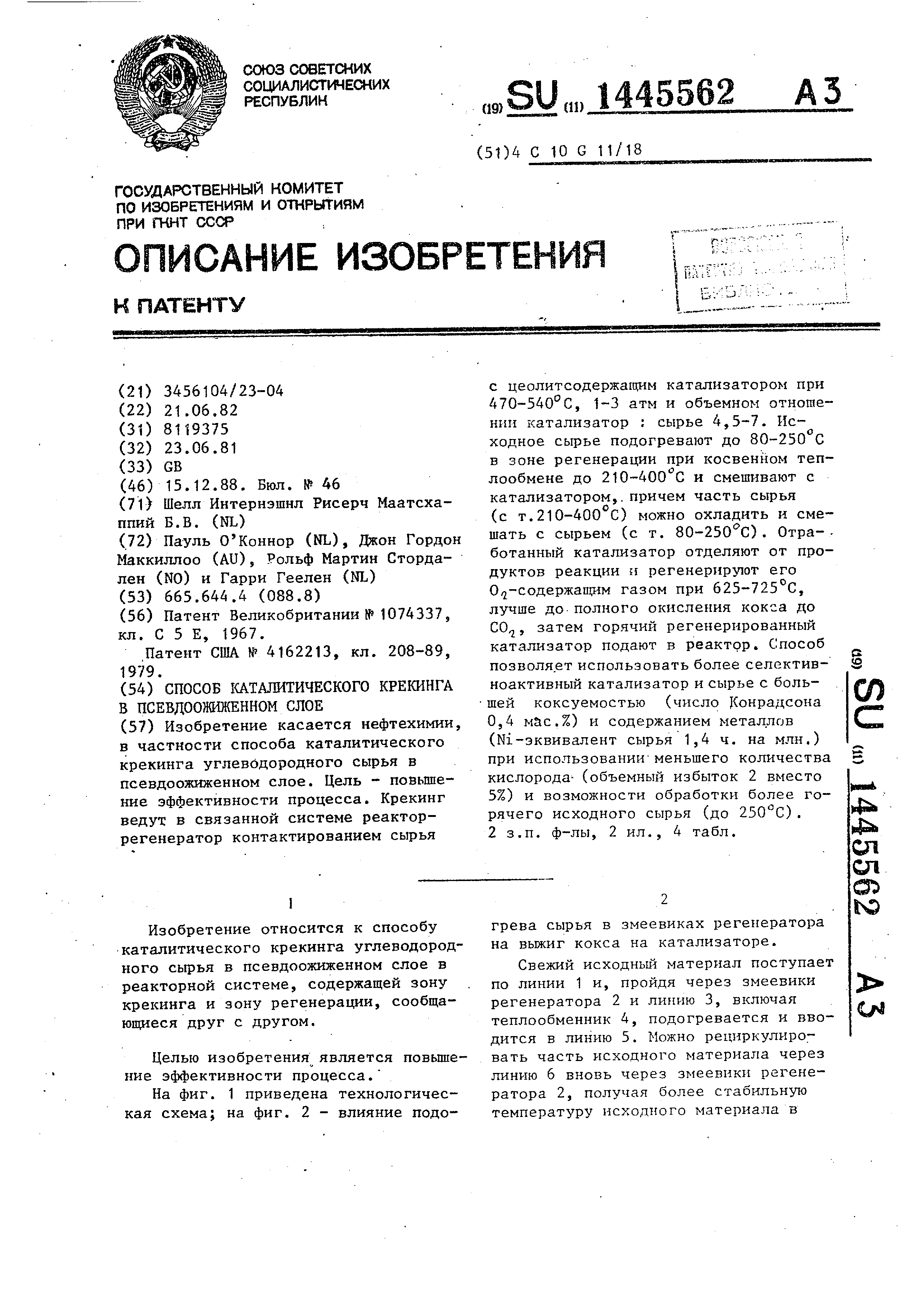

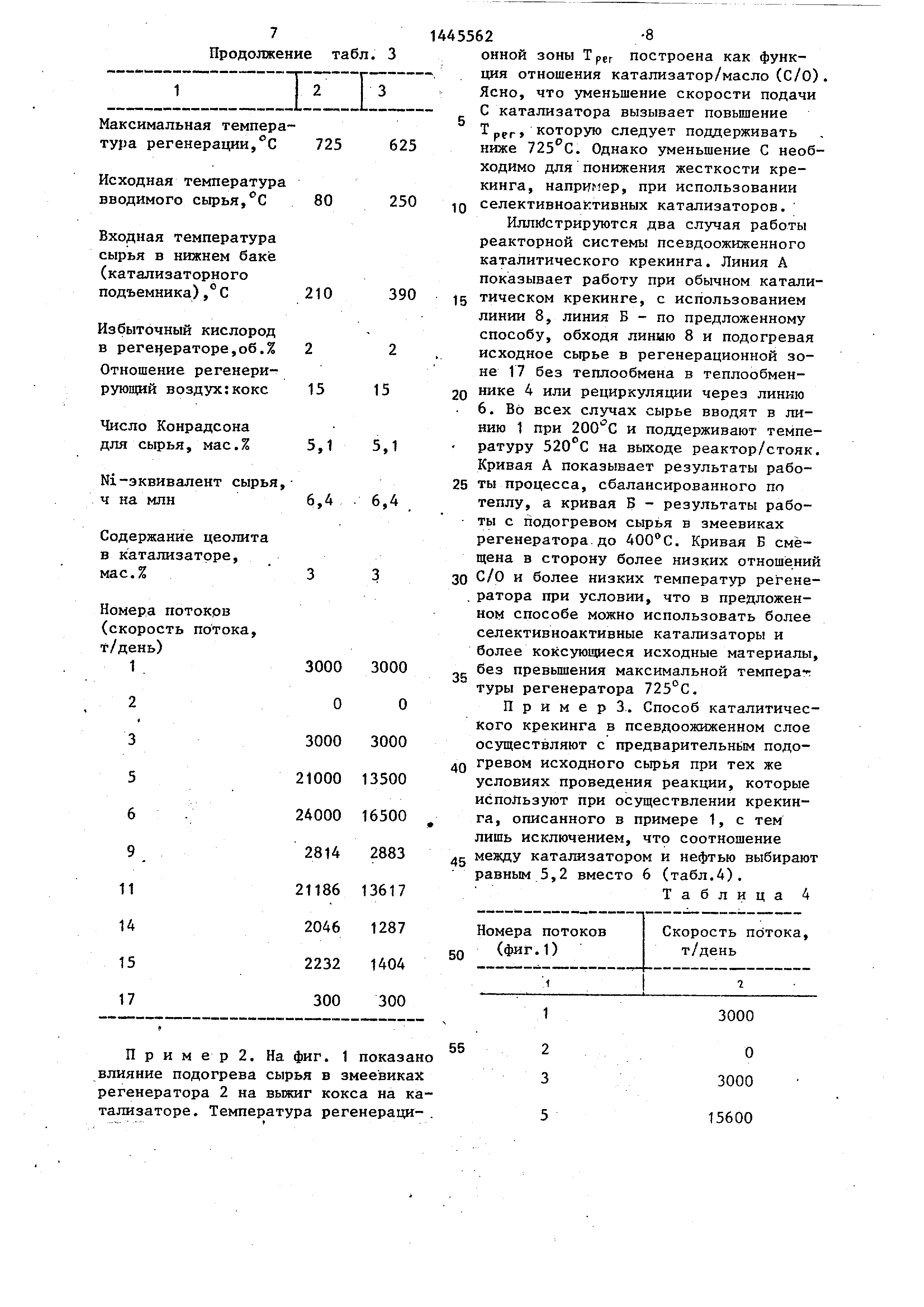

П р и м е р 2. На фиг. 1 показано влияние подогрева сырья в змеевиках

регенератора 2 на выжиг кокса на катализаторе . Температура регенераци- .

10

15

20

445562-8

онной зоны т per построена как функ-

, ция отношения катализатор/масло (С/О) .

Ясно, что уменьшение скорости подачи

С катализатора вызывает повьштение Т рг которую следует поддерживать

ниже 725 С. Однако уменьшение С необходимо для понижения жесткости крекинга

, например, при использовании селективноаргтивных катализаторов.

Иллйстрируются два случая работы реакторной системы псевдоожиженного каталитического крекинга. Линия А

показывает работу при обычном каталитическом крекинге, с использованием

линии 8, линия Б - по предложенному способу, обходя линию 8 и подогревая

исходное сьфье в регенерационной зоне 17 без теплообмена в теплообменнике

4 или рециркуляции через линию 6. Во всех случах сырье вводят в линию

1 при и поддерживают температуру 520 С на выходе реактор/стояк.

Кривая А показывает результаты рабо25 ты процесса, сбалансированного по

теплу, а кривая В - результаты работы с подогревом сырья в змеевиках

регенератора до . Кривая Б смещена в сторону более низких отношений

30 С/О и более низких температур регене- . ратора при условии, что в предложенном

способе можно использовать более селективноактивные катализаторы и

более коксующиеся исходные материалы,

без превьш1ения максимальной темпераг

туры регенератора .

П р и м е р 3. Способ каталитического

крекинга в псевдоожиженном слое осуществляют с предварительньм подо-

Q гревом исходного сырья при тех же условиях Проведения реакции, которые

используют при осуществлении крекинга , описанного в примере 1, с тем

лишь исключением, что соотношение

.g между катализатором и нефтью выбирают

равным 5,2 вместо 6 (табл.4).

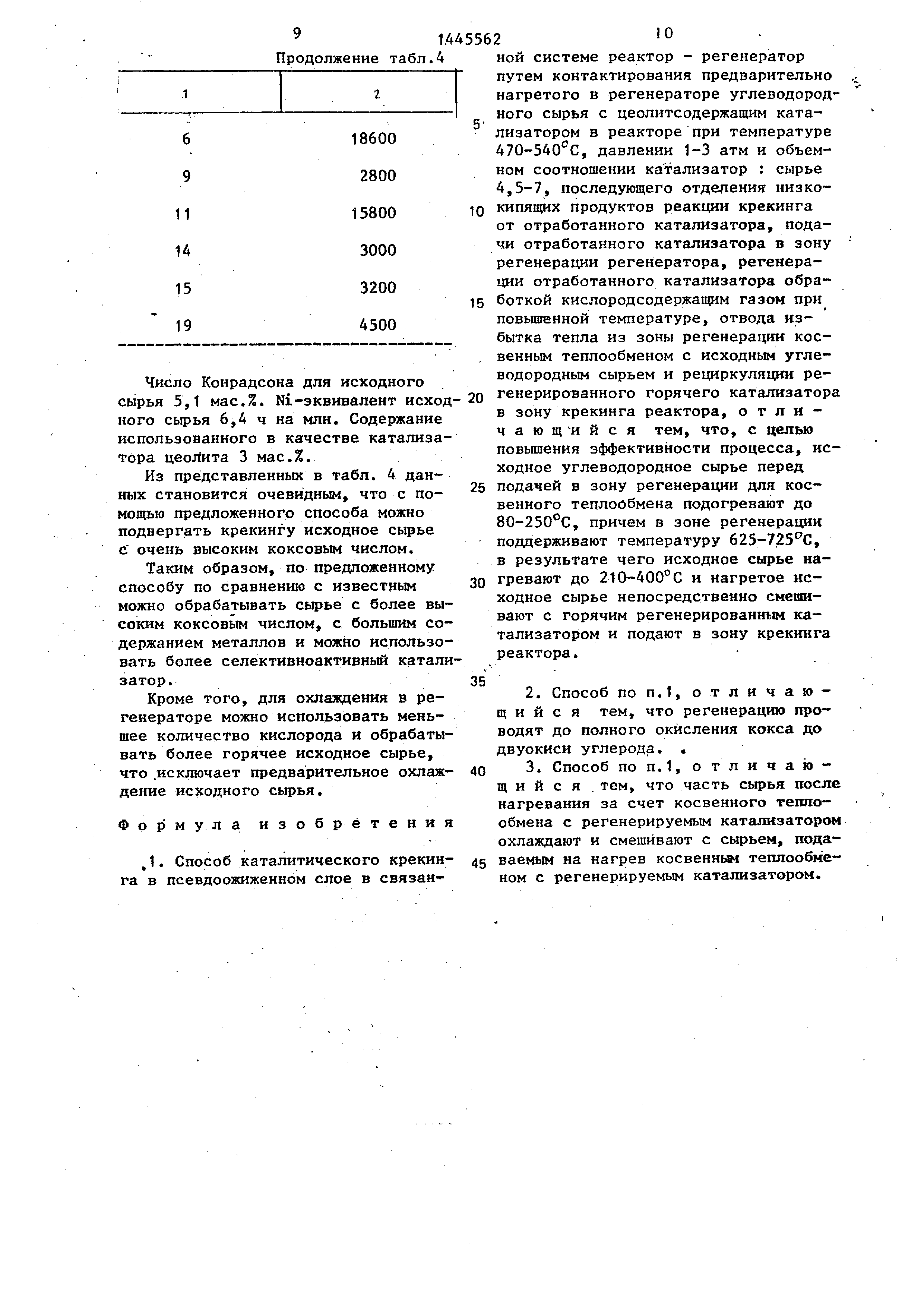

Таблица4

Продолжение табл.4

Число Конрадсона для исходного

15 боткой кислородсодержащим газом при повьшганной температуре, отвода избытка

тепла из зоны регенерации кос- , венным теплообменом с исходным углеводородным

сырьем и рециркуляции ресырья 5,1 мас.%. Ni-эквивалент исход- 20 генерированного горячего катализатора

в зону крекинга реактора, о т л и кого сырья 6,4 ч на млн. Содержание

использованного в качестве катализатора цеолита 3 мас.%.

Из представленных в табл. 4 данных становится очевидным, что с помощью предложенного способа можно

подвергать крекингу исходное сырье с очень высоким коксовым числом.

Таким образом, по предложенному способу по сравнению с известным

можно обрабатывать сырье с более высоким коксовым числом, с большим содержанием

металлов и можно использовать более селективноактивный катализатор .

Кроме того, для охлаждения в регенераторе можно использовать меньшее количество кислорода и обрабатывать

более горячее исходное сырье, что исключает предварительное охлаждение исходного сьфья.

Формула изобретения

25

30

чающ ийся тем, что, с целью повьшгения эффективности процесса, исходное

углеводородное сырье перед подачей в зону регенерации для косвенного теплообмена подогревают до

80-250°С, причем в зоне регенерации поддерживают температуру 625-725 С,

в результате чего исходное сырье нагревают до 210-400°С и нагретое исходное

сырье непосредственно смешивают с горячим регенерированньм катализатором и подают в зону крекинга

реактора.

35

2. Способ ПОП.1, отличающийся

тем, что регенерацию проводят до полного окисления кокса до двуокиси углерода. .

40 3. Способ ПОП.1, отличающийся , тем, что часть сьфья после

нагревания за счет косвенного теплообмена с регенерируемьм катализатором

охлаждают и смешивают с сырьем, пода-

га

, 1. Способ каталитического крекин- в псевдоожиженном слое в связанной системе реактор - регенератор путем контактирования предварительно

нагретого в регенераторе углеводородного сырья с цеолитсодержащим ката

лизатором в реакторе при температуре 470-540 с, давлении 1-3 атм и объемном

соотношении катализатор : сырье 4,5-7, последующего отделения низкокипящих продуктов реакции крекинга

от отработанного катализатора, подачи отработанного катализатора в зону

регенерации регенератора, регенерации отработанного катализатора обработкой кислородсодержащим газом при

повьшганной температуре, отвода избытка тепла из зоны регенерации кос-

венным теплообменом с исходным углеводородным сырьем и рециркуляции ре5

0

чающ ийся тем, что, с целью повьшгения эффективности процесса, исходное

углеводородное сырье перед подачей в зону регенерации для косвенного теплообмена подогревают до

80-250°С, причем в зоне регенерации поддерживают температуру 625-725 С,

в результате чего исходное сырье нагревают до 210-400°С и нагретое исходное

сырье непосредственно смешивают с горячим регенерированньм катализатором и подают в зону крекинга

реактора.

2. Способ ПОП.1, отличающийся тем, что регенерацию проводят

до полного окисления кокса до вуокиси углерода. .

3. Способ ПОП.1, отличающийся , тем, что часть сьфья после нагревания за счет косвенного теплообмена

с регенерируемьм катализатором охлаждают и смешивают с сырьем, пода-

ваемым на нагрев косвенным теплообменом с регенерируемым катализатором.

9аг./

750

Its

700

,

(С)

050

SQO

- Jff 9 9

ю

Комментарии