Способ спекания сырьевой смеси и устройство для его осуществления - SU1304755A3

Код документа: SU1304755A3

Чертежи

Описание

:питающем трубопроводе 12, в который вмонтировано дозировочное устройство 13. Согласно изобретению топливная составляющая сырьевой смеси предохраняется от воспламенения по продольной стороне граничной поверхностной зоны

J

Изобретение касается способа спекания смеси в агломерационных установках непрерывного или периодического действия с сокращением количества просачивающегося воздуха.

Цель изобретения - сокращение количества воздуха, просасывающегося через щели.

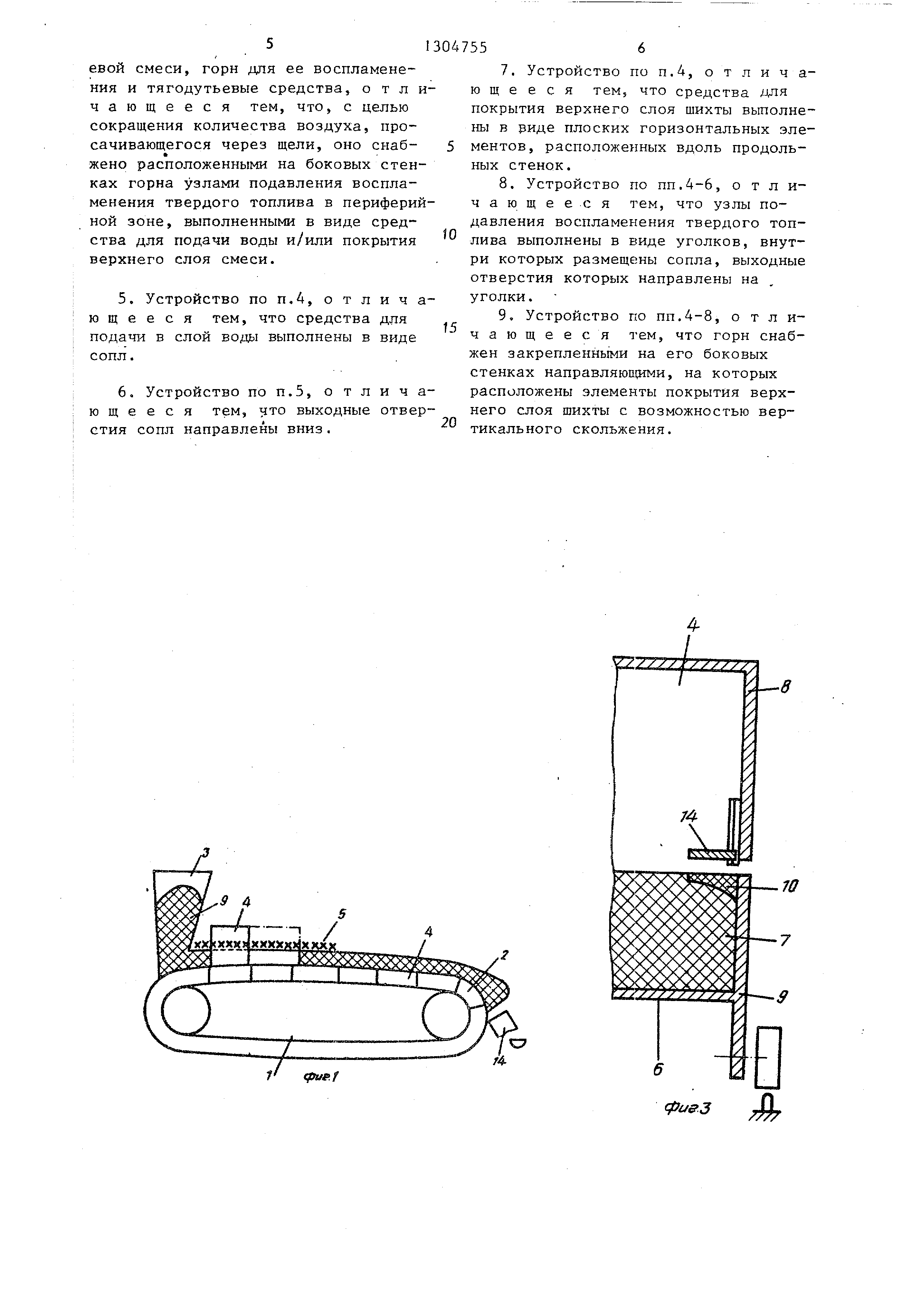

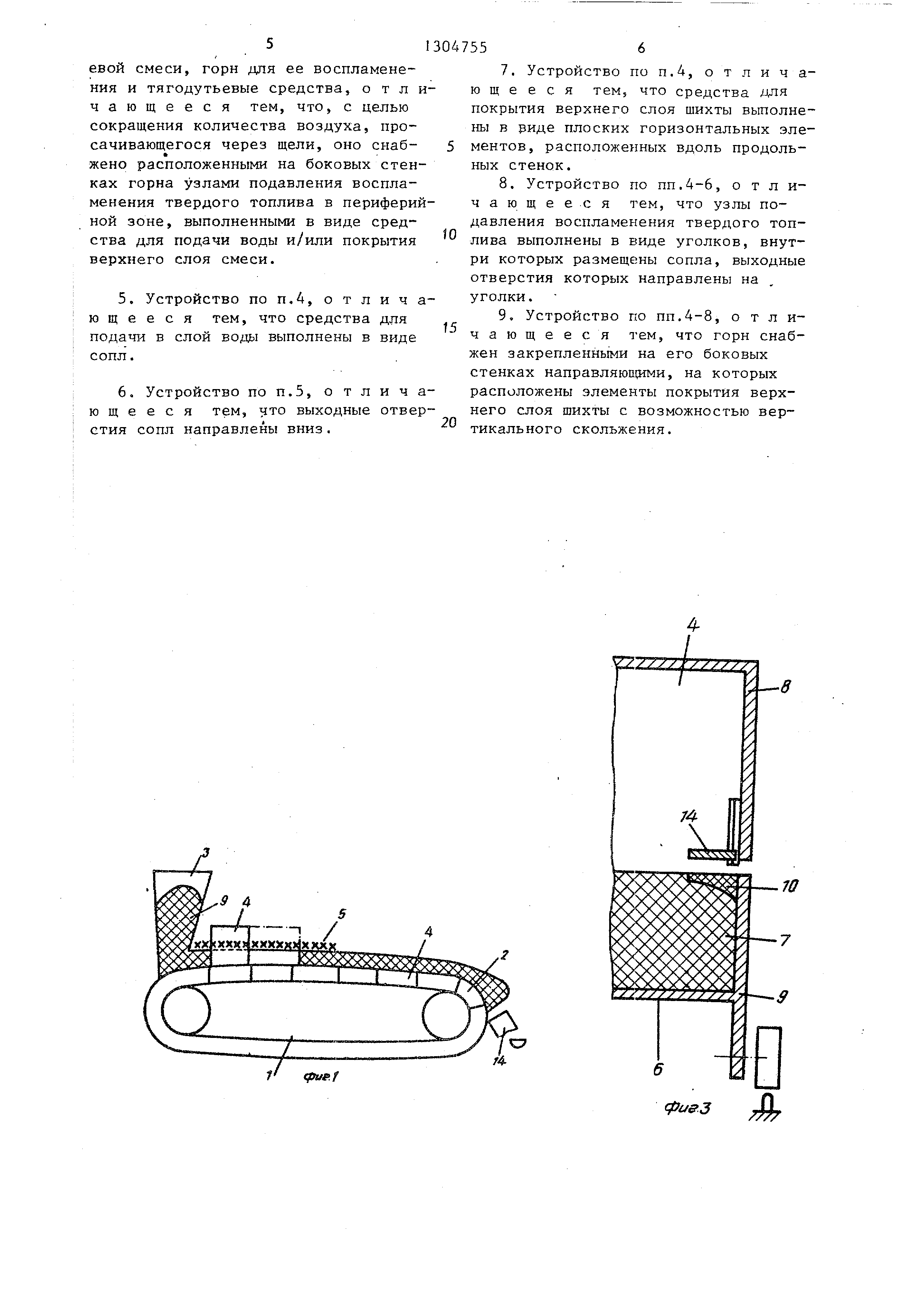

На фиг. лента агломерационного транспортера, вид сбоку; на фиг.2 - устройство сопла с питающим трубопроводом; на фиг.З - покрытие; на фиг.4 комбинация сопла с уголковым покрытием; на фиг.5 - щель между агломератом и боковой стенкой палета агломерационной установки.

На фиг.1 показана лента 1 агломерационного транспортера с верхней частью 2, загрузочный узел 3 с гор- ном 4 и в случае необходимости с зоной термообработки, зоной 5 подавления воспламенения, которая начинается по ходу транспортера до запального горна, а заканчивается за ним.

На фиг.2-4 показан разрез агломерационной палеты 6, загруженной сьфь евой смесью 7, в зоне горна 4. Сбоку горн 4 ограничен продольными стенками 8 горна 4. С боков сырьевую смесь ограничивают боковые стенки 9 агломерационной палеты 6. Продольная кромка сырьевой смеси 10, воспламенение которой подавляется, находится в области сырьевой смеси 7, которая удалена по поперечной оси агломерационной палеты 6 в ширину примерно на 10 см от кромки боковых стенок 9 палеты бив глубину (по центру) примерно на 5 см от поверхности сырьевой смеси 7, Как видно из фиг,2-4, продольные края сырьевой смеси в поперечном сечении образуются в виде треугольников с катетами на поверх- HocTit и на продольной стенке

во время фазы воспламенения и термообработки . Для этого на время этой фазы поверхностная граничная область сырьевой смеси закрывается и/или обволакивается жидкой средой. 2 с. и 7 3.и. ф-лы, 5 ил.

На фиг.2 показано сопло 11 для распределения жидкости.

Сопло 11 установлено на питающем трубопроводе 12, В трубопровод 12 вмонтировано дозировочное устройство 13. Выход сопла 11 направлен на поверхность сырьевой смеси 7.

На фиг.З показано плоское покрытие 14. Покрытие 14 простирается непосредственно над поверхностью сырьевой смеси 7 на удалении до 10 см от горна 4.

На фиг.4 показана комбинация сопла 11 и уголкового покрытия 15. Вы- 5 ходное отверстие сопла 11, расположенного внутри покрытия, направлено на колено уголкового покрытия 15. Если вертикальное кольцо уголкового покрытия 15 погружается в спекаемый 0 материал, то сопло 14 устанавливается под покрытием 15 и его выходное отверстие направляется на горизонтальное колено покрытия 15.

На фиг15 показан разрез агломерационной палеты со спекаемым материалом 16 в момент непосредственно перед выдачей готового агломерата в конце агломерационного транспортера. Между спеченным материалом 16 и боковыми стенками 9 агломерационной палеты 6 образуется шель 17. Эта щель 17 частично заполняется сухой сьфье- вой смесью 18, которая вследствие описанных мероприятий изъята из агло- 5 мерационного процесса и благодаря этому сохраняет сыпучесть.

Пример.1. В экспериментальной агломерационной установке смесь богатой руды из 60% мелкой руды, 15% концентратов, . 10% оборотных материалов и 15% основных носителей при подмещивании 40% оборотного материала (по отношению к рудной смеси) воспламенялась под воспламенительным

5

0

0

колпаком горна 490 с при 25Q°C и подвергалась спеканию при отсосе 1800 мм вод.ст. и высоте слоя 40 см. Дли установления равновесия по оборотному материалу в этом тарировоч- ном эксперименте (VI) было необходимо добавление кокса в количестве 60 кг на тонну агломерата. При этом расход просачивающегося отработанного газа составил 2533 м на тонну аг ломерата.

Во этором опыте (VII) при тех же начальных условиях в течение всего 90-секундного периода воспламенения 2 см полосы у кромки опрыскивалась распыляемой из сопел водой. Хотя изза этого агломерационньй процесс по краям подавляется и, следовательно, в этой зоне на поверхности возникает дополнительньш неспеченный материал, для опыта был выявлен лишь незначи- тельньш выход оборотного материала. Поэтому для восстановления первоначального равновесия по оборотному материалу в третьем опыте (VIII) до- бавка кокса по сравнению с тарировоч ным опытом (VI) бьша снижена на 3,8 кг кокса на тонну агломерата.Просочившееся количество отработанного газа снизилось на 22% до 1970 м на тонну агломерата, а удельная производительность одновременно увеличилась на 8%.

Если поддерживается первоначальна добавка кокса 60 кг на тонну агломе- рата согласно тарировочному опыту (VI) , повьппение производительности достигает 12%.

Пример2. В следующем опыте (4) при начальных условиях тарировоч ного опыта поверхность засыпки на 90-секундный период воспламенения в кромочной зоне закрывалась охлаждаемой водой, 4 сантиметровой металлической рамой. Как в опыте 2 (VII) бып уменьшен выход оборотного материала . Для восстановления первоначального равновесия по оборотному материалу оказалось возможным пони- зить добавку кокса по сравнению с тарировочным опытом (VI) на 1,8 кг на тонну агломерата. Просочившееся количество отработанного газа снизилось примерно на 23% до 1957 м на тонну агломерата, одновременно удельная производительность агломерации возросла почти на 15%. Если первоначальную добавку кокса согласно тари

О

5 0

0

ровочному опыту (VI) не менять, достигается увеличение производительности в общем на 17%. Результаты являются специфичными для установки. При переходе на большие установки необходимо учитывать соответствующие граничные условия: соотношения между поверхностью и объемами.

.Таким образом, согласно изобретению топливная составляющая сырьевой смеси, составленной из руды и топлива и содержащей 4,5-8,0% влаги, предохраняется от воспламенения по продольной стороне граничной поверхностной зоны во время фазы воспламенения и термообработки. Для этого на время этой фазы поверхностно-граничная область сырьевой смеси закрывается и/или обволакивается жидкой или газообразной средой. Такой средой может, например, служить вода или отработанный газ, распыляемые простыми и не требующими ухода соплами.

Формула изобретения

1 . Способ спекания сырьевой смеси влажностью 4,5-8%, состоящей из руды и твердого топлива, включающий воспламенение смеси, просос воздуха через слой и предотвращение образования бокового зазора между спеком и бортами палеты путем -заполнения его сухим материалом, о тличающий- с я тем, что, с целью сокращения количества воздуха, просасывающегося через щели, сухой сыпучий материал получают непосредственно на палете, путем подавления воспламенения твердого топлива в периферийной зоне и последующей сушки его за счет тепла зажигательного факела и тепла, выделяемого при сгорании топлива в зажженной смеси.

2.Способ по п.1,0 тли чаю- щ и и с я тем, что подавление воспламенения твердого топлива осуществляют путем подачи в периферийную

зону воды. I

3.Способ поп.1,отлича ющ и и с я тем, что подавление воспламенения твердого топлива в периферийной зоне осуществляют путем наложения покрытия.

4.Устройство для спекания сырьевой смеси, содержащее колосниковую конвейерную машину, расположенные над ней узлы загрузки постели и сырь51

евой смеси, горн для ее воспламенения и тягодутьевые средства, отличающееся тем, что, с целью сокращения количества воздуха, просачивающегося через щели, оно снабжено расположенными на боковых стенках горна узлами подавления воспламенения твердого топлива в периферийной зоне, выполненными в виде средства для подачи воды и/или покрытия верхнего слоя смеси.

5.Устройство по п.4, отличающее с я тем, что средства для подачи в слой воды выполнены в виде сопл.

6.Устройство по п.5, отличающееся тем, что выходные отверстия сопл направлены вниз,

047556

7.Устройство по п.4, о т л и ч а- ю щ а е с я тем, что средства для покрытия верхнего слоя шихты выполнены в риде плоских горизонтальных эле5 ментов, расположенных вдоль продольных стенок.

8.Устройство по пп.4-6, отличающееся тем, что узлы подавления воспламенения твердого топлива выполнены в виде уголков, внутри которых размещены сопла, выходные отверстия которых направлены на уголки.

9.Устройство по пп.4-8, отличающееся тем, что горн снабжен закрепленными на его боковых стенках направляющими, на которых расположены элементы покрытия верхнего слоя шихты с возможностью вертикального скольжения.

fO

15

20

Реферат

Изобретение касается способа спекания смеси в агломерационных установках непрерывного или периодического действия с сокращением количества просачивающегося воздуха. Целью изобретения является сокращение количества воздуха, просачивающегося через щели. Агломерационная палета 6 загружается сырьевой смесью 7 в зоне горна 4. Сбоку горн 4 ограничен продольными стенками 8 горна 4. С боков сырьевую смесь ограничивают боковые стенки 9 агломерационной палеты 6, Продольная кромка сырьевой смеси 10, воспламенение которой подавляется, находится в области сырьевой смеси 7, которая удалена по поперечной оси агломерационной палеты 6 в ширину примерно на 10 см от кромки боковых стенок 9 палеты бив глубину по центру примерно на 5 см от поверхности сырьевой смеси 7. Сопло 11 установлено на § (У) ы

Формула

Комментарии