Загрузочное устройство для ленточной агломерационной машины - RU2375658C2

Код документа: RU2375658C2

Чертежи

Описание

Изобретение касается загрузочного устройства для ленточной агломерационной машины с загрузочным контейнером для приема агломерируемого материала, с транспортным устройством для наполнения загрузочного контейнера агломерируемым материалом, с загрузочным барабаном и спускным лотком барабана для загрузки агломерируемого материала на агломерационную ленту. Далее, изобретение касается способа загрузки агломерируемого материала на агломерационную ленту.

Из экономических оснований металлургическая промышленность стремится все дальше повышать продуктивность агломерационных установок. Для этого - как одна из нескольких возможностей - предпочтительно повышается толщина загруженного на агломерационную ленту слоя. Совсем недавно, а частично, однако, еще сегодня, были обычными толщины слоя примерно от 300 до 350 мм. Однако в настоящее время ленточные агломерационные машины эксплуатируются уже с толщинами слоя до 850 мм. Этого можно достигать без уменьшения продуктивности, только если улучшается проницаемость смеси и/или повышается разрежение во всасывающей системе.

При возрастающей толщине слоя с ее приростом и в остальном неизменными параметрами в области системы загрузки также возрастает засыпка кокса. Тем не менее, часть этого кокса не требовалась бы для полного спекания агломерационного настила, так как нижние слои еще прежде, чем они воспламеняются, и без того высушиваются, разогреваются и, наконец, сильно нагреваются засасываемыми сверху вниз через настил газообразными продуктами сгорания.

Поэтому повышение толщины слоя имело бы то преимущество, что по отношению к агломерированной в целом массе требовалось бы относительно меньше кокса.

Эту проблему пытались решать загрузкой двух слоев агломерационного материала, причем два слоя имеют, соответственно, разное содержание кокса. Тем не менее, с этим вариантом эта задача могла решаться только недостаточно. Сверх того требуются два отдельных смесительных и загрузочных устройства, что повышает издержки на технику и техническое обслуживание.

Было обнаружено, что потребление кокса может уменьшаться посредством классификации и сегрегации загруженного агломерационного материала в вертикальном направлении, причем как основная предпосылка всегда должно соблюдаться постоянное высокое качество агломерации.

Является уровнем техники - существующие загрузочные устройства оборудовать устройствами классификации, которые отделяют большую часть грубых частиц из сырой агломерационной смеси и концентрируют в нижней области загруженного слоя. Для этого, однако, требуется особая подготовка твердого топлива, в частности уменьшение содержания крупных фракций.

Далее, известно, что у загрузочного устройства спускной лоток барабана нужно выполнять так, что в процессе загрузки достигается сегрегация смешиваемого материала. При этом, однако, нельзя достигнуть никаких больших толщин слоя при одновременно хорошей сегрегации.

Документ JP 2001-227872 представляет двухслойную загрузку агломерационного материала через загрузочный бункер с двумя разгрузочными отверстиями. Агломерационный материал засыпается в загрузочный бункер таким образом, что там происходит сегрегация. К каждому из разгрузочных отверстий присоединена комплектная система из транспортировочного устройства, загрузочного барабана и спускного лотка барабана. Невыгодными в этом варианте являются высокие затраты на содержание оборудования в исправности, а также осложненное и очень чувствительное к повреждениям управление двумя загрузочными барабанами.

Поэтому задачей настоящего изобретения является совершенствование известного уровня техники так, что при незначительных расходах по техническому обслуживанию и ремонту и простом управлении достигается высокая продуктивность с высокими толщинами агломерационного слоя, равномерное высокое качество агломерации и одновременно более низкое потребление кокса.

Поставленная задача решается с помощью загрузочного устройства для ленточной агломерационной машины согласно ограничительной части пункта 1 формулы изобретения и посредством признаков отличительной части пункта 1 формулы изобретения. Далее, поставленная задача решается способом согласно ограничительной части пункта 9 формулы изобретения и посредством признаков отличительной части пункта 9 формулы изобретения.

Двумя разгрузочными отверстиями загрузочный контейнер разделен на две области, причем из каждой из этих областей агломерируемый материал преимущественно выносится, соответственно, через одно из обоих разгрузочных отверстий.

В месте засыпки агломерируемого материала в загрузочный контейнер происходит сегрегация агломерируемого материала. В загрузочном контейнере образуется насыпь с откосом. При этом покатость откоса соответствует среднему углу насыпки засыпаемого материала. Точка встречи транспортированного транспортным устройством материала избрана так, что он располагается в области, которая лежит над первым разгрузочным отверстием. Вдоль образующегося вследствие этого откоса может сегрегироваться засыпанный материал, т.е. крупная фракция скатывается вдоль откоса вниз, а мелкая фракция остается на вершине откоса. Также специфически более легкая коксовая мелочь остается предпочтительно в верхнем слое.

Разделенный таким образом на крупную и мелкую фракции материал выносится теперь через присоединенное к соответствующей области разгрузочное отверстие и выдается на агломерационную ленту, а именно крупная фракция - в свободном потоке через загрузочный лоток непосредственно на агломерационную ленту или, соответственно, на находящийся на ней настил ростверка, а мелкая фракция - через загрузочный барабан и последующий спускной лоток барабана на уже находящийся на агломерационной ленте слой из крупной фракции.

По сравнению с выносом крупной фракции через второй загрузочный барабан загрузочный лоток имеет то преимущество, что сырая агломерационная смесь может свободно выходить из него и при однажды избранной конструкции и геометрии загрузочного лотка всегда устанавливается определенная высота слоя. Поверхность этого слоя является абсолютно ровной и не требует никаких дальнейших мероприятий для производства плоской поверхности. Образованные ранее в смесительном и накаточном устройстве агломераты при свободном выходе из загрузочного лотка не повреждаются.

Произведенный таким образом слой из агломерируемого материала содержит увеличивающуюся сверху вниз величину зерен. Неожиданно доля кокса в насыпке также увеличивается снизу наверх.

Согласно выгодной форме выполнения транспортное устройство расположено так, что оно достигает точки попадания транспортированного материала на лобовой стороне загрузочного контейнера или, соответственно, вблизи нее.

Вследствие этого образующийся откос имеет по возможности наибольшую длину, так что происходит особенно эффективное расслоение крупной и мелкой фракций.

Выгодным образом транспортное устройство содержит направляющий щиток для целенаправленного сбрасывания агломерируемого материала.

Направляющий щиток, который выполнен, например, как косопроходящий желоб, облегчает точную засыпку агломерируемого материала на желаемом месте. Направляющий щиток согласно возможному варианту может быть постоянно связан с транспортировочным устройством и согласно следующему варианту направляющий щиток постоянно встроен в загрузочный контейнер.

Транспортировочное устройство может быть реализовано по-разному. В частности, транспортировочное устройство охватывает качающийся транспортер или качающийся спускной лоток, или поперечную подающую ленту, или поперечный транспортер, который может перемещаться поперек к направлению движения агломерационной ленты.

Качающийся транспортер шарнирно оперт с возможностью поворота вокруг оси в его задней области и поворотом вокруг этой оси может покрывать и, соответственно, заполнять загрузочный контейнер по всей его ширине. При этом заполнение происходит параллельно направлению движения и, предпочтительным образом, также в направлении движения агломерационной ленты, так что сегрегация в пределах загрузочного контейнера также происходит параллельно направлению движения агломерационной ленты. Сегрегация поперек к направлению движения агломерационной ленты нежелательна, так как это значило бы, что крупная фракция располагается по краям агломерационной ленты.

Поворотный спускной лоток шарнирно оперт, как и качающийся транспортер, с возможностью поворота вокруг одной оси. Однако в противоположность качающемуся транспортеру процесс транспортировки при загрузочном лотке происходит силами гравитации.

Поперечная подающая лента - это короткий ленточный транспортер длиной примерно 5-8 м, который расположен так, что его транспортировочное направление параллельно направлению движения агломерационной ленты. Поперечная подающая лента загружается со стороны, например, от поперечного транспортера или транспортером, транспортировочное направление которого также параллельно направлению движения агломерационной ленты, агломерируемым материалом, который сбрасывается с поперечной подающей ленты на желаемом месте в загрузочном бункере. Поперечная подающая лента будет перемещаться в случае необходимости вместе с поперечным или прочим транспортером по всей ширине загрузочного контейнера, чтобы гарантировать равномерную подачу материала.

Транспортировочное устройство может образовываться также поперечным транспортером, который выгодным образом может перемещаться поперек к направлению движения агломерационной ленты. Выгодным образом, транспортировочное устройство охватывает также направляющий щиток, причем направляющий щиток либо укреплен на поперечном транспортере, либо постоянно встроен в загрузочный контейнер. Направляющий щиток желателен, чтобы поворачивать обеспеченное поперечным транспортером направление заполнения от «поперек к направлению движения агломерационной ленты» в направление заполнения «параллельно направлению движения агломерационной ленты». Иначе возникал бы нежелательно высокий масштаб сегрегации поперек к направлению движения ленты.

Транспортировочное устройство может выгодным образом также в некотором масштабе перемещаться параллельно направлению движения агломерационной ленты, так что целенаправленным выбором точки попадания можно влиять также на сегрегацию размеров зерна.

Чтобы иметь возможность дополнительно использовать сегрегацию, вызванную специальным заполнением загрузочного контейнера, могут выгодным образом изменяться величина и/или позиция второго разгрузочного отверстия.

Для этого второе разгрузочное отверстие выгодным образом может изменяться по величине, например, посредством заслонки. Если величина разгрузочного отверстия изменяется заслонкой, то изменяется также средняя позиция разгрузочного отверстия и вместе с тем также соответствующая доля спектра зернистости, который имеет материал, выносимый через разгрузочное отверстие из загрузочного контейнера.

Вследствие этого выгодным образом можно влиять на гранулометрический состав нанесенной на агломерационную ленту крупной фракции.

Чтобы устанавливать максимально загружаемую за единицу времени массу для агломерируемого материала, загрузочный лоток может качаться вокруг горизонтальной оси, и/или загрузочный лоток может передвигаться в вертикальном направлении, и/или может изменяться величина разгрузочного отверстия загрузочного лотка.

Загрузочный лоток предоставляет возможность без какого-либо дальнейшего регулирующего вмешательства поддерживать постоянной однажды установленную толщину слоя без опасности пригораний и при всегда ровной поверхности.

Согласно следующему выгодному признаку между загрузочным лотком и спускным лотком барабана расположено устройство для подогревания загружаемого на агломерационную ленту материала.

Выгодным образом устройство для подогревания образуется с обратнопроведенными газообразными продуктами сгорания или с нагретым воздухом. Это устройство имеет целью нагревать агломерируемый материал, который имеет влажность от примерно 5 до 7%, чтобы подаваемое после этого необходимое количество тепла было в целом незначительнее. Так же уменьшается конденсация водяного пара в нижнем слое во время более позднего процесса агломерации. В определенных случаях также с помощью устройства для подогревания может предварительно сушиться уже агломерируемый материал. Если желательно, через это устройство в агломерируемый материал могут подаваться также другие газы.

Согласно следующей форме выполнения соответствующее изобретению загрузочное устройство имеет зонд, с помощью которого измеряется толщина загруженного на слой крупной фракции через загрузочный барабан и спускной лоток барабана слоя. Этот зонд используется, чтобы управлять скоростью загрузки загрузочного барабана, если измеренная толщина слоя отличается от предварительно установленного значения.

Отдельный контроль высоты слоя крупной фракции является излишним, так как толщина этого слоя из-за загрузки посредством загрузочного лотка, однажды установленная, остается постоянной.

Изобретение относится также к способу загрузки агломерируемого материала на агломерационную ленту согласно ограничительной части пункта 9 формулы изобретения. Согласно изобретению поставленная задача решается при этом способе посредством признаков из отличительной части пункта 9 формулы изобретения.

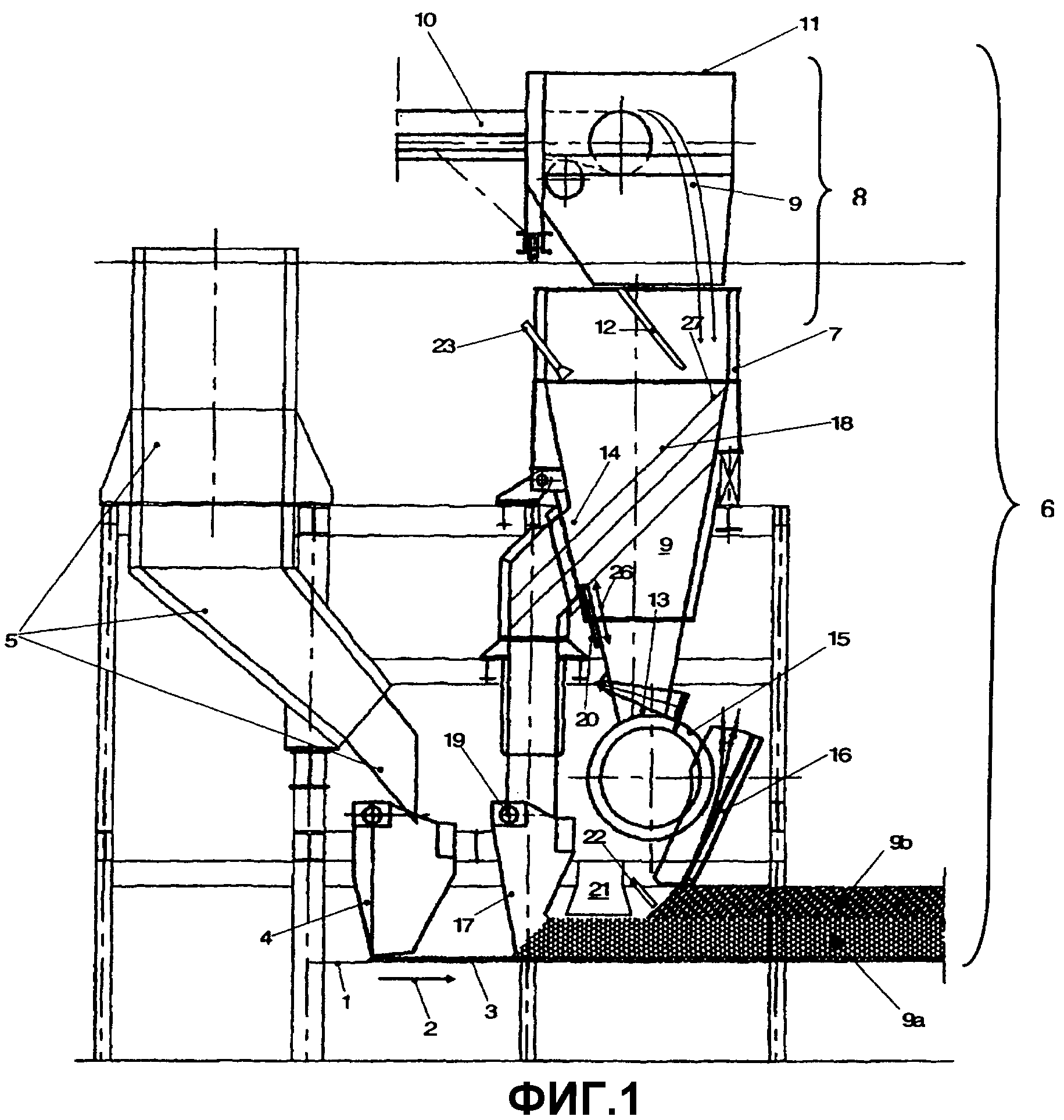

В последующем изобретение разъясняется более подробно с помощью чертежей на фиг.1 и 2.

Фиг.1 показывает соответствующее изобретению загрузочное устройство.

Фиг.2 показывает в горизонтальной проекции использованный для загрузочного устройства качающийся транспортер.

На фиг.1 на решетку агломерационной ленты 1, которая двигается в направлении стрелки 2, через спускной лоток 4 идет загрузка колосникового полотна 3. После устройства 5 для загрузки колосникового полотна 3 в направлении 2 движения ленты расположено соответствующее изобретению загрузочное устройство 6. Загрузочный контейнер 7 через транспортировочное устройство 8 наполняется агломерируемым материалом 9. Транспортировочное устройство 8 содержит качающийся транспортер 10, укрытие 11, а также направляющий щиток 12 для точного позиционирования точки 27 попадания транспортировочного устройства.

Загрузочный контейнер 7 имеет два разгрузочных отверстия 13, 14, причем проходящий через первое разгрузочное отверстие 13 материал 9b с помощью загрузочного барабана 15 и последующего спускного лотка 16 барабана подается на агломерационную ленту 1 и, соответственно, на уже находящийся на ней материал 9a.

Выходящий из второго разгрузочного отверстия 14 материал подается с помощью следующего за вторым разгрузочным отверстием 14 загрузочного лотка 17 на агломерационную ленту 1 и, соответственно, на уже находящееся на ней колосниковое полотно 3.

Выбором и, соответственно, позиционированием точки 27 попадания транспортировочного устройства 8 образуется откос 18 в загрузочном контейнере 7. Вдоль этого откоса 18 сегрегируется агломерируемый материал 9, который подается на откос 18, как правило, по возможности ближе к его верху.

Второе разгрузочное отверстие 14 позиционировано так, что вследствие этого преимущественно крупная фракция, по меньшей мере, однако, большая часть крупной фракции, выносится так, что она попадает в первое разгрузочное отверстие 13.

При представленном на фиг.1 загрузочном лотке 17 без дальнейшего регулирующего вмешательства во время всего процесса засыпки не происходит изменение толщины загруженного через него материала. Чтобы толщина слоя крупной фракции могла предварительно устанавливаться, загрузочный лоток 17 может поворачиваться вокруг оси 19. Альтернативно или дополнительно, для этого также может изменяться позиция загрузочного лотка 17 по вертикали (возможность установки по вертикали не представлена).

Как следующая установочная возможность, а именно чтобы влиять на область зерна ленты, которое проходит через второе разгрузочное отверстие 14, предусмотрены заслонки 20 во втором разгрузочном отверстии 14. Поперечное сечение второго разгрузочного отверстия 14 может варьироваться перемещением заслонок 20 в направлении стрелки 26.

Между загрузочным лотком 17 и спускным лотком 16 барабана расположен кожух 21 предварительного нагрева, который служит для подогревания загруженного на агломерационную ленту 1 материала крупной фракции.

Далее, предусмотрен зонд 22, посредством которого измеряется толщина слоя материала мелкой фракции. При понижении относительно заданного значения соответствующим образом изменяется рабочая скорость загрузочного барабана. Соответствующий зонд 22 может быть выполнен как ультразвуковой зонд. Соответствующий зонд 22 может образовываться также по меньшей мере из двух измерительных штифтов разной длины, один из которых должен всегда погружаться в насыпку. При погружении обоих измерительных штифтов или без них происходит регулирующее воздействие на рабочую скорость загрузочного барабана. Как уже разъяснено, регулировка толщины слоя материала крупной фракции является излишней.

Предусмотрен следующий зонд 23, посредством которого контролируется уровень заполнения загрузочного контейнера, причем при понижении относительно заданного значения происходит регулирующее вмешательство в подаваемое количество транспортируемого материала транспортировочного устройства. Соответствующий зонд 23 предпочтительно выполнен как ультразвуковой зонд.

Представленный на фиг.2 качающийся транспортер 10 может поворачиваться вокруг оси 24 вращения в горизонтальной плоскости. Вследствие этого качающийся транспортер 10 может перекрывать и заполнять загрузочный контейнер 7 по всей ширине. Агломерируемый материал подается на качающийся транспортер 10 посредством ленточного транспортера 25 поблизости от оси вращения 24.

Реферат

Изобретение относится к загрузочному устройству для ленточной агломерационной машины с загрузочным контейнером для приема агломерируемого материала, с транспортировочным устройством для наполнения загрузочного контейнера агломерируемым материалом, с загрузочным барабаном и спускным лотком барабана для загрузки агломерируемого материала на агломерационную ленту. Загрузочный контейнер имеет два разгрузочных отверстия, одно из которых связано с загрузочным барабаном, а другое - с загрузочным лотком. Транспортировочное устройство расположено с возможностью попадания агломерируемого материала в точку, которая лежит в находящейся над первым разгрузочным отверстием половине загрузочного контейнера, и второе разгрузочное отверстие расположено в области образованного агломерируемым материалом откоса. Изобретение позволит сократить затраты на техническое обслуживание, повысить продуктивность и однородность качества агломерата и снизить потребление кокса. 2 н. и 7 з.п. ф-лы, 2 ил.

Комментарии