Интенсифицирующая теплопередачу труба, а также содержащие ее крекинговая печь и атмосферно-вакуумная нагревательная печь - RU2753098C1

Код документа: RU2753098C1

Чертежи

Описание

Область техники настоящего изобретения

Настоящее изобретение относится к области техники теплопередачи посредством текучей среды, в частности, к интенсифицирующей теплопередачу трубе, а также к содержащим ее крекинговой печи и атмосферно-вакуумной нагревательной печи.

Уровень техники настоящего изобретения

Интенсифицирующая теплопередачу труба означает теплопередающий элемент, способный интенсифицировать теплопередачу посредством текучей среды между внутренним и внешним пространством трубы, то есть позволяющий передавать максимально возможное количество тепла в расчете на единицу площади поверхности теплопередачи за единицу времени. Интенсифицирующие теплопередачу трубы используют во многих отраслях промышленности, таких как теплоэнергетическая, нефтехимическая, пищевая, фармацевтическая, легкая, металлургическая, судостроительная и другие отрасли промышленности. Крекинговая печь представляет собой важное оборудование в нефтехимической промышленности; соответственно, интенсифицирующую теплопередачу трубу широко используют в крекинговой печи.

В интенсифицирующей теплопередачу трубе существует проточный граничный слой между массой движущейся текучей среды и поверхностью стенки трубы, и возникает большое термическое сопротивление. В то же время, вследствие чрезвычайно низкой скорости потока в граничном слое, кокс постепенно осаждается и прикрепляется к внутренней поверхности печной трубы в течение процесса крекинга, и образуется плотный коксовый слой, причем этот коксовый слой имеет чрезвычайно большое термическое сопротивление. Таким образом, максимальное термическое сопротивление трубы в радиационной секции крекинговой печи существует в области граничного слоя внутренней стенки трубы.

В документе US5605400A раскрыта интенсификация теплопередачи посредством установки ребра на внутренней стенке интенсифицирующей теплопередачу трубы. Ребро не только увеличивает площадь поверхности интенсифицирующей теплопередачу трубы, но также увеличивает турбулентную кинетическую энергию внутри трубы. Ребро присутствует в форме изогнутой лопасти. Ребро обычно расположено во внутреннем пространстве интенсифицирующей теплопередачу трубы для уменьшения толщины граничного слоя текучей среды посредством вращательного движения самой текучей среды, и в результате этого достигается цель интенсификации теплопередачи. Хотя интенсифицирующая теплопередачу труба с ребром производит относительно хороший эффект интенсификации теплопередачи, часто могут возникать трещины между ребром и стенкой интенсифицирующей теплопередачу трубы вследствие высокого напряжения в области сварки в процессе эксплуатации, поскольку ребро соединено со стенкой интенсифицирующей теплопередачу трубы посредством сварки. В частности, в случае сочетания долгосрочной эксплуатации и чрезмерно высокой температуры окружающей среды становится более вероятным возникновение трещин между ребром и стенкой интенсифицирующей теплопередачу трубы, и в результате этого сокращается срок эксплуатации интенсифицирующей теплопередачу трубы.

Таким образом, необходимо уменьшить термическое напряжение интенсифицирующей теплопередачу трубы, чтобы увеличить срок эксплуатации интенсифицирующей теплопередачу трубы, обеспечивая при этом эффект теплопередачи интенсифицирующей теплопередачу трубы.

Краткое раскрытие настоящего изобретения

Цели настоящего изобретения заключаются в том, чтобы преодолеть существующие проблемы предшествующего уровня техники в отношении короткого срока эксплуатации интенсифицирующей теплопередачу трубы и предложить интенсифицирующую теплопередачу трубу, для которой возможно уменьшение термического напряжения, в результате чего увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы.

Для достижения вышеупомянутых целей настоящее изобретение предназначено для уменьшения напряжения в соединении ребер со стенкой трубы посредством помещения теплоизолятора или теплоизоляционного слоя снаружи трубного корпуса для уменьшения температуры стенки трубы.

Согласно одному аспекту настоящего изобретения предложена интенсифицирующая теплопередачу труба, содержащая трубный корпус трубчатой формы с впуском для введения текучей среды и выпуском для выведения вышеупомянутой текучей среды, причем внутренняя стенка трубного корпуса снабжена ребром, выступающим в направлении внутрь трубного корпуса и спирально выступающим в аксиальном направлении трубного корпуса, и при этом по меньшей мере один элемент из теплоизолятора и теплоизоляционного слоя расположен снаружи трубного корпуса.

Предпочтительно теплоизолятор расположен снаружи трубного корпуса, по меньшей мере частично окружая наружную поверхность трубного корпуса.

Предпочтительно теплоизоляционный слой расположен на наружной поверхности трубного корпуса.

Согласно другому аспекту настоящего изобретения предложена крекинговая печь или атмосферно-вакуумная нагревательная печь, содержащая радиационную камеру, в которой установлен по меньшей мере один печной трубный блок, причем печной трубный блок содержит множество печных труб, расположенных последовательно, и интенсифицирующая теплопередачу труба находится в сообщении с соседними печными трубами, при этом интенсифицирующая теплопередачу труба представляет собой интенсифицирующую теплопередачу трубу, которая описана выше.

Краткое описание фигур

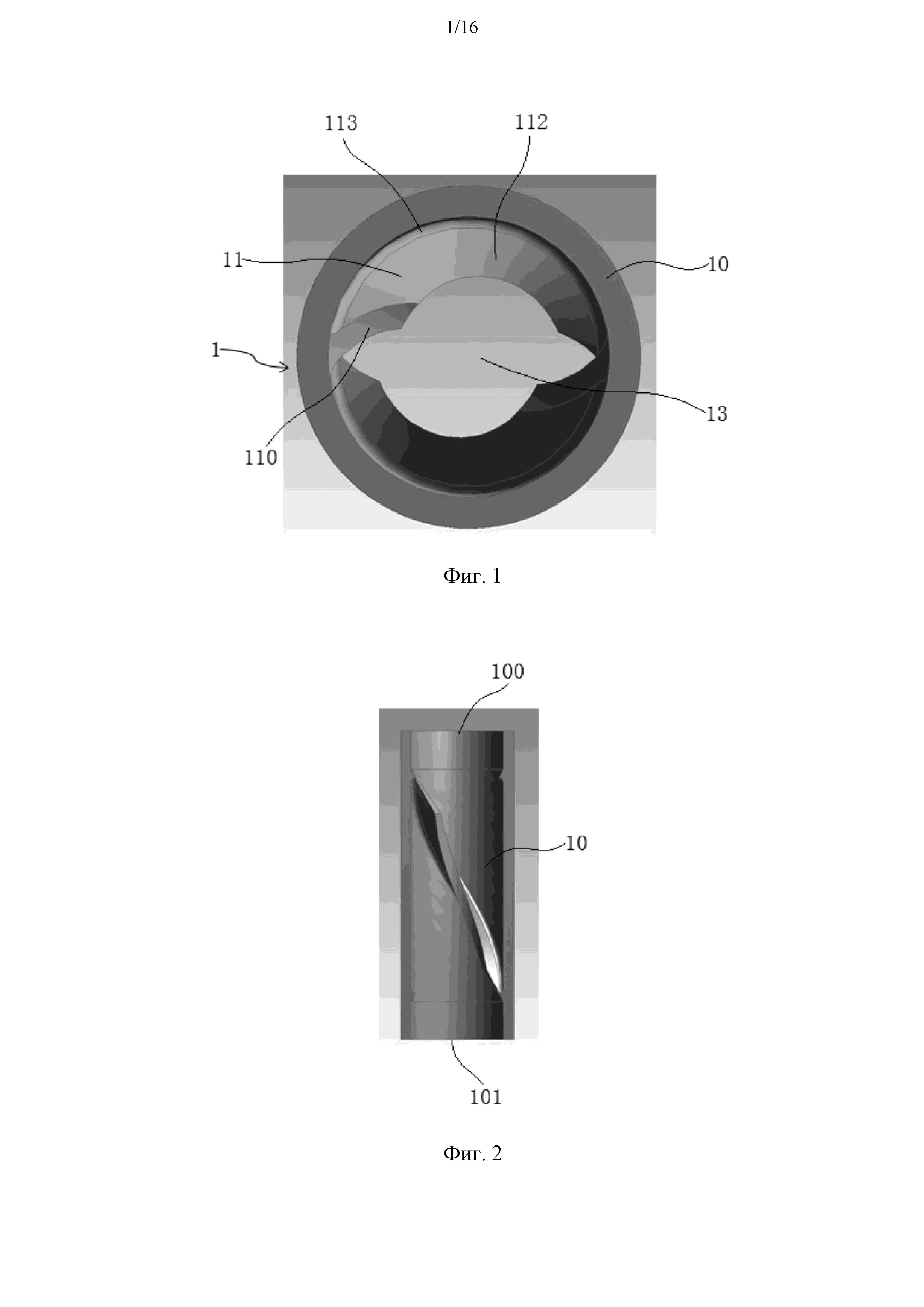

На фиг. 1 представлено схематическое изображение конструкции интенсифицирующей теплопередачу трубы согласно предпочтительному варианту осуществления настоящего изобретения при наблюдении от впуска трубного корпуса, причем ребро имеет прямоугольное поперечное сечение; угол перехода составляет 30°.

На фиг. 2 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 1.

На фиг. 3 представлено в перспективе схематическое изображение конструкции интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения при наблюдении от впуска трубного корпуса, причем ребро имеет трапецеидальное поперечное сечение; угол перехода составляет 35°.

На фиг. 4 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 3.

На фиг. 5 представлен вид с торца интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения.

На фиг. 6 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 5.

На фиг. 7 представлено боковое перспективное схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем поперечное сечение ребра имеет трапецеидальную форму при наблюдении сбоку.

На фиг. 8 представлено боковое перспективное схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем поперечное сечение ребра имеет треугольную форму при наблюдении сбоку.

На фиг. 9 представлен вид с торца интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения.

На фиг. 10 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 9.

На фиг. 11 представлен вид с торца интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения.

На фиг. 12 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 11.

На фиг. 13 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения.

На фиг. 14 представлено схематическое изображение конструкции печного трубного блока в крекинговой печи согласно предпочтительному варианту осуществления настоящего изобретения.

На фиг. 15 представлено в перспективе схематическое изображение интенсифицирующей теплопередачу трубы согласно предпочтительному варианту осуществления настоящего изобретения, причем теплоизолятор расположен снаружи трубного корпуса, ребро имеет трапецеидальное поперечное сечение, угол перехода составляет 30°.

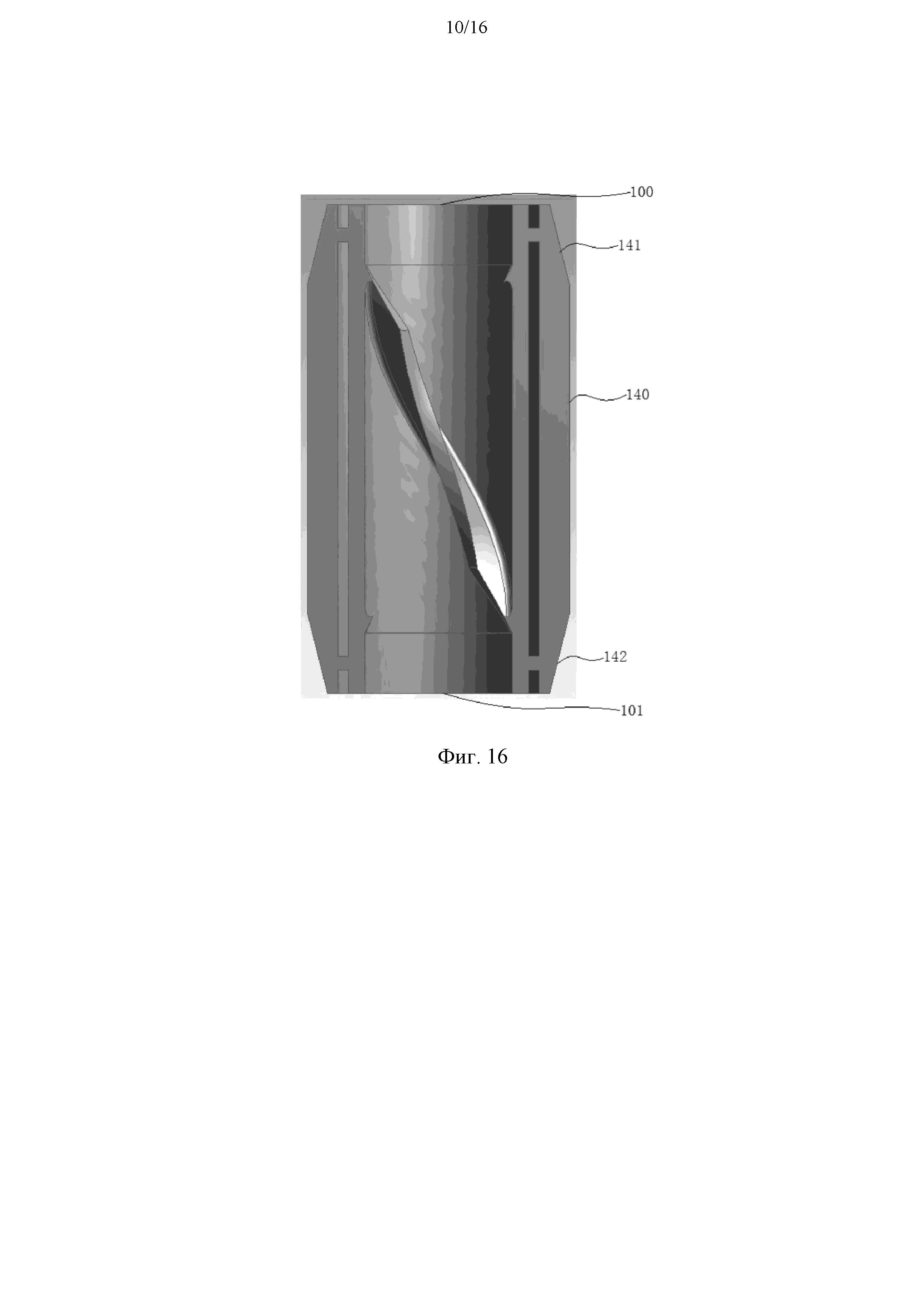

На фиг. 16 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 15.

На фиг. 17 представлено в перспективе схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем теплоизолятор расположен снаружи трубного корпуса, ребро имеет трапецеидальное поперечное сечение, угол перехода составляет 35°.

На фиг. 18 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 17.

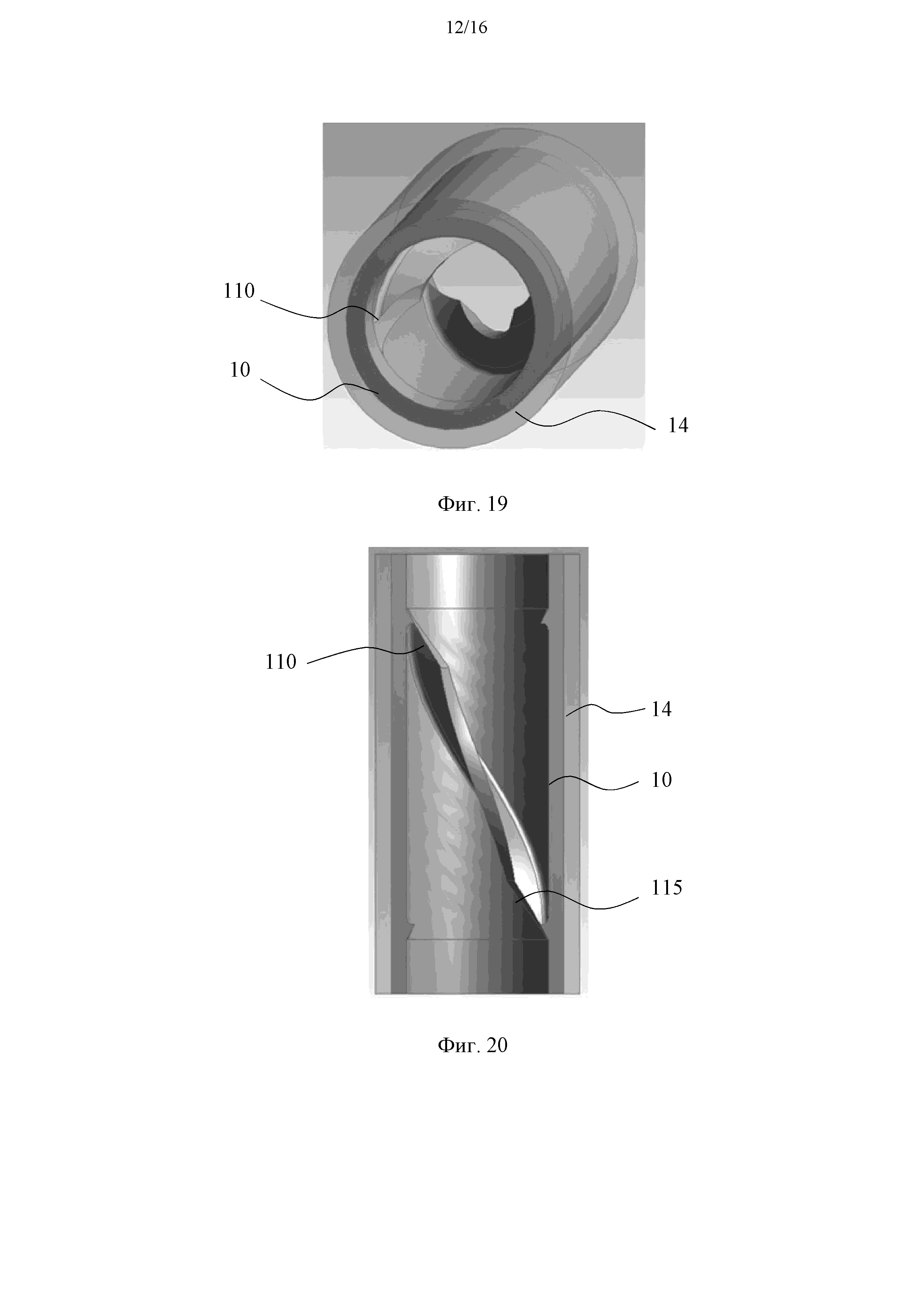

На фиг. 19 представлено в перспективе схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем теплоизолятор расположен снаружи трубного корпуса, ребро имеет трапецеидальное поперечное сечение, угол перехода составляет 40°.

На фиг. 20 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 19.

На фиг. 21 представлено в перспективе схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем соединительная часть на опоре между трубным корпусом и теплоизолятором представляет собой вторую соединительную часть.

На фиг. 22 представлено в перспективе схематическое изображение под другим углом интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 21.

На фиг. 23 представлено в перспективе схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем теплоизолятор расположен снаружи трубного корпуса, ребро имеет трапецеидальное поперечное сечение, число интервалов, расположенных на ребре, равно 1, угол перехода составляет 35°.

На фиг. 24 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 23.

На фиг. 25 представлено в перспективе схематическое изображение интенсифицирующей теплопередачу трубы согласно другому предпочтительному варианту осуществления настоящего изобретения, причем теплоизолятор расположен снаружи трубного корпуса, ребро имеет трапецеидальное поперечное сечение, угол перехода составляет 35°, и верхняя поверхность ребра, обращенная к центральной оси трубного корпуса, образована как третья переходная поверхность вогнутой формы.

На фиг. 26 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 25.

На фиг. 27 представлено в поперечном сечении схематическое изображение конструкции интенсифицирующей теплопередачу трубы согласно предпочтительному варианту осуществления настоящего изобретения, причем теплоизоляционный слой расположен на наружной поверхности трубного корпуса, ребро имеет трапецеидальное поперечное сечение, число интервалов, расположенных на ребре, равно 1, угол перехода составляет 35°.

На фиг. 28 представлено локальное схематическое изображение конструкции интенсифицирующей теплопередачу трубы, проиллюстрированной на фиг. 27, причем теплоизоляционный слой расположен на наружной поверхности трубного корпуса, который содержит слой металлического сплава, оксидный слой и керамический слой, последовательно нанесенные на наружную поверхность трубного корпуса.

Описание условных обозначений

1 - интенсифицирующая теплопередачу труба; 10 - трубный корпус; 100 - впуск; 101 - выпуск; 11 - ребро; 110 - первая торцевая поверхность; 111 - верхняя поверхность; 112 - поверхность боковой стенки; 113 - плавное переходное сопряжение; 114 - сквозное отверстие; 115 - вторая торцевая поверхность; 120 - боковая стенка; 12 - интервал; 13 - отверстие; 14 - теплоизолятор; 140 - прямая трубная секция; 141 - первая конусная трубная секция; 142 - вторая конусная трубная секция; 15 - зазор; 160 - первая соединительная деталь; 161 - вторая соединительная деталь; 162 - соединительный стержень; 17 - теплоизоляционный слой; 170 - слой металлического сплава; 171 - керамический слой; 172 - оксидный слой; 2 - печная труба.

Подробное раскрытие вариантов осуществления

В описании настоящего изобретения, если не указаны другие условия, такие слова, как «вверх», «вниз», «левый» и «правый», используемые в настоящем документе для определения ориентации, как правило, означают и подразумевают ориентацию в связи с чертежами и ориентацию в фактическом устройстве; слова «внутренний» и «наружный» относятся к оси интенсифицирующей теплопередачу трубы.

Кроме того, высота ребра означает высоту или расстояние между верхней поверхностью ребра, обращенной к центральной оси трубного корпуса, и внутренней стенкой трубного корпуса. Аксиальная длина ребра означает длину или расстояние ребра вдоль центральной оси на виде сбоку.

В настоящем изобретении предложена установка интенсифицирующей теплопередачу трубы в печном трубном блоке для интенсификации теплопередачи, чтобы в результате этого уменьшить или предотвратить образование коксового слоя. Как представлено на фиг. 14, множество печных трубных блоков установлено в радиационной камере крекинговой печи, причем в каждом печном трубном блоке присутствуют интенсифицирующие теплопередачу трубы 1. В каждом печном трубном блоке две интенсифицирующие теплопередачу трубы 1 расположены с интервалами вдоль аксиального направления печной трубы 2. Каждая интенсифицирующая теплопередачу труба 1 имеет внутренний диаметр, составляющий 65 мм. В каждом печном трубном блоке аксиальная длина печной трубы 2 между двумя соседними интенсифицирующими теплопередачу трубами 1 составляет 50-кратный внутренний диаметр интенсифицирующей теплопередачу трубы 1. Следует понимать, что число и интервал интенсифицирующих теплопередачу труб 1 могут различаться в зависимости от конкретных приложений без выхода за пределы объема настоящего изобретения.

Как представлено на фиг. 1-8, интенсифицирующая теплопередачу труба 1 содержит трубный корпус 10 трубчатой формы, имеющий впуск 100 для введения текучей среды и выпуск 101 для выведения вышеупомянутой текучей среды. Внутренняя стенка трубного корпуса 10 снабжена ребром 11, выступающим в направлении внутрь трубного корпуса 10 и спирально выступающим в аксиальном направлении трубного корпуса.

Ребра 11 могут выступать непрерывно или в секциях. Когда ребра 11 выступают в секциях, ребра 11 содержат множество реберных секций, разделенных интервалами 12. Аналогичным образом, когда ребра 11 выступают непрерывно, ребра 11 можно рассматривать как содержащие единственную реберную секцию. Таким образом, ребра 11 имеют одну или несколько реберных секций, выступающих спирально в аксиальном направлении трубного корпуса 10. Следует понимать, что длины всех реберных секций могут быть одинаковыми или различными. Кроме того, каждая реберная секция содержит первую торцевую поверхность, обращенную к впуску 100, и вторую торцевую поверхность, обращенную к выпуску 101. По меньшей мере одна из первой торцевой поверхности и второй торцевой поверхности по меньшей мере одной из реберных секций образована как переходная поверхность вдоль направления спирального выступа. Чтобы упростить различие в настоящей заявке первая торцевая поверхность 110, ближайшая к впуску 100, называется первой переходной поверхностью; вторая торцевая поверхность 115, ближайшая к выпуску 101, называется второй переходной поверхностью; первая торцевая поверхность и вторая торцевая поверхность, определяемые боковыми стенками 120 интервалов 12, называются четвертой переходной поверхностью. Когда первая торцевая поверхность и/или вторая торцевая поверхность множества реберных секций представляют собой переходные поверхности, переходные поверхности, образованные первой торцевой поверхностью и/или второй торцевой поверхностью каждой реберной секции, могут быть одинаковыми или различными.

Кроме того, следует отметить, что переходная поверхность может представлять собой изогнутую поверхность или плоскую поверхность. Изогнутая поверхность может быть выпуклой или вогнутой. Предпочтительно изогнутая поверхность является вогнутой для дополнительного улучшения эффекта теплопередачи интенсифицирующей теплопередачу трубы и для дополнительного уменьшения термического напряжения интенсифицирующей теплопередачу трубы. Кроме того, переходная поверхность также может уменьшать ударную силу текучей среды, которая действует на ребра. «Угол перехода» означает угол между переходной поверхностью или касательной плоскостью переходной поверхности (когда переходная поверхность представляет собой изогнутую поверхность) и касательной плоскостью стенки трубы в положении соединения. Угол перехода представляет собой угол, превышающий или равный 0° и составляющий менее чем 90°.

Согласно одному примеру снаружи трубного корпуса 10 находится теплоизолятор 14, по меньшей мере частично окружающий наружная поверхность трубного корпуса 10. 3 счет присутствия снаружи трубного корпуса 10 теплоизолятора 14, по меньшей мере частично окружающего наружная поверхность трубного корпуса 10, уменьшается теплопередача между высокотемпературным газом и наружная стенка трубного корпуса 10, что уменьшает температуру наружной стенки трубного корпуса 10, и в результате этого уменьшается разность температур между трубным корпусом 10 и ребром 11, таким образом, что эффективно уменьшается термическое напряжение интенсифицирующей теплопередачу трубы 1, увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы 1, и, соответственно, увеличивается допустимая температура интенсифицирующей теплопередачу трубы 1. Когда применяется вышеупомянутая интенсифицирующая теплопередачу труба 1 в крекинговой печи, может быть обеспечена долгосрочная эксплуатация крекинговой печи. Поскольку ребра 11 расположены внутри трубного корпуса 10, текучая среда, поступающая в трубный корпус 10, может превращаться в вихревой поток; вследствие своей тангенциальной скорости текучая среда может разрушать граничный слой и уменьшать скорость образования кокса. Следует понимать, что теплоизолятор 14 может полностью окружать наружную поверхность трубного корпуса 10 снаружи трубного корпуса 10, т.е. окружать на 360° наружную поверхность трубного корпуса 10; теплоизолятор 14 также может частично окружать наружную поверхность трубного корпуса 10 снаружи трубного корпуса 10, например, окружать на 90° наружную поверхность трубного корпуса 10; разумеется, теплоизолятор 14 может окружать наружную поверхность трубного корпуса 10 с подходящим углом согласно фактическим потребностям; следует отметить, что когда применяют вышеупомянутую интенсифицирующую теплопередачу трубу 1 в крекинговой печи и устанавливают теплоизолятор 14, который частично окружает наружную поверхностью трубного корпуса 10 снаружи трубного корпуса 10, оказывается предпочтительной установка теплоизолятора 14 на нагреваемой поверхности трубного корпуса 10. Кроме того, теплоизолятор 14 может быть предпочтительно расположен снаружи трубного корпуса 10, которая снабжена ребрами, таким образом, что затруднен отрыв ребер от трубного корпуса 10, и может быть увеличен срок эксплуатации интенсифицирующей теплопередачу трубы 1.

Как представлено на фиг. 15-26, теплоизолятор 14 может быть трубчатым, и его предпочтительно обертывают снаружи трубного корпуса 10, таким образом, чтобы дополнительно уменьшать температуру стенки трубы трубного корпуса 10, в результате чего дополнительно уменьшается термическое напряжение интенсифицирующей теплопередачу трубы 1. Что касается формы и конструкции теплоизолятора 14, они не ограничены определенным образом; как представлено на фиг. 15, теплоизолятор 14 может быть цилиндрическим, или, как представлено на фиг. 17, теплоизолятор 14 может быть эллиптическим.

Кроме того, как представлено на фиг. 19 и фиг. 20, теплоизолятор 14 может примыкать к наружной поверхности трубного корпуса 10; как представлено на фиг. 22 и фиг. 23, теплоизолятор 14 также может быть обернут снаружи трубного корпуса 10; и зазор 15 может быть оставлен между теплоизолятором 14 и наружной стенкой трубного корпуса 10. За счет оставления зазора 15 между теплоизолятором 14 и наружной стенкой трубного корпуса 10 температура стенки трубы трубного корпуса 10 при эксплуатации дополнительно уменьшается, и в результате этого дополнительно уменьшается термическое напряжение интенсифицирующей теплопередачу трубы 1.

Чтобы дополнительно улучшить устойчивость конструкции интенсифицирующей теплопередачу трубы 1, соединитель, который соединяет теплоизолятор 14 и трубный корпус 10, может быть расположен между ними, причем форма конструкции соединителя не ограничена определенным образом, при том условии, что он может соединять теплоизолятор 14 с трубным корпусом 10. Как представлено на фиг. 23, соединитель может содержать первую соединительную деталь 160, которая может выступать в аксиальном направлении параллельно по отношению к трубному корпусу 10; как представлено на фиг. 21, соединитель может содержать вторую соединительную деталь 161, которая может выступать спирально вдоль наружной стенки трубного корпуса 10; как представлено на фиг. 15 и фиг. 17, соединитель может содержать соединительный стержень 162, у которого оба конца могут быть присоединены к наружной стенке трубного корпуса 10 и внутренней стенке теплоизолятора 14, соответственно. Кроме того, следует понимать, что любые два или большее число соединителей трех вышеупомянутых конструкций могут быть необязательно расположены между теплоизолятором 14 и трубным корпусом 10. Предпочтительно соединитель изготовлен и состоит из твердых материалов, таких как сплав 35Cr45Ni, или из мягких материалов, таких как керамическое волокно.

Как представлено на фиг. 15, 16 и 18, теплоизолятор 14 может содержать прямую трубную секцию 140, а также первую конусную трубную секцию 141 и вторую конусную трубную секцию 142, которые присоединены к первому концу и второму концу прямой трубной секции 140, соответственно, причем первая конусная трубная секция 141 сужается в направлении от окрестности первого конца до удаления от первого конца, а вторая конусная трубная секция 142 сужается в направлении от окрестности второго конца до удаления от второго конца. Теплоизолятор 14 присутствует в форме вышеупомянутой конструкции, таким образом, что не только эффективно уменьшается температура стенки трубы трубного корпуса 10, но является относительно равномерным изменение температуры в аксиальном направлении трубного корпуса 10, при этом также уменьшается термическое напряжение интенсифицирующей теплопередачу трубы 1.

Кроме того, угол, образованный между горизонтальной поверхностью и поверхностью наружной стенки первой конусной трубной секции 141 предпочтительно составляет от 10 до 80°; в частности, угол, образованный между горизонтальной поверхностью и поверхностью наружной стенки первой конусной трубной секции 141, может составлять 20°, 30°, 40°, 50°, 60° или 70°. Угол, образованный между горизонтальной поверхностью и поверхностью наружной стенки второй конусной трубной секции 142, предпочтительно составляет от 10 до 80°; аналогично, угол, образованный между горизонтальной поверхностью и поверхностью наружной стенки второй конусной трубной секции 142, может составлять 20°, 30°, 40°, 50°, 60° или 70°.

Кроме того, длина выступа теплоизолятора 14 в аксиальном направлении трубного корпуса 10 предпочтительно составляет от однократной до двукратной длины трубного корпуса 10. Установка аксиальной длины теплоизолятора 14 в пределах вышеупомянутого диапазона может дополнительно уменьшать температуру стенки трубы трубного корпуса 10 при эксплуатации и дополнительно уменьшать термическое напряжение трубного корпуса 10.

Кроме того, первая торцевая поверхность 110 ребра 11, ближайшего к впуску 100, образована как первая переходная поверхность в направлении спирального выступа. За счет снабжения внутренней стенки трубного корпуса 10 ребра 11, выступающим в направлении внутрь трубного корпуса 10, и посредством образовании первой торцевой поверхности 110 ребра 11, ближайшего к впуску 100, как первой переходной поверхности в направлении спирального выступа, может быть получена интенсифицирующая теплопередачу труба, которая производит хороший эффект теплопередачи, в то время как термическое напряжение интенсифицирующей теплопередачу трубы 1 может быть уменьшено, например, максимальное уменьшение термического напряжения интенсифицирующей теплопередачу трубы 1 может обычно составлять более чем 50% (как представлено в приведенных ниже таблицах), а также соответствующим образом улучшается способность сопротивления локальному повышению температуры интенсифицирующей теплопередачу трубы 1, в результате чего увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы; кроме того, первая торцевая поверхность 110 образованная как первая переходная поверхность, производит относительно сильный турбулентный эффект на текучую среду в трубном корпусе 10 и уменьшает явление образование кокса.

Вышеупомянутая интенсифицирующая теплопередачу труба 1 является подходящей для нагревательных печей, а также для крекинговых печей. Вышеупомянутая интенсифицирующая теплопередачу труба 1 может быть установленная в крекинговых печах, таких как печи для крекинга этилена, таким образом, что текучая среда в процессе движения может поступать в трубный корпус 10 интенсифицирующей теплопередачу трубы 1 через впуск 100; после этого под действием ребра 11 текучая среда превращается в вихревой поток; вследствие своей тангенциальной скорости текучая среда может разрушать граничный слой, уменьшает скорость образование кокса, и увеличивается срок эксплуатации крекинговых печей; при этом, поскольку первая торцевая поверхность 110 ребра 11, ближайшего к впуску 100, образована как первая переходная поверхность в направлении спирального выступа, в результате этого термическое напряжение интенсифицирующей теплопередачу трубы 1 уменьшается, и срок эксплуатации интенсифицирующей теплопередачу трубы 1 увеличивается. При этом на фиг. 4 четко представлена первая переходная поверхность, образованная в направлении спирального выступа; другими словами, первая торцевая поверхность 110 наклонена в направлении спирального выступа. Кроме того, следует отметить, что текучая среда в интенсифицирующей теплопередачу трубе 1 не ограничена определенным образом и может быть выбрана согласно фактическим условиям применения интенсифицирующей теплопередачу трубы 1.

Кроме того, первая переходная поверхность может быть образована как первая изогнутая поверхность. Первая изогнутая поверхность может иметь выпуклую или вогнутую форму; предпочтительно первая изогнутая поверхность имеет вогнутую форму, таким образом, чтобы дополнительно улучшать эффект теплопередачи интенсифицирующей теплопередачу трубы 1 и дополнительно уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1. В частности, первая изогнутая поверхность может представлять собой неполный параболоид, образованный из параболоида. Кроме того, угол перехода первой переходной поверхности может превышать или равняться 0° и составлять менее чем 90°, таким образом, чтобы дополнительно уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1 и значительно увеличивать срок эксплуатации интенсифицирующей теплопередачу трубы 1. Угол перехода первой переходной поверхности может составлять 10°, 15°, 20°, 25°, 30°, 35°, 38°, 40°, 45°, 50°, 55°, 60°, 65°, 70°, 75°, 80° или 85°.

Чтобы дополнительно уменьшить термическое напряжение интенсифицирующей теплопередачу трубы 1, вторая торцевая поверхность ребра 11, ближайшего к выпуску 101, может быть образована как вторая переходная поверхность в направлении спирального выступа; причем вторая торцевая поверхность 110 наклонена в направлении спирального выступа, таким образом, чтобы соответственно увеличивать срок эксплуатации интенсифицирующей теплопередачу трубы. Кроме того, вторая переходная поверхность может быть образована как вторая изогнутая поверхность. Вторая изогнутая поверхность может иметь выпуклую или вогнутую форму; предпочтительно вторая изогнутая поверхность может иметь вогнутую форму. Кроме того, угол перехода второй переходной поверхности может превышать или равняться 0° и составлять менее чем 90°, таким образом, чтобы дополнительно уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1 и значительно увеличивать срок эксплуатации интенсифицирующей теплопередачу трубы 1. Угол перехода второй переходной поверхности может составлять 10°, 15°, 20°, 25°, 30°, 35°, 38°, 40°, 45°, 50°, 55°, 60°, 65°, 70°, 75°, 80° или 85°.

Как представлено на фиг. 12, верхняя поверхность 111 ребра 11, обращенная к центральной оси трубного корпуса 10, может быть образована как третья переходная поверхность, таким образом, чтобы уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1 без воздействия на эффект теплопередачи интенсифицирующей теплопередачу трубы 1. Кроме того, третья переходная поверхность предпочтительно является вогнутой. В частности, третья переходная поверхность принимает форму параболоида.

Предпочтительно две противоположные поверхности 112 боковой стенки ребра 11 постепенно приближаются друг к другу в направлении от внутренней стенки трубного корпуса 10 к центру трубного корпуса 10; другими словами, каждая из поверхностей 112 боковой стенки может быть наклонной, таким образом, чтобы позволить ребру 11 усиливать возмущение текучей среды, поступающей в трубный корпус 10, и улучшать эффект теплопередачи, при этом дополнительно уменьшая термическое напряжение интенсифицирующей теплопередачу трубы 1. Кроме того, следует понимать, что поперечное сечение ребра 11, которое представляет собой поперечное сечение, проведенное от плоскости, параллельной по отношению к радиальному направлению трубного корпуса 10, может быть практически трапецеидальным или подобным трапецеидальному. Разумеется, поперечное сечение ребра 11 может быть практически прямоугольны м.

Чтобы уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1, плавное переходное сопряжение 113 может быть образовано в соединении по меньшей мере одной из двух противоположных поверхностей 112 боковой стенки ребра 11 с внутренней стенкой трубного корпуса 10. Кроме того, радиус плавного переходного сопряжения 113 превышает более чем 0 и составляет менее чем или равняется 10 мм. Установка радиуса плавного переходного сопряжения 113 в пределах вышеупомянутого диапазона может дополнительно уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1 и увеличивать срок эксплуатации интенсифицирующей теплопередачу трубы 1. В частности, радиус плавного переходного сопряжения 113 может составлять 5 мм, 6 мм или 10 мм.

Кроме того, угол, который образуют каждая из поверхностей 112 боковой стенки и внутренняя стенка трубного корпуса 10 в соединении друг с другом, может составлять от 5° до 90°; другими словами, угол между касательными плоскостями каждой из поверхностей 112 боковой стенки и внутренней стенкой трубного корпуса 10 в соединении друг с другом может составлять от 5° до 90°; установка угла в пределах вышеупомянутого диапазона может дополнительно уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1 и увеличивать срок эксплуатации интенсифицирующей теплопередачу трубы 1. Угол, который образуют каждая из поверхностей 112 боковой стенки и внутренняя стенка трубного корпуса 10 в соединении друг с другом, может составлять 20°, 30°, 40°, 45°, 50°, 60°, 70° или 80°.

Чтобы уменьшить термическое напряжение интенсифицирующей теплопередачу трубы 1, высота ребра 11 предпочтительно превышает 0 и составляет менее чем или равняется 150 мм; например, высота ребра 11 может составлять 10 мм, 20 мм, 30 мм, 40 мм, 50 мм, 60 мм, 70 мм, 80 мм, 90 мм, 100 мм, 110 мм, 120 мм, 130 мм или 140 мм.

Интенсифицирующая теплопередачу труба 1 содержит трубный корпус 10 трубчатой формы, имеющий впуск 100 для введения текучей среды и выпуск 101 для выведения вышеупомянутой текучей среды. Внутренняя стенка трубного корпуса 10 снабжена ребром 11, выступающим в направлении внутрь трубного корпуса 10 и спирально выступающий в аксиальном направлении трубного корпуса, в котором высота ребра 11 постепенно увеличивается от одного конца по меньшей мере на части протяженности ребра. В примере, представленном на фиг. 8, высота ребра 11 постепенно увеличивается в направлении выступа от впуска 100 к выпуску 101; однако следует понимать, что высота ребра 11 также может постепенно увеличиваться в направлении выступа от выпуска 101 к впуску 100. Кроме того, высота ребра 11 также может постепенно увеличиваться в направлении от обоих концов к середине. За счет снабжения внутренней стенки трубного корпуса 10 ребром 11, выступающим в направлении внутрь трубного корпуса 10, и за счет обеспечения постепенного увеличения высоты ребра 11 в направлении выступа от впуска 100 к выпуску 101 обеспечивается, что интенсифицирующая теплопередачу труба производит хороший эффект теплопередачи, в то время как термическое напряжение интенсифицирующей теплопередачу трубы 1 может уменьшаться, и способность сопротивления локальному повышению температуры интенсифицирующей теплопередачу трубы 1, соответственно, улучшается, таким образом, что увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы; кроме того, высота ребра 11 постепенно увеличивается в направлении выступа от впуска 100 к выпуску 101, что производит относительно сильный турбулентный эффект на текучую среду в трубном корпусе 10 и уменьшает явление образования кокса.

Чтобы дополнительно уменьшить термическое напряжение интенсифицирующей теплопередачу трубы 1, соотношение высоты наиболее высокой части ребра 11 и высоты наименее высокой части ребра 11 составляет от 1,1 до 1,6:1. Например, соотношение высоты наиболее высокой части ребра 11 и высоты наименее высокой части ребра 11 составляет 1,2:1, 1,3:1, 1,4:1 или 1,5:1.

Эффекты настоящего изобретения будут дополнительно проиллюстрированы посредством следующих примеров и сравнительных примеров.

Пример 11

В радиационной камере крекинговой печи расположено множество блоков печных труб. Интенсифицирующие теплопередачу трубы 1 расположены в трех блоках печных труб. В каждом печном трубном блоке две интенсифицирующие теплопередачу трубы 1 расположены с интервалами вдоль аксиального направления печной трубы 2. Каждая интенсифицирующая теплопередачу труба 1 имеет внутренний диаметр, составляющий 65 мм. В каждом печном трубном блоке аксиальная длина печной трубы 2 между двумя соседними интенсифицирующими теплопередачу трубами 1 составляет 50-кратный внутренний диаметр интенсифицирующей теплопередачу трубы 1. Каждой из интенсифицирующих теплопередачу труб 1 сконструирована следующим образом: теплоизолятор 14 цилиндрической формы расположен снаружи трубного корпуса 10; теплоизолятор 14 полностью окружает наружную поверхность трубного корпуса 10 и оставляет зазор 15 с наружной стенкой трубного корпуса; теплоизолятор 14 соединен с трубным корпусом 10 через соединительный стержень 162; два ребра 11 расположены на внутренней стенке трубного корпуса 10, причем два их конца, соответственно, образованы как первая переходная поверхность и вторая переходная поверхность вогнутой формы в направлении спирального выступа, как представлено на фиг. 4; угол перехода первой переходной поверхности составляет 30°; угол перехода второй переходной поверхности составляет 30°; поперечное сечение каждого ребра 11, т.е. поперечное сечение, проведенное от поверхности в радиальном направлении параллельно по отношению к трубному корпусу 10, является практически трапецеидальным; угол, который образуют каждая поверхность 112 боковой стенки и внутренняя стенка трубного корпуса 10, составляет 45°; каждая поверхность 112 боковой стенки и внутренняя стенка трубного корпуса 10 образуют плавное переходное сопряжение; при наблюдении в направлении от впуска 100 два ребра 11 принимают формы спиралей, закрученных по часовой стрелке; два ребра 11 расположены в центре трубного корпуса 10 с образованием отверстия 13, выступающего в аксиальном направлении трубного корпуса 10; соотношение диаметра отверстия 13 и внутреннего диаметра трубного корпуса 10 составляет 0,6; угол поворота каждого из ребер 11 составляет 180°; соотношение искажения каждого из ребер 11 составляет 2,5, причем температура на выпуске крекинговой печи составляет от 820 до 830°.

Пример 12

Пример 12 является таким же, как пример 11, за исключением того, что теплоизолятор 14 является эллиптическим; угол перехода первой переходной поверхности составляет 35°; угол перехода второй переходной поверхности составляет 35°. Другие условия остаются неизменными.

Пример 13

Пример 13 является таким же, как пример 11, за исключением того, что теплоизолятор 14 прикреплен к наружной стенке трубного корпуса 10; угол перехода первой переходной поверхности составляет 40°; угол перехода второй переходной поверхности составляет 40°. Другие условия остаются неизменными.

Сравнительный пример 11

Присутствует интенсифицирующая теплопередачу труба предшествующего уровня техники, причем снаружи трубного корпуса отсутствует теплоизолятор; внутри трубного корпуса присутствует единственное ребро 11, которое выступает спирально в аксиальном направлении трубного корпуса и разделяет внутреннее пространство трубного корпуса на две не имеющие взаимного сообщения камеры, и при этом остальные условия остаются неизменными.

В приведенной ниже таблице 1 представлены соответствующие результаты исследований крекинговых печей в примерах и сравнительном примере после эксплуатации в одинаковых условиях.

Из представленного выше можно понять, что установка в крекинговой печи интенсифицирующей теплопередачу трубы, предложенной согласно настоящему изобретению, увеличивает нагрузку при теплопередаче, значительно увеличивает эффективность теплопередачи и значительно уменьшает перепад давления, при этом уменьшается максимальное термическое напряжение интенсифицирующей теплопередачу трубы, и значительно увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы.

Согласно другому примеру настоящего изобретения теплоизоляционный слой 17 расположен на наружной поверхности трубного корпуса 10. За счет расположения теплоизоляционного слоя 17 на наружной поверхности трубного корпуса 10 затрудняется теплопередача между высокотемпературным газом и стенка трубы трубного корпуса 10, что уменьшает температуру стенка трубы трубного корпуса 10, и в результате этого уменьшается разность температур между трубным корпусом 10 и ребро 11, таким образом, что эффективно уменьшается термическое напряжение интенсифицирующей теплопередачу трубы 1, увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы 1. При этом также улучшаются характеристики высокотемпературного сопротивления, характеристики сопротивления термическому шоку и характеристики сопротивления высокотемпературной коррозии интенсифицирующей теплопередачу трубы 1 вследствие присутствия теплоизоляционного слоя 17. При установке в крекинговой печи вышеупомянутой интенсифицирующей теплопередачу трубы 1 может быть обеспечена долгосрочная устойчивая эксплуатация крекинговой печи. Поскольку в трубном корпусе 10 расположены ребра, текучая среда, поступающая в трубный корпус 10, может превращаться в вихревой поток; вследствие своей тангенциальной скорости текучая среда может разрушать граничный слой, и при этом уменьшается скорость образования кокса. Кроме того, теплоизоляционный слой 17 предпочтительно может быть расположен снаружи трубного корпуса 10, который снабжен ребрами, таким образом, что затруднен отрыв ребер от трубного корпуса 10, и может уменьшаться термическое напряжение интенсифицирующей теплопередачу трубы 1.

Предпочтительно теплоизоляционный слой 17 может содержать слой металлического сплава 170, расположенный на наружной поверхности трубного корпуса 10, и керамический слой 171, расположенный на слое металлического сплава 170. За счет присутствия слоя металлического сплава 170 на наружной поверхности трубного корпуса 10 и керамический слой 171 на слое металлического сплава 170, теплоизоляционный эффект теплоизоляционного слоя 17 может улучшаться, что дополнительно уменьшает термическое напряжение интенсифицирующей теплопередачу трубы 1.

Следует понимать, что слой металлического сплава 170 может быть изготовлен и образован с применением материалов металлических сплавов, содержащих М, Cr, Al и Y, причем в качестве М выбирают один или несколько металлов из Fe, Ni, Со и Al; когда М выбирают из двух или большего числа металлов, таких как Ni и Со, слой металлического сплава 170 может быть изготовлен и образован с применением материалов материалы металлических сплавов, содержащих Ni, Со, Cr, Al, и Y; когда слой металлического сплава 170 содержит Ni и Со, может быть дополнительно улучшена теплоизоляционная способность теплоизоляционного слоя 17, а также улучшаются и сопротивление окислению и сопротивление горячей коррозии теплоизоляционного слоя 17. Что касается содержания каждого металла в материалах металлических сплавов, оно может изменяться согласно фактическим потребностям при отсутствии конкретных требований. Например, массовая доля Al может составлять от 5 до 12%, и массовая доля Y может составлять от 0,5 до 0,8%, таким образом, может улучшаться прочность теплоизоляционного слоя 17 при одновременном уменьшении скорость окисления слоя металлического сплава 170; массовая доля Cr может составлять от 25 до 35%. Кроме того, следует также отметить, что материалы металлических сплавов могут быть распылены на наружной поверхности трубного корпуса 10 с образованием слоя металлического сплава 170 посредством применения плазмы низкого давления, плазмы атмосферного давления или электроннолучевого физического осаждения из паровой фазы. Толщина слоя металлического сплава 170 может составлять от 50 до 100 мкм; в частности, толщина слоя металлического сплава 170 может составлять 60 мкм, 70 мкм, 80 мкм или 90 мкм.

Чтобы дополнительно улучшить сопротивление окислению теплоизоляционного слоя 17 и увеличить срок эксплуатации теплоизоляционного слоя 17, вспомогательные материалы могут быть добавлены в материалы металлических сплавов для получения слоя металлического сплава 170, то есть слой металлического сплава 170 может быть изготовлен и образован после смешивания материалов металлических сплавов со вспомогательными материалами, причем материалы металлических сплавов содержат М, Cr, Al и Y, и при этом в качестве М выбирают один или несколько металлов из Fe, Ni, Со и Al; в качестве вспомогательных материалов выбирают Si, Ti, Со или Al2O3; что касается количества добавляемых вспомогательных материалов, оно может быть определено согласно фактическим потребностям без конкретных ограничений, причем материалы металлических сплавов уже были описаны выше и не будут подробно описаны далее в настоящем документе.

Кроме того, керамический слой 171 может быть изготовлен и образован с применением одного или нескольких материалов, представляющих собой стабилизированный оксидом иттрия диоксид циркония, стабилизированный оксидом магния диоксид циркония, стабилизированный оксидом кальция диоксид циркония и стабилизированный оксидом церия диоксид циркония. Когда керамический слой 171 образован двумя или большим числом материалов из приведенного выше списка, любые два или большее число вышеупомянутых материалов могут смешиваться и затем образовывать керамический слой 171 после смешивания. В частности, когда стабилизированный оксидом иттрия диоксид циркония выбирают в качестве материала для керамического слоя 171, то керамический слой 171 может иметь относительно высокий коэффициент теплового расширения, например, он может составлять вплоть до 11×10-6 K-1; керамический слой 171 также может иметь относительно низкий коэффициент теплопроводности, составляющий от 2,0 до 2,1 Вт⋅м-1⋅K-1; при этом керамический слой 171 также имеет хорошее сопротивление термическому шоку. Следует также отметить, что когда стабилизированный оксидом иттрия диоксид циркония выбирают в качестве материала для керамического слоя 171, массовая доля оксида иттрия составляет от 6 до 8%. Чтобы дополнительно улучшать теплоизоляционные характеристики теплоизоляционного слоя 17, оксид церия также может быть добавлен в вышеупомянутые материалы, образующие керамический слой 171; в частности, количество добавляемого оксид церия может составлять 20-30% по отношению к полной массе стабилизированного оксидом иттрия диоксида циркония; кроме того, количество добавляемого оксида церия может составлять 25% по отношению к полной массе стабилизированного оксидом иттрия диоксида циркония. Аналогичным образом, один или несколько материалов, представляющих собой стабилизированный оксидом иттрия диоксид циркония, стабилизированный оксидом магния диоксид циркония, стабилизированный оксидом кальция диоксид циркония и стабилизированный оксидом церия диоксид циркония, могут быть распылены на наружную поверхность слоя металлического сплава 170 с образованием керамического слоя 171 способами с применением плазмы низкого давления, плазмы атмосферного давления или электронно-лучевого физического осаждения из паровой фазы. Кроме того, толщина керамического слоя 171 может составлять от 200 до 300 мкм; например, толщина керамического слоя 171 может составлять 210 мкм, 220 мкм, 230 мкм, 240 мкм, 250 мкм, 260 мкм, 270 мкм, 280 мкм или 290 мкм. Следует отметить, что когда интенсифицирующая теплопередачу труба 1 находится в процессе эксплуатации, алюминий в слое металлического сплава 170 реагирует с кислородом в керамическом слое 171 с образованием тонкой и плотной защитной пленки оксида алюминия, и в результате этого защищается трубный корпус 10.

Чтобы улучшать сопротивление отслаиванию теплоизоляционного слоя 17, оксидный слой 172 может быть расположен между слоем металлического сплава 170 и керамическим слоем 171, причем оксидный слой 172 предпочтительно изготавливают и образуют, используя оксид алюминия, диоксид кремния, диоксид титана или смесь любых двух или большего числа материалов из оксида алюминия, диоксида кремния и диоксида титана. Предпочтительно оксид алюминия выбирают для изготовления и образования оксидного слоя 172 в целях улучшения теплоизоляционных характеристик теплоизоляционного слоя 17. Аналогичным образом, вышеупомянутые оксидные материалы можно распылять на поверхность слоя металлического сплава 170 с образованием оксидного слоя 172 способами с применением плазмы низкого давления, плазмы атмосферного давления или электронно-лучевого физического осаждения из паровой фазы. Кроме того, толщина оксидного слоя 172 может составлять от 3 до 5 мкм; например, толщина оксидного слоя 172 может составлять 4 мкм.

Кроме того, пористость теплоизоляционного слоя 17 может составлять от 8 до 15%.

Чтобы эффективно уменьшать температуру стенки трубы трубного корпуса 10 и обеспечивать относительно равномерное изменение температуры в аксиальном направлении трубного корпуса 10 с одновременным уменьшением термического напряжения интенсифицирующей теплопередачу трубы 1, теплоизоляционный слой 17 может содержать прямую секцию, а также первую конусную секцию и вторую конусную секцию, которые присоединены к первому концу и второму концу прямой секции, соответственно, причем первая конусная секция сужается в направлении от окрестности первого конца до удаления от первого конца; вторая конусная секция сужается в направлении от окрестности второго конца до удаления от второго конца. Следует понимать, что толщина теплоизоляционного слоя 17 уменьшается вблизи концов; толщина теплоизоляционного слоя 17 может постепенно уменьшаться, и это уменьшение может составлять от 5 до 10%. Чтобы дополнительно уменьшать термическое напряжение интенсифицирующей теплопередачу трубы 1, толщина теплоизоляционного слоя 17 увеличивается в положениях, соответствующих ребрам.

Кроме того, все из признаков ребра 11 для примеров в отношении теплоизолятора 14 являются подходящими для в примеров в отношении теплоизоляционного слоя 17.

Эффекты настоящего изобретения будут дополнительно проиллюстрированы посредством следующих примеров и сравнительных примеров.

Пример 21

Пример 21 является таким же, как пример 11, за исключением того, что вместо теплоизолятора 14 присутствует теплоизоляционный слой 17, теплоизоляционный слой 17 содержит слой металлического сплава 170 толщиной 70 мкм, оксидный слой 172 толщиной 4 мкм и керамический слой 171 толщиной 240 мкм, которые последовательно нанесены на наружную поверхность трубного корпуса 10; причем слой металлического сплава 170 образуют посредством распыления с применением материалов металлических сплавов, содержащих массовые доли 64,5% Ni, 30% Cr, 5% Al и 0,5% Y, с применением способа плазменного распыления при атмосферном давлении; оксидный слой 172 образуют посредством распыления оксида алюминия на поверхность слоя металлического сплава 170 с применением способа плазменного распыления при низком давлении; керамический слой 171 образуют посредством распыления стабилизированного оксидом иттрия диоксида циркония, смешанного с оксидом церия, доля которого составляет 25% по отношению к массе стабилизированного оксидом иттрия диоксида циркония; в стабилизированном оксидом иттрия диоксиде циркония массовая доля оксида церия составляет 6%.

Пример 22

Пример 22 является таким же, как пример 21, за исключением того, что в теплоизоляционном слое 17 слой металлического сплава 170 получают и формируют, используя материалы металлических сплавов, имеющих массовые доли 64,2% Ni, 30% Cr, 5% Al и 0,8% Y, соответственно; керамический слой 171 образует стабилизированный оксидом иттрия диоксид циркония; в стабилизированном оксидом иттрия диоксиде циркония массовая доля оксида иттрия составляет 8%. Другие условия остаются неизменными.

Сравнительный пример 21

Сравнительный пример 21 является таким же, как сравнительный пример 11, т.е. присутствует интенсифицирующая теплопередачу труба предшествующего уровня техники (на наружной поверхности трубного корпуса отсутствует теплоизоляционный слой), причем снаружи трубного корпуса отсутствует теплоизоляционный слой; внутри трубного корпуса находится единственное ребро, которое выступает спирально в аксиальном направлении трубного корпуса и разделяет внутреннее пространство трубного корпуса на две не имеющие взаимного сообщения камеры, и при этом остальные условия остаются неизменными.

В приведенной ниже таблице 2 представлены соответствующие результаты исследований крекинговых печей в примерах и сравнительном примере после эксплуатации в одинаковых условиях.

Из приведенного выше описания можно понять, что при установке в крекинговой печи интенсифицирующей теплопередачу трубы, предложенной согласно настоящему изобретению, увеличивается нагрузка при теплопередаче, и значительно увеличивается эффективность теплопередачи, значительно уменьшается перепад давления, при этом уменьшается максимальное термическое напряжение интенсифицирующей теплопередачу трубы, и значительно увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы.

Предпочтительные варианты осуществления настоящего изобретения подробно описаны выше в сочетании с чертежами, однако настоящее изобретение не ограничено ими. В области техники, к которой относится настоящее изобретение, могут быть произведены разнообразные простые изменения технологии настоящего изобретения, включая сочетания каждого конкретного технологического признака любыми подходящими способами. Во избежание ненужных повторов настоящее изобретение не будет подробно проиллюстрировано для этих возможных разнообразных сочетаний. Однако указанные простые изменения и сочетания следует рассматривать как сведения, раскрываемые настоящим изобретением, которые находятся в пределах объема патентной охраны настоящего изобретения.

Реферат

Изобретение относится к области теплотехники и может быть использовано в интенсифицирующей теплопередачу трубе для теплопередачи посредством текучей среды в крекинговых печах и атмосферно-вакуумных нагревательных печах. Интенсифицирующая теплопередачу труба (1) содержит трубный корпус (10) трубчатой формы, имеющий впуск (100) для введения текучей среды и выпуск (101) для выведения вышеупомянутой текучей среды, причем внутренняя стенка трубного корпуса (10) снабжена ребром (11), выступающим в направлении внутрь трубного корпуса (10), ребро (11) спирально выступает в аксиальном направлении трубного корпуса (10), и при этом по меньшей мере один элемент из теплоизолятора (14) и теплоизоляционного слоя (17) расположен снаружи трубного корпуса (10). У интенсифицирующей теплопередачу трубы может уменьшаться термическое напряжение, и в результате этого увеличивается срок эксплуатации интенсифицирующей теплопередачу трубы. 2 н. и 18 з.п. ф-лы, 28 ил., 2 табл.

Комментарии