Система и способ восстановления порошкообразной железной руды в псевдоожиженном слое - RU2637043C1

Код документа: RU2637043C1

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[1] Настоящее изобретение относится к областям химической инженерии и металлургии, в частности, способу восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое и системе для его осуществления.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[2] Существующие способы получения высокоуглеродистого железа используют технологию доменных печей, которая отличается длительностью процесса и требует расхода кокса и окатышей. В последнее время все больше внимания уделяется технологиям получения железа без участия доменных печей, поскольку они не так нуждаются в коксе. Способы получения железа без участия доменных печей делятся на два типа: прямое восстановление и жидкофазное восстановление. При прямом восстановлении из железорудного концентрата получают губчатое железо, которое в основном используется в качестве сырья при изготовлении стали в электрической печи. При жидкофазном восстановлении губчатое железо отделяют от шлака и плавят дальше, чтобы получить жидкое железо. Как при прямом восстановлении, так и при жидкофазном железорудный концентрат сначала подвергается восстановлению в переходной твердо-газообразной фазе. В основном эти два способа различаются коэффициентом металлизации. Для прямого восстановления коэффициент металлизации должен быть не ниже 90%, тогда как коэффициент металлизации для восстановления в переходной твердо-газообразной фазе (более известной как предварительное восстановление) при жидкофазном восстановлении может быть и 75%, поскольку также предусмотрено последующее окончательное восстановление в плавильной ванне. Процесс предварительного восстановления как при прямом восстановлении, так и при жидкофазном протекает, по сути, одинаково: твердая железная руда восстанавливается до газообразной фазы. В связи с этим, когда в настоящей заявке идет речь о восстановлении железной руды, имеются в виду обе эти технологии. Существуют различные способы восстановления железной руды, которые в зависимости от типа используемых реакторов-восстановителей подразделяются на способы восстановления во вращающейся печи, в карусельной печи, в шахтной печи, в кипящем слое и т.д. Реактор-восстановитель с псевдоожиженным (кипящим) слоем считается наиболее эффективным среди реакторов-восстановителей железной руды, поскольку выгодно отличается от прочих, позволяя напрямую обрабатывать порошкообразную руду, обеспечивая хороший перенос тепла и массы, высокую эффективность восстановления и т.д. Изучением способов восстановления железной руды в кипящем слое занимаются уже несколько десятков лет. Было подано множество патентных заявок, а ряд технологических процессов, таких как FIOR/FINMET, FINEX, HISmelt, Circofer и Circored, прошли пилотные испытания либо применяются в промышленном масштабе.

[3] Изучением способа FIOR в 50-х гг. прошлого века начала заниматься исследовательско-инженерная компания ESSO. В 1962 компания провела лабораторные испытания производительностью 5 т/дн (Батон-Руж, штат Луизиана, США), а в 1965 в Дармуте (Новая Шотландия, Канада) была открыта фабрика производительностью 300 т/дн. В 1976 году в Венесуэле был открыт завод горячего брикетирования производительностью 400000 т/год (см. US 5082251 и US 5192486). Тогда же способ получил название FIOR, т.е. Fine Iron Ore Reduction ("восстановление измельченной железной руды"). Этот завод работает и сегодня. С 1992 г. компания FIOR совместно с австрийской Voestalpine занималась разработкой технологии FINMET, которая была окончательно утверждена в 1995 г. Систему производительностью 500000 т/год, в основе которой лежал способ FINMET, начали закладывать в январе 1998 г. В ноябре 1999 г. проект был отлажен, и его официальный запуск состоялся в мае 2000 г. В 2001 г. произошло слияние двух FINMET-систем, и их итоговая производительность составила 1 млн. т/год. В качестве восстановительной и псевдоожижающей среды в способах FIOR/FINMET используют Н2+CO, полученные из реформированного природного газа. Также способ подразумевает последовательное использование четырех кипящих слоев, т.е. восстановительный газ под давлением 11-13 атм. (избыточное/манометрическое давление) последовательно проходит через четвертый кипящий слой, третий кипящий слой, второй кипящий слой и первый кипящий слой. Н2 и СО, оставшиеся в отходящем восстановительном газе, после очистки (отделение от пыли, обезуглероживание и т.д.) перерабатываются. Порошкообразную железную руду последовательно восстанавливают в первом кипящем слое, втором кипящем слое, третьем кипящем слое и четвертом кипящем слое (см. Шенк и др., Particuology, 2011, 914-23). Поскольку в процессе отсутствует промежуточная подача дополнительного тепла, температура слоев постепенно уменьшается от 800°C в четвертом кипящем слое до 400-500°C в первом кипящем слое. При такой температуре восстановления коэффициент восстановления настолько низок, что первый кипящий слой, по сути, используется для предварительного подогрева.

[4] Способ жидкофазного восстановления FINEX, в основе которого лежит предварительное восстановление в кипящем слое, - новая совместная разработка корейской Pohang Iron and Steel Co., Ltd и Voestalpine на базе разработанной ей технологии жидкофазного восстановления COREX. Работы по разработке FINEX начались в 1992 г., в 1996 г. были завершены лабораторные испытания производительностью 15 т/дн, в 1999 г. прошли пилотные испытания производительностью 150 т/дн, в январе 2001 г. началось сооружение демонстрационной установки, которая в мае 2004 г. вышла на расчетную производительность 800000 т/год. Наконец, в мае 2007 г. была создана промышленная демонстрационная установка производительностью 1,5 млн. т/год. Этап предварительного восстановления в способе FINEX (см. US 5762681, US 5785733, CN 95191907.5, CN 95191873.7, US 20020166412, US 20060119023, US 20080302212 и US 20080277842), по сути, повторяет способ FIOR/FINMET с последовательным использованием четырех кипящих слоев, но в качестве восстановительной и псевдоожижающей среды используют очищенный коксовый (каменноугольный) газ, полученный посредством очистки коксового газа в процессе жидкофазного восстановления (в печи жидкофазного восстановления). Восстановительный газ под давлением 2,3-4,0 атм. (избыточное, или иначе манометрическое, давление) последовательно проходит через четвертый кипящий слой, третий кипящий слой, второй кипящий слой и первый кипящий слой. H2 и CO, оставшиеся в отходящем восстановительном газе, после очистки (отделение от пыли, обезуглероживание и т.д.) перерабатываются. Порошкообразную железную руду последовательно восстанавливают в первом кипящем слое, втором кипящем слое, третьем кипящем слое и четвертом кипящем слое. Как и в способах FIOR/FINMET, в FINEX отсутствует отдельный агрегат предварительного подогрева порошкообразной железной руды. Температура первого кипящего слоя достигает около 400°C, и он в основном используется для сушки/предподогрева, тогда как температура четвертого кипящего слоя достигает 800-900°C. Способ восстановления в кипящем слое FINEX используют уже много лет, и его ежегодный выход составляет 1,5 млн. т (реальный объем производства восстановленной железной руды, по расчетам, будет превышать 2,7 млн. т/год).

[5] Способы Circofer и Circored, разработанные немецкой Lurgi (металлургическое подразделение было впоследствии продано Outokumpu, Финляндия), подразумевают восстановление железной руды в кипящих слоях на угольной или газовой основе соответственно. В способе Circored (см. US 5603748 и Шенк и др., Particuology, 2011, 914-23) в качестве восстановительной среды выступает водород, последовательно проходящий через два кипящих слоя. Сначала порошкообразную железную руду сушат и предварительно подогревают до 850-900°C в агрегате предварительного подогрева (подогреватель, состоящий из последовательности кипящий слой-циклон-труба Вентури), после чего оно поступает в циркулирующий кипящий слой, где происходит его предварительное восстановление при температуре 850-900°C (восстановление в первом слое). После предварительного восстановления порошкообразную железную руду сбрасывают из циркулирующего кипящего слоя, и она поступает в пенный кипящий слой, где происходит ее окончательное восстановление (восстановление во втором слое). Камера пенного кипящего слоя представляет собой горизонтальный поперечный многосекционный (многоступенчатый) кипящий слой с рабочей температурой 630-650°C. Рабочее давление обоих кипящих слоев составляет 4 атм. (избыточное, или иначе манометрическое, давление). Восстановленную порошкообразную железную руду, сброшенную из пенного кипящего слоя, с помощью мощного нагревателя нагревают до температуры более 680°C, необходимой для брикетирования, после чего она поступает в камеру горячего брикетирования. Отходящий восстановительный газ после обработки, такой как теплообмен с циркулирующим газом для эффективной рециркуляции, очистки, сжатия и т.д., перерабатывают. Работы над технологией восстановления железной руды в циркулирующем кипящем слое были начаты Lurgi в 70-х гг. прошлого века. В период с 1973 по 1990 гг. основным объектом разработок был способ, в котором роль восстановительной среды играл уголь, а 1993 году начались исследования в области технологии восстановления в кипящем слое с водородом в качестве восстановительной среды. В 1996 году в Тринидаде была заложена демонстрационная установка производительностью 500000 т/год. Работы по ее строительству были завершены в марте 1999 г. В мае того же года была выпущена первая партия горячебрикетированного железа (ГБЖ). В период с 1999 по 2001 гг. систему отлаживали, оптимизировали и дорабатывали, и к августу 2001 года расчетная производительность производства ГБЖ - 63,6 т/час - была достигнута. За август-ноябрь 2001 г. установка произвела около 130000 тонн ГБЖ, однако в ноябре 2001 г. ее остановили по экономическим соображениям. Способ Circofer (см. US 20070256519, CN 100587080C и CN 100540698C) был разработан компанией Lurgi/Outokumpu (см. Орт и др., Minerals Engineering, 2007, 854-861) и подразумевает восстановление железной руды в кипящем слое на угольной основе. По этому способу порошкообразная железная руда в нагревателе, объединяющем циклон и трубу Вентури, вступает в теплообмен с отходящими газами, выброшенными из первого кипящего слоя. После предподогрева порошкообразная железная руда поступает в переднюю камеру первого кипящего слоя. В это же время туда добавляют угольный порошок и вводят кислород. Порошкообразную железную руду предварительно подогревают теплом, полученным от частичного сжигания угольного порошка, в процессе чего также образуется восстановительный газ. Предварительно подогретая таким образом порошкообразная железная руда и полученный газ через верх передней камеры первого кипящего слоя поступают в основное отделение первого кипящего слоя. Очищенный коксовый газ, полученный посредством очистки отходящих газов, поступает через низ первого кипящего слоя и используется в качестве псевдоожижающей и восстановительной среды. После восстановления порошкообразная железная руда сбрасывается из нижней части первого кипящего слоя во второй кипящий слой для продолжения восстановления. Губчатое железо, полученное в процессе восстановления, сбрасывается из второго кипящего слоя, проходит через горячий магнитный сепаратор, который удаляет частицы полукокса, содержащиеся в нем, а затем поступает в плавильную и разделительную печь для отделения от шлака. Горячий отходящий газ, сброшенный через верх первого кипящего слоя, проходит через центробежный пылеотделитель, после чего поступает в подогреватель, объединяющий циклон и трубу Вентури, чтобы нагреть порошкообразную железную руду, одновременно охлаждая отходящий газ. Затем газ проходит через утилизатор тепла для регенерации тепла и подвергается дополнительной очистке от пылевых примесей в мешке-пылесборнике и скруббере Вентури, а также очистке от CO2 в удалителе углекислого газа с целью получения чистого коксового газа для повторного использования в качестве псевдоожижающей и восстановительной среды. Для отработки технологии Circofer компания Lurgi собрала тестовую платформу с циркулирующим кипящим слоем диаметром 700 мм и производительностью 5 т/дн. По состоянию на 2003 год было проведено более десяти испытаний общей продолжительностью свыше 70 дней. Однако в имеющейся документации сказано только, что технология Circofer прошла эти пилотные испытания. Никаких сведений о дальнейших испытаниях или промышленном внедрении не имеется.

[6] По способу HISmelt порошкообразную железную руду предварительно подогревают в транспортном слое в сочетании с четырехступенчатым циклонным подогревателем, затем направляют в плавильную и разделительную печь (см. http://www.hismelt.com; Шенк и др., Particuology, 2011, 914-23). Поскольку данный способ не относится к технологиям восстановления железной руды и не связан с предметом настоящей заявки, подробно он рассматриваться не будет.

[7] Выше были описаны только способы восстановления железной руды в кипящем слое, которые прошли пилотные испытания либо применяются в промышленных масштабах, однако этой технологии посвящено множество прочих патентов. В них рассматривается восстановление в нескольких кипящих слоях, как правило, от двух до четырех, подобно способам FIOR/FINMET и FINMET. Ряд заявленных способов идентичен упомянутым двум технологиям, остальные в качестве отличий предлагают разные комбинации кипящих слоев, режимов предподогрева порошка, предподогрева газа, газовой обработки и проч., защищенные патентами. Тем не менее, несмотря на большое количество патентов, в технологии восстановления железной руды в кипящем слое остается большой простор для инноваций, в частности, в области комбинации основных аспектов кипящих слоев, режимов предподогрева порошка, предподогрева восстановительного газа или газовой обработки. Известные способы восстановления железной руды в кипящем слое оценены ниже со следующих позиций: [8] 1) Количество кипящих слоев: В самых распространенных способах FIOR/FINMET и FINEX восстановление происходит в четырех кипящих слоях. К патентам, описывающим подобные способы восстановления в четырех кипящих слоях, также относятся: US 20120328465 (2012), CN 101892339 (2012), CN 101397597 (2010), CN 101519707 (2010), CN 100560739 (2009), US 20080277842 (2008), AU 2001265669 (2001) и др. В указанных способах восстановление порошкообразной железной руды, по сути, происходит так же, как и в способах FIOR/FINMET и FINEX. В таких патентах, как CN 103221555 (2013), CN 102127611 (2012), US 6960238 (2005), US 6736876 (2004), US 20020166412 (2002) и US 5785733 (1998), описаны способы восстановления в трех кипящих слоях. Наконец, в CN 201563469 (2010), CN 101333575 (2010) и CN 101906501 (2010), за исключением способа по Lurgi, описаны способы восстановления в двух кипящих слоях.

[9] 2) Предподогрев порошка: По способу Lurgi используется агрегат, состоящий из последовательности циркулирующий кипящий слой-циклонный подогреватель-труба Вентури. В CN 101906501 (2010) для предварительного подогрева порошкообразной железной руды используют пятиступенчатый циклонный подогреватель. В CN 101906501 (2010) для предварительного подогрева порошкообразной железной руды используют наклонную печь. В других патентах, в которых отсутствует агрегат предварительного подогрева порошкообразной железной руды, для предварительного подогрева используют последний кипящий слой, что, по сути, повторяет способы FIOR/FINMET и FINEX.

[10] 3) Предподогрев газа: Способ восстановления в кипящем слое по Lurgi подразумевает наличие агрегата предварительного подогрева газа, в отличие от большинства других патентов, в том числе описывающих способы, подобные FIOR/FINMET (US 5082251, и US 5192486) или FINEX (US 5762681 и US 5785733), где такие агрегаты отсутствуют. Однако, если газ предварительно не подогревать, невозможно поддерживать температуру кипящего слоя на отметке 800°C и выше, как того требует реакция. В некоторых патентах (см., например, CN 10151970 (2010), CN 101906501 (2010), AU 2001265669 (2001) и US 6736876 (2004)) раскрывается введение горячего газа, сброшенного плавильным газификатором, напрямую в последний кипящий слой, что позволяет непосредственно использовать температуру газа из плавильного газификатора. Тем не менее, если не удалять побочные продукты процесса плавления и разделения, такие как СО2, H2O и т.д., такой газ будет мало пригоден для восстановления. Надо отметить, что в реальном исполнении системы по способу FIOR/FINMET (см. Шенк и др., Particuology, 2011, 914-23) агрегат предварительного подогрева используется: восстановительный газ предварительно подогревают в подогревателе, после чего он последовательно проходит через четвертый кипящий слой, третий кипящий слой, второй кипящий слой и первый кипящий слой. Однако, поскольку реакция сама по себе поглощает тепло, при отсутствии предварительных подогревателей температура кипящего слоя будет постепенно падать вплоть до 400-500°C в последнем (первом) слое, что значительно снижает эффективность восстановления. Чтобы преодолеть этот недостаток, в US 6960238 (2005) предлагается в горячий раз, перед тем как он поступает в тот или иной кипящий слой, впрыскивать кислород/воздух, который путем частичного сжигания будет напрямую нагревать газ. Однако вместе с повышением температуры при сжигании также будут образовываться CO2 и H2O, которые значительно снижают восстановительный потенциал и восстановительные свойства газа, что, в свою очередь, препятствует процессу восстановления.

[11] 4) Режим газовой обработки: Во всех известных способах газ проходит последовательно через кипящие слои, и давление при осуществлении реакции сильно различается. В частности, по способу FIOR/FINMET рабочее избыточное/манометрическое давление составляет 11-13 атм., по способу FINEX - 2-4 атм., а по способу Circored - 4 атм. В CN 100560739 раскрыто рабочее избыточное/манометрическое давление 4-10 атм. В ряде патентов (например, CN 101519707 (2010) или CN 102127611 (2012)) раскрыто рабочее давление 1-10 атм. Однако подобный разброс практически малоосуществим, поскольку десятикратная разница между верхним и нижним пределами рабочего давления означает десятикратную разницу между верхним и нижним пределами линейной скорости кипящего слоя, а такой гибкостью кипящий слой, как правило, не обладает. В прочих патентах (например, CN1 01333575 (2010), 101563469 (2010), CN 103221555 (2013), CN 101892339 (2012) и т.д.) величина рабочего давления вообще не раскрыта.

[12] Восстановление в кипящем слое часто противопоставляют восстановлению в шахтной печи, однако последний не обеспечивает такого хорошего контакта между газообразной и твердой фазами, высокой эффективности переноса массы и теплоты и т.п. Тем не менее энергетические затраты при производстве горячебрикетированного железа по способу FIOR/FINMET составляют около 15 ГДж на тонну, что значительно больше 10,5 ГДж по способу MIDREX с использованием шахтной печи. Это означает, что способы восстановления в кипящем слое можно улучшать с целью снижения их энергоемкости. Существующие способы восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое в массе своей имеют два основных недостатка:

[13] 1. Высокое рабочее давление. Как в способе FIOR/FINMET, так и в способе FINEX, используется высокое рабочее давление (в FIOR/FINMET оно, к примеру, достигает 12-14 атм.). Поскольку сжатие газа требует больших затрат энергии, энергоемкость процесса можно уменьшить, снизив рабочее давление до близкого к атмосферному (например, в способе MIDREX рабочее давление составляет 1-1,5 атм.), тем самым повышая общую эффективность восстановления железной руды в кипящем слое. Одна из причин, почему в известных способах используется высокое давление, заключается в том, что таким образом можно уменьшить диаметр реактора-восстановителя на псевдоожиженном (кипящем) слое. Поскольку восстановление железной руды до металлического железа с помощью газа характеризуется высокими требованиями к термодинамике, для восстановления триоксида железа требуется избыточное количество газа. Это приводит к тому, что для процесса восстановления требуется большой объем газа. Если восстановление осуществляется при атмосферном давлении, диаметр кипящего слоя необходимо значительно увеличивать. Например, в системе по способу FINMET производительностью 1 млн тонн при рабочем давлении 12-14 атм диаметр кипящего слоя составляет всего 5 м. Можно рассчитать, что, если давление понизить до атмосферного, диаметр кипящего слоя следует увеличить до 17.7 м.

[14] 2. Низкая эффективность восстановления. Несмотря на то, что в большинстве способов для восстановления используются четыре кипящих слоя, в них отсутствует промежуточная подача дополнительного тепла в процессе прохождения газа между слоями. Из-за этого наблюдается падение температуры восстановления с четвертого слоя до первого, и в последнем температура достигает только 400-500°C. Поскольку железная руда обладает низкой кинетикой восстановления при температурах ниже 700°C, два последних кипящих слоя из четырех, как заявлено в известных решениях, в процессе практически не участвуют, что приводит к падению эффективности восстановления.

[15] Исходя из всего перечисленного, снижение рабочего давления псевдоожиженного слоя и повышение общей эффективности восстановления в многоступенчатом кипящем слое посредством технических инноваций играют ключевую роль в сокращении энергопотребления в процессе восстановления железной руды с использованием псевдоожиженного слоя, а также улучшении экономической эффективности процесса восстановления.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[16] Настоящее изобретение представляет собой способ восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое и систему для его осуществления с целью преодоления указанных недостатков. Среди прочего, настоящее изобретение обеспечивает высокую эффективность восстановления, значительную экономичность процесса, может быть применено в крупномасштабном промышленном производстве и т.п.

[17] Для достижения вышеуказанных целей в настоящем изобретении используются следующие технические решения.

[18] Настоящее изобретение представляет собой систему восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое, включающую бункер (1), шнековый питатель (2), узел пенного кипящего слоя (3), первый питатель (4), узел первого циркулирующего кипящего слоя (5), второй питатель (6), узел второго циркулирующего кипящего слоя (7), третий питатель (8), узел третьего циркулирующего кипящего слоя (9), разгрузочное устройство (10), приемник (11) готового продукта, трубопроводную горелку (12), первый подогреватель (13) коксового газа, второй подогреватель (14) коксового газа и третий подогреватель (15) коксового газа.

[19] Узел пенного кипящего слоя (3) включает камеру (31) кипящего слоя, первый циклон-сепаратор (32), второй циклон-сепаратор (33), третий циклон-сепаратор (34) и питатель (35).

[20] Узел первого циркулирующего кипящего слоя (5) включает первый стояк (51), четвертый циклон-сепаратор (52), пятый циклон-сепаратор (53) и первую циркуляционную опускную трубу (54).

[21] Узел второго циркулирующего кипящего слоя (7) включает второй стояк (71), шестой циклон-сепаратор (72), седьмой циклон-сепаратор (73) и вторую циркуляционную опускную трубу (74).

[22] Узел третьего циркулирующего кипящего слоя (9) включает третий стояк (91), восьмой циклон-сепаратор (92), девятый циклон-сепаратор (93) и третью циркуляционную опускную трубу (94).

[23] Выход в днище бункера (1) посредством трубопровода соединен с загрузочным входом шнекового питателя (2), то есть порошкообразная железная руда подается в шнековый питатель (2) посредством трубопровода. Выход шнекового питателя (2) посредством трубопровода соединен с входом второго циклона-сепаратора (33) и газоотводом первого циклона-сепаратора (32).

[24] Камера (31) кипящего слоя представляет собой горизонтальный многосекционный пенный кипящий слой, причем в верхней его части расположены выход и газоотвод, в днище расположен впуск газа, а в нижней части расположен загрузочный вход. Газоотвод камеры (31) кипящего слоя соединен с входом первого циклона-сепаратора (32), загрузочный вход камеры (31) кипящего слоя соединен с выходом питателя (35), впуск газа камеры (31) кипящего слоя посредством трубопровода соединен с газоотводом пятого циклона-сепаратора (53), а выход камеры (31) кипящего слоя посредством трубопровода соединен с загрузочным входом первого питателя (4). Вход первого циклона-сепаратора (32) также посредством трубопровода соединен с выходом второго циклона-сепаратора (33) и выходом третьего циклона-сепаратора (34), выход первого циклона-сепаратора (32) соединен с загрузочным входом питателя (35), а впуск газа и выход питателя (35) посредством трубопровода соединены с основной трубой подачи коксового газа и загрузочным входом камеры (31) кипящего слоя соответственно. Вход второго циклона-сепаратора (33) посредством трубопровода соединен с выходом шнекового питателя (2) и газоотводом первого циклона-сепаратора (32), газоотвод второго циклона-сепаратора (33) соединен с входом третьего циклона-сепаратора (34), а выход второго циклона-сепаратора (33) соединен с входом первого циклона-сепаратора (32). Газоотвод третьего циклона-сепаратора (34) соединен с входом системы переработки отходящих восстановительных газов, а выход третьего циклона-сепаратора (34) соединены с входом первого циклона-сепаратора (32).

[25] Впуск газа в днище камеры (31) кипящего слоя посредством трубопровода, снабженного трубопроводной горелкой (12), соединен с газоотводом пятого циклона-сепаратора (53). Трубопроводная горелка (12) оснащена соплом, соединенным с основной трубой подачи воздуха. Часть коксового газа сжигают в трубопроводной горелке (12) посредством прохождения воздуха для нагрева коксового газа, чтобы обеспечить тепло для процесса предварительного восстановления в камере (31) пенного кипящего слоя.

[26] Первый питатель (4) оснащен загрузочным входом, впуском газа и выходом. Загрузочный вход первого питателя (4) посредством трубопровода соединен с выходом камеры (31) кипящего слоя, впуск газа первого питателя (4) соединен с основной трубой подачи коксового газа, а выход первого питателя (4) посредством трубопровода соединен с нижним загрузочным входом первого стояка (51).

[27] В верху первого стояка (51) расположен газоотвод, в днище расположен впуск газа, а в нижней части расположен загрузочный вход и циркуляционное возвратное отверстие. Газоотвод первого стояка (51) соединен с входом четвертого циклона-сепаратора (52), загрузочный вход первого стояка (51) соединен с выходом первого питателя (4), а впуск газа первого стояка (51) посредством трубопровода соединен с отводом коксового газа первого подогревателя (13) коксового газа. Газоотвод четвертого циклона-сепаратора (52) соединен с входом пятого циклона-сепаратора (53), а разгрузочное отверстие четвертого циклона-сепаратора (52) соединено с первой циркуляционной опускной трубой (54). В нижней части первой циркуляционной опускной трубы (54) расположены возвратное отверстие и разгрузочное отверстие, причем возвратное отверстие первой циркуляционной опускной трубы (54) посредством трубопровода соединено с циркуляционным возвратным отверстием первого стояка (51), разгрузочное отверстие первой циркуляционной опускной трубы (54) посредством трубопровода соединено с нижним загрузочным входом второго стояка (71), а впуск газа первой циркуляционной опускной трубы (54) посредством трубопровода соединен с основной трубой подачи коксового газа. Газоотвод пятого циклона-сепаратора (53) соединен с впуском газа в днище камеры (31) кипящего слоя, а разгрузочное отверстие пятого циклона-сепаратора (53) посредством трубопровода соединено с загрузочным входом второго питателя (6).

[28] Второй питатель (6) оснащен загрузочным входом, впуском газа и выходом. Загрузочный вход второго питателя (6) соединен с разгрузочным отверстием пятого циклона-сепаратора (53), впуск газа второго питателя (6) соединен с основной трубой подачи коксового газа, а выход второго питателя (6) посредством трубопровода соединен с верхним загрузочным входом второго стояка (71).

[29] В верху второго стояка (71) расположен газоотвод, в верхней части расположен верхний загрузочный вход, в днище расположен впуск газа, а в нижней части расположены нижний загрузочный вход и циркуляционное возвратное отверстие. Газоотвод второго стояка (71) соединен с входом шестого циклона-сепаратора (72), верхний загрузочный вход второго стояка (71) соединен с выходом второго питателя (6), нижний загрузочный вход второго стояка (71) посредством трубопровода соединен с разгрузочным отверстием первой циркуляционной опускной трубы (54), а впуск газа второго стояка (71) посредством трубопровода соединен с отводом коксового газа второго подогревателя (14) коксового газа. Газоотвод шестого циклона-сепаратора (72) соединен с входом седьмого циклона-сепаратора (73), а разгрузочное отверстие шестого циклона-сепаратора (72) соединено со второй циркуляционной опускной трубой (74). В нижней части второй циркуляционной опускной трубы (74) расположены возвратное отверстие и разгрузочное отверстие. Возвратное отверстие второй циркуляционной опускной трубы (74) посредством трубопровода соединено с циркуляционным возвратным отверстием второго стояка (71), разгрузочное отверстие второй циркуляционной опускной трубы (74) посредством трубопровода соединено с нижним загрузочным входом третьего стояка (91), а впуск газа второй циркуляционной опускной трубы (74) посредством трубопровода соединен с основной трубой подачи коксового газа. Газоотвод седьмого циклона-сепаратора (73) посредством трубопровода соединен с входом системы переработки отходящих восстановительных газов, а разгрузочное отверстие седьмого циклона-сепаратора (73) посредством трубопровода соединено с загрузочным входом третьего питателя (8).

[30] Третий питатель (8) оснащен загрузочным входом, впуском газа и выходом. Загрузочный вход третьего питателя (8) соединен с разгрузочным отверстием седьмого циклона-сепаратора (73), впуск газа третьего питателя (8) соединен с основной трубой подачи коксового газа, а выход третьего питателя (8) посредством трубопровода соединен с верхним загрузочным входом третьего стояка (91).

[31] В верху третьего стояка (91) расположен газоотвод, в верхней части расположен верхний загрузочный вход, в днище расположен впуск газа, а в нижней части расположены нижний загрузочный вход и циркуляционное возвратное отверстие. Газоотвод третьего стояка (91) соединен с входом восьмого циклона-сепаратора (92), верхний загрузочный вход третьего стояка (91) соединен с выходом третьего питателя (8), нижний загрузочный вход третьего стояка (91) посредством трубопровода соединен с разгрузочным отверстием второй циркуляционной опускной трубы (74), а впуск газа третьего стояка (91) посредством трубопровода соединен с отводом коксового газа третьего подогревателя (15) коксового газа. Газоотвод восьмого циклона-сепаратора (92) соединен с входом девятого циклона-сепаратора (93), а разгрузочное отверстие восьмого циклона-сепаратора (92) соединено с третьей циркуляционной опускной трубой (94). В нижней части третьей циркуляционной опускной трубы (94) расположены возвратное отверстие и разгрузочное отверстие. Возвратное отверстие третьей циркуляционной опускной трубы (94) посредством трубопровода соединено с циркуляционным возвратным отверстием третьего стояка (91), разгрузочное отверстие третьей циркуляционной опускной трубы (74) посредством трубопровода соединено с приемником (11) готового продукта, а впуск газа третьей циркуляционной опускной трубы (94) посредством трубопровода соединен с основной трубой подачи коксового газа. Газоотвод девятого циклона-сепаратора (93) посредством трубопровода соединен с входом системы переработки отходящих восстановительных газов, а разгрузочное отверстие девятого циклона-сепаратора (93) посредством трубопровода соединено с загрузочным входом разгрузочного устройства (10).

[32] Разгрузочное устройство (10) оснащено входным отверстием, впуском газа и выходом. Загрузочный вход разгрузочного устройства (10) соединен с разгрузочным отверстием девятого циклона-сепаратора (73), впуск газа разгрузочного устройства (10) соединен с основной трубой подачи коксового газа, а выход разгрузочного устройства (10) посредством трубопровода соединен с приемником (11) готового продукта.

[33] Подогреватель коксового газа подразделяется на первый подогреватель (13) коксового газа, второй подогреватель (14) коксового газа и третий подогреватель (15) коксового газа, в которых происходит предварительный подогрев псевдоожиженного коксового газа из первого циркулирующего кипящего слоя (5), второго циркулирующего кипящего слоя (7) и третьего циркулирующего кипящего слоя (9) соответственно. И первый подогреватель (13) коксового газа, и второй подогреватель (14) коксового газа, и третий подогреватель (15) коксового газа оснащены соплом, отводом дымовых газов, впуском коксового газа и отводом коксового газа. Сопло используют для сжигания коксового газа с целью образования высокотемпературных дымовых газов и получения тепла, необходимого для предварительного подогрева восстановительного коксового газа, причем сопло посредством трубопровода соединено с основной трубой подачи воздуха и основной трубой подачи коксового газа. Отвод дымовых газов соединен с основной трубой подачи дымовых газов, так что отработанные дымовые газы посредством основной трубы подачи дымовых газов поступают в систему переработки дымовых газов для регенерации тепла. Впуск коксового газа соединен с основной трубой подачи коксового газа, отвод коксового газа первого подогревателя (13) коксового газа соединен с впуском газа в днище первого стояка (51), отвод коксового газа второго подогревателя (14) коксового газа соединен с впуском газа в днище второго стояка (71), а отвод коксового газа третьего подогревателя (15) коксового газа соединен с впуском газа в днище третьего стояка (91).

[34] Настоящее изобретение представляет собой способ восстановления в описанной выше системе восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое, заключающемся в разрешении одновременного впуска и прохождения порошка и газа внутри системы в соответствии со следующей последовательностью действий: порошкообразную железную руду из бункера (1) посредством шнекового питателя (2) подают во второй циклон-сепаратор (33), третий циклон-сепаратор (34) и первый циклон-сепаратор (32), затем посредством питателя (35) подают в камеру (31) пенного кипящего слоя. Порошкообразную железную руду, сброшенную через верхний выход камеры (31) пенного кипящего слоя посредством первого питателя (4) подают в стояк (51) узла первого циркулирующего кипящего слоя (5), затем сбрасывают через четвертый циклон-сепаратор (52) и первую циркуляционную опускную трубу (54), после чего подают в стояк (71) узла второго циркулирующего кипящего слоя (7), в то время как порошок, собранный пятым циклоном-сепаратором (53) посредством второго питателя (6) также подают в стояк (71) второго циркулирующего кипящего слоя (7). После этого порошок, сброшенный через шестой циклон-сепаратор (72) и вторую циркуляционную опускную трубу (74), подают в стояк (91) узла третьего циркулирующего кипящего слоя (9), в то время как порошок, собранный седьмым циклоном-сепаратором (73) посредством третьего питателя (8) также подают в стояк (91) узла третьего циркулирующего кипящего слоя (9). Порошок, восстановленный в третьем циркулирующем кипящем слое (9), сбрасывают посредством восьмого циклона-сепаратора (92) и третьей циркуляционной опускной трубы (94) и подают в приемник (11) готового продукта, в то время как восстановленный порошок, собранный девятым циклоном-сепаратором (93), посредством разгрузочного устройства (10) также подают в приемник (11) готового продукта. Коксовый газ подают в первый стояк (51), второй стояк (71) и третий стояк (91) соответственно, где, будучи предварительно подогрет в первом подогревателе (13) коксового газа, втором подогревателе (14) коксового газа и третьем подогревателе (15) коксового газа, вступает в контакт с порошкообразной рудой с целью ее восстановления. Тем временем коксовый газ посредством трубопровода подают в систему восстановления через соответствующие впуски газа в днище питателя (35), первого питателя (4), первой циркуляционной опускной трубы (54), второго питателя (6), второй циркуляционной опускной трубы (74), третьего питателя (8), третьей циркуляционной опускной трубы (94) и разгрузочного устройства (10) соответственно. Газ, сброшенный первым стояком (51), подвергают отделению от порошка в четвертом циклоне-сепараторе (52) и пятом циклоне-сепараторе (53), после чего подают в трубопроводную горелку (12), где его частично сжигают с воздухом, поступающим из основной трубы подачи воздуха, для повышения температуры, и затем подают в камеру (31) пенного кипящего слоя, где он вступает в контакт с порошкообразной рудой с целью ее предварительного восстановления. Газ, сброшенный из камеры (31) пенного кипящего слоя, после теплообмена с порошкообразной железной рудой в первом циклоне-сепараторе (32), втором циклоне-сепараторе (33) и третьем циклоне-сепараторе (34) посредством трубопровода подают в систему переработки отходящих восстановительных газов. Газ, сброшенный вторым стояком (71), после процедуры отделения от порошка в шестом циклоне-сепараторе (72) и седьмом циклоне-сепараторе (73) посредством трубопровода подают в систему переработки отходящих восстановительных газов. Газ, сброшенный третьим стояком (91), после процедуры отделения от порошка в восьмом циклоне-сепараторе (92) и девятом циклоне-сепараторе (93) посредством трубопровода подают в систему переработки отходящих восстановительных газов. Коксовый газ и воздух через сопла подают в первый подогреватель (13) коксового газа, второй подогреватель (14) коксового газа и третий подогреватель (15) коксового газа, где их сжигают с целью получения тепла для предварительного подогрева коксового газа, после чего посредством трубопровода подают в систему переработки дымовых газов.

[35] Результатом настоящего изобретения является то, что порошкообразная железная руда последовательно проходит через пенный кипящий слой, первый циркулирующий кипящий слой, второй циркулирующий кипящий слой и третий циркулирующий кипящий слой, причем восстановительный коксовый газ восстанавливает порошкообразную железную руду одновременно в параллельном и последовательном режимах, где подогревающий коксовый газ параллельно проходит через первый циркулирующий кипящий слой, второй циркулирующий кипящий слой и третий циркулирующий кипящий слой, восстановительный газ первого циркулирующего кипящего слоя и пенного кипящего слоя перемещается последовательно, а отходящие газы, сброшенные первым циркулирующим кипящим слоем, последовательно поступают в пенный кипящий слой для предварительного восстановления порошкообразной железной руды.

[36] К результатам настоящего изобретения также относится то, что порошкообразная железная руда проходит стадию предварительного восстановления до оксида железа в горизонтальном многосекционном пенном кипящем слое, причем эта стадия проходит при температуре 650-750°C в течение 20-70 мин.

[37] Еще одним результатом по настоящему изобретению является то, что восстановление порошкообразной железной руды, прошедшей процедуру предварительного восстановления, происходит в трех циркулирующих кипящих слоях, причем в каждом слое циркуляция газа происходит на высокой скорости движения газа (5-10 м/с), а сам процесс восстановления осуществляется при температуре 800-900°C в течение 30-70 мин.

[38] И, наконец, результатом по настоящему изобретению является то, что восстановление осуществляется при низком давлении, т.е. при рабочем давлении менее 1 атм.

[39] При восстановлении порошкообразной железной руды в системе по настоящему изобретению реактор-восстановитель, работающий при давлении менее 1 атм, имеет те же или меньшие габариты по сравнению с обычными реакторами-восстановителями, работающими при высоком давлении, тем самым устраняя недостаток существующего технологического процесса, при котором сжатие газа требует больших энергозатрат. Более того, благодаря обработке в режиме последовательного и параллельного перемещения восстановительного коксового газа увеличивается коэффициент использования коксового газа, а высокая рабочая скорость газовой обработки увеличивает коэффициент восстановления порошкообразной железной руды. Среди прочего, настоящее изобретение обеспечивает высокую эффективность восстановления и низкие энергозатраты на процесс восстановления, а также делает процесс восстановления порошкообразной железной руды более экономичным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[40] Для лучшего понимания настоящего изобретения описание сопровождается чертежами, являющимися неотъемлемой частью раскрытия изобретения. Прилагаемые чертежи и описанные ниже варианты исполнения настоящего изобретения нужны для пояснения особенностей настоящего изобретения, но никоим образом не ограничивают объемов его применения и реализации.

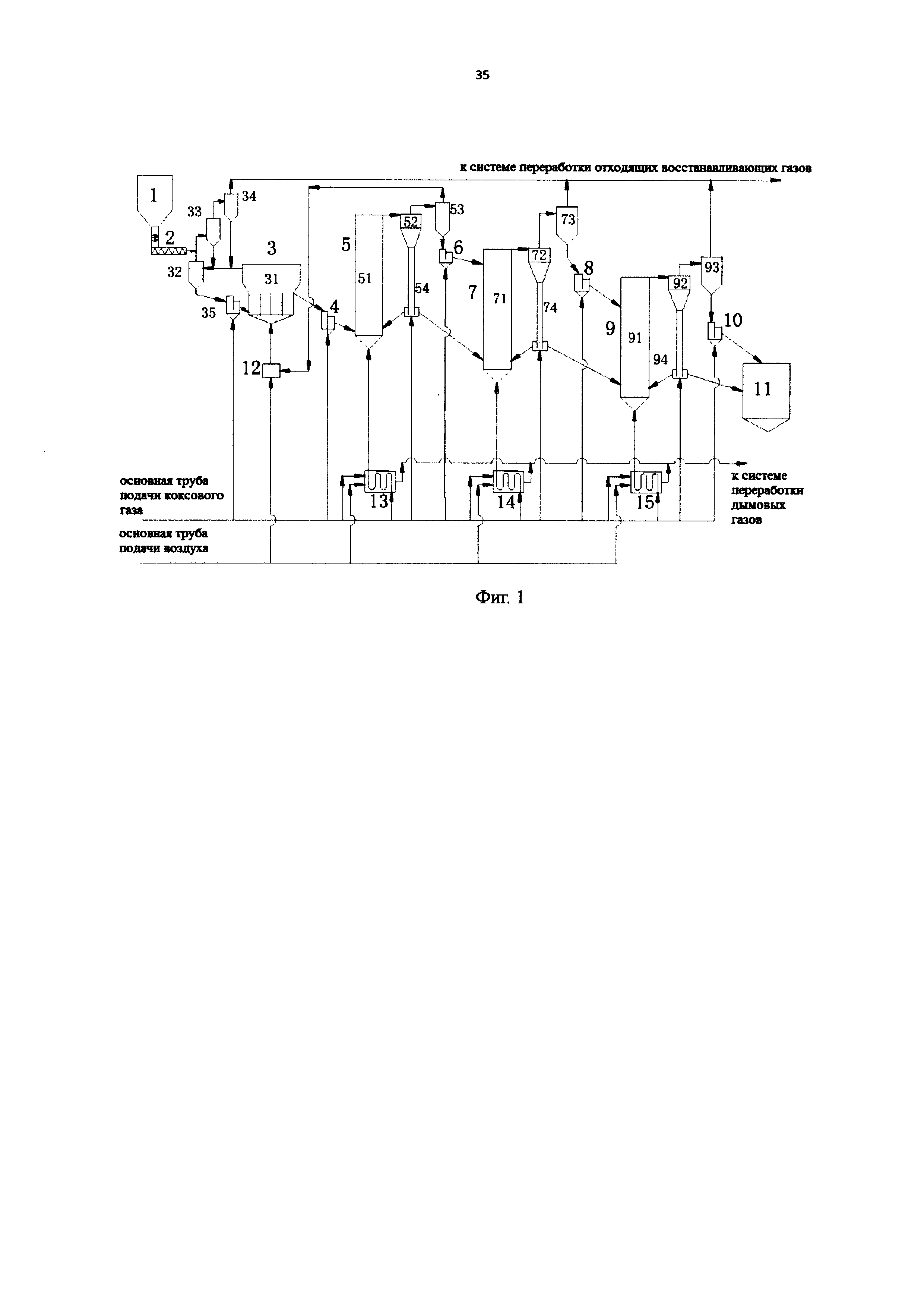

[41] На фиг. 1 изображена принципиальная схема системы восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое по способу, описанному в настоящем изобретении.

[42] На чертеже цифрами обозначены: 1 - приемник, 2 - шнековый питатель, 3 - узел пенного кипящего слоя, 31 - камера кипящего слоя, 32 - первый циклон-сепаратор, 33 - второй циклон-сепаратор, 34 - третий циклон-сепаратор, 35 - питатель, 4 - первый питатель, 5 - узел первого циркулирующего кипящего слоя, 51 - первый стояк (riser), 52 - четвертый циклон-сепаратор, 53 - пятый циклон-сепаратор, 54 - первая циркуляционная опускная труба (dipleg), 6 - второй питатель, 7 - узел второго циркулирующего кипящего слоя, 71 - второй стояк (riser), 72 - шестой циклон-сепаратор, 73 - седьмой циклон-сепаратор, 74 - вторая циркуляционная опускная труба (dipleg), 8 - третий питатель, 9 - узел третьего циркулирующего кипящего слоя, 91 - третий стояк (riser), 92 - восьмой циклон-сепаратор, 93 - девятый циклон-сепаратор, 94 - третья циркуляционная опускная труба (dipleg), 10 - разгрузочное устройство, 11 - приемник готового продукта, 12 - трубопроводная горелка, 13 - первый подогреватель коксового газа, 14 - второй подогреватель коксового газа, 15 - третий подогреватель коксового газа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[43] Ниже следует подробное описание технического результата, преимуществ и отличительных свойств настоящего изобретения, снабженное примерами применения настоящего изобретения и ссылками на сопроводительные чертежи вариантов осуществления настоящего изобретения. Специалисты в данной области техники поймут, что приведенными примерами все возможности осуществления настоящего изобретения не ограничиваются. В область притязаний данной заявки на изобретение также попадают варианты исполнения настоящего изобретения, выполненные специалистами в данной области техники без использования неочевидных решений.

Пример 1:

[44] Система восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое включает бункер (1), шнековый питатель (2), узел пенного кипящего слоя (3), первый питатель (4), узел первого циркулирующего кипящего слоя (5), второй питатель (6), узел второго циркулирующего кипящего слоя (7), третий питатель (8), узел третьего циркулирующего кипящего слоя (9), разгрузочное устройство (10), приемник (11) готового продукта, трубопроводную горелку (12), первый подогреватель (13) коксового газа, второй подогреватель (14) коксового газа и третий подогреватель (15) коксового газа.

[45] Узел пенного кипящего слоя (3) включает камеру (31) кипящего слоя, первый циклон-сепаратор (32), второй циклон-сепаратор (33), третий циклон-сепаратор (34) и питатель (35).

[46] Узел первого циркулирующего кипящего слоя (5) включает первый стояк - riser (51), четвертый циклон-сепаратор (52), пятый циклон-сепаратор (53) и первую циркуляционную опускную трубу - dipleg (54).

[47] Узел второго циркулирующего кипящего слоя (7) включает второй стояк - riser (71), шестой циклон-сепаратор (72), седьмой циклон-сепаратор (73) и вторую циркуляционную опускную трубу - dipleg (74).

[48] Узел третьего циркулирующего кипящего слоя (9) включает третий стояк - riser (91), восьмой циклон-сепаратор (92), девятый циклон-сепаратор (93) и третью циркуляционную опускную трубу - dipleg (94).

[49] Выход в днище бункера (1) посредством трубопровода соединен с загрузочным входом шнекового питателя (2), то есть порошкообразная железная руда подается в шнековый питатель (2) посредством трубопровода. Выход шнекового питателя (2) посредством трубопровода соединен с входом второго циклона-сепаратора (33) и газоотводом первого циклона-сепаратора (32).

[50] Камера (31) кипящего слоя представляет собой горизонтальный многосекционный пенный кипящий слой, причем в верхней его части расположены выход и газоотвод, в днище расположен впуск газа, а в нижней части расположен загрузочный вход. Газоотвод камеры (31) кипящего слоя соединен с входом первого циклона-сепаратора (32), загрузочный вход камеры (31) кипящего слоя соединен с выходом питателя (35), впуск газа камеры (31) кипящего слоя посредством трубопровода соединен с газоотводом пятого циклона-сепаратора (53), а выход камеры (31) кипящего слоя посредством трубопровода соединен с загрузочным входом первого питателя (4). Вход первого циклона-сепаратора (32) также посредством трубопровода соединен с выходом второго циклона-сепаратора (33) и выходом третьего циклона-сепаратора (34), выход первого циклона-сепаратора (32) соединен с загрузочным входом питателя (35), а впуск газа и выход питателя (35) посредством трубопровода соединены с основной трубой подачи коксового газа и загрузочным входом камеры (31) кипящего слоя соответственно. Вход второго циклона-сепаратора (33) посредством трубопровода соединен с выходом шнекового питателя (2) и газоотводом первого циклона-сепаратора (32), газоотвод второго циклона-сепаратора (33) соединен с входом третьего циклона-сепаратора (34), а выход второго циклона-сепаратора (33) соединен с входом первого циклона-сепаратора (32). Газоотвод третьего циклона-сепаратора (34) соединен с входом системы переработки отходящих восстановительных газов, а выход третьего циклона-сепаратора (34) соединены с входом первого циклона-сепаратора (32).

[51] Впуск газа в днище камеры (31) кипящего слоя посредством трубопровода, снабженного трубопроводной горелкой (12), соединен с газоотводом пятого циклона-сепаратора (53). Трубопроводная горелка (12) оснащена соплом, соединенным с основной трубой подачи воздуха. Часть коксового газа сжигают в трубопроводной горелке (12) посредством прохождения воздуха для нагрева коксового газа, чтобы обеспечить тепло для процесса предварительного восстановления в камере (31) пенного кипящего слоя.

[52] Первый питатель (4) оснащен загрузочным входом, впуском газа и выходом. Загрузочный вход первого питателя (4) посредством трубопровода соединен с выходом камеры (31) кипящего слоя. Впуск газа первого питателя (4) соединен с основной трубой подачи коксового газа. Выход первого питателя (4) посредством трубопровода соединен с нижним загрузочным входом первого стояка (51).

[53] В верху первого стояка (51) расположен газоотвод, в днище расположен впуск газа, а в нижней части расположен загрузочный вход и циркуляционное возвратное отверстие. Газоотвод первого стояка (51) соединен с входом четвертого циклона-сепаратора (52), загрузочный вход первого стояка (51) соединен с выходом первого питателя (4), а впуск газа первого стояка (51) посредством трубопровода соединен с отводом коксового газа первого подогревателя (13) коксового газа. Газоотвод четвертого циклона-сепаратора (52) соединен с входом пятого циклона-сепаратора (53), а разгрузочное отверстие четвертого циклона-сепаратора (52) соединено с первой циркуляционной опускной трубой (54). В нижней части первой циркуляционной опускной трубы (54) расположены возвратное отверстие и разгрузочное отверстие. Возвратное отверстие первой циркуляционной опускной трубы (54) посредством трубопровода соединено с циркуляционным возвратным отверстием первого стояка (51), разгрузочное отверстие первой циркуляционной опускной трубы (54) посредством трубопровода соединено с нижним загрузочным входом второго стояка (71), а впуск газа первой циркуляционной опускной трубы (54) посредством трубопровода соединен с основной трубой подачи коксового газа. Газоотвод пятого циклона-сепаратора (53) соединен с впуском газа в днище камеры (31) кипящего слоя, а разгрузочное отверстие пятого циклона-сепаратора (53) посредством трубопровода соединено с загрузочным входом второго питателя (6).

[54] Второй питатель (6) оснащен загрузочным входом, впуском газа и выходом. Загрузочный вход второго питателя (6) соединен с разгрузочным отверстием пятого циклона-сепаратора (53), впуск газа второго питателя (6) соединен с основной трубой подачи коксового газа, а выход второго питателя (6) посредством трубопровода соединен с верхним загрузочным входом второго стояка (71).

[55] В верху второго стояка (71) расположен газоотвод, в верхней части расположен верхний загрузочный вход, в днище расположен впуск газа, а в нижней части расположены нижний загрузочный вход и циркуляционное возвратное отверстие. Газоотвод второго стояка (71) соединен с входом шестого циклона-сепаратора (72), верхний загрузочный вход второго стояка (71) соединен с выходом второго питателя (6), нижний загрузочный вход второго стояка (71) посредством трубопровода соединен с разгрузочным отверстием первой циркуляционной опускной трубы (54), а впуск газа второго стояка (71) посредством трубопровода соединен с отводом коксового газа второго подогревателя (14) коксового газа. Газоотвод шестого циклона-сепаратора (72) соединен с входом седьмого циклона-сепаратора (73), а разгрузочное отверстие шестого циклона-сепаратора (72) соединено со второй циркуляционной опускной трубой (74). В нижней части второй циркуляционной опускной трубы (74) расположены возвратное отверстие и разгрузочное отверстие. Возвратное отверстие второй циркуляционной опускной трубы (74) посредством трубопровода соединено с циркуляционным возвратным отверстием второго стояка (71), разгрузочное отверстие второй циркуляционной опускной трубы (74) посредством трубопровода соединено с нижним загрузочным входом третьего стояка (91), а впуск газа второй циркуляционной опускной трубы (74) посредством трубопровода соединен с основной трубой подачи коксового газа. Газоотвод седьмого циклона-сепаратора (73) посредством трубопровода соединен с входом системы переработки отходящих восстановительных газов, а разгрузочное отверстие седьмого циклона-сепаратора (73) посредством трубопровода соединено с загрузочным входом третьего питателя (8).

[56] Третий питатель (8) оснащен загрузочным входом, впуском газа и выходом. Загрузочный вход третьего питателя (8) соединен с разгрузочным отверстием седьмого циклона-сепаратора (73), впуск газа третьего питателя (8) соединен с основной трубой подачи коксового газа, а выход третьего питателя (8) посредством трубопровода соединен с верхним загрузочным входом третьего стояка (91).

[57] В верху третьего стояка (91) расположен газоотвод, в верхней части расположен верхний загрузочный вход, в днище расположен впуск газа, а в нижней части расположены нижний загрузочный вход и циркуляционное возвратное отверстие. Газоотвод третьего стояка (91) соединен с входом восьмого циклона-сепаратора (92), верхний загрузочный вход третьего стояка (91) соединен с выходом третьего питателя (8), нижний загрузочный вход третьего стояка (91) посредством трубопровода соединен с разгрузочным отверстием второй циркуляционной опускной трубы (74), а впуск газа третьего стояка (91) посредством трубопровода соединен с отводом коксового газа третьего подогревателя (15) коксового газа. Газоотвод восьмого циклона-сепаратора (92) соединен с входом девятого циклона-сепаратора (93), а разгрузочное отверстие восьмого циклона-сепаратора (92) соединено с третьей циркуляционной опускной трубой (94). В нижней части третьей циркуляционной опускной трубы (94) расположены возвратное отверстие и разгрузочное отверстие, причем возвратное отверстие третьей циркуляционной опускной трубы (94) посредством трубопровода соединено с циркуляционным возвратным отверстием третьего стояка (91), разгрузочное отверстие третьей циркуляционной опускной трубы (94) посредством трубопровода соединено с приемником (11) готового продукта, а впуск газа третьей циркуляционной опускной трубы (94) посредством трубопровода соединен с основной грубой подачи коксового газа. Газоотвод девятого циклона-сепаратора (93) посредством трубопровода соединен с входом системы переработки отходящих восстановительных газов, а разгрузочное отверстие девятого циклона-сепаратора (93) посредством трубопровода соединено с загрузочным входом разгрузочного устройства (10).

[58] Разгрузочное устройство (10) оснащено входным отверстием, впуском газа и выходом.

Загрузочный вход разгрузочного устройства (10) соединен с разгрузочным отверстием девятого циклона-сепаратора (73), впуск газа разгрузочного устройства (10) соединен с основной трубой подачи коксового газа, а выход разгрузочного устройства (10) посредством трубопровода соединен с приемником (11) готового продукта.

[59] Подогреватель коксового газа подразделяется на первый подогреватель (13) коксового газа, второй подогреватель (14) коксового газа и третий подогреватель (15) коксового газа, в которых происходит предварительный подогрев псевдоожиженного коксового газа из первого циркулирующего кипящего слоя (5), второго циркулирующего кипящего слоя (7) и третьего циркулирующего кипящего слоя (9) соответственно. И первый подогреватель (13) коксового газа, и второй подогреватель (14) коксового газа, и третий подогреватель (15) коксового газа оснащены соплом, отводом дымовых газов, впуском коксового газа и отводом коксового газа. Сопло используют для сжигания коксового газа с целью образования высокотемпературных дымовых газов и получения тепла, необходимого для предварительного подогрева восстановительного коксового газа, причем сопло посредством трубопровода соединено с основной трубой подачи воздуха и основной трубой подачи коксового газа. Отвод дымовых газов соединен с основной трубой подачи дымовых газов, так что отработанные дымовые газы посредством основной трубы подачи дымовых газов поступают в систему переработки дымовых газов для регенерации тепла. Впуск коксового газа соединен с основной трубой подачи коксового газа, отвод коксового газа первого подогревателя (13) коксового газа соединен с впуском газа в днище первого стояка (51), отвод коксового газа второго подогревателя (14) коксового газа соединен с впуском газа в днище второго стояка (71), а отвод коксового газа третьего подогревателя (15) коксового газа соединен с впуском газа в днище третьего стояка (91).

Пример 2:

[60] Способ восстановления порошкообразной железной руды в псевдоожиженном (кипящем) слое в системе, описанной в примере 1, включает следующие шаги: порошкообразную железную руду посредством шнекового питателя (2) направляют из бункера (1) на вход второго циклона-сепаратора (33), затем порошкообразную железную руду, отделенную и собранную вторым циклоном-сепаратором (33) и третьим циклоном-сепаратором (34) соответственно, посредством трубопровода подают на вход первого циклона-сепаратора (32), после чего подают в первый циклон-сепаратор (32), где смешивают с отходящими газами, выброшенными из камеры (31) кипящего слоя, и разделяют на газообразные и твердые примеси, и потом порошкообразную железную руду сбрасывают через выход в днище первого циклона-сепаратора (32) и посредством питателя (35) подают в камеру (31) кипящего слоя. Порошкообразную железную руду подвергают реакции предварительного восстановления в узле пенного кипящего слоя (3), затем сбрасывают через выход в верхней части камеры (31) кипящего слоя, после чего подают через первый питатель (4) в первый стояк (51), где ее восстанавливают в первом циркулирующем кипящем слое (5), после чего ее сбрасывают из первой циркуляционной опускной трубы (54), и затем подают на нижний загрузочный вход стояка (71) узла второго циркулирующего кипящего слоя (7). В это время порошкообразную железную руду, собранную пятым циклоном-сепаратором (53), подают через второй питатель (6) на верхний загрузочный вход второго стояка (71). Порошкообразную железную руду подвергают реакции во втором циркулирующем кипящем слое (7), затем ее сбрасывают из второй циркуляционной опускной трубы (74), и затем подают на нижний загрузочный вход стояка (91) узла третьего циркулирующего кипящего слоя (9). В это время порошкообразную железную руду, собранную седьмым циклоном-сепаратором (73), подают через третий питатель (8) на верхний загрузочный вход третьего стояка (91). Порошкообразную железную руду восстанавливают в третьем циркулирующем кипящем слое (9), после чего сбрасывают из третьей циркуляционной опускной трубы (94), и затем подают в приемник (11) готового продукта. В это время порошкообразную железную руду, собранную девятым циклоном-сепаратором (93), подают через разгрузочное устройство (10) в приемник (11) готового продукта.

[61] Коксовый газ, поступающий через основную трубу подачи коксового газа, делят на три части, которые затем подают в первый подогреватель (13) коксового газа, второй подогреватель (14) коксового газа и третий подогреватель (15) коксового газа соответственно. Подогретый коксовый газ сбрасывают через отвод коксового газа первого подогревателя (13) коксового газа, второго подогревателя (14) коксового газа и третьего подогревателя (15) коксового газа, после чего его через впуски газа в днище подают в первый стояк (51), второй стояк (71) и третий стояк (91) соответственно, где подвергают реакции восстановления с порошкообразной железной рудой в первом циркулирующем кипящем слое (5), втором циркулирующем кипящем слое (7) и третьем циркулирующем кипящем слое (9). Отходящий восстановительный газ, сброшенный из первого циркулирующего кипящего слоя (5), в четвертом циклоне-сепараторе (52) и пятом циклоне-сепараторе (53) разделяют на газообразные и твердые примеси, после чего подают посредством трубопровода на впуск газа в нижней части камеры (31) кипящего слоя. Трубопровод, соединяющий пятый циклон-сепаратор (53) и камеру (31) кипящего слоя, оснащен трубопроводной горелкой (12), сопло которой соединено с основной трубой подачи воздуха, так что отходящий восстановительный газ из первого циркулирующего кипящего слоя (5) подогревают частичным сжиганием. Отходящий восстановительный газ, подогретый посредством сжигания в трубопроводной горелке (12), подвергают реакции предварительного восстановления с порошкообразной железной рудой в узле пенного кипящего слоя (3), после чего сбрасывают через газоотвод в верхней части камеры (31) кипящего слоя, а затем, после очистки от пылевых примесей в первом циклоне-сепараторе (32), втором циклоне-сепараторе (33) и третьем циклоне-сепараторе (34), подают в систему переработки отходящих восстановительных газов. Отходящий восстановительный газ, сброшенный из стояков узлов второго циркулирующего кипящего слоя (7) и третьего циркулирующего кипящего слоя (9), в шестом циклоне-сепараторе (72) и восьмом циклоне-сепараторе (92), а также седьмом циклоне-сепараторе (73) и девятом циклоне-сепараторе (93) разделяют на газообразные и твердые примеси, после чего сбрасывают в систему переработки отходящих восстановительных газов. Тепло, необходимое для предподогрева коксового газа в первом подогревателе (13) коксового газа, втором подогревателе (14) коксового газа и третьем подогревателе (15) коксового газа, получают посредством сжигания коксового газа в сопле, причем коксовый газ и воздух из основной трубы подачи коксового газа и основной труба подачи воздуха направляют в сопла первого подогревателя (13) коксового газа, второго подогревателя (14) коксового газа и третьего подогревателя (15) коксового газа соответственно посредством трубопровода, где их сжигают посредством сопла, а затем сбрасывают через отводы дымовых газов первого подогревателя (13) коксового газа, второго подогревателя (14) коксового газа и третьего подогревателя (15) коксового газа и подают в систему переработки дымовых газов.

Пример 3:

[62] Для обработки в системе и способом по настоящему изобретению была использована порошкообразная железная руда составом 85,2% Fe2O3, 2,7% СаО, 1,8% MgO, 3,2% Al2O3 и 7,1% SiO2 (в процентах от массы) и размером частиц в пределах 0,1-1,0 мм. Порошкообразная железная руда прошла стадию предварительного восстановления в пенном кипящем слое по описанной выше процедуре, в результате чего Fe2O3 в ее составе удалось восстановить до FeO за 70 мин при температуре 650°C, за 35 мин при температуре 700°C и за 20 мин. при температуре 750°C. Предварительно восстановленная порошкообразная железная руда затем была восстановлена в трех циркулирующих кипящих слоях по описанной выше процедуре по настоящему изобретению. При температуре восстановления 800°C, времени восстановления 70 мин и рабочей скорости движения газа 5 м/с, а также при соответствующем максимальном рабочем давлении 0,35 атм. в каждом циркулирующем кипящем слое коэффициент металлизации порошкообразной железной руды на выходе из третьего циркулирующего кипящего слоя достигал 83,5%. При температуре восстановления 850°C, времени восстановления 30 мин и рабочей скорости движения газа 10 м/с, а также при соответствующем максимальном рабочем давлении 0,73 атм в каждом циркулирующем кипящем слоя коэффициент металлизации порошкообразной железной руды на выходе из третьего циркулирующего кипящего слоя достигал 88,2%. При температуре восстановления 900°C, времени восстановления 30 мин и рабочей скорости движения газа 9 м/с, а также при соответствующем максимальном рабочем давлении 0,71 атм. в каждом циркулирующем кипящем слое коэффициент металлизации порошкообразной железной руды на выходе из третьего циркулирующего кипящего слоя достигал 95,1%. При температуре восстановления 900°C, времени восстановления 60 мин и рабочей скорости движения газа 9 м/с, а также при соответствующем максимальном рабочем давлении 0,72 атм. в каждом циркулирующем кипящем слое коэффициент металлизации порошкообразной железной руды на выходе из третьего циркулирующего кипящего слоя достигал 96,3%.

[63] Наконец, следует отметить, что приведенные выше примеры необходимы исключительно для того, чтобы продемонстрировать технические результаты настоящего изобретения, но настоящее изобретение нисколько ими не ограничивается. Настоящее изобретение подробно описано со ссылками на соответствующие примеры, однако специалисты в данной области техники в состоянии внести коррективы в используемые технические решения или сделать равнозначные замены отдельных элементов. Тем не менее подобные коррективы и замены не могут рассматриваться как выходящие за рамки объема притязаний настоящего изобретения, описанных выше в соответствующих примерах.

Реферат

Изобретение относится к областям химической инженерии и металлургии, в частности к способу восстановления порошкообразной железной руды в псевдоожиженном слое и системе для его осуществления. Изобретение предусматривает высокоскоростную газовую обработку, что позволяет увеличить скорость восстановления железной руды и значительно повысить эффективность газовой обработки единичного эффективного поперечного сечения кипящего слоя. Благодаря параллельным трубопроводам, через который проходит восстановительный коксовый газ, снижается объем газа, проходящего через каждый отдельный кипящий слой. Обработка с последовательным и параллельным перемещением восстановительного коксового газа увеличивает коэффициент использования коксового газа. Изобретение позволяет осуществлять высокоэффективное восстановление порошкообразной железной руды в кипящем слое при давлении, близком к атмосферному. 2 н. и 6 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство псевдоожиженного слоя для восстановления железной руды и способ восстановления железной руды с использованием этого устройства

Комментарии