Кольцевая печь, включающая ямки для обжига с большим горизонтальным аспектным отношением, и способ обжига в ней углеродосодержащих изделий - RU2469251C2

Код документа: RU2469251C2

Чертежи

Описание

Данное изобретение относится к кольцевым печам для обжига углеродосодержащих изделий, в особенности к кольцевым печам открытого типа. Изобретение относится, в частности, к внутренней структуре кольцевых печей и способам обжига углеродосодержащих изделий.

Кольцевые печи открытого типа широко известны в заявках Великобритании 2129918 и патентах США №№ 5683631 и 6339792 описаны такие кольцевые печи.

Кольцевые печи открытого типа содержат ряд обжиговых ямок, которые разграничены полыми перегородками, часто называемыми простенками, и перпендикулярными стенками. Перегородки и стенки изготовлены из огнеупорных кирпичей, так же как они описаны в публикациях №№ WO 95/22666 и WO 97/35150.

Ямки для обжига предназначены для вмещения в них необработанных углеродосодержащих изделий и наполнительного материала во время операций обжига. Перпендикулярные стенки перегораживают печь на множество отдельных печных секций.

Группы последовательных секций одновременно используются для образования последовательности для обжига для группы углеродосодержащих изделий. Для этого нагревательное оборудование установлено в заданном месте групп секций, при этом вытяжное оборудование установлено ниже по ходу нагревательного устройства и оборудование для продувания установлено выше по ходу нагревательного устройства. После завершения операции обжига все части оборудования смещаются вниз по ходу на заданное число секций.

Задача настоящего изобретения является создание кольцевых печей, которые являются более экономичными в изготовлении и работе, чем известные кольцевые печи.

Одной задачей данного изобретения является создание кольцевой печи, имеющей продольную ось X-X' и содержащей первую удлиненную панель и вторую удлиненную панель, причем каждая панель параллельна к оси, и включающей корпус, множество полых перегородок, размещенных в корпусе каждой панели так, чтобы быть расположенными параллельно к оси, перпендикулярную стенку первого конца, расположенную у первого конца каждой панели, перпендикулярную стенку второго конца, расположенную у второго конца каждой панели, и, возможно, одну или более промежуточных перпендикулярных стенок, расположенных между первым и вторым концами, при этом перпендикулярные стенки установлены так, чтобы быть расположенными перпендикулярно к оси, а полые перегородки и перпендикулярные стенки образуют ямки для обжига внутри панелей для штабельной укладки в них углеродосодержащих изделий, причем ямки для обжига имеют длину Lp и ширину Wp, при этом длина Lp, по меньшей мере, в 15 раз больше, чем ширина Wp.

Кольцевая печь, таким образом, содержит ямки для обжига с большим горизонтальным аспектным отношением Lp/Wp.

Было обнаружено, что для индустриальных печей кирпичная кладка, составляющая значительную статью расхода для стоимости производства углеродосодержащих изделий, и что действующие цены должны быть снижены за счет уменьшения числа перпендикулярных стенок. Печь, согласно данному изобретению, обеспечивает возможность для уменьшения числа перпендикулярных стенок и необходимой кирпичной кладки по сравнению с известными кольцевыми печами.

Кроме того, было обнаружено, что возможна работа кольцевой печи, согласно данному изобретению, без неприемлемого разрушения или деформации полых перегородок.

Большое горизонтальное аспектное отношение Lp/Wp ямок для обжига делает возможным более тонко регулировать процесс обжига в силу медленного шага или «хода» процесса обжига, т.е. расстояние между двумя последовательными положениями вытяжного участка не обязательно такое же, как длина шага загрузки и выгрузки (Pa).

Другой задачей данного изобретения является способ обжига углеродосодержащих изделий, в котором обеспечивают кольцевую печь, согласно данному изобретению, штабельную укладку упомянутых углеродосодержащих изделий, по меньшей мере, в одной ямке для обжига упомянутой печи для того, чтобы образовать, по меньшей мере, одну штабельную конструкцию, имеющую длину La, первый конец и второй конец, добавление наполнительного материала вокруг упомянутой штабельной конструкции для того, чтобы защитить упомянутые изделия во время упомянутого обжига, обеспечивают, по меньшей мере, один нагревательный участок, вытяжной участок, участок для продувания и, дополнительно, участок охлаждения и прокаливают конкретную часть конструкции, используя нагревательный участок.

Согласно предпочтительному варианту осуществления изобретения, упомянутый способ дополнительно включает в себя, по меньшей мере, одну съемную распорку, содержащую опорный элемент, такой как планка, и, по меньшей мере, один ограничитель и размещение упомянутой съемной распорки на упомянутой печи так, что упомянутый ограничитель вставляется в одну из упомянутых ямок для обжига. Предпочтительно, упомянутая съемная распорка расположена в зоне упомянутой ямки для обжига, которая не содержит углеродосодержащее изделие.

Упомянутая съемная распорка обычно содержит множество ограничителей, непрерывно распределенных на упомянутом опорном элементе так, что упомянутые ограничители могут быть вставлены в прилегающие ямки для обжига.

Упомянутая съемная распорка дополнительно упрочняет упомянутые полые перегородки.

Упомянутая кольцевая печь и способы работы таковой, в частности, предназначены для обжига углеродосодержащих анодов, предназначенных для использования в электролизных ячейках, предназначенных для производства алюминия посредством технологии Холла-Эру.

Ниже данное изобретение подробно описано со ссылкой на приложенные чертежи, на которых:

на фиг.1 изображен вид в перспективе кольцевой печи открытого типа согласно предшествующему уровню техники;

на фиг.2 изображен вид в перспективе, с частичным пространственным разделением деталей, кольцевой печи открытого типа согласно предшествующему уровню техники;

на фиг.3 изображен вид сверху панели кольцевой печи открытого типа согласно возможному варианту осуществления изобретения;

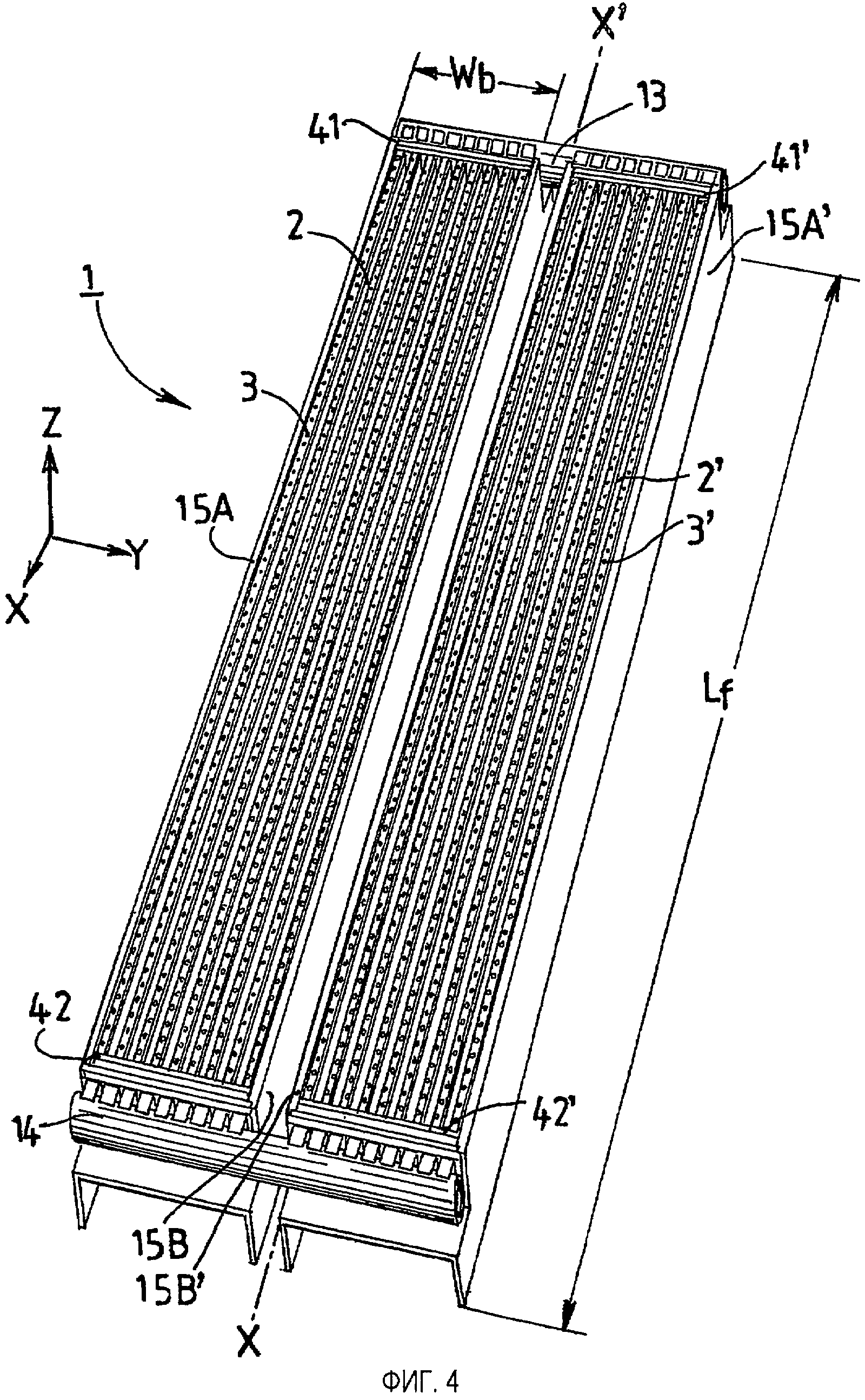

на фиг.4 изображен вид в перспективе кольцевой печи открытого типа согласно возможному варианту осуществления изобретения;

на фиг.5 изображен вид в перспективе кирпичей стенки согласно возможным вариантам осуществления изобретения;

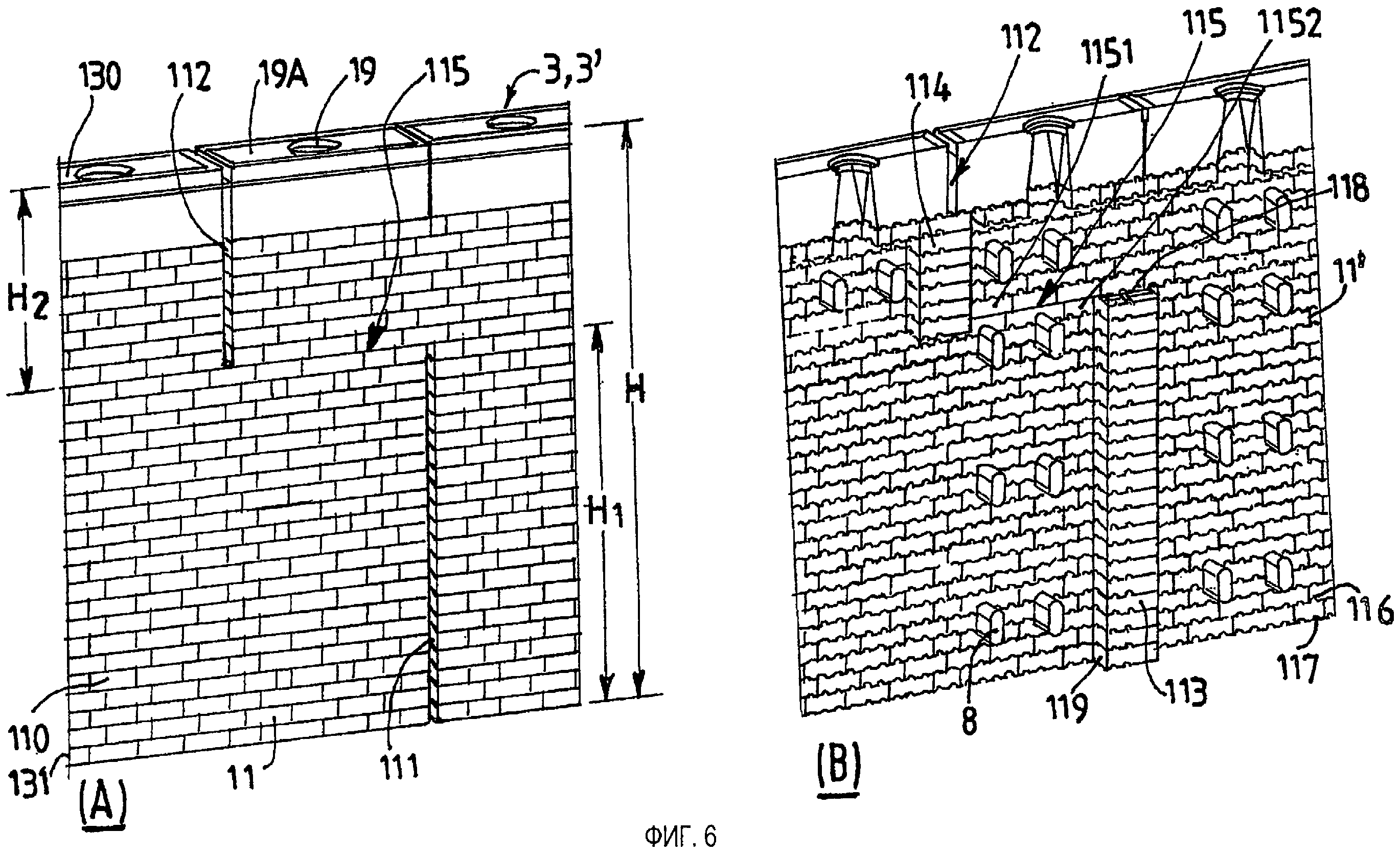

на фиг.6 и 7 изображены виды в местном разрезе полой перегородки кольцевой печи открытого типа согласно возможному варианту осуществления изобретения;

на фиг.8 изображены типичное устройство для укладки и процесс обжига согласно возможному варианту осуществления изобретения;

на фиг.9 изображены кольцевая печь и съемные распорки согласно возможному варианту осуществления изобретения;

на фиг.10 изображены съемные распорки согласно возможным вариантам осуществления изобретения и их использование.

Как изображено на фиг.1 и 2, кольцевая печь (1) открытого типа обычно содержит две панели (10, 10'), которые в основном расположены симметрично в отношении продольной оси X-X' (X-оси). Упомянутые панели обычно ограничены корпусом (15, 15'), который в основном выполнен из бетона. Упомянутые панели имеют длину Lf, которая составляет в основном между 50 и 100 м и которая может, кроме того, достигать и возможно превосходить 150 м.

Упомянутые панели (10, 10') включают в себя продольные перегородки (15А, 15A', 15B, 15B') и множество внутренних перегородок (3, 3', 4, 4'), которые образуют ряд ямок (2, 2') для обжига, имеющих удлиненную форму, параллельную упомянутой продольной оси. Упомянутые ямки (2, 2') для обжига имеют длину Lp в продольном направлении и ширину Wp в перпендикулярном направлении.

Огнеупорная футеровка обычно расположена внутри упомянутого корпуса (15, 15') у его днища и на боковых сторонах.

Каждая из упомянутых панелей (10, 10') включает в себя перпендикулярную стенку (41, 41') первого конца и перпендикулярную стенку (42, 42') второго конца на противоположном конце и, обычно, множество промежуточных перпендикулярных стенок (43, 43'), равномерно распределенных между упомянутыми концевыми перпендикулярными стенками (41, 41', 42, 42'). Упомянутые перпендикулярные стенки (41, 41', 42, 42', 43, 43') разделяют упомянутые панели (10, 10') на ряд отдельных секций (So, S1, S2, S3, …).

Упомянутые ямки (2, 2') для обжига разграничены полыми перегородками (3, 3'), упомянутыми перпендикулярными стенками (41, 41', 42, 42', 43, 43') - более конкретно их опорами (5) - и днищем (16). Упомянутые полые перегородки (3, 3') и перпендикулярные стенки (41, 41', 42, 42', 43, 43') образуют по существу вертикальные стороны упомянутых ямок для обжига, при этом днище (16) образует нижнюю сторону, которая по существу горизонтальная.

На фиг.2 изображен типичный штабель углеродосодержащих изделий (30) в ямке (2, 2') для обжига, окруженной наполнительным материалом (34) для операции обжига. Упомянутый наполнительный материал (34) защищает упомянутые изделия (30) и предотвращает их обгорание во время операции обжига.

Каждая панель (10, 10') содержит, альтернативно, в перпендикулярном направлении (Y ось) ямки (2, 2') для обжига и полые перегородки (3, 3'), обычно называемые простенками, которые параллельны к упомянутому продольному направлению (X ось).

Полые перегородки одной панели соединены с полыми перегородками прилегающей панели посредством первого бокового канала (13) на одном конце упомянутых пластин и посредством второго бокового канала (14) на противоположном конце упомянутых пластин для того, чтобы позволить циркуляцию газа, образованного продуктами сгорания, от одной панели к другой панели, особенно, когда последовательность для обжига перекрывает две упомянутые панели.

Упомянутые полые перегородки (3, 3') имеют ширину Wc и, как показано на фиг.2, включают в себя первую продольную стенку (11) и вторую продольную стенку (11'), которые обычно разделены посредством кирпича (8) для перевязки кладки и направляющими перегородками (9). Концы полых перегородок (3, 3') обычно вставлены в выемки (6), обеспеченные в упомянутых перпендикулярных стенках (41, 41', 42, 42', 43, 43'). Упомянутые выемки (6) снабжены одним или более отверстиями (7) для того, чтобы позволить циркулирующему газу в упомянутых полых перегородках (3, 3') проходить от одной секции к следующей. Упомянутые полые перегородки (3, 3') обычно также включают в себя торцовую стену (12) на каждом конце, упомянутая торцовая стенка содержит одно или более отверстий (7А), чтобы позволить упомянутому газу проходить от одной секции к следующей. Упомянутые полые перегородки (3, 3') также обеспечены средствами доступа (19), называемыми «смотровыми отверстиями», которые используются для введения нагревательных средств (таких как нагревательные участки), средства для продувания или вытяжные средства. Например, упомянутые вытяжные средства обычно включают в себя отсасывающие трубы (23), соединенные с вытяжным участком (21) и соединенные с основным каналом (22), который обычно идет вдоль боковой стороны печи.

Упомянутые внутренние перегородки (3, 3', 4, 4') обычно включают в себя кирпичи, которые содержат взаимноблокирующие средства, которые обычно включают в себя выемки на одной поверхности упомянутых кирпичей и выступы на противоположной поверхности упомянутых кирпичей. Упомянутые выступы кирпичей обычно так соразмерены, что они могут вставляться в соответствующие выемки примыкающего кирпича для того, чтобы обеспечить взаимноблокирующее действие во время использования в упомянутой печи.

Упомянутые внутренние перегородки могут быть так собраны, что кирпичи находятся непосредственно в соединении друг с другом («сухая» сборка) и/или для того, чтобы закладка материала, такого как цементный раствор или мертель, располагалась между кирпичами.

Как показано на фиг.3, кольцевая печь согласно данному изобретению включает в себя ямки (2, 2') для обжига, имеющие большое горизонтальное аспектное отношение, и более конкретно отношение Lp/Wp, которое больше чем 15, например, упомянутая длина Lp, по меньшей мере, в 15 раз больше, чем упомянутая ширина Wp. Упомянутое отношение Lp/Wp предпочтительно более 20, более предпочтительно более 30 и еще более предпочтительно более 50.

Кольцевая печь согласно данному изобретению обычно включает в себя несколько или не включает в себя промежуточные перпендикулярные стенки. В предпочтительном варианте осуществления число упомянутых промежуточных перпендикулярных стенок (43, 43') в каждой панели (10, 10'), если таковые имеются, является менее или равно 5, и более предпочтительно, менее или равно 3. На фиг.4 изображен вариант осуществления, не включающий промежуточную перпендикулярную стенку между упомянутой перпендикулярной стенкой (41, 41') первого конца и перпендикулярной стенкой (42, 42') второго конца; в изображенном примере отношение Lp/Wp равно около 90.

Упомянутые полые перегородки (3, 3') включают в себя множество огнеупорных кирпичей и, предпочтительно, дополнительно включают в себя средства, позволяющие тепловое расширение упомянутых кирпичей, при этом ограничивающие деформацию упомянутых полых перегородок (3, 3'), такую как их изгибание.

Например, упомянутые полые перегородки (3, 3') могут включать в себя кирпичи (110), содержащие, по меньшей мере, один выступ (116) и, по меньшей мере, одну выемку (117), которые предназначены для совмещения, когда упомянутые кирпичи устанавливаются в упомянутые полые перегородки (3, 3'), способны обеспечивать взаимноблокирующее действие между совмещенными кирпичами и имеют достаточный допуск между упомянутым выступом (116) и упомянутой выемкой (117), чтобы позволять сдвиг упомянутых совмещенных кирпичей на друг друге в пределах заданного расстояния вдоль упомянутой продольной оси и тем самым воспринимать расширение во время использования. В таком варианте осуществления упомянутые полые перегородки (3, 3') могут, по меньшей мере, частично быть собраны без мертеля или цементного раствора, т.е. могут быть собраны всухую. Достаточный допуск составляет обычно от 2 до 5 мм.

На фиг.5 изображены возможные варианты осуществления таких кирпичей (110), в которых верхняя поверхность (123) включает в себя продольный выступ (118), имеющий первую ширину А1, и перпендикулярные выступы (116), каждый имеющий вторую ширину А2, и нижняя поверхность (122) включает в себя продольную выемку (119), имеющую третью ширину А3, и перпендикулярные выемки (117), каждая имеющая четвертую ширину А4. В данном варианте осуществления, изображенном на фиг.5(А), упомянутый кирпич (110) включает в себя наполовину пересекающиеся перпендикулярные выступы (116). В данном варианте осуществления, изображенном на фиг.5(В), упомянутый кирпич (110) включает в себя полностью пересекающиеся перпендикулярные выступы (116). Обычно упомянутая первая ширина А1 по существу идентична или несколько меньше третьей ширины А3, при этом упомянутая вторая ширина А2 по существу идентична или несколько меньше четвертой ширины А4 с тем, чтобы обеспечить достаточный допуск, позволяющий продольный сдвиг упомянутых кирпичей, обусловленный тепловым расширением во время использования. В этом примере поверхность 120 соответствует внутренней поверхности, которая предназначена находиться внутри полых перегородок (3, 3'), в которых циркулирует газ, образованный продуктами сгорания, при этом поверхность 121 является внешней поверхностью, которая предназначена находиться с наружной стороны полых перегородок (3, 3').

Упомянутые выемки (117, 119) в основном выбраны из группы, состоящей из канавок. Упомянутые выступы (116, 118) в основном выбраны из группы, состоящей из гребней шпунтового соединения.

В качестве альтернативы, или в сочетании, упомянутые полые перегородки (3, 3'), имеющие продольные стенки (11, 11'), могут включать в себя одно или более расширительное соединение. Преимущественно, упомянутое расширительное соединение является встроенным соединением для расширения, содержащим, по меньшей мере, один зазор между заданными кирпичами в каждой упомянутой стенке (11, 11') и укупоривающие кирпичи, размещенные внутри упомянутой полой перегородки для того, чтобы перекрывать упомянутый зазор и тем самым закупоривать его, т.е. для того, чтобы сделать это по существу непроницаемым для газа и наполнительного материала. Упомянутый зазор позволяет тепловое расширение упомянутых продольных стенок (11), при этом упомянутые укупоривающие кирпичи ограничивают поток газа и наполнительного материала (34) между внутренней стороной упомянутых полых перегородок (3, 3') и упомянутых ямок (2, 2'). Упомянутый зазор обычно продолжается вертикально вдоль нескольких рядов кладки кирпичей.

Ширина Wg упомянутого, по меньшей мере, одного зазора предпочтительно составляет между 10 и 75 мм и обычно составляет между 40 и 60 мм.

На фиг.6 и 7 изображен возможный вариант осуществления такой альтернативы, в которой полая перегородка включает в себя один или более вертикальных зазоров (111, 112) и опор (113, 114), которые образуют встроенные расширительные соединения. Упомянутые опоры (113, 114) выполнены посредством упомянутых укупоривающих кирпичей (1111, 1112, 1121, 1122) и размещены для того, чтобы перекрывать упомянутые зазоры (111, 112), тем самым укупоривающих их с внутренней стороны, по меньшей мере, одной перегородки.

На фиг.6(А) изображен вид в перспективе части такой полой перегородки. На фиг.6(В) изображен вид в вертикальном продольном разрезе части такой полой перегородки. На фиг.7(А) изображен вид сбоку части такой полой перегородки. На фиг.7(В) изображен вид в горизонтальном разрезе части такой полой перегородки вдоль плоскости А-А. На фиг.7(С) изображает вид в горизонтальном сечении части такой полой перегородки вдоль плоскости В-В.

Упомянутые опоры (113, 114) обычно выполнены, по меньшей мере, из одного вертикального штабеля кирпичей, который предпочтительно включает в себя перпендикулярные кирпичи (1111, 1121), которые вставляются в продольные стенки (11, 11') упомянутых полых перегородок (3, 3') для того, чтобы стабилизировать полые перегородки. Упомянутые опорные колонны (113, 114) обычно также включают в себя внутренние кирпичи (1112, 1122), которые прилегают к упомянутым продольным стенкам (11, 11'), и более конкретно примыкают к кирпичам (1101) стенки. По меньшей мере, часть кирпичей (1111, 1112, 1121, 1122), которые образуют упомянутые опоры (113, 114), перекрывают упомянутые зазоры (111, 112) и, предпочтительно, плотно входят между упомянутыми продольными стенками (11, 11') для того, чтобы уплотнить упомянутые зазоры (111, 112), при этом позволяющие относительное продольное смещение между упомянутыми кирпичами и частью упомянутых продольных стенок.

В этом примере полая перегородка имеет верхнюю часть (130), нижнюю часть (131) и высоту H и включает в себя, по меньшей мере, один первый вертикальный зазор (111), идущий от упомянутой нижней части (131) до заданной высоты H1, по меньшей мере, один второй вертикальный зазор (112), продольно смещенный, имеющий длину H2 и идущий от высоты H1 до упомянутой верхней части (130), плоскость сдвига (115), расположенную на высоте H1 между упомянутыми первым и вторым зазорами на стыке между первым горизонтальным рядом сдвинутых кирпичей (1151) и вторым горизонтальным рядом сдвинутых кирпичей (1152), по меньшей мере, одну первую вертикальную опору (113), идущую от упомянутой нижней части (131) до заданной высоты Н1, и, по меньшей мере, одну вторую вертикальную опору (114), продольно смещенную, имеющую длину Н2 и идущую от высоты Н1 до упомянутой верхней части (130).

Упомянутая плоскость сдвига (115), которая соединяет упомянутые зазоры (111, 112), имеет ширину W и позволяет относительное продольное смещение первой части (11А, 11А') упомянутых продольных стенок (11, 11'), которые лежат на одной стороне упомянутых зазоров (111, 112), и второй части (11В, 11В') упомянутых продольных стенок (11, 11'), которые продольно лежат на другой их стороне. Упомянутые сдвинутые кирпичи (1151, 1152) предпочтительно содержат, по меньшей мере, один продольный выступ и/или, по меньшей мере, одну продольную выемку на верхней и нижней поверхности упомянутых сдвинутых кирпичей, такую как гребень (118) шпунтового соединения, изображенный на фиг.7(С), позволяющий относительные продольные сдвиги упомянутых сдвинутых кирпичей, при этом избегая относительных перпендикулярных сдвигов упомянутых сдвинутых кирпичей, для того, чтобы стабилизировать их положение перпендикулярно, при этом позволяя продольный сдвиг как результат теплового расширения.

В этом варианте осуществления все кирпичи могут быть установлены, используя мертель или цементный раствор, за исключением упомянутых зазоров (111, 112) и плоскости сдвига (115).

Смещение между упомянутыми вертикальными опорами (113, 114) создает проход для газов, образованных продуктами сгорания, и воздуха внутри перегородки, при этом позволяя тепловое расширение.

Число упомянутых встроенных расширительных соединений зависит от длины Lp ямок для обжига. Упомянутые встроенные расширительные соединения обычно разделены расстоянием, составляющим между 5 и 10 м.

Упомянутые полые перегородки (3, 3') могут дополнительно включать в себя соединительные кирпичи (8) и/или направляющие перегородки (9) для прямого потока газа, образованного продуктами сгорания.

Упомянутые полые перегородки (3, 3') обычно дополнительно включают в себя верхние блоки или покрывающие элементы (19А), которые соединяют упомянутые продольные стенки (11, 11').

Данное изобретение также относится к способу обжига углеродосодержащих изделий (30), включающему:

обеспечение кольцевой печи (1) согласно данному изобретению,

штабельную укладку углеродосодержащих изделий (30), по меньшей мере, в одной ямке (2, 2') для обжига упомянутой печи для того, чтобы образовать, по меньшей мере, одну штабельную конструкцию (31), имеющую длину La, первый конец (311, 321) и второй конец (312),

добавление наполнительного материала (34), такого как коксовый порошок, вокруг упомянутой штабельной конструкции (31) для того, чтобы предохранять упомянутые изделия (30) во время упомянутого обжига,

обеспечение, по меньшей мере, первого нагревательного участка (24, 25, 26), вытяжного участка (21), участка (27) для продувания и, если требуется, первого охлаждающего участка (28) и

обжиг заданной части упомянутого расположения, используя упомянутый нагревательный участок (24, 25, 26).

Упомянутая штабельная конструкция (31) может быть составлена последовательным расположением изделий штабелированными бок о бок или последовательным расположением групп (315) изделий штабелированными бок о бок, как изображено на фиг.8. На фиг.8(А) представлен вид в вертикальном разрезе полых перегородок (3, 3') согласно данному изобретению в продольном X направлении. На фиг.8(В) изображена штабельная конструкция (31, 32) углеродосодержащих изделий между полыми перегородками согласно данному изобретению.

Упомянутые группы (315) изделий могут составлять шаг Pa для загрузки необработанных изделий (313, 323) или выгрузки обожженных изделий (314). Упомянутые группы (315) изделий могут контактировать друг с другом или быть отделенными определенным расстоянием, которое предпочтительно мало по сравнению с их длиной для того, чтобы оптимизировать выход печи.

Упомянутый наполнительный материал (34) обычно добавляется путем заливки в ямки (2, 2') для обжига, содержащие штабельную конструкцию (31) для того, чтобы покрыть большую часть его верхней и боковых сторон. Упомянутый наполнительный материал (34) обычно образует ограждения (35) на упомянутых концах (311, 312) упомянутой штабельной конструкции (31). Упомянутые ограждения (35) предпочтительно не продолжаются за упомянутый первый конец (311, 321) упомянутой штабельной конструкции (31), как изображено на фиг.8(В), для того, чтобы облегчить загрузку углеродосодержащих изделий в операцию.

Упомянутый наполнительный материал (34) заливается по существу по всей длине La упомянутой штабельной конструкции (31), когда предварительно начаты операции обжига. После этого упомянутый наполнительный материал (34) заливается только на упомянутом первом конце (311) упомянутой штабельной конструкции (31), после того как необработанные изделия были добавлены к упомянутому первому концу.

Обычно наполнительный материал, содержащийся возле упомянутого второго конца (312) упомянутой штабельной конструкции (31), выводится путем отсасывания, перед тем как определенные обожженные изделия выводятся из упомянутой печи.

Часть упомянутой печи, которая расположена между вытяжным участком (21) и упомянутым первым нагревательным участком (24), является зоной Za предварительного нагрева. Углеродосодержащие изделия, которые содержатся в части упомянутой штабельной конструкции (31), которая размещена в упомянутой зоне Za предварительного нагрева, являются обычно необработанными (т.е. еще не обожженными) и подогреваются перед прокаливанием во время процесса обжига. Запирающее или закрывающее средство (17) предпочтительно вставлено в смотровое отверстие (19) полых перегородок (3, 3'), которые близки к вытяжному участку (21), для того, чтобы предотвратить отсос воздуха, идущего от примыкающей загрузочной/разгрузочной зоны Ze. Упомянутое запирающее или закрывающее средство (17) может быть, например, запорным устройством, таким, как описано в Европейской заявке № EP 295192, или тонкими, гибкими стальными пластинами, или каким-либо эквивалентным устройством или средством.

Часть упомянутой печи, которая расположена в окрестности упомянутого первого нагревательного участка (24) или, если существенно, в окрестности группы нагревательных участков (24, 25, 26), является зоной Zb обжига. Углеродосодержащие изделия, которые содержатся в части упомянутой штабельной конструкции (31), которое размещено в упомянутой зоне Zb прокаливания, подвергается операции прокаливания при повышенной температуре (обычно от 1100 до 1200°C) во время процесса обжига.

Часть упомянутой печи, которая расположена между упомянутым первым нагревательным участком (24), или, если применяется, между упомянутой группой нагревательных участков (24, 25, 26) и упомянутым участком (27) для продувания, является первой зоной Zc охлаждения. Углеродосодержащие изделия, которые содержатся в части упомянутой штабельной конструкции (31), которое размещено в упомянутой первой зоне Zc охлаждения, обычно обжигаются и охлаждаются после прокаливания во время процесса обжига. Смотровые отверстия (19), которые расположены в упомянутой первой зоне охлаждения Zc, предпочтительно закрыты для того, чтобы направить поток охлаждающегося воздуха к упомянутой зоне Zb прокаливания и способствовать его нагреванию до достижения зоны прокаливания.

Один или более участков охлаждения (28, 29) могут быть использованы во время процесса обжига для дополнительного охлаждения углеродосодержащих изделий после первой фазы охлаждения в упомянутой первой зоне Zc охлаждения. В таком случае часть упомянутой печи, которая расположена между упомянутым первым участком (27) для продувания и до последнего участка охлаждения (28, 29), является второй зоной Zd охлаждения. Смотровые отверстия (19), которые расположены в упомянутой второй зоне Zd охлаждения, предпочтительно открыты для того, чтобы способствовать быстрому охлаждению углеродосодержащих изделий.

Часть упомянутой печи, которая продолжается за упомянутые зоны Zc, Zd, включает в себя загрузочную/разгрузочную зону Ze.

Упомянутая зона Za предварительного нагрева, упомянутая зона Zb прокаливания, упомянутая первая зона Zc охлаждения и, когда применима, упомянутая вторая зона Zd охлаждения называются активными зонами и составляют полную последовательность для обжига.

Как изображено на фиг.8, штабельная конструкция (31) обычно продолжается по всем активным зонам последовательности обжига. Необработанные изделия (313, 323) добавляются к упомянутой штабельной конструкции (31) и обожженные изделия (314) извлекаются из упомянутой печи в упомянутой загрузочной/разгрузочной зоне Zc. Когда последовательность для обжига установлена, все изделия штабельной конструкции (31) не обработаны. Когда последовательность для обжига находится в стадии выполнения, штабельная конструкция (31) включает в себя необработанные изделия (311, 323) от ее первого конца (311) внутрь и обожженные изделия (314) от ее второго конца (312) внутрь. Переход от необработанных изделий (311, 323) к обожженным изделиям (314) имеет место в зоне Zb обжига.

Упомянутая штабельная конструкция (31) может полностью содержаться в одной ямке (2, 2') или быть распределена по одной или более ямкам (2, 2') посредством перекрытия одной или более перпендикулярных стенок. Упомянутая штабельная конструкция (31) может также быть разделена на две части, изначально или в виде смещения последовательности обжига вдоль упомянутых панелей (10, 10'), так что одна часть расположена в одной панели, в то время как другая часть находится в другой панели, и так что один конец каждой части упирается в концевые перпендикулярные стенки (41, 41', 42, 42'), как изображено на фиг.8 (где конец (322) части штабельной конструкции (31) упирается в концевую перпендикулярную стенку (41, 41', 42, 42'); в таких случаях процесс обжига перекрывает две прилегающие панели.

Упомянутый первый конец (311, 321) и второй конец (312) упомянутой штабельной конструкции (31) часто удаляется из перпендикулярных стенок, будь то концевые перпендикулярные стенки (41, 41', 42, 42') или промежуточные перпендикулярные стенки (43, 43'), хотя они в итоге достигают и проходят упомянутые перпендикулярные стенки по мере того, как последовательность для обжига смещается вдоль упомянутых панелей (10, 10').

Кольцевая печь может включать в себя более одной последовательности для обжига, как изображенная на фиг.8, которая показывает первую последовательность для обжига, относящуюся к первой штабельной конструкции (31), и часть второй последовательности для обжига, относящуюся ко второй штабельной конструкции (32).

Для операции обжига каждый из упомянутых участков (21, 24, 25, 26, 27, 28, 29) приспосабливается к упомянутым полым перегородкам (3, 3'), используя упомянутые смотровое отверстие (19). Во время процесса обжига однократная операция прокаливания подразумевается законченной, упомянутые активные зоны (Za, Zb, Zc, Zd), а также загрузочные/разгрузочные зоны Ze перемещаются в направлении стрелки F на фиг.8. Для этой цели упомянутые участки (21, 24, 25, 26, 27, 28, 29) смещаются в направлении к необработанным углеродосодержащим изделиям на расстояние Pp, называемое «шагом». Когда упомянутый процесс обжига находится в стадии выполнения, обожженные изделия удаляются на упомянутом втором конце (312) упомянутой штабельной конструкции (31) и необработанные изделия добавляются на упомянутом первом конце (311) упомянутой штабельной конструкции (31).

Удаление обожженных изделий на упомянутом втором конце (312) и добавление необработанных изделий на упомянутом первом конце (311) и смещение упомянутых участков может быть выполнено отдельно и в соответствии с различными последовательностями при условии, что общие скорости согласуются и обеспечивают идентичную среднюю скорость сползания для обоих.

Во время операций обжига газовый поток, содержащий воздух, нагревающий газ, испарения, выделяемые углеродосодержащими изделиями, или газы, образованные продуктами сгорания, (или, наиболее часто, их смесь) циркулирует в продольном направлении печи (X ось), в упомянутых полых перегородках (3, 3'). Упомянутый газовый поток продувается вперед по ходу упомянутых активных зон и отсасывается назад по их ходу. Теплота, произведенная сгоранием газов, передается к упомянутым углеродосодержащим изделиям (30), содержащимся в ямках (2, 2') для обжига, что приводит к их прокаливанию.

Упомянутый вытяжной участок (21) обеспечивает отсасывание через смотровые отверстия (19), где он установлен. Для этой цели упомянутый вытяжной участок (21) обычно приспособлен для отсасывающих средств, таких как вентиляторы, расположенные назад по ходу такового.

Упомянутый нагревательный участок или участки (24, 25, 26) включают в себя горелки, способные производить один или более факелов пламени внутри упомянутых полых перегородок (3, 3') для того, чтобы обеспечивать теплоту, по меньшей мере, в окрестности упомянутой зоны Zb для обжига.

Упомянутые участки (27, 28, 29) для продувания и охлаждения обеспечивают вход воздуха, обычно холодного воздуха, внутри упомянутых полых перегородок (3, 3'), используя вентиляторы, которые приспособлены для этого.

Для процесса обжига упомянутый вытяжной участок (21), упомянутый участок (27) для продувания и, если применяется, упомянутый участок или участки (28, 29) для охлаждения активируются для того, чтобы производить заданный газовый поток внутри упомянутых полых перегородок (3, 3'), и упомянутые горелки упомянутого нагревательного участка или участков (24, 25, 26) зажигаются для того, чтобы производить упомянутую теплоту внутри упомянутых полых перегородок (3, 3').

В предпочтительном варианте осуществления изобретения упомянутый способ обжига дополнительно включает в себя:

обеспечение, по меньшей мере, одной распорки (50), содержащей опорный элемент (54), такой как планка, и, по меньшей мере, один ограничитель (51), и

размещение упомянутой съемной распорки (50) так, что упомянутый ограничитель (51) вставлен в одну из упомянутых ямок (2, 2') для обжига.

Упомянутая съемная распорка (50) обычно размещена в зоне упомянутых ямок (2, 2') для обжига, которые не содержат углеродосодержащее изделие (30), или оптимально размещена в зоне упомянутых ямок (2, 2') для обжига, которые содержат углеродосодержащее изделие (30) без наполнительного материала (34). В первом варианте высота Нт упомянутого ограничителя (51) обычно составляет между 1 и 2 м. В последнем варианте высота Нт упомянутого ограничителя (51) обычно составляет между 30 см и 60 см.

На фиг.9 изображено возможное расположение съемных распорок (50) согласно данному изобретению.

Как показано в фиг.10, съемная распорка (50) предпочтительно содержит множество ограничителей (51), распределенных на упомянутом опорном элементе (54) так, что упомянутые ограничители могут быть вставлены в прилегающие ямки (2, 2') для обжига и предпочтительно во все прилегающие ямки для обжига секции.

Упомянутый ограничитель или ограничители (51) упомянутой съемной распорки (50) обычно прикреплены к опорному элементу (54), который является достаточно длинным для перекрытия всей ширины Wb панели (10, 10') и опоры на упомянутые внешние продольные перегородки (15А, 15А', 15B, 15B') корпуса (15, 15'). Ширина WТ каждого ограничителя (51) по существу равна ширине Wp ямок для обжига. Ограничители (51) образуют амбразуры (52), имеющие ширину WЕ. Предпочтительно, упомянутая съемная распорка (50) дополнительно содержит фиксатор (53) на каждом конце, который может приспосабливаться, а полости (55), расположенные на корпусе (15, 15'), для того чтобы ограничивать местоположение распорки во время использования.

В простом варианте осуществления данного изобретения, таком как вариант, изображенный на фиг.10(А) и 10(В), упомянутые ограничители (51) прикреплены к упомянутой съемной распорке (50) для того, чтобы находиться в стационарном положении. Упомянутые ограничители (51) могут составлять одно целое с упомянутым опорным элементом (54).

Упомянутый ограничитель (51) или ограничители (51) упомянутой съемной распорки (50) приспосабливаются для установки в одну из упомянутых ямок (2, 2') для обжига. Ширина WT упомянутых ограничителей (51) может быть одинаковая, как показано на фиг.10(А), или иметь фигурный профиль (такой как трапецеидальной формы), как показано на фиг.10(В). Последний вариант осуществления делает возможным использовать ту же распорку для печей установки, ширина Wp ямки для обжига которой не является той же самой.

В альтернативном варианте осуществления данного изобретения, таком как вариант, показанный на фиг.10(С), упомянутая съемная распорка (50) может включать в себя средство (514) для регулирования ширины WT упомянутых ограничителей (51) и, следовательно, ширины WE упомянутых амбразур (52). Например, каждый ограничитель (51) может включать в себя неподвижный фиксатор (513), первую подвижную часть (511), вторую подвижную часть (512) и один или более винтов (514), которые могут быть бесконечными винтами. Зажим может быть обеспечен на упомянутой съемной распорке (50) для возможности регулирования ширины ограничителей (51). Упомянутые подвижные части (511, 512) предпочтительно вставляются в зазор или тому подобное в упомянутый опорный элемент (54). Упомянутый неподвижный фиксатор (513) может быть регулируемо прикреплен болтами (515) или тому подобным для того, чтобы сделать возможным изменять положение упомянутых ограничителей (51).

Список ссылочных позиций

1 Кольцевая печь

2, 2' Обжиговая ямка

3, 3' Полая перегородка (простенок)

4, 4' Перпендикулярная стенка

5 Опора

6 Выемка

7 Отверстие в перпендикулярной стенке

7А Отверстие в торцовой стенке

8 Кирпич

9 Направляющая перегородка

10, 10' Панели

11, 11' Продольная стенка полой перегородки

11А, 11А', 11В, 11В' Часть продольной стенки

12 Торцовая стенка

13, 14 Боковой канал

15, 15' Корпус

15А, 15А', 15B, 15B' Внешняя продольная перегородка корпуса

16 Днище ямки для обжига

17 Запирающее или закрывающее средство

18 Боковая огнеупорная футеровка

19 Смотровое отверстие

19А Верхние блоки или покрывающие элементы полой перегородки

21 Вытяжной участок

22 Основной канал

23 Отсасывающая труба

34 Наполнительный материал

35 Ограждение

41, 41' Перпендикулярная стенка первого конца

42, 42' Перпендикулярная стенка второго конца

43, 43' Промежуточная перпендикулярная стенка

50 Распорка

51 Ограничитель

52 Амбразура

53 Фиксатор

54 Опорный элемент

55 Полость

110 Огнеупорные кирпичи

111 Зазор

112 Зазор

113 Опора

114 Опора

115 Плоскость сдвига

116 Перпендикулярный выступ

117 Перпендикулярная выемка

118 Продольный выступ

119 Продольная выемка

120 Внутренняя поверхность

121 Внешняя поверхность

122 Нижняя поверхность

123 Верхняя поверхность

130 Верхняя часть полой перегородки

131 Нижняя часть полой перегородки

311, 321 Первый конец штабельной конструкции

312 Второй конец штабельной конструкции

313, 323 Необработанные изделия

314 Обожженные изделия

315 Группа изделий

322 Упирающийся конец

511 Подвижная часть

512 Подвижная часть

513 Фиксатор

514 Средство для регулирования

1101 Кирпич стенки

1111 Перпендикулярный укупоривающий кирпич

1112 Внутренний укупоривающий кирпич

1121 Перпендикулярный укупоривающий кирпич

1122 Внутренний укупоривающий кирпич

1151 Верхний сдвинутый кирпич

1152 Нижний сдвинутый кирпич

Реферат

Изобретение относится к кольцевой печи открытого типа для обжига углеродсодержащих изделий. Печь имеет продольную ось и содержит вытянутые панели, множество полых перегородок, размещенных в корпусе каждой панели так, что они параллельны продольной оси, перпендикулярную стенку первого конца, расположенную у первого конца каждой панели, перпендикулярную стенку второго конца, расположенную у второго конца каждой панели, и по меньшей мере одну или более промежуточных перпендикулярных стенок, расположенных между первым и вторым концами. Полые перегородки и перпендикулярные стенки определяют ямки для обжига для штабельной укладки в них углеродосодержащих изделий. Ямки для обжига имеют длину Lp и ширину Wp, упомянутая длина Lp, по меньшей мере, в 15 раз больше, чем упомянутая ширина Wp. Обеспечивается экономичность изготовления и работы печи. 2 н. и 26 з.п. ф-лы, 10 ил.

Формула

добавляют наполнительный материал (34) вокруг штабельной конструкции (31) для предохранения изделий (30) во время обжига,

обеспечивают, по меньшей мере, первый нагревательный участок (24, 25, 26), вытяжной участок (21), участок (27) для продувания и оптимально первый участок (28) для охлаждения и

осуществляют обжиг заданной части конструкции, используя нагревательный участок (24, 25, 26).

обеспечивают, по меньшей мере, одну распорку (50), содержащую опорный элемент (54) и, по меньшей мере, один ограничитель (51), и

размещают съемную распорку (50) так, что ограничитель (51) размещен в одной из ямок (2, 2') для обжига.

Комментарии