Кольцевая секционная печь для обжига углеродных заготовок - RU2069828C1

Код документа: RU2069828C1

Чертежи

Описание

Предмет изобретения кольцевая секционная печь для обжига углеродных заготовок, состоящая из нескольких последовательно соединенных камер, в каждую из которых загружают несколько кассет, в стенках кассет предусмотрены вертикальные и/или горизонтальные каналы топочных газов, а также выпускная система для отвода газов через кольцевой трубопровод.

В процессе изготовления углеродных корпусов для печей, используемых при электролизе алюминия, а также в электрометаллургических процессах, термообработка (обжиг или пpокаливание) производится в специальных печах.

Углеродные заготовки заданной формы изготовляют из смеси измельченного кокса или антрацита и связующего вещества, содержащего, например, каменноугольную смолу и деготь.

При комнатной температуре эта смесь кокса и связующего вещества твердая, но при температуре свыше 120oС она размягчается и из связующего вещества выделяются легкоулетучивающиеся составляющие. При продолжительном нагреве максимум до 1300oC масса твердеет и изменяет физические свойства, такие как электропроводность и стойкость к окислению.

Необожженные углеродные заготовки часто называют "зеленым углеродом". Такой зеленый графит может иметь значительную массу в несколько тонн и длину 2 м и более. Для предотвращения деформирования угля, когда уголь проходит через область нагрева, в которой он размягчается, необходимо предусмотреть специальные меры.

В печи зеленый углерод укладывают в глубокие шахты, известные как кассеты, изготовленные из огнеупорного кирпича. Для создания опоры для угля зазор между углем и стенкой кассеты заполняют коксом. Кроме того, гранулы кокса защищают уголь от сгорания.

Несколько кассет, соединенных друг с другом, образуют так называемую камеру. В стенках между кассетами выполнены каналы для топочных газов. Тепло подводится к углю газами, пропускаемыми через эти каналы.

Газы из одной камеры подают через каналы в смежные камеры. Таким образом, газы могут пройти через ряд последовательно соединенных камер, образующих так называемую зону горения. В качестве топлива наиболее части используют нефть или газ.

Форсунки и оборудование для выпуска топочных газов перемещают от одной камеры к другой.

Крупные печи часто имеют два параллельных ряда соединенных друг с другом камер. В конце ряда камер газовые потоки соединены с каналами параллельного ряда камер, таким образом, камеры образуют кольцо. Именно по этой причине печи такого типа для обжига углеродных заготовок названы кольцевыми секционными печами.

В кольцевой секционной печи может быть несколько зон горения, в которых температура регулируется в соответствии с определенной программой. Первые камеры в зоне горения имеют низкую температуру. После них следуют камеры с более высокой температурой, затем камеры утилизации тепла, и, как последнее звено в зоне горения камеры для охлаждения угля.

Кольцевые печи для термической обработки углеродных заготовок можно разделить на две основные категории: закрытые и открытые печи.

В общепринятой конструкции закрытой печи пространство над каждой камерой закрыто крышками. Для охлаждения камер и для последующей загрузки зеленого углерода после извлечения обожженных графитовых заготовок крышки снимают.

Вследствие особых свойств графитовых заготовок необходимо исключить значительные температурные градиенты в процессе обжига, в противном случае в готовом продукте появляются трещины. Каждая камера должна работать точно в соответствии с заданной программой, определяющей продолжительность обработки и уровни температур.

Как правило тепло подводится к первой части зоны, т.е. при температурах до 600oC, при этом используется нагрев газами из последней части зоны горения. На более поздней стадии в интервале температур от 600oС до максимального уровня (1200 1300oC) требуется дополнительный подвод тепла, осуществляемый, как было указано выше, путем сжигания газа или нефти.

В охлаждающей части печи стенки кассет охлаждаются воздухом до того момента, когда углеродные заготовки можно выгрузить без какого-либо риска окисления. Печь сконструирована с учетом максимальной утилизации тепла, отводимого охлаждающим воздухом. Для этого в процессе охлаждения воздух пропускают через 1 3 камеры и направляют обратно в зону горения, где он используется как воздух для горения.

Зона горения перемещается в результате перемещения нефтяных или газовых горелок от одной камеры к другой. Частота такого перемещения известна под термином "развитие нагрева" и определяет производительность зоны горения.

Кроме того, в случае, когда камеру соединяют с зоной горения, необходимо обеспечить возможность соединения камеры с выпускной системой. Такое соединение, как правило, осуществляют путем установки выпускной трубы или коллектора, возможно, с вентилятором, между рассматриваемой камерой и соединительной трубой выпускного трубопровода, смонтированного вокруг печи. Такой выпускной трубопровод называют кольцевым трубопроводом, и в нем главным вентилятором поддерживают вентилирующее давление.

Согласно изобретению в случае закрытых печей соединение с камерой осуществляется на крышке камеры. В открытых печах устройство для утилизации тепла в форме коллектора подсоединяют к отверстиям в разделяющих стенках между камерами.

В закрытых кольцевых секционных печах несколько кассет устанавливают вместе в одной камере под общей крышкой. По отношению к топочным газам и к материалу, подвергаемому обжигу, кассеты в камере соединены параллельно, тогда как сами камеры соединены последовательно. В области ниже камеры расположены горизонтальные каналы топочных газов, а в области под крышкой камеры над кассетами газ протекает свободно. Газовые каналы в стенках кассет соединяют область ниже крышки камеры с областями под камерой. В закрытых кольцевых секционных печах газовые каналы предусмотрены либо в отдельных вертикальных шахтах печи, либо, предпочтительно, газовые каналы полностью или частично добавляют к области над или под кассетами (патент Норвегии N 152029).

В закрытых печах без печных шахт каналы в каждой стенке кассеты разделены в области ниже кассет разделительной стенкой на две части. В результате газы выпускаются вверх через одну половину стенки и вниз через другую половину стенки. В открытых печах камеры периодически подсоединяют при параллельном соединении потоков топочных газов над и под каждой отдельной камерой.

Перед тем, как газы достигнут главного вентилятора, их обычно пропускают через установку очистки, в которой удаляют сажу, испарения смолы и другие загрязняющие вещества.

С тем, чтобы увеличить скорость охлаждения углеродных заготовок в кассетах, устанавливают отдельные охлаждающие вентиляторы, которые либо нагнетают, либо отсасывают охлаждающий воздух через каналы топочных газов.

Этот охлаждающий воздух нельзя полностью подать в зону горения, так как это нарушит распределение давлений и баланс расхода газов в системе. Поэтому охлаждающий воздух выпускают в производственное помещение.

В этой связи в известной конструкции закрытых печей с камерами, к которым подсоединены охлаждающие вентиляторы, снимают крышки. В открытых печах коллекторы, нагнетающие или отсасывающие охлаждающий воздух через стенки кассет, устанавливают на стенках кассет и/или на разделительных стенках между камерами. Эту операцию можно выполнять только после того, как температура в кассетах снизится до определенного уровня.

Выпускаемый по такому способу охлаждающий воздух содержит вредные примеси, такие как сернистый газ, сажа и вещества золы от применяемого кокса. Эти вредные примеси ухудшают рабочие условия и увеличивают загрязняющие выбросы в окружающую среду.

Согласно изобретению предлагается установить отдельный дополнительный кольцевой трубопровод, к которому на этапе охлаждения подключают отдельные камеры. Для открытых печей устройство утилизации тепла монтируется на стенке кассеты и/или разделительной стенке и имеет соединительный коллектор, подключаемый к кольцевому трубопроводу охлаждения, например, с помощью соединительного патрубка или другого подобного устройства, а в случае закрытых печей соединительный патрубок устанавливают между крышкой и дополнительным кольцевым трубопроводом. В дополнительном кольцевом трубопроводе главный вентилятор поддерживает давление вентиляции.

Используя предложенное решение, можно управлять работой закрытых печей на протяжении всего этапа охлаждения, а загрузка в печи может оставаться при низком вентилирующем давлении до момента, когда углеродные заготовки уже можно выгрузить. Выпуская в обоих случаях охлаждающий воздух через кольцевой трубопровод, исключают поступление загрязняющих веществ в рабочую атмосферу, при этом уровень шума в производственном помещении значительно снижается.

Предлагаемое решение позволяет использовать более простое устройство для очистки охлаждающего воздуха по сравнению с известным ранее.

Направляя охлаждающий воздух через каналы топочных газов в кассетах, процесс охлаждения можно контролировать автоматически. Для этого в соединениях дополнительного кольцевого трубопровода и коллектора/трубы устанавливают регулируемые воздушные заслонки.

Использование предлагаемого способа управления процессами охлаждения позволяет исключить термические удары, т.е. высокие градиенты температуры, которые в огнеупорных конструкциях вызывают образование трещин и деформации. Следовательно, данное решение повышает срок службы печи.

Предлагаемое решение позволяет применять встроенные теплоутилизирующие установки для утилизации тепла из охлаждающего воздуха.

В конструкциях закрытых печей прямой выпуск через крышку позволяет снизить затраты, связанные с сооружением отдельного выпускного трубопровода для каждой отдельной камеры, или затраты, связанные с использованием отдельного коллектора над камерой.

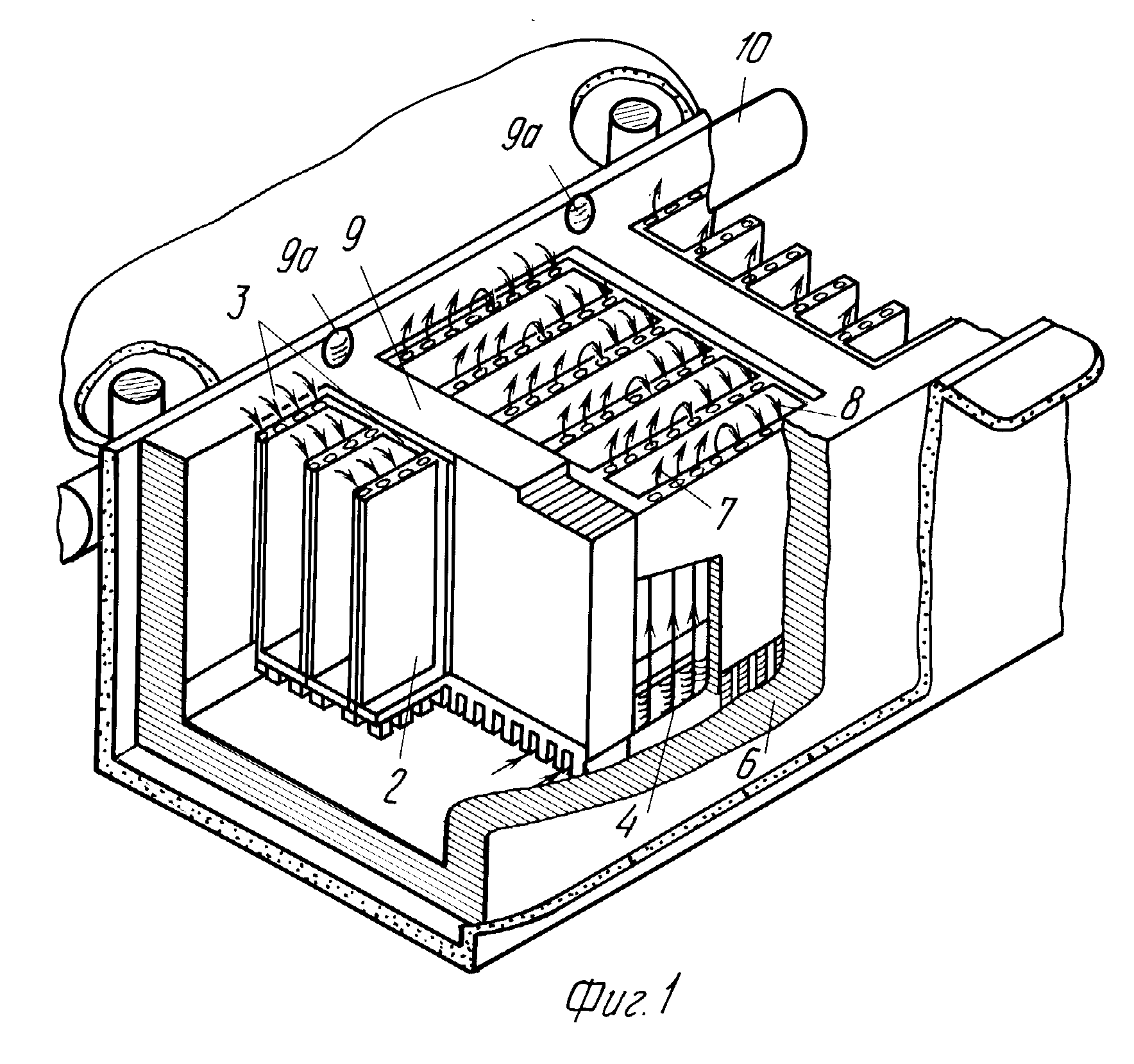

На фиг.1 представлена камера кольцевой секционной печи стандартной конструкции с отдельным выпускным каналом, подключаемым к кольцевому трубопроводу (крышка не показана); на фиг.2 камера кольцевой секционной печи, в которой отвод топочных газов осуществляется через крышку; на фиг.3 - сечение зоны горения при стандартном способе охлаждения графитовых заготовок; на фиг. 4 сечение зоны горения при охлаждении графитовых заготовок в соответствии с изобретением.

На фиг.1 изображены стенки 2 кассеты и каналы 3 топочных газов. Ниже кассет предусмотрена разделительная стенка, делящая область под кассетами на две части. В результате газы выпускают через каналы топочных газов следующим образом: через первую группу 7 вверх, а через другую группу 8 вниз.

В процессе работы крышки опускают на верхнюю часть стенки 9 камеры. Эта крышка не показана, но именно она обеспечивает требуемую систему каналов для топочных газов.

Из области под кассетами канал (не показано) идет к соединительной трубой 9 а в верху печи. В печах стандартной конструкции они используются для соединения отдельной камеры с кольцевым трубопроводом 10.

На фиг. 2 показаны две камеры с крышками, в которых соединение камеры с кольцевым трубопроводом выполнено в соответствии с представленным изобретением. В приведенном на фиг. 2 примере камеру охлаждают, и крышка соединена с дополнительным кольцевым трубопроводом 13 через соединительный патрубок 1. В процессе нагреве крышку соединяют со стандартным кольцевым трубопроводом 10.

На фиг. 3 показано сечение зоны горения при общепринятом способе. Зона горения соединена с кольцевым трубопроводом через указанный соединительный патрубок 9а, подключенный к камере К2, из которой топочные газы отсасываются. Камеры К2 и К3 нагревают топочными газами, в камерах К4 К7 происходит горение, что обозначено форсунками 14, камеры К8 К10 охлаждают, при этом их крышки не сняты, а камеры К11 К13 подвергают усиленному охлаждению у них крышки сняты.

Охлаждающий воздух, содержащий различные примеси и значительное количество тепла, в рассматриваемом примере направляют в производственное помещение. Углерод загружают и выгружают, соответственно, в камерах К1 и К14.

Воздух для горения в зону горения печи подают следующим образом. В камеру К11 нагнетают охлаждающий воздух, часть его отделяют и направляют в камеру К10, а затем в одну горения.

На фиг.4 показано сечение зоны горения при работе в соответствии с изобретением, при этом камеры горения находятся в тех же фазах процесса, что и на фиг.3. В этом варианте соединение кольцевого трубопровода 10 и отдельной камеры осуществляется на самой крышки на крышке установлена соединительная труба 11, которую по требованию можно открыть или закрыть. Воздух для горения в зону горения в камеру К10 подают через соединительную трубу 11 на крышке.

На камерах К11 К13, в которых происходит охлаждение, крышки не сняты, а отвод отработавших газов из каждой камеры осуществляют, подключая ее к отдельному кольцевому трубопроводу через соединительную трубу 11с. В патрубке 1, соединяющем кольцевой трубопровод и крышку, предусмотрена воздушная заслонка, обеспечивающая автоматический контроль расхода охлаждающего воздуха и процесса охлаждения. Охлаждающий воздух пропускают через расположенные в соответствующих местах в нижней части камер и/или в стенках ямы вентили 12 (фиг. 2), при этом вентили 12 могут находиться в открытом или закрытом положении.

Реферат

Сущность изобретения: печь состоит из нескольких последовательно соединенных камер с верхней крышкой или без крышки. В каждой камере расположено несколько кассет, в стенках которых выполнены вертикальные и/или горизонтальные каналы топочных газов и система отвода топочных газов из камеры через кольцевой трубопровод. Печь имеет дополнительный отдельно смонтированный кольцевой трубопровод, а каждая из камер снабжена устройством утилизации тепла в форме крышки, коллектора или другим аналогичным устройством с закрываемым отверстием или закрываемой соединительной трубой, обеспечивающее отвод воздуха, использованного для охлаждения кассет, через патрубок, соединяющий дополнительный кольцевой трубопровод и устройство утилизации на камере. 3 з. п. ф-лы, 4 ил.

Комментарии