Способ получения расплавленного металлического железа (варианты) - RU2202625C2

Код документа: RU2202625C2

Чертежи

Описание

Настоящее изобретение относится к способу получения расплавленного металлического материала при использовании печи с вращающимся подом.

В последнее время нашел распространение способ получения расплавленного металлического железа с пониженными затратами при использовании печи с вращающимся подом благодаря сравнительно простой конструкции и снижению производственных затрат за счет использования в качестве восстановительного материала недорогого содержащего углерод материала, такого как уголь, вместо способа выплавки в доменной печи, или в качестве способа, дополняющего способ выплавки в доменной печи.

Расплавленное металлическое железо получают, например, способом восстановления при нагреве смеси порошкового содержащего железо материала и твердого порошкового восстановителя в печи с вращающимся подом для получения восстановленного железа, загрузке смеси в печь восстановительного плавления и плавления с восстановлением смеси при использовании содержащего углерод материала и углерода, с последующим удалением шлака. Однако при использовании этого способа возникают проблемы, связанные с тем, что использование двух этапов, печи с вращающимся подом и печи восстановительного плавления, требует повышения производственных расходов и с тем, что восстановленное железо необходимо охлаждать при выгрузке из печи с вращающимся подом, в связи с чем для печи восстановительного плавления требуется дополнительная энергия.

Кроме того, существует способ получения твердого металлического железа посредством восстановления при нагреве смеси в печи с вращающимся подом с получением восстановленного железа, с последующим науглероживанием на поду печи восстановленного железа углеродным компонентом содержащего углерод материала для плавления железа, разделением его на металлическое железо и шлак, а затем охлаждением и затвердеванием железа на поду печи с его последующим использованием. При использовании этого способа производственные расходы снижаются, поскольку он выполняется за один этап, однако, еще остается проблема, связанная с высокими расходами на рафинирование, поскольку для рафинирования требуется дополнительная энергия для повторной плавки твердого металлического железа в конвертере или электрической печи.

Настоящее изобретение направлено на разработку способа получения расплавленного металлического железа, обеспечивающего выпуск и использование расплавленного металлического железа, отделенного от шлака, в печи с вращающимся подом в расплавленном состоянии, по мере его выпуска из печи с вращающимся подом, без охлаждения и кристаллизации.

В соответствии с настоящим изобретением предложен способ получения расплавленного металлического железа посредством загрузки в печь с вращающимся подом исходного сырья, включающего по меньшей мере содержащий углерод восстановительный материал и материал, содержащий оксиды железа, восстановления при нагреве исходного сырья до твердого восстановленного железа, науглероживания металлического железа в твердом восстановленном железе углеродом, входящим в состав содержащего углерод материала, плавления при этом металлического железа, отделения при плавлении шлакового компонента исходного сырья и выпуска расплавленного металлического железа в расплавленном состоянии по мере его появления наружу из печи с вращающимся подом для последующего использования, у которой поверхность наклонена вниз под углом от 3 до 30o относительно горизонтальной плоскости на верхней поверхности пода печи с вращающимся подом, на котором находится исходное сырье, а расплавленное металлическое железо выпускают в месте выпуска расплавленного металлического железа.

В способе получения расплавленного металла, как описано выше, для прохода расплавленного металлического железа с верхних поверхностей на нижнюю поверхность пода в нем предусмотрено множество выпускных каналов, на каждом из выпускных каналов имеется клапан открытия/закрытия, наклоненная книзу поверхность расположена на верхней поверхности пода в направлении выпускного канала, а расплавленное металлическое железо выпускают из выпускного канала посредством открытия клапана, когда выпускной канал достигает места выпуска в процессе вращения пода.

В способе получения расплавленного металла, как описано выше, под печи может иметь наклоненный вниз под в сторону внутренней окружности поперечной ширины пода или может иметь наклоненный вниз под в сторону наружной окружности, стационарную перемычку, имеющую выемку в месте, расположенном по меньшей мере по периферии на нижней стороне пода в поперечном направлении, и расплавленное металлическое железо выпускают через выемку, под разделен перегородками вдоль окружности на множество частей, причем перегородки выполнены из огнеупорного материала и образованы выполненными в поду печи углублениями, либо насыпями на поду содержащего углерод порошкового материала.

Согласно изобретению также предложен способ получения расплавленного металлического железа, в котором под печи разделен по окружности на множество частей, и когда каждая из частей пода достигает места выпуска расплавленного металлического железа в процессе вращения пода, часть пода наклоняют для выпуска расплавленного металлического железа.

В способе получения расплавленного металла, как описано выше, в котором шлак, остающийся на поду печи, выгружают с пода при вращении после выпуска расплавленного металлического железа и перед загрузкой исходного сырья, поверхность пода сглаживают после выпуска расплавленного металла и перед загрузкой исходного сырья, на под загружают защищающий под материал после выпуска шлака и перед загрузкой исходного сырья, защищающий под материал загружают на под после сглаживания и перед загрузкой исходного сырья и вместо защищающего под материала загружают предварительно подготовленную смесь защищающего под материала с порошковым восстановительным материалом, содержащим углерод.

Поскольку расплавленное металлическое железо можно выпускать непрерывно из печи с вращающимся подом в расплавленном состоянии, так как оно не охлаждается и не кристаллизуется, то согласно изобретению расплавленное металлическое железо можно получать с меньшими отклонениями по качеству при использовании только печи с вращающимся подом и при постоянном снижении расходов на обслуживание оборудования в течение продолжительного времени, без потребности в дополнительной энергии, что значительно снижает производственные расходы при получении расплавленного металлического железа.

Кроме того, поскольку остающийся на поду печи шлак можно удалять при сохранении верхней поверхности пода печи гладкой, тепло может равномерно передаваться исходному сырью, что снижает колебание качества готового расплавленного металлического железа.

Кроме того, посредством загрузки защищающего под материала можно предотвратить отслоение или образование неровностей на верхней поверхности пода печи, что продлевает срок его службы.

Помимо этого, может быть сокращено загрузочное оборудование за счет загрузки защищающего под материала и порошкового восстановительного материала в виде смеси для укладки на поверхности пода печи.

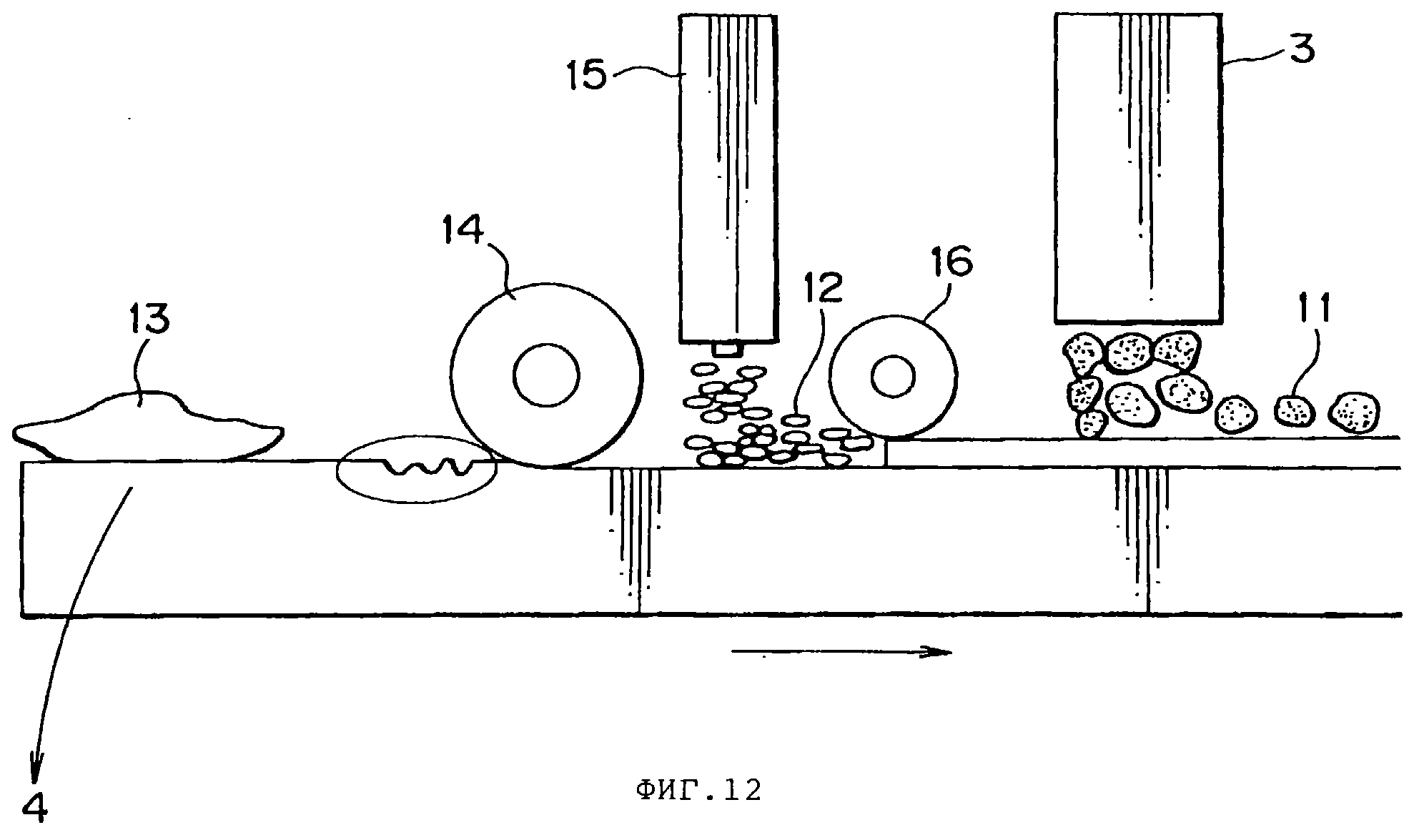

На фиг. 1А представлен

вид сверху конструкции пода, имеющего множество выпускных каналов вблизи поперечной центральной оси пода, при

применении способа согласно изобретению;

на фиг.1В представлено поперечное

сечение по линии А-А' на фиг.1А;

на фиг.1С представлено поперечное сечение по линии В-В' на фиг.1А;

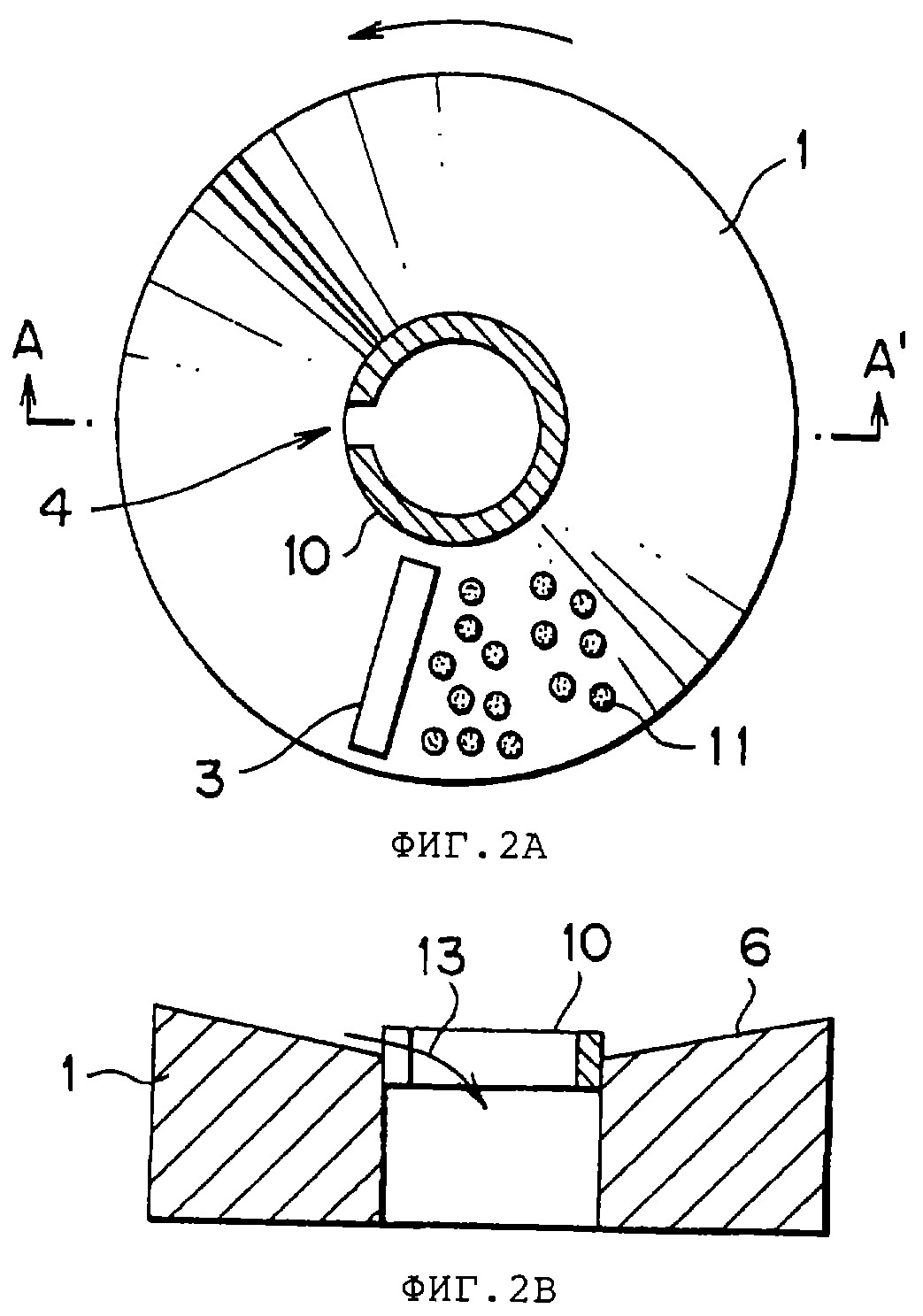

на фиг.2А представлен вид сверху конструкции пода, имеющего наклон вниз в

направлении внутренней окружности пода, для осуществления способа согласно изобретению;

на фиг.2В представлено

поперечное сечение по линии А-А' на фиг.2А;

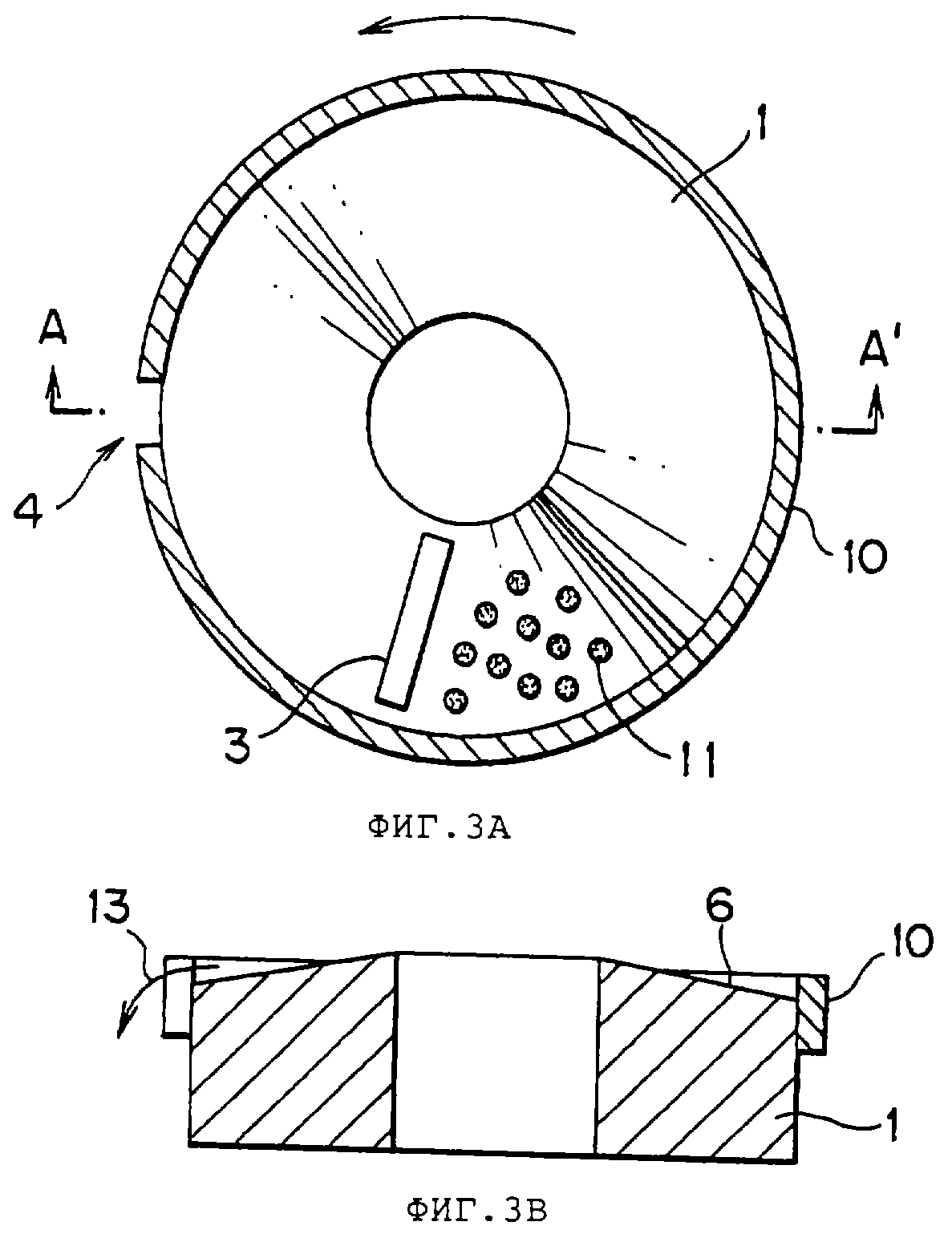

на фиг.3А представлен вид

сверху конструкции пода, имеющего наклон вниз в направлении наружной окружности пода, для осуществления способа согласно

изобретению;

на фиг.3В представлено поперечное сечение по линии А-А'

на фиг.3А;

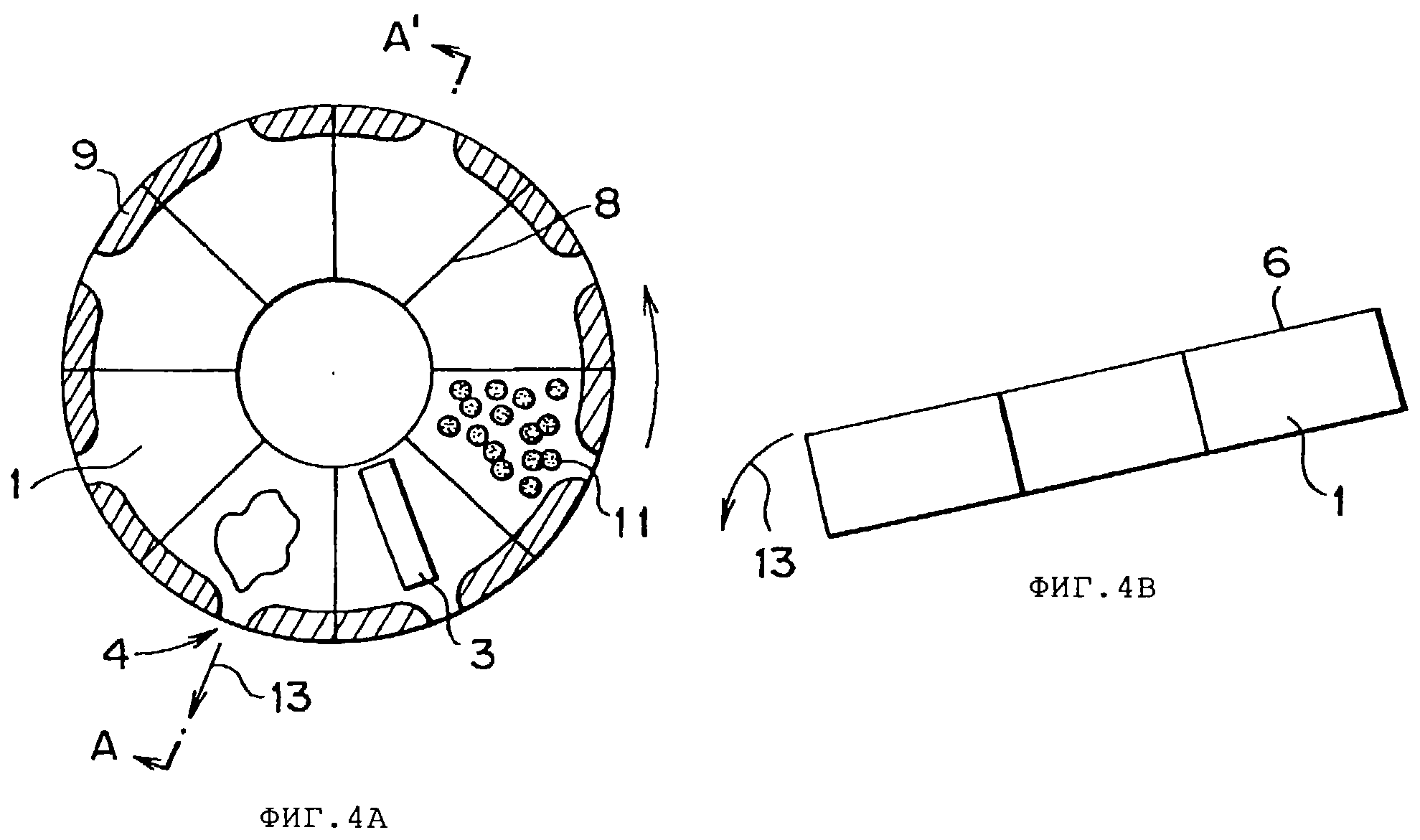

на фиг. 4А представлен вид сверху конструкции пода, разделенного в кольцевом направлении

перегородками, для осуществления способа согласно изобретению;

на фиг.4В

представлено поперечное сечение по линии А-А' на фиг.4А;

на фиг. 5А представлен вид сверху конструкции пода,

разделенного перегородками, образованными выемками на поду, для осуществления

способа согласно изобретению;

на фиг.5В представлено поперечные сечения для фиг.5А;

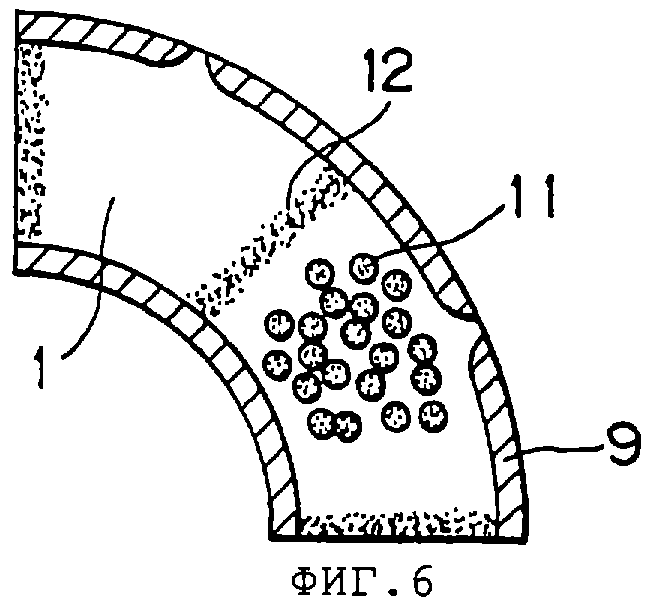

на фиг. 6

представлен вид сверху конструкции пода, разделенного перегородками, образованными

насыпями порошкового восстановительного материала, содержащего углерод, для осуществления способа согласно

изобретению;

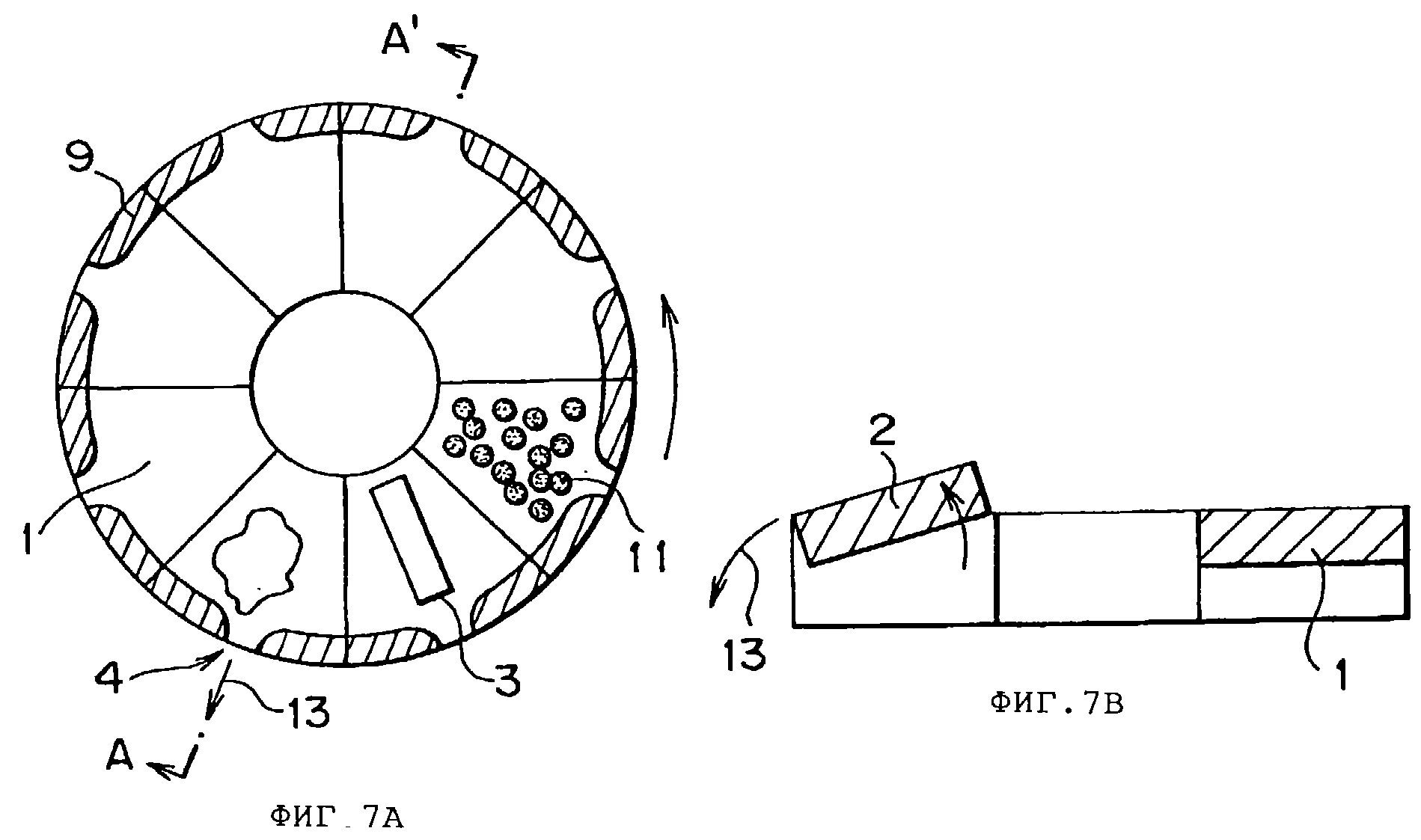

на фиг.7А представлен вид сверху конструкции пода, разделенного на

части в кольцевом направлении, для осуществления способа согласно изобретению;

на фиг.7В - поперечное

сечение по линии А-А' на фиг.7А;

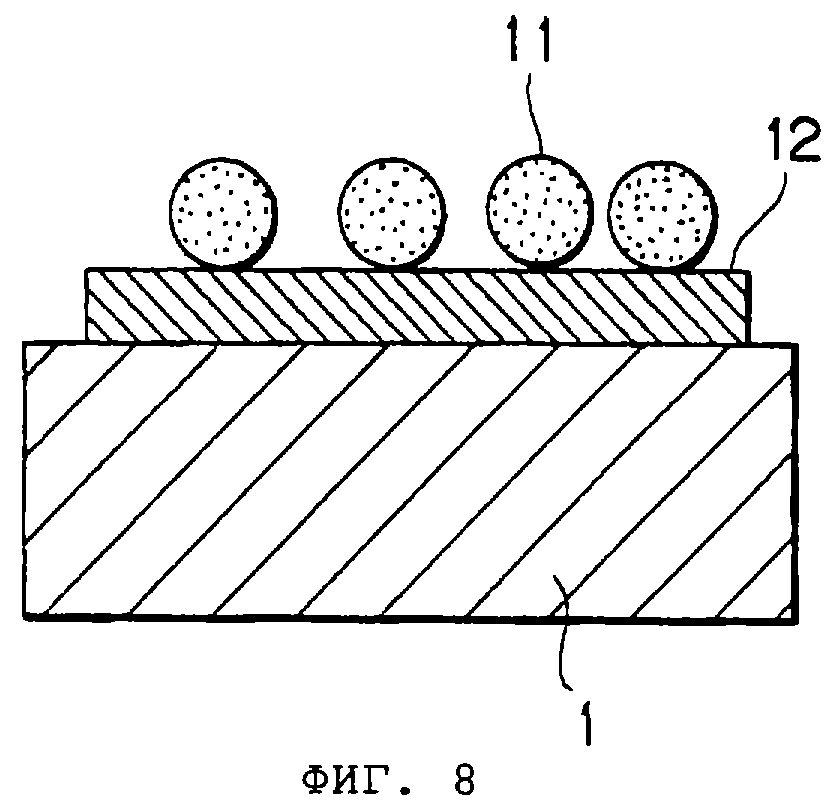

на фиг. 8 представлен вид, иллюстрирующий

положение при загрузке на под печи исходного сырья при осуществлении способа согласно изобретению;

на фиг.

9А представлен вид сверху, иллюстрирующий средство выгрузки шлака, остающегося на

верхней поверхности пода печи, в направлении внутренней окружности пода при применении способа согласно изобретению;

на фиг.9В представлено поперечное сечение по линии А-А' на фиг.9А;

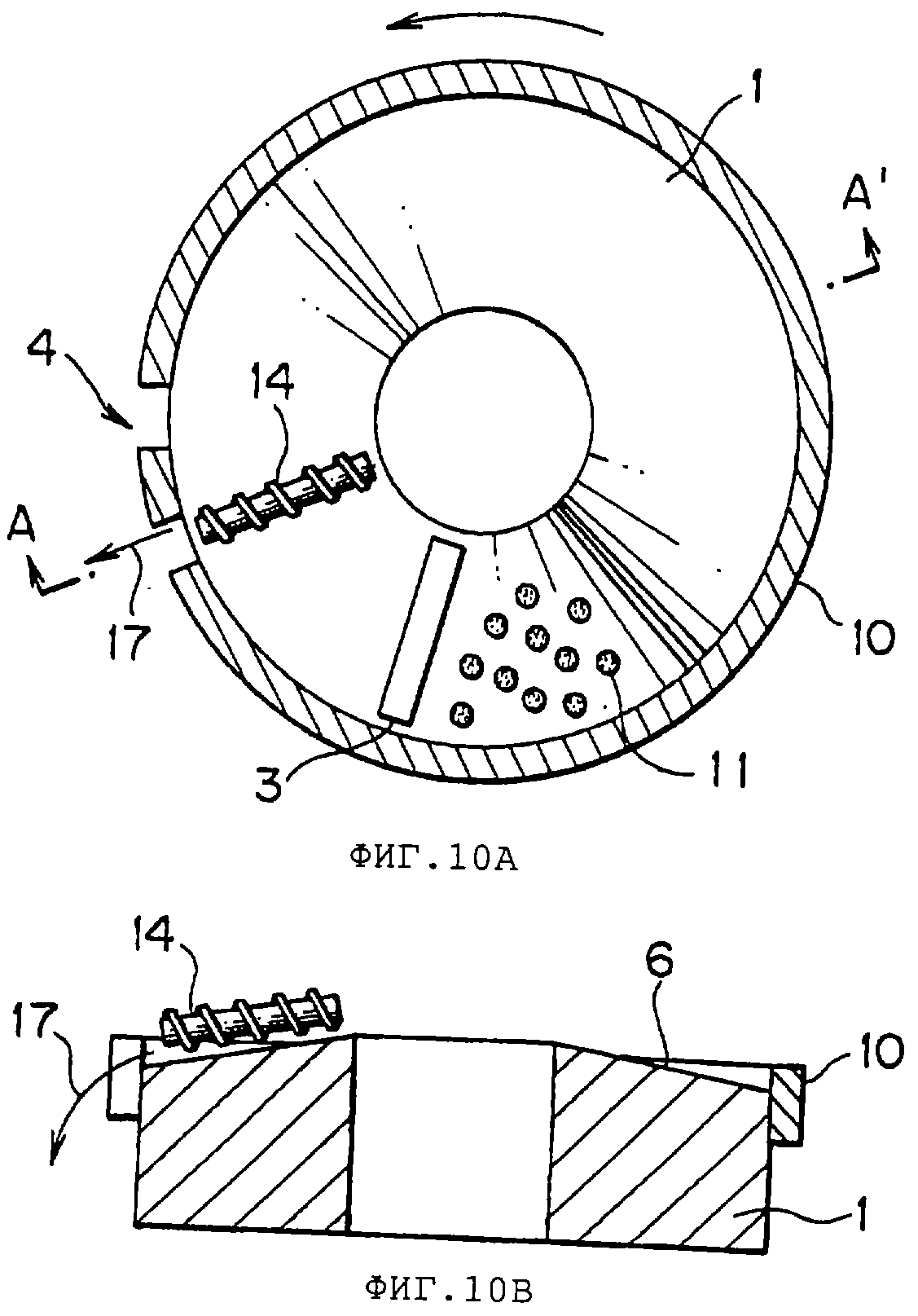

на фиг. 10А представлен вид сверху, иллюстрирующий средство выгрузки шлака, остающегося на верхней поверхности

пода печи, в направлении наружной окружности пода при применении способа согласно

изобретению;

на фиг.10В представлено поперечное сечение по линии А-А' на фиг.10А;

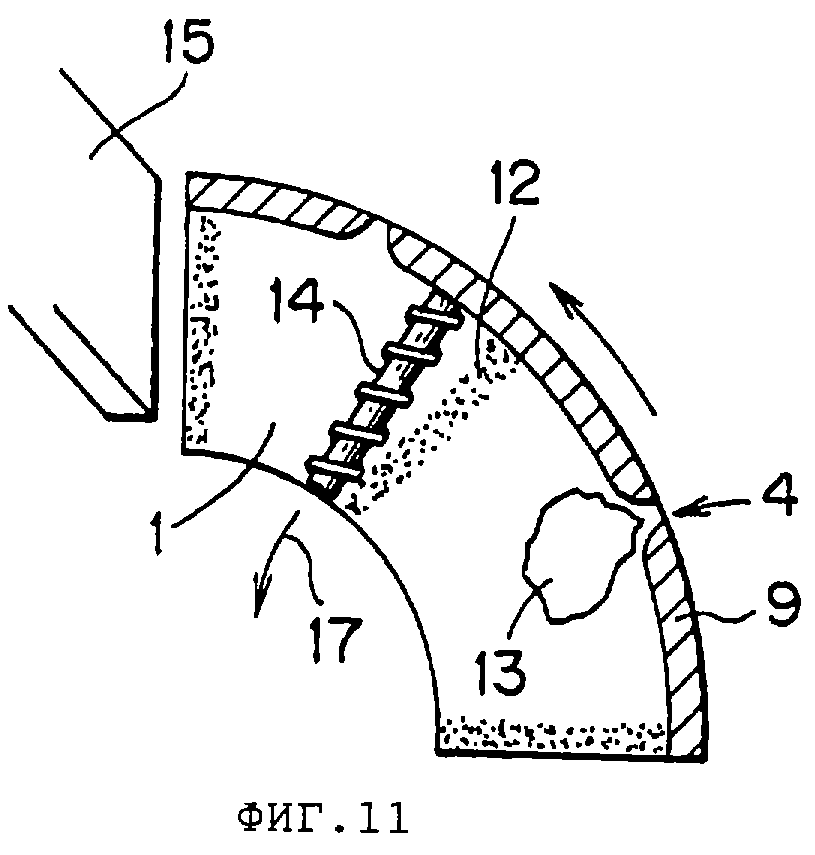

на фиг. 11

представлены средства для выгрузки и загрузки порошкового восстановительного материала,

содержащего углерод, для покрытия пола или образования перегородки при осуществлении способа согласно

изобретению;

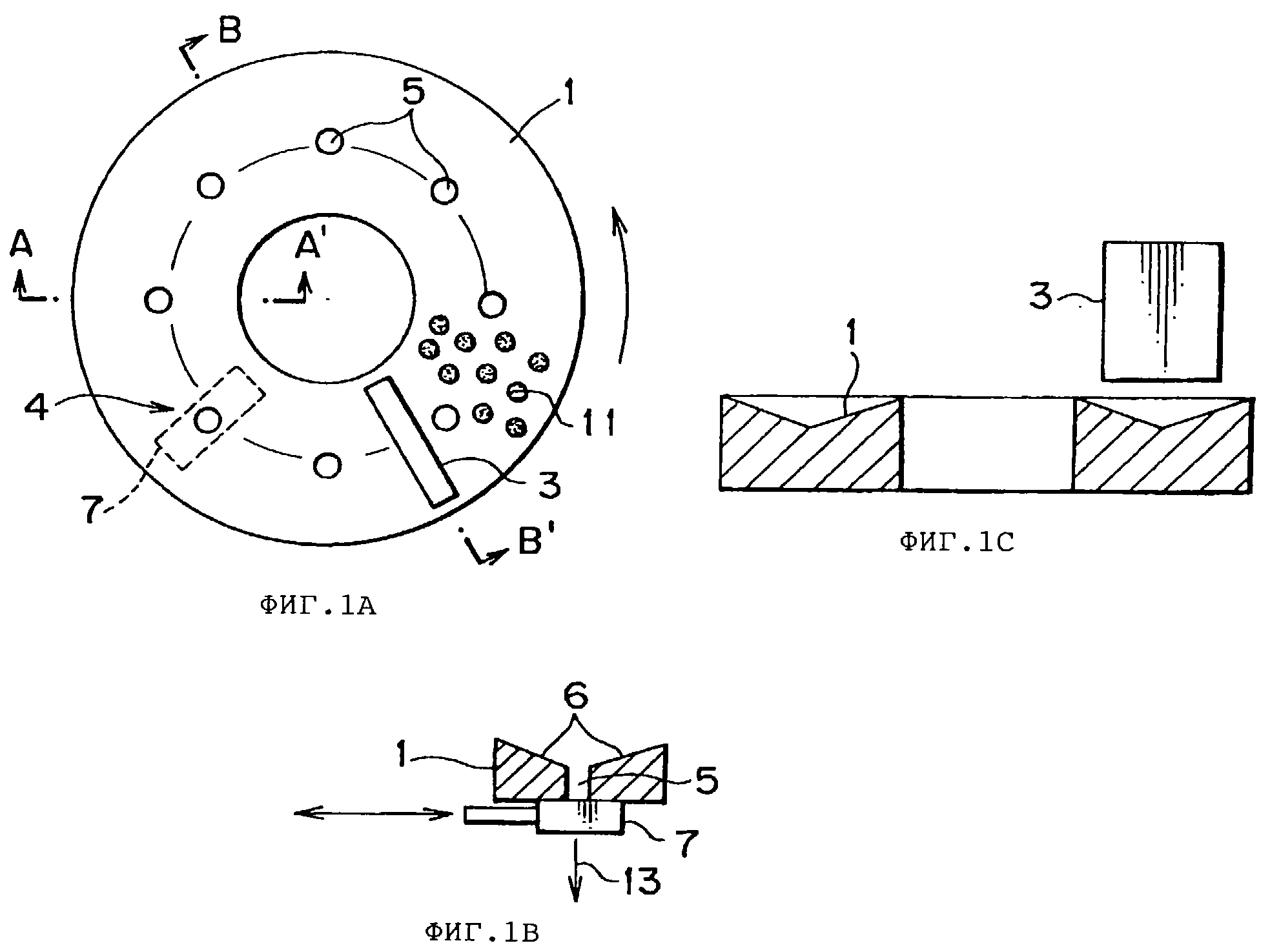

на фиг.12 показано средство сглаживания верхней поверхности пода и укладки

на под защищающего под материала (или смеси порошкового восстановительного материала, содержащего

углерод, и материала для защиты пода печи) при осуществлении способа согласно изобретению.

Ниже изобретение описывается подробно на примерах предпочтительных вариантов выполнения.

В качестве исходного сырья, подлежащего загрузке в печь с вращающимся подом, могут быть использованы уголь, кокс и нефтяной кокс как содержащий углерод восстановительный материал, а железная руда, колошниковая пыль доменных печей, пылевидные отходы сталелитейного производства, колошниковая пыль электропечей и окалина прокатного производства могут быть использованы как материал, содержащий оксиды железа. Смесовое отношение содержащего углерод материала к материалу, содержащему оксиды железа, делают отчасти превышающим необходимое расчетное количество углерода для уменьшения количества оксида железа в исходном сырье в металлическом железе, и, кроме того, необходимое количество углерода для насыщения углеродом металлического железа. Их измельчают, как требуется, в порошок и смешивают, а затем смесь загружают по мере необходимости в печь с вращающимся подом в порошковой форме или после получения из них формованием окатышей или брикетов. При формовании, по мере необходимости может быть добавлен связующий агент, такой как бентонит, крахмал, известняк или органический связующий агент. Кроме того, для облегчения отделения металлического железа от шлаков, образующихся из полевых шпатов в содержащем оксиды материале или в золе содержащего углерод восстановительного материала, могут быть добавлены флюсы, такие как кальцит, доломит или змеевик, для регулирования температуры плавления шлаков. Если при формовании добавляют воду, то материал после формования можно высушить при температуре приблизительно 200oС или ниже, при которой не происходит воспламенения содержащего углерод восстановительного материала, а затем загружать в печь с вращающимся подом.

В конструкции пода, как показано, например, на фиг.1, вал вращения пода может удерживаться вертикально, как есть, тогда как каждый из каналов 5 для выпуска расплавленного металлического железа расположен на предварительно определенном расстоянии относительно центральной линии поперечной ширины пода 1, а поверхность 6, наклоненная вниз относительно горизонтальной линии в поперечном направлении пода, примыкает к выпускному каналу 5. Золотниковый клапан 7, как клапан открытия/закрытия, расположен, например, у нижней поверхности каждого выпускного канала 5, чтобы открывать/закрывать выпускной канал. Для облегчения выпуска расплавленного металлического железа 13 выпускной канал 5 перед загрузкой исходного сырья, после закрытия золотникового клапана 7 у нижней поверхности выпускного канала 5, может быть заполнен песком, порошковым коксом или шлаком. Затем, с помощью загрузочного средства 3 загружают исходное сырье 11. Для поддержания вокруг исходного сырья 11 газовой атмосферы с более высокой восстановительной способностью, такой, чтобы восстановленное исходное сырье 11 снова не окислялось в печи и чтобы избежать осаждения расплавленного металлического железа и шлака на поде печи, на под 1 (здесь и далее упоминаемый как под с покрытием) может быть нанесен слой порошкового содержащего углерод восстановительного материала 12, на который можно загружать исходное сырье 11. В случае, когда в качестве исходного сырья 11 используют окатыши или брикеты крупного размера, сырье предпочтительно располагать в один слой или в два слоя для эффективной передачи тепла излучением исходному сырью 11 из пространства над подом 1, а при сырье мелких размеров его можно располагать в три и более слоев.

В процессе перемещения в печи исходного сырья 11 в направлении места 4 выгрузки вдоль вращения пода 1 сырьевой материал нагревается множеством горелок, расположенных выше пода 1, и горючие летучие компоненты, образованные из содержащего углерод материала в исходном сырье, и газ СО, образованный при восстановлении оксидов железа в содержащем оксиды железа материале (например, при реакции FeO + С --> Fe + СО), сгорают во вторичной воздушной атмосфере печи с повышением температуры печной атмосферы приблизительно до 1350-1540oС, более предпочтительно, от 1430 до 1500oС, и исходное сырье 11, находящееся на поду 1, нагревается излучением, исходящим сверху.

Топливо для горелок может быть газообразным, таким как природный газ, коксовый газ, газы пропан или бутан, жидким топливом, таким как тяжелое дизельное топливо, или твердым топливом, таким как уголь.

Исходное сырье 11, помещенное на под 1, быстро нагревается приблизительно до 1300-1400oС за счет нагрева излучением, исходящим из пространства над подом 1, в процессе перемещения на поду, при котором происходит восстановление углеродом из содержащего углерод восстановительного материала оксидов железа из содержащего оксиды железа материала в металл и образование твердого восстановленного железа.

Поскольку содержащий углерод восстановитель смешивают с превышением требуемого количества для восстановления исходного сырья, то в твердом восстановленном железе еще остается углерод, и происходит науглероживание твердого восстановленного железа углеродом с понижением точки плавления, в то время как восстановленное железо дополнительно нагревается приблизительно до температуры 1400-1500oС, превышающей точку плавления, и металлическое железо плавится. По существу одновременно плавится и шлаковый компонент.

Расплавленное металлическое железо и шлак накапливаются вдоль наклонной поверхности 6 у выпускного канала 5. Наклонная поверхность 6 имеет угол наклона предпочтительно от 3 до 30o относительно горизонтальной плоскости. Если угол является менее 3o, то металлическое железо и шлак не вытекают, тогда как если угол является более 30o, то исходное сырье 11 движется в направлении нижней стороны на загруженное исходное сырье с сосредоточением в слое такой толщины, которая делает нагрев неоднородным, что замедляет металлизацию и снижает производительность. В частности, когда в качестве исходного сырья используют окатыши, склонные к перекатыванию, то следует иметь в виду, что нельзя чрезмерно увеличивать угол наклона поверхности пода. Использование исходного сырья в форме брикетов или порошка более предпочтительно, поскольку угол наклона поверхности можно сделать большего размера. Таким образом, угол может быть выбран преимущественно в диапазоне от 3 до 30o, с учетом формы исходного сырьевого материала, вязкости расплавленного металлического железа и гладкости пода. Как только под при своем вращении достигает места выгрузки 4, золотниковый клапан открывается для выпуска расплавленного металлического железа 13 (и шлака) из нижней части выпускного канала 5. Выпускаемое расплавленное металлическое железо 13 (и шлак) возвращают обратно непосредственно путем заполнения мульды, расположенной прямо под выпускным каналом 5 в месте выгрузки 4, или накапливают с помощью лотка в мульде, расположенной вблизи печи с вращающимся подом. В случае, если золотниковый клапан 7 заполняется песком или порошковым коксом для облегчения выпуска расплавленного металлического железа (или шлака), то, поскольку количества песка или порошкового кокса меньше по сравнению с количеством расплавленного металлического железа 13, это не вызывает проблемы, связанной со снижением температуры или колебанием компонентов в расплавленном металлическом железе 13. Извлеченное таким образом расплавленное металлическое железо 13 удаляют необязательно вместе с шлаком, а затем передают и рафинируют на следующем этапе, таком как обработка в конвертере или электрической печи.

При конструкции пода, как показано на фиг.2, вал вращения пода может удерживаться вертикально, как он есть, поверхность пода может быть наклонена вниз в направлении внутренней окружности пода 1, а стационарная перемычка 10, выполненная, например, из огнеупорного материала, с высотой, не допускающей перелива расплавленного металлического железа, может быть расположена вдоль всей внутренней окружности пода 1, хотя и имеет только прорезь вблизи места выпуска 4. Поскольку это позволяет выпускать расплавленное металлическое железо 13 непрерывно из места выпуска 4, без механического вмешательства, то можно избежать процедуры пробивания перемычки, вызывающей механическое повреждение.

Кроме того, как показано на фиг.3, вал вращения пода может удерживаться также вертикально, а поверхность пода может быть наклонена в направлении наружной окружности пода 1, в противоположность поду на фиг.2, а стационарная перемычка 10 может быть расположена вдоль наружной окружности пода 1. Хотя это делает длину стационарной перемычки 10 более длинной по сравнению с перемычкой на фиг.2, однако, поскольку расплавленное металлическое железо 13 можно выпускать снаружи печи, то облегчается контроль за появлением повреждений и обслуживание процесса выпуска.

Кроме того, как показано на фиг.4, под 1 может быть разделен перегородками 8, изготовленными, например, из огнеупорного материала, на множество секций в круговом направлении, поверхность пода может быть перпендикулярна валу вращения пода, а вал вращения пода может быть не вертикальным, а наклонным, чтобы обеспечить наклон вниз целиком всего пода в направлении места выпуска, причем место выпуска 4 находится в самом низком положении. Это позволяет избежать выгрузки восстановленного железа в еще не расплавленном состоянии и недостаточно тщательно отделенным от шлака, а может быть выпущено только металлическое железо, достаточно расплавленное и отделенное от шлакового компонента. Для облегчения выпуска расплавленного металлического железа 13 на каждом отдельном секторе у наружной окружности пода может быть расположена перемычка, выполненная из огнеупорного материала и имеющая прорезь для выпуска расплавленного металлического железа 13.

Кроме того, хотя наклон вала вращения пода и подобен тому, что показан на фиг. 4, под 1, как показано на фиг.5, вместо перегородки и перемычки из огнеупорного материала, может иметь углубление для образования перемычки, имеющей перегородку 8, и может быть образована прорезь для выпуска расплавленного металлического железа, с получением того же эффекта, как на фиг. 4.

Как вариант, хотя наклон вала вращения пода и подобен тому, что показан на фиг. 4 и 5, перегородки могут быть образованы на поде 1 насыпью порошкового восстановительного материала 12, содержащего углерод, каждая из которых, как показано на фиг.6, расположена на предварительно определенном расстоянии. В этом случае содержащий углерод порошковый восстановительный материал 12, образующий перегородки, вызывает эффект превращения газовой атмосферы вокруг исходного сырья в восстановительную атмосферу, помимо эффектов, свойственных вариантам, показанным на фиг.4 и 5. Преимуществом является также упрощение конструкции пода.

Помимо этого, как показано на фиг.7, вал вращения пода может удерживаться вертикально, а по существу горизонтальный под 1 может быть разделен по окружности на множество частей, и расположенная по внутренней окружности сторона отдельной части 2 пода может быть приподнята у места выпуска 4, для выпуска расплавленного металлического железа 13, накапливаемого в части 2 пода по внешней окружности пода 1. Поскольку угол наклона части 2 пода можно легко изменить посредством изменения высоты подъема, то расплавленное металлическое железо 13 можно выпускать независимо от формы исходного сырья, вязкости расплавленного металлического железа и гладкости пода. Верхняя поверхность части 2 пода в месте, отличном от того, в котором находится место выпуска 4, предпочтительно удерживается по существу горизонтально (например, с наклоном 5o и менее относительно горизонтальной плоскости), для того, чтобы исходное сырье не скапливалось на выгрузке исходного сырья. Это позволяет без проблем использовать раскатывающиеся окатыши в качестве исходного сырья. Такой же эффект может быть получен также путем опускания наружной окружности вместо подъема внутренней окружности части 2 пода. Как вариант, расплавленное металлическое железо можно выпускать по внутренней окружности пода путем подъема наружной окружности пода или опускания внутренней окружности пода. Помимо этого, одну из отдельных частей пода, часть 2, можно опускать для выпуска расплавленного металлического железа ниже пода.

Удерживается ли вал вращения пода в вертикальном или наклонном положении или угол между валом вращения пода и верхней поверхностью пода будет равен прямому углу, или он не может быть выбран точно для того, чтобы наклонная поверхность, описанная выше, была образована на верхней поверхности пода, это не ограничивает вариантов, описанных выше.

Если температура плавления шлака является высокой, то иногда шлак может оставаться на поду. В таком случае, как показано на фиг.9 и 10, желательно расположить средство выпуска шлака 14, например, шнек, между местом выпуска 4 для расплавленного металлического железа и средством 3 подачи исходного сырья в направлении вращения пода, для того, чтобы выпуск шлака, оставшегося на поду, происходил после выпуска расплавленного металлического железа 13 из печи с вращающимся подом. Как показано на фиг.10, в случае выпуска шлака на стороне стационарной перемычки 10, прорезь для выпуска шлака может быть образована в месте, отличном от места 4 для выпуска расплавленного металлического железа, и через эту прорезь можно выпускать шлак.

Кроме того, в случае использования порошкового содержащего углерод восстановительного материала 12 для покрытия пода или образования перегородки порошковый содержащий углерод восстановительный материал 12 можно выгружать вместе с остающимся шлаком с помощью средства 14 для выпуска шлака после выпуска расплавленного металлического железа, как показано на фиг.11. После выпуска и перед загрузкой исходного сырья на под с помощью средства 15 подачи порошкового содержащего углерод восстановительного материала можно загружать новый порошковый содержащий углерод восстановительный материал 12 для образования покрытия пода или перегородки. Таким образом, выгруженный порошковый содержащий углерод восстановительный материал необязательно может быть измельчен и просеян для удаления шлака, а затем снова использован для покрытия пода и образования перегородок.

В случае наличия на поду огнеупорной перегородки или перегородки, образованной углублениями (см. фиг.4 и 5), шлак или порошковый содержащий углерод восстановительный материал можно выгружать с поверхности пода с помощью вращающейся щетки (не показана) или продувки газом.

Поскольку имеется вероятность того, что верхняя поверхность пода может отслаиваться или становиться шероховатой из-за контакта с расплавленным металлическим железом или шлаком, предпочтительно, как показано, например, на фиг. 12, использовать шнек средства 14 для выгрузки шлака, как средство для сглаживания поверхности пода после выпуска расплавленного металлического железа 13, или расположить отдельный шнек, предназначенный для использования исключительно как средства 14 для сглаживания поверхности, чтобы выравнивать верхнюю поверхность пода путем соскабливания. После сглаживания на поверхность пода могут быть насыпаны измельченный порошок из выгруженного шлака, порошки оксидов с высокой теплостойкостью и сопротивлением коррозии, такие как оксиды алюминия и магния, отдельно или в виде подходящей смеси при использовании средства 15 загрузки порошкового содержащего углерод восстановительного материала. Кроме того, защищающий под материал может быть нанесен в смеси с порошковым содержащим углерод восстановительным материалом для покрытия пода. Помимо этого, после образования покрытия его необязательно можно выровнять при использовании средства выравнивания 16, такого как выравниватель.

Толщина нанесенного на под покрытия предпочтительно должна быть такой, чтобы расплавленное металлическое железо или шлак не находились в прямом контакте с верхней поверхностью пода.

Кроме того, материал для защиты пода или смесь содержащего углерод восстановительного материала с материалом для защиты пода могут быть использованы в качестве перегородки, описанной выше.

Реферат

Сущность: способ получения расплавленного металлического железа включает загрузку исходного сырья, состоящего по меньшей мере из содержащего углерод восстановительного материала и содержащего оксиды железа материала, в печь с вращающимся подом, восстановление при нагреве загруженного исходного сырья до твердого восстановленного железа, науглероживание металлического железа в твердом восстановленном железе углеродным компонентом содержащего углерод восстановительного материала, плавление при этом металлического железа и отделение шлакового компонента исходного сырья при плавлении. Расплавленное металлическое железо выпускают в расплавленном состоянии по мере его образования наружу печи с вращающимся подом для утилизации за счет наклона книзу поверхности пода под углом от 3 до 30o относительно горизонтальной плоскости на верхней поверхности пода печи, на который загружают исходное сырье. Расплавленное металлическое железо может быть выпущено из печи за счет разделения пода в круговом направлении на множество частей при достижении каждой части места выпуска расплавленного железа в процессе вращения пода. Технический результат заключается в обеспечении выпуска и использовании расплавленного металлического железа из печи с вращающимся подом без охлаждения и кристаллизации. 2 с. и 18 з.п.ф-лы, 12 ил.

Комментарии