Способ получения гранулированного металлического железа, способ получения жидкой стали, способ получения металлического железа, устройство для загрузки вспомогательного исходного материала и устройство для загрузки исходного материала - RU2228365C2

Код документа: RU2228365C2

Чертежи

Описание

Настоящее изобретение относится к области восстановления оксида железа, например железной руды, путем нагревания вместе с углеродсодержащим восстановителем, например коксом, с целью получения металлического железа. Более конкретно, настоящее изобретение относится к способу, использование которого позволяет осуществлять эффективное восстановление оксида железа в металлическое железо путем упрощенной обработки, наряду с эффективным отделением в виде шлака шлакообразующих компонентов, включенных в качестве пустой породы в железную руду и подобный материал, от металлического железа, в результате чего получают гранулированное металлическое железо высокой степени чистоты при высоком выходе.

Настоящее изобретение также относится к способу получения металлического железа, который усовершенствован, чтобы гарантировать стабильное непрерывное получение при сокращении числа дефектов огнеупорных материалов, которые в случае использования восстановительной плавильной печи с подвижным подом представляют собой проблему при получении металлического железа из формованного исходного материала, включающего углеродсодержащий восстановитель и вещество, содержащее оксид железа.

Кроме того, настоящее изобретение относится к усовершенствованному подающему устройству для эффективной загрузки вспомогательных исходных материалов, например агента, регулирующего атмосферу, на под восстановительной плавильной печи с подвижным подом.

Процесс прямого получения металла в шахтной печи, которому соответствует процесс Мидрекса, обычно известен как способ прямого получения железа, предназначенный для получения восстановленного железа путем прямого восстановления источника оксида железа, например железной руды или оксида железа, при использовании углеродистого материала или восстановительного газа. В соответствии со способом прямого получения железа этого вида восстановительный газ, полученный из природного газа, нагнетают в печь через отверстие для фурмы, предусмотренное в нижней части шахтной печи, и оксид железа восстанавливается в металлическое железо вследствие восстановительной способности восстановительного газа. В последнее время обращают внимание на другой процесс получения восстановленного железа, в котором вместо природного газа в качестве восстановителя используют углеродистый материал, например уголь, и один такой процесс, который называют процессом СЛ-РН, уже введен в практику.

В патенте США №3443931 раскрыт еще один процесс, в котором углеродистый материал и порошкообразный оксид железа смешивают друг с другом и преобразуют в массу или в окатыши, которые, в свою очередь, подвергают восстановлению путем нагревания на вращающемся поду, чтобы получить восстановленное железо.

В патенте США №5885521 раскрыт способ, в котором гранулированный исходный материал, предназначенный для получения восстановленного железа, высушенный в сушильной печи, загружают на под по подающему трубопроводу, проходящему вниз через потолочную часть печи с подвижным подом к месту вблизи пода, и сначала слой гранулированного исходного материала, предназначенного для получения восстановленного железа, выравнивают по толщине посредством выравнивателя окатышей, предусмотренного на боковой поверхности переднего конца подающего трубопровода, а затем дополнительно выравнивают посредством разглаживающего устройства, расположенного относительно выравнивателя окатышей ниже по ходу процесса в направлении перемещения пода.

Кроме того, в качестве процесса, предназначенного для прямого восстановления оксида железа в восстановленное железо, известен такой процесс восстановления при плавлении, как ДИОС. Согласно этому способу оксид железа предварительно восстанавливают до коэффициента восстановления примерно 30% и после этого такой оксид железа непосредственно подвергают реакции восстановления вместе с углеродом в железной ванне до тех пор, пока оксид железа не превратится в металлическое железо.

В публикации №HEI 8-27507 Вестника выложенных патентов Японии раскрыт еще один процесс прямого восстановления железа, в котором порошкообразный углеродсодержащий восстановитель с обессеривающей добавкой и порошкообразный оксид железа укладывают слоями на подвижный под и полученный таким образом пакет нагревают, чтобы получить губчатое железо.

В публикации №HEI 11-106812 Вестника выложенных патентов Японии раскрыт способ, в котором исходный материал, содержащий железную руду и твердый восстановитель, загружаемый в печь с вращающимся подом (в восстановительную печь) по впускному каналу, проходящему сквозь потолочную часть печи, передается по перегородке на под, при этом под, несущий исходный материал, вращается, чтобы обеспечить возможность восстановления исходного материала внутри печи в течение одного оборота, после чего материал выпускают. Существенное отличие способа заключается в том, что высокотемпературную восстановленную руду укладывают под перегородкой для предварительного нагревания исходного материала на перегородке лучистой теплотой восстановленной руды, в то время как восстановленную руду, температура которой снизилась, выгружают через выпускное отверстие.

Заявитель настоящего изобретения в течение длительного времени проводил исследования, направленные на разработку способа, использование которого позволило бы эффективно получать металлическое железо, имеющее высокую степень чистоты, из железной руды, имеющей относительно низкое содержание железа, а также из оксида железа, имеющего высокое содержание железа, посредством упрощенной переработки. Нижеследующий способ, разработанный в результате исследований, впервые был предложен в публикации №HEI 9-256017 Вестника выложенных патентов Японии.

Этот способ отличается тем, что при получении металлического железа путем восстановления нагреванием формованного рудного тела, включающего углеродсодержащий восстановитель и оксид железа, оксид железа восстанавливают в твердом состоянии, нагревая с целью образования и выращивания корки из металлического железа, при этом восстановление нагреванием продолжают до тех пор, пока оксид железа больше не будет присутствовать внутри корки, а нагревание продолжают, чтобы вызвать вытекание шлака из корки металлического железа, и тем самым отделить металлическое железо и шлак друг от друга.

В соответствии с одним аспектом настоящего изобретения предусмотрен способ получения гранулированного металлического железа, включающий нагревание формованного исходного материала, включающего углеродсодержащий восстановитель и вещество, содержащее оксид железа, в восстановительной плавильной печи, чтобы подвергнуть оксид железа, содержащийся в формованном исходном материале, восстановлению в твердом состоянии; и науглероживание восстановленного железа, получающегося в результате восстановления в твердом состоянии, углеродом, содержащимся в углеродсодержащем восстановителе, чтобы вызвать плавление восстановленного железа, наряду с тем, чтобы отделить компоненты пустой породы, содержащиеся в формованном исходном материале, и вызвать коалесценцию получающегося в результате металлического железа до гранулированного металлического железа, в котором газовая среда, имеющаяся вблизи формованного исходного материала на стадии науглероживания и плавления, имеет восстановительную способность не ниже 0,5.

В соответствии с другим аспектом настоящего изобретения предусмотрен способ получения металлического железа, включающий образование на огнеупорных материалах пода осажденного слоя, содержащего шлак, полученный в процессе восстановительной плавки, в результате чего защищают огнеупорные материалы пода при получении металлического железа.

В соответствии с еще одним аспектом настоящего изобретения предусмотрено устройство для загрузки вспомогательного исходного материала на под восстановительной плавильной печи с подвижным подом, выполненной с возможностью получения металлического железа, содержащее подающий трубопровод, при вертикальном положении соединенный с потолочной частью печи.

Эти и другие особенности и связанные с ними преимущества настоящего изобретения станут очевидными из нижеследующего подробного описания со ссылками на сопровождающие чертежи, на которых:

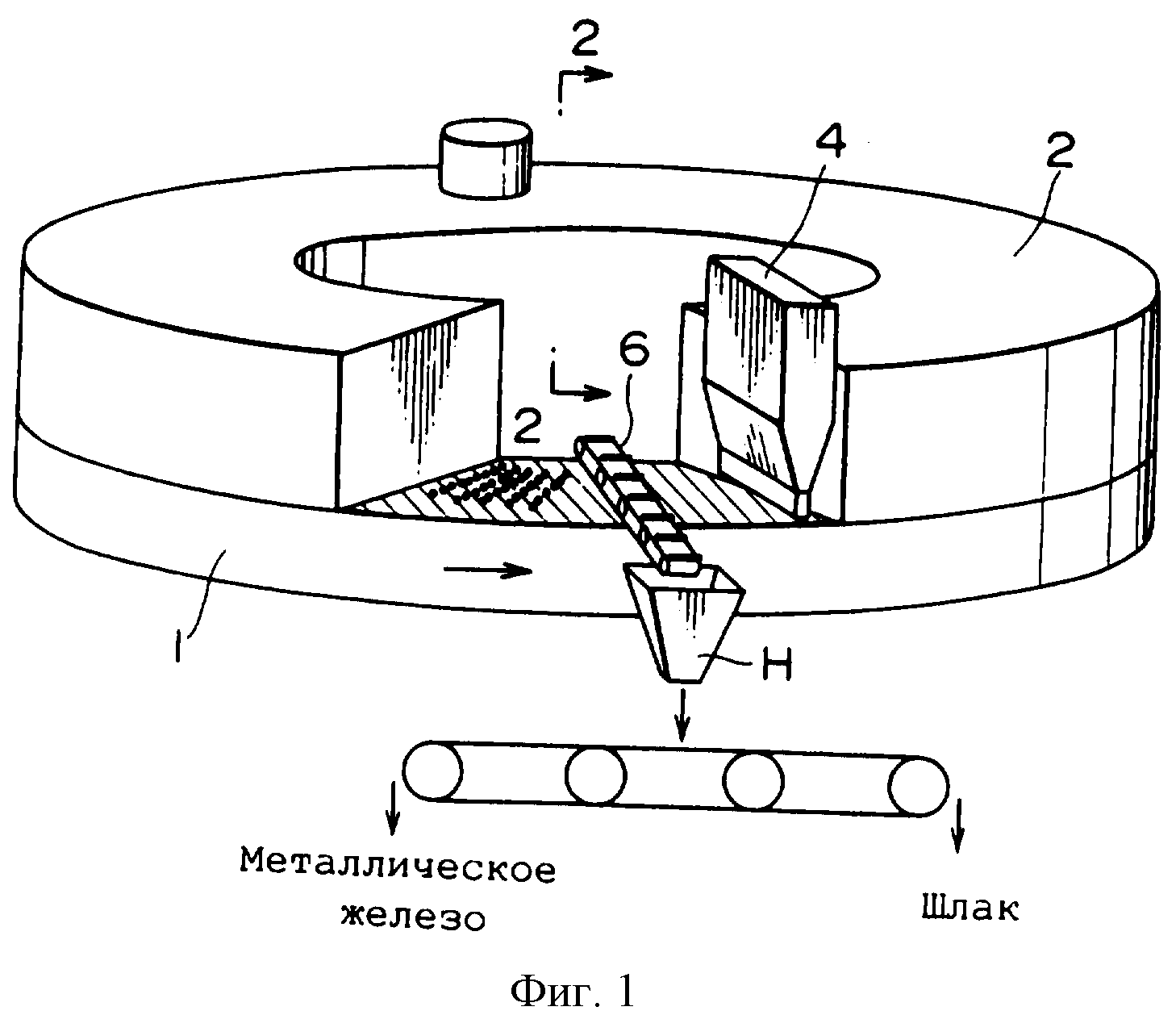

на фиг.1 схематично представлено оборудование для восстановительной плавки, использованное в настоящем изобретении;

фиг.2 - вид, эквивалентный разрезу, сделанному по линии А-А на фиг.1;

фиг.3 - развернутый в продольном направлении пояснительный вид в разрезе оборудования по фиг.1;

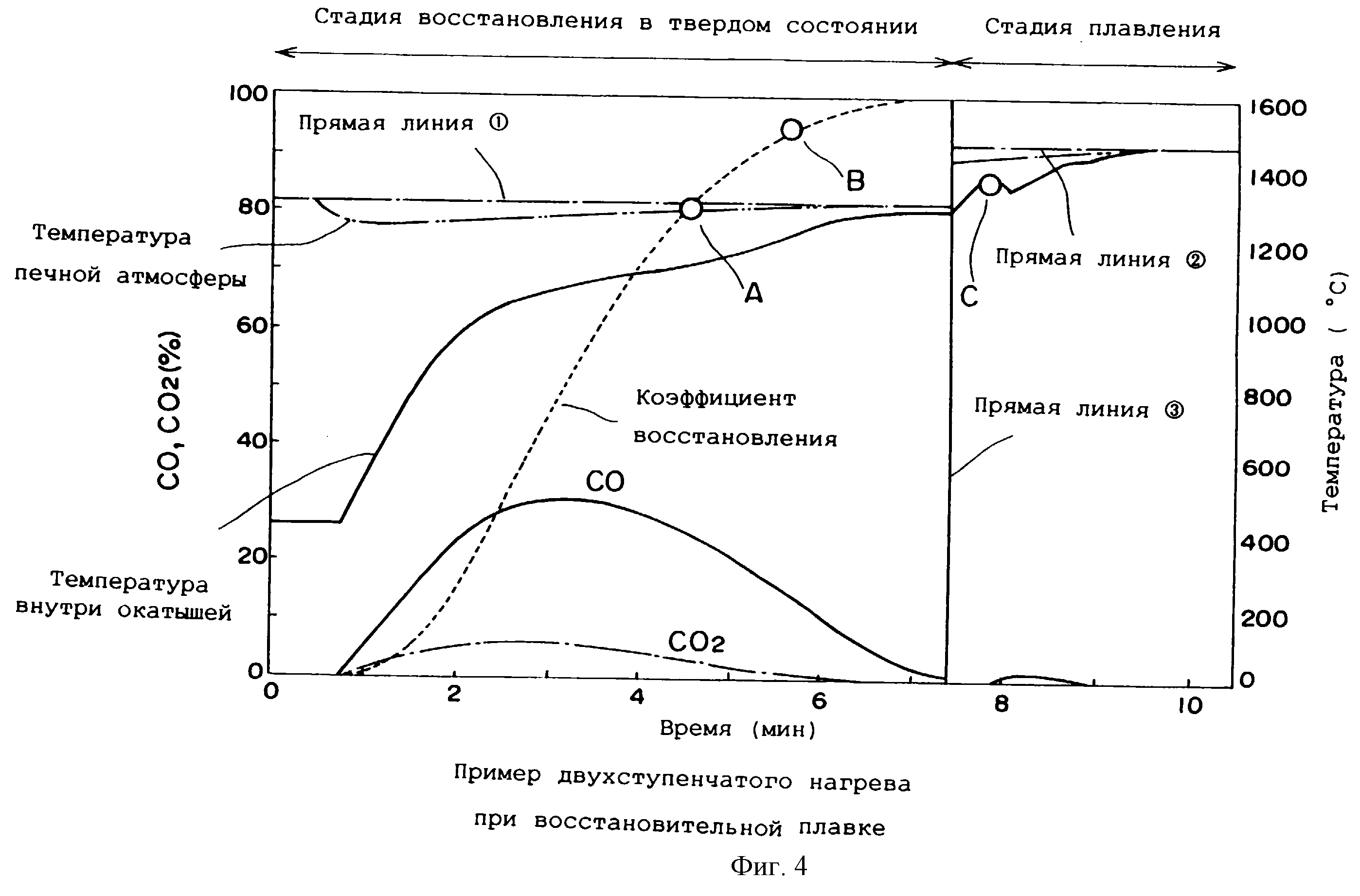

фиг.4 - графики, показывающие соответствующие изменения температуры печной атмосферы, температуры формованного исходного материала, коэффициента восстановления и количеств выделившегося газа СО и выделившегося газа СО2 во время стадии восстановления в твердом состоянии и стадии плавления при использовании в изобретении принципа двухступенчатого нагрева;

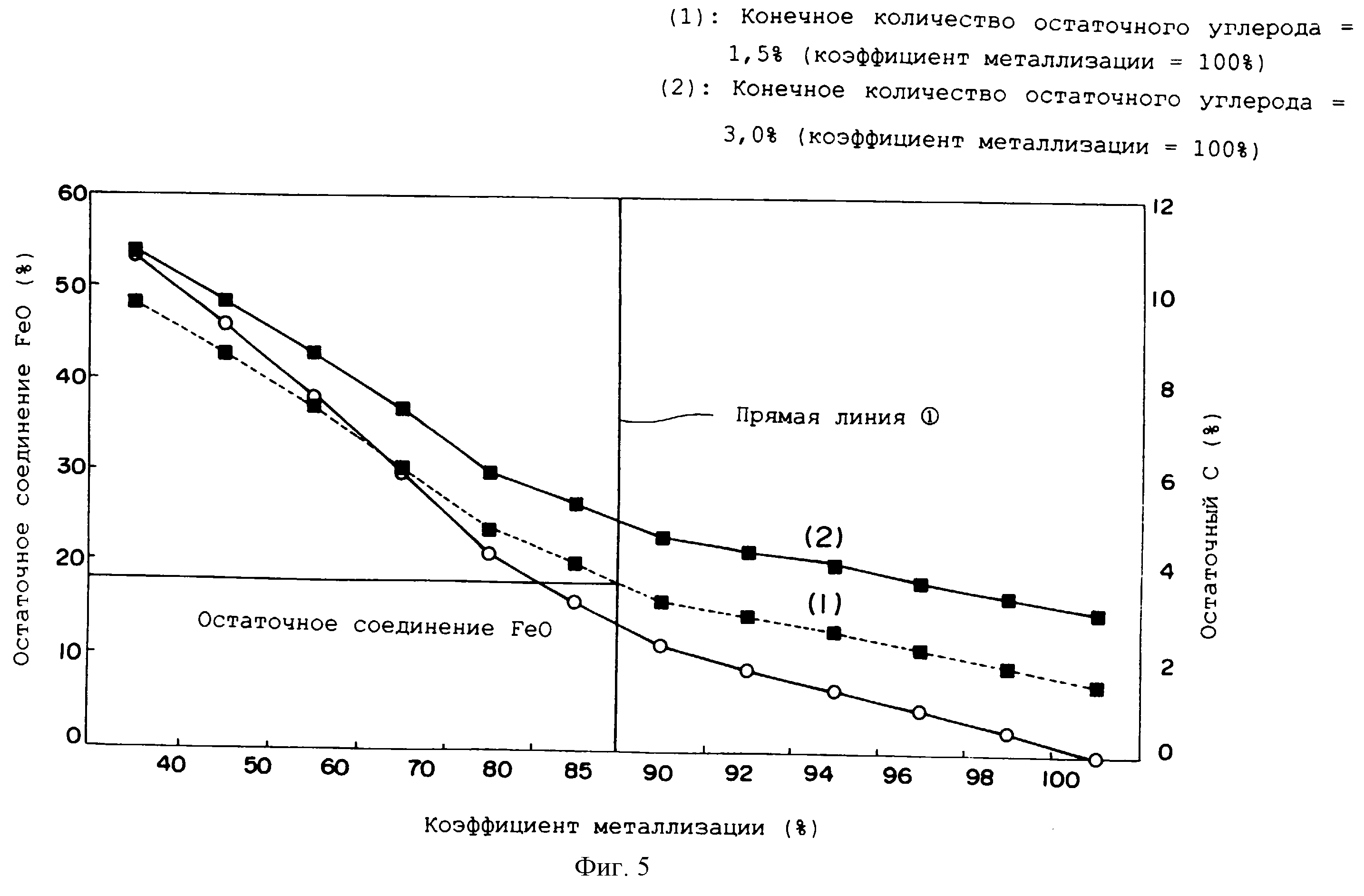

фиг.5 - графики, показывающие соответствующие изменения коэффициента металлизации оксида железа, содержащегося в формованном исходном материале, и количества остаточного FeO во время стадии восстановления в твердом состоянии и стадии плавления;

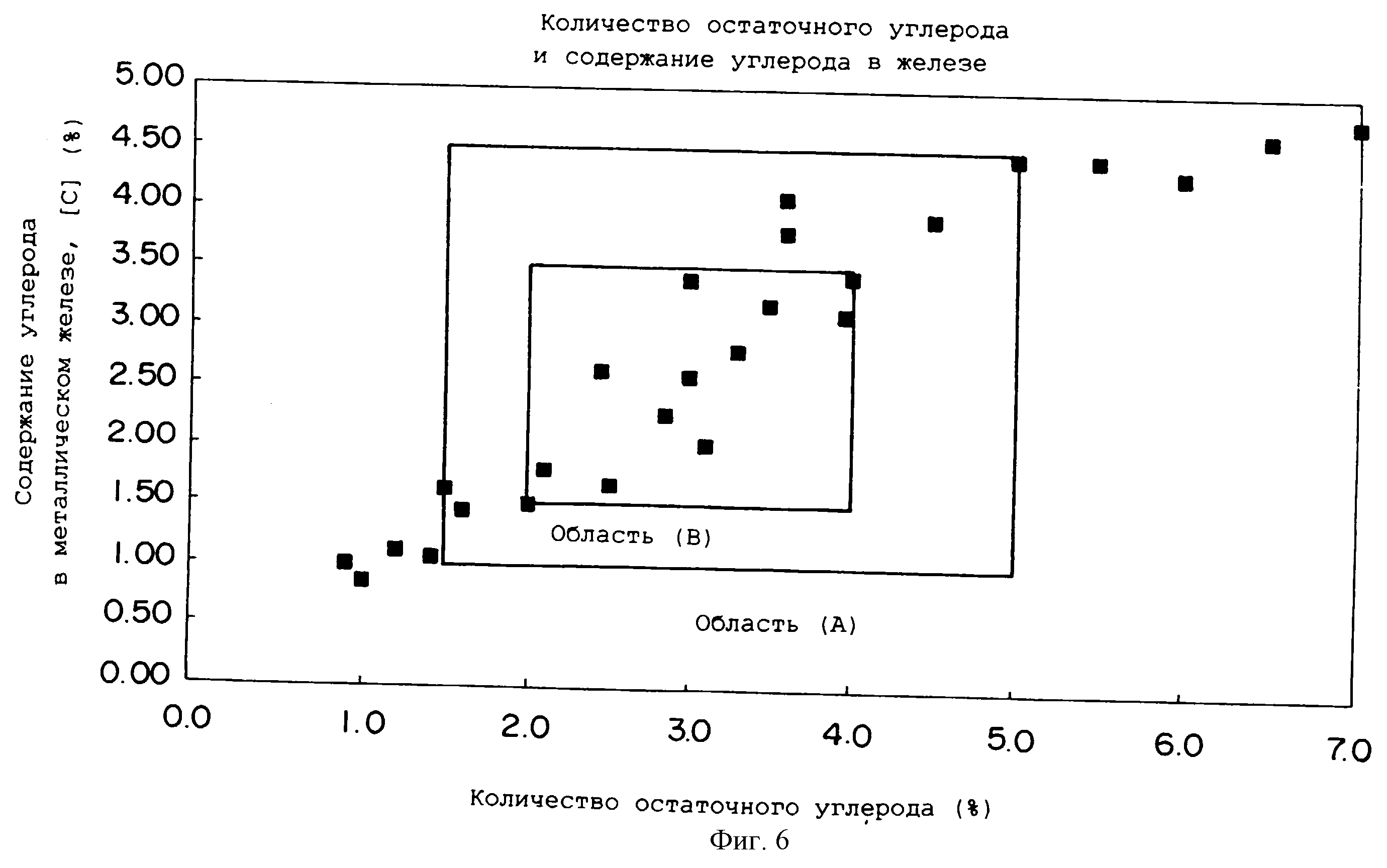

фиг.6 - график, показывающий зависимость между количеством остаточного углерода в восстановленном железе в то время, когда коэффициент металлизации достигает 100%, и количеством остаточного углерода в окончательно полученном металлическом железе;

фиг.7 - график, показывающий зависимость между коэффициентом металлизации и коэффициентом восстановления;

фиг.8 - график, показывающий соответствующие изменения температуры внутри формованного исходного материала и восстановительной способности газовой среды при использовании и без использования угольного порошка в качестве агента, регулирующего атмосферу;

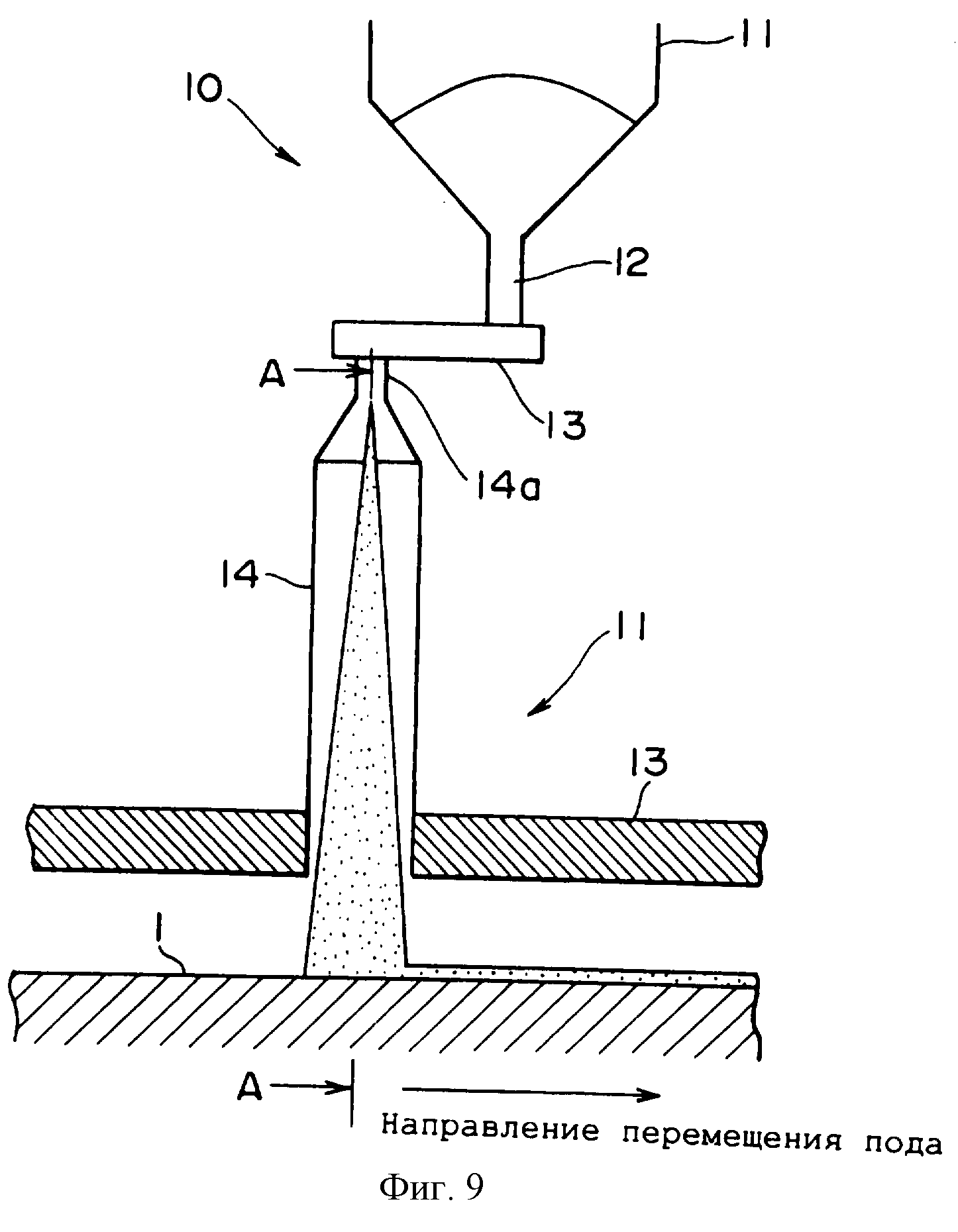

фиг.9 - схематичный вид в разрезе, иллюстрирующий конструкцию основной части печи с подвижным подом в соответствии с предпочтительным вариантом осуществления изобретения;

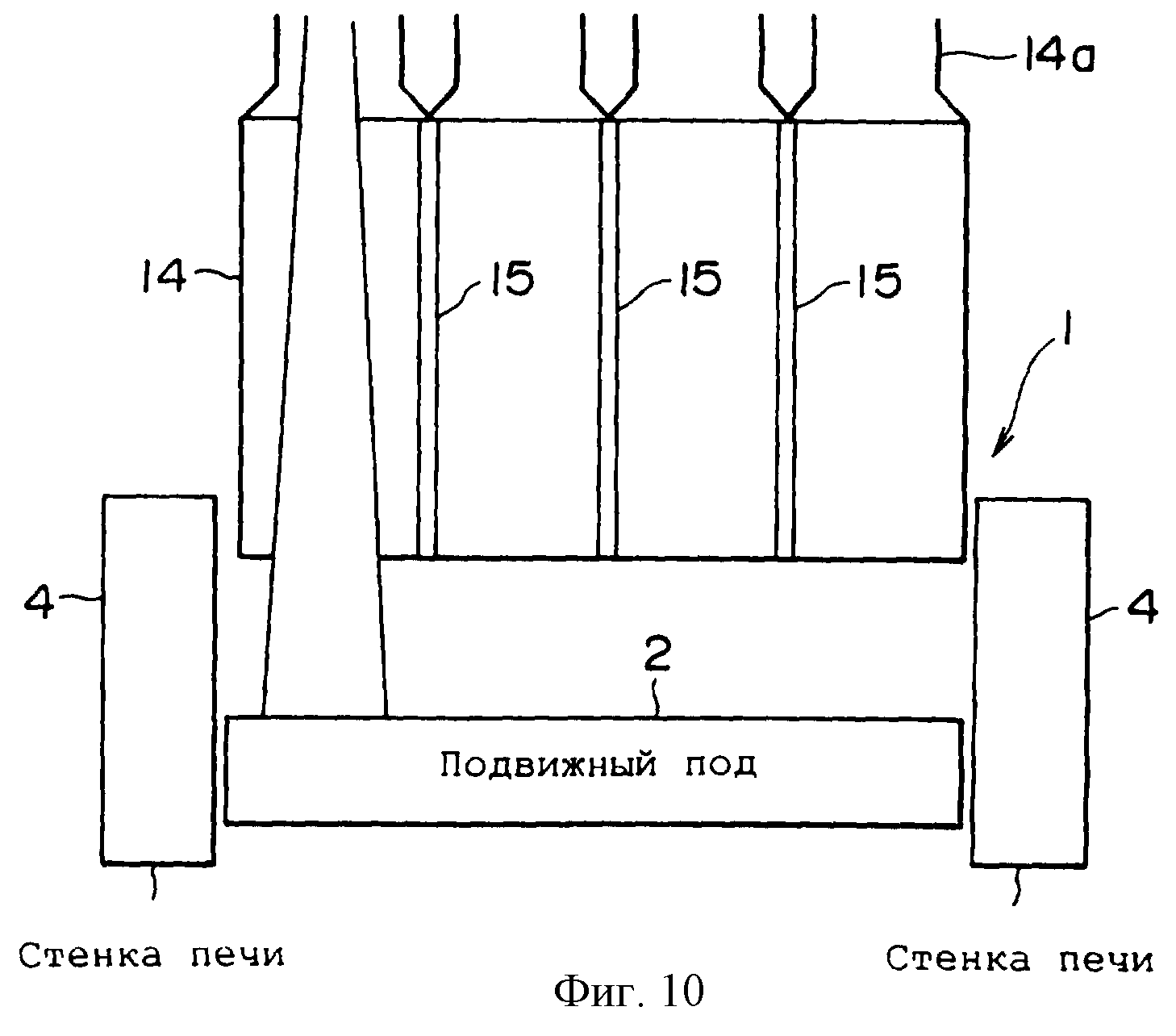

фиг.10 - разрез по линии А-А на фиг.9;

фиг.11 - вид, иллюстрирующий основную часть другого предпочтительного подающего устройства согласно изобретению;

фиг.12 - вид, иллюстрирующий основную часть еще одного предпочтительного подающего устройства согласно изобретению;

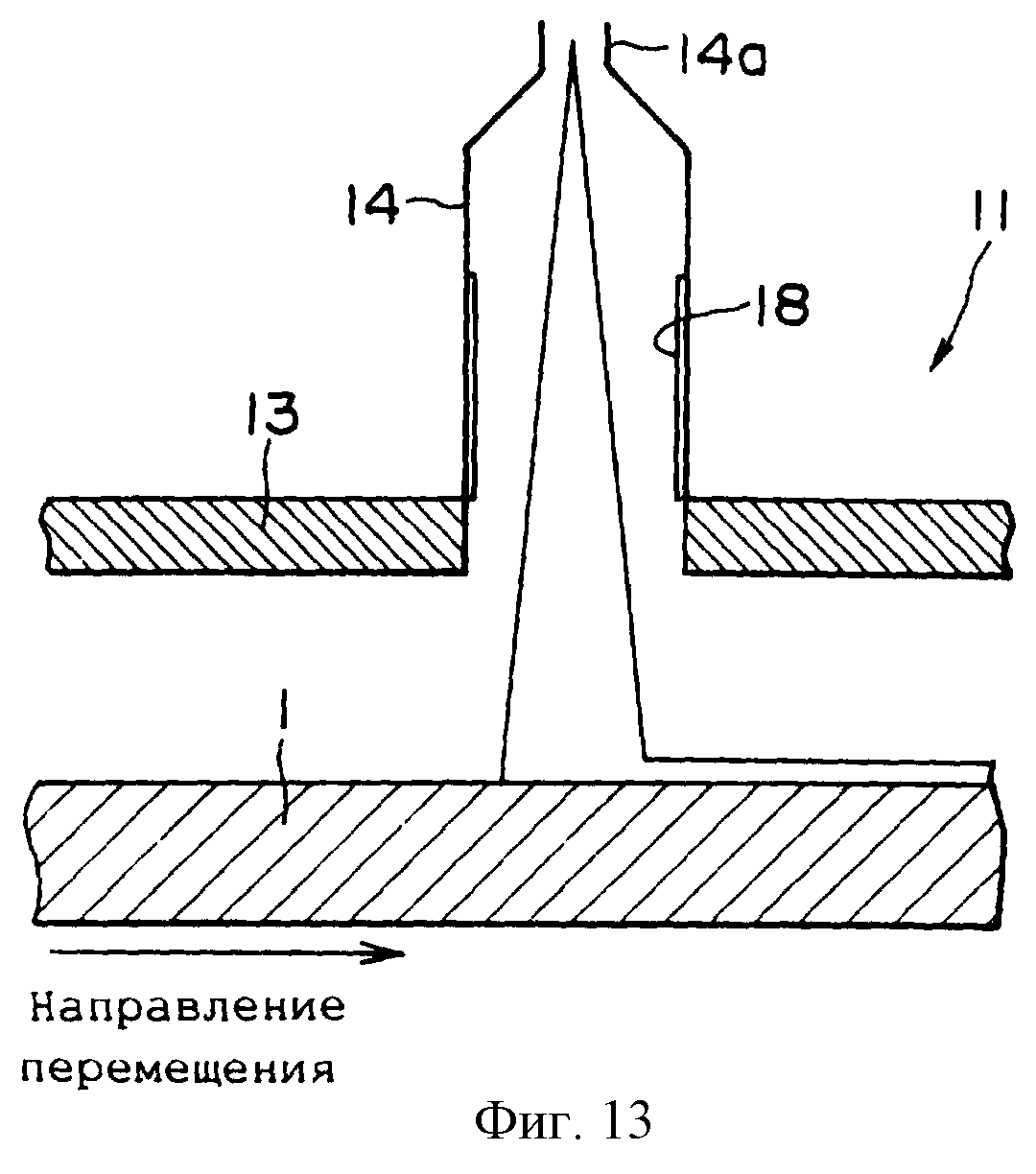

фиг.13 - вид, иллюстрирующий основную часть еще одного предпочтительного подающего устройства согласно изобретению;

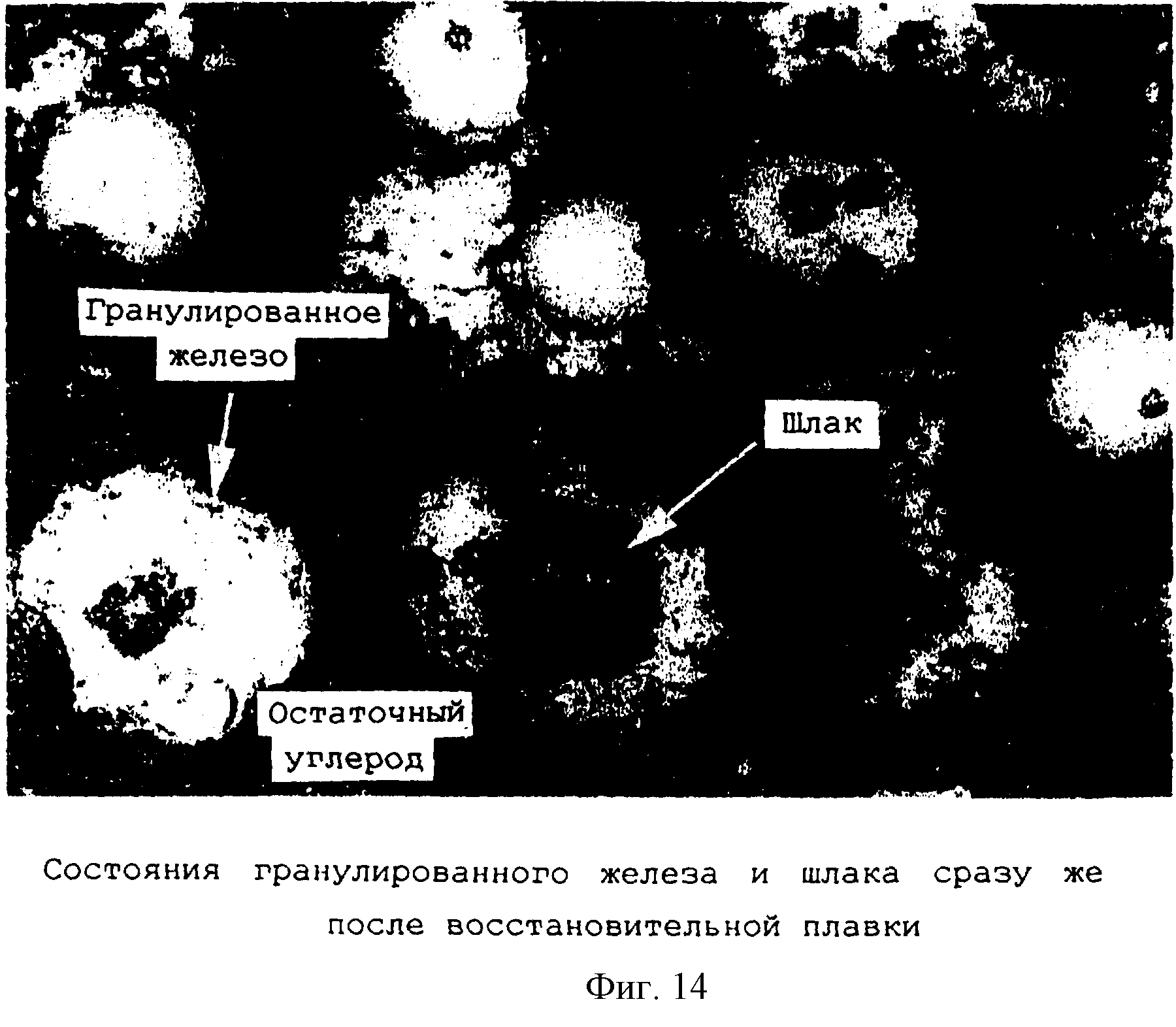

фиг.14 - фотография, показывающая металлическое железо и шлак в состоянии, которое при экспериментальном получении имелось сразу же после науглероживания и плавления;

фиг.15 - график, подтверждающий эффект снижения содержания серы в металлическом железе в эксперименте с целенаправленным добавлением источника СаО к формованному исходному материалу для регулирования числа основности шлака;

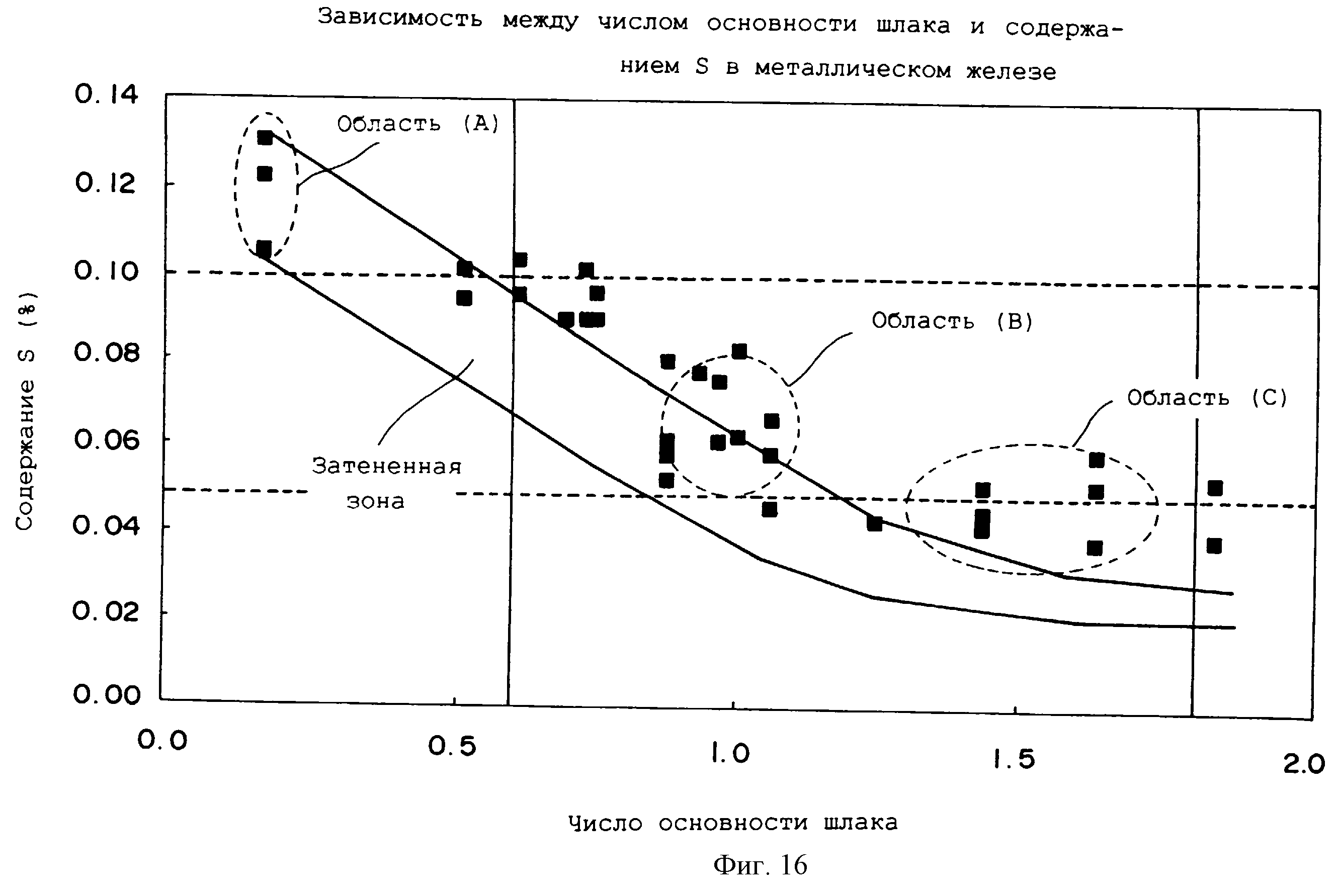

фиг.16 - график, показывающий зависимость между числом основности полученного шлака и содержанием серы в полученном металлическом железе;

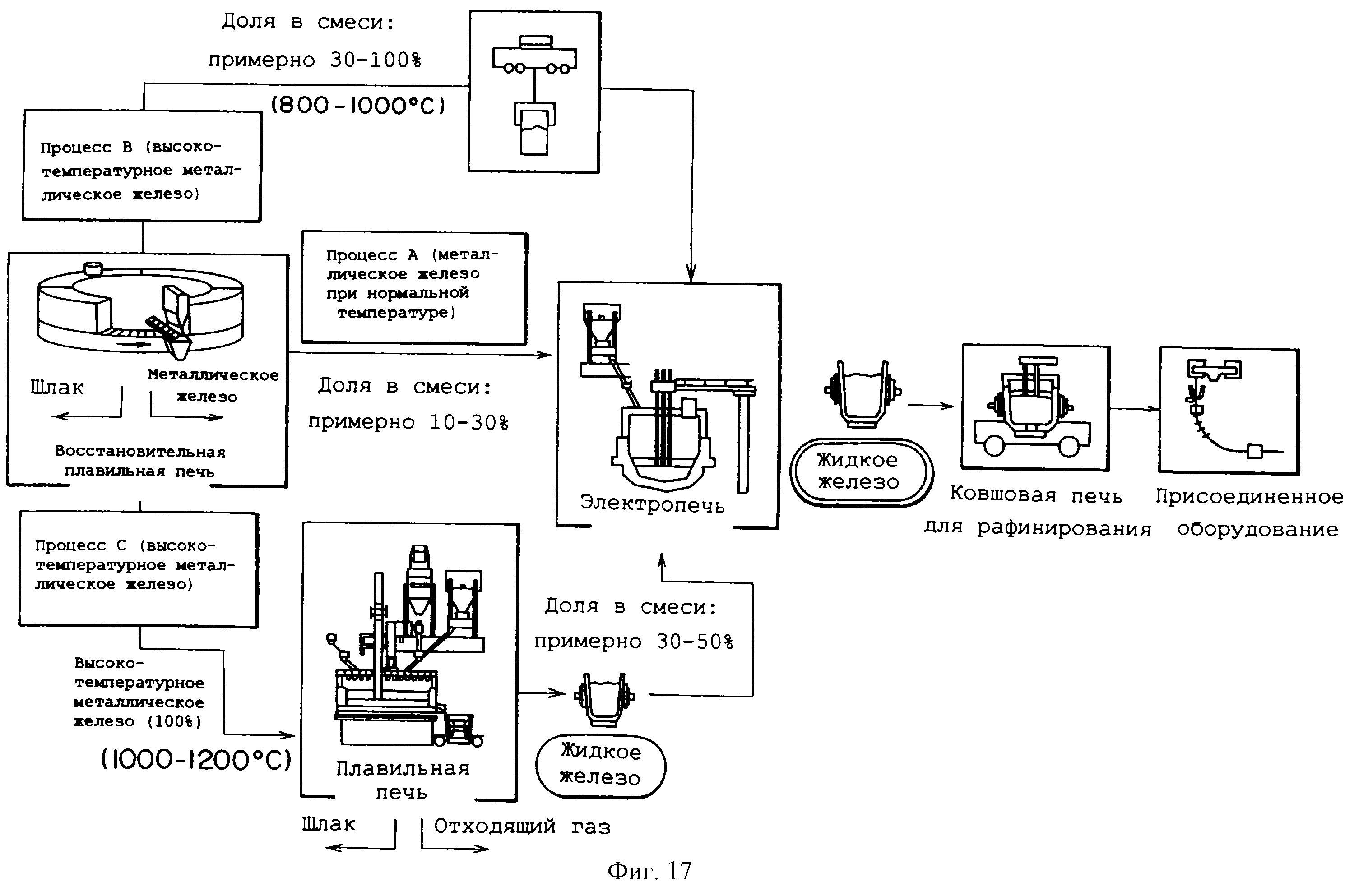

фиг.17 - пояснительный вид, иллюстрирующий интегрированную производственную систему для получения железа и стали, использованную в настоящем изобретении;

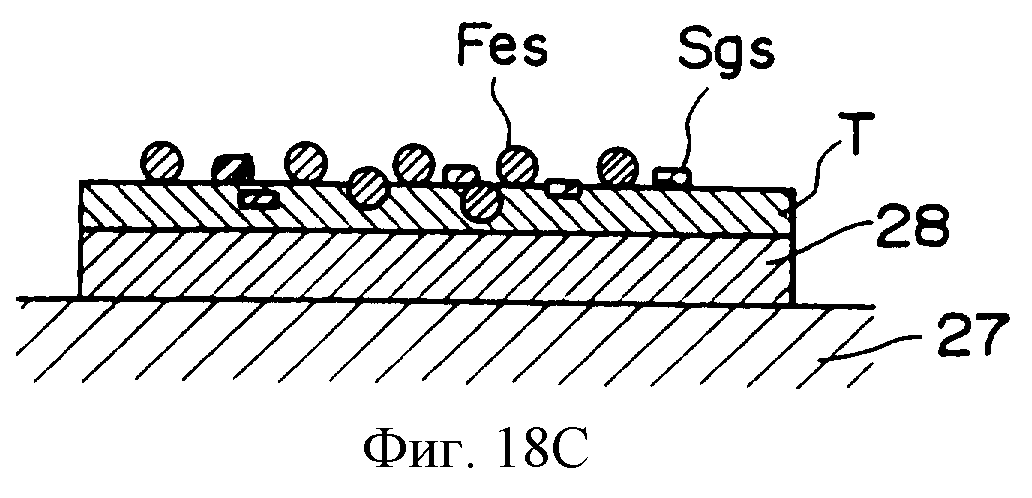

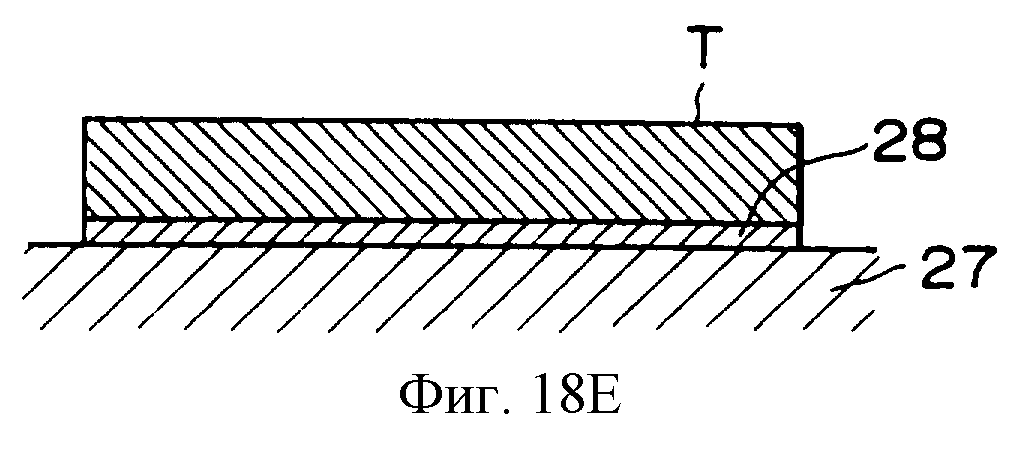

фиг.18 А-Е - схематически показано состояние шлакового осажденного слоя, образованного при использовании настоящего изобретения;

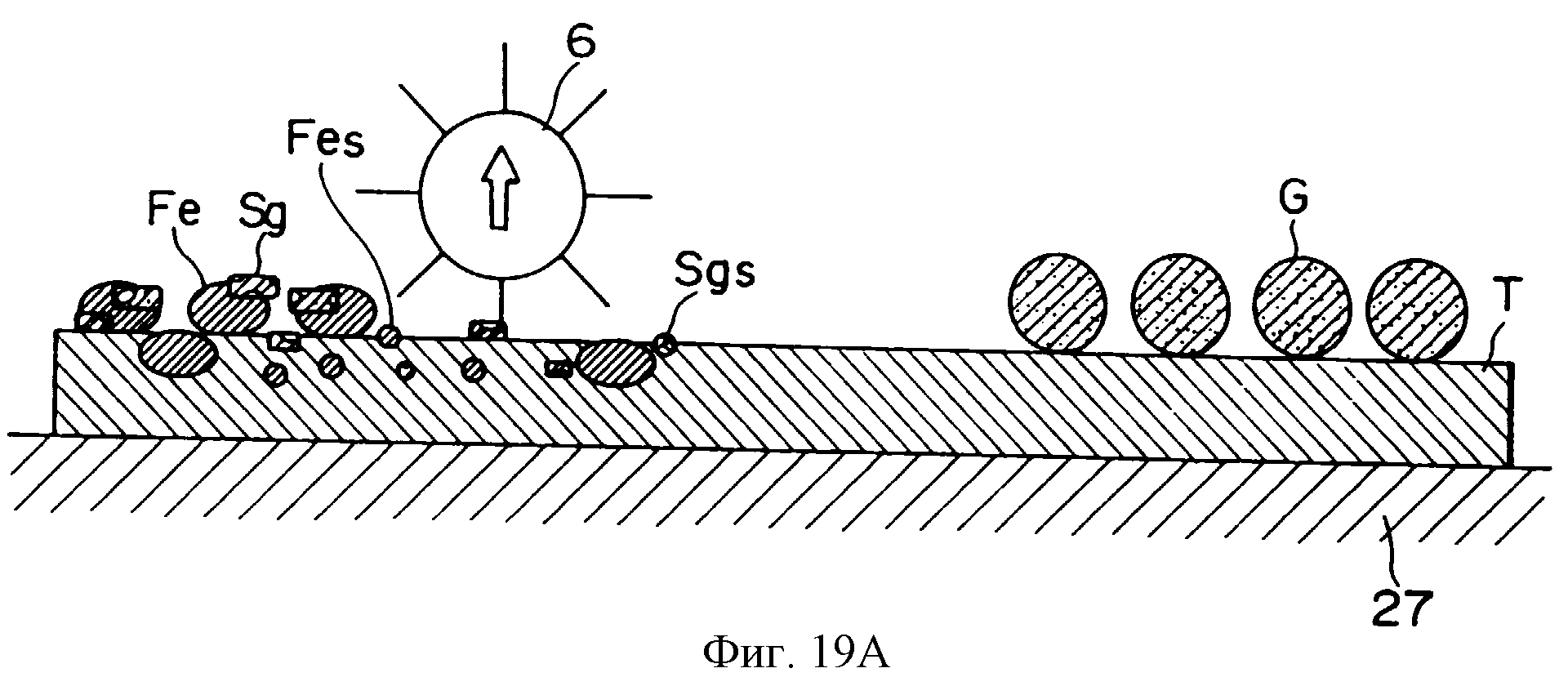

фиг.19 А, В - схематически показана заделка пода согласно другому примеру выполнения изобретения;

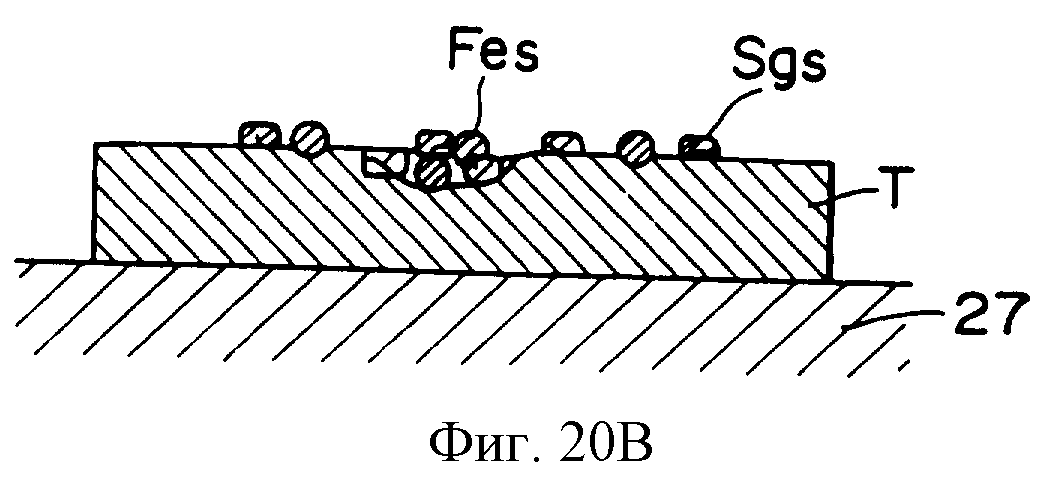

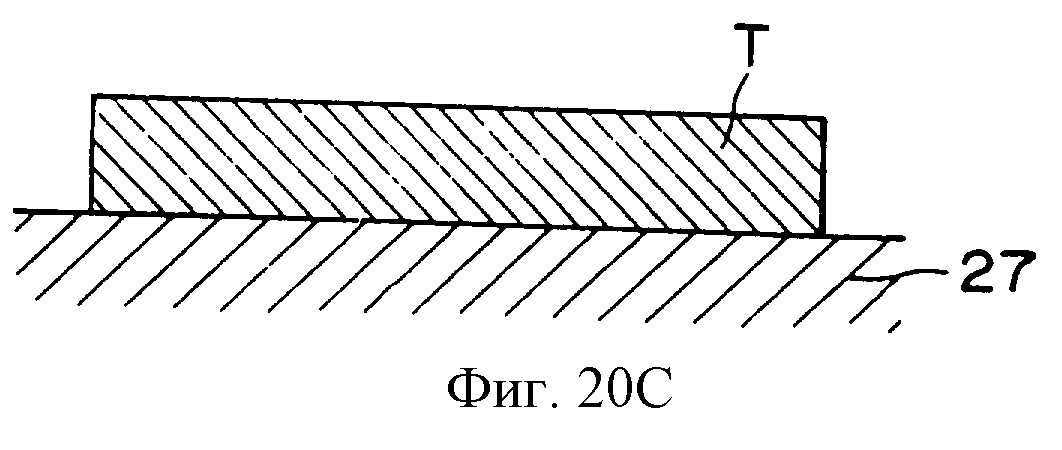

фиг.20 А-С - схематически показана заделка пода согласно еще одному примеру выполнения изобретения;

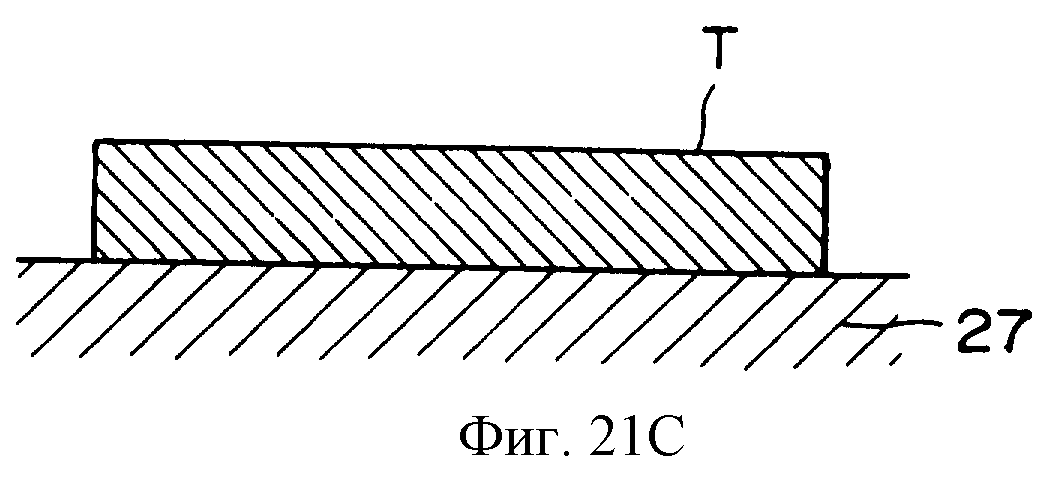

фиг.21 А-С - схематически показана заделка пода согласно еще одному примеру выполнения изобретения;

фиг.22 А-Е - схематически показана ситуация с заделкой пода, когда образуется верхний слой из агента, регулирующего атмосферу;

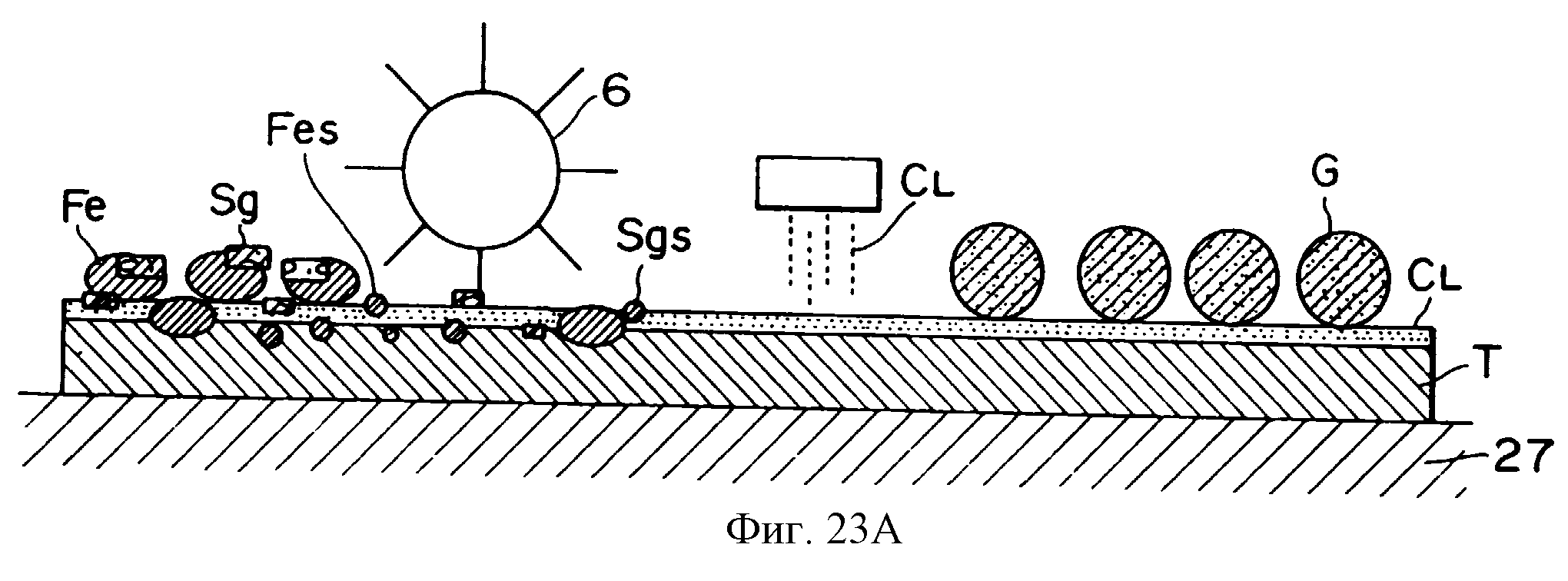

фиг.23 А, В - схематически показана другая ситуация с заделкой пода, когда образуется верхний слой из агента, регулирующего атмосферу;

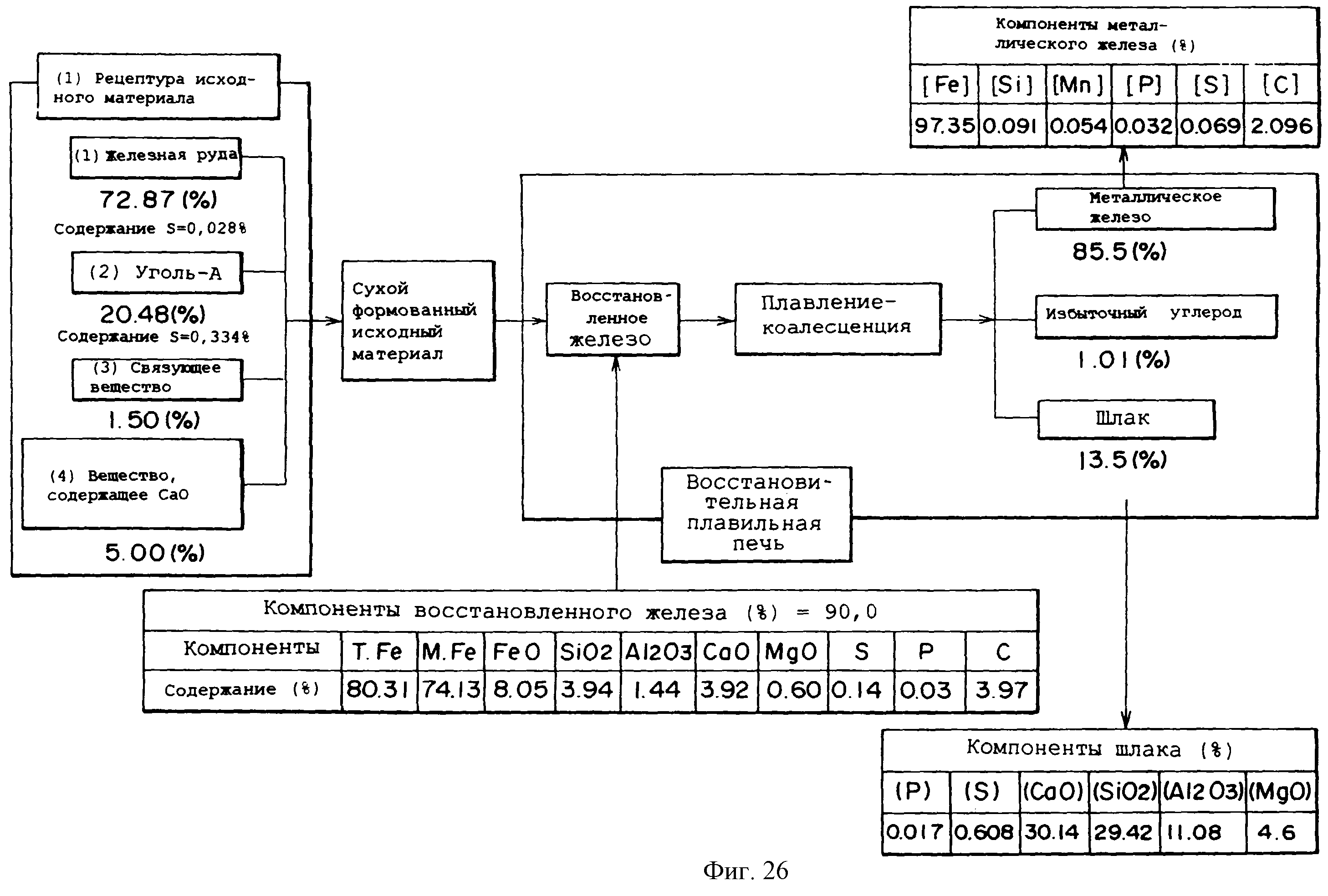

фиг.24 - графическое изображение, поясняющее рецептуру исходного материала, содержания и составы продуктов в процессе получения металлического железа, использованном в примере;

фиг.25 - фотография, показывающая типичное металлическое железо, полученное в примере изобретения;

фиг.26 - графическое изображение, поясняющее рецептуру исходного материала, содержания и составы продуктов в процессе получения металлического железа, использованном в другом примере; и

фиг.27 - фотография, показывающая состояние металлического железа, полученного в случае, когда газовая среда, находящаяся вблизи формованного исходного материала, имела на стадии науглероживания, плавления и коалесценции восстановительную способность не ниже 0,5.

Заявитель настоящего изобретения постоянно проводил исследования, направленные на дальнейшее усовершенствование изобретения, упомянутого выше. Исследование, касающееся одного такого усовершенствования, было сделано относительно регулирования условий на стадии науглероживания и плавления, чтобы попытаться повысить чистоту и выход металлического железа путем предотвращения повторного окисления металлического железа, обусловленного оксидирующим газом, например CO2 или Н2О, особенно на стадии науглероживания и плавления, следующей за стадией восстановления в твердом состоянии.

В результате было обнаружено, что, хотя восстановительная способность газовой среды вблизи формованного исходного материала поддерживается высокой восстановительным газом (главным образом оксидом углерода), получающимся при протекании восстановления в твердом состоянии в результате реакции между большим количеством углеродсодержащего восстановителя и оксидом железа, содержащимся в формованном исходном материале, но восстановленное таким образом железо, вероятно, будет повторно окисляться в конце стадии восстановления в твердом состоянии и на последующей стадии науглероживания и плавления, поскольку количество оксида углерода, образующегося на этих стадиях, уменьшается, тогда как на этих стадиях содержание воды или концентрация оксидирующего газа, например диоксида углерода, образующегося в качестве отработанного газа, получающегося в результате горения нагревательной горелки, становятся относительно высокими.

Поэтому задача изобретения заключается в создании способа, использование которого позволяет при получении металлического железа свести до минимума повторное окисление металлического железа в конце стадии восстановления в твердом состоянии и после нее, особенно на стадии науглероживания и плавления, чтобы тем самым эффективно получать гранулированное металлическое железо, имеющее высокий коэффициент металлизации и высокую степень чистоты при высоком выходе.

Другая задача изобретения заключается в создании способа, использование которого позволяет уменьшить эрозию или истирание огнеупорных материалов пода вследствие воздействия жидкого FeO, образующегося при получении металлического железа, что гарантирует продление срока службы огнеупорных материалов, в результате чего повышается эксплуатационная надежность оборудования и гарантируется длительное непрерывное производство.

Еще одна задача изобретения заключается в создании способа, использование которого позволяет таким образом загружать вспомогательный исходный материал на под, чтобы образовывался тонкий слой вспомогательного исходного материала, который является равномерным в направлении ширины пода.

В одном аспекте способ согласно изобретению характеризуется тем, что для того, чтобы получить гранулированное металлическое железо при восстановительной плавке формованного исходного материала, содержащего источник оксида железа (в дальнейшем в зависимости от ситуации он может называться “железной рудой или подобным материалом”), например железную руду, оксид железа или его частично восстановленный продукт, и углеродсодержащий восстановитель (в дальнейшем в зависимости от ситуации может называться “углеродистым материалом”), например кокс или уголь, регулируют соответствующим образом состояние печной атмосферы на последней стадии получения, в частности на стадии науглероживания и плавления, чтобы предотвратить повторное окисление восстановленного железа, в результате чего становится возможным получение гранулированного металлического железа, имеющего высокую степень чистоты, и чтобы снизить выработку FeO, обусловленную повторным окислением металлического железа, для уменьшения эрозии или истирания огнеупорных материалов пода. Ниже конкретные особенности настоящего изобретения будут описаны подробно со ссылками на чертежи, иллюстрирующие примеры изобретения.

На фиг.1-3 приведены схематичные виды, иллюстрирующие пример восстановительной плавильной печи с подвижным подом, разработанной заявителем для осуществления изобретения. Показанная печь представляет собой сводчатую конструкцию, имеющую вращающийся под. На фиг.1 схематично показана конструкция печи; на фиг.2 представлен разрез по линии А-А на фиг.1; и на фиг.3 схематично показан вид., иллюстрирующий печь в направлении вращения вращающегося пода. На этих чертежах ссылочной цифрой 1 обозначен вращающийся под, который выполнен с возможностью вращения с соответствующей скоростью посредством непоказанного привода, а ссылочной цифрой 2 обозначен кожух печи, закрывающий вращающийся под 1.

Восстановительная плавильная печь с подвижным подом, в которой можно использовать настоящее изобретение, не ограничена формой и конструкцией, показанными на фиг. с 1 по 3. Настоящее изобретение можно эффективно использовать в восстановительной плавильной печи с подвижным подом любой другой конструкции, например с прямоугольной колосниковой решеткой, при условии, что печь имеет подвижный под в качестве неотъемлемого элемента.

Кожух 2 печи снабжен большим количеством горелок 3 на поверхностях соответствующих стенок, и теплота сгорания, создаваемая этими горелками 3, и лучистая теплота передаются к формованному исходному материалу на вращающемся поду 1 для восстановления формованного исходного материала при нагревании. Показанный на чертеже кожух 2 печи, который является предпочтительным примером, имеет внутреннее пространство, разделенное на первую зону Z1, вторую зону Z2, третью зону Z3 и четвертую зону Z4 с тремя разделительными стенками K1, К2 и К3. На стороне кожуха 2 печи, находящейся выше по ходу процесса в направлении вращения вращающегося пода 1, расположено подающее средство 4 для подачи исходного материала и вспомогательного исходного материала, обращенное к вращающемуся поду 1, тогда как разгрузочное устройство 6 предусмотрено на стороне ниже всего по ходу процесса в направлении вращения. Следует отметить, что, поскольку под 1 является вращающимся, то можно сказать, что разгрузочное устройство 6 расположено на стороне, находящейся выше по ходу процесса относительно подающего средства 4, непосредственно перед ним.

При работе восстановительной плавильной печи куски формованного исходного материала, содержащего железную руду или подобный материал и углеродистый материал, подают из подающего средства 4 на вращающийся под 1, вращающийся со скоростью, заранее заданной из условия образования слоя, имеющего нужную толщину. Формованный исходный материал, загруженный на под 1, во время прохождения зоны Z1 подвергают воздействию теплоты сгорания, создаваемой горелками 3, и лучистой теплоты, в результате чего оксид железа в формованном исходном материале восстанавливается при нагревании, сохраняя твердое состояние с помощью углеродистого материала, содержащегося в формованном исходном материале, и оксида углерода, образующегося при сгорании углеродистого материала. Затем формованный исходный материал дополнительно восстанавливают нагреванием во второй зоне Z2 с получением восстановленного железа, которое восстанавливается, по существу, полностью. После этого полученное восстановленное железо науглероживают и расплавляют при дальнейшем нагревании в восстановительной атмосфере третьей зоны Z3, в результате чего восстановленное железо коалесцирует до гранулированного металлического железа с отделением от шлака, образующегося в качестве побочного продукта. Полученное таким образом гранулированное металлическое железо охлаждают, и оно затвердевает с помощью какого-либо охлаждающего средства С в четвертой зоне Z4, а затем выгружают посредством разгрузочного устройства 6, расположенного ниже по ходу процесса. Шлак, образовавшийся как побочный продукт, в это же время также извлекают вместе с металлическим железом. Металлическое железо и шлак подают в подходящее разделительное средство (сито или магнитный сепаратор) через воронку Н, чтобы отделить их друг от друга. В конечном счете можно получить металлическое железо, имеющее степень чистоты, примерно, 95% или выше, но предпочтительно, примерно, 98% или выше, при экстремально низком содержании шлака.

Хотя четвертая зона 24 на чертеже показана открытой для наружной атмосферы, на практике желательно, чтобы печь была, преимущественно, закрыта крышкой для уменьшения рассеяния теплоты и обеспечения возможности регулирования внутренней печной атмосферы соответствующим образом. Хотя внутреннее пространство печи показано разделенным на первую зону Z1, вторую зону Z2, третью зону Z3 и четвертую зону Z4 с тремя разделительными стенками K1, K2 и К3, настоящее изобретение не ограничено такой секционированной конструкцией, и конечно, можно осуществлять соответствующие модификации, исходя из размера печи, производительности, принципа действия и т.п. Однако в настоящем изобретении желательно, чтобы разделительная стенка была расположена по меньшей мере между областью восстановления в твердом состоянии, соответствующей первой половине стадии процесса восстановления нагревом, и областью науглероживания, плавления и коалесценции, соответствующей второй половине стадии, чтобы обеспечить возможность регулирования температуры и газовой среды в печи на локальной основе. Кроме того, в настоящем изобретении, желательно, чтобы область завершения восстановления в твердом состоянии располагалась по меньшей мере между областью восстановления в твердом состоянии, соответствующей первой половине восстановления нагревом, и областью науглероживания, плавления и коалесценции, соответствующей второй половине, и чтобы температура и газовая среда в печи регулировались на локальной основе.

Как понятно из фиг.3, первая зона Z1 является областью восстановления в твердом состоянии, вторая зона Z2 является областью завершения восстановления в твердом состоянии, а третья зона Zs является областью науглероживания, плавления и коалесценции. В области завершения восстановления в твердом состоянии восстановительную способность газовой среды в печи повышают таким способом, как добавление природного газа, коксового газа, метана и т.д., поддерживая внутри печи температуру, при которой формованный исходный материал остается в твердом состоянии. В результате дисперсия коэффициента восстановления формованных исходных материалов, обусловленная распределением размеров гранул формованных исходных материалов, неоднородностью состояния в печи и т.д., снижается, а коэффициент восстановления всех формованных исходных материалов возрастает. Науглероживание и плавление формованных исходных материалов в области науглероживания, плавления и коалесценции, которая находится дальше, являются устойчивыми.

Когда температура печной атмосферы на стадии восстановления (восстановления в твердом состоянии) процесса восстановительной плавки слишком высокая, а точнее, когда в определенный период процесса восстановления температура печной атмосферы становится выше температуры плавления шлакового компонента, а также компонентов пустой породы, содержащихся в исходном материале, в невосстановленном оксиде железа и т.п., такой шлаковый компонент, имеющий более низкую температуру плавления, плавится и реагирует с огнеупорными материалами, образующими подвижный под, вызывая эрозию или истирание огнеупорных материалов. Следовательно, нельзя сохранить гладкость пода. Кроме того, когда оксид железа нагревается сильнее, чем это необходимо для восстановления на стадии восстановления в твердом состоянии, FeO как оксид железа, содержащийся в исходном материале, плавится до начала восстановления и, следовательно, происходит так называемое “восстановление при плавлении” (явление, заключающееся в том, что оксид железа восстанавливается при плавлении; и это восстановление отличается от восстановления в твердом состоянии), при котором FeO быстро реагирует с углеродом (С), содержащимся в углеродистом материале. Хотя восстановление при плавлении также дает металлическое железо, но при восстановлении с плавлением образуется шлак, содержащий FeO, и имеющий более высокую текучесть, которая, в свою очередь, приводит к сильной эрозии или истиранию огнеупорных материалов пода. Следовательно, трудно гарантировать непрерывную выработку, которая требуется при практическом использовании печи.

Хотя такое явление зависит от вида железной руды и углеродистого материала, образующего формованный исходный материал, или от состава шлакообразующего компонента, содержащегося в связующем веществе или в подобном материале, обнаружено, что, когда температура печной атмосферы при восстановлении в твердом состоянии выше примерно 1400°С, шлак с низкой температурой плавления, как описано выше, просачивается, вызывая эрозию или истирание огнеупорных материалов пода, и что, когда температура печной атмосферы выше 1500°С, нежелательное восстановление при плавлении происходит независимо от вида или марки железной руды или исходного материала, в результате чего огнеупорные материалы пода претерпевают сильную эрозию или истирание.

На фиг.4 графически показаны условия протекания реакций в случае, когда формованный исходный материал (в виде окатышей, имеющих диаметр от 16 до 19 мм), содержащий железную руду в качестве источника оксида железа и уголь в качестве углеродсодержащего восстановителя, был загружен в печь, управление которой осуществлялось с целью поддержания температуры печной атмосферы на уровне примерно 1300°С, на графике этот уровень представлен прямой линией ¬, и подвергался восстановлению в твердом состоянии до тех пор, пока коэффициент восстановления (расход кислорода, удаленного из оксида железа, содержащегося в формованном исходном материале) не достигал 100%, и после этого полученное восстановленное железо загружали в плавильную зону, где поддерживалась температура печной атмосферы примерно 1425°С (представленная на графике прямой линией ) в момент времени, обозначенный прямой линией ®. Кроме того, на фиг.4 показаны температура внутри формованного исходного материала, непрерывно измерявшаяся термопарой, предварительно введенной в формованный исходный материал, температура газовой среды в печи и соответствующие изменения во времени концентраций диоксида углерода и оксида углерода, образующихся в процессе восстановления.

Как видно из фиг.4, гранулированное металлическое железо 18 можно эффективно и стабильно получать, если принцип двухступенчатого нагрева реализовать так, чтобы восстановление происходило до тех пор, пока коэффициент восстановления (коэффициент удаления кислорода) не достигнет 80% (значение указано точкой А на фиг.4) или большего значения, предпочтительно 95% (значение указано точкой В на фиг.4) или еще большего значения, при этом формованный исходный материал остается в печи в твердом состоянии без возникновения частичного плавления шлакового компонента, содержащегося в формованном исходном материале. Более конкретно, принцип двухступенчатого нагрева осуществляют так, чтобы обеспечивалась возможность восстановления в твердом состоянии при поддержании температуры внутри печи в пределах от 1200 до 1500°С, более предпочтительно - от 1200 до 1400°С, а затем повышение температуры внутри печи до значений от 1350 до 1500°С для восстановления части оксида железа, оставшейся невосстановленной, и для науглероживания, плавления и коалесценции полученного металлического железа.

При оценке изменений во времени температуры печной атмосферы, непрерывно измеряемой и показанной на фиг.4, до начала эксперимента было обнаружено падение температуры в пределах от 80 до 100°С относительно установленной внутренней температуры, которая задавалась на уровне 1300°С, когда формованный исходный материал загружался в печь, но затем внутренняя температура постепенно поднималась и в конце стадии восстановления в твердом состоянии достигала первоначально заданного значения температуры. Поскольку падение температуры в начале эксперимента было обусловлено характеристиками печи, такое падение температуры на начальной стадии можно уменьшить, если видоизменить нагревательное средство печи.

Что касается времени, представленного на фиг.4 на горизонтальной оси, то восстановление в твердом состоянии, плавление и коалесценция оксида железа обычно завершаются на временном интервале примерно от 10 до 13 мин, хотя этот временной интервал немного сдвигается в зависимости от состава железной руды и углеродистого материала, образующих формованный исходный материал, и других аналогичных характеристик.

Если восстановление в твердом состоянии формованного исходного материала происходит с поддержанием коэффициента восстановления ниже 80%, то при последующем плавлении нагревом возникает просачивание шлака с низкой температурой плавления из формованного исходного материала, вызывающее, как описано выше, эрозию или истирание огнеупорных материалов. В противоположность этому, если в конце стадии восстановления в твердом состоянии и во время последующей переработки, т.е. при науглероживании, плавлении и коалесценции, коэффициент восстановления поддерживать на уровне 80% или выше, предпочтительно на уровне 95% или выше, восстановление части FeO, оставшейся невосстановленной в формованном исходном материале, происходит внутри формованного исходного материала, и, следовательно, просачивание шлака можно уменьшить и тем самым гарантировать стабильную непрерывную выработку без сильной эрозии или истирания огнеупорных материалов.

Соответствующая внутренняя температура печи, при которой можно гарантировать более высокий коэффициент восстановления без просачивания шлака с низкой температурой плавления на первой стадии, т.е. стадии восстановления в твердом состоянии, показанной на фиг.4, находится в пределах от 1200 до 1500°С, предпочтительно - от 1200 до 1400°С. Если внутренняя температура печи ниже 1200°С, восстановление в твердом состоянии протекает медленно, и, следовательно, необходимо, чтобы формованный исходный материал оставался в печи в течение большего промежутка времени, что приводит к более низкой производительности. С другой стороны, если внутренняя температура составляет 1400°С или выше, особенно выше 1500°С, то, как описано выше, просачивание шлака с низкой температурой плавления во время процесса восстановления происходит независимо от вида или марки железной руды или аналогичного компонента в исходном материале, вызывая эрозию или истирание огнеупорных материалов и тем самым затрудняя осуществление непрерывной выработки. Хотя может быть случай, когда при некотором составе или пропорции железной руды, используемой в качестве исходного материала, явление просачивания не возникает в температурном диапазоне от 1400 до 1500°С, повторяемость и вероятность такого случая являются низкими. Поэтому подходящая температура при восстановлении в твердой фазе находится в пределах от 1200 до 1500°С, предпочтительно - от 1200 до 1400°С. Конечно на практике можно установить внутреннюю температуру печи на уровне 1200°С или ниже в начале стадии восстановления в твердом состоянии, а затем повысить ее до значения в пределах от 1200 до 1500°С на последней половине стадии восстановления в твердом состоянии, чтобы вызвать протекание восстановления в твердом состоянии.

Формованный исходный материал, доведенный до нужной степени восстановления в твердом состоянии в области восстановления в твердом состоянии, передают в область плавления, где внутренняя температура печи повышена до 1425°С. В области плавления внутренняя температура формованного исходного материала возрастает до тех пор, пока временно не падает возле точки С, а затем снова повышается, достигая значения 1425°С, которое является заданным значением температуры. По-видимому, падение температуры возле точки С вызвано отбором теплоты скрытой теплотой, необходимой для плавления восстановленного железа, и, следовательно, точка С может быть отнесена к начальной точке плавления. Начальная точка плавления в значительной степени определяется количеством остаточного углерода в частицах восстановленного железа. В начальной точке плавления температура плавления таких частиц восстановленного железа снижается вследствие науглероживания таким остаточным углеродом и газом СО, и поэтому восстановленное железо плавится быстро. Для гарантии быстрого плавления необходимо, чтобы достаточное для науглероживания количество углерода оставалось в частицах восстановленного железа после завершения восстановления в твердом состоянии. Количество остаточного углерода определяется соотношением содержания железной руды или аналогичного материала и углеродистого материала, примешанного при образовании формованного исходного материала. В соответствии с экспериментами, проведенными заявителем настоящего изобретения, было установлено, что восстановленное железо можно ускоренно науглероживать, чтобы снизить температуру плавления и вызвать быстрое плавление в температурном диапазоне от 1300 до 1500°С, если углеродистый материал был первоначально примешан в таком количестве, что количество остаточного углерода (т.е. количество избыточного углерода) в восстановленном в твердом состоянии продукте составляет не меньше 1,5%, когда окончательный коэффициент восстановления на стадии восстановления в твердом состоянии достигает по существу 100%, или иначе, когда коэффициент металлизации достигает 100%. Следует отметить, что, если количество остаточного углерода в восстановленном железе меньше 1,5%, то температура плавления восстановленного железа не будет достаточно низкой вследствие недостаточного количества углерода для науглероживания, и следовательно, для плавления нагревом температуру необходимо поднять до 1500°С или выше.

Чистое железо, которое совсем не науглерожено, имеет температуру плавления 1537°С. Поэтому восстановленное железо может плавиться, когда нагреется до температуры выше температуры плавления. Однако желательно, чтобы рабочая температура практической печи была насколько возможно ниже, чтобы ослабить тепловую нагрузку на огнеупорные материалы пода. С учетом температуры плавления шлака, образующегося в качестве побочного продукта, желательно задавать рабочую температуру, примерно, 1500°С или ниже. Точнее, желательно регулировать рабочие условия так, чтобы температура на стадии плавления, показанной на фиг.4, могла быть выше в пределах от 50 до 200°С относительно начальной точки плавления. Это необходимо потому, что на стадии науглероживания и плавления желательно задавать более высокую температуру, чем на стадии восстановления в твердом состоянии, в пределах, примерно, от 50 до 200°С, более предпочтительно - в пределах, примерно, от 50 до 150°С, и при этом науглероживание и плавление протекают более плавно и более эффективно.

Кроме того, в настоящем изобретении желательно регулировать условия получения железа таким образом, чтобы содержание углерода в полученном законченном металлическом железе могло предположительно составлять от 1,5 до 4,5%, более предпочтительно - от 2,0 до 4,0%. Такое содержание углерода в значительной степени определяется количеством углеродистого материала, примешанного при приготовлении формованного исходного материала, и регулированием печной атмосферы на стадии восстановления в твердом состоянии. В частности, нижний предел содержания углерода определяется количеством остаточного углерода в восстановленном железе в конце стадии восстановления в твердом состоянии и в продолжение последующего временного интервала (т.е. степенью науглероживания). Однако содержание углерода в полученном законченном металлическом железе может возрастать до более высокого значения, чем нижний предел вышеуказанного диапазона, если коэффициент восстановления на последней стадии восстановления в твердом состоянии достигает по существу 100%, хотя в это же самое время гарантируется содержание остаточного углерода в количестве 1,5%, указанном выше. Кроме того, обнаружено, что содержание углерода в полученном законченном металлическом железе может возрастать до максимального значения, т.е. до 4,8%, если количество остаточного углерода в восстановленном железе составляет 4,0% или больше по завершении стадии восстановления в твердом состоянии, и при этом обеспечивается возможность осуществления науглероживания, плавления и коалесценции на последующей стадии плавки. Однако для гарантии стабильного непрерывного хода процесса и более высокого качества металлического железа предпочтительно, чтобы количество остаточного углерода находилось в пределах от 1,5 до 4,5%.

Что касается газовой среды, то большое количество СО образуется при реакции между оксидом железа и углеродистым материалом, содержащимся в формованном исходном материале, и, следовательно, газовая среда вблизи формованного исходного материала сохраняется высоковосстановительной вследствие эффекта самоэкранирования. Однако такого эффекта самоэкранирования нельзя ожидать в конце стадии восстановления в твердом состоянии и на последующей стадии науглероживания и плавления, поскольку количество газа СО на этих стадиях резко уменьшается.

На фиг.5 показаны результаты определения зависимостей между коэффициентом металлизации продукта, восстановленного в твердом состоянии, количеством остаточного FeO и количеством остаточного углерода. Как показано, количество остаточного FeO уменьшается по мере протекания восстановления в твердом состоянии, т.е. при повышении коэффициента металлизации. Как показано на фиг.4, восстановление формованного исходного материала происходило в твердом состоянии в печи, температура в которой поддерживалась в пределах от 1200 до 1500°С, вплоть до прямой линии ¬ на фиг.5, а впоследствии науглероживание, плавление и коалесценция полученного восстановленного железа протекали в области плавления, в которой атмосфера была высоковосстановительной, а температура поддерживалась путем регулирования в пределах от 1350 до 1500°С. Зависимости между коэффициентом металлизации, количеством остаточного FeO и количеством остаточного углерода на последней стадии изменяются в соответствии с кривыми, находящимися справа от прямой линии ¬ на фиг.5.

Кривые (1) и (2) на фиг.5 отражают взаимосвязь между коэффициентом металлизации и количеством остаточного углерода. Точнее, кривая (1) относится к случаю, когда количество остаточного углерода предположительно составляет 1,5%, и в этот момент времени металлизация достигает 100%, тогда как кривая (2) относится к случаю, когда количество остаточного углерода предположительно составляет 3,0%, и в этот момент времени металлизация достигает 100%. При практическом применении настоящего изобретения количество углеродистого материала, примешиваемого при приготовлении формованного исходного материала, желательно задавать таким образом, чтобы количество остаточного углерода соответствовало кривой, проходящей выше кривой (1).

Следует отметить, что количество остаточного углерода в момент времени, когда коэффициент металлизации достигает 100%, немного флуктуирует из-за флуктуации восстановительной способности газовой среды в печи, даже если постоянное количество углеродистого материала примешивать при приготовлении формованного исходного материала. Поэтому рекомендуется каждый раз при приготовлении формованного исходного материала выбирать количество примешиваемого углеродистого материала в соответствии с восстановительной способностью газовой среды при работе печи. В любом случае количество примешиваемого углеродистого материала необходимо выбирать так, чтобы конечное количество остаточного углерода предположительно составляло 1,5% или больше, когда коэффициент металлизации достигает 100%.

На фиг.6 показаны результаты определения зависимости между конечным количеством остаточного углерода при 100% металлизации и содержанием С в полученном металлическом железе. Как показано на фиг.6, когда количество остаточного углерода находится в пределах от 1,5 до 5,0%, содержание С в полученном металлическом железе гарантируется в пределах от 1,0 до 4,5%, а когда количество остаточного углерода находится в пределах от 2,0 до 4,0%, содержание С в полученном металлическом железе гарантируется в пределах от 1,0 до 4,5%.

В приведенном выше описании два признака, т.е. коэффициент металлизации и коэффициент восстановления, использованы для характеристики восстановленного состояния FeO. Эти признаки имеют соответствующие определения, указанные ниже, а зависимость между ними может быть представлена, например, графиком, показанным на фиг.7. Поскольку связь между двумя параметрами зависит от вида или марки железной руды, используемой в качестве источника оксида железа, на фиг.7 показана зависимость между коэффициентом металлизации и коэффициентом восстановления для случая, когда в качестве источника железа использован магнетит (Fе3O4). Коэффициент металлизации равен умноженному на 100% результату деления количества полученного в результате металлического железа на сумму количества полученного в результате металлического железа и количества железа, содержавшегося в железной руде. Коэффициент восстановления равен умноженному на. 100% результату деления количества кислорода, удаленного в процессе восстановления, на количество кислорода в оксиде железа, содержавшегося в формованном исходном материале.

Как описано выше, при практическом применении настоящего изобретения используют восстановительную плавильную печь, в которой нагревание формованного исходного материала осуществляется горелкой. Как также описано со ссылкой на фиг.4, вследствие большого количества газа СО и небольшого количества СО2, получающихся от реакции между источником оксида железа и углеродистым материалом, содержащимся в формованном исходном материале, загруженном в печь, газовая среда вблизи формованного исходного материала сохраняется в значительной степени восстановительной за счет эффекта экранирования газа СО, выделяющегося из формованного исходного материала при восстановлении в твердом состоянии.

Однако такой эффект самоэкранирования ослабляется вследствие быстрого уменьшения количества газа СО, образующегося в промежутке времени от середины до конца стадии восстановления в твердом состоянии, и поэтому на печную атмосферу начинает оказывать влияние отработанный газ (оксидирующий газ, включающий СО2 , Н2О и т.п.), образующийся при горении горелки. В результате металлическое железо, которое непрерывно восстанавливается, становится восприимчивым к повторному окислению. На стадии, следующей за завершением восстановления в твердом состоянии, плавление и коалесценция мелких зерен восстановленного железа осуществляются вследствие снижения температуры плавления восстановленного железа, вызванного науглероживанием остаточным углеродом, содержащимся в формованном исходном материале. На этой стадии эффект самоэкранирования также является слабым, и поэтому восстановленное железо восприимчиво к повторному окислению.

Поэтому важно соответствующим образом регулировать состав газовой среды в области науглероживания и плавления, чтобы уменьшить такое повторное окисление при обеспечении возможности эффективного протекания науглероживания, плавления и коалесценции после восстановления в твердом состоянии.

Кроме того, было проведено исследование, направленное на определение атмосферных условий в печи, которые обеспечивают возможность эффективного протекания науглероживания и плавления при предотвращении повторного окисления восстановленного железа на стадии науглероживания и плавления, следующей за восстановлением в твердом состоянии.

Со ссылкой на фиг.8 ниже описаны результаты исследования. В эксперименте этого исследования использовалась камерная электропечь, а в качестве агента, регулирующего атмосферу на стадии науглероживания и плавления, использовался порошкообразный или гранулированный углеродистый материал, и при этом на стадии науглероживания и плавления поддерживалась высоковосстановительная атмосфера путем распределения углеродистого материала на поду с целью образования слоя соответствующей толщины.

Точнее, гранулированный уголь различных видов, имеющий гранулы различных размеров, использовавшийся в качестве агента, регулирующего атмосферу, распределяли на алюминиевом лотке до образования слоя толщиной примерно 3 мм, и от 50 до 60 кусков формованного исходного материала диаметром примерно 19 мм размещали в ряд на слое, при этом один из этих кусков был снабжен термопарой. Лоток, содержащий формованный исходный материал, загружали в камерную электропечь для измерения температуры формованного исходного материала при нагревании и определения состава образующегося газа с целью анализа вероятности повторного окисления получающегося металлического железа. Температуру электропечи задавали таким образом, чтобы она достигала примерно 1450°С и выше, тогда как исходный состав газовой среды был следующим: содержание СO2 составляло 20%, а содержание N2 составляло 80%.

На фиг.8 показаны результаты измерения во времени температуры формованного исходного материала, измеренной посредством термопары, и определения состава газовой среды по мере постепенного повышения температуры в печи. На фиг.8 по горизонтальной оси отложены значения температуры, а по вертикальной оси отложены безразмерные значения восстановительной способности газовой среды [СО/(СО+СО2)]. На этом чертеже приведены результаты четырех экспериментов. Более конкретно, кривая (3) отражает результаты, полученные в случае, когда не использовался ни один агент, регулирующий атмосферу; кривая (4) отражает результаты, полученные в случае, когда крупнозернистый уголь со средним диаметром частиц не меньше 3,0 мм использовался в качестве агента, регулирующего атмосферу; а кривые (1) и (2) отражают соответственно результаты, полученные в случаях, когда использовались мелкие угольные порошки А и В с частицами диаметром до 2,0 мм или меньше. Кроме того, на фиг.8 показаны кривая равновесия FeO-Fe и кривая равновесия Fе3O4-Fе в качестве мер вероятности повторного окисления. Обведенные на фиг.8 окружностями области отражают моменты времени, в которые в каждом эксперименте начинаются науглероживание и плавление вслед за по существу завершением восстановления в твердой фазе. Согласно настоящему изобретению наиболее важно регулировать газовую среду в эти моменты времени.

Как видно на фиг.8, в случае, представленном кривой (3), когда не использовался агент, регулирующий атмосферу, область (С), в которой начинаются науглероживание, плавление и коалесценция, находится значительно ниже кривой равновесия FeO-Fe. Это означает, что восстановленное железо полностью расплавлено с частичным восстановлением при плавлении. Хотя даже в этом случае получается металлическое железо, происходящее восстановление при плавлении не только вызывает просачивание расплавленного шлака из формованного исходного материала, но также приводит к образованию жидкого FeO, что, в свою очередь, вызывает сильную эрозию или истирание огнеупорных материалов, в результате чего, как описано выше, возникают трудности при получении продукции.

В противоположность этому в случаях, представленных кривыми (1) и (2), когда использовались угольные порошки, имеющие мелкие частицы, восстановительная способность газовой среды была заметно лучше, а область (А), в которой начинаются науглероживание, плавление и коалесценция восстановленного железа, находится выше кривой равновесия FeO-Fe и удерживается в зоне, в которой FeO не образуется. В случае, представленном кривой (3), когда использовался крупнозернистый уголь, область (В), в которой начинаются науглероживание, плавление и коалесценция, расположена несколько ниже кривой равновесия FeO-Fe. Это означает, что в этой области может происходить слабое повторное окисление. Однако анализ компонентов полученного металлического железа показал, что повторное окисление почти не происходит.

Поэтому можно утверждать, что науглероживание, плавление и коалесценция восстановленного железа, полученного в результате восстановления в твердом состоянии, могут плавно протекать без повторного окисления, в результате чего обеспечивается возможность эффективного получения металлического железа, имеющего высокую степень чистоты, если газовую среду регулировать таким образом, чтобы восстановительная способность была не ниже 0,5, предпочтительно - не ниже 0,6, но более предпочтительно - не ниже 0,7, а наиболее предпочтительно, чтобы ее значение находилось выше кривой равновесия FeO-Fe, по меньшей мере в начале стадии науглероживания, плавления и коалесценции. Следует отметить, что, хотя существует опасность значительного повторного окисления при восстановительной способности, находящейся в пределах от 0,5 до 0,7, но при анализе экспериментальных данных, полученных в процессе проведения эксперимента с целью определения восстановительной способности газовой среды, было установлено, что повторное окисление не происходит в газовой среде, имеющей восстановительную способность от 0,5 до 0,7, фактически измеренную, поскольку в действительности газовая среда внутри и вблизи формованного исходного материала сохраняется высоковосстановительной, благодаря присутствию остаточного углерода в формованном исходном материале и в агенте, регулирующем атмосферу, и также вследствие того, что оксидирующие газы, такие, как СO2 и Н2О, поступающие к формованному исходному материалу из газовой среды над подом, сразу восстанавливаются агентом, регулирующим атмосферу, из углеродистого материала. Когда восстановительная способность опускается ниже 0,5, металлическое железо, вероятно, повторно окисляется, как показано на фиг.27, которая будет пояснена позднее, при этом науглероживание протекает с трудом и следовательно, коалесценция металлического железа в гранулы протекает с трудом, в результате чего получаются подобные оболочке гранулы железа, частично включающие шлак, охваченный железом. Поскольку такой продукт железа имеет невысокую степень чистоты и плохое качество формы, задача настоящего изобретения не решается.

Хотя восстановительная способность газовой среды быстро снижается после завершения науглероживания, плавления и коалесценции восстановленного железа, жидкое и объединенное металлическое железо, преимущественно, совершенно отделено от шлака, образующегося в качестве побочного продукта одновременно с реальной продукцией, и поэтому на него мало влияет такое падение восстановительной способности газовой среды. Когда такое жидкое металлическое железо затвердевает при охлаждении, можно получить гранулированное металлическое железо высокого качества.

Из приведенного выше описания ясно, что угольный порошок, используемый в качестве агента, регулирующего атмосферу, предпочтительно, имеет частицы с диаметром вплоть до 3 мм или меньше, более предпочтительно - вплоть до 2 мм или меньше, поскольку такой мелкий порошок может более надежно тормозить повторное окисление на стадии науглероживания, плавления и коалесценции. С учетом производительности и эксплуатационных качеств печи при практической работе наиболее предпочтительные пределы диаметра частиц такого угольного порошка находятся между 0,3 и 1,5 мм. Хотя на толщину слоя угольного порошка, распределенного по поду, не накладываются особые ограничения, но предпочтительной является толщина, примерно, 2 мм или больше, а более предпочтительной - 3 мм или больше, поскольку абсолютного количества угля в качестве агента, регулирующего атмосферу, становится недостаточно, если слой угольного порошка слишком тонкий. Хотя на верхний предел толщины слоя частиц не накладываются особые ограничения, но с практической точки зрения предпочтителен верхний предел толщины слоя, составляющий, примерно, 7 мм или меньше, более предпочтительно, примерно, 6 мм или меньше, поскольку регулирующее действие агента, регулирующего атмосферу, как и следовало ожидать, претерпевает насыщение и, следовательно, излишняя толщина слоя приводит к непроизводительным затратам. Вместо угля в качестве агента, регулирующего атмосферу, можно использовать любой источник СО, например, кокс или древесный уголь. Такие источники СО можно использовать как самостоятельно, так и в смеси.

В качестве агента, регулирующего атмосферу, можно использовать горючий газ, например природный газ, коксовый газ, метан и т.п. В этом случае восстановительную способность можно регулировать путем введения газа в непосредственной близости к формованному неходкому материалу в конце стадии, восстановления, в твердом состоянии до стадии науглероживания, плавления и коалесценции.

Агент, регулирующий атмосферу, можно распределять по поду до загрузки в печь формованного исходного материала. В этом случае агент, регулирующий атмосферу, также служит для защиты огнеупорных материалов пода от жидкого шлака, который может просачиваться вследствие флуктуации рабочих условий в процессе восстановительной плавки. Конечно, также полезно, когда в отличие от указанного выше агент, регулирующий атмосферу, загружают на под непосредственно перед началом науглероживания и плавления формованного исходного материала, поскольку можно ожидать, что агент, регулирующий атмосферу, окажет такое защитное действие на стадии науглероживания, плавления и коалесценции после завершения восстановления в твердом состоянии.

Кроме того, газ, который образует восстановительный газ, или сам восстановительный газ, например природный газ, коксовый газ и метан, также можно использовать в качестве агента, регулирующего атмосферу. В этом случае желательно предусмотреть средство для подачи газа к разделительной стенке и для подачи газа от конца разделительной стенки. Таким образом средство для подачи газа можно легко защитить от воздействия высокотемпературной атмосферы в печи, а восстановительный газ можно с уверенностью подавать возле пода.

На способ загрузки агента, регулирующего атмосферу, особые ограничения не накладываются. Однако при использовании загрузки по трубопроводу может быть затруднена непрерывная подача вспомогательных исходных материалов на под с образованием слоя равномерной толщины.

Поэтому в настоящем изобретении рекомендуется так усовершенствовать подающее устройство для загрузки вспомогательных исходных материалов, например агента, регулирующего атмосферу, на под, чтобы можно было подавать вспомогательные исходные материалы с использованием вертикального трубопровода, соединенного с верхней частью печи. Является предпочтительным выполнение подающего устройства с обеспечением возможности падения вспомогательных исходных материалов по трубопроводу на под печи под действием силы тяжести. Использование такого трубопровода позволяет образовать на поду тонкий слой агента, регулирующего атмосферу, имеющий равномерную толщину в направлении ширины пода, в результате чего исключается проблема, связанная с неравномерной загрузкой вспомогательных исходных материалов в направлении ширины пода. Поэтому равномерно загруженный агент, регулирующий атмосферу, может эффективно предотвратить повторное окисление.

Однако с целью исключения неблагоприятного влияния на равномерную толщину подачи материалов на под (возмущения в канале падения материалов) потока газовой среды в печи, расстояние между подом и выпускным отверстием трубопровода должно быть, предпочтительно, 300 мм или меньше, более предпочтительно - 200 мм или меньше. Если выпускное отверстие трубопровода расположено слишком близко к поду, скорость потока газовой среды в этой части становится слишком высокой, и она может привести к рассеянию вспомогательных исходных материалов. Поэтому для снижения скорости потока газовой среды в лучшем случае до скорости, соответствующей скорости выхода материалов, рекомендуется выбирать достаточное расстояние между подом и выпускным отверстием трубопровода.

Подача агента, регулирующего атмосферу, как вспомогательного исходного материала с использованием одного предпочтительного варианта осуществления подающего устройства согласно настоящему изобретению описана ниже со ссылками на фиг. с 9 по 14, схематично иллюстрирующими вариант осуществления способа. На фиг.9 приведен схематичный вид, на котором показана порция агента, регулирующего атмосферу, загружаемого в печь с подвижным подом.

Подающее устройство 10 содержит загрузочный бункер 11 и загрузочный трубопровод 12, по которому агент, регулирующий атмосферу, подается из загрузочного бункера 11 в питатель 13, выполняющий функцию средства для регулирования подачи. На конструкцию подающего устройства 10 не накладываются особые ограничения. Хотя питатель 13 на фиг.9 показан в виде вибрационного питателя, выполненного с возможностью регулирования подачи агента, регулирующего атмосферу, путем изменения амплитуды вибраций, на такой вибрационный питатель не накладываются особые ограничения, и можно использовать, например, барабанный питатель.

Подающий трубопровод 14 в качестве средства для подачи агента, регулирующего атмосферу, из подающего устройства 10 на под 1 расположен вертикально и подключен между питателем 13, впускным отверстием 14а и отверстием в потолочной части печи. Когда агент, регулирующий атмосферу, падающий по трубопроводу 14, соприкасается с внутренней стенкой трубопровода 14, агент, регулирующий атмосферу, может налипнуть при контактировании с внутренней стенкой, и это, следовательно, может привести к неравномерной подаче на под агента, регулирующего атмосферу. По этой причине трубопровод 14 необходимо устанавливать вертикально, соединяя с потолочной частью печи, чтобы агент, регулирующий атмосферу, равномерно подавался на под.

Для равномерного распределения агента, регулирующего атмосферу, в направлении ширины пода (в направлении, перпендикулярном к направлению перемещения пода) ширина трубопровода 14, предпочтительно, равна ширине пода. В качестве варианта можно использовать несколько трубопроводов, каждый из которых имеет некоторую ширину, а суммарная ширина трубопроводов равна ширине пода. В этом случае каждый трубопровод может иметь независимую конструкцию, которая может отдельно устанавливаться с возможностью удаления, или трубопровод 14 может быть разделен разделительными элементами 15, предусмотренными в нем, чтобы агент, регулирующий атмосферу, мог опускаться по каждому отдельному трубопроводу. Хотя на фиг.10 показаны три разделительные панели 15, число разделительных панелей 15 особенно не ограничено и может задаваться в зависимости от ширины каждого трубопровода.

Агент, регулирующий атмосферу, подаваемый в загрузочный бункер 11, при необходимости смешивается в другими добавками, а затем подается в вибрационный питатель 13 по загрузочному трубопроводу 12. Вибрационный питатель 13 подает агент, регулирующий атмосферу, через выпускное отверстие 14а и подающий трубопровод 14, одновременно регулируя скорость подачи. Предпочтительно, в этом случае отдельные трубопроводы 14 имеют соответствующие впускные отверстия 14а, при этом каждый снабжен вибрационным питателем 13 для регулирования подачи агента, регулирующего атмосферу. В частности, в печи с вращающимся подом путем настройки каждого вибрационного питателя 13 на переменную подачу агента, регулирующего атмосферу, в направлении ширины пода можно образовать непрерывный слой агента, регулирующего атмосферу, имеющий равномерную толщину.

Кроме того, если трубопровод 14 разделен на несколько отделений в направлении ширины пода, то можно предотвратить распространение потока газа в печи, который по ширине пода проходит вверх в трубопровод 14. Поскольку опускающийся агент, регулирующий атмосферу, обладает силой инерции, то его прохождение не нарушается таким потоком газа, поднимающимся в трубопровод 14. Поэтому агент, регулирующий атмосферу, опускается, преимущественно, по всей ширине канала, отведенного для опускания под действием силы тяжести, без отклонения к одной стороне трубопровода, и, следовательно, получающийся в результате слой агента, регулирующего атмосферу, является непрерывным и не отклоняется к одной стороне по направлению ширины пода.

Выполненное таким образом подающее устройство обеспечивает возможность образования непрерывного слоя агента, регулирующего атмосферу, имеющего равномерную толщину на поду, без необходимости использования выравнивателя гранул или разглаживающего устройства.

Желательно, чтобы инертный газ, например азот, подавался из верхней части трубопровода, чтобы ослабить поток газовой среды, поднимающийся в трубопровод 14. Направленный вниз поток такого инертного таза, подаваемого в трубопровод, может ослабить поток газовой среды, поднимающийся изнутри печи, наряду со снижением помехи каналу опускания агента, регулирующего атмосферу, в результате чего гарантируется более эффективное образование слоя агента, регулирующего атмосферу, имеющего равномерную толщину.

Хотя на положение места, к которому подается инертный газ, не накладываются особые ограничения, с учетом необходимости подавления поднимающегося потока газовой среды в трубопровод 14 предпочтительно предусмотреть по меньшей мере одно впускное отверстие 16 для газа, ориентированное, как показано на фиг.11, внутрь трубопровода 14. В этом случае для обеспечения ввода инертного газа желательно, чтобы направляющая концевая часть впускного отверстия 16 для газа была ориентирована по направлению к поду (вертикально вниз).

При условии, что инертный газ подается в количестве, необходимом для подавления потока газовой среды, поднимающегося в трубопровод 14, на количество подаваемого инертного газа не накладываются особые ограничения. Количество подаваемого инертного газа можно соответствующим образом регулировать, например, снабдив впускное отверстие 16 для газа регулятором потока (непоказанным).

Кроме того, на наружной стенке трубопровода 14 желательно предусмотреть охлаждающее средство для предотвращения прилипания к внутренней стенке трубопровода 14 вспомогательного исходного материала, например агента, регулирующего атмосферу, который опускается внутри трубопровода 14. На место расположения охлаждающего средства не накладываются особые ограничения, например, трубопровод может быть полностью или частично оснащен охлаждающими средствами. Однако желательно на нижней части трубопровода предусмотреть, как показано на фиг.12, охлаждающую рубашку 17, поскольку такое устройство позволяет более эффективно предотвратить прилипание агента, регулирующего атмосферу, к части внутренней стенки, расположенной вблизи потолка печи.

Прилипание или осаждение вспомогательных исходных материалов, например агента, регулирующего атмосферу, можно более эффективно предотвратить путем покрытия внутренней стенки трубопровода антиадгезивом, который может предотвратить прилипание или осаждение таких вспомогательных исходных материалов. Например, как показано на фиг.13, можно образовать слой 18 антиадгезива на основе фторопласта. На местоположение и толщину слоя антиадгезива не накладываются особые ограничения. Хотя внутренняя стенка трубопровода может быть полностью или частично покрыта таким слоем антиадгезива, слой антиадгезива желательно образовывать на нижней части трубопровода, которая будет нагреваться до более высокой температуры.

Подающее устройство, имеющее упомянутые выше особенности согласно настоящему изобретению, можно использовать для загрузки других вспомогательных материалов, например добавки, регулирующей температуру плавления, описанной ниже, и оксидного материала, состоящего, главным образом, из оксида алюминия, для образования первичного защитного слоя, а также в качестве агента, регулирующего атмосферу. Форма такого вспомогательного материала не ограничена порошком. Вспомогательный исходный материал может быть в виде гранул небольшого размера или измельченным, с частицами большего размера, чем в порошке. Кроме того, подающее устройство согласно настоящему изобретению может быть использовано для загрузки исходного материала (например, порошкообразного исходного материала).

Один отличительный признак изобретения заключается в том, что восстановительная способность газовой среды особенно возрастает на стадии науглероживания и плавления, в результате чего предотвращается повторное окисление восстановленного железа и обеспечивается возможность более эффективного протекания науглероживания и плавления. Чтобы ряд процессов, от восстановления в твердом состоянии до завершения науглероживания, плавления и коалесценции, протекал эффективно, желательно на каждой стадии соответствующим образом регулировать температуру и газовую среду.

В частности, температуру на стадии восстановления в твердом состоянии предпочтительно поддерживать в пределах от 1200 до 1400°С, чтобы исключить образование жидкого FeO в случае восстановления при плавлении, тогда как температуру на стадии науглероживания, плавления и коалесценции желательно поддерживать в пределах от 1300 до 1500°С. Более предпочтительно регулировать температуру на стадии восстановления в твердом состоянии таким образом, чтобы она была ниже температуры на стадии науглероживания, плавления и коалесценции в пределах от 50 до 200°С.

Что касается регулирования газовой среды на стадии восстановления в твердом состоянии, то оно не требуется, поскольку газовая среда поддерживается высоковосстановительной за счет большого количества газа СО, образующегося при сгорании углеродистого материала, содержащегося на этой стадии в формованном исходном материале. Однако на стадии науглероживания, плавления и коалесценции и после нее соответствующее регулирование газовой среды в печи является определяющим, поскольку количество газа СО, образующегося из формованного исходного материала, в значительной степени уменьшается, и возникает вероятность повторного окисления оксидирующим газом, образующимся при горении горелок.

Температуру и состав газовой среды необходимо регулировать в соответствии с каждой протекающей стадией процесса восстановительной плавки, при этом желательно, чтобы восстановительная плавильная печь имела конструкцию, разделенную на два или больше отделений с разделительными стенками, установленными в направлении перемещения пода, как описано выше со ссылками на фиг.1-3. Отделение на стороне выше по ходу процесса и отделение на стороне ниже по ходу процесса используют соответственно в качестве отделения восстановления в твердом состоянии и отделения науглероживания, плавления и коалесценции, чтобы обеспечить возможность регулирования температуры и состава газовой среды в каждом отделении независимо от другого отделения. Хотя на фиг.3 показана для примера печь, разделенная с целью обеспечения возможно более точного регулирования температуры и состава на четыре отделения тремя разделительными стенками, при желании можно изменять число отделений в зависимости от размеров или конструкции оборудования, используемого для восстановительной плавки.

Металлическое железо, полученное способом, описанным выше, преимущественно, не имеет никакого шлакового компонента и очень высокую степень чистоты Fe. Обычно такое металлическое железо подают в существующее сталеплавильное оборудование, например в электрическую печь или конвертор, и используют как источник железа. Чтобы использовать такое металлическое железо в качестве исходного материала для получения стали, желательно, насколько возможно, снизить содержание серы (S). В попытке получить металлическое железо, имеющее низкое содержание S, заявитель выполнил дополнительное исследование, направленное на снижение в процессе получения металлического железа содержания S, имевшегося в железной руде или в углеродистом материале.

В результате было обнаружено, что содержание S в окончательно полученном железе можно снизить до 0,10% или ниже, более предпочтительно - до примерно 0,05% или ниже, путем целенаправленной добавки источника СаО (включая быстрогасящуюся известь, гашеную известь, карбонат кальция и т.п.) в исходный материал при образовании формованного исходного материала, содержащего железную руду и углеродистый материал, в таком количестве, чтобы число основности (отношение CaO/SiO2) суммы всех шлакообразующих компонентов в виде компонентов пустой породы предположительно имело значение в пределах от 0,6 до 1,8, более предпочтительно - от 0,9 до 1,5.

Кокс или уголь, наиболее часто используемый в качестве углеродсодержащего восстановителя, обычно содержит, примерно, от 0,2 до 1,0% серы, и наиболее часто эта сера будет включаться в металлическое железо. В случае, когда такое регулирование числа основности путем целенаправленного добавления источника СаО не осуществляют, число основности, рассчитанное на основе шлакообразующих компонентов, содержащихся в формованном исходном материале, обычно составляет 0,3 или меньше, хотя число основности изменяется в зависимости от вида или марки железной руды или аналогичного фактора. В случае шлака с таким низким числом основности включение S (сульфуризация) в металлическое железо на стадии восстановления в твердом состоянии или на последующей стадии науглероживания, плавления и коалесценции неизбежно, и примерно 85% суммарного содержания S в формованном исходном материале включается в металлическое железо. Это приводит к тому, что окончательно полученное металлическое железо имеет содержание S от 0,1 до 0,2%, которое является очень высоким, и, следовательно, железо как законченный продукт имеет плохое качество.

Однако обнаружено, что, если число основности шлакообразующего компонента изменить до значения в пределах от 0,6 до 1,8, как описано выше, путем преднамеренного добавления источника СаО при образовании формованного исходного материала, то на стадии восстановления в твердом состоянии и на стадии науглероживания, плавления и коалесценции происходит закрепление S в шлаке как в побочном продукте, в результате чего содержание S в получающемся металлическом железе можно в значительной степени снизить.

По-видимому, механизм снижения содержания S заключается в том, что сера, содержащаяся в формованном исходном материале, реагирует с СаО с образованием CaS (CaO+S=CaS), и это соединение закрепляется в шлаке. В области техники, к которой относится изобретение, условия, при которых действует механизм восстановительной плавки согласно настоящему изобретению, не выяснены, и считается, что в процессе восстановительной плавки не следует ожидать удаления серы при добавлении СаО, как в обычном процессе обессеривания жидкого металла. Однако согласно исследованиям заявителя настоящего изобретения СаО, содержащийся в шлаке, захватывает и фиксирует S в процессе плавления и коалесценции восстановленного железа, и обеспечивается возможность отделения шлака при науглероживании остаточным углеродом, который сохранился в восстановленном железе по завершении восстановления в твердом состоянии, в результате чего в значительной степени снижается содержание S в получающемся металлическом железе.

Заявитель настоящей заявки считает, что такой механизм снижения содержания S в металлическом железе отличается от типичного обессеривания жидкого металла с использованием шлака, содержащего СаО, но является характеристикой реакции в случае, когда способ согласно изобретению используют на практике. Конечно, если гарантируется достаточный контакт между жидким железом и жидким шлаком как побочным продуктом при нагревании после науглероживания и плавления восстановленного железа, то можно допустить, что отношение содержания S в шлаке (S%) к содержанию S в металлическом железе [S%], т.е. коэффициент распределения, определяется реакцией между жидкостями, (жидкое железо)-(жидкий шлак). Однако в настоящем изобретении площадь соприкосновения шлака с металлом очень небольшая, что подтверждается фотографией на фиг.14, и, следовательно, нельзя ожидать очень большого эффекта снижения содержания S в металлическом железе, получающемся в результате равновесной реакции шлак-железо, которая происходит после завершения науглероживания, плавления и коалесценции восстановленного железа. Поэтому рассматривается механизм обессеривания, основанный согласно настоящему изобретению на целенаправленном добавлении СаО к формованному исходному материалу, включающий способность СаО к реакции захвата S, протекающей в процессе, когда происходят науглероживание, плавление и коалесценция восстановленного железа и отделение шлака, и при этом защитное действие, предотвращающее сульфуризацию металлического железа, является результатом реакции захвата S.

Хотя количество СаО, добавляемого для изменения числа основности, необходимо определять в зависимости от количества и состава компонента пустой породы, содержащегося в железной руде или в подобном материале, вида и количества примешиваемого углеродистого материала и аналогичных факторов, типовое количество СаО в пересчете на содержание чистого СаО, добавляемого для изменения числа основности всех шлакообразующих компонентов до значения, находящегося в пределах от 0,6 до 1,8, находится в пределах от 2,0 до 7, 0%, более предпочтительно - от 3,0 до 5,0% в пересчете на суммарное количество формованного исходного материала. В случае использования гашеной извести (Са(ОН)2), карбоната кальция (СаСО3) и т.п. количество такого материала должно быть согласовано с указанным выше количеством в пересчете на содержание чистого СаО. Подтверждено, что при изменении числа основности шлакообразующего компонента в пределах примерно от 0,9 до 1,1 путем добавления СаСО3, например в количестве 4%, к формованному исходному материалу, гарантируется кажущийся коэффициент обессеривания в пределах от 45 до 50%, а при изменении числа основности шлакообразующего компонента в пределах, примерно, от 1,2 до 1,5 путем добавления СаСО3 в количестве примерно 6% к формованному исходному материалу можно гарантировать кажущийся коэффициент обессеривания в пределах от 70 до 80%. Кажущийся коэффициент обессеривания определяется следующей формулой: кажущийся коэффициент обессеривания (%) равен умноженному на 100% результату деления содержания S (%) в металлическом железе, полученном из формованного исходного материала, смешанного с СаО, на содержание S (%) в металлическом железе, полученном из формованного исходного материала без добавления СаО.

Полезное действие снижения содержания S, происходящего в результате добавления СаО, описано ниже с привлечением экспериментальных данных, полученных при использовании камерной электропечи. На фиг.15 показано изменение содержания S при выполнении эксперимента, в котором формованный исходный материал приготавливали путем смешивания железной руды, углеродистого материала, небольшого количества связующего вещества (бентонита или подобного ему), при этом использовали соответствующее количество СаО и осуществляли восстановительную плавку способом согласно изобретению.

Из столбчатой диаграммы для сухого формованного исходного материала, показанной на фиг.15, видно, что содержание S в формованном исходном материале до проведения восстановительной плавки предполагается равным 100%, при этом, примерно, 89% серы вносятся углеродистым материалом и, примерно, 11% вносятся железной рудой. После того, как формованный исходный материал подвергали восстановительной плавке согласно способу настоящего изобретения, то по завершении восстановления в твердом состоянии, описанного выше со ссылкой на фиг.4, сера оставалась в восстановленном железе в количестве, примерно, 89%, а сера в количестве, примерно, 12% испарялась из печи во время восстановления в твердом состоянии. При использовании формованного исходного материала, не смешанного с каким-либо источником СаО (число основности, определенное на основе состава шлакообразующего компонента, содержащегося в формованном исходном материале, составляло 0,165), было установлено, что сера в количестве 78,8% была включена в окончательно полученное металлическое железо, а сера в количестве 10,2% была захвачена шлаком.

В противоположность этому при использовании формованного исходного материала с примешанным источником СаО в количестве 4,5% для изменения числа основности шлакообразующего компонента до 1,15 количество S, включенной в металлическое железо, снижалось до 43,2%, а количество S, захваченной шлаком, повышалось до 48,8%, тогда как количество S, испарившейся из печи во время процесса переработки, снижалось до, примерно, 8%. При использовании формованного исходного материала, смешанного с источником СаО в количестве 5,0% для изменения числа основности шлакообразующего компонента до 1,35, количество S, включенной в металлическое железо, снижалось до 19,7%, а количество S, захваченной шлаком, возрастало до 78,8%, тогда как количество S, испарившейся из печи во время процесса переработки, снижалось до примерно 1,5%.

Когда в результате проведения основного эксперимента с использованием камерной электропечи было установлено, что регулирование числа основности путем добавления источника СаО является весьма эффективным для снижения содержания S в металлическом железе, то был проведен аналогичный эксперимент с использованием демонстрационной печи для исследования численного влияния основности на эффект снижения содержания S в металлическом железе в случае, когда число основности изменялось в различной степени путем изменения количества добавляемого источника СаО. Результаты показаны на фиг.16.

На фиг.16 графически показана зависимость между конечным числом основности шлака и содержанием S в металлическом железе, которая получена при изменении количества добавляемого источника СаО, при этом каждая точка соответствует полученному значению. На фиг.16 в виде переходного участка также показаны результаты основного эксперимента с использованием вышеупомянутой камерной электропечи. Поскольку в основном эксперименте применялась электрическая нагревательная система, в которой инертный газ использовался в качестве газовой среды, оксидирующий потенциал печной атмосферы был низким, что, несомненно, было выгодно для обессеривания. С другой стороны, в случае, когда в демонстрационной печи для нагрева использовалось горение горелки, восстановительная способность газа в печной атмосфере была ниже, чем в основном эксперименте, из-за отработанного газа, образующегося при сгорании, а содержание S в металлическом железе было выше, чем в основном эксперименте. Однако характер результатов, полученных в этом случае, в основном и в значительной степени, повторял характер результатов основного эксперимента. Как показано, содержание S в металлическом железе в области (А), которая соответствует случаю, когда никакой источник СаО не добавлялся вообще, предположительно составляет примерно 0,120%, тогда как содержание S в металлическом железе в области (В), которая соответствует случаю, когда число основности было скорректировано до значения, примерно, 1,0, снижается до 0,050-0,080%, а кажущийся коэффициент обессеривания предположительно составляет, примерно, 33-59%. При дальнейшем увеличении числа основности до 1,5 было обнаружено, что, как показано в области (С), содержание S в металлическом железе снижается до 0,050%.

Следует отметить, что, если добавлять источник СаО до тех пор, пока число основности не примет значение 1,8 или более высокое, рабочая температура чрезмерно возрастет вследствие повышения температуры плавления образующегося шлака. Такая ситуация нежелательна, поскольку ускоряется разрушение печи, наряду с неэкономным расходовании топлива, и кроме того, ухудшается способность восстановленного железа к коалесценции, в результате чего получается металлическое железо с более мелкими гранулами, имеющее более низкую коммерческую ценность.