Способ превращения угля в жидкие продукты - SU1135430A3

Код документа: SU1135430A3

Чертежи

Описание

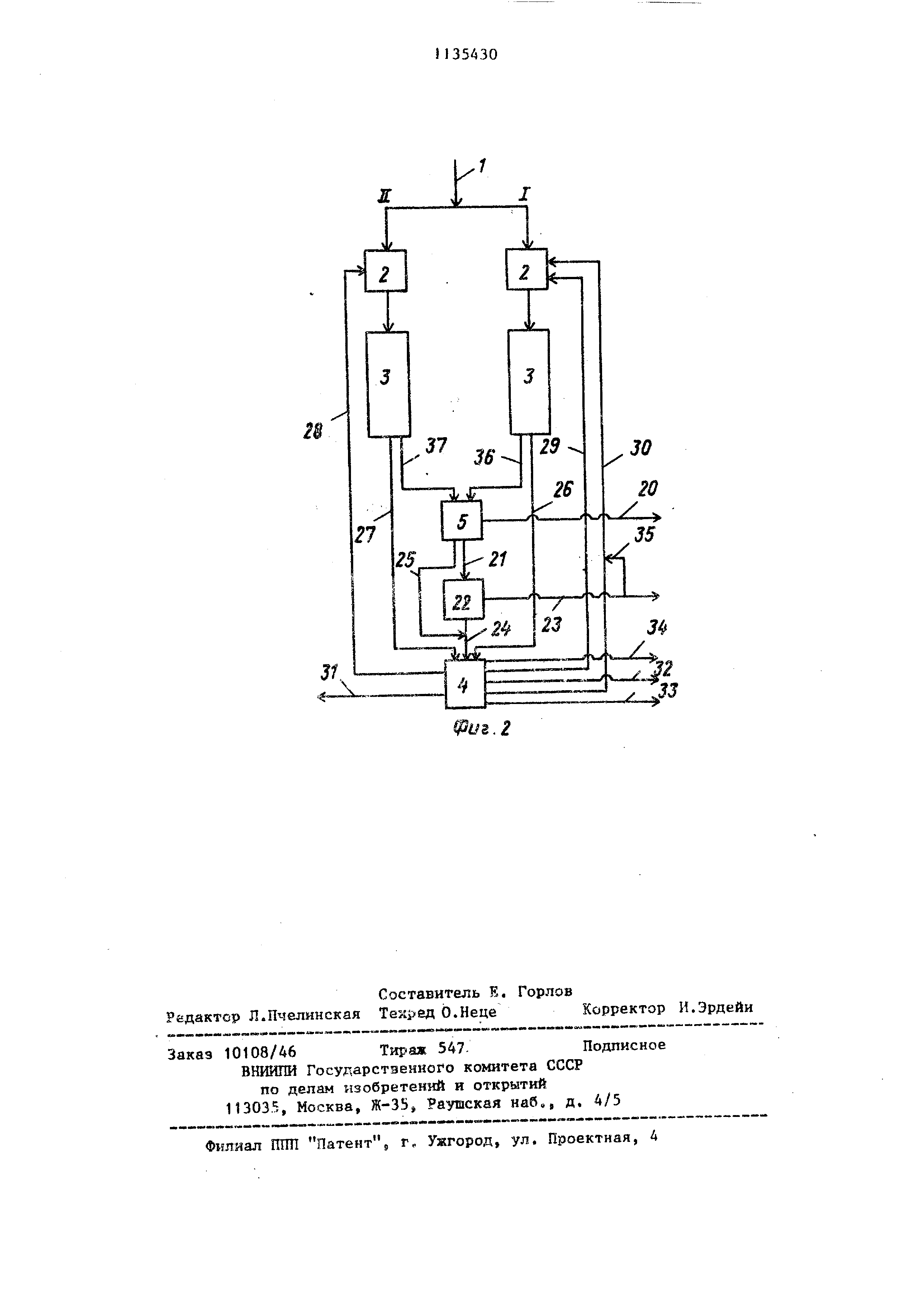

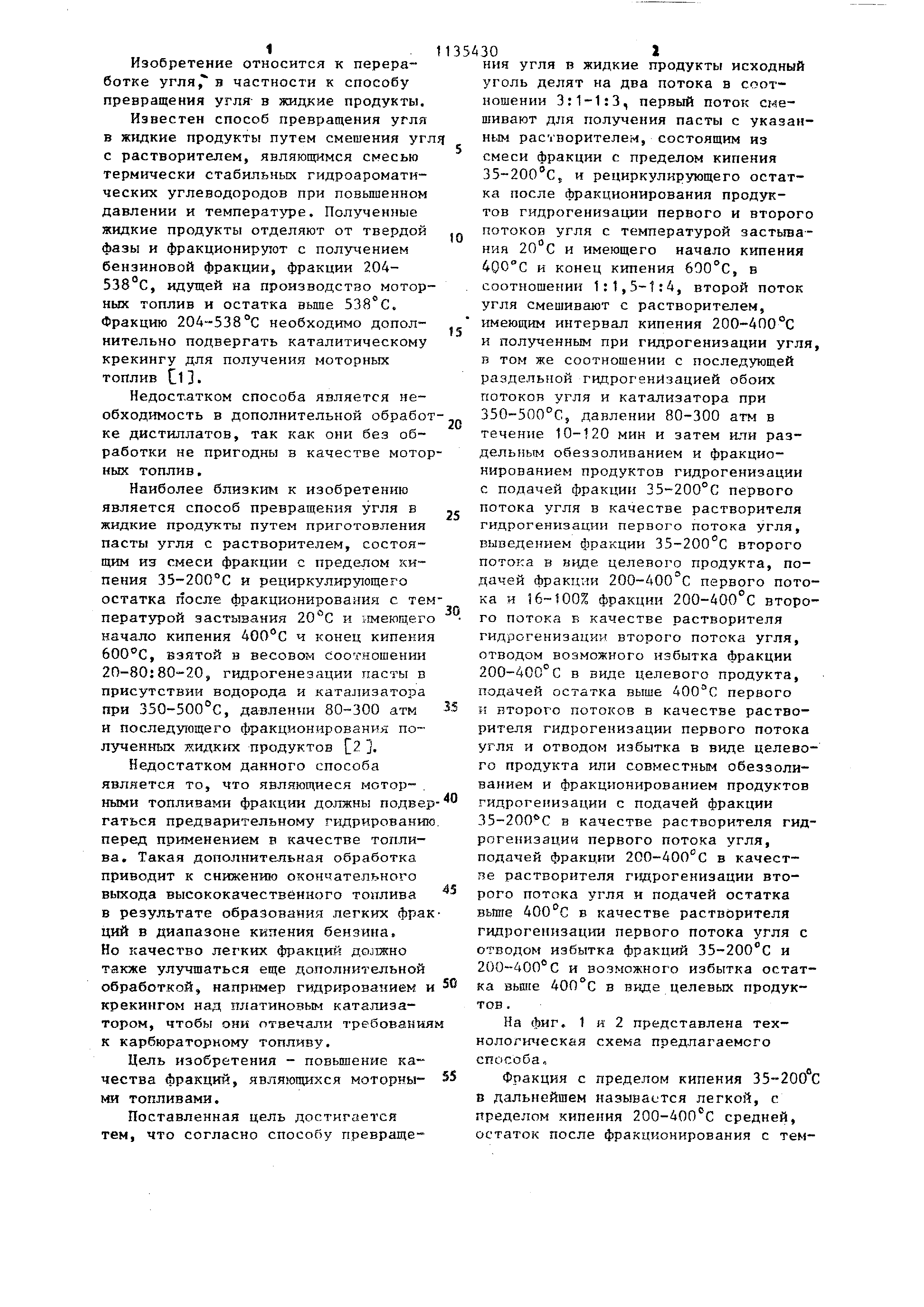

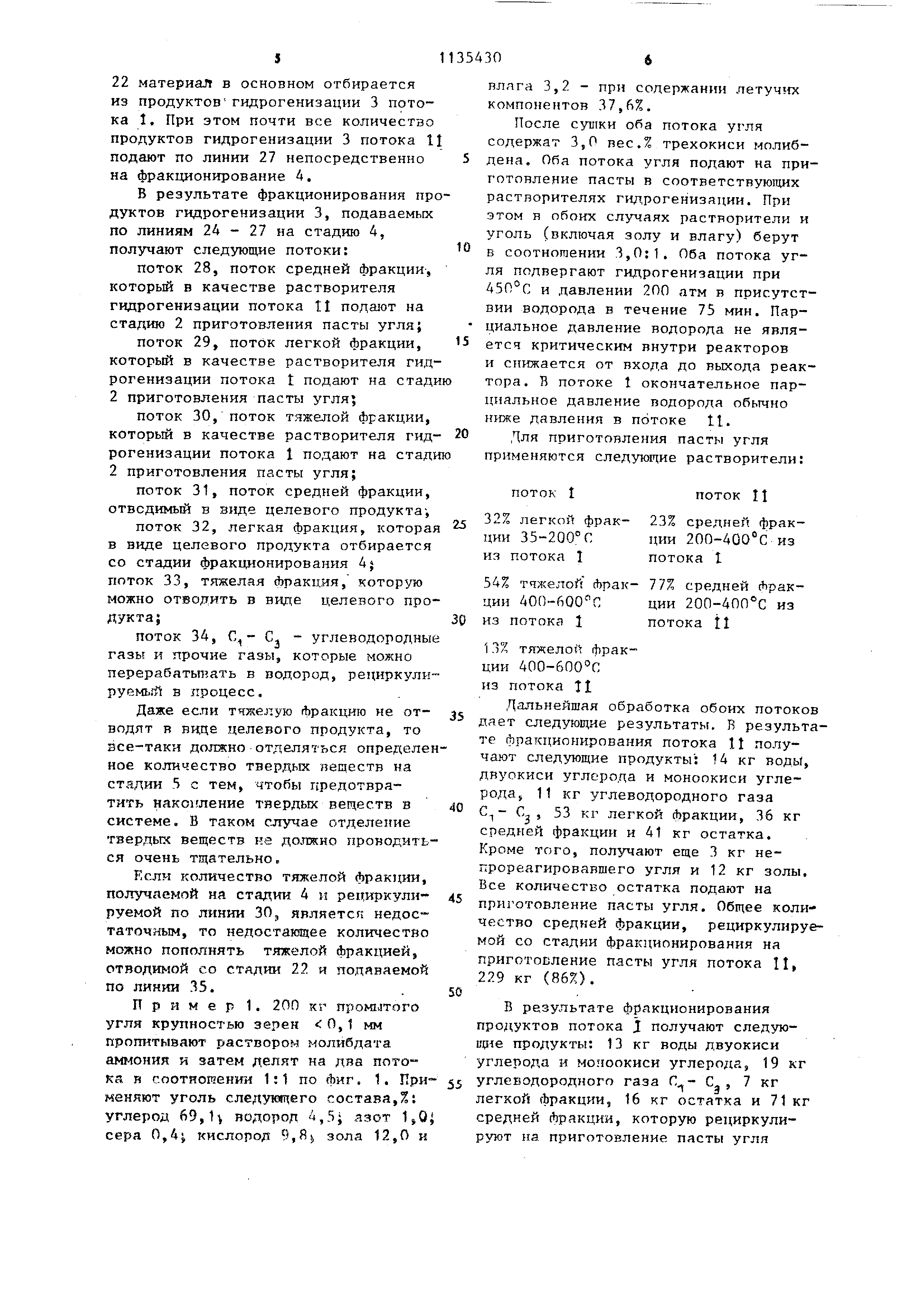

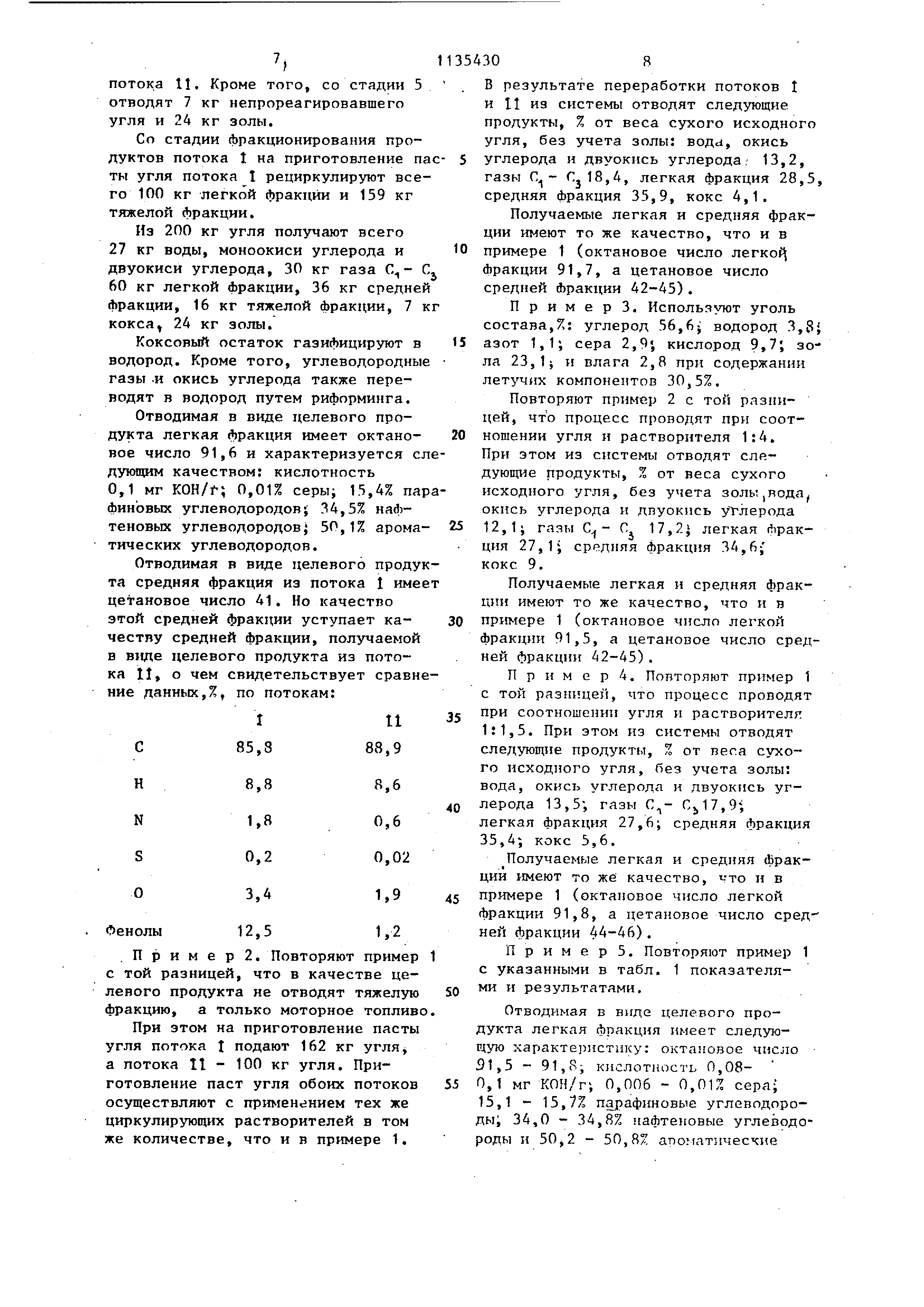

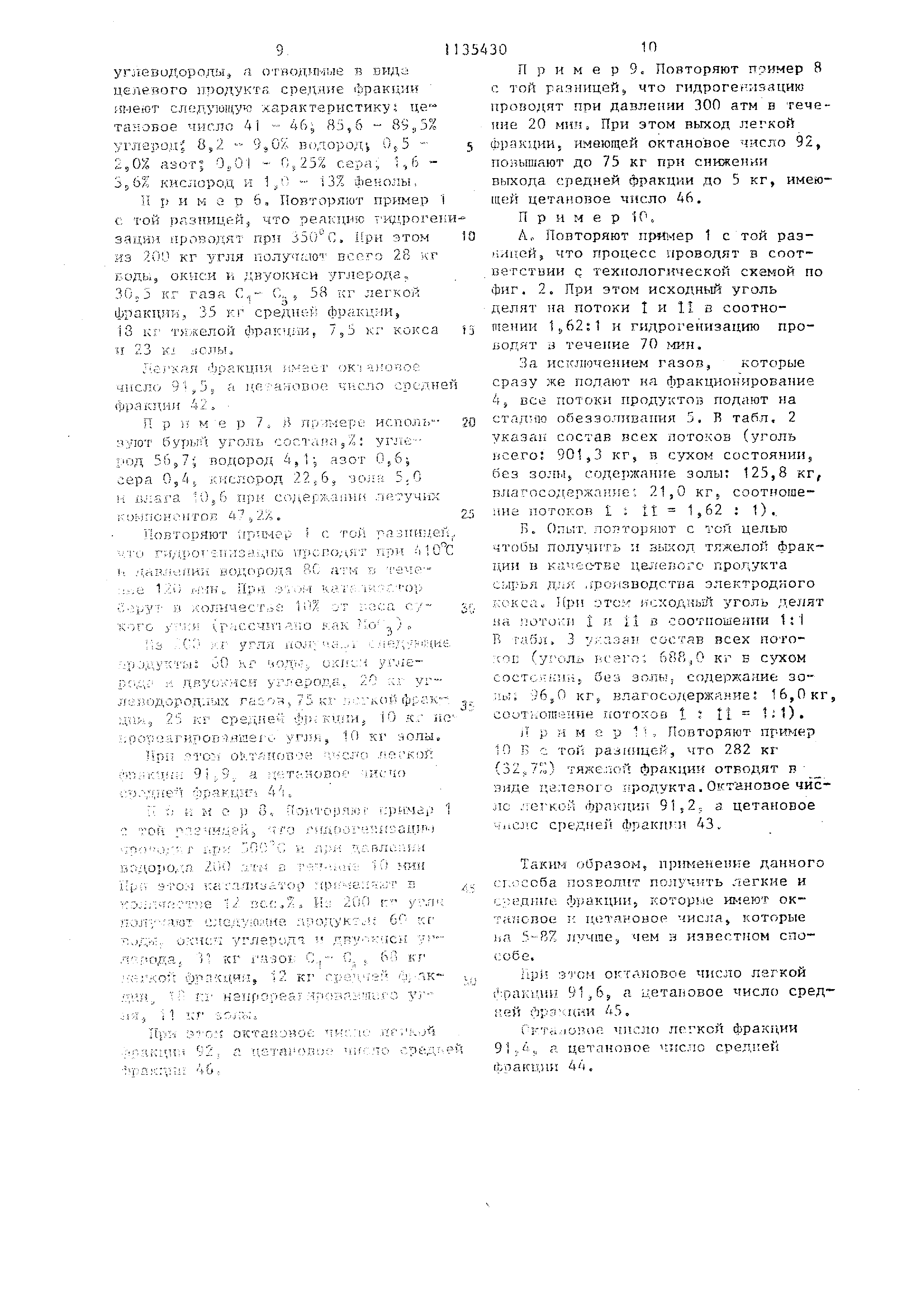

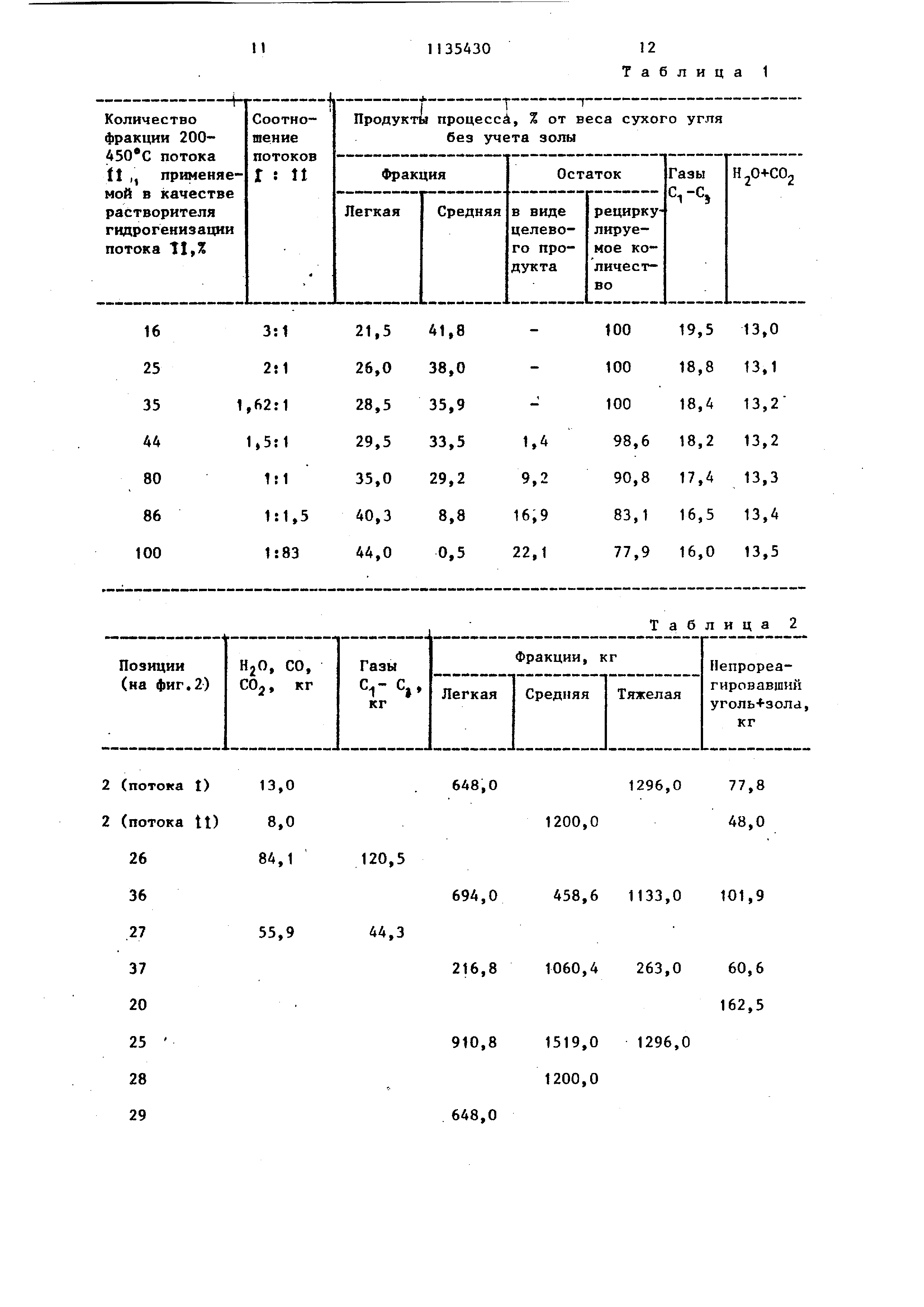

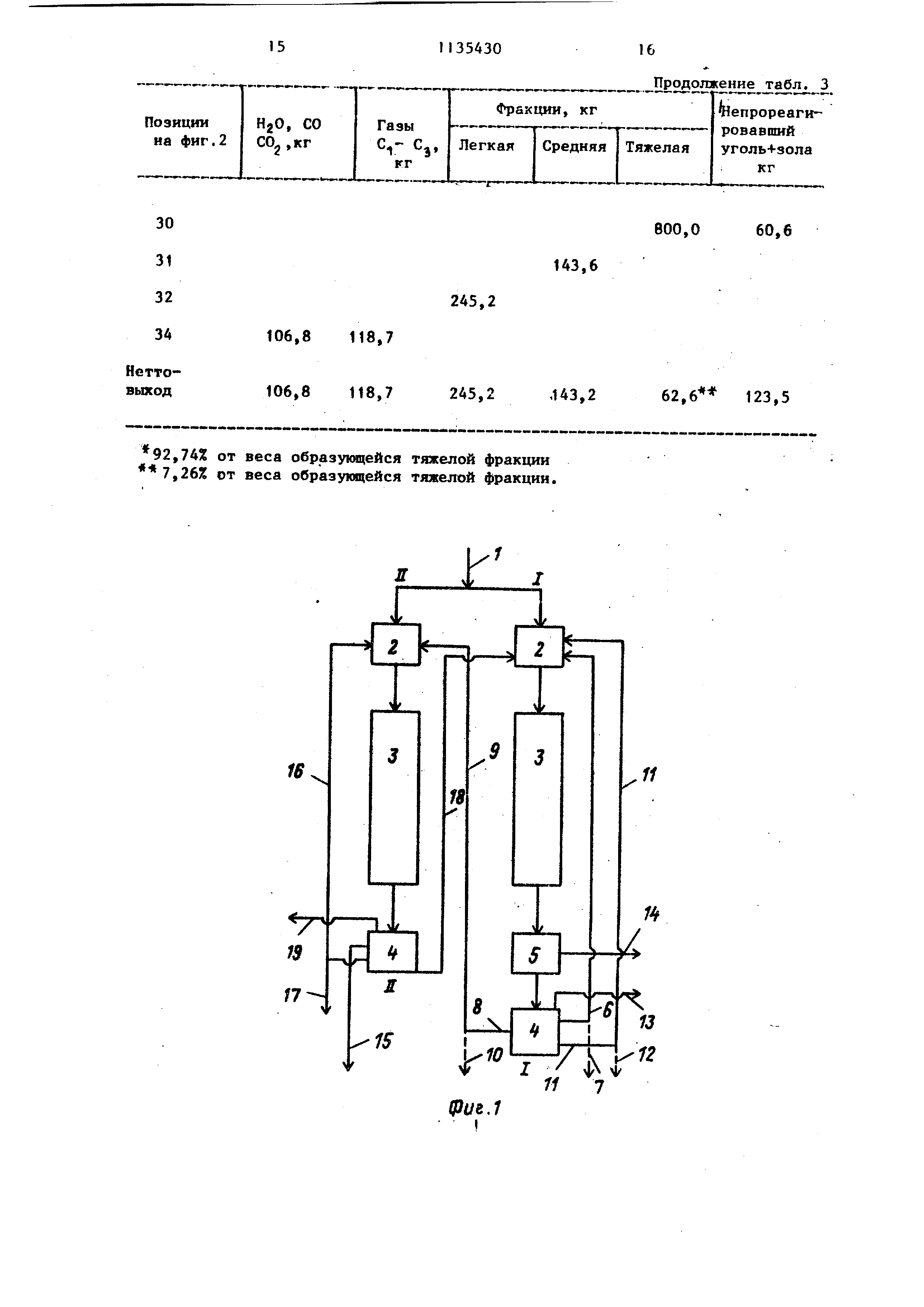

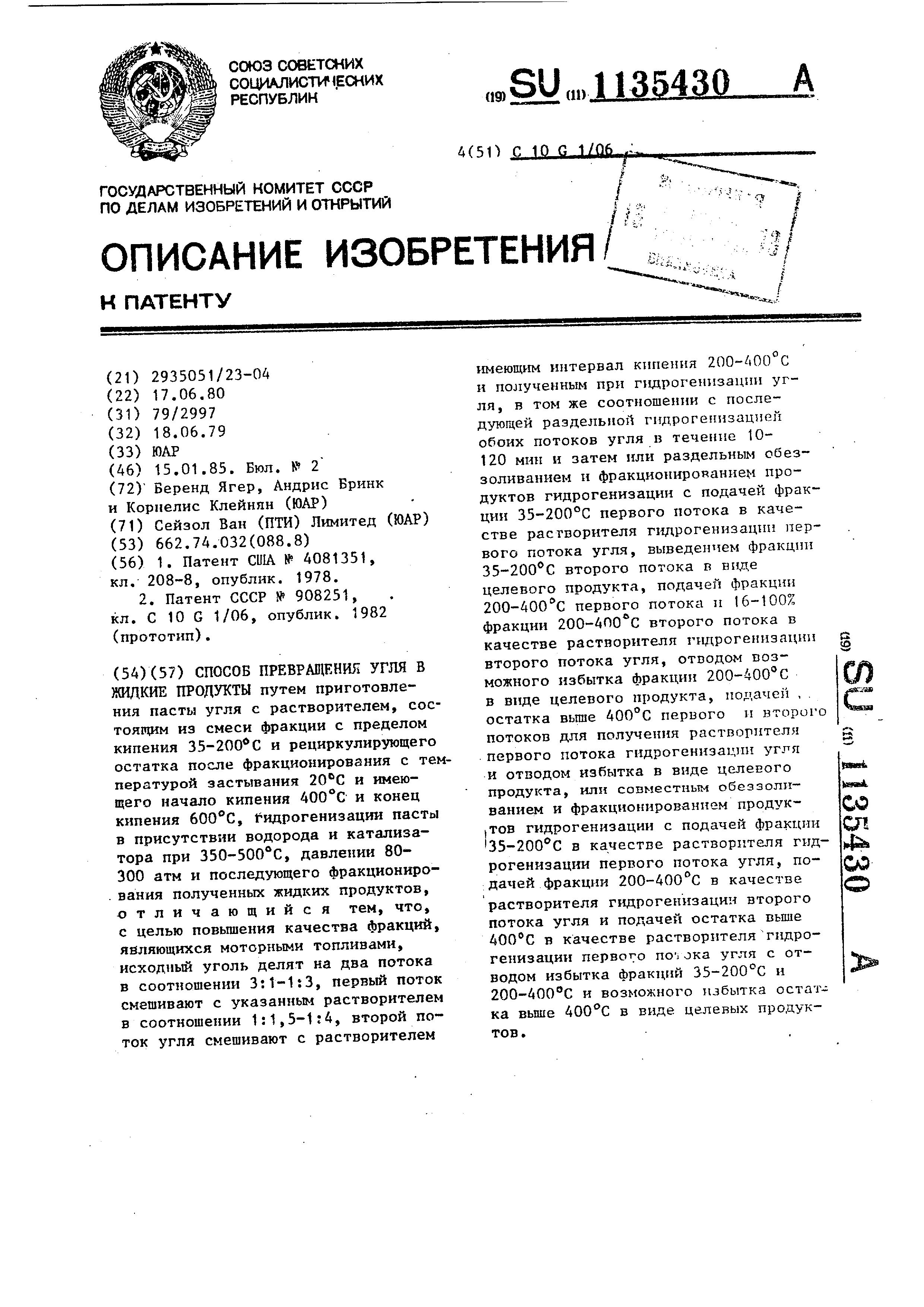

Изобретение относится к перера ботке угля, в частности к способу превращения угля- в жидкие продукты. Известен способ превращения угля в жидкие продукты путем смешения уг с растворителем, являющимся смесью термически стабильных гидроароматических углеводородов при повышенном давлении и температуре. Полученные жидкие продукты отделяют от твердой фазы и фракционируют с получением бензиновой фракции, фракции 204538°С , идущей на производство мотор ных топлив и остатка выше 538°С. Фракцию 204-538°С необходимо дополнительно подвергать каталитическому крекингу для получения моторных топлив Cl. Недостатком способа является необходимость в дополнительной обрабо ке дистиллатов, так как они без обработки не пригодны в качестве мото ных топлив. Наиболее близким к изобретению является способ превращения угля в жидкие продукты путем приготовления пасты угля с растворителем, состоящим из смеси фракции с пределом кипения 35-200°С и рециркулирующего остатка после фракционирования с те пературой застывания и имеющег начало кипения 400°С ч конец кипени 600°С, взятой в весовом соотношении 20-80;80-20, гидрогенеэации пасты в присутствии водорода и катализатора при 350-500°С, давлении 80-300 атм и последующего фракционирования полученных ЖИДК1СХ продуктов 2 J. Недостатком данного способа является то, что являющиеся моторньши топливами фракции должны подве гаться предварительному грщрировани перед применением в качестве топлива . Такая дополнительная обработка приводит к снижению окончательного выхода высококачественного топлива в результате образования легких фра ций в диапазоне кипения бензина. Но качество легких фракций должно также улучшаться еще дополнительной обработкой, например гидрированием крекингом над платиновьм катализатором , чтобы они отвечали требовани к карбюраторному топливу. Цель изобретения - повьшение ка честна фракций, являющихся моторными топливами. Поставленная цель достигается тем, что согласно способу превраще302 ния угля в жидкие продукты исходный уголь делят на два потока в соотношении 3:1-1:3, первый поток смешивают для получения пасты с указанным растворителем, состоящим из смеси фракции с пределом кипения 35-200Cj и рециркулирующего остатка после фракционирования продуктов гидрогенизации первого и второго потоков угля с температурой застывания 20°С и имеющего начало кипения 400С и конец кипения 600°С, в соотношении 1:1,5-1:4, второй поток угля смешивают с растворителем, имеющим интервал кипения 200-400°С и полученным при гидрогенизации угля, в том же соотношении с последующей раздельной гидрогенизацией обоих потоков угля и катализатора при 350-500°С, давлении 80-300 атм в течение 10-120 мин и затем или раздельньм обеззоливанием и фракционированием продуктов гидрогенизации с подачей фракции 35-200°С первого потока угля в качестве растворителя гидрогенизации первого потока угля, выведением фракции 35-200 0 второго потока в виде целевого продукта, подачей фракции 200-400 С первого потока и 16-100% фракции 200-400С второго потока Б качестве растворителя гидрогенизации второго потока угля, отводом возможного избытка фракции 200-400 С в виде целевого продукта, подачей остатка выше 400°С первого и второго потоков в качестве растворителя гидрогенизации первого потока угля и отводом избытка в виде целевого продукта или совместныг-i обезэолива ){ием и фракционированием продуктов гидрогенизации с подачей фракции 35-200 С в качестве растворителя гидрогенизации первого потока угля, подачей фракции 200-400°С в качестве растворителя гидрогенизации второго потока угля и подачей остатка вьше 400°С в качестве растворителя гидрогенизации первого потока угля с отводом избытка фракций 35-200 С и 200-400° возможного избытка остатС в виде целевых продукк а вьшге и 2 представлена техНа фиг. нологическая схема предлагаемого способа, Фракция с пределом кипения 35-200°С в дальнейшем называется легкой, с пределом кипения 200-400С средней, остаток после фракционирования с тем3 пературой застывания 20 С и начало кипения АОО°С и конец кипения - тяжелой фракцией, первый поток (1), второй (11). Согласно фиг. 1 исходный уголь, подаваемый по линии 1, делят ка два потока t и И в соотношении 3:1-1:3 Каждый поток подают на последователь но проводимые стадии приготовления 2 пасты угля в соответствующем растворителе , гидрогенизации 3 пасты при ЗЗО-ЗОО С и давлении 80-300 атм н присутствии водорода и катализатора фракционирования 4 жидких продуктов стадии гидрогенизации 3. Кроме того в случае потока I продукты гидрогени зации подвергают предварительному разделению на жидкие, и газообразные продукты и твердые вещества (зола и коксовьй остаток)J проводимому на стадии 5 обеззоливания. На стадии фракционирования 4 потока 1 получают легкую фракцию, которую в качестве растворителя подают по линии 6 на стадию 2 приготовления пасты, а избыток легкой фракции отводят по линии 7 в виде целевого продукта. Получаем то на стадий фракционирования 4 среднюю фракцию отводят по линии 8 и подают по линии 9 на стадию 2 приготовления пасты из потока 11, а избыток средней фракции по линии 10 отводят в виде целевого продукта. Остаток после фракционирования 4 по линии 11 рециркулируют на приготовление 2 пасты угля потока 1, а избыток в виде целевого продукта отводят по линии 12 (его можно применять , например, для производства электродного кокса). Получаемые на стадии фракционирования 4 потока t побочные продукты (сероводород, двуокись углерода и аммиак, удаляемые промывкой, непрореагировавший водород, который рецир кулируют в процесс, а также моноокись углерода и углеводородные газы С.- Сд, которые подвергают рифор мингу до водорода, подаваемого на гидрогенизацию 3), отводят по линии 13. Твердые вещестпа (коксовьш остаток , зола) удаляют на стадии 5 и отводят по линии 14. Здесь речь идет 0твердых веществах обоих потоков 1и 11. На стадии фракционирования 4 пот ка tt татсже получают легкую фракцию которую в виде целевого продукта от 304 водят по линии 15, 16-100% получаемой на стадии фракционирования 4 потока It средней фракции подают по линии 16 на приготовление 2 пасты угля потока П, а возможньй избыток средней фракции в виде целевого продукта отводят по линии 17. Остаток после фракционирования 4 потока 11 по линии 18 подают на приготовление 2 пасты угля потока t. На стадии фракционирования 4 потока tl также получаются побочные продукты, которые отводят по линии 19 и обрабатывают или перерабатывают тем же образом, что и побочные продукты потока I, отводимые по линии 13. Согласно фиг. 2 и::ходный угол, подаваемый по линии 1, также делят на два-.потока I и II, каждый из которых обрабатывают и перерабатывают же образом, что и пото.чи 1 и Ц по фиг. 1. Вариант по фиг. 2 отличается тем, что продукты гидрогенизации обоих потоков подвергают СОБместному обеззоливаипю н фрлкциоиированию . Удаляемые на стадии обеззоляпания твердые вещества отводят по лиН )и 20. Углерод, содержатнися п этом остатке, подвергают, газификации и превращают в иодород. Еслн необг.одимо получать тяжелый остаток, не содсржа1Д1 й коксл и золы, то жидкий продукт со стадии 5 по линии 21 подают па перегонку 22, где отгоняют легко перегоияе. компоненты , которые подают на фракциоHapocaiifse 4, а тяжелый остаток отводят по липни 23. Головные нро.цукты перегонки 22 подают по линии 24 на фракционирование 4. Продукты со стадии 5 можно также неносредс.тпетпю подгшлть на фракциоинроБанис; по личии 25, минуя при этом стадию 22. Часть продуктон пщрогецизации 3 можно подавать по лтпишм 26 и 27 непосредственно на фракцнонирова1П1е 4. Тяжелая фракция, получ-аемая па стадии 22, обы-чо ninменяется п качестве сь;рья для производстча злек- тродиого кокса. ИаиГюлое iiiiHro.:.uioJi для этого ЯБля:егс.ч тяжелая фракция, получаемая из продуктов гидрогещ ции 3 потока I, Остаток, получаемый при переработке потека Ц, по качеству уступает остатку, получаемому при переработке потока I, В сггязи с этим пропус часмь й через стадии 5 li 22 материал в основном отбирается из продуктовгидрогенизации 3 потока 1. При этом почти все количество продуктов гидрогенизации 3 потока 11 подают по линии 27 непосредственно на фракционирование 4. В результате фракционирования про дуктов гидрогенизации 3, подаваемых по линиям 2А - 27 на стадию 4, получают следующие потоки: поток 28, поток средней фракции-, которьй в качестве растворителя гидрогенизации потока tl подают на стадию 2 приготовления пасты угля; поток 29, поток легкой фракции, который в качестве растворителя гидрогенизации потока t подают на стади 2 приготовления пасты угля; поток 30, поток тяжелой фракции, который в качестве растворителя гидрогенизации потока 1 подают на стади 2 приготовления пасты угля; поток 31, поток средней фракции, отводимый в виде целевого продукта; поток 32, легкая фракция, которая в виде целевого продукта отбирается со стадии фракционирования 4j поток 33, тяжелая фракция, которую можно отводить в виде целевого продукта; поток 34, С, - углеводородные газы и прочие газы, которые можно перерабатьп-ать в водород, рециркулируемьй в процесс, Даже если тяжелую фракцию не отводят в виде целевого продукта, то все-таки должно отделяться определен ное количество твердых веществ на стадии 5 с тем, чтобы предотвратить нако1 ление твердых веществ в системе. В таком с-лучае отделение твердых веществ не должно проводиться очень тщательно, Рсли количество тяжелой фракции, получаемой на стадии 4 н рециркулируемой по линии 30, являетсг; недостаточным , то недостающее количество можно пополнять тяжелой фракцией, отводимой со стадии 22 и подаваемой по линии 35. Пример 1. 20П кг промытого угля крупностью зерен «с 0,1 мм пропитывают раствором молибдата а№-1ония и затем делят на два пото ка R соотяошении 1:1 по фиг, 1. При- 35 меняют уголь следукядего состава,%: углерод 69,1 водород 4,5j азот 1,0 сера 0,4 кислород 9,Я зола 12,0 и вллга 3,2 - при содержании летучих компонентов 37,6%, После сутки оба потока угля содержат 3,0 вес,% трехокиси молибдена . Оба потока угля подают на приготовление пасты в соответствующих растворителях гидрогенизации. При этом н обоих случаях растворители и уголь (включая золу и влагу) берут в соотногаении 3,0:1, Оба потока угля подвергают гидрогенизации при 450°С и давлении 200 атм в присутствии водорода в течение 75 мин. Парциальное давление водорода не является критическим внутри реакторов и снижается от входа до выхода реактора , В потоке 1 окончательное парциальное давление водорода обычно ниже давления в потоке tl, Для приготовления пасты угля применяются следующие растворители: поток t поток П 32% легкой фрак23% средней фракции 200-400С из ции 35-200 С из потока 1 потока 1 54% тяжелой Лрак- 77% средней (Ьракции 400-600 П ции 200-400°С из из потока 1 потока tl 13% тяжелой фракции 400-бООС из потока Л Дальнейшая обработка обоих потоков дает следующие результаты. В результате фракционирования потока 11 получают следующие продукты: t4 кг воды, двуокиси углерода и моноокиси углерода , 11 кг углеводородного газа Cj, 53 кг легкой фракции, 36 кг средней фракции и 41 кг остатка. Кроме того, получают еще 3 кг непрореагировавщего угля и 12 кг золы. Все количество остатка подают на приготовление пасты угля. Общее количество средней фракции, рециркулируемой со стадии фракционирования на приготовление пасты угля потока 11, 229 кг (86%), В результате фракционирования продуктов потока J получают следуюише продукты: 13 кг воды двуокиси углерода и моноокиси углерода, 19 кг углеводородного газа С, 7 кг легкой фракции, 16 кг остатка и 71кг средней фракции, которую рециркулируют на приготовление пасты угля потока 11. Кроме того, со стадии 5 отводят 7 кг непрореагировавшего угля и 24 кг золы. Со стадии фракционирования продуктов потока 1 на приготовление п ты угля потока 1 рециркулируют все го 100 кг легкой фракции и 159 кг тяжелой фракции. Из 200 кг угля получают всего 27 кг воды, моноокиси углерода и двуокиси углерода, 30 кг газа кг легкой фракции, 36 кг средне фракции, 16 кг тяжелой фракции, 7 кокса 24 кг золы. Коксовый остаток газифицируют в водород. Кроме того, углеводородны газы .и окись углерода также переводят в водород путем риформинга. Отводимая в виде целевого продукта легкая фракция имеет октановое число 91,6 и характеризуется е дующим качеством: кислотность 0,1 мг KOH/f; 0,01% серы; 15,4% па финовых углеводородовJ 34,5% нафтеновьк углеводородов; 50,1% арома тических углеводородов. Отводимая в виде целевого проду та средняя фракция из потока 1 име цетановое число 41. Но качество этой средней фракции уступает качеству средней фракции, получаемой в виде целевого продукта из потока 11, о чем свидетельствует сравн ние данных,%, по потокам: Фенолы 12,5 1,2 . П р и м е р 2. Повторяют пример с той разницей, что в качестве целевого продукта не отводят тяжелую фракцию, а только моторное топлив При этом на приготовление пасты угля потока I подают 162 кг угля а потока 11 - 100 кг угля. Приготовление паст угля обоих потоков осуществляют с применением тех же циркулирующих растворителей в том же количестве, что и в примере 1. 308 В результате переработки потоков 1 и II из системы отводят следующие продукты, % от веса сухого исходного угля, без учета золы: вода, окись углерода и двуокись углерода: 13,2, газы С. 18,4, легкая фракция 28,5, средняя фракция 35,9, кокс 4,1. Получаемые легкая и средняя фракции имеют то же качество, что и в примере 1 (октановое число легкор Фракции 91,7, а цетановое число средней Лракции 42-45). П р и м е р 3. Используют уголь состава,%: углерод 56,6- водород 3,8; азот 1,1; сера 2,9j кислород 9,7; зола 23,1; И влага 2,8 при содержании летучих компонентов 30,5%. Повторяют пример 2 с той разницей , что процесс проводят при соотношении угля и растворителя 1:4. При этом из системы отводят следующие продукты. от веса сухого исходного угля, без учета золы,вода окись углерода и дпуокись уТлерода 12,1; газы С 17,2j легкая riipaKция 27,1; средняя фракция 34,6; кокс 9. Получаемые легкая и средняя фракции имеют то же качество, что и в примере 1 (октановое число легкой фракции 91,5, а цетановое число средней фракции 42-45). П р и м е р 4. Повторяют пример 1 с той разницей, что процесс проводят при соотношении угля и растворителя 1:1,5. При этом из системы отводят следующие продукты, % от песа сухого исходного угля, без учета золы: вода, окись углерода и двуокись углерода 13,5; газы 0,17,9; легкая фракция 27,6; средняя фракция 35,4; кокс 5,6. Получаемые легкая и средняя фракций имеют то же качество, что и в примере 1 (октановое число легкой фракции 91,8, а цетановое число сред ней фракции А4-46). П р и м е р 5. Повторяют пример 1 с указанными в табл. 1 показателями и результатами. Отводимая в виде целевого продукта легкая фракция имеет следующую характеристику: октановое число 31,5 - 91,8; кислотность П,080 ,1 мг КОИ/г; 0,006 - 0,01% сера; 15,1 - 15,7% парафиновые углеводороды 34,0 - 34,8% нафтеновые угле15одороды и 50,2 - 50,8% апоясчтичесчие 9, уггшводороды, я Огводн1-1 ле в вида uejieBoro п:родукта средине Фракции имеют cлfi,п,yjoщy я характеристику; ц таноБое число 41 - 46, 85,6 - 89 углерод 8,2 - 9,0% водороду 2,0% азот; 0„01 -- 05,25% сгра, 1,6 кислород и 1 ,, О 13% феноль И V и к е р 6, Повторяют приме с Чой разницей, что реякд1-| 0 тидро з-чдии фово,Г);кт при j5()C, Ири это из 20J кг угпя получаю вспго 28 bOAfj,, окнси и двуокиси углерода, 30„3 кг газа С,,- С,,, 58 кг легкой фракцир, 35 кг средней фракции, 13 1СГ тяжелой фракдш, кг у.ок п 23 К jcjib Ji;::iKaK бракдпл и ке1 ок -иючо число 9 , 5 „ а 1;к:ановое чтгсло ср ( ррак1т.ии 42, П р и м е р 7 п jTp-n-iept: испо. ЗУЮТ бурЬП уголь СОС:Та ;1 э/J : yrjLti 1од ЗЬ, водород 4,1; ;ера 0,4,; .,;ислород 22,6, зс при содержании .ne7y4 ; .srtP.iitiHHH вод(|ро;т;я oi, атм :,е 120 f.riiH,, Прч /LV,.) кат: СорУ в холичес мй 1 от ; К)Г& Уг:и (рчссчн - чо как Пз (2 углл lioji; .,i .р ду-сты: 60 hi oдv., склс: ,L :i .ГШуа: /-1СИ уГ.ГСрОДа. / леяодород.;ых ra;:;Bj 75 кг ло: i О к ;ди;-лз 25 средиеч фтк кипи, -.рор загиров-гйшегс- , 10 кг йо фп oti.T.;rroBoe .гс .пегк ; V5;ii;p ;;; 9 I ,, 9, а д ;т nCjBof иечо БГ1Доро/;п Ирг, э-ро:аси ЬП к tJiHiJj 1 наирО 3010 П р и м е р 9 Повторяют пример 8 с той разницейJ что гндроген: 5ацию проводят при давлении 300 атм в течение 20 мин. При этом выход легкой фракции, имеющей октановое число 92, ио;п1Ешают до 75 кг при снижении выхода средней фракции до 5 кг, имеющей цетанопое число 46. Примерю, АО Повторяют Hpfti iep 1 с той раз|-;и11ей , что процесс проводят в соответствии с технологической схемой по фиг. 2. При этом исходньй уголь делят на потоки 1 и . I в соотнотении 1s,62:1 и гидрогенизацию проводят и течение 70 г-шн. За ис;слючением газов, которые сразу же подают на фракционирование 4, все потоки продуктов подают на стадию обеззоливаггия 5. В табл, 2 указан состав всех потоков (уголь всего: 901,3 кг, в сухон состоянии без sojiM, содержание золы: 125,8 кг, влагосод.ержание; 21,0 кг5 соотношеГ1ие noToicoB 1 ; it 1,62 ; 1).. Б. Опыт, лотзторяют с той дельго чтобы получить 3 выход тяжелой фракдии в качестве целевого продукта сырья ,ф05 зБодства электродного кокса„ Ири утсм исходньгй уголь на riOTov:n i и il в соотпошении 1;1 В r.-j.Djx, 3 у;-:аза1( ссч;тав всех потоfiilBjO кг в . уголаз iu:ar cocTciKuii, оез золы, содержакие зо :.6jO КГ;, влагосодержание: 16,0 кг. соит:.ога :;ние гштоков t i( р и м с р 1 i , Повторяют прШШр 10 Б с той разницей, ITO 282 кг (32.) тяже.:1ой фракции отводят в виде далевого тфодукта.Октановое чис .лс .гегкой фрак:дии 9is2j а цетановое -i. средней фракп л 43. 1аким образом, применение данного сгасоба по.яЕолт т получить легкие и средние фракции, KOTOp.ie ш-{еют октамовое и н.етановое числа, которые )ia лучше, чем з известном спо (;о6е. iipi: з.1ом о ГГАНовое число легкой лрак. yijbj а цетановое число средпси Лрзчдни 45, fFTciiJonoa ч.н.сло легкой фракг1,ии 91.,&., а цетановое число средней гЪпакиии 4),

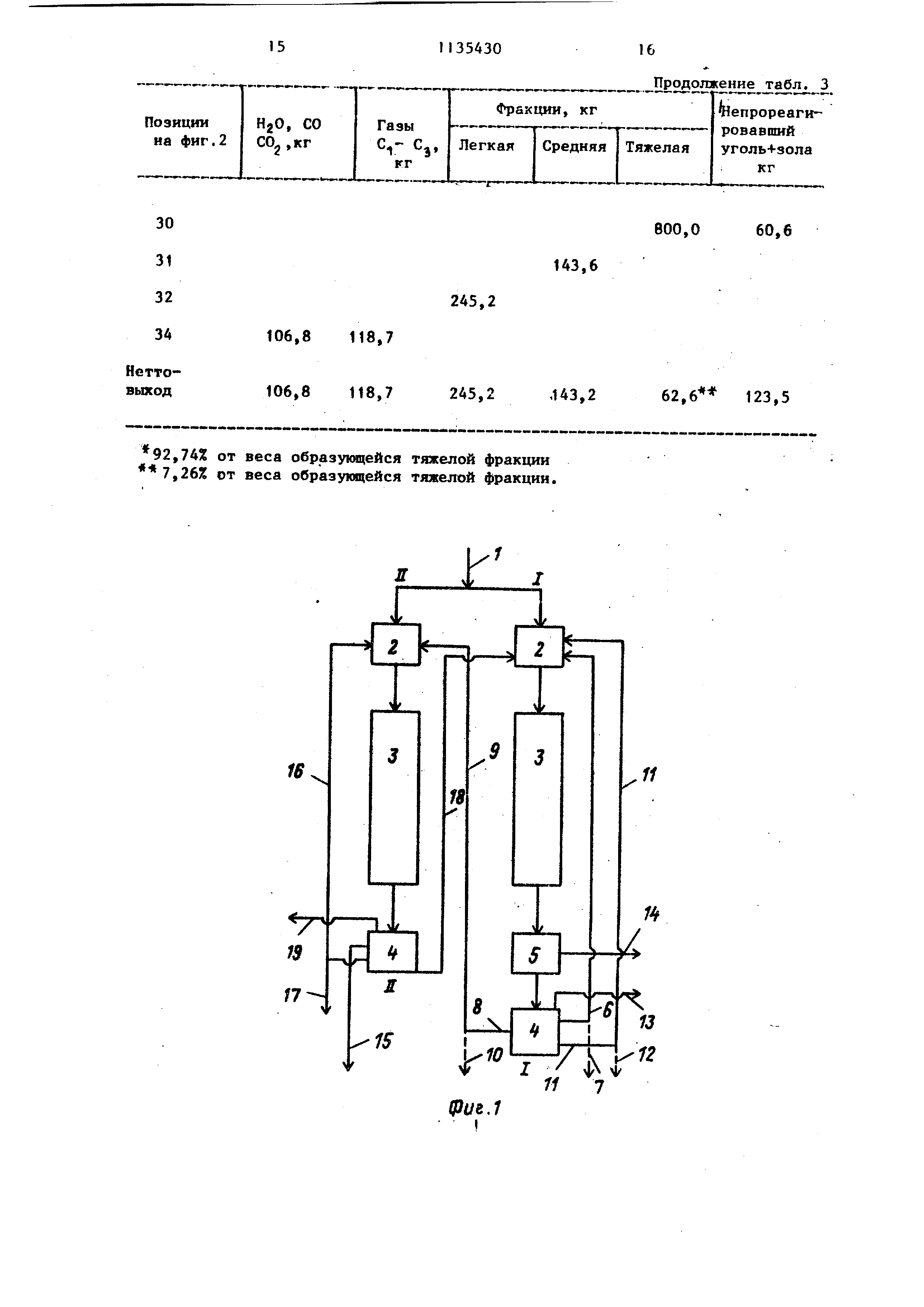

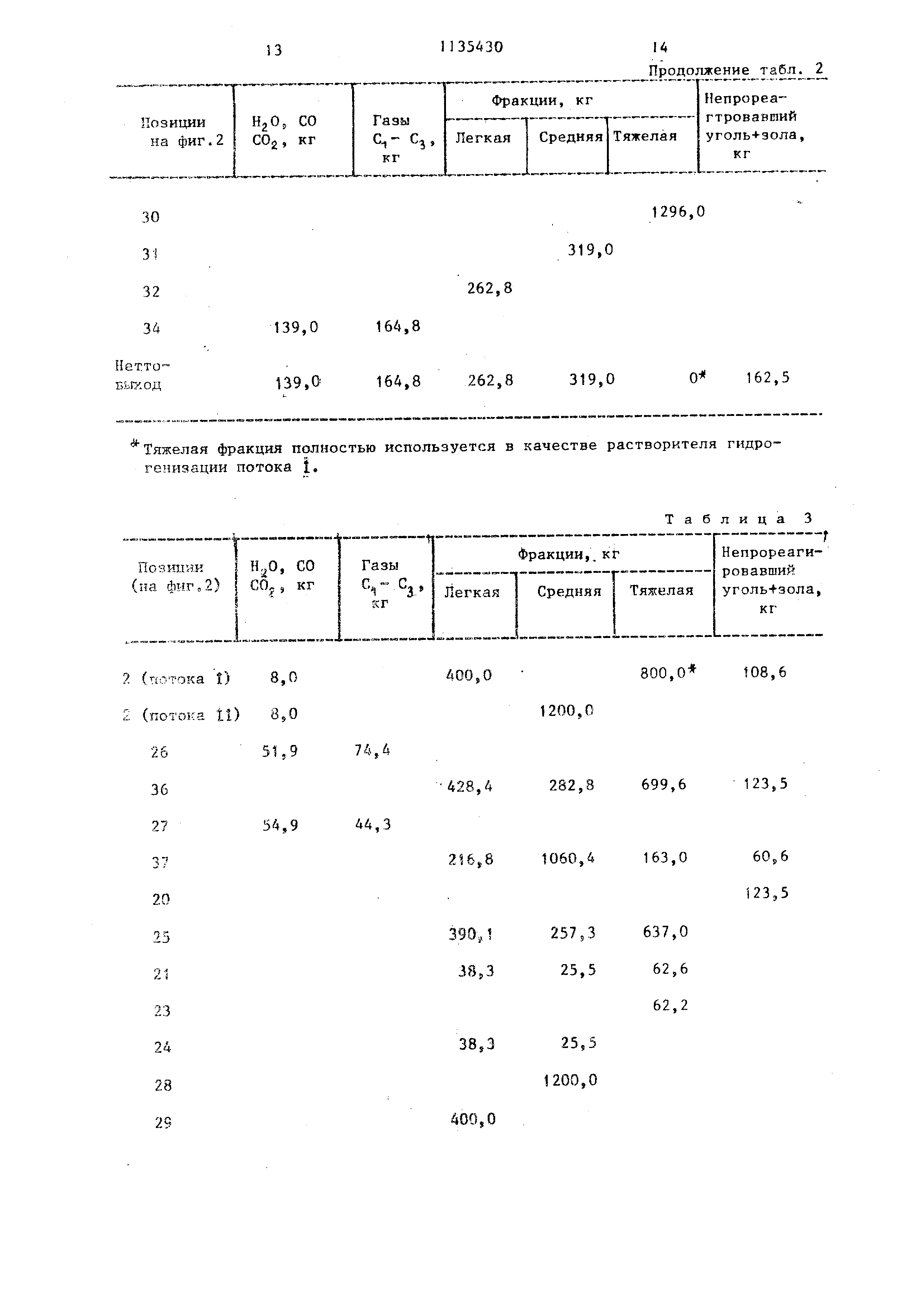

Таблица 2

Реферат

СПОСОБ ПРЕВРАВЩНИЯ УГЛЯ В ЖИДКИЕ ПРОДУКТЫ путем приготовления пасты угля с растворителем, состоящим из смеси фракции с пределом кипения 35-200 С и рециркулирующего остатка после фракционирования с температурой застывания 20С и имеющего начало кипения и конец кипения , г-идрогенизации пасты в присутствии водорода и катализатора при 350-500°С, давлении 80300 атм и последующего фракциониро . вания полученных жидких продуктов, отличающийся тем, что, с целью повышения качества фракций, являющихся моторными топливами, исходный уголь делят на два потока в соотношении 3:1-1t3, первый поток смешивают с указанным растворителем в соотношении 1:1,5-1:4, второй поток угля смешивают с растворителем имеющм интервал кипения 200-ДОО С и полученным при гидрогенизации угля , в том же соотношении с последующей раздельной гидрогенизацией обоих потоков угля в течение 10120 мин и затем или раздельным сбеззоливанием и фракционированием продуктов гидрогенизации с подачей фракции 35-200°С первого потока в качестве растворителя п дрогенизации первого потока угля, выведением фракции 35-200 С второго потока в виде целевого продукта, подачей фракции 200-400С первого потока и 16-100% фракции 200-400С второго потока в g качестве растворителя гидрогенизации второго потока угля, отводом возможного избытка фракции 200-400 0 в виде целевого продукта, подачей , . d tsasa остатка вьш1е 400°С первого и второго потоков для получения раствогителя первого потока гидрогенизации угля «nei и отводом избытка в виде целевого продукта, или совместньтм обеззолиCO ванием и фракционированием продукСД 4 |ТОВ гидрогенизации с подачей фракции 35-200С в качестве растворителя гидO3 рогенизации первого потока угля, подачей фракции 200-400°С в качестве растворителя гидрогенизации второго потока угля и подачей остатка выше в качестве растворителягидрогенизации перво17о noi ока угля с отводом избытка фракций 35-200°С и 200-400С и возможного избытка остатка BbMie в виде целевых продуктов .

Комментарии