Способ гидроэкстракции керогена в суперкритических условиях (варианты) и устройство для его осуществления - RU2312126C2

Код документа: RU2312126C2

Чертежи

Описание

Настоящая патентная заявка испрашивает конвенционный приоритет согласно патентной заявке США No. 10/247868 и является продолжением патентной заявки США No. 10/247868, поданной 19.09.2002 и озаглавленной "Устройство и способ гидроэкстракции керогена в сверхкритических условиях и водной экстракции оксида алюминия и кальцинированной соды с остатком для приготовления портландцемента", полное описание которой включено в данную заявку по ссылке.

Настоящая патентная заявка также является частичным продолжением патентной заявки США No. 09/490254, поданной 24.01.2000 и озаглавленной "Устройство и способ гидроэкстракции керогена в сверхкритических условиях и водной экстракции оксида алюминия и кальцинированной соды с остатком для приготовления портландцемента", полное описание которой включено в данную заявку по ссылке.

УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение относится к способам экстракции битуминозных керогенов из горючих сланцев с целью получения нефтяного сырья, пригодного для транспортирования по трубопроводу (pipelineable crude oil), более конкретно к способам экстракции и устройству, в которых для обработки углистых горючих сланцев, содержащих высокие концентрации керогена и имеющих низкие выходы пробы Фишера, используют водородо-донорные (Н-донорные) растворители в сверхкритическом состоянии.

Настоящее изобретение также относится к способам экстракции сопутствующих минералов (таких как оксид алюминия и кальцинированная сода, присутствующих в горючих сланцах) путем водной экстракции, и остатку для приготовления портландцемента. Более конкретно, изобретение относится к способам и устройству, в которых для извлечения нефтепродуктов применяют водородо-донорные (Н-донорные) растворители в сверхкритическом состоянии, и к способам водного выщелачивания, с помощью которых извлекают оксид алюминия и кальцинированную соду при температурах 400°С. И, в частности, изобретение относится к способам извлечения оксида алюминия и кальцинированной соды из контуров водного выщелачивания при производстве алюминия путем осаждения/кристаллизации с целью поддержания равновесного значения концентраций этих компонентов в контуре.

2. Уровень техники

Известные месторождения горючих сланцев весьма значительны; огромные месторождения этих сланцев обнаружены на всех основных континентах земного шара. По современным оценкам разведанные запасы горючих сланцев превышают все известные ресурсы нефтяного сырья на несколько порядков. Только в Соединенных Штатах запасы горючих сланцев по оценкам содержат более семи триллионов баррелей нефтепродуктов. Эти запасы сосредоточены в формациях (горных породах) Зеленой Реки (the Green River) штатов Юта, Колорадо, Вайоминг, а также в Девонско-Миссисипских Восточных месторождениях сланцев между горами Аппалачи и Скалистыми горами.

Для извлечения керогена из горючих сланцев традиционно применяют способы сухой перегонки (retort process) сланцев и экстракцию растворителями (solvent process). Способы сухой перегонки подразделяются на способы in situ и поверхностные способы (surface type). Для проведения таких традиционных способов требуется большое количество тепловой энергии. В частности, для сухой перегонки требуются чрезвычайно высокие температуры, до 574°С; также для достижения высокой производительности при поверхностной перегонке необходимы очень большие производственные емкости для осуществления газовой теплопередачи.

Подобное нагревание горючих сланцев также создает проблемы в окружающей среде, поскольку некоторые составляющие сланцев увеличиваются в размерах при переработке, и, таким образом, их невозможно вновь поместить в ту же выработку, из которой они были добыты. Объем таких отработанных горючих сланцев может достигать 103% от первоначального объема сланцевой руды. Таким образом, простое захоронение отработанных сланцев в тех шахтах, откуда они были добыты, не представляется возможным.

При этом продолжительность и условия реакции сухой перегонки нужно тщательно контролировать с тем, чтобы избежать крекинга и легкого крекинга (вискрекинга) тяжелых нефтепродуктов с образованием углеводородных продуктов, имеющих слишком низкие молекулярные массы. Если продолжительность и условия реакции сухой перегонки слишком отклоняются от контрольных значений, возрастает выход практически неиспользуемого остаточного углерода. Собирательное название ценных углеводородов, находящихся в связанном состоянии в горючих сланцах - кероген; он состоит из смеси компонентов, имеющих высокие молекулярные массы.

Традиционно кероген превращают в более удобное сырье, нагревая его до 350°С или выше; при этом получают ряд углеводородов с более низкой молекулярной массой, например от метана до легкого масла (светлого нефтепродукта (light oil)). Сухую перегонку обычно осуществляют при температурах, близких к 500°С. Продолжительное время проведения реакции приводит к превращению первичных битуминозных продуктов в другие низкомолекулярные продукты и остаточный углерод. Кроме того, при сухой перегонке образуются неприемлемые (вредные) выбросы в окружающую среду, выходы битума при такое обработке низки, а количество используемой воды велико.

Проблемы, с которыми сталкиваются при переработке горючих сланцев, включают необходимость ограничения образования газообразных продуктов, таких как метан, до уровня, достаточного для обеспечения энергией лишь самого процесса переработки, и сведение к минимуму выхода неиспользуемого углеродистого остатка. Таким образом, при переработке не должно образовываться вторичных более легких продуктов. Переработку выпускаемого сырья с целью получения желаемых конечных продуктов эффективнее производить на последующих стадиях обработки.

Кероген горючих сланцев относительно нерастворим в большинстве органических растворителей при температурах их кипения или ниже их точек кипения при нормальных (обычных) условиях. Однако, если за счет повышения внешнего давления температура кипения растворителя достигает 600°К или выше, то такие растворители как толуол будут растворять кероген. Сланцевое масло (shale oil) можно выделить из отработанных сланцев экстракцией растворителем без испарения. Конвертированные углеводородные продукты получают при растворении в условиях реакции, например, при нагревании горючих сланцев и растворителя до 380-540°С. Иногда для хорошей конверсии необходима гидрогенизация сырья. В общем, экстракция растворителями приводит к получению более высоких выходов, чем сухая перегонка сланцев.

Несмотря на то что существует множество способов экстракции растворителями, ни один из них не пригоден для эффективного извлечения частиц отработанных сланцев из растворителя и битума. Очевидно также, что ни в одном из известных в данной области техники способов не применяли сверхкритическое давление для поддержания растворителей в жидком состоянии при температурах, превышающих температуру их кипения в обычных условиях.

В патенте США 4737267 (Рао et al.) описаны трудности, связанные с использованием в качестве экстрагирующего агента толуола в сверхкритическом состоянии. Такой способ, например, не соответствует требованиям по устойчивости, потенциально снижает выходы переработки "углистых" горючих сланцев, кроме того, содержание олефинов в получаемых нефтепродуктах также не соответствует требованиям.

Технология извлечения нефтепродуктов из горючих сланцев и выщелачивания полученных при сухой перегонке остатков с извлечением оксида алюминия и других ценных продуктов известна из ряда патентов. Например, в патенте США 3821353 от 28.06.1974 описано извлечение мультиминеральных продуктов, таких как нефтепродукты высшего качества.

При исследовании возможности получения мультиминеральных продуктов из горючих сланцев необходимым условием являлось проведение сухой перегонки горючих сланцев, в общем случае при температурах приблизительно 500°С, для эффективного извлечения нефтепродуктов и выделения оксида алюминия и натрийсодержащих продуктов при последующем водном выщелачивании. Поскольку оксид алюминия выделяют из даусонита одновременно с кальцинированной содой (из горючих сланцев) при температурах приблизительно 370°С, то при переработке горючих сланцев из бассейна Зеленой Реки штатов Колорадо, Вайоминг и Юта необходим жесткий контроль температуры. Если температура при переработке превышает 600°С, то минералы оказываются закапсулированными, особенно в том случае, если для обеспечения теплотой сухой перегонки, при которой происходит испарение нефтяного продукта, сжигают коксовый остаток.

Однако маловероятно, что в США и во всем мире будут в дальнейшем применять способы сухой перегонки сланцев, поскольку это создает как экологические, так и политические проблемы. В целом, выброс CO2 при коксовании достигает приблизительно 0,3 т на один баррель нефти; расход воды при этом достигает трех баррелей, и, кроме того, возникают проблемы, связанные с увеличением объема отработанных сланцев.

Известные месторождения горючих сланцев весьма значительны; огромные месторождения этих сланцев обнаружены на всех основных континентах земного шара. По современным оценкам разведанные запасы горючих сланцев превышают все известные ресурсы нефтяного сырья на несколько порядков величины. Только в Соединенных Штатах запасы горючих сланцев по оценкам содержат более семи триллионов баррелей нефти. Эти запасы сосредоточены в формации (горных породах) Зеленой Реки (the Green River) штатов Юта, Колорадо, Вайоминг, а также в Девонско-Миссисипских Восточных месторождениях сланцев между горами Аппалачи и Скалистыми горами.

Известно, что формация Зеленой Реки содержит приблизительно два миллиона баррелей нефти, ассоциированной с несколькими биллионами тонн оксида алюминия и кальцинированной соды. В самом деле, годовой выпуск кальцинированной соды достигает нескольких миллионов тонн, в то время как кероген и оксид алюминия/кальцинированная сода, находящиеся в даусоните горючих сланцев, лежат нетронутыми. В патенте США 6010672 от 04.01.2000, а также в других публикациях описаны различные способы добычи кальцинированной соды, которые могут не затрагивать кероген и даусонит сланцев.

При экстракции растворителем в сверхкритическом состоянии, описанной в патенте США 4737267 (Рао et al.), для превращения керогена в практически полностью растворимые в растворителе нефтепродукты применяли толуол при температуре от 380 до 540°С при сверхкритическом давлении, превышающем 3,5 МПа (500 PSIG, фунтов на кв. дюйм); вымывание углерода из остатка было более или менее полным. Такая обработка делает остаток пригодным для водного выщелачивания оксида алюминия и кальцинированной соды, содержащихся в сопутствующем даусоните горючих сланцев Зеленой Реки. Другие рудные тела содержат оксид алюминия и молибден, которые можно извлечь водным выщелачиванием при высокой температуре и высоком давлении. Керогеновый остаток - это вещества, в которых преобладает карбонат кальция (как в горючих сланцах Зеленой Реки, США; Julia Creek, Австралия, и эстонских сланцах), который может быть использован в производстве портландцемента.

Однако способ, описанный в патенте США 4737267, не соответствует требованиям по устойчивости, связанным с содержанием олефинов в получаемом нефтепродукте. Для получения устойчивого нефтяного сырья, соответствующего требованиям транспортирования по трубопроводу (pipelineable crude), необходима дополнительная гидрообработка. Кроме того, при осуществлении этого способа получают низкие выходы нефтепродуктов из горючих сланцев, в особенности при переработке "углистых" горючих сланцев.

Краткое описание настоящего изобретения

Таким образом, задачей настоящего изобретения является разработка способа эффективной экстракции керогена (в виде устойчивого нефтепродукта) из горючих сланцев.

Следующей задачей настоящего изобретения является разработка способа эффективного извлечения керогена из горючих сланцев с одновременной переработкой даусонита и нахолита, ассоциированных с горючими сланцами рудного тела, в оксид алюминия и кальцинированную соду.

Кратко, первым примером реализации способа, предлагаемого в соответствии с настоящим изобретением, является способ получения синтетического нефтяного сырья, соответствующего требованиям транспортирования по трубопроводу (pipelineable crude oil), из горючих сланцев. При осуществлении способа для растворения керогена горючих сланцев применяют сочетание фракции низкокипящих органических растворителей и Н-донорной фракции среднего дистиллята (mid-distillate fraction), а также высокую температуру и высокое давление для поддержания растворителей в жидком состоянии при этой температуре. Растворитель извлекают из экстрагированного керогена в установке для отделения растворителя с последующим извлечением при помощи мгновенного испарения (flash recovery), которое происходит при спуске давления и при котором получающиеся пары растворителя отводят из системы.

Вторым примером реализации способа, предлагаемого в соответствии с настоящим изобретением, является другой способ производства синтетического нефтяного сырья, соответствующего требованиям транспортирования по трубопроводу, из горючих сланцев. В этом способе применяют сочетание фракции низкокипящих органических растворителей и Н-донорной фракции среднего дистиллята (mid-distillate fraction) при температурах, достигающих 370-420°С. При такой обработке кероген любых горючих сланцев становится растворимым. Для поддержания растворителей в жидком состоянии или в подходящем по плотности критическом состоянии при указанной температуре применяют повышенное давление, учитывая при этом соотношение легких фракций (головных погонов (light ends)), среднего дистиллята (mid distillate) и керогена, превращенного в стабильное нефтяное сырье, соответствующее требованиям транспортирования по трубопроводу, в смеси, остающейся после экстракции керогена.

Эту смесь нефтепродуктов отделяют от остатка при соответствующей высокой температуре и высоком давлении при помощи воды (но не водяного пара). Нефтепродукт, средний дистиллят и растворитель подают в перегонную установку (distillation system) для разделения на нефть, средний дистиллят и легкие фракции (light ends). Извлеченный растворитель выделяют из экстрагированного керогена в установке для отделения растворителя. Затем производят извлечение при помощи мгновенного испарения (flash recovery), которое происходит при спуске давления и при котором получающиеся пары растворителя отводят из системы. В предпочтительном примере реализации эту операцию проводят при температуре и давлении шламового остатка (slurry residue), получаемого после экстракции растворителем. Указанная обработка включает окончательное извлечение "смешанных нефтепродуктов (mixed oil)" из системы водного выщелачивания со ступенчатым сбросом давления от приблизительно 3,5 МПа (500 PSIG, фунтов на кв. дюйм) до достижения атмосферного давления.

Преимуществом настоящего изобретения является то, что предложенный способ позволяет экстрагировать кероген из горючих сланцев с более высокими выходами нефтепродуктов и пониженным количеством получаемого газа.

Другим преимуществом настоящего изобретения является то, что предложенный способ позволяет также экстрагировать кероген из горючих сланцев с получением нефтяного сырья, подвергшееся легкому гидрокрекингу (hydro-visbroken) и достаточно стабильного для традиционного способа транспортирования по трубопроводу к нефтеперерабатывающим заводам.

Следующим преимуществом настоящего изобретения является то, что предложенный способ экстракции керогена из горючих сланцев позволяет извлекать оксид алюминия и кальцинированную соду из водных растворов при помощи простого выщелачивания.

Еще одним преимуществом настоящего изобретения является то, что предложенный способ экстракции керогена из горючих сланцев оказывает минимальное загрязнение окружающей среды. Не только сами горючие сланцы, обогащенные карбонатом кальция, но остаток после переработки пригоден для непосредственной переработки в портландцемент.

И еще одним преимуществом настоящего изобретения является то, что предложенный способ экстракции керогена из горючих сланцев можно осуществить с использованием регенерированных растворителей и тепловой энергии.

Эти и другие задачи и преимущества настоящего изобретения станут более понятны специалистам в данной области техники после прочтения следующего подробного описания предпочтительного примера реализации, сопровождаемого нижеследующими чертежами.

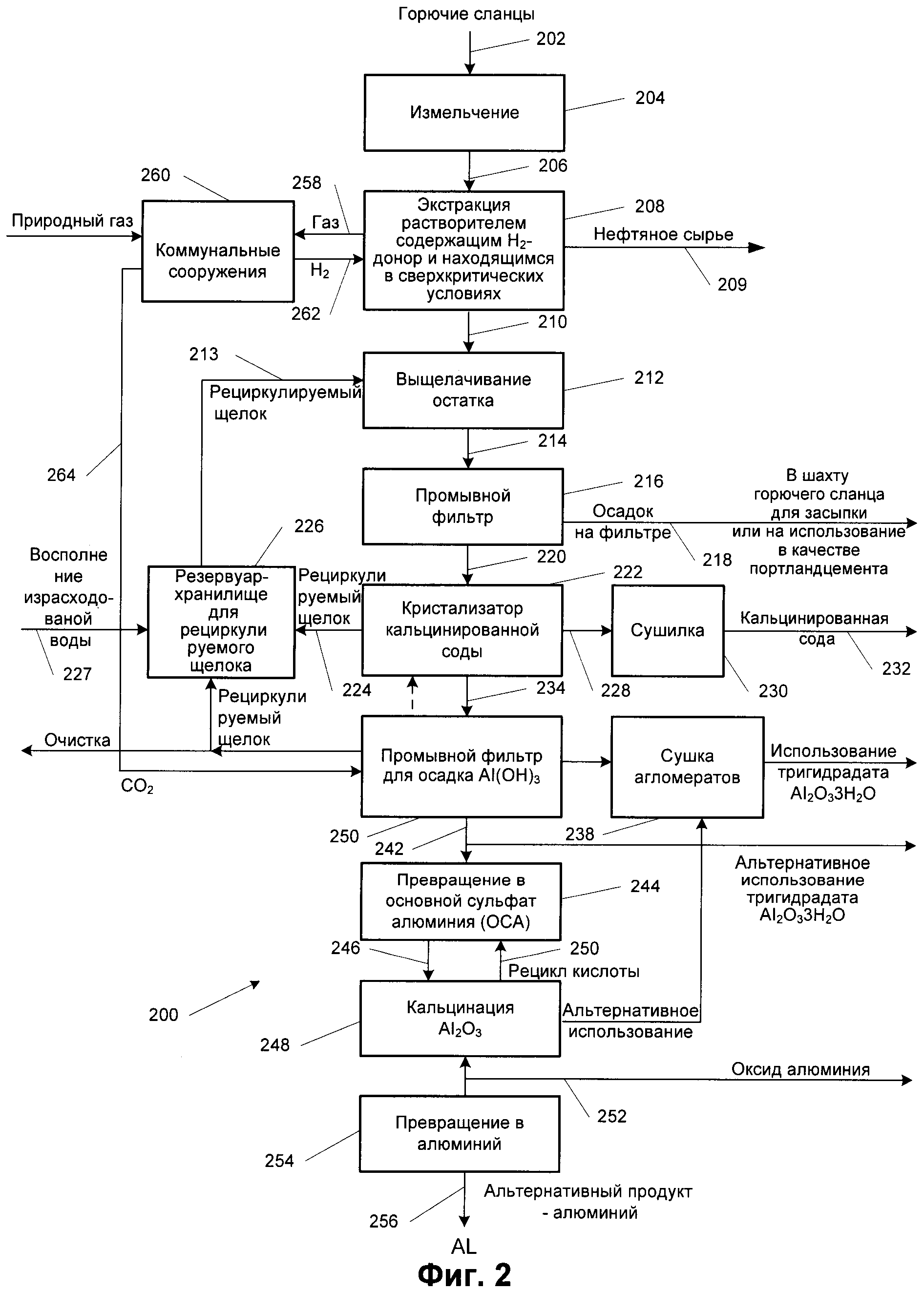

На Фиг.1 изображена функциональная блок-схема примера реализации установки для переработки горючих сланцев в соответствии с настоящим изобретением, в которой осуществляют способ экстракции керогена из горючих сланцев.

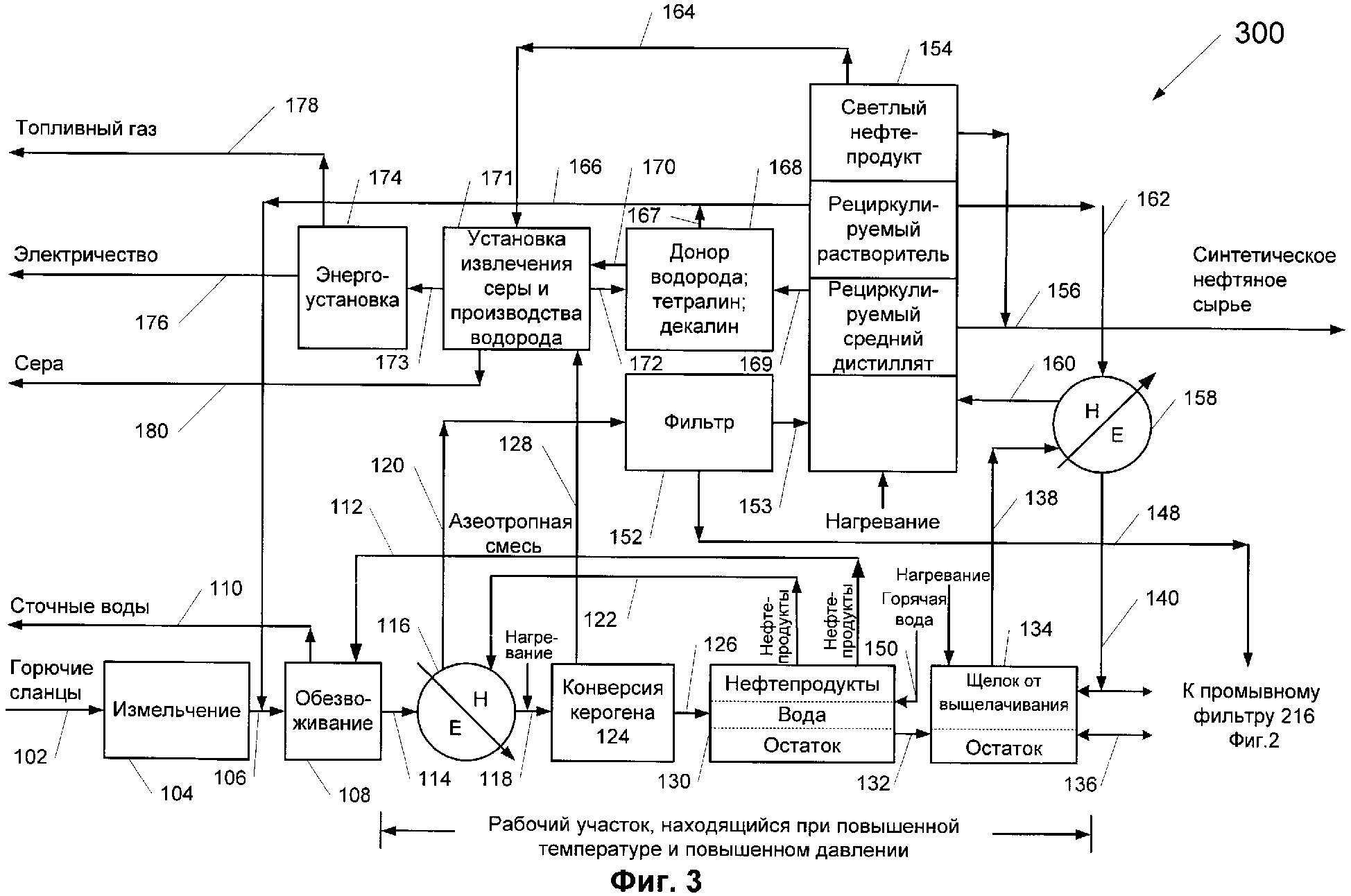

На Фиг.2 изображена функциональная блок-схема примера реализации установки для переработки горючих сланцев в соответствии с настоящим изобретением. При помощи указанной установки осуществляют способ экстракции оксида алюминия, кальцинированной соды и других ценных минералов из водного щелока от выщелачивания после извлечения нефтепродукта из горючих сланцев. Остаток используют для производства портландцемента.

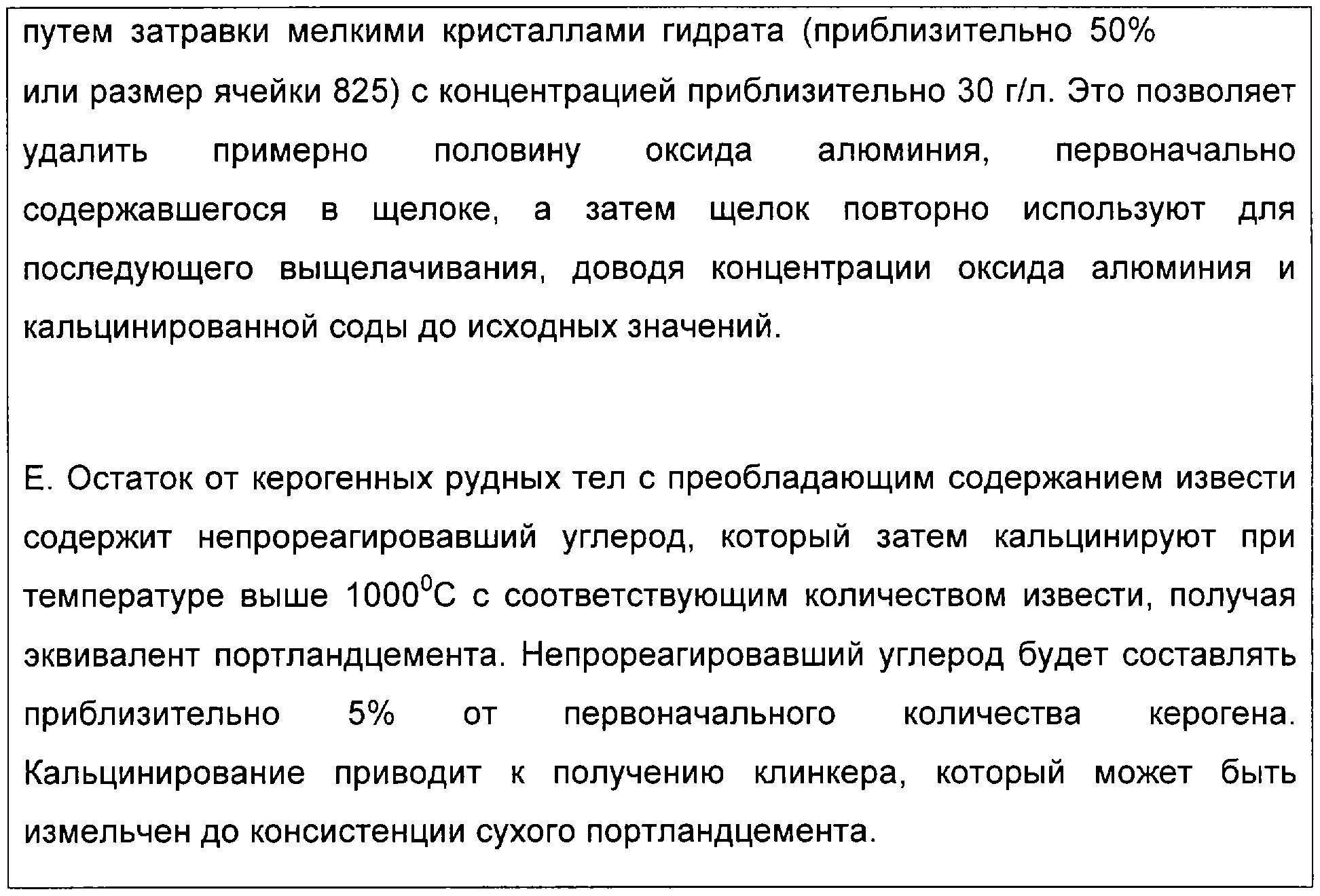

На Фиг.3 изображена функциональная блок-схема другой установки для переработки горючих сланцев, соответствующей второму примеру реализации способа в соответствии с настоящим изобретением, отличающаяся от установки, изображенной на Фиг.1.

Подробное описание предпочтительного примера реализации

На Фиг.1 изображен пример реализации установки для переработки горючих сланцев в соответствии с настоящим изобретением, которая обозначена позицией 100. Основным выпускаемым продуктом является синтетическое нефтяное сырье, пригодное для транспортирования по трубопроводу. Подводят поток 112 паров извлеченного растворителя, конденсируют его для регенерации тепла и на выходе получают поток 114 суспензии. В теплообменнике 116 получают поток 118 регенерированного тепла, а из теплообменника отводят поток 120 нефтяного продукта. Поток 122 горячего нефтяного продукта получают при последующей обработке; от него отводят избыточное тепло, которое поступает в поток 118 регенерированного тепла, в результате получают более холодный поток 120 продукта. В конвертере 124 керогена получают суспензию 126. Реакционные газы отводят при помощи потока 128. Из маслоотделителя 130 отводят поток 132 нефтесодержащих твердых веществ и поток 122 нефтяного продукта. Из установки для экстракции нефтепродуктов растворителем 134 отводят поток 136 твердых веществ и смесь 138 нефтепродукт/растворители. Все тепло, которое может быть получено от смеси 138, возвращают потоку 140 нагретых растворителей. При выполнении последней операции 142 отделения растворителя, которую производят при помощи мокрой очистки сточными водами (waste water wash), получают поток 144 отработанного сланца. Поток 148 отфильтрованного материала направляют для проведения конечной операции 142 отделения растворителя вместе с потоком 150 промывных вод. Указанный поток 148 отфильтрованного материала получают на фильтре 152 для твердых частиц, содержащихся в экстрагированных нефтепродуктах, при помощи которого твердые вещества отделяют от потока 120 нефтяного продукта с получением потока 153 профильтрованного нефтяного продукта.

Окончательное выделение растворителя из системы водного выщелачивания предпочтительно включает ступенчатый сброс давления от значения, приблизительно равного 3,5 МПа (500 PSIG, фунтов на кв. дюйм), до атмосферного давления.

Конечный продукт 156 представляет собой синтетическое нефтяное сырье, которое получают в перегонной колонне 154. Поток 162 поступает в теплообменник 158, из которого отводят поток 160. Поток 164 направляют на получение водорода и извлечение серы. Повторно используемый (рециркулируемый) растворитель 166 поступает из перегонной колонны 154, смешиваясь с потоком 106 измельченного горючего сланца. Поток 167 Н-донорного растворителя из генератора 168 Н-донорного растворителя добавляют к потоку 166. Поток 169 среднего дистиллята из перегонной колонны 154 поступает в генератор 168 Н-донорного растворителя. Поток 170 сульфида водорода (H2S) поступает в установку 171 извлечения серы при производстве водорода (hydrogen plant). На выходе этой установки получают поток 172 водорода, два обессеренных потока 173 и 178 топливного газа и поток 180 серы. Для обеспечения работы энергоустановки 174 в нее подают поток 173 топлива. Одним из продуктов энергоустановки 174 является электричество 176. На выходе установки 171 извлечения серы получают поток 180 серы.

Некоторые стадии конверсии, подобные операциям, осуществляемым в установке 100 для переработки горючих сланцев, описаны при изложении эксперимента, проведенного Guo Shu-Cai et al. Описание эксперимента было дано в публикации "Conversion of Chinese Oil Shales to Liquid Products using Supercritical Extraction", стр.311-316; немецкое издание: Erdol und Kohle-Erdgas-Petrochemie vereinigt mit Brennstoff-Chemie, Bd. 39, Heft 7, Juli 1986. Guo Shu-Cai et al. обнаружили, что выход нефтепродуктов при сверхкритической экстракции горючих сланцев толуолом может почти в два раза превысить выход нефтепродуктов при традиционной сухой перегонке сланцев. При добавлении к сверхкритическому растворителю Н-донора возможно полное извлечение керогена из горючих сланцев и достижение высоких выходов жидких продуктов. Однако эта статья не содержала описания практической или полной установки (системы) для извлечения растворителя из синтетического нефтяного сырья. В самом деле, в статье было лишь указано, что применение смеси толуол/донорный растворитель, содержащей приблизительно двадцать процентов тетралина, позволяет получить выход нефтепродуктов (экстракт и жидкие компоненты) до 200% пробы Фишера (200% of the Fisher Assay).

Ранее, в 1980 году, John Pratzer II подал заявку на патент США 4238315 (далее Pratzer '315), в которой было описано извлечение нефтепродуктов из горючих сланцев. Содержание этого патента включено в настоящую заявку по ссылке и может помочь читателю при осуществлении примеров реализации настоящего изобретения. В заявке Pratzer '315 описана экстракция нефтепродуктов из горючих сланцев при высокой температуре и повышенном давлении, что позволяет с высокой эффективностью применять экстракцию растворителями, содержащими тетралин, при обработке горючих сланцев. В заявке также указано, что поток, поступающий из реактора, подвергается фильтрованию, а полученный осадок на фильтре промывают толуолом. Однако в этой заявке также не была описана практическая или полная схема выделения растворителя из синтетического нефтяного сырья.

Извлечение и повторное использование растворителей, содержащих Н-донорные вещества (solvents with H-donors), описано в патенте США 4325803, Marvin Green et al. (Green '803) от 20 апреля 1982 г., озаглавленном "Process for hydrogenation/extraction of organics contained in rock (Способ гидрирования/экстракции органических соединений, содержащихся в горных породах)". Для извлечения керогена из горючих сланцев применяли вещество, находящееся в жидкой фазе и способствующее протеканию реакций с переносом водорода (hydrogen transfer agent). Извлечение нефтепродуктов производили в реакторе при повышенном давлении и повышенной температуре, что позволяло поддерживать растворитель в жидком состоянии. С понижением давления происходит мгновенное испарение суспензии, а также мгновенное адиабатическое испарение органических материалов. Часть испаренных материалов возвращают в оборот в виде рециркулируемых горячих нефтяных паров. Содержание патента Green '803 также включено в настоящую заявку по ссылке, поскольку оно может помочь читателю при осуществлении примеров реализации настоящего изобретения.

В примерах реализации способа, предлагаемого в соответствии с настоящим изобретением, в генератор 168 Н-донора поступает фракция среднего дистиллята нафталина (С10Н8), имеющего молекулярную массу, равную 128, например, по трубопроводу 169, которая химически реагирует в генераторе с водородом под действием катализатора. Таким образом, на выходе из генератора получают поток 167 Н-донорных продуктов, таких как декалин (C10H18) с молекулярной массой, равной 138, и тетралин (C10H12) с молекулярной массой, равной 132, температуры кипения которых лежат в диапазоне 190-220°С. В таких химических реакциях доступное количество водорода составляет до 80 мас.%. Для получения уже указанных выше преимуществ при переработке горючих сланцев необходимо лишь приблизительно 2 мас.% водорода. Фракция Н-донорного среднего дистиллята предпочтительно составляет приблизительно 20 мас.% от массы всей смеси растворителей, применяемых в экстракции/конверсии.

При осуществлении примеров реализации способа настоящего изобретения размолотые горючие сланцы соединяют со смесью толуола или другого органического растворителя с невысокой температурой кипения и тетралина/декалина или другого среднего дистиллята. Полученную смесь затем направляют в смеситель для суспензии и нагревают при помощи растворителя, регенерированного из отработанных сланцев. Всю воду из горючих сланцев удаляют. Затем суспензию вместе с потоком рециркулируемого нефтяного продукта перекачивают при помощи насоса в автоклав, в котором при умеренной температуре и повышенном давлении смесь, в основном содержащая кероген, подвергается легкому гидрокрекингу (hydro-visbroken) с получением стабильного нефтяного сырья и некоторого количества газа. Нефтяной продукт затем отделяют от отработанных сланцев при аналогичных температуре и давлении.

После отделения некоторой части нефтяного продукта ее используют повторно (применяют для рециркулирования). Оставшуюся часть перегоняют, получая смесь растворителей, состоящую из низкокипящей фракции и фракции среднего дистиллята. Указанную фракцию среднего дистиллята подвергают гидрированию и возвращают в оборот для восполнения израсходованного водорода. Отработанные сланцы промывают противотоком фракциями низкокипящего растворителя при повышенном, например сверхкритическом давлении, и такой же температуре. Это позволяет легко извлекать из смеси твердые вещества и продолжать переработку оставшегося керогена. Давление смеси остатков отработанных сланцев и чистого низкокипящего растворителя, находящейся при сверхкритическом давлении/температуре, постадийно спускают; при этом почти весь низкокипящий растворитель извлекают, испаряя, и направляют на повторное использование; конечной операцией является промывка (остатка) водой и извлечение оставшегося растворителя перегонкой с водяным паром. Перед отправкой на хранение нефтяной продукт фильтруют и, в конечном итоге, направляют на продажу.

Полученный газообразный продукт обогащен метаном и, следовательно, может быть использован для получения водорода, необходимого для гидрирования среднего дистиллята. Водород используют для обогрева и подвода энергии ко всем остальным операциям способа.

Для осуществления некоторых примеров реализации настоящего изобретения требуется по меньшей мере один автоклав, в котором при помощи выщелачивания при высоком давлении происходит превращение керогена в нефтепродукты. Предпочтительно для перемешивания смеси внутри автоклава устанавливают отсасывающее сопло Вентури (Venturi draft tube). Конверсию продолжают в экстракционном сосуде, находящемся под давлением, в котором также происходит растворение полученных нефтепродуктов. Применяют серию находящихся под давлением декантаторов, в которых сланцы промывают растворителями в противоточном режиме. Для транспортировки компонентов и их возврата в оборот используют перегонные колонны, отстойные резервуары и большое количество насосов и теплообменников.

Из Фиг.1 видно, что сначала в установку 100 загружают сырье 102 из исходных горючих сланцев, максимальный размер частиц которых предпочтительно может достигать сорока дюймов. Указанное сырье поступает в измельчительное оборудование, предназначенное для измельчения сырья до стандартного коммерческого размера, где получают руду с размерами куска, соответствующими приблизительно номеру сита 3/8 дюйма. Поток 106 измельченного сланца поступает в системный смесительный шламовый обезвоживатель 108 (slurry mixer system water remover), такой, например, как описано в заявке Rendall '267, включенной в настоящее описание по ссылке. Нагретые пары растворителя, поступающие из операции 142 извлечения растворителя, поступают в системный обезвоживатель 108; полученное с ними тепло позволяет поддерживать рабочую температуру в устройстве, близкую к температуре кипения воды. Весь полученный водяной пар конденсируют и отводят в виде потока 110 сточных вод, который спускают в поток 144 предпочтительно, включает автоклав, а время пребывания в конвертере 124 составляет от пяти до тридцати минут, в зависимости от сланцевой руды. Конверсию керогена проводят посредством пиролиза в присутствии Н-донорного дистиллята, который является донором водорода и обеспечивает снижение выхода олефинов и ненасыщенных углеводородов. Некоторое количество серы может быть также удалено в виде сульфида водорода.

Таким образом, происходит химическая реакция, которая протекает при повышенной температуре и повышенном давлении по всему объему рабочего участка, например, в конвертере 124 керогена, маслоотделителе 130 и трехступенчатой установке для экстракции нефтепродуктов растворителем 134. Поток 128 газов, получаемый в реакции, включает метан, этан, водород и некоторое количество сульфида водорода. Поток 126 нефтепродуктов отделяют в маслоотделителе 130 при помощи камеры, находящейся под давлением.

Трехступенчатая установка для экстракции нефтепродуктов растворителем 134 может быть применена для тех же целей, что и три декантатора 712, 730 и 740, находящихся под давлением, показанных на Фиг.2 заявки Rendall '267.

Нефтепродукты выходят из устройства (130) в виде потока 122. В маслоотделителе 130 накапливаются мелкие частицы, которые отводят в виде потока 132 твердых частиц. Полученные горячие нефтепродукты поступают в перегонную колонну 154 через теплообменник 116, предназначенный для нагревания поступающей суспензии, а затем через фильтр 152 для твердых частиц, содержащихся в экстрагированных нефтепродуктах; затем давление спускают с тем, чтобы сообщить продукту энергию, необходимую для перегонки. Твердые частицы вместе с нефтепродуктами посредством потока 132 попадают в трехступенчатую установку для экстракции нефтепродуктов растворителем 134, в который при помощи потока 140, движущегося противотоком к поступающему отработанному сланцу, поступает свежий горячий растворитель при температуре приблизительно 400°С и давлении 4,8 МПа (700 PSIG, фунтов на кв. дюйм).

Большая часть оставшегося нефтяного продукта вместе с растворителем поступает по трубопроводу 138 через теплообменник 158 (для поступающего растворителя) в перегонную колонну 154. Твердый остаток вместе с небольшим количеством растворителя извлекают из трехступенчатой установки для экстракции нефтепродуктов растворителем 134 при помощи потока 136, который затем поступает в установку 142 для отделения растворителя от остатка. Отделение растворителя от остатка происходит в установке 142, по существу, за счет сброса давления остаточного растворителя в камере, в которую поступает поток 136; большая часть низкокипящего растворителя покидает установку с потоком 112 в виде паров, которые используют для нагрева суспензии, поступающей в обезвоживатель 108. Остаток отработанных сланцев, находящийся при температуре 200-300°С, затем охлаждают далее во вращающемся барабанном аппарате, а растворитель, оставшийся после обработки потока 148, соединяют с потоком 112. Оставшиеся после экстракции нефтепродуктов твердые вещества, осевшие на фильтре 152, поступают в камеру для сброса давления, находящуюся в установке 142 для отделения растворителя от остатка. Для охлаждения твердых веществ и смачивания остатка отработанных сланцев, способствующего пылеподавлению при засыпке шахты, может быть использована вода, поступающая из гидрогенизационного цеха 171, и/или сточная вода из обезвоживателя 108. Установка 142 для отделения растворителя от остатка может быть любой системой, пригодной для этой цели, например, такой, как описано в заявке Rendall '267, включающей камеру для сброса давления и охладитель (роторный барабанный). Тепловая энергия потока 136 поступает за счет паров растворителя и воды (водяного пара) в обезвоживатель 108. Для более полной утилизации воды можно использовать кислотную воду, поступающую из установки 171 гидрогенизационного цеха для извлечения серы, для охлаждения горячих отработанных сланцев, а поток 110 сточной воды соединять с потоком 144, направляемым на пылеподавление.

Повторно используемый (рециркулируемый) растворитель, поступающий с потоком 140 в трехступенчатую установку для экстракции нефтепродуктов растворителем экстрактор 134, поступает из перегонной колонны 154, но предварительно его пропускают посредством потока 162 через теплообменник 158. Это необходимо из-за высокого давления, достигающего приблизительно 2,8 МПа (400 PSIG, фунтов на кв. дюйм). Тепловая энергия может быть подведена к теплообменнику при помощи потока 138, находящегося при температуре 400°С и поступающего из трехступенчатой установки для экстракции нефтепродуктов растворителем 134 после осуществления теплообмена в теплообменнике 158, из него отводят поток 160, находящийся уже при температуре 150°С, который поступает в перегонную колонну 154. Дополнительное количество теплоты также может быть подведено к потоку 140 при помощи потока горячего топливного газа, поступающего от энергетической установки 174. Из маслоотделителя 130 при давлении приблизительно 4,1 МПа (600 PSIG, фунтов на кв. дюйм) и температуре 400°С поступает поток горячих нефтепродуктов, полученных при конверсии керогена. Суспензию, поступающую в теплообменник 116, нагревают при помощи тепловой энергии потока 122, который покидает теплообменник при давлении приблизительно 4,1 МПа (600 PSIG, фунтов на кв. дюйм) и температуре 150°С. Поток 120 нефтяного продукта пропускают через фильтр 152 для твердых частиц, содержащихся в экстрагированных нефтепродуктах. Осадок с фильтра поступает в потоке 148 в установку 142 для отделения растворителя от мелких частиц. Указанный фильтр может быть любым коммерчески доступным фильтром, изготовленным из металлических пористых картриджей, или фильтром вращающегося барабанного типа, снабженного армированной тканью (engineered fabric), пригодной для применения при высоких температурах, приблизительно до 150°С, поставляемой, например, компанией CJ (Zyex Hi tech yarn), или любой другой тканью, пригодной для применения в условиях осуществления способа. Такие ткани применяют на нефтеперерабатывающих заводах для извлечения мелких частиц катализатора перед началом перегонки продукта. Предпочтительным является применение фильтра, изготовленного из металлических пористых картриджей. Поток 153 нефтяного продукта и рециркулируемого растворителя, находящийся при температуре приблизительно до 150°С, поступает в перегонную колонну 154. Давление потока 153 уже спущено, и дополнительная тепловая энергия может быть подведена при помощи потока 178 топливного газа.

Перегонная колонна 154 является традиционным устройством, снабженным калиброванным устройством отбора среднего дистиллята, который отводят при температуре приблизительно 200°С при помощи потока 169 для последующей гидрогенизационной обработки в генераторе 168 Н-донора. Нормируемый отбор повторно используемого (рециркулируемого) растворителя производят при температуре приблизительно 120°С, откуда он затем поступает в поток 166, образуя суспензию загружаемого исходного горючего сланца, поступающую в обезвоживатель 108. Доля потока среднего 169 дистиллята, гидрогенизированного в генераторе 168 Н-донора, смешиваемого с потоком 166 повторно используемого растворителя посредством потока 167, составляет приблизительно 20% Н-донорного среднего дистиллята в потоке 114, находящегося при повышенной температуре, равной приблизительно 400°С, и давлении приблизительно 4,1 МПа (600 PSIG, фунтов на кв. дюйм) и поступающего в конвертер 124 для керогена. Выпуск генераторов Н-донора, например, таких как генератор 168, в котором производят гидрогенизационную обработку среднего дистиллята, поступающего с потоком 169, в настоящее время налажен промышленностью и описан в справочной литературе, например, в "Oil and Gas Journal Refining-Catalyst Compilations". Указанные катализаторы обычно изготавливают на носителе из оксида алюминия, а в качестве активных компонентов применяют сочетание кобальта, молибдена, никеля и т.д. Методики их приготовления аналогичны методикам, описанным в руководстве "Petroleum Processing Handbook" под редакцией John S.Meketta, изданном Marcel Dekken в июне 1992, или в руководстве "Upgrading Petroleum Residue and Heavy Oils" под редакцией Murray S.Greg, изданном Marcel Dekken Inc., NY, NY 1994. Поток 170, содержащий водород, газообразные углеводороды, включая некоторые легкие фракции (головные погоны (light ends)), некоторое количество аммиака (NH3) и сульфида водорода (H2S), поступает в гидрогенизационный цех 171.

При помощи компрессоров водород отделяют, концентрируют и направляют на повторное использование. Сульфид водорода превращают в серу при помощи стандартной установки Клауса. Некоторое количество топливного газа используют для дополнительного получения водорода в установке для реформинга метана/легких фракций (головных погонов), а остальную часть применяют для нагревания различной аппаратуры способа и для обеспечения выработки электроэнергии в энергетической установке. В зависимости от источника горючих сланцев и условий экстракции керогена, приблизительно от 6 до 15 мас.% керогена превращается при обработке в газообразные продукты. Масса водорода, необходимого для осуществления химических реакций, при помощи которых получают нефтепродукты, соответствующие требованиям транспортирования по трубопроводу, имеющие соответствующую вязкость и стабильность, составляет приблизительно 2 мас.% от массы получаемых нефтепродуктов. Ранее сообщали, что из керогена, содержащего большее количество ароматических углеводородов, получали до 4 мас.% водорода, а также большее количество газов. При помощи всей водородной системы производят электрическую энергию. Опытный специалист в данной области техники может легко определить количество, размеры и наименования всего необходимого оборудования энергоустановки 174, в которую поступает поток 173, в зависимости от конкретной природы перерабатываемых горючих сланцев.

Для определения эффективности способов экстракции нефтепродуктов при промышленной сухой перегонке горючего сланца была разработана проба Фишера. При проведении пробы Фишера определяют коэффициент извлечения (recovery ratio) углеводородов из горючих сланцев. В способах сухой перегонки горючих сланцев, ранее известных на существующем уровне техники, проба Фишера обычно составляет 80-100%, а процент извлечения, превышающий 100%, как правило, недостижим.

В заявке Rendall '267 указано, что для достижения 120% выхода пробы Фишера были проведены пятнадцать периодических циклов, в которых горючие сланцы обрабатывали толуолом в сверхкритических условиях, при температурах, достигающих 400°С и давлениях до 8,2 МПа (1200 фунтов на кв. дюйм).

В продолжение указанных циклов переработки горючие сланцы суспензировали в толуоле в перемешиваемом реакторе периодического действия, нагревали до температуры 400°С и выдерживали при этой температуре в течение времени, составляющего от нуля минут до двух часов.

Другие данные по переработке углистых горючих сланцев с применением Н-донорного среднего дистиллята и толуола в сверхкритическом состоянии показывают, что конверсия керогена при этом была почти полной (приблизительно 95%). Это ясно указывают на то, что выход олефинов при таком производстве нефтепродуктов пренебрежимо мал, а потребление водорода из Н-донорного среднего дистиллята составляет от 2 до 3 мас.% от массы полученных нефтепродуктов.

Примеры реализации способа в соответствии с настоящим изобретением позволяют получить почти весь кероген от переработки "углистых" горючих сланцев в виде нефтепродуктов и газа (фракция 5-15%). Например, в отчете "Julia Creek, Queensland, Australia, oil shales, CRA report 1967-1988" сообщали, что среднее количество керогена составляло 17-18%. Выход пробы Фишера составлял приблизительно Н-донор 70 литров/тонна (Н-donor 70 liters/ton), 14-15 галлонов, что составляет приблизительно 7% керогена - всего лишь 30% от количества, которое может быть потенциально получено при помощи способа, предлагаемого настоящим изобретением. Этот вывод также подтвержден независимыми исследованиями других сланцев, добываемых в Китае, Австралии и на востоке США, что указано в цитируемой литературе. Растрескивание образцов при накаливании, наблюдаемое при исследовании горючих сланцев из Колорадо, как было выяснено, не происходит в углистых горючих сланцах. Однако в условиях непрерывной переработки результаты могут оказаться иными.

Некоторые примеры реализации способа в соответствии с настоящим изобретением позволяют получать из горючих сланцев синтетическое нефтяное сырье, соответствующее требованиям транспортирования по трубопроводу. Фракцию низкокипящего органического растворителя объединяют с фракцией Н-донорного среднего дистиллята. Для растворения керогена, находящегося в горючих сланцах, температуру поднимают до 370-420°С, а для поддержания растворителей в жидком состоянии или подходящем по плотности критическом состоянии при указанной температуре используют повышенное давление. Растворитель выделяют из экстрагированного керогена в установке для отделения растворителя, после которой следует извлечение при помощи мгновенного испарения (flash recovery), происходящее за счет спуска давления, при котором получающиеся пары растворителя отводят из системы.

Для отделения керогена необходимо применять сырье, измельченное до размера приблизительно в 2,54 см (один дюйм), если оно не крошится; в противном случае, вмещающие руды нужно прокаливать, как, например, в случае горючих сланцев Махогоновой зоны (Mahogany zone oil shales). Способность суспензии к перекачиванию зависит от сверхкритических условий. Может быть использован способ, описанный в патенте США 4737267, но без Н-донорной системы.

Предпочтительный пример реализации, в котором используют давление и температуру суспензированного остатка после экстракции растворителем, включает окончательное извлечение растворителя из системы водного выщелачивания со ступенчатым сбросом давления, равного приблизительно 3,5 МПа (500 PSIG,фунтов на кв. дюйм), до достижения атмосферного давления.

Сброс давления позволяет эффективно извлекать растворитель с одновременным выщелачиванием ценных минералов рециркулируемой водой (aqueous recycles). Таким образом, большая часть выделяемой в системе тепловой энергии может быть утилизирована. Сухие и влажные остатки могут быть использованы для выщелачивания ценных минералов рециркулируемой водой (aqueous recycles).

Во втором предпочтительном примере реализации для вымывания смеси нефтепродуктов из остатка не используют растворители; вместо них для извлечения смеси нефтепродуктов из остатка применяют воду, находящуюся при высокой температуре и высоком давлении.

Сброс давления рециркулируемой воды позволяет эффективно утилизировать тепло и остаточный растворитель системы. Остаток после промывки на фильтр-прессе можно применять для производства портландцемента. Сброс давления и снижение температуры остатка позволяют испарять большую часть воды, оставшейся в твердом осадке.

Следующей операцией способа является удаление промытого остатка при помощи любой подходящей системы, такой как система фильтр-прессов. Профильтрованный щелок от выщелачивания уже содержит оксид алюминия и кальцинированную соду, готовые для осаждения в виде моногидрата карбоната натрия и тригидрата алюминия традиционным способом, применяемым в настоящее время в промышленности, как для получения химически чистых (specialty grade) гидратов алюминия или гидратов алюминия металлургической чистоты, предназначенных для использования на плавильных заводах.

Предпочтительно, чтобы контур (трубопровод) водного выщелачивания, отходящий от рабочего участка выщелачивания под давлением, содержал насыщенный раствор оксида алюминия и кальцинированной соды, полученный при разбавлении водой повторно используемого (рециркулируемого) отработанного щелока до определенных концентраций. (Например, после первичного извлечения оксида алюминия и кальцинированной соды). Кальцинированную соду предпочтительно извлекают, кристаллизуя ее в виде моногидрата при температуре около 150°С, аналогично способу, применяемому в настоящее время в промышленности (см. Isonex, June 11, 1997). Затем извлекают оксид алюминия; отношение оксида алюминия к карбонату натрия составляет приблизительно 0,7, а концентрация оксида алюминия составляет приблизительно 165 г/л, как и в способе Байера, применяемом в настоящее время в промышленности (в заметках Don Donaldsjn 3/11/97). В ином случае оксид алюминия высаживают (в виде тригидрата алюминия), барботируя CO2.

Размер фильтруемых частиц очень важен. В промышленности разработаны способы контроля осаждения, в которых для затравливания растворов многократно используют мелкие кристаллы гидрата алюминия, регулируя, таким образом, выход и размер осадков. Эксперименты показывают, что содержание оксида кремния в получаемом оксиде алюминия соответствует нормативам, установленным для плавильных заводов. Выщелачивание карбонатом натрия, а не каустической содой, также снижает выход алюмонатриевого силиката. Концентрацию свободного гидроксида натрия в щелоке от выщелачивания также можно контролировать, превращая его в карбонат барботажем CO2.

Химические реакции, лежащие в основе способа, предлагаемого в соответствии с настоящим изобретением, представлены в следующей таблице:

На Фиг.2 изображен пример реализации установки, которая обозначена позицией 200, и пример реализации способа, предлагаемого в соответствии с настоящим изобретением для экстракции разнообразных минералов из горючих сланцев.

При помощи способа 200 производят экстракцию нефтяного сырья из горючих сланцев при сверхкритических температурах экстракции 370-420°С; предпочтительная температура составляет 400°С. Общее время пребывания частиц в аппарате при таких температурах составляет предпочтительно 15-60 минут. Кроме того, при помощи способа 200 также производят экстракцию кальцинированной соды из даусонита и нахолита, ассоциированных с горючими сланцами, и агрегатов гидроксида алюминия разнообразных размеров. Из гидроксидов, полученных при осуществлении способа 200, также могут быть выделены Бейеровский оксид алюминия (Bayer-type alumina) и кислый оксид алюминия. При восстановительной плавке такого оксида алюминия может быть получен металлический алюминий.

Началом способа 200 является загрузка исходного материала 202 горючих сланцев, который обычно, и как правило, включает кероген, даусонит, нахолит, оксид алюминия и кальцинированную соду. Указанные горючие сланцы добывают, а затем транспортируют в измельчитель 204 традиционного типа. Для облегчения обработки получаемой суспензии предпочтительно, чтобы сырье было измельчено до размеров менее 6,35 мм (1/4 дюйма). Измельченный горючий сланец 206 поступает в экстрактор 208, содержащий растворитель в сверхкритическом состоянии, например экстрактор, описанный в патенте США 4737267. Горячий остаток 210 затем поступает на выщелачивание 212 под давлением. Туда же направляют повторно используемый (рециркулируемый) щелок 213 от выщелачивания. Проводят выщелачивание 212 под давлением, предпочтительно при температуре 150°С и времени пребывания приблизительно полчаса или, по меньшей мере, в диапазоне 15-60 минут. Выходящий поток 214 направляют в промывной фильтр-пресс 216.

Промытый осадок 218 после фильтрования может быть возвращен в шахту горючего сланца для засыпки. Кроме того, указанный промытый осадок 218 после фильтрования может быть смешан с равным количеством известняка и перемолот для получения материала, эквивалентного сухому портландцементу. Существует обширный рынок таких материалов. Традиционные виды портландцемента представляют собой гидравлический цемент, обычно получаемый при сжигании смеси глины и известняка в обжиговой печи (печи для кальцинации).

Получают щелок 220 от выщелачивания, который содержит оксид алюминия и кальцинированную соду. Указанный щелок направляют в кристаллизатор 222 для кальцинированной соды, откуда его возвращают с потоком 224 повторно используемого (рециркулируемого) щелока, проходящим через резервуар-хранилище 226 для повторно используемого (рециркулируемого) щелока. В кристаллизаторе 222 для кальцинированной соды также отделяют суспензию 228 кальцинированной соды, которая поступает в сушилку 230. Предпочтительно, чтобы концентрации ценных продуктов превосходили 300 г/л при 150°С. В обычной сушилке 230 происходит испарительная кристаллизация при температуре приблизительно 100°С; при этом получают кристаллы моногидрата карбоната натрия. Указанные кристаллы отделяют центрифугированием, промывают и сушат, получая карбонат натрия, например кальцинированную соду. Получаемую кальцинированную соду извлекают из установки для осуществления способа 200 по трубопроводу 232.

Концентрации компонентов в насыщенном растворе рециркулируемого щелока от выщелачивания понижают до значения, приемлемого для повторного выщелачивания, добавляя воду, поступающую по трубопроводу 227, в зависимости от содержания кальцинированной соды в остатке.

Количество моногидрата карбоната натрия Na2СО2·H2О, отделяемого в кристаллизаторе 222 для кальцинированной соды, предпочтительно ограничивают таким образом, чтобы соотношение оксид алюминия/карбонат натрия в щелоке составляло 0,7. Затем щелок при температуре приблизительно 70°С поступает в промывной фильтр-осадитель 236 (precipitator-filter-washer). Предпочтительно, чтобы концентрация оксида алюминия в потоке, поступающем в фильтр 236, составляла приблизительно 30 г/л, например, в виде мелких частиц тригидрата алюминия с содержанием частиц, имеющих размер менее 44 микрон, равном приблизительно 50%. Концентрация оксида алюминия повышается с 165 до 195 г/л, чтобы при 70°С происходило осаждение алюминия. После осаждения остается смесь с остаточным содержанием гидроксида алюминия, равным приблизительно 80 г/л.

В альтернативном примере реализации настоящего изобретения после извлечения моногидрата карбоната натрия Na2СО2·H2О при температуре, значения которой лежат в диапазоне от 100 до 200°С, в смесь вводят CO2 под давлением и при температурах выше 100°С. При помощи CO2 осаждают гидроксид алюминия. При этом образуется гранулированный кристаллический гидроксид алюминия при условии, что концентрация карбоната натрия в щелоке от выщелачивания приблизительно равна концентрации оксида алюминия. При увеличении времени пребывания до трех часов размер мелких частиц осадка увеличивается. Некоторая модификация примера реализации включает затравливание раствора мелкими частицами тригидрата алюминия при атмосферном давлении.

Сушилка 238 для агломератов может быть настроена на получение кристаллов большего размера при помощи увеличения времени пребывания до 24 ч, что является обычным, например, для способа БЕЙЕРА. На выходе 240 из сушилки получают сухие кристаллы тригидрата алюминия. Указанные кристаллы могут поступать в продажу для дальнейшего использования в качестве антипиренов, катализаторов и сырья для изготовления бумаги.

Поток 242 тригидрата Al2О3·3H2O одновременно является конечным продуктом способа 200 и загрузкой в конвертер 244 основного сульфата алюминия. Поток 246 конечного продукта, основного сульфата алюминия, поступает в кальцинатор 248. Мелкие кристаллы из сушилки 238 для агломератов также могут быть превращены в основной сульфат алюминия при помощи серной кислоты. Указанная кислота поступает рециклом по трубопроводу 250. Основной сульфат алюминия кальцинируют, получая оксид алюминия и поток 252 SO2/SO3. Оксид алюминия поступает на конверсию 254, где его превращают в металлический алюминий, например, на выплавку. На выходе 256 получают металлический алюминий в виде коммерческого продукта.

Для извлечения керогена, содержащего органический углерод, с одновременным его крекингом до более легких нефтепродуктов 209 температура в экстракторе 208, содержащем сверхкритический растворитель, должна составлять приблизительно 400°С, а давление - приблизительно 3,5 МПа (500 PSIG, фунтов на кв. дюйм). После проведения гидрогенизации растворитель направляют на повторное использование, а газообразный продукт 258 направляют в установку 260 для получения необходимого потока 262 водорода. Поток 264 газообразного диоксида углерода (CO2) поступает в промывной фильтр-осадитель 236.

На Фиг.3 изображен пример реализации способа водной экстракции минералов, предлагаемого в соответствии с настоящим изобретением, который обозначен позицией 300. В способе 300 повторена большая часть операций, показанных на Фиг.1 для способа 100. Таким образом, одинаковые установки обозначены номерами позиций, начинающимися с сотни. Различия заключаются в потоках, поступающих и выходящих из маслоотделителя 130 и трехступенчатой установки для экстракции нефтепродуктов растворителем 134.

В способе 300 в маслоотделитель 130 поступает горячая вода 150 для удаления нефтепродуктов из твердого остатка. Образуется барьер для перемещения нефтепродуктов с потоком 122 в теплообменник 116, в котором происходит теплообмен. Указанная вода образует в маслоотделителе 130 азеотропную смесь с легкими фракциями (головными погонами). Эту смесь отводят по трубопроводу 112. При этом тепловая энергия передается к поступающей в обезвоживатель 108 суспензии 106 горючих сланцев.

Остаток из маслоотделителя 130 представляет собой водную суспензию 132, которая поступает в растворительный экстрактор 134. В нем она остается в течение заранее установленного времени пребывания, необходимого для выщелачивания ценных минералов. Подходящее время пребывания определяют эмпирическим способом, поскольку оно зависит от состава конкретного рудного тела. В случае горючих сланцев Зеленой Реки (Green River) достаточное время пребывания составляет от получаса до одного часа. Всю суспензию можно направить на фильтрование по трубопроводу 136. В альтернативном случае для консервации теплоты в дополнительно поступающем водном щелоке может быть применен теплообменник 158, представленный на Фиг.1. В любом случае и щелок, и остаток необходимо профильтровать, получая прозрачный щелок и остаток на фильтре.

В общем, добывают и измельчают горючие сланцы, содержащие кероген и другие минералы, ассоциированные с оксидом алюминия и кальцинированной содой. При этом получают суспензию сырья в растворителе, которая поступает в экстракционный модуль, содержащий растворитель, который находится при сверхкритической температуре и сверхкритическом давлении. В указанном модуле происходит экстракция органического углерода в виде нефтепродуктов. Остаток затем выщелачивают водным раствором карбоната натрия для извлечения оксида алюминия и кальцинированной соды. Остаток промывают и возвращают в шахту в виде материала для засыпки. Щелок от выщелачивания обрабатывают при температуре приблизительно 100°С для осаждения кальцинированной соды. Суспензию, содержащую оксид алюминия, направляют на повторное использование, где концентрация оксида алюминия пополняется за счет остатка, получающегося после экстракции нефтепродуктов. Кальцинированную соду сушат для удаления кристаллизационной воды и затем направляют на продажу. Гидрат алюминия затем превращают в оксид алюминия через промежуточное получение основного сульфата алюминия. Указанный основной сульфат алюминия осаждают при температуре около 200°С и повышенном давлении. Основной сульфат алюминия кальцинируют при температуре около 850°С с получением оксида алюминия. Газообразные оксиды серы направляют на повторное использование для получения серной кислоты.

В альтернативных примерах реализации способа, предлагаемого в соответствии с настоящим изобретением, размеры частиц измельченных горючих сланцев составляют предпочтительно от 3,17 до 6,35 мм (от 1/8 до 1/4 дюйма). Применяемый растворитель имеет низкую температуру кипения, находящуюся в диапазоне от 100 до 140°С. Кроме того, при осуществлении способа может быть использовано дополнительное количество рециркулируемого водородо-донорного среднего дистиллята, такого как тетралин, поступающего, например, из одной из фракций полученных нефтепродуктов. Температуру предпочтительно поддерживают при 370-420°С, а общее время пребывания 15-60 минут. Однако типичное время пребывания составляет приблизительно 30 минут.

Повторно используемый (рециркулируемый) водный раствор карбоната натрия для выщелачивания остатка предпочтительно поддерживают при температуре, превышающей 150°С, и давлении приблизительно 1,4 МПа (200 PSIG, фунтов на кв. дюйм). Карбонат натрия выщелачивают из остатка после экстракции нефтепродуктов повторно используемым водным щелоком, содержащим карбонат натрия. Моногидрат карбоната натрия предпочтительно извлекают осаждением при помощи испарительной кристаллизации при температуре приблизительно 100°С. После извлечения карбоната натрия через щелок от выщелачивания пропускают CO2 для осаждения кристаллов тригидрата алюминия. Количество барботируемого CO2 приблизительно равно количеству, поступающему из остатка от горючих сланцев. Указанный моногидрат карбоната натрия предпочтительно сушат, получая плотную кальцинированную соду.

Кристаллы тригидрата алюминия промывают, сушат и кальцинируют при температурах приблизительно от 850 до 950°С с получением оксида алюминия. Мелкие кристаллы тригидрата алюминия поступают на повторное использование для получения кристаллического тригидрата алюминия из щелока для выщелачивания. В альтернативном примере реализации тригидрат алюминия осаждают при помощи (1) мелких кристаллов тригидрата алюминия в соотношении 1:4, (2) при температуре приблизительно 65°С, (3) при концентрации оксида алюминия приблизительно 160 г/л и (4) при отношении оксид алюминия/карбонат натрия, равном приблизительно 0,7.

Осажденный тригидрат алюминия предпочтительно агломерируют, получая более крупные кристаллы, используя крахмал со временем пребывания в толще материала приблизительно 20-25 часов. Предпочтительно полученный тригидрат алюминия, непосредственно превращают в основной сульфат алюминия под действием потока рециркулируемой кислоты, получаемой из газов, отходящих из кальцинатора, при температуре приблизительно 200°С и давлении, соответствующем для водных систем. Повторно используемый щелок от выщелачивания после каждого цикла извлечения кальцинированной соды и оксида алюминия предпочтительно очищают, освобождая контур водного выщелачивания от накопленных в нем загрязнений.

Во всех примерах реализации настоящего изобретения углеводородные продукты, оксид алюминия и кальцинированную соду извлекают из горючих сланцев. Указанные примеры включают извлечение различных количеств указанных химических соединений, и во всех случаях основаны на экстракции растворителем, находящимся в сверхкритических условиях, большей части углеводородов при температуре приблизительно 400°С. Оксид алюминия и кальцинированную соду выщелачивают при помощи водного выщелачивания раствором карбоната натрия при пониженной температуре, составляющей приблизительно 150°С, и соответствующем пониженном давлении. Моногидрат кальцинированной соды осаждают из щелока от выщелачивания при температуре приблизительно (более) 100°С, а оксид алюминия осаждают при помощи CO2 при более низких температурах (или при той же температуре) или, в ином случае, при помощи повторно используемых мелких кристаллов тригидрата алюминия при 65°С в условиях, применяемых в настоящее время для получения оксида алюминия. В ином случае, в особенности в присутствии высоких концентраций оксида кремния, осажденный гидроксид алюминия предпочтительно превращают в кислый оксид алюминия под действием повторно используемого кислотного потока, растворяющего оксид алюминия (при этом оксид кремния отфильтровывают), и осаждают основной сульфат алюминия при температуре приблизительно 200°С и давлении 1,4 МПа (200 PSIG, фунтов на кв. дюйм), направляя его затем на последующую кальцинацию при температуре приблизительно 900°С, с получением оксида алюминия и повторно используемых газообразных оксидов серы в установке для производства серной кислоты.

В итоге, превращение керогена горючих сланцев в нефтяное сырье под действием растворителя при высоком давлении, составляющем приблизительно 3,5 МПа (500 PSIG, фунтов на кв. дюйм), и температуре приблизительно 400°С и его извлечение из вмещающих пород при помощи экстракции растворителем или водной флотации изображено на Фиг.1 и 3. Фракцию растворитель/средний дистиллят экстрагируемых нефтепродуктов повторно используют, а получаемые газы очищают от аммиака, серы в установке 171, а затем используют для получения водорода, необходимого для реализации способа, и на нужды энергетической установки 174.

В примере реализации способа, показанном на Фиг.2, минералы из остатка извлекают при помощи водной среды, содержащей кальцинированную соду и находящейся при высокой температуре (150-300°С) и высоком давлении; этим способом извлекают ценные минералы из горючих сланцев Зеленой Реки (оксид алюминия и кальцинированную соду), горючих сланцев из Julia Creek (оксид алюминия и молибден), горючих сланцев из Эстонии (оксид алюминия), а остаток кальцинируют и используют для приготовления портландцемента.

Несмотря на то что настоящее изобретение было описано при помощи предпочтительных примеров реализации, следует понимать, что это описание не является ограничивающим. Специалистам в данной области техники, ознакомившимся с настоящим описанием, должно быть понятно, что существуют различные изменения и модификации настоящего изобретения. Соответственно, предполагается, что и нижеследующая формула изобретения не будет рассматриваться как полное изложение всех изменений и модификаций, соответствующих сути и области применения настоящего изобретения.

Реферат

Изобретение относится к вариантам способа гидроэкстракции керогена в сверхкритических условиях и к устройству для его осуществления. Один из вариантов способа включает смешение измельченного сырья горючих сланцев с горячим органическим растворителем, представляющим собой смесь низкокипящего растворителя и Н-донорного растворителя, с образованием суспензии, конверсию керогена Н-донорным дистиллятом в условиях, сверхкритических для органического растворителя, с превращением керогена в стабильное нефтяное сырье, извлечение из суспензии растворителя при сверхкритических температуре и давлении с получением конечного нефтепродукта и твердой фазы, фильтрование полученных нефтепродуктов, гидрогенизационную обработку фракции среднего дистиллята с получением Н-донора для конверсии керогена, извлечение отработанного сланца и отделение твердого растворителя от твердых частиц горючих сланцев. Изобретение позволяет эффективно извлечь кероген из горючих сланцев в виде устойчивого нефтепродукта. 3 н. и 25 з.п. ф-лы, 1 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ выделения органического и минерального компонентов

Комментарии