Печь непрерывного действия - RU2538751C2

Код документа: RU2538751C2

Чертежи

Описание

Настоящее изобретение относится к печи непрерывного действия и способу обжига продукта.

Известны печи, которые содержат канал в виде прямоугольной секции, снабженный горелками для получения необходимой для обжига температуры.

Печи этого вида используются, например, для обжига керамики, например плиток, санитарных приборов, кирпичей и т.д.

Термин "керамика" обозначает, например, продукты, сформированные путем уплотнения керамического порошка или отлитые из жидкой глиняной массы. И те, и другие могут быть глазированными или неглазированными.

Внутри печи такие продукты, как плитки, перемещаются на роликовом конвейере вдоль горизонтальной центральной линии печи. Другие типы продуктов перемещаются на тележках или плитах, движущихся соответствующим образом вдоль печи.

Средства для регулировки горелки и тяги обеспечивают температурный профиль вдоль продольной оси печи, который, в свою очередь, в зависимости от скорости перемещения продуктов определяет паттерн обжига заданного продукта.

Температурный профиль обычно увеличивается от входного отверстия печи в направлении движения продукта и достигает максимума (выше 900°С) на половине длины канала.

В GB-A-1075596, например, описана печь для керамических продуктов, содержащая канал; ленточный конвейер для подачи продуктов внутрь канала; и группы вертикально ориентированных горелок, расположенных с обеих сторон ленточного конвейера и определяющих камеру обжига.

Главный недостаток печей непрерывного действия описанного типа связан с трудностью регулировки температуры в разных камерах обжига, что отрицательно сказывается на работе печи.

Таким образом, температура в разных секциях печи, начиная от секции подачи продукта и далее, неизбежно обуславливается температурой газа, создаваемой в ниже или выше расположенных секциях. В печах описанного типа поток горячего газа формируется внутри канала и постепенно ускоряется, по мере приближения к дымовой трубе у входного отверстия канала, так что газ также выходит в смежные камеры из камер обжига с повышенным давлением, загрязняя при этом чистый газ.

В GB-A-2261059 описана печь непрерывного действия для продуктов, содержащая канал; ленточный конвейер для подачи продуктов внутрь канала; прилежащие группы горелок, определяющие секции печи и установленные в вертикально расположенных стенках канала выше и ниже ленточного конвейера; и выхлопные отверстия для горячего газа, также образованные в вертикально расположенных стенках канала и обращенные в сторону горелок. Горелки и выхлопные отверстия для горячего газа выполнены с возможностью формирования потока горячего газа, идущего в основном параллельно направлению движения продуктов. В каждой секции печи также имеется канал, расположенный сверху секции и снабженный заслонкой для регулировки давления в секции путемлибо подачи внутрь, либо выведения воздуха.

В устройстве, описанном в GB-A-2261059, очевидно отсутствует какое-либо препятствие для перемещения газа между различными секциями печи. Напротив, расположение горелок и заслонки, казалось бы, даже способствует смешиванию газов в смежных секциях.

В JP-A-2009210194 описана печь непрерывного действия для продуктов, содержащая канал и ленточный конвейер для подачи продуктов в канал. Печь разделена на несколько (более точно, семь) отдельных камер обжига, каждая из которых оборудована горелками и выхлопными отверстиями для газа, образуемого горелками, при этом давление внутри канала отличается от давления внутри камеры обжига.

Ни одно из вышеописанных решений не гарантирует того, что выхлопной газ в каждой камере обжига остается невозмущенным, и, следовательно, не перетекает из одной камеры обжига в другую, таким образом делая невозможным достижение легкого управления температурным профилем, не зависящим от градиента температуры между двумя различными камерами обжига.

Другой, в такой же степени важный, недостаток связан с очищением выхлопного газа.

Как известно, загрязняющие вещества выделяются при различных температурах обжига и должны удаляться из газа до его выхода в атмосферу.

Хотя каждое вещество имеет точное место образования или секцию печи в зависимости от температуры в секции, к моменту достижения газом дымовой трубы в нем присутствуют в целом все загрязняющие вещества. Это означает, что весь газ полностью должен быть подвергнут определенному процессу очистки для удаления каждого вида загрязняющих веществ, таким образом сильно увеличивая размер оборудования для очистки и эксплуатационные расходы на печь.

Кроме того, во время процесса обжига в различных секциях печи образуется пар, который направляется в дымовую трубу.

Необходимо предотвратить процесс конденсации этого пара, в результате которого он способствует образованию кислотных жидкостей, которые оказывают вредное воздействие внутри печи как на продукт, так и непосредственно на конструктивные элементы печи.

Пар в основном генерируется в низкотемпературных, т.е. во входных, секциях печи, тогда как в средних секциях с более высокой температурой высвобождаемая вода представляет собой только воду, формирующую часть материала продукта, и высвобождается в меньших количествах, чем в первых нескольких входных секциях печи.

Для предотвращения процесса конденсации, необходимо поддерживать очень высокую температуру газа вплоть до дымовой трубы, таким образом увеличивая эксплуатационные расходы на печь.

Задачей настоящего изобретения является обеспечение печи и способа обжига, разработанные таким образом, чтобы по меньшей мере частично устранить вышеупомянутые недостатки.

Согласно настоящему изобретению, предоставляются печь и способ обжига, как заявлено в прилагаемых независимых пунктах формулы изобретения, и, предпочтительно, в одном из пунктов, находящихся в непосредственной или опосредованной зависимости от независимых пунктов.

Два предпочтительных, неограничивающих варианта осуществления изобретения описаны в виде примера со ссылкой на прилагаемые чертежи, на которых:

На фиг.1 показан вертикальный продольный разрез печи непрерывного действия роликового типа согласно первому варианту осуществления изобретения;

На фиг.2 показано поперечное сечение вдоль линии II-II по фиг.1;

На фиг.3 показан горизонтальный разрез вдоль линии III-III по фиг.1, показывающий регулировку давления внутри печи;

На фиг.4 показан вертикальный продольный разрез печи непрерывного действия роликового типа согласно второму варианту осуществления изобретения;

На фиг.5 показано поперечное сечение вдоль линии V-V по фиг.4;

На фиг.6 показан горизонтальный разрез вдоль линии VI-VI по фиг.4;

На фиг.7 показан график обжига, получаемый согласно изобретению; по оси у отложена температура в °C, а по оси X отложена длина печи;

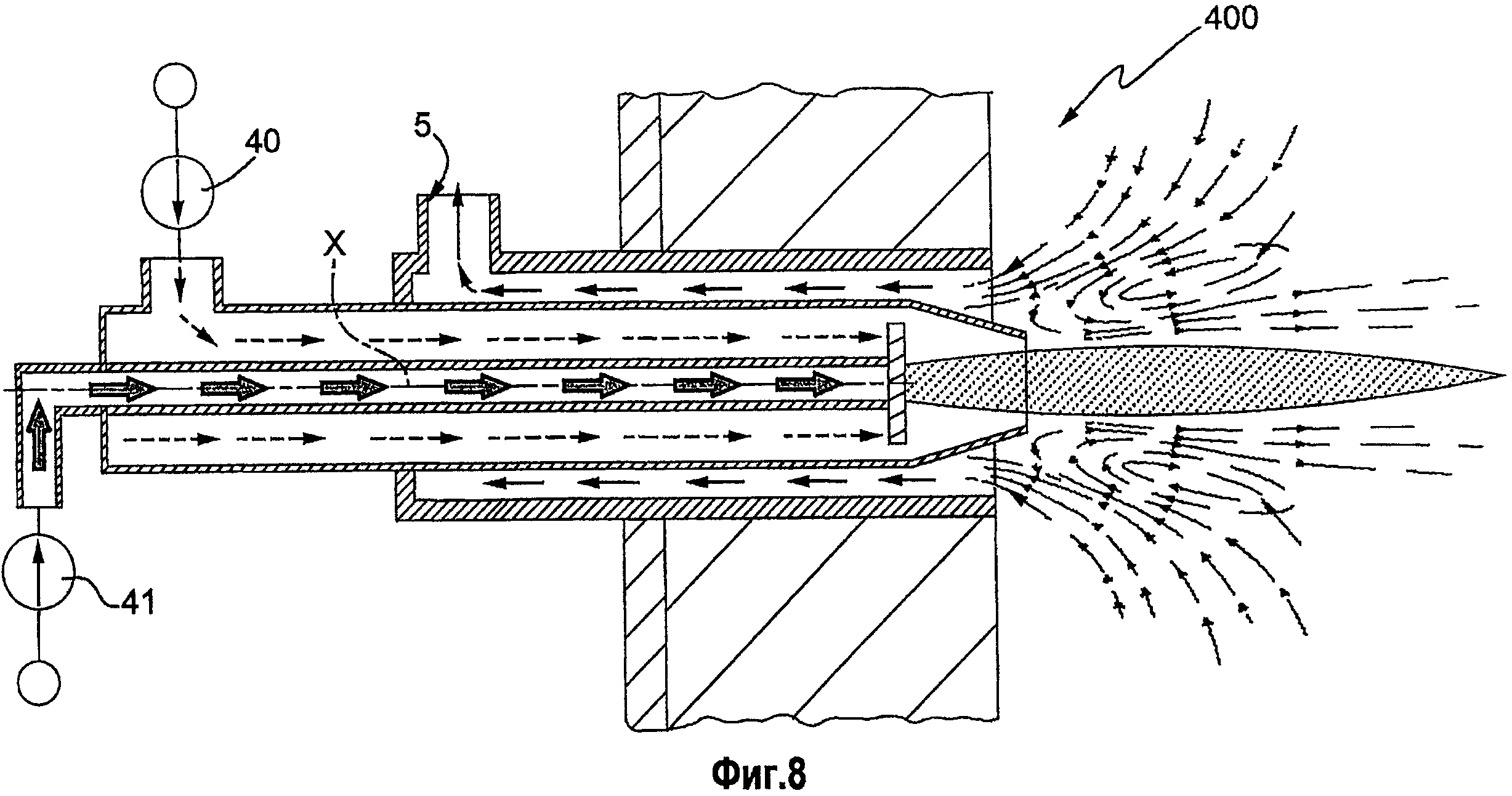

На фиг.8 показано поперечное сечение регенеративной горелки по фиг.4.

Ссылочная позиция 1 на фиг.1-3 обозначает печь непрерывного действия для продуктов в целом, которая содержит канал 2' и конвейер 3 для подачи продуктов в канал 2'.

Конвейер 3 содержит роликовый настил 3 с механическим приводом.

Канал 2' содержит две противоположные, по существу, вертикальные боковые стенки 2.

Каждая боковая стенка 2 канала 2' выше и ниже конвейера 3 снабжена двумя рядами газовых или жидкотопливных, например CH4, горелок 4, каждая из которых расположена таким образом, чтобы ее факел горения был направлен поперек направления движения продуктов вдоль канала 2'. В показанных вариантах осуществления каждая горелка 4 расположена таким образом, что факел ее горения направлен горизонтально.

Каждая горелка 4 связана с соответствующим пневматическим устройством 40 (фиг.3) для подачи средства поддержки горения (в частности, воздуха), необходимого для работы горелки 4, и с соответствующим насосом 41 для подачи топлива.

Горелки 4, находящиеся выше конвейера 3 на каждой боковой стенке 2, расположены со смещением относительно горелок 4, находящихся ниже конвейера 3 на той же самой боковой стенке 2, а также относительно горелок 4, находящихся на противоположной боковой стенке 2. С обеих сторон и на уровне каждой горелки 4 сформированы выхлопные отверстия 5 для генерируемого горелками 4 выхлопного газа.

Каждая горелка 4 и соответствующее отверстие 5 расположены на противоположных боковых стенках 2; и каждое отверстие 5 обращено непосредственно к соответствующей горелке 4 таким образом, что выхлопной газ, генерируемый соответствующей горелкой 4, течет поперек направления движения продуктов вдоль канала 2'.

Канал 2' таким образом разделен на несколько блоков отжига, сообщающихся друг с другом, каждый из которых содержит несколько (в частности, три) горелок 4, расположенных выше и ниже конвейера 3. Количество блоков отжига равно двум или более в зависимости от требуемой производительности печи 1.

Если каждый блок отжига содержит три горелки 4 (как в показанном примере), то две из них расположены выше, а одна ниже конвейера 3, или наоборот.

Очевидно, что количество горелок 4 в каждом блоке отжига может быть больше трех.

Горелки 4 в каждом блоке отжига составляют решетку смежных горелок 4.

Описанная печь 1 содержит перегородки 11, которые проходят между верхней стенкой канала 2' и конвейером 3, и между нижней стенкой канала 2' и конвейером 3, и которые имеют такой размер, чтобы оставалось достаточно места для конвейера3 и транспортируемых по нему продуктов.

В показанном примере перегородки 11 зафиксированы, но они могут быть подвижными с тем, чтобы можно было регулировать проход для продуктов, транспортируемых вдоль канала 2'.

Каждое из отверстий 5 в одном и том же блоке обжига сообщается с дымовой трубой 6, содержащей вытяжной вентилятор 8.

Каждая дымовая труба 6 подает выхлопной газ из канала 2' в средство очистки для удаления загрязняющих веществ из газа до его выхода наружу.

Каждый блок обжига содержит по меньшей мере одну дымовую трубу 6.

Дымовая труба 9 расположена у входного отверстия канала 2' для выхода наружу газа, генерируемого печью 1, и содержит вытяжной вентилятор 10.

Перегородки 11 предпочтительно устанавливаются для разделения блоков отжига.

Внутри каждого блока отжига расположены по меньшей мере один температурный датчик 12 и по меньшей мере один датчик 120 давления (фиг.2). Температурный датчик 12 расположен внутри канала 2' в области расположения горелки 4 или решетки смежных горелок 4.

Печь 1 также содержит управляющий модуль 13, который соединен и снабжен датчиком давления 120, считывающим сигналы, и который управляет устройством подачи средства поддержания горения (в частности, пневматическим устройством 40) для регулирования подачи средства поддержания горения в горелку 4 в виде функции давления, детектируемой датчиком давления 120.

Управляющий модуль 13 связан с температурным датчиком 12, считывающим температурные сигналы, и управляет устройством подачи топлива (в частности, насосом 41) для регулировки подачи топлива в горелку 4 в виде функции температуры, детектируемой температурным датчиком 12.

При использовании датчик 120 давления определяет значение текущего давления, оценивает Pcurrent внутри блока отжига (либо постоянно, либо, в качестве альтернативы, через определенные интервалы). Значение текущего давления Pcurrent передается в управляющий модуль 13, который сравнивает его со значением референсного давления Pref, установленным на этапе наладки печи 1. В предпочтительном варианте, значение референсного давления Pref немного превышает атмосферное давление. Более точно, давление внутри канала 2'поддерживается в интервале от 101331 до 101334 Па (Pref).

Если абсолютная разница между значением текущего давления Pcurrent и значением референсного давления Pref (например, 101332,5 Па) превышает допустимое значение TV (например, 0,5 Па), также устанавливаемое на этапе наладки, то управляющий модуль 13 передает сигнал в преобразователь, который соответственно управляет пневматическим устройством 40, в частности, регулируя скорость двигателя соответствующего вытяжного вентилятора. При этом, давление в каждом блоке отжига может управляться независимо от смежных блоков отжига путем увеличения или уменьшения подачи средства поддержания горения непосредственно в каждую горелку 4 в виде функции значения текущего давления Pcurrent.

Другими словами, регулируя подачу средства поддержания горения в каждой горелке 4 в виде функции давления, определяемого соответствующим датчиком давления 120 в каждом блоке отжига, по существу можно поддерживать давление в канале 2'.

Управляющий модуль 13 выполнен с возможностью регулирования подачи средства поддержания горения в каждую горелку 4 в виде функции значения текущего давления Pcurrent, детектируемого датчиком давления 120 из соответствующего блока отжига, для поддержания давления во всем канале 2', в пределах 9 Па (в частности, 6 Па) с любой стороны значения референсного давления Pref. В некоторых вариантах осуществления в пределах 3 Па.

Более конкретно, управляющий модуль 13 соединен с каждым датчиком давления 120 и выполнен с возможностью управления устройством подачи 40 средства поддержания горения в виде функции давления, детектируемого каждым датчиком давления 120, для поддержания в канале 2'давления в пределах 1 Па.

Значение референсного давления Pref одинаково для всех блоков обжига.

Управляющий модуль 13 выполнен с возможностью регулирования независимой подачи средства поддержания горения в каждый блок обжига (более точно, в каждую горелку 4) в виде функции давления, детектируемого соответствующим датчиком давления 120.

С помощью регулирования градиента давления, по существу, во всех блоках обжига вдоль канала 2' может поддерживаться одно и то же давление, равное значению референсного давления Pref, и может быть предотвращено попадание паров и/или газа из блоков обжига с более высоким давлением в смежные блоки обжига с более низким давлением.

Тесты показывают, что при по существу одинаковом давлении вдоль канала 2' (или в пределах вышеупомянутого диапазона) и наличии потока выхлопного газа, направленного по существу поперек направления движения продуктов вдоль канала 2', происходит сильное уменьшение потока газа или паров, идущего вдоль канала 2'.

Таким же образом, можно управлять температурой в блоках обжига в виде функции целевого паттерна обжига, как показано в виде примера на фиг.7.

На практике, температурный датчик 12 определяет значение текущей температуры Tcurrent в блоке отжига (либо непрерывно либо, в качестве альтернативы, через заданные интервалы). Значение текущей температуры Tcurrent передается в управляющий модуль 13, которое сравнивается со значением целевой температуры Ti_tgt, установленной на этапе наладки печи 1.

Если абсолютная разница между значением текущей температуры Tcurrent и значением целевой температуры Ti_tgt превышает допустимое значение TV' (например, 3°С, и предпочтительно 1°C), также устанавливаемое на этапе наладки, управляющий модуль 13 передает сигнал в устройство подачи топлива (насос 41). Температурой в каждом блоке обжига можно управлять независимо от смежных блоков отжига, увеличивая или уменьшая подачу топлива непосредственно в каждую горелку 4, в виде функции значения текущей температуры Tcurrent.

Другими словами, регулируя подачу топлива в каждую горелку 4 в виде функции температуры в каждом блоке отжига, определяемой соответствующим температурным датчиком 12, можно поддерживать целевую температуру для каждого блока отжига.

Управляющий модуль 13 предпочтительно выполнен с возможностью регулировки подачи топлива в каждую горелку 4 в виде функции температуры, детектируемой температурным датчиком 12 соответствующего блока отжига, для поддержания температуры в соответствующей камере отжига в пределах 3°C (предпочтительно, 1°C) с любой стороны от целевой температуры Ti_tgt.

Значение целевой температуры Ti_tgt изменяется в зависимости от блока отжига, и, в предпочтительном варианте, увеличивается в направлении от входного отверстия к выходному отверстию камеры отжига.

Более конкретно, управляющий модуль 13 выполнен с возможностью независимой регулировки подачи топлива в каждый блок отжига (более точно, в каждую горелку 4) в виде функции температуры, детектируемой соответствующим температурным датчиком 12.

Путем уменьшения потока газа и/или пара между различными блоками отжига, можно с большой точностью управлять температурой в каждом блоке отжига, при этом практически не влияя на температуру в смежном блоке/блоках отжига.

В альтернативных вариантах осуществления во всей печи 1 имеется один управляющий модуль 13, либо управляющий модуль 13 содержит несколько отдельных или соединенных центральных управляющих модулей (или микропроцессоров). Некоторые варианты осуществления содержат центральный управляющий модуль для каждого блока отжига. Другие для каждого блока отжига содержат по два центральных управляющих модуля: один для управления устройством подачи топлива (насосом 41), а другой для управления устройством подачи средства поддержания горения (пневматическое устройство 40). Другие варианты осуществления содержат центральный управляющий модуль для каждой горелки 4; в этом случае, центральный управляющий модуль соединен с датчиками температуры 12 и давления 120 соответствующего блока отжига и выполнен с возможностью управления устройством подачи топлива (насосом 41) и устройством подачи средства поддержания горения (пневматическим устройством 40) соответствующей горелки 4.

Поскольку каждый блок отжига не имеет никаких другихотверстий кроме отверстия 5, и входных отверстий для средства поддержания горения для пневматического устройства 40, то давление в блоке отжига не регулируется введением и выведением внешнего воздуха, что приводило бы к возмущению поток газа, выходящего из каждой горелки 4 в поперечном направлении.

Второй вариант осуществления изобретения, показанный на фиг.4-6, отличается от первого варианта использованием, так называемых, горелок с регенерацией тепла или регенерируемых горелок 400 вместо обычных горелок 4 с открытым пламенем.

Известно, что регенерируемые горелки нашли широкое использование благодаря увеличению эффективности и уменьшению потребления топлива.

Как более ясно показано на фиг.8, регенерируемая горелка 400 представляет собой горелку со свободным пламенем, содержащую устройство подачи топливного газа 41 с каналом, имеющим ось X. Горелка 400 также включает в себя устройство 40 подачи средства поддержания горения, которое содержит кольцевой трубопровод, соосный оси X; и средство вывода выхлопного газа, содержащее кольцевой трубопровод, соосный оси X; а также отверстие 5 для выхлопного газа. Следует отметить, что в этом варианте осуществления каждое отверстие 5 расположено таким образом, чтобы выхлопной газ от соответствующей горелки 400 шел поперек направления движения продуктов вдоль канала 2'.

Горелка 400 разработана с возможностью отвода и использования выхлопного газа для предварительного подогрева средства поддержания горения. Более точно, поток выхлопного газа контактирует со средством поддержания горения, текущим в противоположном направлении и предварительно подогреваемым перед смешиванием с топливом путем передачи тепла от потока выхлопного газа.

На фиг.4-6, части, уже описанные при рассмотрении первого варианта осуществления, обозначены с использованием тех же самых ссылочных позиций.

В предпочтительном варианте осуществления печь 1 не имеет дымовой трубы 9 вблизи входной секции канала 2' для выведения газа, произведенного печью 1.

На фиг.7 приведен график обжига, получаемый согласно изобретению в печи 1 с семью камерами между входным и выходным отверстиями.

Левый конец графика обжига соответствует входному отверстию, а правый конец соответствует выходному отверстию канала 2'.

Очевидно, что в настоящем изобретении могут быть сделаны изменения без отступления от объема, определенного в прилагаемой формуле изобретения.

Реферат

Изобретение относится к печи непрерывного действия для обжига керамических продуктов и к способу обжига керамических продуктов. Печь имеет канал по меньшей мере с одной боковой стенкой, конвейерное средство для подачи продуктов в канал и несколько блоков обжига, расположенных последовательно вдоль канала и имеющих по меньшей мере одну горелку, средство вывода для выхлопного газа горелки, расположенной таким образом, чтобы выхлопной газ шел поперек направления движения продуктов по каналу, по меньшей мере один датчик давления внутри канала и устройство подачи средства поддержания горения, связанное с датчиком давления для регулировки подачи в горелку, средства поддержания горения как функции давления, детектируемого датчиком давления. Способ включает этап регулировки давления в каждом блоке обжига, в течение которого подачу средства поддержания в каждую горелку блока регулируют как функцию давления в блоке обжига, детектируемого датчиком давления. Обеспечивается возможность легкого управления температурным профилем в печи. 2 н. и 15 з.п. ф-лы, 8 ил.

Формула

канал, имеющий по меньшей мере одну боковую стенку;

конвейерное средство для подачи продуктов в канал; и

несколько блоков обжига, расположенных последовательно вдоль канала, каждый из которых содержит по меньшей мере одну горелку;

причем печь непрерывного действия отличается тем, что каждый блок обжига содержит:

соответствующее средство вывода для выхлопного газа указанной горелки, расположенное таким образом, чтобы выхлопной газ от указанной горелки протекал в поперечном направлении относительно направления движения продуктов вдоль канала;

по меньшей мере один соответствующий датчик давления внутри канала; и

соответствующее средство подачи средства поддержания горения для подачи средства поддержания горения в горелку, причем средство подачи средства поддержания горения соединено с указанным датчиком давления для регулировки подачи средства поддержания горения в указанную горелку как функции давления, детектируемого датчиком давления.

подают продукт в печь непрерывного действия,

подают продукт по конвейерному средству в канал для обжига продукта и

удаляют продукт после прохождения через канал,

отличающийся тем, что используютпечь непрерывного действия по любому из пп.1-10, причем он включает этап регулировки давления в каждом блоке обжига, в течение которого подачу средства поддержки горения в каждую горелку блока обжига регулируют как функцию давления в блоке обжига, детектируемого соответствующим датчиком давления.

с помощью датчика давления определяют значение текущего давления внутри канала в блоке обжига,

вычисляют разницу между значением текущего давления и опорным значением давления и

регулируют подачу средства поддержания горения в каждую горелку независимо от другого блока/блоков обжига как функцию разницы между значением текущего давления и опорным значением давления.

устанавливают, на предварительном этапе наладки, значение целевой температуры, которую необходимо поддерживать в блоке обжига для получения заданного характера обжига;

определяют значение текущей температуры с помощью соответствующего температурного датчика;

вычисляют разницу между значением текущей температуры и значением целевой температуры; и

регулируют подачу топлива в каждую горелку как функцию разницы между значением текущей температуры и значением целевой температуры.

Комментарии