Способ преобразования кислого гудрона в асфальт - RU2144054C1

Код документа: RU2144054C1

Чертежи

Описание

Область техники

Настоящее

изобретение относится к повторной очистке отработанного масла, и в особенности к способу значительного снижения времени осаждения кислого гудрона в процессе повторной очистки отработанного масла.

Уровень техники

Ввиду огромного объема отработанного масла от двигателей транспортных средств и сокращения производства масла индустрия повторной переработки масла переживает

рост. В известных процессах для повторной очистки отработанного минерального масла используются способ с использованием кислоты и глины, способ с использованием кислоты и глины с экстрагированием,

дистилляционный способ с использованием глины, дистилляционный способ с обработкой водой и дистилляционный способ. Наиболее широко применяемым является способ с использованием кислоты и глины.

Старые способы повторной очистки с использованием кислоты и глины, применявшиеся для восстановления отработанного масла, включают нагревание отработанного масла до температуры 100 - 288oC, охлаждение нагретого масла, добавление кислоты для окисления и удаления углеродистых примесей, частиц металла и других окислившихся материалов и затем выдерживание в течение недель или месяцев для осаждения кислого гудрона.

Кислота, обычно серная кислота, добавленная в масло на стадии его охлаждения и присутствующая во время длительного процесса осаждения, взаимодействует с маслом и вызывает его окрашивание в темно-коричневый цвет, цвет "горелый" или "обугленный". Чем дольше масло находится в контакте с кислотой, тем темнее оно становится. Кроме того, продолжительный контакт кислоты с маслом приводит к тому, что полученное в результате масло становится очень кислым. Кислое масло вызывает коррозию и не может быть использовано.

Известные процессы очистки занимают очень много времени вследствие того, что для достижения полного осаждения кислого гудрона требуется очень длительный период. В результате технология восстановления масла, использующая эти процессы, оказывается неэкономичной. Кроме того, эти процессы получили очень ограниченное применение в производстве качественного смазочного масла. Для достижения высокого качества вторично очищенного смазочного масла весь кислый гудрон должен быть удален из него и масло должно быть осветлено с учетом требований большинства потребителей такого масла. Однако высококачественные смазочные масла трудно производить с помощью процессов повторной очистки, так как даже после того, как пройдут недели и месяцы, кислый гудрон еще может не выпасть в осадок, или выпасть, но не полностью. Следовательно, примеси останутся во взвешенном состоянии в масле и полученное в результате масло будет иметь низкое качество. Таким образом, для получения смазочного масла высокого качества и низкой стоимости необходимо полное и быстрое осаждение кислого гудрона.

Невозможность восстановления отработанного масла с использованием известных способов, при которых кислый гудрон быстро бы осаждался и в которых была бы устранена проблема использования отходов производства - кислого гудрона, - привела 10 лет назад в США к отказу от использования процессов очистки с использованием кислоты и глины. Недостаток в виде медленного осаждения кислого гудрона, который делает известный процесс с использованием кислоты и глины коммерчески непривлекательным, был еще больше усилен изменениями в конструкции производящихся в настоящее время автомобилей. Современные автомобили имеют двигатели меньшего размера и массы и более высокую рабочую температуру, чем двигатели большего размера в прошлом. Дополнительное тепло обусловливает более короткий срок службы масла, вызывая попадание в масло углерода и углеродистых примесей. Поэтому компании по производству масел во все более возрастающих количествах добавляют в масло присадки, такие как диспергирующий агент, очищающий агент, соединения, улучшающие вязкость, препятствующие образованию кислого гудрона и т.п. С годами было замечено, что эти присадки вызывают постепенное увеличение времени осаждения кислого гудрона. Следовательно, проблема большого времени осаждения кислого гудрона в известных решениях в процессах повторной очистки стала еще более острой.

Усовершенствование в известный процесс повторной очистки с использованием кислоты и глины было предложено в патенте США N 4029569. В этом патенте предложен процесс повторной очистки с использованием кислоты и глины, в котором подаваемое отработанное масло нагревают до температуры 371 - 382oC, предпочтительно 377oC в течение примерно 30 минут, для того чтобы вызвать выпадение в осадок существенной части находящихся во взвешенном состоянии твердых частиц. В патенте указано, что не должны использоваться температуры выше, чем 385o, т. к. такие температуры порождают в отработанном масле слишком много окисленных продуктов. Затем, согласно указанному патенту, масло фильтруют, отделяя от выпавших в осадок твердых частиц, и вводят во взаимодействие с серной кислотой, предпочтительно 3 - 6%, предпочтительно 4% по объему, что, как указано, служит для разрушения диспергирующих свойств очищающих присадок и по существу завершает выпадение в осадок находящихся во взвешенном состоянии твердых частиц. Для отделения масла от выпавших в осадок твердых частиц его фильтруют и в отфильтрованном масле повышают показатель pH до 8 путем добавления достаточного количества органического амина. Затем выполняют фильтрацию масла через тонкий фильтр для получения готового масла. Никаких данных о выходе продукта не приведено, так же как и нет цифр, характеризующих цвет и запах готового масла. Далее, в патенте указано, что в известных решениях примерно 50% исходного количества масла теряется на образование кислого гудрона, и этот показатель в данном патенте улучшен, но процент потерь на образование кислого гудрона не указан. В патенте не предложен способ удаления кислого гудрона или преобразования его в полезный продукт.

Таким образом, имеется актуальная потребность в разработке процесса для быстрого и экономичного восстановления отработанного масла посредством уменьшения времени осаждения кислого гудрона, и что наиболее важно - с одновременным устранением проблемы использования отходов производства - кислого гудрона.

Сущность

изобретения

Для решения поставленной задачи утилизации кислого гудрона предложен способ преобразования кислого гудрона в асфальт, в котором, согласно изобретению, повышают значение

показателя

pH кислого гудрона до заданной величины в диапазоне от 3 до 7 путем смешения кислого гудрона с агентом, повышающим показатель pH, причем заданное значение показателя pH является достаточно

высоким для

того, чтобы кислый гудрон не сделался песчанистым и чтобы температура его плавления лежала в диапазоне примерно от 21 C до 275oC. При этом получают смесь, содержащую слой,

состоящий

преимущественно из воды, и слой промежуточного шлама, причем указанная вода является результатом химической реакции между указанным повышающим pH агентом и кислотой в кислом гудроне. Затем

отделяют

указанный промежуточный шлам по существу от всей указанной воды, получая твердое вещество - промежуточный шлам с некоторым содержанием воды, а затем осуществляют низкотемпературный нагрев

промежуточного шлама до температуры в диапазоне между 100oC и 275oC в течение времени, достаточного для удаления содержащейся в промежуточном шламе воды, получая при этом мягкий

неокисленный асфальт.

В соответствии с другой задачей настоящее изобретение предлагает способ для сокращения времени осаждения кислого гудрона в процессах восстановления отработанного масла для повторной очистки масляного сырья или топливного мазута по способу с использованием кислоты и глины и для преобразования кислого гудрона в асфальт, который может иметь коммерческое применение. Общими для процессов очистки масляного сырья и топливного мазута являются операции нагревания подаваемого сырья в виде отработанного масла до температуры 385oC для разложения присадок, охлаждение нагретого масла, добавление серной кислоты для образования осадка в течение одного - трех дней (обычно менее одного дня) и затем отделение масла от кислого гудрона. В способах очистки масляного сырья процесс заканчивается добавлением примерно 10% от объема активированной глины в отделенное от кислого гудрона масло в качестве полирующего агента для улучшения цвета масла и доведения показателя pH масла до нейтрального значения, около 7, и обработкой паром для дезодорирования готового масла. В заключение готовое осветленное, повторно очищенное масло отделяют от использованного агента окончательной очистки с помощью диатомитного фильтра. Глиняный брикет повторно активируют путем обжига в печи для повторного использования, тем самым устраняется проблема использования отработанной глины.

Обработка паром, т.е. пропускание пузырьков пара через масло в процессе его нагревания, является предпочтительной для устранения запаха из готового продукта, но это не является обязательным в тех ситуациях, когда наличие запаха не является критерием качества готового продукта. Обработка масла паром может быть выполнена как при атмосферном давлении, так и при разрежении, созданном для предотвращения улетучивания имеющих запах газов в окружающую среду. Обработка паром может также быть выполнена на более позднем этапе, например, во время операции полировки, когда для улучшения цвета готового продукта в масло добавлена активированная глина.

В некоторых альтернативных вариантах способов повторной очистки масляного сырья в резервуар, содержащий масло, подают инертный газ для начальной операции нагревания, с тем чтобы заполнить объем над поверхностью масла. Это сводит к минимуму возможность взрыва каких-либо легких фракций, выделившихся из нагретого масла. Однако по способу в предпочтительном варианте предполагается вытяжка легких фракций с помощью созданного разрежения и конденсации их в теплообменнике, так что они могут быть повторно использованы как топливо для горелки, нагревающей исходное масляное сырье, или могут быть использованы для получения топливного мазута низкой вязкости. В большинстве вариантов способа вторичной очистки масляного сырья перемешивание производят после введения окисляющего агента.

Согласно настоящему изобретению высокие температуры используют в способе в связи с другими его операциями, которые одновременно уменьшают время осаждения кислого гудрона, тем самым уменьшая время воздействия окисляющего агента на масло, и увеличивают эффективность осаждения кислого гудрона. Это увеличивает выход продукта по сравнению с известными способами повторной очистки с использованием кислоты и глины примерно на 50% - 75%. Операция нагревания до высокой температуры также уменьшает количество используемой кислоты по сравнению с известными способами. Кроме того, способ повторной очистки масляного сырья согласно настоящему изобретению обеспечивает повышенное качество восстановленного масла посредством его осветления до примерно величины 2,5 по шкале ASTM и полное устранение запаха. Способ повторной очистки масляного сырья согласно настоящему изобретению имеет существенно меньшую себестоимость. Это достигается благодаря уменьшению времени осаждения для удаления кислого гудрона и благодаря уменьшению расхода кислоты. Кроме того, объем капиталовложений при строительстве завода для повторной очистки масляного сырья по способу, предложенному в настоящем изобретении, существенно меньше, чем стоимость строительства завода по повторной очистке масляного сырья по способам, используемым в настоящее время в установках для повторной очистки, таких как Evergreen и Safe-T-Kleen, вследствие устранения необходимости дорогостоящего оборудования гидрогенизации: так как гидрогенизацию выполняют при очень высоких значениях температуры и давления, для всех емкостей, в которых содержится обрабатываемое масло, требуются очень толстые стенки из высокопрочного металла. Кроме того, водород сам по себе является дорогим, взрывоопасным и сложным в хранении для предотвращения утечек. Гидрогенизация необходима на заводах по повторной очистке с использованием процессов сепарации путем вакуумной дистилляции для удаления примесей, чтобы устранить запах повторно очищенного масла. Если гидрогенизацию не выполнять в любом из способов с использованием как вакуумной дистилляции, так и пропанового экстрагирования для очистки от примесей отработанного масла, готовое повторно очищенное масло будет порождать проблемы с запахом и либо не будет хорошо продаваться, либо не будет продаваться совсем.

Перечень фигур чертежей

Фиг. 1 изображает блок-схему процесса повторной очистки согласно настоящему

изобретению.

Фиг. 2 изображает блок-схему процесса повторной очистки согласно настоящему изобретению, в котором процесс ведут при разрежении и во время операции нагревания осуществляют обработку паром и подачу инертного газа отдельно или в сочетании друг с другом.

Фиг. 3 изображает блок-схему протекания дискретного процесса в производстве по получению чистого повторно очищенного масла из отработанного масла, имеющего содержание хлора ниже верхнего предела EPA 1000 PPM и низкое содержание серы, включая процесс для преобразования любого образовавшегося кислого гудрона в мягкий и/или окисленный асфальт.

Фиг. 4 изображает блок-схему протекания непрерывного процесса в производстве по получению чистого повторно очищенного масла из отработанного масла, имеющего содержание хлора ниже верхнего предела EPA 1000 PPM и низкое содержание серы, включая процесс для преобразования любого образовавшегося кислого гудрона в мягкий и/или окисленный асфальт.

Фиг. 5 изображает блок-схему протекания дискретного процесса на простом производстве по получению чистого топливного мазута из отработанного масла, имеющего содержание хлора ниже верхнего предела EPA 1000 PPM и низкое содержание серы, включая процесс для преобразования любого образовавшегося кислого гудрона в мягкий и/или окисленный асфальт.

Фиг. 6 изображает блок-схему протекания немного более сложного непрерывного процесса на производстве по получению чистого тяжелого/легкого топливного мазута из отработанного масла, имеющего содержание хлора выше верхнего предела EPA 1000 PPM, с возможностью использования легких фракций в качестве топлива для нагревания или для смешивания не содержащих хлор легких фракций с более тяжелыми соединениями, обработанными кислотой для удаления тяжелых металлов и присадок, с дополнительным процессом для преобразования кислого гудрона в мягкий неокисленный асфальт или в окисленный твердый асфальт.

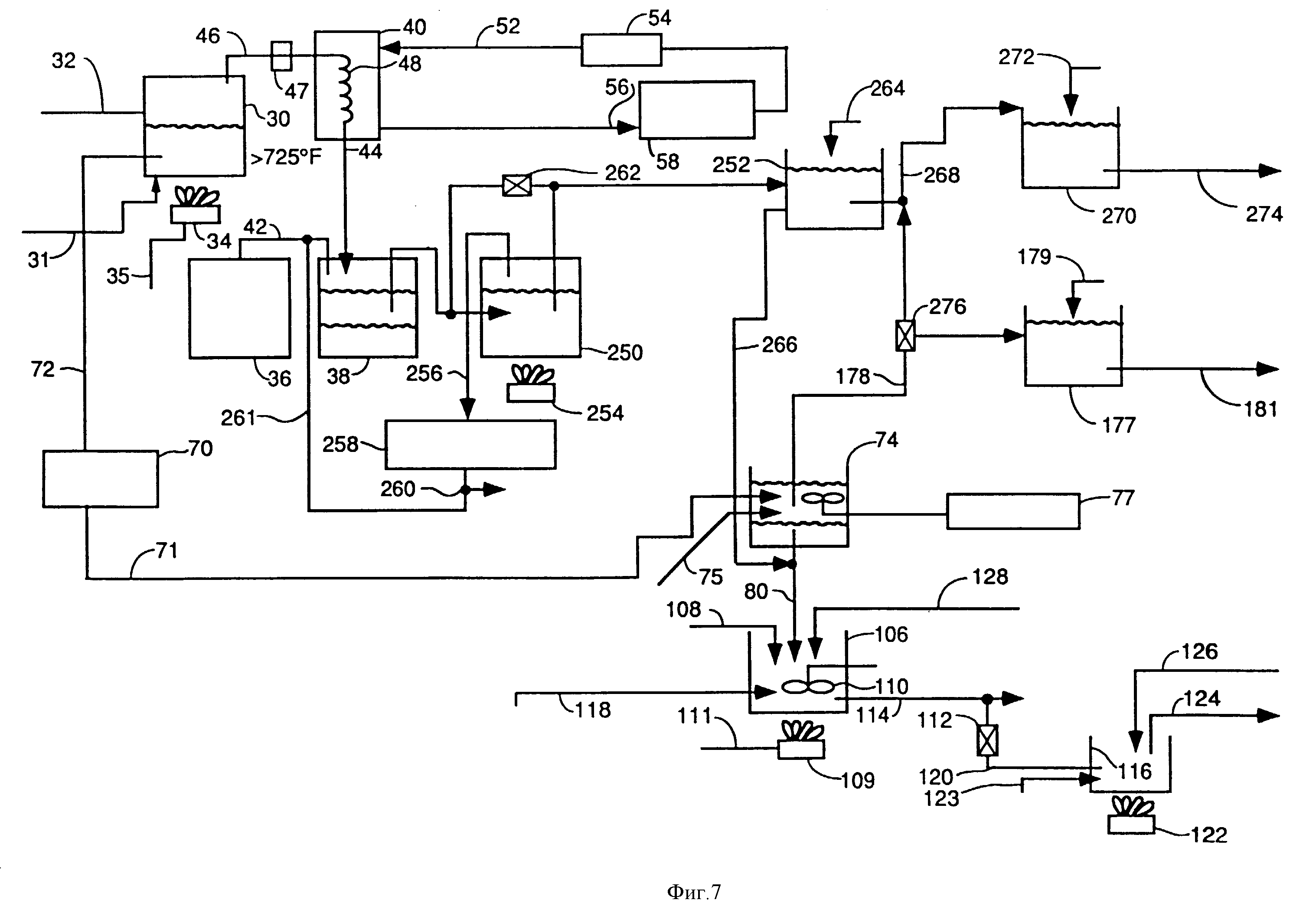

Фиг. 7 изображает блок-схему протекания более сложного дискретного процесса в производстве по получению чистого топливного мазута из отработанного масла, имеющего содержание хлора выше верхнего предела EPA 1000 PPM, с дополнительным процессом для преобразования кислого гудрона в мягкий неокисленный асфальт или в окисленный твердый асфальт.

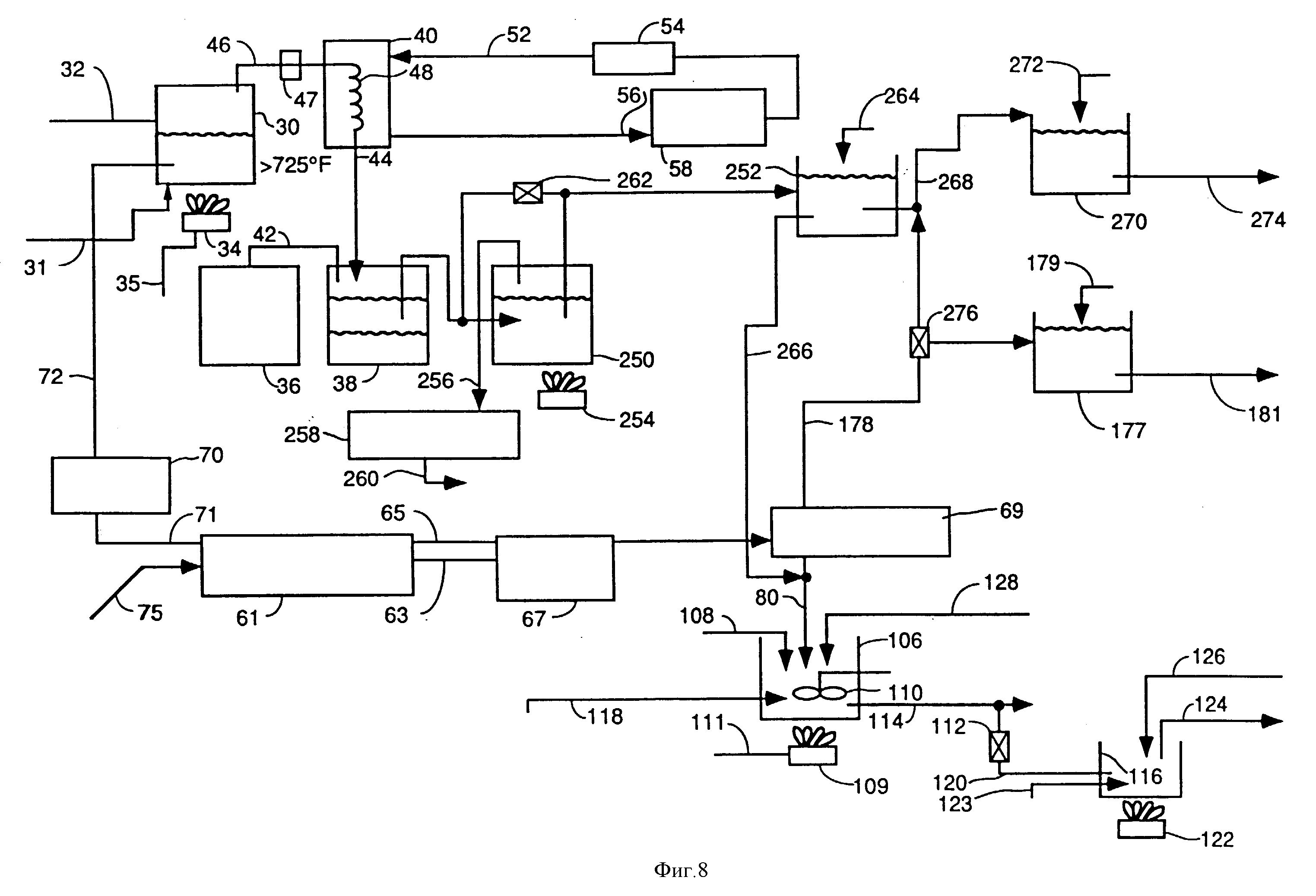

Фиг. 8 изображает блок-схему протекания более сложного непрерывного процесса для получения чистого топливного мазута из отработанного масла, имеющего содержание хлора выше верхнего предела EPA 1000 PPM, с дополнительным процессом для преобразования кислого гудрона в мягкий неокисленный асфальт или в окисленный твердый асфальт.

Детальное описание изобретения

Настоящее

изобретение как способ повторной

очистки отработанного масла уменьшает время осаждения кислого гудрона, что обеспечивает быструю и экономичную очистку отработанного масла с получением повторно

очищенного масла очень высокого

качества. Как показано на фиг. 1, способ, предложенный в настоящем изобретении, включает следующие операции:

a) подача отработанного масла (операция 2);

b) нагревание масла (операция

4);

c) охлаждение масла (операция 6);

d) обработка охлажденного масла (блок 9) серной кислотой (операция 8) и, факультативно, перемешивание;

e) обеспечение выпадения

образовавшегося кислого гудрона в осадок (операция 24) в течение одного - трех дней для создания смеси относительно чистого, свободного от кислого гудрона масла и

кислого гудрона (блок 11);

f) отделение (блок 12) свободного от кислого гудрона масла (блок 14) от кислого гудрона (блок 16); и

g) добавление полирующего агента (операция 10) в

свободное от кислого гудрона масло и

отделение повторно очищенного масла от использованного полирующего агента, что позволяет получить высококачественное повторно очищенное масло (блок 17) и

пригодный для повторного использования

полирующий агент (блок 19).

Способ согласно настоящему изобретению радикально уменьшает время, необходимое на выпадение в осадок кислого гудрона, увеличивает общий выход продукта по сравнению с типичным выходом продукта в известных решениях примерно на 50% - 75% и повышает качество восстановленного масла путем его осветления.

Более подробно способ по настоящему изобретению может быть описан следующим образом. Исходным материалом служит отработанное смазочное масло (блок 2). Главным образом, это отработанное масло поступает от всех источников отработанного масла, таких как авторемонтные мастерские, промышленные предприятия и т. п. Такие отработанные минеральные смазочные масла содержат ряд компонентов, включая углеродистые примеси, частицы металла, другие окисляющиеся материалы, воду, присадки и спирт.

Нагревание масла (операция 4) применяют для удаления воды, разрушения присадок и испарения летучих компонентов, таких как легкие фракции, соединения хлора и т.п., для обеспечения быстрого выпадения в осадок кислого гудрона. Благодаря высоким температурам, используемым в способе согласно настоящему изобретению, разлагаются или испаряются присадки, в особенности диспергирующие и очищающие присадки, которые замедляют или предотвращают выпадение в осадок кислого гудрона в известных способах повторной очистки с использованием кислоты и глины. Нагревание может быть использовано в различных способах обработки масла. Некоторые из этих способов включают обезвоживание, разделение на фракции, дистилляцию и экстрагирование. Эти способы являются хорошо известными. В общем случае, масло нагревают до температур в диапазоне между 385 - 538oC, предпочтительно 386 - 454oC, хотя используют также и диапазон 386 - 399oC.

Обычно в известных способах повторной очистки масло нагревают до температур в диапазоне от 100 до 288oC и считается, что следует избегать нагревания до температуры выше температуры крекинга порядка 360oC, для того чтобы избежать термического разрушения длинных цепных молекул углеводородов, создающих хорошие смазывающие свойства масла. Кроме того, процесс крекинга, протекающий при высоких температурах, приводит к образованию легких фракций. Образование этих легких фракций может привести к воспламенению, взрыву, поражению персонала или к разрушению оборудования для повторной очистки. Поэтому известные способы очистки редко используют нагревание масла до температур выше, чем 288oC из-за неблагоприятного эффекта воздействия таких температур на выход готового продукта и на используемое оборудование.

Хотя крекинг имеет место и при температурах, присущих известным способам в диапазоне от 100 до 288oC, ожидается, что этот процесс будет протекать значительно интенсивнее при повышении температуры масла. Например, в способах, основанных на известных решениях, при температуре выше 288oC ожидается интенсификация процесса крекинга до такой степени, что такой способ становится нежелательным как экономически, так и с точки зрения качества конечного продукта.

Другая причина, по которой в способах, основанных на известных решениях, процесс ведут при температурах не выше 288oC, относится к технологическому оборудованию для повторной очистки масла. Оборудование, используемое в известных решениях, не рассчитано на непрерывную эксплуатацию при температурах выше чем 316oC. Если такое оборудование подвергается воздействию таких высоких температур в течение длительного времени, оно выходит из строя. Так как замена оборудования является очень дорогой операцией, имеется очень слабая мотивация для целенаправленной работы при таких экстремальных температурах. Следовательно, в способах, основанных на известных решениях, повышение температуры выше 316oC не дает никаких преимуществ или дает очень маленькие преимущества, и по сути дела, операторы процессов, основанных на известных решениях, имеют инструкции не повышать температуру выше порога температуры крекинга из-за указанных негативных эффектов.

В отличие от известных решений, одним из неожиданных результатов способа, предложенного в настоящем изобретении, является отсутствие существенного уменьшения выхода продукта при нагревании масла до температур выше 385oC. По сути дела, несмотря на то что температуры процесса значительно выше традиционных температур крекинг-процесса, было отмечено значительное увеличение выхода продукта. Обнаружено, что несмотря на то что масло нагревается выше температуры 385oC, уровень протекания крекинг-процесса не становится существенно более высоким, чем он имеет место при температурах 100 - 288oC (температуры процесса, основанного на известных решениях), по причинам, которые до конца не понятны.

Другое преимущество в нагревании масла до температур уровня 385oC является существенное уменьшение времени выпадения в осадок кислого гудрона. Термин "время выпадения в осадок" обозначает время, требуемое для достижения полного осаждения кислого гудрона в резервуаре, где протекает процесс восстановления. Степень осаждения определяет качество масла. Когда достигается полное осаждение, очищенное масло может быть удалено и подвергнуто дальнейшей обработке для получения масла качества, близкого к первоначальному.

В способе, предложенном в настоящем изобретении, время для полного осаждения находится в пределах от одного до трех дней. Следовательно, весь процесс восстановления согласно настоящему изобретению выполняется за очень короткое время от одного до трех дней, которое существенно меньше, чем типичное время в известных способах, составляющее не менее двух недель, обычно около одного месяца. Кроме того, в способах, основанных на известных решениях, даже по прошествии времени осаждения, измеряемого неделями, фактически полное осаждение не достигается никогда, что заставляет операторов процесса добавлять все большее количество кислоты для ускорения процесса.

В способе, предложенном в настоящем изобретении, масло нагревают до температуры выше 385oC, что является достаточным для достижения полного осаждения кислого гудрона в течение 72 часов, а обычно в течение 12 - 24 часов, когда охлажденное масло смешивают с окисляющим агентом, таким как серная кислота.

Для нагревания 3785 л отработанного смазочного масла до температуры в диапазоне 386 - 399oC требуется от одного до нескольких часов. Время нагревания может быть уменьшено с помощью ряда способов, например, путем увеличения площади поверхности нагревания нагревательной спирали, погруженной в отработанное масло, путем увеличения мощности нагревателя, путем уменьшения объема отработанного масла, подлежащего нагреву, или путем сочетания этих способов.

Кроме того, качество отработанного масла влияет на время нагревания. Например, если масло содержит воду или является очень вязким, время нагревания будет большим. Однако время подачи тепла не является критическим фактором. В общем случае время нагревания зависит от температуры вспышки отработанного масла, подлежащего очистке. Масло, имеющее высокую температуру вспышки, будет требовать более длительного нагревания, чем масло с низкой температурой вспышки. Однако как только температура в диапазоне 386 - 399oC достигнута, необходимости в дальнейшей подаче тепла нет.

После этого масло отводят от источника тепла и обеспечивают его охлаждение (операция 6) примерно до комнатной температуры, т.е. в диапазоне 21 - 49oC. Имеется ряд способов, с помощью которых масло охлаждают. Одним из способов является отвод тепла. Во время отвода тепла масло охлаждается посредством тепла, отводимого от масла в окружающую среду, в которой расположен резервуар с восстанавливаемым маслом, через стенки резервуара и через поверхность масла. В альтернативном варианте резервуар, содержащий нагретое масло, охлаждают с помощью активного источника холода. Например, резервуар, содержащий нагретое масло, охлаждается посредством контакта резервуара с холодной водой, холодным воздухом или с веществом, имеющим низкую точку кипения, которое может циркулировать через спирали охлаждающего устройства, погруженные в масло. Предпочтительно использование корпусного или трубчатого теплообменника, через который протекает вода для охлаждения нагретого масла.

После того как масло охладится, в него добавляют серную кислоту (операция 8). Концентрация серной кислоты в потоке кислоты находится в диапазоне 80 - 98% от веса. Объем серной кислоты, добавленной в охлажденное масло (операция 9), таков, что он достаточен для полного осаждения кислого гудрона в течение 72 часов, но предпочтительно в течение 12 - 24 часов. Количество кислоты, используемой в настоящем способе, в общем случае лежит в диапазоне от 3 до 15% серной кислоты по объему и предпочтительно в диапазоне между 5 и 10% серной кислоты по объему. Излишки кислоты в процессе не используются и будут утрачены, поэтому они нежелательны. Кроме того, излишки кислоты могут в результате дать низкое качество очищенного масла. Серная кислота окисляет углеродистые материалы, металлы и все окисляемые компоненты в отработанном масле с образованием кислого гудрона. Окисление различных примесей обеспечивает их перемещение в кислый гудрон, с тем чтобы получить определенное количество свободного от кислого гудрона масла (блок 14), и улучшает окончательное качество повторно очищенного масла (операция 17).

Концентрация серной кислоты влияет на цвет повторно очищенного масла, получаемого с помощью способа, предложенного в настоящем изобретении. По мере роста концентрации серной кислоты цвет смазочного масла становится светлее, улучшая тем самым качество смазочного масла. Однако если кислота находится в контакте с маслом в течение длительного периода времени, масло становится обугленным и не пригодным к использованию. Следовательно, для получения повторно очищенного осветленного масла желательно свести к минимуму, насколько это возможно, время контакта кислоты и масла. В общем случае, цвет повторно очищенного масла, полученного по способу, предложенному в настоящем изобретении, лежит в диапазоне от 2, 0 - 2,5 единиц и предпочтительно 2,0 - 3,0 единицы цветовой шкалы ASTM (Американское общество по испытанию материалов) по методу D1500. Этот метод хорошо известен в данной предметной области.

Смесь кислоты и примесей называется "кислый гудрон". Таким образом, то, что было маслом, сейчас является смесью масла и кислого гудрона. Полное осаждение достигается, когда кислый гудрон занимает примерно 20 - 30%, а масло, свободное от кислого гудрона (блок 14), соответственно 80 - 70% от объема отработанного масла после нагревания. После осаждения кислого гудрона масло и кислый гудрон разделяют (как это изображено в виде блока 12) на кислый гудрон (блок 16) и свободное от кислого гудрона масло (блок 14). Разделение может быть достигнуто с использованием различных способов, например, сцеживания (декантирования), отсасывания, посредством способов на основе силы тяжести, с помощью центрифуги и т.п.

Полирующий агент (10) добавляют в масло для обеспечения удаления частиц, окрашивающих масло. Кроме того, полирующий агент дезодорирует, обесцвечивает и раскисляет масло. Полирующий агент должен иметь большие поры и большую площадь поверхности, приходящуюся на одну частицу для поглощения окисленных частиц, и частиц, придающих маслу цвет. В качестве полирующего агента могут быть использованы глина, отбеливающая земля, активированный уголь, боксит и т.п., но использование глины и отбеливающей земли является предпочтительным. После использования полирующего агента его отделяют от повторно очищенного масла (блок 19).

Готовое, повторно очищенное масло (блок 17) является маслом высокого качества и имеет цвет по шкале ASTM в диапазоне от 2.0 до 5,0, а предпочтительно 2,0 - 3,0 и вязкость в диапазоне 5 - 20 сст при измерении при 100oC.

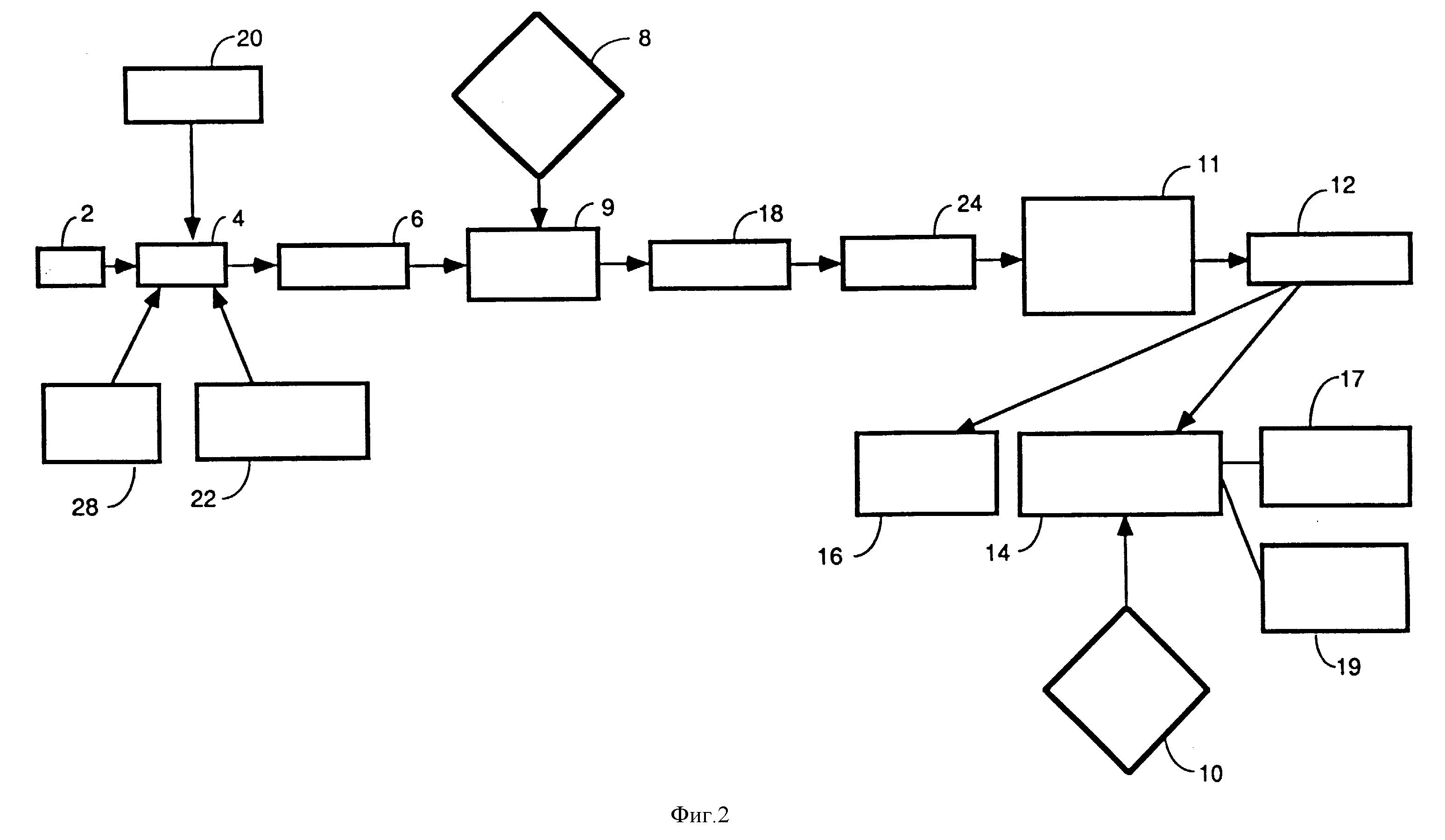

На фиг. 2 показана блок-схема протекания процесса для повторной очистки отработанного масла в альтернативном варианте согласно настоящему изобретению. Способ включает операции нагревания масла (операция 4); создания разрежения (операция 20); обработки паром (операция 22) или инертным газом (операция 28) или в сочетании в процессе нагревания масла; охлаждения масла (операция 6); добавления кислоты в охлажденное масло (операция 8); перемешивания смеси (операция 18) и обеспечения осаждения кислого гудрона (операция 24) для создания смеси из масла и кислого гудрона (блок 11); отделения масла от кислого гудрона (операция 12) для получения масла, свободного от кислого гудрона (блок 14), и кислого гудрона (блок 16); добавления полирующего агента (операция 10) и отделения использованного полирующего агента (блок 19) от готового повторно очищенного масла (блок 17).

В этом предпочтительном варианте охлажденное масло перемешивают (операция 18) во время или после добавления окисляющего агента. Перемешивание обеспечивает более полное и быстрое окисление различных окисляющихся соединений в масле. После добавления окисляющего агента и завершения перемешивания обеспечивается осаждение кислого гудрона (операция 24).

Кроме того, в этом варианте для облегчения удаления летучих составляющих во время процесса нагревания создают разрежение. Уровень давления, создаваемый в отработанном масле во время процесса нагревания, может варьироваться от полного вакуума до давления выше атмосферного. Предпочтительным давлением является разрежение до уровня 34 - 102 кПа по вакуумному манометру. Разрежение (операция 20) создается с помощью замкнутого контейнера, внутреннее пространство которого, лежащее над уровнем отработанного масла, соединено с источником разрежения. Создаваемое разряжение действует как безопасный механизм удаления находящихся в парообразном состоянии присадок и легких фракций. Способствуя удалению легких фракций, разрежение (операция 20) предотвращает накопление огнеопасной газообразной смеси различных легких фракций в области, где работают двигатель мешалки, имеющий искрение, и нагреватели, в которых может использоваться открытое пламя, устраняя тем самым потенциально взрывоопасную ситуацию. С другой стороны, эти легкие фракции в качестве побочной продукции имеют рыночную стоимость, поскольку они являются потенциальными источниками энергии. Например, эти легкие фракции могут быть использованы в качестве топлива для выработки энергии или для нагревания следующей партии масла, подлежащего очистке. В альтернативном варианте легкие фракции могут быть использованы как источник энергии для части или для всех потребляющих энергию операций, включенных в способ очистки согласно настоящему изобретению.

Обработка паром (операция 22) также способствует удалению легких фракций. Термин "обработка паром" подразумевает пропускание пузырьков пара через раствор. В настоящем способе пузырьки пара проходят через масло для увеличения скорости испарения легких фракций из масла. Обычно применяют обработку насыщенным или перегретым паром. Пар также служит для уменьшения концентрации легких фракций при их выделении из масла. Таким образом, газообразная смесь легких фракций становится более разбавленной и имеет меньшую вероятность воспламенения. Применение обработки паром (операция 22) в сочетании с созданием разрежения (операция 20) повышает скорость удаления легких фракций.

В альтернативном варианте согласно настоящему изобретению в закрытую камеру, содержащую масло, во время нагревания (операция 4) может закачиваться инертный газ (операция 28). Функция инертного газа подобна функции пара. При подаче инертного газа в горячее масло он вытесняет воздух, содержащийся над поверхностью масла. Поскольку при нагревании из горячего масла непрерывно выделяются легкие фракции, такие как бензин, газойль, лигроин и т.п., использование инертного газа существенно снижает вероятность взрыва. Может быть использован любой инертный газ. Обычно хорошо работают азот и гелий. Однако гелий по сравнению с азотом является достаточно дорогим.

Настоящее изобретение проиллюстрировано дополнительно следующими конкретными, но не ограничивающими примерами.

На фиг. 3 показана блок-схема протекания дискретного процесса в производстве по получению повторно очищенного масла из отработанного масла, имеющего содержание хлора ниже верхнего предела EPA 1000 PPM и низкое содержание серы, включая процесс для преобразования любого образовавшегося кислого гудрона в мягкий и/или окисленный асфальт. Способ повторной очистки, показанный в общем виде на фиг. 1 и 2, может быть осуществлен в различных вариантах в зависимости от желаемого объема и от характеристик отработанного масляного сырья, в частности, от содержания в нем серы и соединений хлора. На фиг. 3 - 8 показаны блок-схемы протекания процесса на оборудовании, где может производиться повторная очистка как масляного сырья, так и тяжелого и легкого топливного мазута из отработанного масла, содержащего серу и соединения хлора выше или ниже пороговых пределов EPA. Каждая из приведенных блок-схем предусматривает возможности удаления свинца, других тяжелых металлов и присадок из исходного сырья для получения чистого, дезодорированного высококачественного выходного масляного сырья или топливного мазута. Основная технология, применяемая на всех этих производствах, имеет существенные улучшения по сравнению с известными способами повторной очистки с использованием кислоты и глины, ускоряет процесс в 30 и более раз для отработанных масел с присадками, включая диспергирующие агенты, широко встречающиеся в отработанных маслах, слитых из картеров американских транспортных средств. Настоящий способ использует также менее 1/3 от количества кислоты, требуемой для выполнения известных способов с использованием кислоты и глины, применимых для очистки отработанных масел, содержащих современные тяжелые присадки. Наконец, что является весьма важным, все оборудование, показанное на фиг. 3 - 8, полностью устраняет проблему загрязнения окружающей среды кислым гудроном, что является бедствием известных производств с использованием кислоты и глины и по существу привело к закрытию всех таких производств в США.

Ключевым фактором в усовершенствовании способа повторной очистки с использованием кислоты и глины, показанном на фиг. 3 - 8, является первая операция нагревания в резервуаре 30. Для осуществления этой операции отработанное масляное сырье подают по магистрали 32 в закрытый резервуар 30. Отработанное масло должно быть протестировано на содержание соединений хлора и содержание серы перед его подачей в резервуар 30, так как уровень содержания этих веществ в отработанном масле определяет необходимость включения в процесс определенных операций. Процесс, показанный на фиг. 3, предполагает, что содержание серы и соединений хлора в отработанном масле находится ниже пороговых пределов EPA, так что легкие фракции, испаряющиеся во время первой операции нагревания, могут быть непосредственно повторно использованы в горелке 34 для осуществления первой операции нагревания. Таким образом, операция, на которой происходит основное энергопотребление, может по существу осуществляться без внешних источников энергии. Сгорание легких фракций с высоким содержанием серы нежелательно из-за сопутствующего запаха. Если содержание серы и/или соединений хлора находится выше пороговых уровней EPA, то для удаления этих соединений могут быть выполнены операции процесса, показанного на фиг. 6-8. В некоторых вариантах и в зависимости от условий рынка может быть более желательным производить очистку легких фракций с получением чистого легкого топлива и продавать это легкое топливо, вместо того чтобы сжигать его в горелке 34.

Первая операция нагревания в резервуаре 30 является очень важной для процесса в целом, так как именно в результате этой операции обеспечиваются преимущества резкого сокращения времени осаждения и существенно меньшего потребления кислоты. Отработанное масло нагревают в резервуаре 30 до температуры свыше 385oC или по меньшей мере выше, чем температура разложения диспергирующих присадок. На основе экспериментальных результатов известно, что самое короткое время осаждения достигается, когда отработанное масло нагревают выше температуры начала процесса крекинга первоначального масла, в диапазоне от 357 - 360oC до 386oC или выше, предпочтительно 386 - 399oC. Температуры разложения диспергирующих присадок и, вероятно, других присадок, расширяющих свойства масла, лежат, видимо, примерно между 386 и 399oC. В любом случае, какой бы ни была температура разложения диспергирующих присадок, лучшие результаты достигаются, если отработанное масло в резервуаре 30 нагревать до температур выше температуры разложения диспергирующих присадок, т. е. выше 385oC и предпочтительно 399oC.

Обработку паром, т. е. пропускание пузырьков пара через масло в резервуаре 30, также выполняют при нагревании масла в резервуаре 30, как условно показано линией 31. Эта операция обработки паром, помимо ускорения процесса удаления легких фракций, также делает процесс более безопасным. Существует определенная минимальная концентрация смеси воздуха/кислорода и паров топлива, при которой смесь становится взрывоопасной, и существует максимальная концентрация смеси воздуха и топлива, представляющая максимальное отношение количеств топлива и воздуха, при котором смесь взорвется. Любая смесь, более бедная, чем нижний предел концентрации, или более богатая, чем верхний предел, не является взрывоопасной. Обработка паром делает смесь более бедной, чем нижний предел концентрации путем вытеснения некоторой части воздуха или топлива. Это устраняет возможность взрыва. Эта операция, однако, может выполняться факультативно и не является обязательной ввиду того, что резервуар 30 выполнен предпочтительно закрытым и в нем через вакуумную магистраль 46 создают разрежение. Подобная конструкция удерживает взрывоопасные пары в замкнутом объеме с их вытяжкой через конденсатор 40. Сочетание разрежения и обработки паром ускоряет процесс удаления легких фракций даже в еще большей степени, и оно является предпочтительным.

Так как отработанное масло является конгломератом, содержащим много соединений, имеющих различные значения точек кипения, некоторые соединения с более легким молекулярным весом будут испаряться во время процесса нагревания отработанного масла до температур 386 - 399oC. Кроме того, вода и соединения хлора, имеющие точку кипения от 60oC до 177oC, будут также испаряться во время первой операции нагревания. Так как эти компоненты являются летучими и потенциально взрывоопасны или вредны для здоровья персонала, резервуар 30 выполнен закрытым и в нем создается разрежение 34 - 85 кПа ниже атмосферного давления (предпочтительно 68 - 85 кПа). Это давление создают с помощью вакуумного устройства 36 через накопительный резервуар 38 и теплообменник/конденсатор 40. Вакуумное устройство 36 может быть выполнено в виде вакуумного насоса, устройства Вентури, парового эжектора и т.п. Это давление ниже атмосферного через магистраль 42 прикладывается к резервуару 38. Разрежение распространяется далее через резервуар 38 к выходному концу 44 теплообменника/конденсатора 40 и далее через входную магистраль 46 конденсатора к резервуару 30. Разрежение способствует вытягиванию летучих легких фракций, соединений хлора и водяного пара из резервуара 30 через конденсатор/теплообменник 40, где пар вновь превращается в жидкое состояние и протекает через магистраль 44 в накопительный резервуар 38.

Конденсатор 40 содержит любой подходящий теплообменник, предпочтительно корпусно/трубчатого типа. Как показано на фиг. 3, легкие фракции и другие летучие пары направляются через трубку, в то время как хладагент, например вода при температуре окружающей среды, циркулирует во внутреннем объеме внутри корпуса 50 через закрытый контур системы охлаждения, содержащий входную магистраль 52 хладагента, насос 54, выходную магистраль 56 хладагента и охлаждающее устройство 58. Охлаждающее устройство 58 может быть выполнено в виде градирни, рефрижераторной установки и т.п. Конденсат легких фракций и вода собираются (предполагается, что в исходном сырье нет соединений хлора) в резервуаре 38. Вода оседает внизу, а топливо в виде легких фракций выкачивают через магистраль 60 и насос 62 к горелке 34. Для того чтобы начать процесс, необходима подача некоторого количества энергии извне (не показано). Вода может быть дезодорирована с использованием обдувки воздухом и может быть использована фермерами для уменьшения пыли, для поливки или может просто сливаться (предполагается, что в исходном сырье нет соединений хлора).

Операция нагревания в резервуаре 30 показана условно, так как это нагревание может быть выполнено различными путями. Например, может быть использована печь, в которую по трубам внутри печи подается отработанное масло. Отработанное масло может также собираться в резервуаре с жаровыми трубами, проходящими сквозь него для обмена теплом с отработанным маслом. Жаровые трубы содержат на входе горелки, и нагретые газы проходят по жаровой трубе, нагревая масло. Наиболее подходящий способ нагрева отработанного масла зависит от того, является процесса непрерывным или дискретным. Для больших объемов и непрерывных процессов предпочтительным является нагрев в печи. Процесс с использованием жаровой трубы предпочтителен для дискретных процессов с меньшим объемом производимой продукции. Процесс нагревания, условно изображенный резервуаром 30, должен выполняться в течение времени, достаточного для испарения всех летучих соединений, но во всех случаях и для непрерывного, и для дискретного процессов отработанное масло должно нагреваться до температуры выше чем 385oC. Обычно для дискретного процесса время нагревания составляет 1 - 2 часа. Время для непрерывного процесса должно быть определено экспериментально, но, в общем случае, достаточно нескольких минут для достижения отработанным маслом температуры по меньшей мере 386oC.

В непрерывных процессах с нагревом в печи выходной поток в магистрали 46 является двухфазным потоком, содержащим пары и жидкую составляющую. Разделение жидкой и парообразной фаз осуществляют с помощью сепаратора 47, используя то свойство, что парообразная фаза имеет высокое давление. Сепаратор 47 позволяет парообразной фазе протекать вверх по магистрали 46, соединенной с конденсатором 40. Жидкая фаза перетекает по накопительной магистрали, обозначенной пунктирной линией 66, и поступает к участку обработки кислотой.

Как показано на фиг. 3, соединения с большим молекулярным весом, остающиеся в резервуаре 30 (или поступающие по магистрали 66), затем с помощью насоса подаются в устройство 70 охлаждения. Устройство 70 охлаждения может быть выполнено в любом виде, обеспечивающим охлаждение потока горячего масла до температуры окружающей среды за приемлемое время. Наименее дорогой способ выполнения этой операции - это подача горячего тяжелого масла по магистрали 72 в резервуар 74 осаждения и обеспечение охлаждения масла естественным образом на воздухе. Предпочтительная температура, при которой выполняют обработку кислотой, это 38 - 49oC, поэтому полное охлаждение до окружающей температуры не нужно, хотя обработка кислотой может выполняться, пусть и медленнее, и при окружающей температуре. В зависимости от температуры окружающей среды этот процесс охлаждения занимает от нескольких часов до 2 дней. Если желательно более быстрое охлаждение, может быть использован теплообменник или рефрижераторное устройство.

После того как масло достигло нужной для обработки кислотой температуры, оно подается или протекает под собственным весом по магистрали 71 к резервуару 74 осаждения, куда добавлена серная кислота. В дискретном процессе, показанном на фиг. 3, кислоту добавляют непосредственно в резервуар 74, как условно показано линией 75. Поскольку кислота воздействует на металл, резервуар 74 и все трубы и другие элементы, находящиеся в контакте со смешанным с кислотой маслом или с кислым гудроном, должны быть защищены от воздействия кислоты или должны быть выполнены из материала, невосприимчивого к действию кислоты. Обычно могут быть использованы стальные резервуары, трубы, мешалки и т.п. с покрытием из стекловолокна, но также могут использоваться покрытия из тефлона или смолы, или может быть также пригоден любой материал с достаточной прочностью, невосприимчивый к воздействию кислоты, долговечный при воздействии на него солнечных и ультрафиолетовых лучей, перепадов температуры, ветра и дождя.

Желаемой серной кислотой является техническая 98% серная кислота. Концентрация ее в растворе составляет 2 - 7% от объема. В известных способах повторной очистки с использованием кислоты и глины обычно используется концентрация 5 - 10%, но это количество в редких случаях окисляет нежелательные соединения и дает быстрое время осаждения, поэтому обычно добавляют большее количество кислоты. Часто общее использованное количество находится в диапазоне 15 - 30% от объема. Серная кислота может быть добавлена вручную или в более автоматизированных вариантах, она может быть добавлена с помощью механизма под управлением компьютера. Все процессы работы оборудования, показанного на фиг. 3 - 8, могут быть автоматизированы для получения экономии в рабочей силе за счет более высоких начальных капиталовложений.

Кислота окисляет серу и тяжелые металлы, такие как свинец, мышьяк, кобальт, кадмий и цинк. Процесс окисления ускоряют посредством перемешивания смеси, как условно показано - мешалкой 77 на фиг. 3, 5 и 7, так как кислота легко растворяется в воде и не смешивается легко с маслом, а масло в воде не растворяется. Продукты этого процесса окисления оседают на дне резервуара 74 в виде кислого гудрона в течение 12 - 24 часов. В известных способах повторной очистки с использованием кислоты и глины время осаждения кислого гудрона составляет 30 дней или более и даже после этого происходит неполное осаждение. Для ускорения осаждения в известных способах операторы часто добавляли большее количество кислоты и концентрация кислоты иногда достигала 50% от веса, что значительно усложняло проблему утилизации кислого гудрона, с которой сталкивались эти операторы. Если кислый гудрон не выпадал в осадок, отработанное масло становилось даже более вредным, чем на момент поступления. Экономические проблемы и проблемы утилизации кислого гудрона и смешанного с кислотой отработанного масла, проблемы восстановления резервуара для дальнейшего использования становились крайне серьезными.

После того как осаждение завершено, кислый гудрон направляют по магистрали 80 для его преобразования в твердый или мягкий асфальт или в оба указанных материала.

Очищенное тяжелое масляное сырье подают по магистрали 90 к полировочному резервуару 92, где происходит коррекция цвета масляного сырья и снижается кислотный показатель путем добавления примерно 10% от объема активированной глины, как условно показано стрелкой 94. Факультативно может быть выполнена обработка паром, как условно показано линией 96, причем эта операция является предпочтительной для перемешивания масла и для снижения кислотного показателя путем выпаривания остатков кислоты из раствора. В альтернативном варианте вместо обработки паром может быть использована механическая мешалка 95. Введение полирующего агента и обработку паром в предпочтительном варианте применяют вместе для снижения кислотного показателя до 0,05, что определяет качество и является абсолютно необходимым для покупателей повторно очищенного масляного сырья. Масла с высоким значением кислотного показателя имеют неприятный запах, так как запах обычно исходит из кислот, присутствующих в растворе. Следовательно, масла с высоким значением кислотного показателя имеют узкий рынок сбыта, так как покупателям не нравится масло с неприятным запахом.

Масло с глиной в растворе затем пропускают через отбеливающий фильтр 98 для удаления глины и затем готовое повторно очищенное масло по магистрали 100 подают на выход. Отбеливающий фильтр заполняют любыми элементами класса отбеливающей земли, например активированной глиной, землей Фуллера, активированными бокситами, активированным углем и т.п. Все эти отбеливающие агенты абсорбируют темные окисленные частицы в растворе для осветления готового отфильтрованного масла. В некоторых вариантах выполнения для дополнительной фильтрации добавляют диатомит для ускорения и/или улучшения процесса фильтрации. Процесс, показанный на фиг. 3 - 4, с использованием отдельного резервуара 92 и фильтра 98 является непрерывным процессом, в большинстве случаев хорошо подходящим для вязких масел, таких как моторные масла. Для менее вязких отработанных масел, таких как индустриальное отработанное масло, может быть использован способ дискретной фильтрации, где отбеливающий агент помещают на дно резервуара 92 и масло по магистрали 90 наполняет резервуар и затем просачивается через отбеливающий агент в выходную магистраль 93.

Повторно очищенное масло на выходе из выходной магистрали 100 является очень чистым и имеет содержание свинца, по существу равное нулю. Во всех случаях этот показатель намного ниже, чем величина 100 м.д. согласно стандарту EPA (Агентство Охраны Окружающей среды) США, и также намного ниже, чем показатель согласно стандарту EPA штата Калифорния, равный 50 м.д. Содержание серы в повторно очищенном масле на выходе из магистрали 100 также очень мало, так как обработка кислотой в резервуаре 74 удаляет по существу всю серу в свободном от кислого гудрона выходном масле в магистрали 90. Повторно очищенное масло в магистрали 100 имеет также очень низкое содержание воды и соединений хлора или полное отсутствие указанных веществ, так как вода и соединения хлора имеют точку кипения около 60 - 177oC и во время первой операции нагревания в резервуаре 30, где отработанное масло нагревают до температуры выше 385oC, все они испаряются и удаляются. Повторно очищенное масло в магистрали 100 имеет хорошую коммерческую ценность и продается везде по цене 0,21 - 0,32 долл. США за 1 л.

Глиняный брикет, извлеченный из фильтра, затем помещают в печь 102, где его высушивают и используют повторно, как условно показано линией 104. Глиняный брикет может быть также использован для других целей, например, в производстве кирпичей или в качестве наполнителя для производства других продуктов на основе глины.

Процесс преобразования кислого гудрона в магистрали 80 в мягкий или твердый асфальт, имеющий коммерческую ценность, с полным устранением серьезнейшей проблемы загрязнения окружающей среды, связанной с утилизацией кислого гудрона, описан в патентах США N 5470465 и N 5288392, принадлежащих заявителю настоящего изобретения, которые включены в данное описание посредством ссылки на них.

В кратком изложении способ преобразования кислого гудрона в мягкий и/или твердый асфальт включает следующие операции. Первой операцией является повышение показателя pH кислого гудрона. Изменение показателя pH кислого гудрона осуществляют путем добавления в него агента (вещества), повышающего показатель pH. Как показано на фиг. 3 - 8, это делают в резервуаре 106 с мешалкой (активатором) 110, тщательно перемешивающей изменяющее показатель pH вещество с кислым гудроном. Предпочтительным способом повышения показателя pH является помещение кислого гудрона в резервуар с покрытием из стекловолокна (или любой другой резервуар со стойким к воздействию кислоты покрытием), добавление некоторого количества воды и тщательное перемешивание раствора. Затем измеряют показатель pH. Если показатель pH недостаточно высок, воду удаляют, добавляют свежей воды и смесь перемешивают вновь; повторно измеряют показатель pH. Процесс повторяют до тех пор, пока показатель pH не повысится до величины примерно 3-7. В альтернативном варианте кислый гудрон помещают во вращающийся цилиндр или в устройство для размельчения/разрезки/полировки в барабане и непрерывно добавляют воду при одновременном вытекании избытков воды и перемешивании кислого гудрона. Количество воды в общем случае зависит от количества кислого гудрона, обычно это 5 - 10 частей воды на одну часть кислого гудрона.

Повышающий показатель pH агент, условно показанный стрелкой 108, имеет показатель pH в диапазоне от 3 до 14. Объем и показатель pH этого агента, поступающего в резервуар 106 по магистрали 108, выбирают так, чтобы его было достаточно для повышения показателя pH указанного кислого гудрона до уровня примерно от 3 до 7. Показатель pH кислого гудрона должен быть повышен до такого уровня, чтобы кислый гудрон не стал рыхлым и чтобы температура его плавления лежала в диапазоне от комнатной температуры до примерно 275oC. В результате повышения показателя pH в резервуаре 106 образуется смесь, содержащая слой жидкости и слой промежуточного шлама, имеющего показатель pH в диапазоне 3 - 7.

В общем случае любое вещество, повышающее показатель pH, может быть перемешано с кислым гудроном в резервуаре 106 для повышения его показателя pH, хотя имеются некоторые ограничения. Главным образом, предпочтительными агентами для повышения показателя pH являются вода, кислота с более высоким показателем pH, слабые или сильные основания или растворы солей в этой последовательности. Могут быть также использованы твердые повышающие показатель pH агенты, например, известь, каустическая или кальцинированная сода или любое другое неорганическое твердое вещество, имеющее показатель pH выше чем 3. Указанный твердый повышающий показатель pH агент распыляют и растворяют в любом растворителе, например в воде. Твердые повышающие показатель pH агенты могут быть добавлены непосредственно или перед добавлением они могут быть растворены или диспергированы в растворителе. Растворение или диспергирование твердых повышающих показатель pH агентов в жидкости способствует лучшему распределению агента, но это не является абсолютно необходимым, так как одним из побочных продуктов взаимодействия основания, такого как известь, каустическая или кальцинированная сода с кислотой, является вода, так что будет образовываться некоторое количество жидкости для облегчения дисперсии повышающего показатель pH агента и растворения его в любом случае, даже если твердое основание первоначально не было растворено в растворителе.

Повышающий показатель pH агент должен быть тщательно перемешан с кислым гудроном для эффективного повышения его показателя pH. Это может быть сделано с использованием двух стальных, снабженных покрытием из стеклоткани валиков в устройстве типа "пресс для отжимки белья", которое применялось в ранних стиральных машинах. Поток кислого гудрона и поток повышающего показатель pH агента подают в место контакта между валиками, где и происходит их смешивание и размельчение. В предпочтительном варианте способа кислый гудрон помещают в резервуар 106, затем туда же помещают повышающий показатель pH агент и смесь тщательно перемешивают с помощью стального, снабженного покрытием из стекловолокна активатора 110 или другого перемешивающего устройства при одновременном слабом нагревании смеси с помощью нагревателя 109 для уменьшения ее вязкости. В качестве топлива для нагревателя 109 могут быть использованы углеводороды легких фракций, образованные в процессе выполнения первой операции нагревания, или нагреватель 109 может иметь питание от внешнего источника топлива/электроэнергии, как условно показано линией 111. В альтернативном варианте используют поточную мешалку, например шнек внутри трубы, действующей в качестве входного трубопровода к резервуару 106. В этой конструкции кислый гудрон по магистрали 80 и повышающий показатель pH агент по магистрали 108 подают пропорционально в оптимальных соотношениях к входному концу шнека и там происходит операция перемешивания и размельчения при поступлении закрученного спиралью потока смеси в резервуар 106. Оптимальные пропорции кислого гудрона и повышающего показатель pH агента зависят от концентрации повышающего показатель pH агента и объема потока кислого гудрона и могут быть определены экспериментально. Там, где в качестве повышающего показатель pH агента используют воду, используют 5 - 10 частей воды на одну часть кислого гудрона.

Предпочтительным повышающим показатель pH агентом является вода. При смешивании с кислым гудроном, поступающим по магистрали 80, смесь в резервуаре 106 имеет два слоя: верхний слой, содержащий главным образом воду и некоторое количество растворимых компонентов кислого гудрона, и нижний слой промежуточного шлама. Отделение верхнего водного слоя может быть выполнено посредством любых известных способов, например с помощью сцеживания, откачивания слоя воды и т.п.

После удаления слоя воды мягкий асфальт очищают в резервуаре 106 путем нагревания промежуточного шлама до температуры 100 - 275oC, предпочтительно 200 - 275oC, и выдерживания смеси при этой температуре достаточно долго для испарения остатков воды из промежуточного шлама для его полного превращения в мягкий, неокисленный асфальт. Нагреватель 109, осуществляющий это нагревание, может в качестве топлива использовать легкие фракции, подаваемые по магистрали 111, или получать питание от внешних источников энергии.

Кроме этого, может быть получен и твердый, окисленный асфальт, имеющий коммерческое название "продутый асфальт". Оба вида асфальта - твердый и мягкий - являются продуктами с определенной коммерческой ценностью. Обычно асфальт продается примерно за 60-120 долл. США за тонну. Способ преобразования мягкого асфальта в "продутый асфальт" известен. Однако способ получения мягкого или твердого асфальта из кислого гудрона не является известным и не описан ни в каких источниках, доступных заявителю.

Мягкий, неокисленный асфальт используется для покрытия дорог и для образования оснований и уплотнений, в качестве барьера для пара и в качестве сырья для производства продутого асфальта.

Различные модификации мягкого, неокисленного асфальта могут быть получены путем добавления различных добавок, как условно показано линией 128, в частности, для повышения когезионных свойств мягкого асфальта. Например, первичное асфальтное сырье может быть добавлено для расширения сфер использования готового неокисленного асфальта, например, для использования в покрытии дорог, создания антикоррозийного покрытия и т.п. Кроме того, с помощью введения соответствующих добавок неокисленный асфальт, с добавками первичного асфальтного сырья или без них, может быть преобразован в ряд других продуктов. Так, резина и резиновые смеси, например из изношенных шин, могут быть добавлены для получения "резинового" асфальта, который может быть использован в случаях, где нужна водонепроницаемость, а также для покрытия дорог.

Далее смолы и другие виды полимеров могут быть добавлены в неокисленный асфальт для расширения ассортимента готового мягкого асфальта, например, для получения высоких адгезивных свойств. Кроме того, растворители, например вода, могут быть добавлены в неокисленный асфальт для получения "разбавленного" асфальта, используемого в качестве грунтового слоя в дорожных покрытиях. Вода и эмульгатор могут быть добавлены одновременно для получения асфальтовой эмульсии, которая также может использоваться в качестве грунтового или уплотнительного слоя в дорожных покрытиях. Твердый или окисленный ("продутый") асфальт может быть также образован путем окисления мягкого асфальта, полученного из кислого гудрона в соответствии с вышеописанным способом после добавления любой из вышеописанных добавок, например воды, первичного асфальта, резины, смолы или других полимеров, эмульгатора и т.п. В общем случае процесс получения "продутого" асфальта включает дополнительное нагревание мягкого асфальта в резервуаре 106 до температуры 200 - 270oC, предпочтительно 230oC для удаления всех остатков воды из мягкого асфальта, и продувку воздуха через мягкий асфальт в течение примерно 10 - 20 часов. Расход воздуха составляет примерно 0,024 м3/с. Большие значения расхода воздуха или более высокие температуры сокращают время, необходимое для получения "продутого асфальта". Предпочтительное значение числа пенетрации для готового асфальта составляет 6 - 25, но может применяться и асфальт с более высокими значениями числа пенетрации. Например, этот тип асфальта может иметь также число пенетрации, равное 100. Продутый асфальт обычно используют для покрытия крыш и в других областях техники, где нужно водонепроницаемое покрытие. На фиг. 3 показан клапан 112 для регулирования количества мягкого асфальта в магистрали 114, направляемого в резервуар 116 получения окисленного твердого асфальта. Разумеется если нужно производить только твердый асфальт, он может приготавливаться в резервуаре 106, при этом отпадает необходимость в резервуаре 116. В этом случае резервуар 106 должен быть снабжен оборудованием для подачи воздуха, условно показанным линией 118, по которой воздух может проходить через толщу асфальта, образуя пузырьки. Если предполагается получать мягкий асфальт, но желательно уменьшить его число пенетрации, может быть также использовано оборудование 118 для подачи воздуха, соединенное с резервуаром 106.

Если предполагается получать и мягкий, и твердый асфальт одновременно, некоторую часть готового мягкого асфальта направляют по магистрали 114 в резервуар 116 через клапан 112 и магистраль 120. Здесь мягкий асфальт нагревают до температуры 200 - 275oC посредством нагревателя 122 и воздух проходит сквозь асфальт, как это обозначено линией 123, образуя пузырьки в течение времени, достаточного для достижения желаемого значения числа пенетрации. В нагревателе 122 в качестве топлива могут быть использованы легкие фракции, образованные в процессе первой операции нагревания. Готовый продутый асфальт выходит по выходной магистрали 124. Линия 126 соответствует процессу добавления любых нужных добавок для изменения свойств твердого асфальта, например, вязкости и т.п. для расширения сфер применения. Например, резина или старые резиновые покрышки могут быть добавлены для создания содержащего резину асфальта, или первичный асфальт может быть добавлен для коррекции качеств готового асфальта. Кроме того, могут быть добавлены смолы или другие повышающие адгезию добавки. Аналогично могут быть добавлены эмульгирующие добавки для получения асфальтных эмульсий или растворители для получения разжиженного асфальта. Эти же самые добавки могут быть факультативно добавлены в резервуар 106 для коррекции качеств или свойств готового мягкого асфальта, выходящего по магистрали 114, или для создания других продуктов, поступающих в магистраль 114, например, эмульсионного асфальта или разжиженного асфальта.

Примерно 10% - 15% объема входного отработанного масла, поступающего по магистрали 32, преобразуется в асфальт.

На фиг. 4 показана блок-схема непрерывного процесса для получения чистого повторно очищенного масла из отработанного масла, имеющего содержание хлора ниже верхнего предела EPA 1000 PPM и низкое содержание серы, который включает процесс преобразования любого полученного кислого гудрона в мягкий и/или твердый окисленный асфальт. Элементы, имеющие на фиг. 4 те же номера позиций, что и на фиг. 3, имеют то же конструктивное выполнение, как было описано ранее, и имеют те же функции. Основное различие между установками, показанными на фиг. 3 и 4, заключается в том, что поток кислоты по магистрали 75 подают в дозирующий насос 61 в качестве выходного потока по магистрали 63, в то время как обезвоженное масло по магистрали 71 подают в дозирующий насос 61 и на выход по магистрали 65. Дозирующий насос подает по магистрали 63 количество кислоты, достаточное для должного повышения показателя pH обезвоженного масла для объема потока по магистрали 71, т.е. от 3 до 7% серной кислоты по объему. Выходные магистрали 63 и 65 являются входными для установленной на линии мешалки 67, где перемешиваются поток кислоты и обезвоженное масло. Полученную смесь затем помещают в центрифугу 69 для отделения масляного сырья от кислого гудрона. Готовое масляное сырье поступает по выходной магистрали 90, а кислый гудрон - по магистрали 80. С этого места процесс полностью совпадает с процессом, описанным на фиг. 3, для образования повторно очищенного смазочного масла и мягкого и твердого асфальта.

На фиг. 5 показана блок-схема процесса простой установки дискретного принципа действия для повторного получения тяжелого топливного мазута из отработанного масла, имеющего содержание соединений хлора ниже верхнего предела EPA 1000 PPM и низкое содержание серы, который включает преобразование любого полученного кислого гудрона в мягкий и/или твердый окисленный асфальт. Этот процесс по существу похож на процесс повторной очистки масляного сырья, описанный выше, за исключением финальных операций, которые здесь не нужны: полировки активированной глиной для коррекции цвета очищенного продукта, обработки паром для его дезодорирования и отделения от глины. Следовательно, полировочный резервуар 92, фильтр 98 и печь 102 в процессе отсутствуют. Основной процесс получения чистого тяжелого топливного мазута включает первую операцию нагревания отработанного масляного сырья до температуры 385oC для разрушения присадок, особенно для остановки действия диспергаторов. Это выполняется в резервуаре 30 таким же образом, как описано выше со ссылками на фиг. 3. Легкие фракции и вода собираются в резервуаре 38. Легкие фракции могут быть поданы к горелке 34 через трубу 60 и насос 62 для снабжения источником энергии во время первой операции нагревания. Факультативно, если нужно получить топливо низкой вязкости, легкие фракции могут быть поданы по магистрали 161 и через клапан 163 в выходную магистраль 71 охлажденного более тяжелого обезвоженного масла, оставленного там после завершения операции в резервуаре 30. Если клапан 163 открыт, нагреватель 34 должен получать питание от внешнего источника топлива через клапан 165.

Комбинированные масла или только тяжелые обезвоженные масла по магистрали 71 протекают в резервуар 74, где смешиваются с серной кислотой таким же образом, как это описано со ссылками на фиг. 3, для удаления тяжелых металлов, углеродистых соединений и всех других веществ, которые могут быть окислены серной кислотой. Все эти нежелательные материалы выпадают в осадок в виде кислого гудрона в течение 24 часов, а обычно - в течение 12 часов. Любые соединения хлора, изначально содержащиеся в подаваемом сырье, в магистрали 32 будут уже удалены в процессе первой операции нагревания вследствие низких значений их точек кипения. Готовый топливный мазут в резервуаре 74 затем перемещают в резервуар 177 коррекции показателя pH, где раствор для коррекции показателя pH по магистрали 179 поступает в резервуар для нейтрализации pH повторно очищенного топливного мазута, выходящего по выходной магистрали 181. Кислый гудрон удаляют из резервуара 74 по магистрали 80 и обрабатывают, как было описано выше для образования мягкого и/или твердого асфальта, асфальтной эмульсии, асфальтного раствора, содержащего резину асфальта и т.п.

На фиг. 6 показана блок-схема установки несколько более сложного непрерывного процесса для повторной очистки чистого тяжелого/легкого топливного мазута из отработанного масла в магистрали 32, имеющего содержание соединений хлора выше верхнего предела EPA 1000 PPM с возможностью использования легких фракций в качестве топлива для нагревателя установки или для перемешивания освобожденных от соединений хлора легких фракций с тяжелыми соединениями, обработанными кислотой для удаления тяжелых металлов и присадок, с дополнительным процессом преобразования кислого гудрона в мягкий неокисленный асфальт, и в окисленный твердый асфальт, или в какой-либо один из указанных асфальтов. Установка, показанная на фиг. 6, при работе для удаления соединений хлора использует тот факт, что соединения хлора имеют значительно более низкие значения точки кипения, чем углеводороды, образующие легкие фракции. Это происходит в процессе выполнения первой операции нагревания в резервуаре 30. Первая операция нагревания является той же, что и описанная со ссылками на фиг. 3, однако обработка паров, выделяющихся из подаваемого сырья, является другой. Так как соединения хлора и вода имеют значения точки кипения в диапазоне 60 - 177oC, а легкие фракции имеют точки кипения выше, чем 177oC, отделение нежелательных соединений хлора и воды от желательных легких фракций, используемых в качестве топлива, осуществляется в теплообменнике 40. Так как подаваемое сырье нагревают до температуры выше 385oC, все количество воды, соединений хлора и углеводородов легких фракций испаряется. В теплообменнике 40 эти пары постепенно охлаждаются от температуры 385oC до температуры хладагента в магистрали 52. Датчик 190 температуры, связанный с компьютером 192, регистрирует температуру внутри спирали 48 конденсатора. Компьютер 192 связан с жидкостным разделителем 194, имеющим один вход 44 и два выхода для жидкости, обозначенных A и B. Когда температура внутри конденсатора находится в диапазоне между 177oC и температурой, до которой подаваемое сырье было нагрето, жидкостный разделитель направляет весь конденсат, выходящий из спирали конденсатора, по магистрали 44 через выходную магистраль B резервуар 198 для сбора легких фракций. Когда температура внутри конденсатора находится в диапазоне между комнатной температурой (или температурой хладагента в магистрали 52) и 177oC, жидкостный разделитель направляет весь конденсат, выходящий из спирали конденсатора, по магистрали 44 через выходную магистраль A в резервуар 196 для сбора воды и соединений хлора. Эти соединения хлора могут быть направлены в контейнеры для отходов по магистрали 200 для сжигания или для использования других приемлемых способов удаления отходов. Легкие фракции, собранные в резервуаре 198, могут быть перекачаны по магистрали 60 и через клапан 206 назад, к горелке 34 через насос 62 и магистраль 64, или они могут быть по магистрали 71 направлены в поток более тяжелого обезвоженного масла через клапаны 206 и 202 и магистраль 204, если требуется получить топливные мазуты меньшей вязкости. Если требуется получить как легкие, так и тяжелые топливные мазуты, легкие фракции направляются по магистрали 60, клапан 206, магистраль 208 и клапан 210 к оборудованию обработки кислотой (не показано), наподобие того, как это представлено на фиг. 3, для удаления тяжелых металлов и углеродистых продуктов в виде кислого гудрона. Кислый гудрон, образованный в этом процессе, может быть соединен с кислым гудроном, полученным в магистрали 80 от центрифуги 69, для создания коммерчески используемых асфальтов.

На фиг. 7 показана блок-схема более сложной установки для дискретного процесса по получению чистых тяжелых и легких топливных мазутов из отработанного масла, имеющего содержание соединений хлора выше верхнего предела EPA 1000 PPM, и с высоким содержанием серы. Данный процесс предусматривает дополнительное преобразование кислого гудрона, образованного в результате процесса очистки топливных мазутов, в мягкий неокисленный асфальт, или в окисленный твердый асфальт, или в оба из указанных асфальтов. Все элементы, имеющие те же номера позиций, что и элементы, описанные ранее, являются идентичными по конструкции и служат той же цели. В процессе, показанном на фиг. 6. легкие фракции, полученные во время первой операции нагревания в резервуаре 30, используются как сырье для процесса очистки легких топливных мазутов. Первая операция нагревания протекает, как ранее описано для процесса, показанного на фиг. 3, с выделением легких фракций, воды и соединений хлора, с конденсацией их в теплообменнике 40 и перетеканием в резервуар 38. Нагреватель 34 получает питание от внешнего источника энергии через магистраль 35. Легкие фракции отделяют от воды в резервуаре 38 путем сцеживания (декантирования) и т.п. операции и подают в резервуар 250. Имея в виду, что подаваемое по магистрали 32 сырье имеет содержание соединений хлора выше допустимых пределов, установленных законодательством по охране окружающей среды, а также и высокий уровень содержания серы, эти составляющие отделяют от легких фракций в резервуарах 250 и 252. Соединения хлора удаляют путем нагревания содержимого закрытого резервуара 250 до температуры в диапазоне между 100oC и 150oC, используя нагреватель 254. Это вызывает кипение соединений хлора и выделение их из раствора в виде пара по магистрали 256 под воздействием разрежения, созданного в резервуаре 250 через магистраль 261 от вакуумного устройства 36, к выходной магистрали конденсатора 258. Пары соединений хлора конденсируются в конденсаторе 258 и покидают устройство через магистраль 260 для последующего сжигания или другой безопасной переработки. Если в подаваемом по магистрали 32 сырье не содержатся соединения хлора выше допустимых пределов, но имеется недопустимо высокое содержание серы, которое должно быть уменьшено для устранения неприятного запаха, который будет возникать при сгорании такого топливного мазута, для обхода резервуара 250 может быть открыт байпасный клапан 262. Легкие фракции в виде конденсата затем подают в резервуар 252, где для окисления серы через магистраль 264 добавляют достаточное количество серной кислоты. Сера и ее соединения выпадают в осадок из раствора в течение 24 часов в виде кислого гудрона, который затем удаляют по магистрали 266 для получения асфальта, процесс его получения был описан ранее. Кислый гудрон по магистрали 266 добавляют в кислый гудрон в магистрали 80 в качестве сырья для процесса образования асфальта. Легкие фракции, с удаленной из них серой и ее соединениями, подают по магистрали 268 в резервуар 270 для нейтрализации показателя pH, где показатель pH легкого топливного мазута корректируется примерно до уровня 7 путем добавления по магистрали 272 жидкого агента, повышающего показатель pH. Предпочтительным агентом, подаваемым по магистралям 272 и 179 для повышения показателя pH, может быть любой раствор, имеющий значение показателя pH значительно выше, чем 7, не образующий твердых частиц, воды или осадка в топливном мазуте. Обычно эти предпочтительные агенты, повышающие показатель pH, относятся к аминосоеаминам, таким как этаноламины, например, моноэтаноламин, диэтаноламин. Однако могут быть использованы раствор каустика или растворы других неорганических оснований, вместе с фильтрацией или естественным выпадением осадка для удаления всех твердых частиц или осадков, с последующим выпариванием, откачиванием или сцеживанием и т.п. для отделения слоя топливного мазута от слоя воды, образованного вследствие добавления основания в кислоту.

Очищенный легкий топливный мазут со скорректированным значением показателя pH подают в качестве готового продукта по магистрали 274. Если в качестве готового продукта в магистрали 181 требуется топливный мазут низкой вязкости, для соединения потока легкого топливного мазута в магистрали 268 с потоком тяжелого топливного мазута в магистрали 178 может быть открыта задвижка 276. Процесс для получения чистого тяжелого топливного мазута в магистрали 181 выполняют, как описано выше.

На фиг. 8 показана блок-схема протекания более сложного непрерывного процесса для очистки чистого тяжелого и легкого топливных мазутов от отработанного масла, имеющего содержание соединений хлора выше верхнего предела EPA 1000 PPM и недопустимо высокое содержание серы в подаваемом сырье с дополнительным процессом для преобразования кислого гудрона в мягкий неокисленный асфальт, или в окисленный твердый асфальт, или в оба из этих указанных продуктов. Элементы на фиг. 8, имеющие те же номера позиций, что и элементы на фиг. 7, имеют то же конструктивное выполнение и целевое назначение. Единственное различие между фиг. 7 и фиг. 8 состоит в том, что установка, показанная на фиг. 8, является установкой непрерывного действия для переработки больших объемов сырья с использованием дозировочного насоса 61, мешалки 67 и центрифуги 69 для непрерывного получения тяжелых обезвоженных топливных мазутов, непрерывно выходящих из резервуара 30. Эти компоненты имеют ту же конструкцию и целевое назначение, что и компоненты с теми же номерами позиций на фиг. 6 и 4.

Ниже приведены несколько примеров процесса повторной очистки масляного 1 сырья.

Пример 1

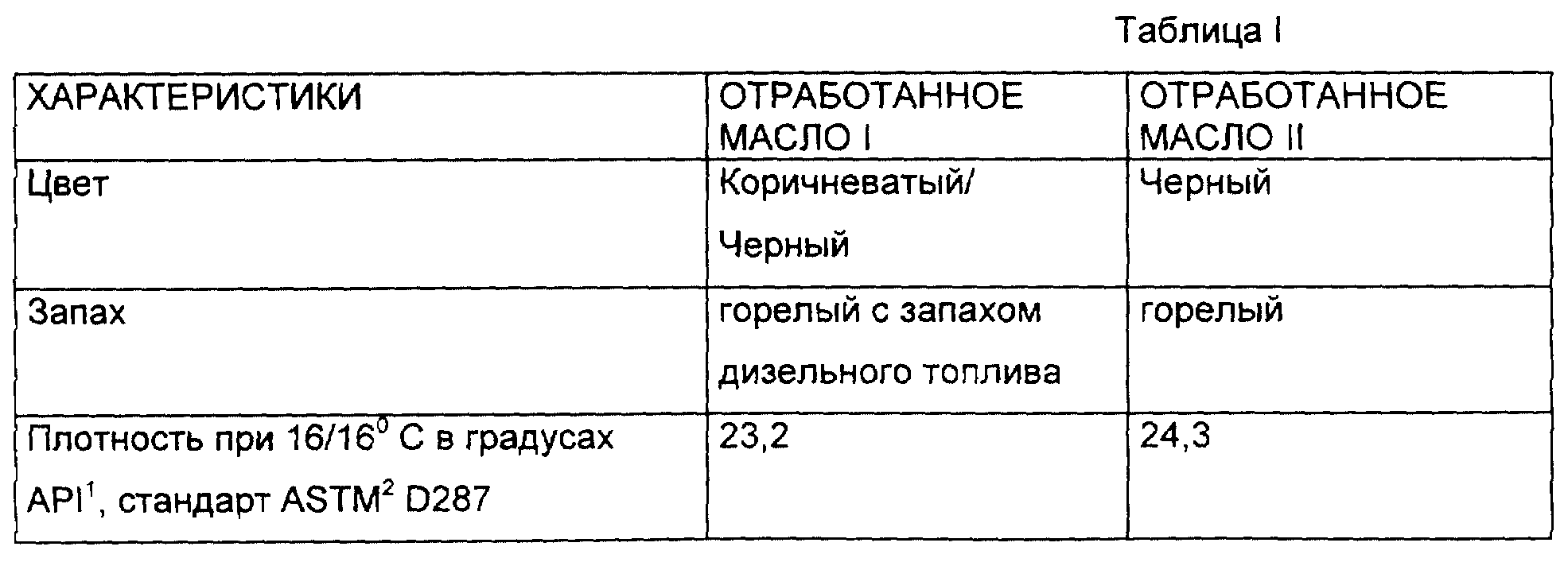

Для

использования в процессе, выполненном согласно настоящему изобретению, получены образцы отработанного масла,

слитого из картеров автомобилей. Один из двух образцов обозначен как Отработанное Масло I,

а другой - как Отработанное Масло II. Были определены начальные химические свойства отработанного масла, они

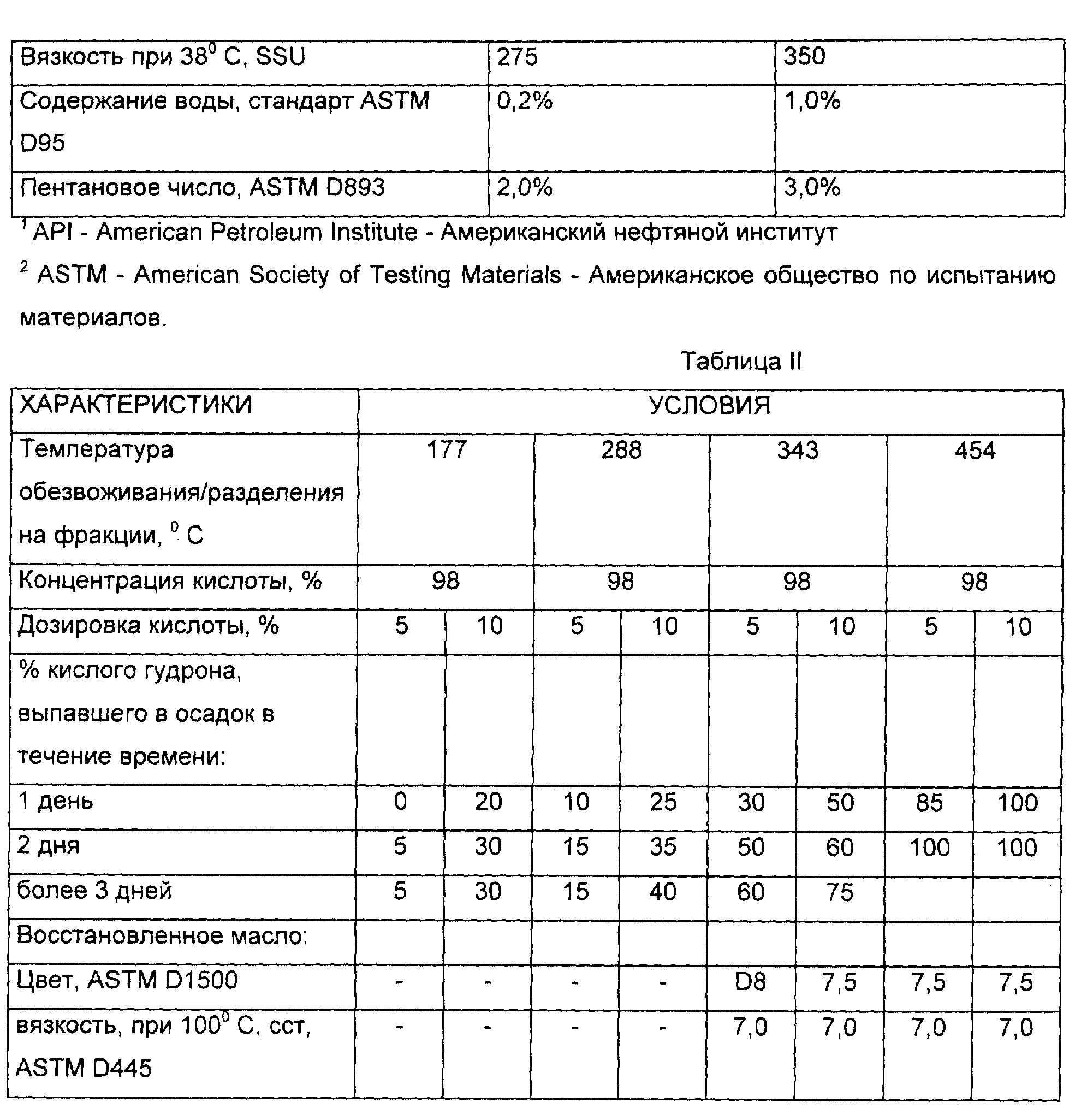

приведены в таблице I. Из Отработанного Масла I было взято восемь аликвотных проб. Каждая

проба или образец была подвергнута обработке в соответствии с настоящим процессом. В каждом образце менялась

температура: два из восьми образцов нагревались до температуры 177oC; два - до

температуры 288oC; два - до температуры 343oC; и два - до температуры 454oC.

Кроме того, варьировалось количество 98% H2SO4, добавляемой в каждый

образец. Один из образцов для каждого значения температуры содержал 5% H2SO4, а другой

- 10% H2SO4. В интервалах в один, два и три дня выполнялись замеры

для определения процента выпавшего в осадок кислого гудрона. Результаты приведены в табл. I и II.

Как видно из табл. II, после срока более чем три дня только 30% кислого гудрона выпало в осадок в образце с 10% H2SO4 и 177oC. Более того, после трех дней только 5% кислого гудрона выпало в осадок в образце с 5% H2SO4 и 177oC. Кроме того, было невозможно определить цвет масла, так как оно было слишком темным, вязкость также определена не была из-за присутствия не выпавшего в осадок кислого гудрона. Однако при температурах 343oC и 454oC наблюдалось значительное улучшение этих свойств. Например, в масле, обработанном при 454oC, всего через один день выпало в осадок 100% кислого гудрона в образце с 10% H2SO4; 100% в образце с 5% H2SO4 выпало в осадок всего через два дня. Кроме того, цвет масла составил 2.5 единицы, а вязкость при 100oC составила 7,0 сантистокс.

Пример 2

Отработанное Масло II

было обработано в соответствии с процессом, описанным в примере 1 применительно к

Отработанному Маслу I. Для Отработанного Масла II были получены похожие результаты, как показано в табл. III.

Следующие методы Американского национального института стандартов и Американского общества по испытанию материалов были использованы для получения значений, приведенных в примерах 1 и 2.

Литература

1. ANSI/ASTM D 287, Стандартный Метод

Испытаний для определения плотности в градусах API сырой нефти и нефтепродуктов (метод гидрометра), стр. 187-190 (1977).

2. ANSI/ASTM D 95, Стандартный Метод Испытаний для определения содержания воды в нефтепродуктах и асфальтинозных материалах путем дистилляции, стр. 59-63 (1970, подтвержден в 1980).

3. ANSI/ASTM D 893, Стандартный Метод Испытаний для определения нерастворенных примесей в отработанных маслах стр. 395-401 (1980).

4. ANSI/ASTM D 1500, Стандартный Метод Испытаний для определения цвета нефтепродуктов по шкале ASTM (цветовая шкала ASTM), стр. 803-806 (1964, подтверждено в 1977).

5. ANSI/ASTM D 445, Стандартный Метод Испытаний для определения кинематической вязкости прозрачных и непрозрачных жидкостей (и расчет динамической вязкости), стр. 243 - 248 (1979).

Реферат