Топливная композиция, образованная из лёгкой нефти низкопроницаемых коллекторов и топочных масел с высоким содержанием серы - RU2688934C1

Код документа: RU2688934C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение предлагает новые способы изготовления топлива и приготовления композиций, которые имитирую виды топлива, имеющие широкий диапазон (от C3 или C5 до C20 или выше) углеводородов, производимых из сырой нефти. Предпочтительными видами сырой нефти для переработки по настоящему изобретению являются источники углеводородов, которые не всегда предпочитают использовать традиционные нефтеперерабатывающие заводы в качестве исходного сырья, такие как, например, промежуточные остатки нефтепереработки, топочные масла с высоким содержанием серы, топочные масла с более низким содержанием серы или лёгкая нефть низкопроницаемых коллекторов, конденсаты, ультратяжелая сырая нефть, битуминозные пески и дилбиты. Виды топлива, предложенные настоящим изобретением, представляют собой ультрачистое топливо с очень низким содержанием серы и азота, и с таким низким содержанием металлов, что их трудно обнаружить, используя многие способы измерения, и это топливо по существу не содержат металлов, и оно особенно экономически выгодно не только для использования на борту крупных морских транспортных судов, но также и на суше крупными наземными турбинами, работающими на продуктах сгорания газа, бойлерами, огневыми печами и транспортными средствами, и поездами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение нацелено, по меньшей мере, на решение трех вопросов: (1) конверсия низкокалорийных углеводородов в более калорийные виды топлива, (2) экономически эффективное уменьшение содержания серы и азота, и существенное устранение металлов из таких видов топлива, и (3) адаптация таких видов топлива для использования в двигателях морского или наземного применения, в турбинах, работающих на продуктах сгорания газа, или в огневых печах, таких как бойлеры.

Определенные источники углеводородов не желательны в качестве сырья для нефтепереработки и, следовательно, могут быть отнесены нефтеперерабатывающими заводами к источникам низкокалорийного сырья. Традиционные нефтеперерабатывающие заводы стремятся разделять каждую баррель сырой нефти, имеющую полный или широкий диапазон углеводородов, на большое количество топливных продуктов и нефтехимическое сырье, получаемое при последующей переработке химических веществ. Нефтеперерабатывающие заводы зачастую предпочитают нефтяное сырье, имеющее широкий диапазон углеводородов. Для того, чтобы конкурировать на такой арене, которая зачастую имеет очень узкие границы, некоторым нефтеперерабатывающим заводам требуется большая часть полного диапазона углеродов сырой нефти для уравновешивания материальных и энергетических затрат, необходимых для нефтеперерабатывающих заводов, которые стремятся задействовать все технологические операции агрегатов, а также для выполнения обязательств по поставкам перед клиентами, но эти нефтеперерабатывающие заводы также предпочитают использовать нефтяное сырье, которое не создает проблем с переработкой или не увеличивает затраты на переработку.

Традиционные нефтеперерабатывающие заводы сталкиваются с проблемами переработки, например, очень тяжелых видов сырой нефти, таких как нефть марок «Maya» (Мексика), BCF-17 (Венесуэла) и «Oriente» (Эквадор), что влечет затраты на устройства, эксплуатационные и инвестиционные затраты, которые также могут возникнуть и при переработке битуминозных сланцев, полученных из осадочных керогенсодержащих пород, богатых органическими соединениями, и конденсатов.

Традиционные нефтеперерабатывающие заводы также сталкиваются с проблемами переработки лёгкой нефти низкопроницаемых коллекторов, которую, сравнивая с сырой нефтью, можно было бы описать, как «нефть, в которой отсутствует большая часть нижних фракций баррели». Лёгкая нефть низкопроницаемых коллекторов (также называемая просто – сланцевая нефть), которая теперь широко доступна как нефть, производимая из сланцев и других формаций с низкой проницаемостью, таких как песчаник или карбонатные породы. По сравнению с традиционными видами сырой нефти, сланцевая нефть может содержать избыточное количество легких фракций, но относительно небольшое количество или совсем не содержать углеводородов, находящихся в пределах диапазонов, которые нефтеперерабатывающие заводы могут называть как материалы диапазонов тяжелой нефти: диапазона «вакуумного газойля» или диапазонов «тяжелого нефтяного остатка» или «вакуумного остатка», которые кипят при температуре выше, примерно, 425° C или 565° C, соответственно, или диапазона «нижних фракций баррели». См. работу «Переработка сланцевой нефти, произведенной по новому способу в Америке» (Refining America New Light Tight Oil Production), 16-йежегодный национальный саммит OPIS, Лас-Вегас, октябрь 2014 г.) компании «Бейкер и О'Браен» (Baker & O'Brien).

Термин «сланцевая нефть», «лёгкая нефть низкопроницаемых коллекторов» или «LTO», используемый в настоящем документе, означает устьевый конденсат, конденсаты свободного природного газа или конденсат сланцевого газа, имеющий (i) содержание серы в диапазонах от почти неизмеряемого содержания или с отсутствием содержания (0) масс. % до 0,2 масс. %, (ii) плотность, API (град.) в диапазоне от 38 до 57 градусов, (iii) следы содержания металлов и (iv) широкое разнообразие источников углеводородных диапазонов. Не вся сланцевая нефть одинаковая. Виды LTO, полученные из различных источников, будут отличаться по диапазонам фракций дистиллятных погонов. Используя описание диапазонов, которые некоторые нефтеперерабатывающие заводы могут использовать для характеристики фракций, можно привести примеры вариантов LTO, в которых может содержаться (a) от 5 до 20 масс. % диапазона сжиженного нефтяного газа, (b) от 10 до 35 масс. % нафты, (c) от 15 до 30 масс. % диапазона керосина/реактивного топлива, (d) от 15 до 25 масс. % дизельного топлива и более тяжелых дистиллятов, (e) от следов до 10% или более вакуумных газойлей и (f) от отсутствия содержания (0%) до, примерно, 5 масс. % или более тяжелых нефтезаводских отходов.

Такие виды лёгкой нефти низкопроницаемых коллекторов, особенно те виды, которые содержат след тяжелого газойля, и которые по существу не содержат или содержат очень малое количество тяжелых нефтезаводских отходов, не содержат существенное количество более тяжелых углеводородов, находящихся в диапазонах своих нижних фракций в газойле и в диапазонах нефтезаводских отходов для того, чтобы обеспечить баланс переработки для десульфуризации или другой гидроочистки, а также не содержат соответствующих нефтезаводских отходов в количестве, достаточном для поддержания процесса выработки водорода для обеспечения экономически эффективной переработки такой легкой сырой нефти, направляемой на гидроочистку с тем, чтобы уменьшить содержание серы и металлов, что требуется для деконтаминации, или для того, чтобы обеспечить смазывающую способность, достаточную для поддержания использования в некоторых типах двигателей. См., например, в работе «Исследование свойств Баккеновской сырой нефти, проведенное Нефтяным советом Северной Дакоты. Характеристика Баккеновской сырой нефти, составленная аналитической группой» (2014) Тернера и Мейсона (The North Dakota Petroleum Council Study on Bakken Crude Properties. Bakken Crude Characterization Task Force (2014), Turner & Mason), (Turner & Mason) предлагаются диапазоны композиций для определенных видов сланцевой нефти. Специалисты в данной области техники понимают, что для того, чтобы сбалансировать смесь погонов продукта, полученных из колонны дистилляции сырой нефти с тем, чтобы соответствовать многим операциям нефтепереработки, блендинг видов сланцевой нефти с тяжелой асфальтовой сырой нефтью имеет смысл, поскольку компаунд может привести к желательному профилю дистилляции для многих нефтеперерабатывающих заводов. Однако эта практика может также привести к проблемам совместимости, например, к дестабилизации асфальтенов. См. работу «Преодоление проблем переработки сланцевой нефти. Переработка Сланцевого Сырья (2014) Бенуа с соавторами (Overcoming the Challenges of Tight/Shale Oil Refining. Processing Shale Feedstocks (2014) Benoit et al.).

С вопросами переработки также сталкиваются традиционные нефтеперерабатывающие заводы, использующие топочные масла с высоким содержанием серы или «HSFO», которые можно было бы описать, сравнивая с сырой нефтью, как часть «нижних нефтяных остатков баррели» или «нефть, в которой отсутствует большая часть верхних нефтяных остатков баррели». В зависимости от различных применений в данной области техники, термин «топочное масло с высоким содержанием серы» или «HSFO» присваивали различным, зачастую разнородным, противоречащим друг другу и вызывающим путаницу понятиям в различных технических статьях, патентах и нормативных правовых актах, некоторые из которых меняются со временем. Употребление в широком смысле фразы «топочное масло с высоким содержанием серы» использовалось для описания материалов широкого ряда диапазонов, в том числе выходящих за пределы использования топлива, начиная от более легкого, имеющего более низкую температуру кипения, но с высоким содержанием серы (а следовательно, и выделяющего большое количество дыма) керосина до тяжелого судового бункерного топлива с содержанием серы более 3,5 масс. % или мазута, или других тяжелых нефтяных остаточных материалов «нижних нефтяных остатков баррели», которые в некоторых случаях не имеют четкой или единообразно применяемой технической характеристики. Некоторые системы индексной отчетности под HSFO подразумевают топочное масло с содержанием серы как у топочного масла марки RMG 3,5% в соответствии с техническими характеристикам ISO 8217, в то время как другие используют другое содержание серы.

Как используется в описании и формуле изобретения, «топочное масло т с высоким содержанием серы» или «HSFO» означает любой материал, используемый в качестве топлива с содержанием серы, превышающим 0,50% по массе (0,5 масс. %). Используемые в настоящем документе термины «тяжелое топливо», «тяжелое остаточное масло», «нефтезаводские отходы», «нефтяной остаток» или «другие более тяжелые масла», «битуминозные пески» и «ультратяжелая сырая нефть», такая как, углеводородные материалы нефтяного происхождения с содержанием серы, превышающим 0,50% по массе (0,5 масс. %). Термин «высокое содержание серы» означает превышение целевого предельного содержания серы в топливе или установленного нормативными правовыми актами предельного содержания серы там, где это применимо, в зависимости от того, какой предел ниже.

Еще одна проблема заключается в том, что произошло сокращение рынков топочного масла с высоким содержанием серы, и большое количество HSFO невозможно подвергнуть блендингу или транспортировать. Во многих странах, где электростанции сжигали HSFO для удовлетворения потребностей в электроэнергии, природный газ был заменен местными поставками газа. Например, в течение, примерно, 2015 года, Мексика стала экспортером HSFO вместо нетто-импортера, когда электростанции перешли на местные поставки природного газа.

Например, в некоторых частях Соединенных Штатов некоторые штаты изменили свои требования, предъявляемые к содержанию серы в бытовом жидком топливе, до 500 частей на миллион по массе или менее, вместо 2,000 частей на миллион по массе или выше. Это привело к тому, что, например, некоторые трубопроводы и распределительные сети отказываются транспортировать «топочное масло с высоким содержанием серы», и в связи с этим в некоторых районах произошло затоваривание топочным маслом с высоким содержанием серы, особенно там, где местные нефтеперерабатывающие заводы не имеют нефтяного сырья, устройств или технологии для эффективной переработки топочного масла с низким содержанием серы. Для многих менеджеров нефтеперерабатывающих заводов практически нет выбора вариантов облагораживания нефтяного остатка, который позволил бы получить доход от инвестиций в HSFO, а необходимые капитальные затраты были бы намного ниже, чем при альтернативных инвестициях. Использование HSFO для турбинного топлива приводит к коррозии и проблемам, связанным с загрязнением, и к потери надежности.

В существующем уровне техники проектировка нефтеперерабатывающего завода устроена таким образом, что используются агрегаты атмосферной дистилляции сырой нефти и/или вакуумной дистилляции, сольвентная сепарация, гидроочистка, газификация и многие другие технологические операции агрегатов, происходит разделение каждой баррели сырой нефти на большое количество продуктов, причем каждый продукт имеет свои технические характеристики, в соответствии с различными применениями или в соответствии с дальнейшей переработкой нефти.

При использовании в нефтепереработке гидроскимминга сырую нефть конвертируют в большое количество продуктов, сходных с продуктами, получаемыми при отгонке легких фракций, но обычно добавляют некоторое количество установок риформинга тяжелой нафты, которые также вырабатывают водород, потребляемый установками гидроочистки при производстве дизельного топлива. Установки гидроскимминга, также как и установки для отгонки легких фракций, обычно производят широкую ленту сортов бензина, керосина, дизельного топлива и топочного масла для местного потребления, а не только один продукт. Из существующего уровня техники известны различные аспекты адаптации гидроочистки, в том числе существует отдельный ряд или зоны параллельных установок гидроочистки, или существуют зоны реакторов комплексной гидроочистки. В патенте PCT/US1999/00478(1998), опубликованном Кэш с соавторами (Cash et al), и в ссылках, приведенных в данном документе, раскрывается комплексная гидроочистка разнородного нефтяного сырья, где потоки, содержащие водород и содержащие жидкость из зон отдельной гидроочистки разделяют или объединяют способом, описанным в настоящем документе.

Очистка тяжелой сырой нефти и нефтезаводских отходов путем гидроконверсии нефтяного остатка с помощью реакторов кипящего слоя была известна в данной области техники, поскольку ранее системы кипящего слоя были описаны в патенте США 2,987,465 (1961) и 3,197,288 (1965) Йохансоном (Johanson). Реактор кипящего слоя, который включает контакт фонтанирующих тяжелых углеводородных жидкостей с водородом в присутствии катализатора внутри корпуса реактора, с соответствующими различными вспомогательными газожидкостными сепараторами и подпиточным водородом, и рециркуляционными потоками, и системы очистки газа, содержащего серу, хорошо известны, и существует коммерческая практика их применения в данной области техники. В патенте США 6270654 Кольяра с соавторами (Colyar et al) описан ряд реакторов кипящего слоя, и в патенте США 6,447,671 описан этап гидроконверсии посредством реактора кипящего слоя и этап гидроочистки посредством гидроочистителя неподвижного слоя. В номере публикации US20140221713A1 (US13/758,429) 2014 Бальдассари с соавторами (Baldassari et al) описаны различные катализаторы для гидроконверсии, гидрокрекинга и гидроочистки, а также способы гидроконверсии, гидрокрекинга и гидроочистки, включая варианты устройства комплексной гидроконверсии, гидрокрекинга и гидроочистки. Бальдассари с соавторами далее приводит резюме вариантов каталитических композиций и диапазонов условий дистилляции и гидроочистки тяжелого топлива, и приводит различные условия гидрокрекинга и гидроконверсии нефтяного остатка, и все они известны специалистам в области гидропроцессинга.

Различные аспекты использования сольвентной сепарации для извлечения деасфальтизированного масла из асфальта в потоках тяжелых нефтяных остатков и использование деасфальтизированного масла в качестве сырья для гидропроцессинга известны из уровня техники при использовании для производства большого количества потоков нефтепродуктов. Например, в патенте США 7,686,941 (2010) Бриерли с соавторами (Brierley et al) обсуждается cольвентная деасфальтизация для производства деасфальтизированного масла без крекинга или деградации путем сепарации сырья на основе растворимости в жидком растворителе, таком как пропан или в другом парафиновом растворителе, таком как бутан и пентан, и в асфальтовом остатке, который имеет высокое содержание металлов и серы. У Бриерли деасфальтизированное масло подвергают гидрокрекингу и гидроочистке для удаления серы, азота и металлов, как описано в этой ссылке, для производства нескольких продуктов, включая нафту, керосин, дизельное топливо и материал нефтяных остатков.

В публикации PCT/FR2006/000671(US 11/912,771) 2009 Ленгле (Lenglet) описывается способ предварительной переработки сырой нефти для производства двух видов неасфальтеновых масел и асфальтенового масла, включающий предварительную дистилляцию, вакуумную дистилляцию, сольвентную деасфальтизацию, гидроочистку, гидрокрекинг и гидроконверсию нефтяного остатка для производства большого количества продуктов. В работе «Реконструкция гидроочистителей дизельного топлива для получения ультранизкого содержания серы с использованием изотермической технологии» (Revamping Diesel Hydrotreaters For Ultra-Low Sulfur Using IsoTherming Technology) Аскерсона с соавторами (Ackerson et al) обсуждается конструкция агрегата, выбор катализаторов, потребление водорода и другие рабочие условия для удаления серы путем гидрирования для производства продукта, имеющего содержание серы менее 8 частей на миллион по массе, с использованием высокоактивного никелево/молибденового (Ni/Mo) катализатора. В работе «Оптимизация используемых в гидропроцессинге систем катализаторов для применения в гидрокрекинге и гидроочистке дизельного топлива, достижение функциональности посредством использования катализатора» (Optimizing Hydroprocessing Catalyst Systems for Hydrocracking and Diesel Hydrotreating Applications, Flexibility Through Catalyst) Шифлета с соавторами (Shiflet et al), стр.6 Передовые технологии нефтепереработки, Специальное издание Каталограм, выпуск №113/2013 (Advanced Refining Technologies Catalagram Special Edition) также обсуждаются вопросы гидроочистки с получением уровней до 10 частей на миллион по массе или менее посредством использования высокоактивного кобальто/молибденового (Co/Mo) катализатора для удаления незатрудненной серы и высокоактивного никелево/молибденового (Ni/Mo) катализатора – для оставшейся стерически затрудненной серы.

Таким образом, хотя было сделано много улучшений для решения технических проблем, возникающих в результате переработки лёгкой нефти низкопроницаемых коллекторов и тяжелых нефтяных остатков на традиционных нефтеперерабатывающих заводах, существенные проблемы не решены. Такие проблемы по-прежнему создают технические пробелы, приводящие к недоиспользованию в значительной мере лёгкой нефти низкопроницаемых коллекторов и топочного масла с высоким содержанием серы.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение заполняет технический пробел, позволяя использовать лёгкую нефть низкопроницаемых коллекторов и топочное масло с высоким содержанием серы для эффективного недорогого производства большого количества топлива с очень низким содержанием серы и азота и по существу не содержащего металлов. Такие виды топлива особенно пригодны для использования морским транспортом для применения в море, а также для применения крупными береговыми структурами на берегу, например, турбинами, работающими на продуктах сгорания газа, для выработки электроэнергии. Используемые в описании и в формуле изобретения термины «по существу не содержащий металлов» или «нулевое содержание металлов» означают содержание металлов в диапазоне от нуля до менее 100 частей на миллиард по массе или менее, или содержание, которое является настолько низким, что его трудно точно измерить обычными онлайн-инструментами.

Настоящее изобретение предлагает новые способы приготовления композиции из топочного масла с высоким содержанием серы и лёгкой нефти низкопроницаемых коллекторов, которая имитирует топливо, производимое из сырой нефти, причем это топливо имеет широкий диапазон (от C3 и C5 до С20+ или выше) углеводородов. Предпочтительным нефтяным сырьем для способов по настоящему изобретению являются источники углеводородов, которые не всегда предпочитают использовать традиционные нефтеперерабатывающие заводы в качестве исходного сырья, например, топочные масла с высоким содержанием серы или лёгкая нефть низкопроницаемых коллекторов.

Топливо, предложенное настоящим изобретением, представляют собой ультрачистое топливо с очень низким содержанием серы и азота, и по существу не содержащее металлов, и оно особенно экономически выгодно не только для использования на борту крупных морских транспортных судов, но также и на суше крупными наземными турбинами, работающими на продуктах сгорания газа, бойлерами и транспортными средствами, и поездами

В традиционной нефтепереработке нефтезаводское сырье разделяют на большое количество частей, и каждую часть отправляют на соответствующий рынок сбыта. В отличие от представленного выше, мы обнаружили, что мы можем взять лёгкую нефть низкопроницаемых коллекторов из «верхних нефтяных остатков баррели» и топочное масло с высоким содержанием серы из «нижних нефтяных остатков баррели» и объединить их экономным образом для производства топлива, имитирующего топливо, произведенное из сырой нефти, и имеющее широкий диапазон углеводородов.

Настоящее изобретение предлагает недорогую систему объединения лёгкой нефти низкопроницаемых коллекторов с остаточными маслами экономным образом для производства большого коммерческого объема экологически чистого топлива, которое заменяет бункерное топливо с высоким содержанием серы и другие тяжелые нефтезаводские отходы, используемые в торговых транспортных судах и энергосистемах, работающих на сжигании топлива. Настоящее изобретение предлагает эти виды топлива, а также способы и устройство для производства таких видов топлива для того, чтобы уменьшить выбросы в атмосферу серы, азота и вредных металлов экономически эффективным образом. Для судоходной отрасли новые конфигурации по настоящему изобретению предлагают недорогое судовое топливо с низким содержанием серы в количествах, необходимых для достижения целей уменьшенного содержания серы в мировом масштабе.

В одном варианте осуществления настоящего изобретения, топливо также предлагает альтернативу сжиганию сырой нефти или тяжелых нефтезаводских отходов в крупных береговых турбинах, работающих на продуктах сгорания газа, что используется утилитами, например, электростанциями одноциклового режима или электростанциями с комбинированным циклом, такими как электростанции, производящие электричество и деминерализованную воду. Турбины, сжигающие топливо по настоящему изобретению, производят существенно меньшее количество выбросов в атмосферу дымовых газов турбины: окислов азота, оксидов серы, углекислого газа, сажи, вредных металлов и других побочных продуктов сгорания, а также в их зонах горения в меньшей степени образуется коррозия или загрязнения в условиях образования золы при сгорании загрязненной тяжелой сырой нефти или остаточных масел нефтепереработки, в зависимости от источника сырья.

Эти новые способы используют контринтуитивные шаги для уменьшения производственных затрат при одновременном контроле за содержанием серы в конечном продукте на уровне или ниже целевых уровней серы неожиданно эффективным образом. В традиционной нефтепереработке не происходит сепарация погонов с их последующей рекомбинацией.

Например, в традиционной схеме получения блендинга основное внимание сосредоточено на смешивании различных сортов нефти для образования бензинов или смесей для образования дизельного топлива, или смесей для образования реактивного топлива, но не на смешивании всех продуктов, полученных в результате отдельных процессов нефтепереработки, для образования только одного вида топлива. То есть, сырую нефти не сепарируют путем дистилляции на различные фракции с последующей рекомбинацией их всех. Например, согласно существующей схеме, не допускается получать блендинг из какого-либо большого количества материалов диапазона дизельного топлива и материалов диапазона бензина. Также конечным пользователям не рекомендуется получать блендинг из дизельного топлива и бензина. Такая же путаница наблюдается вокруг терминов «керосин» и «легкий дистиллят» из-за того, что эти термины зачастую наделяют одинаковыми, перекликающимися или даже различными значениями в разных справочных материалах, вместо того, чтобы придать им единообразное определение, только на основании границ погонов продуктов в колонне атмосферной дистилляции сырой нефти при температурных интервалах (например, от 190°С до 250°С или от 180°С до 230°С или в соответствии с другим разработанным стандартом). Например, МЭА (Международное Энергетическое Агенство)дает следующее определение «Средние дистилляты: Общая классификация продуктов нефтепереработки, содержащих дистиллятное топочное масло и керосин». Таким образом, границы погонов продуктов нефтепереработки при температурных интервалах определяются технической характеристикой каждого продукта, полученного при традиционной нефтепереработке, которая зачастую устанавливается локально и не определяется на основании содержания серы. На наш взгляд, это - не оптимальный вариант.

Термин «составляющий элемент» используется в настоящем документе для отражения неожиданных явлений, которые мы обнаружили, «объединяя составляющие элементы» на практике по настоящему изобретению, или просто получая блендинг из ингредиентов. Термин «ингредиент» обычное используют, когда речь идет об объединении веществ путем вмешательства человека, когда в связи с присутствием ингредиента результат предсказуем. То есть, ингредиент, при добавлении, дает ожидаемую характеристику физических или химических свойств в целом.

Традиционные нефтеперерабатывающие заводы не смешивают бензин с дизельным топливом или очищенными остаточными маслами для производства топлива. Вместо этого, сепарируют погоны для различных типов двигателей.

То, что до настоящего времени не известно специалистам в области нефтепереработки из существующего уровня техники, но раскрыто в настоящем изобретении, представляет собой новый состав топлива, и информацию о том, как его выбрать и получить, или получить из многих легких (L), средних (М) и тяжелых (Н) составляющих элементов (которые будут приведены и определены ниже), и о том, как наилучшим образом объединить выбранные составляющие элементы, чтобы образовать топливо с низким содержанием серы и по существу не содержащее металлов. Это очень похоже на пекаря, который смотрит на склад, полный ингредиентов для приготовления пищи, но у которого нет рецепта для приготовления самого низкокалорийного пирога с наименьшими затратами, и который не знает, что некоторые удивительные явления взаимодействия происходят путем очистки ингредиентов и их объединения определенным образом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

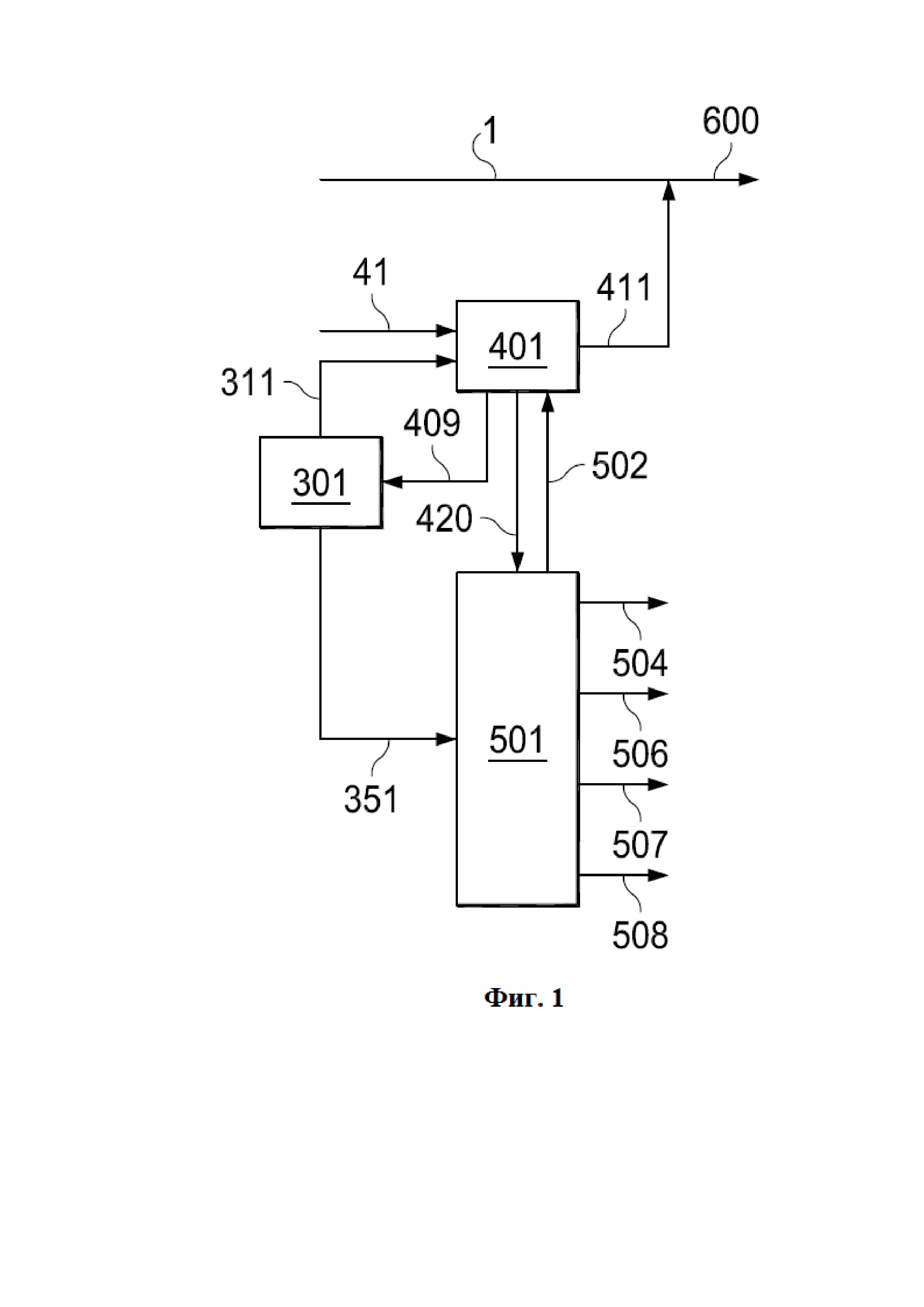

На ФИГУРЕ 1 представлен схематический чертеж, показывающий основное устройство и этапы способа объединения неочищенной легкой нефти низкопроницаемых коллекторов с очищенным топочным маслом с

высоким содержанием серы для образования топлива с очень низким содержанием серы.

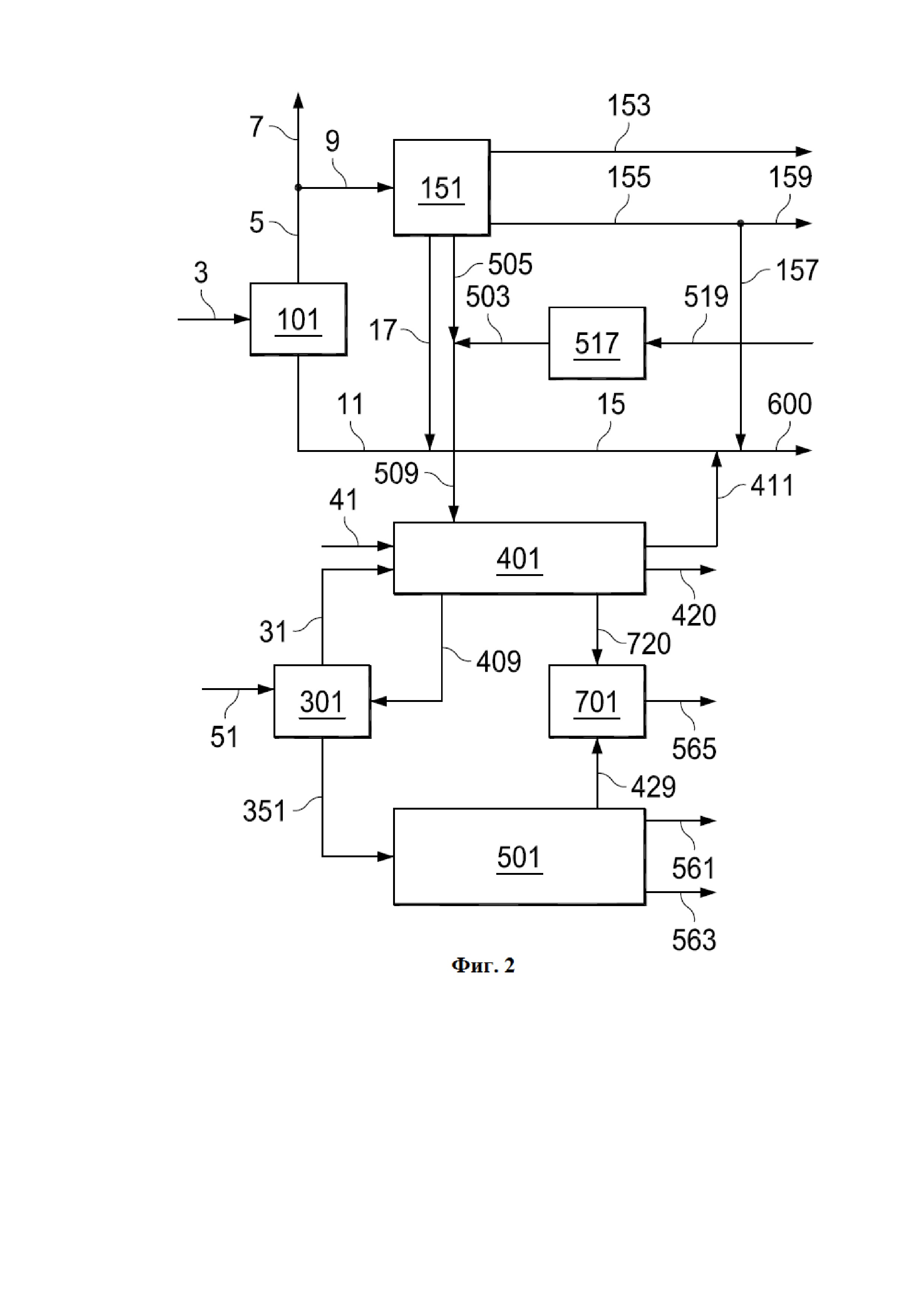

На ФИГУРЕ 2 показана упрощенная очистка лёгкой нефти низкопроницаемых коллекторов и топочного масла с высоким содержанием серы для производства топлива с низким содержанием серы с откорректированной температурой вспышки.

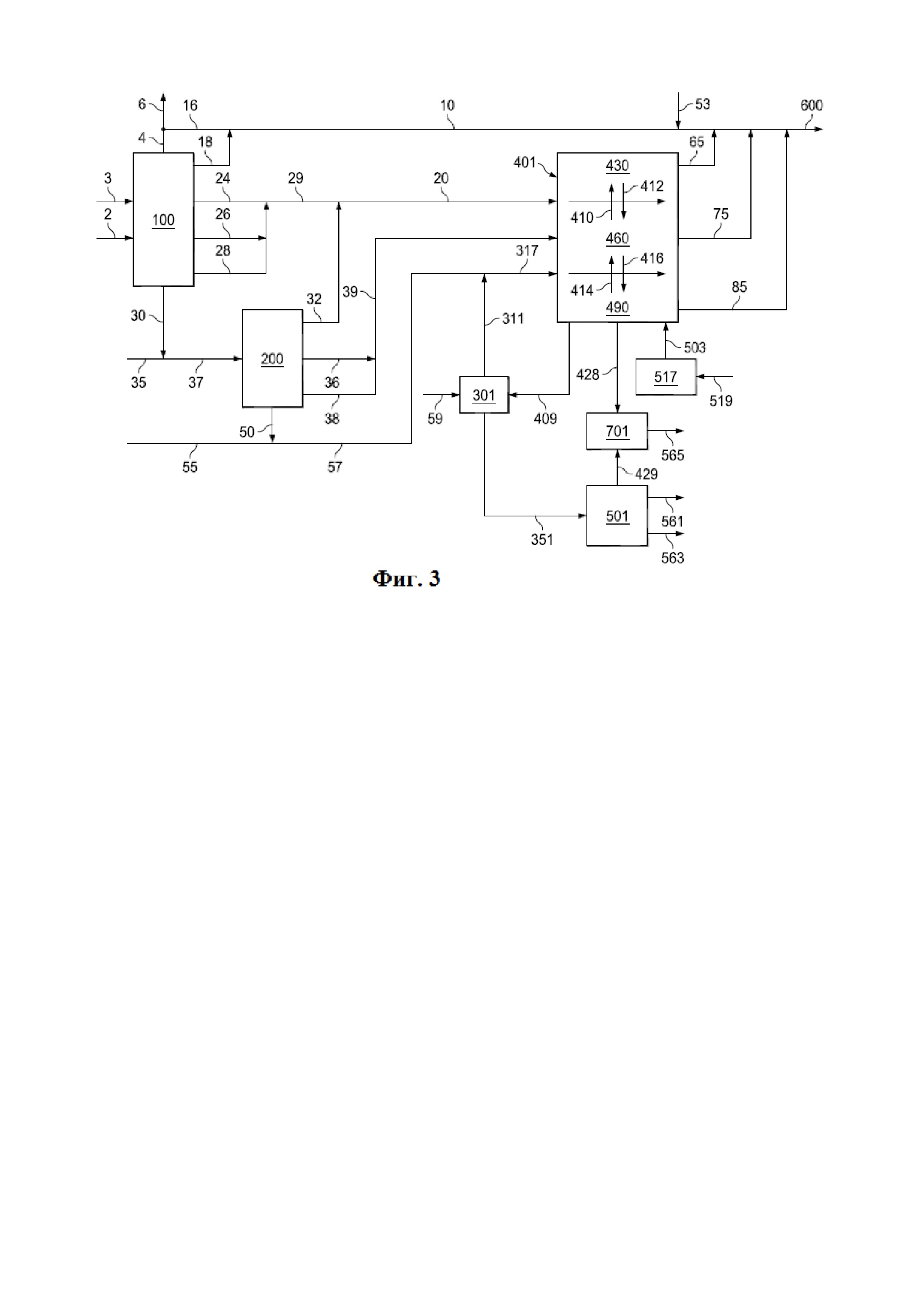

На ФИГУРЕ 3 представлен схематический чертеж, показывающий расположение устройства и этапы способа для использования сырой нефти или отдельно, или с лёгкой нефтью низкопроницаемых коллекторов и топочным маслом с высоким содержанием серы для производства ультрачистого топлива, имеющего очень низкое содержание серы, азота и металлов.

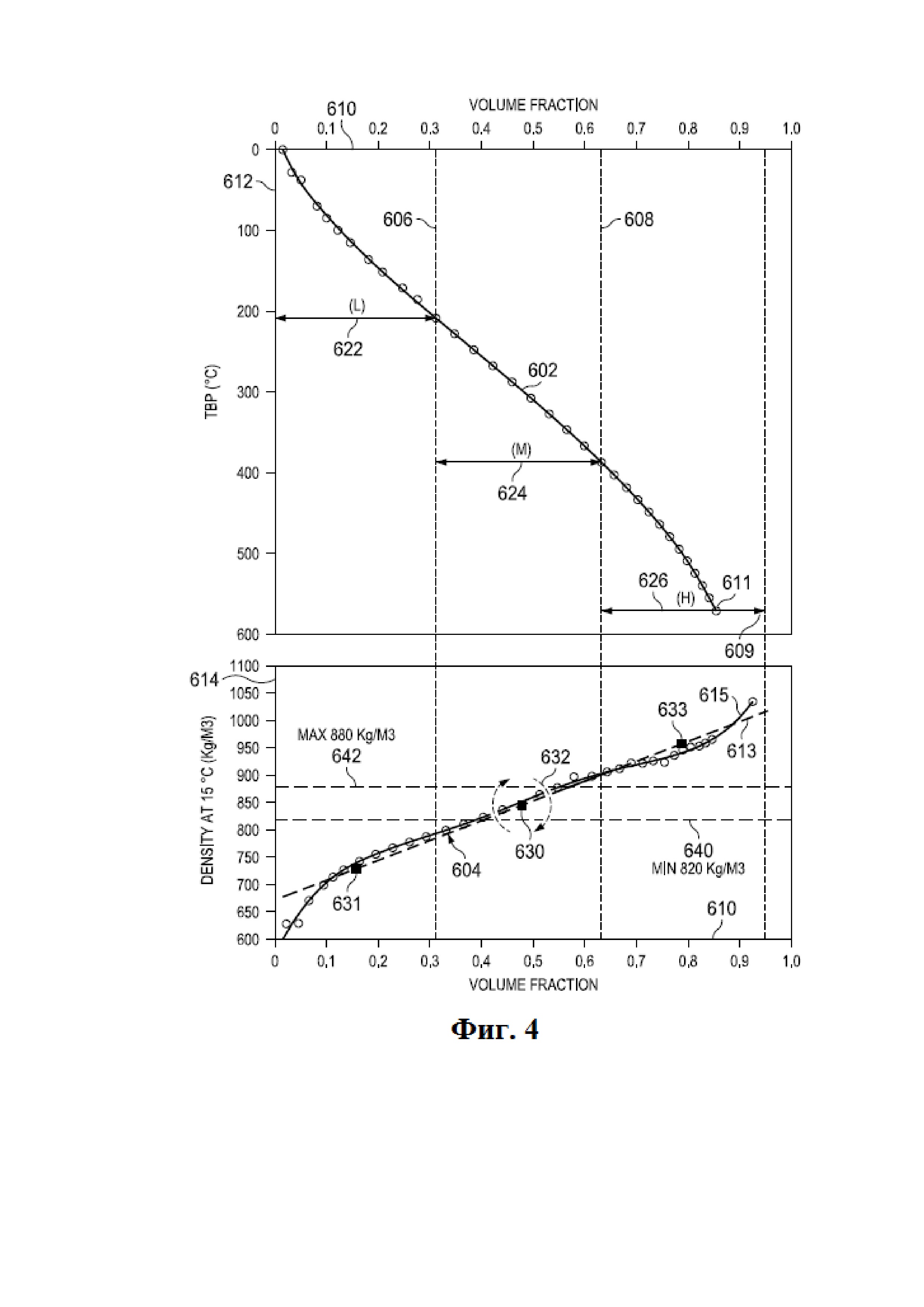

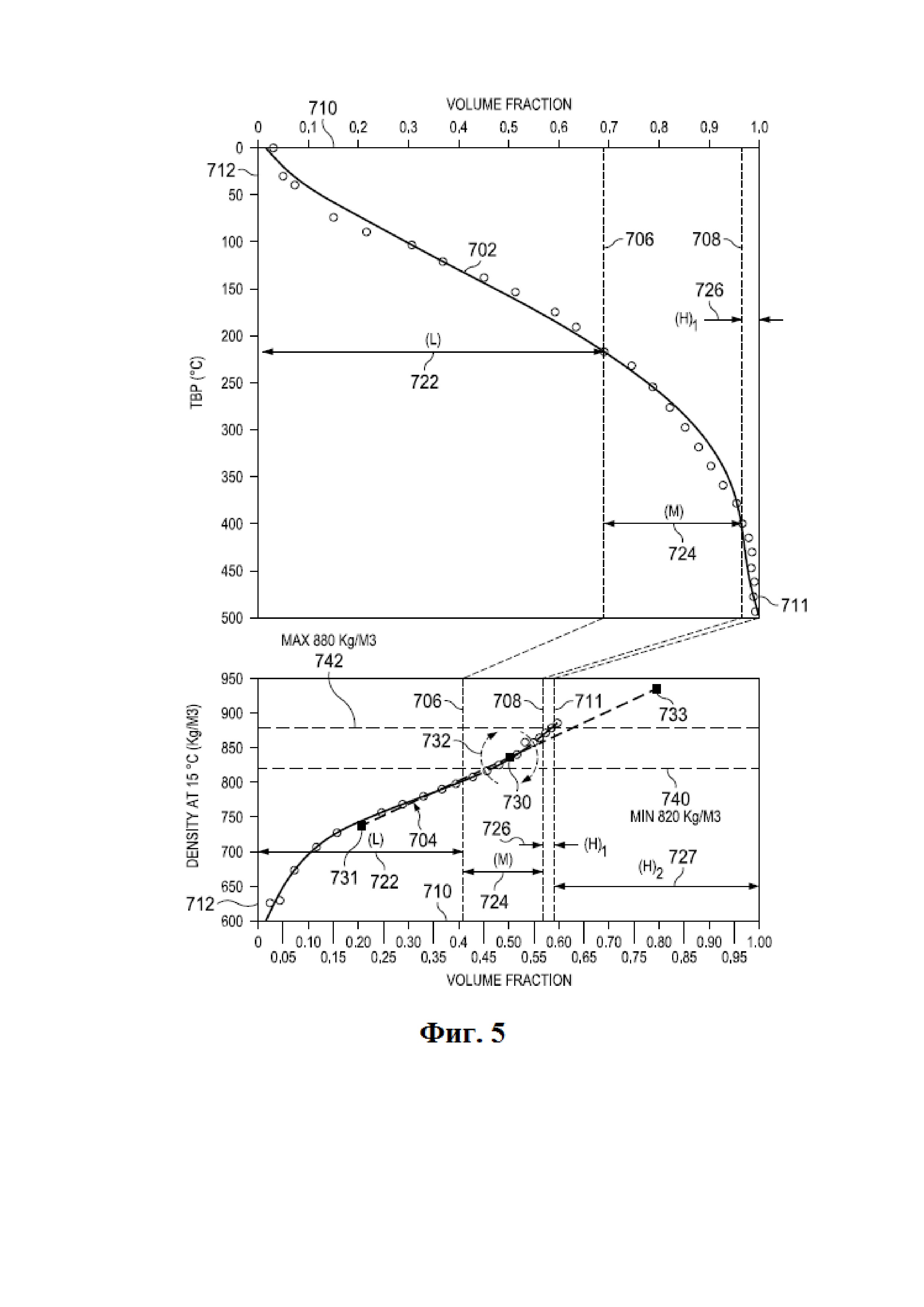

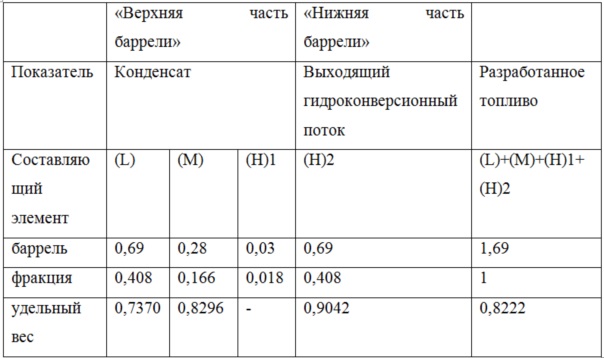

На ФИГУРАХ 4 и 5 приведены новые виды топлива и рецепты комбинаций, по меньшей мере, одного Составляющего элемента, содержащего легкие (L), средние (M) и/или тяжелые (H) материалы для образования такого топлива.

На ФИГУРЕ 4 представлен схематический чертеж, показывающий объемную долю и плотностный профиль эталонного топлива, производимого способом по настоящему изобретению, и его (L), (M) и (H) диапазоны.

На ФИГУРЕ 5 показана объемная доля и плотностный профиль эталонного легкого конденсата, который может использоваться в качестве Составляющих элементов «верхних нефтяных остатков баррели» (имеющих природное большинство (L) материалов, незначительное количество природных (M) и (H) материалов), которые объединяют с добавлением (H) из другого источника, такого как составляющий элемент «нижних нефтяных остатков баррели» (H) для образования топлива по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ конвертирования различного углеводородного нефтяного сырья, полученного из источников, отличных от традиционной сырой нефти, или отдельно, или вместе с обычным нефтяным сырьем для образования топлива, имеющего широкий диапазон углеводородов. В вариантах осуществления настоящего изобретения, виды топлива, образованные из нефтяного сырья, состоящего из лёгкой нефти низкопроницаемых коллекторов, и нефтяного сырья, состоящего из топочного масла с высоким содержанием серы, имеют широкий диапазон углеводородов, содержащих углеводороды, имеющие от самой низкой температуры кипения в лёгкой нефти низкопроницаемых коллекторов, образующей вышеупомянутое топливо, до максимальной температуры кипения жидкостей, подвергнутых гидроконверсии, полученных из топочного масла с высоким содержанием серы для образования вышеупомянутого топлива.

В одном варианте осуществления настоящего изобретения, по меньшей мере, один вид топочного масла с высоким содержанием серы подают в зону гидроконверсии нефтяных остатков и приводят в контакт с водородом в присутствии катализатора в условиях гидроконверсии нефтяных остатков в реакторе кипящего слоя для образования (1) выходящего потока из реактора гидроконверсии, который сепарируют на жидкие продукты, прошедшие гидроконверсию, продувочные газы, содержащие водород и серу, и (2) неконвертированные масла, которые направляют на сольвентную сепарацию. Такое неконвертированное масло направляют для образования (A) растворимого деасфальтизированного масла, которое рециркулируют в качестве нефтяного сырья в реакторе гидроконверсии или отдельно, или месте с добавленным нефтяным сырьем, состоящим из топочного масла с высоким содержанием серы, в вышеупомянутом реакторе и (B) нерастворимого асфальта, который направляют на очистку асфальта. Топливный продукт образуется путем объединения всей или, по меньшей мере, одной порции лёгкой нефти низкопроницаемых коллекторов с вышеупомянутыми жидкими продуктами, прошедшими гидроконверсию. В одном варианте осуществления настоящего изобретения, перед использованием в качестве части комбинации, лёгкую нефть низкопроницаемых коллекторов фракционируют для удаления верхних нефтезаводских газов с тем, чтобы оставить нижние фракции ректификационной колонны, которые объединяют с жидкими продуктами, полученными в зоне гидроконверсии, для того, чтобы образовать топливо. В другом варианте осуществления настоящего изобретения, часть нефтяного сырья, предназначенного для сольвентной сепарации, включает добавленное топочное масло с высоким содержанием серы, которое непосредственно добавляют в сольвентную сепарацию или объединяют с неконвертированным маслом из реактора гидроконверсии для подачи в сольвентную сепарацию. Кроме того, дополнительное топочное масло с высоким содержанием серы можно объединить с вышеупомянутым растворимым деасфальтизированным маслом для того, чтобы образовать порцию нефтяного сырья, подаваемого в реактор гидроконверсии. Для того, чтобы задать температуру вспышки и, исходя из других соображений, лёгкую нефть низкопроницаемых коллекторов можно фракционировать перед добавлением в топливную комбинацию для удаления верхних нефтезаводских газов с целью образования более легкой фракции верхней зоны, содержащей углеводороды диапазона нафты, и нижней фракции с более высокой температурой кипения. В одном варианте осуществления настоящего изобретения, по меньшей мере, одна порция такой более легкой фракции содержит большое количество нафты, и ее можно направить в установку риформинга или для прохождения другой технологической операции агрегата по производству ароматических веществ, где ее приводят в контакт с водородом в условиях риформинга для образования лёгкой нефти низкопроницаемых коллекторов. В другом варианте осуществления настоящего изобретения, весь поток или порцию вышеупомянутого легкого очищенного потока, неочищенного легкого потока и нижнюю фракцию с высокой температурой кипения объединяют с вышеупомянутыми жидкостями, прошедшими гидроконверсию, для образования топлива. В еще одном варианте осуществления настоящего изобретения, выходящий поток из реактора гидроконверсии можно сепарировать фракционированием на некоторое количество очищенных жидких фракций, по меньшей мере, одну из таких фракций, имеющую содержание серы выше целевого уровня содержания серы, которую направляют в качестве части нефтяного сырья в реактор гидроконверсии нефтяного остатка или в качестве части нефтяного сырья – на сольвентную сепарацию.

В одном варианте осуществления настоящего изобретения, зона гидроконверсии нефтяного остатка объединяет реактор гидроконверсии нефтяного остатка с гидроочистителем сырья диапазона тяжелого топлива и гидроочистителем сырья дистиллятного диапазона, объединяя, по меньшей мере, один газовый и жидкий сепараторы, потоки водорода, продувочные газы, этапы извлечения серы и общее извлечение очищенных жидкостей. В другом варианте осуществления настоящего изобретения, такое объединение сконфигурировано таким образом, чтобы обеспечить возможность извлечения отдельных очищенных жидкостей с тем, чтобы обеспечить измерение содержания серы в каждом отдельном потоке и корректировку объема потока, поступающего в зону объединения, для того, чтобы образовать топливо, имеющее фактическое содержание серы, соответствующее целевому содержанию серы или ниже него. В одном варианте осуществления настоящего изобретения, поток очищенных продуктов, поступающий из верхней зоны потока, выходящего из зоны реактора гидроконверсии, может быть сепарирован фракционированием на некоторое количество жидких фракций, прошедших гидроконверсию, при этом, по меньшей мере, одну такую фракцию, имеющую содержание серы, превышающее целевое содержание серы, направляют в зону отдельной гидроочистки для приведения в контакт с водородом в присутствии катализатора в условиях гидроочистки для образования гидроочищенного потока с уменьшенным содержанием серы, имеющего содержание серы ниже целевого уровня содержания серы, а затем такой гидроочищенный поток объединяют с другими жидкими фракциями, прошедшими гидроконверсию, и с вышеупомянутым неочищенным потоком, полученным из легкой нефти низкопроницаемых коллекторов, для образования топлива, имеющего фактическое содержание, соответствующее целевому содержанию серы или ниже него.

В одном варианте осуществления настоящего изобретения, нефтяное сырье, состоящее из легкой нефти низкопроницаемых коллекторов, имеет плотность API в диапазоне от 45 до 55 градусов, и вышеупомянутое топочное масло с высоким содержанием серы имеет плотность API в диапазоне от 14 до 21 градуса, причем вышеупомянутые жидкости, прошедшие гидроконверсию, имеют плотность API в диапазоне от 26 до 30 градусов, и вышеупомянутый комбинированный топливный продукт имеет плотность API в диапазоне от 37 до 43 градусов и содержание серы менее 0,5 масс. % серы. Фактическое содержание серы в топливе по настоящему изобретению может быть скорректировано, как описано в настоящем документе, для удовлетворения целевого содержания серы в соответствии с технической характеристикой ИМО (Интернациональная Морская Организация), предназначенной для судового топлива, или в соответствии с технической характеристикой производителя турбины, предназначенной для турбины, работающей продуктах сгорания газа.

В другом варианте осуществления настоящего изобретения, предлагается способ переработки сырой нефти совместно с легкой нефтью низкопроницаемых коллекторов и топочным маслом с высоким содержанием серы. Мы определяем «точку излома» для целей технических характеристик и формулы изобретения, со ссылкой на анализ сырой нефти или другой способ определения, обозначая массу или объем сырой нефти в % по оси X, а содержание серы - по оси Y, как точку, в которой содержание серы начинает быстро увеличиваться от горизонтальной линии или близко к ней, или возрастает экспоненциально, с точки зрения высокой скорости изменения превышения за единицу цикла, где дельта для цикла представляет собой изменение единицы объемной доли, а дельта для превышения представляет собой изменение единицы содержания серы, а наклон представляет собой превышение над циклом. Наклон такого превышения над циклом начинается от нуля или по горизонтали, быстро перемещается к 0,2, быстро перемещает к 1, в направлении к некоторому экспоненциальному разрыву увеличения содержания серы, точка излома будет меняться в зависимости от того, подается ли сырая нефть или другое сырье в дистиллятную колонну. «Погон с точкой излома» или «погон с содержанием серы в точке излома», таким образом, служит для определения разделения углеводородсодержащих жидкостей, которые кипят при температуре выше конечной точки диапазона для нафты, например, выше конечной точки диапазона для

нестабилизированной прямогонной нафты, но ниже или в точке излома того, что, как отмечалось, является точкой, в которой содержание серы начинает быстро увеличиваться или возрастать экспоненциально, с точки зрения высокой скорости изменения превышения за единицу цикла.

Мы определяем базовый «погон с точной излома» или базовый «погон с содержанием серы в точке излома» для целей технической характеристики и формулы изобретения для обозначения, со ссылкой на содержание серы во фракции, углеводородсодержащих жидкостей, которые кипят при температуре выше конечной точки диапазона для нестабилизированной прямогонной нафты, но ниже или в точке излома, и когда такую точку излома выбирают с тем, чтобы когда поток топливного продукта образуется из комбинации всех неочищенных потоков в точке излома или ниже ее, и все потоки, которые выше точки излома погона, выбраны для добавления в такую комбинацию, то комбинированное топливо имело бы фактическое содержание серы, которое не превышает целевое содержание серы. В вариантах осуществления настоящего изобретения, топливо может производиться в соответствии с тем, что целевое содержание серы представляет собой точку излома содержания серы или выше, или ниже точки излома содержания серы, а комбинацию потоков, образующих топливо, осуществляют эффективным образом со ссылкой на точку излома таким образом, что фактическое содержание серы вышеупомянутого топлива не превышает целевое содержание серы.

Углеводородное нефтяное сырье, включая сырую нефть и нефть с высоким содержанием серы, которое имеет относительно высокое содержание серы, азота и металлов, подают в атмосферную и вакуумную дистилляцию и сепарируют на (1) легкие верхние нефтезаводские газы, (2) жидкие фракции с содержанием серы в точке излома или ниже нее, (3) фракции с содержанием серы выше точки излома, содержащие (A) фракции дистиллятного диапазона, содержащие серу, (B) фракции диапазона вакуумного газойля, содержащие серу, и (C) вакуумный нефтяной остаток, содержащий серу, и (4) продувочные газы, содержащие серу, такие как газы, содержащие небольшое количество серы, которые получены из нефтезаводских газов дистилляционного агрегата, отпарных колонн и в результате технологических операций других агрегатов, проводимых сверху. Жидкие фракции с содержанием серы в точке излома или ниже нее, будучи неочищенными жидкостями, направляют зону объединения для образования, по меньшей мере, порции топлива. Фракции дистиллятного диапазона и фракции диапазона вакуумного газойля направляют в гидроочистители дистиллятов и вакуумной очистки газойля для приведения в контакт с добавленным водородом в присутствии катализатора в условиях гидроочистки для образования, по меньшей мере, одной гидроочищенной жидкости, которую направляют в зону объединения, и продувочных газов, содержащих серу. Вакуумный остаток направляют в зону гидроконверсии нефтяного остатка в кипящем слое для приведения в контакт с добавлением водорода в присутствии катализатора в условиях гидроконверсии в кипящем слое для образования (1) еще одной очищенной жидкости, которую направляют в зону объединения для образования части топлива, (2) продувочных газов, содержащих серу, и (3) неконвертированного масла, которое направляют на сольвентную сепарацию для образования (A) растворимого деасфальтизированного масла, которое направляют на гидроконверсию нефтяного остатка, или отдельно, или вместе с вакуумным остатком, и (В) нерастворимого асфальта, который направляют на очистку асфальта. Неочищенные жидкости объединяют с вышеупомянутыми очищенными жидкостями для образования топлива, имеющего фактическое содержание серы, соответствующее целевому содержанию серы или ниже него. В предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один из вышеупомянутых гидроочищенных потоков представляет собой поток с ультранизким содержанием серы, имеющий 10 частей на миллион по массе или менее серы, который используют для корректировки, путем уменьшения или добавления количества такого потока в комбинацию, образующую вышеупомянутое топливо таким образом, чтобы его фактическое содержание серы соответствовало целевому содержанию серы или ниже него.

Варианты способов по настоящему изобретению позволяют получить по существу все углеводородные композиции из вышеупомянутого нефтезаводского сырья, которое было сепарировано на фракции для последующей рекомбинации с целью образования вышеупомянутого топлива, которое представляет собой жидкий топливный монопродукт, а не большое количество углеводородных продуктов, за исключением углеводородных композиций, содержащих углеводороды, находящиеся в пределах (i) легких верхних нефтезаводских газов, полученных в результате дистилляции, (ii) асфальта и (iii) потоков, используемых для извлечения серы или металлов. Такие виды топлива могут содержать комбинацию углеводородов, находящихся в диапазоне от порции вышеупомянутой неочищенной жидкой фракции, полученной в результате атмосферной дистилляции, имеющей самую низкую температуру кипения, до порции потока, извлеченного в результате сольвентной сепарации, имеющего самую высокую температуру кипения, и потока, впоследствии очищенного или в реакторе гидроочистки, или в реакторе гидроконверсии, извлеченного и объединенного в вышеупомянутом топливе. В одном варианте осуществления настоящего изобретения, по меньшей мере, один из гидроочищенных потоков представляет собой поток с ультранизким содержанием серы, имеющий менее 10 частей на миллион по массе серы, а неочищенная фракция имеет содержание серы, превышающее целевое содержание серы, и вышеупомянутую необработанную фракцию используют в качестве регулирования баланса, путем уменьшения или добавления количества такой неочищенной фракции в вышеупомянутую комбинацию для образования топлива, имеющего фактическое содержание серы, соответствующее целевому содержанию серы или ниже него. В одном варианте осуществления настоящего изобретения, первый гидроочищенный поток представляет собой поток с уменьшенным содержанием серы, имеющий содержание серы менее 10 частей на миллион по массе серы, а вторая гидроочищенная топливная фракция представляет собой поток с уменьшенным содержанием серы, имеющий содержание серы в диапазоне от 0,12 до 0,18 масс. % серы, а неочищенная фракция имеет содержание серы, превышающее уровень целевого содержания серы, и или вышеупомянутый первый гидроочищенный поток, или второй гидроочищенный поток, или оба эти потока используют в качестве регулирования баланса, путем уменьшения или добавления некоторого количества таких потоков в вышеупомянутую комбинацию для образования топлива, имеющего фактическое содержание серы, соответствующее целевому содержанию серы или ниже него.

В одном варианте осуществления настоящего изобретения, зона гидроконверсии нефтяного остатка и гидроочистки содержит отдельный реактор гидроочистки дистиллята, реактор гидроочистки тяжелого топлива и реактор гидроконверсии нефтяного остатка, при этом каждый реактор образует отдельный очищенный выходящий поток, и каждый очищенный выходящий поток отдельно направляется в сепаратор с общей стенкой для образования общего верхнего газа, содержащего серу, и, по меньшей мере, одного отдельного жидкого очищенного выходящего потока с уменьшенным содержанием газа, связанного с каждым выходящим потоком, очищенным в реакторе, который отдельно извлекается из вышеупомянутого сепаратора со скоростью, в соответствии с его соответствующем содержанием серы, и направляется или (a) в вышеупомянутую комбинацию с вышеупомянутым неочищенным жидким потоком для образования топлива, имеющего фактическое содержание серы, соответствующее целевому содержанию серы или ниже него, или (b) в резервное хранилище для последующего регулирования баланса содержания серы в топливе. В некоторых вариантах осуществления способов по настоящему изобретению, объем выпускаемого топливного продукта может превышать общий объем входящего нефтяного сырья, причем увеличение объема вызвано, по меньшей мере, частично, добавлением водорода.

Эти новые способы позволяют корректировать содержание серы топливной комбинации топлива необходимо скорректировать для удовлетворения целевого содержания серы в соответствии с технической характеристикой ИМО, предназначенной для судового топлива, или в соответствии с технической характеристикой производителя турбины, предназначенной для турбины, работающей продуктах сгорания газа. Таким образом, такие виды топлива особенно пригодны для использования в двигателях морского или наземного применения, в турбинах, работающих на продуктах сгорания газа, или в огневых печах. Определенные варианты топлива, полученные в результате объединения лёгкой нефти низкопроницаемых коллекторов и переработанного топочного масла с высоким содержанием серы, при этом топочное масло с высоким содержанием серы перерабатывают путем гидроконверсии нефтяного остатка, производят топливо, имеющее фактическое содержание серы 0,5 масс. % или менее, содержащее диапазон углеводородов, полученных из сырой нефти, от, примерно, С5 до, примерно, С20 или более, причем вышеупомянутые углеводороды имеют начальную температуру кипения, которая является самой низкой температурой кипения любой фракции в пределах неочищенных потоков, объединенных в вышеупомянутом топливе, и самая высокая температура кипения является самой высокой температурой кипения порции потока, выходящего из сольвентной сепарации, который впоследствии очищают или путем гидроочистки, или путем гидроконверсии, и объединяют для образования порции вышеупомянутого топлива.

На ФИГУРЕ 1 приведен общий обзор одного варианта осуществления настоящего изобретения и показывает в упрощенной форме основные компоненты для способа проведения конверсии углеводородного нефтяного сырья, содержащего серу и металлы, для образования топлива. Нефтяное сырье, состоящее из лёгкой нефти низкопроницаемых коллекторов 1, в предпочтительном варианте осуществления настоящего изобретения, подвергали дистилляции во время предшествующего производства, отгрузки или другой обработки в основных газожидкостных сепараторах для сепарации легких захваченных газов или подвергали стабилизации, удалению воды и отложений или другому незначительному кондиционированию. Нефтяное сырье, состоящее из лёгкой нефти низкопроницаемых коллекторов 1, содержит по существу легкий и средний диапазон углеводородов, имеющих относительно небольшое количество серы и металлов и относительно небольшое количество тяжелого топлива, и его направляют без дополнительной очистки в зону объединения 600 в виде неочищенного жидкого потока. Топочное масло с высоким содержанием серы, содержащее серу, азот и металлы, подают по линии 41 в зону гидроконверсии нефтяного остатка 401 для приведения в контакт такого масла 41 с водородом в присутствии катализатора в условиях гидроконверсии нефтяного остатка в гидроконвертере нефтяного остатка, таком как, реактор кипящего слоя или в другом подходящем устройстве для гидроконверсии, выбранном в соответствии с композицией нефтяного сырья, в пределах зоны 401 для образования (1) сегмента потока, выходящего из реактора, который сепарируют на очищенные гидроконвертированные жидкости 411 (в настоящем документе термин «гидроконвертированные жидкости» означает тип очищенных жидкостей, содержащих по существу полный диапазон углеводородов от, примерно, диапазона температуры кипения C5 до минимальной температуры кипения неконвертированных масел 409, которые являются нефтяными остатками, полученными в результате гидроконверсии, продувочными газами 420, содержащими продутый водород и отходящие газы, компонентами жидкого нефтяного газа и кислотными газами, содержащими серу, и (2) неконвертированными маслами 409. Такая сепарация, в предпочтительном варианте осуществления настоящего изобретения, проводится в виде вакуумной дистилляции, а в некоторых случаях для некоторых видов нефтяного сырья – дистилляция, близкая к атмосферной дистилляции, может быть эффективной для сепарации неконвертированных масел. Неконвертированные масла 409 направляют на сольвентную деасфальтизацию в зоне 301. Сольвентная деасфальтизационная сепарация 301 приводит к образованию (А) растворимого деасфальтированного масла 311, которое рециркулируют в качестве нефтяного сырья в реакторе гидроконверсии в зоне 401 или отдельно, или месте с добавленным топочным маслом с высоким содержанием серы 41 в вышеупомянутом реакторе. Сольвентная деасфальтизационная сепарация 301 также приводит к образованию (В) нерастворимого асфальта 351, который направляют для очистки асфальта на площадку, на которой находятся утилиты 501. В одном варианте осуществления настоящего изобретения, показанном на ФИГУРЕ 1, асфальт 351 направляют на площадку, на которой находятся утилиты 501, где асфальт очищают. В данном примере асфальт можно сжечь, по меньшей мере, в одном газификаторе (не показано) для выработки электричества и, по меньшей мере, порции водорода для вышеупомянутой гидроконверсии и для захвата, по меньшей мере, порции вышеупомянутых металлов в твердых веществах газификатора, которые удаляют.

Неочищенные жидкости линии 1 объединяют с вышеупомянутыми очищенными жидкостями 411 для образования топлива в зоне объединения 600. Таким образом, топливо 600 объединяет (i) более легкие и средние углеводороды нефтяного сырья, состоящего из лёгкой нефти низкопроницаемых коллекторов, конденсата или другого нефтяного сырья 1, со многими углеводородами из (ii) углеводородов более тяжелого диапазона топочного масла с высоким содержанием серы 41, содержащихся в очищенных жидких потоках 411, выходящих из зоны гидроконверсии 401, при этом топливо 600 имеет широкий диапазон углеводородов, содержащий углеводороды от C5 до C20 или выше. Образованное таким образом топливо имеет широкий диапазон углеводородов, содержащих углеводороды, начиная от углеводородов с самой низкой температурой кипения в вышеупомянутой лёгкой нефти низкопроницаемых коллекторов, образующей вышеупомянутое топливо, и до углеводородов с максимальной температурой кипения по линии 311, которые растворяют в сольвентной сепарации 301 и впоследствии очищают водородом в зоне 401 и образуют часть выходящего потока 411 для образования вышеупомянутого топлива. Количество и величину расхода компонентов 1 и 411 можно корректировать, исходя из соответствующего содержания в них серы, таким образом, топливо 600 имеет фактическое содержание серы, соответствующее целевому содержанию серы или ниже него. В целях примера, а не ограничения, если обнаруживается, что поток 1 имеет повышенное содержание серы на неприемлемом уровне, что делает его непригодным для объединения в зоне 600, то неочищенный поток 1 можно фракционировать (ректификационная колонна не показана), и любую порцию тяжелых нижних фракций с более высоким содержанием серы можно направить в комплексный гидроочиститель в зоне 401 для очистки, а другую порцию потока 1 можно оставить неочищенной и передать в зону объединения 600. Однако погоны с более высоким содержанием серы, образованные в результате переработки верхнего потока в гидроконвертере, такого как поток нижних фракций, полученных в результате атмосферной дистилляции, не будут направлены на гидроконверсию, как часть потока 41, поскольку их будут подвергать гидрокрекингу в условиях гидроконверсии, не обязательно с потреблением водорода, и с получением более легких материалов, первоначально содержащихся в пределах нефтяного сырья, состоящего из лёгкой нефти низкопроницаемых коллекторов. Такие погоны с более высоким содержанием серы, вместо этого, будут направлены в зону отдельной гидроочистки, как показано в следующем варианте осуществления настоящего изобретения. В этом варианте осуществления настоящего изобретения, потоки, выходящие из зоны очищенных продуктов, по меньшей мере, из одного реактора, находящегося в пределах 401, могут быть сепарированы фракционированием на некоторое количество жидких фракций, прошедших гидроконверсию, и если, по меньшей мере, одна из таких фракций имеет содержание серы выше целевого уровня содержания серы, то такую фракцию или фракции можно направить или отдельно, или вместе с другим потоками с аналогичным содержанием серы и диапазоном температур кипения, из внешней зоны 401 в, по меньшей мере, одну зону отдельной гидроочистки, находящуюся в пределах зоны 401, для приведения в контакт с водородом в присутствии катализатора в условиях гидроочистки для образования гидроочищенного потока, имеющего уменьшенное содержание серы, в предпочтительном варианте осуществления настоящего изобретения – в диапазоне 0,5 масс. % или менее, или в более предпочтительном варианте осуществления настоящего изобретения – до 0,2 масс. % или менее, и вышеупомянутый гидроочищенный поток с уменьшенным содержанием серы объединяют с вышеупомянутым неочищенным потоком, полученным из лёгкой нефти низкопроницаемых коллекторов, или с потоками, оставшимися от фракционирования или полученными в результате другой очистки лёгкой нефти низкопроницаемых коллекторов, для образования топлива, имеющего фактическое содержание серы, соответствующее целевому содержанию серы или ниже него. В одном варианте осуществления настоящего изобретения, ряд гидроочистителей или комплексные гидроочистители обеспечивают содержание серы от 10 частей на миллион по массе или менее до 0,1 масс. %, в зависимости от количества очищенной жидкости с ультранизким или низким содержанием серы, что необходимо для комбинированного потока с тем, чтобы получить содержание в нем серы, соответствующее целевому содержанию серы или ниже него.

В системе гидроконверсии нефтяных остатков 401, показанной на ФИГУРЕ 1, подпиточный водородосодержащий газ 502 из площадки, на которой находятся утилиты 501, входящей в состав газификационной системы, в количествах, необходимых для гидроочистки, вместе с водородом, произведенным в процессе внутренней рециркуляции в блоке гидроконверсии нефтяных остатков 401, сжимают и нагревают до эффективных рабочих температур, давления, объемных скоростей и давления, которые корректируют с учетом выбранного катализатора и других условий, известных в данной области техники, для достижения желаемого уровня гидроконверсии. Поток, выходящий из зоны реактора 401, содержащий очищенные жидкости и водородсодержащий газ, сепарируют в сепараторе высокого давления (не показано), причем такие жидкости собирают в зоне 401, и, при необходимости, их можно направлять на фракционирование, а водородное содержимое извлекают. Продувочные газы, содержащие кислые и кислотные газы, направляют по линии 420 на площадку, на которой находятся утилиты 501, которая содержит системы очистки асфальта и удаления серы. Очистка асфальта может включать сжигание, проводимое или отдельно, или с разбавителем, по меньшей мере, в одном бойлере для выработки электричества и пара и, при необходимости, может включать вспомогательные установки для уменьшения или удаления серы и металлов из дымовых газов и других технологических газов, и агрегат выработки водорода с агрегатом абсорбции с перепадом давления. В другом варианте осуществления настоящего изобретения, очистка асфальта осуществляется путем перевода под производство асфальта или путем использования в качестве коксового сырья для производства зеленого кокса. В еще одном варианте осуществления настоящего изобретения, асфальт сжигают, по меньшей мере, в одном газификаторе для выработки электричества и, по меньшей мере, порции водорода для гидроконверсии или гидроочистки и для захвата, по меньшей мере, порции вышеупомянутых металлов, содержащихся в твердых веществах газификатора, для удаления металлов посредством таких твердых веществ. Оптимальный выбор варианта обработки асфальта будет зависеть от количества выработанного асфальта, наличия недорогого источника водорода и потенциальных рынков сбыта асфальта.

На ФИГУРЕ 1 не показано, но имеются известные специалистам в области гидроконверсии различные вспомогательные газожидкостные сепараторы высокого, среднего и низкого давления, поточные нагреватели, линии рециркуляции и продувки газа, емкости для орошения газов или огней и сепарации жидкостей, компрессоры, системы охлаждения и другое вспомогательное оборудование. Кроме того, различные аминные или другие абсорберы агентов извлечения серы и зачистные системы, используемые для очистки кислым газом или кислотным газом, можно было бы включить в зону гидроконверсии 401, если их не располагают на общей площадке, на которой находятся утилиты 501.

Параметры выбора катализатора гидроконверсии нефтяных остатков и корректировки условий переработки в зоне гидроконверсии нефтяных остатков 401 входят в компетенцию человека, занятого в нефтеперерабатывающей промышленности, и не требуют дополнительного объяснения практической реализации технологических процессов в сегментах гидроконверсии нефтяных остатков по настоящему изобретению. В реакционных зонах используемые катализаторы гидроконверсии нефтяных остатков включают любую каталитическую композицию, пригодную для каталитической гидроконверсии тяжелого углеводородного сырья, для увеличения содержания в нем водорода и/или удаления серы, азота, кислорода, фосфора, коксового остатка по Конрадсону и примесей гетероатомных металлов. Типы конкретных катализаторов и различные вспомогательные устройства, и используемые конфигурации размера частиц, и выбранные условия гидроконверсии нефтяных остатков будут зависеть от композиции углеводородного сырья, а также от содержания серы и металлов, и тяжелого углеводородного нефтяного остатка каждой порции другого нефтяного сырья, полученного в результате рециркуляции, или других потоков и требуемого уменьшенного содержания серы и металлов в потоке продукта, получаемого из каждой зоны. Такой катализатор может быть выбран из любых катализаторов, пригодных для гидроконверсии нефтяных остатков углеводородного нефтехимического сырья. В номере публикации US20140221713A1 (US13/758,429) 2014 Бальдассари с соавторами (Baldassari et al), который включен в настоящий документ путем ссылки, описан широкий ряд различных катализаторов, подходящих для гидроконверсии нефтяных остатков, а также подходящие способы гидроконверсии нефтяных остатков, включая варианты устройства комплексной гидроконверсии нефтяных остатков. Бальдассари с соавторами далее приводит резюме вариантов каталитических композиций и диапазонов условий гидроконверсии дистиллятов и остатков тяжелого топлива, и приводит различные условия гидроконверсии нефтяных остатков, и все они известны специалистам в области гидроконверсии нефтяных остатков. В одном предпочтительном варианте осуществления настоящего изобретения, гидроконверсию кипящего слоя проводят в диапазоне температур реакции от 380° С до 450° С и при реакционном давлении в диапазоне от 70 бар до 170 бар (парциальное давление водорода) с предпочтительной часовой объёмной скоростью жидкости в диапазоне от 0,2 до 2,0 час-1, и конверсия до 550° С минус будет находиться в диапазоне от тридцати процентов (30%) до восьмидесяти процентов (80%).

В другом предпочтительном варианте осуществления настоящего изобретения, асфальт 351 подают в комплексную систему газификационно-комбинированного цикла 501, содержащую, по меньшей мере, один газификатор для частичного окисления вышеупомянутого асфальта 351 в присутствии пара и кислорода и, при необходимости, углеродсодержащую суспензию для охлаждения для образования синтез-газа, по меньшей мере, одну порцию которого конвертируют в водород, который направляют по линии 502 для использования в системе гидроконверсии 401, и синтез-газ для сжигания в газовой турбине энергетического агрегата с комбинированным циклом, включенного в систему площадок, на которых находятся утилиты 501, для выработки электроэнергии в пределах 504 для использования в технологическом процессе и для других целей, а также образующиеся горячие газы турбины, и также содержащую теплоутилизационный генератор для извлечения тепла из таких горячих газов, производимых газовой турбиной, для производства пара, извлеченного по линии 507, для использования во внутреннем технологическом процессе или для управления паровой турбиной с целью дополнительной выработки электричества, направляемой в виде энергии по 504. Каждый газификатор также производит обогащенную металлами сажу, которая может быть в виде твердых частиц, которые содержат примеси металлов, полученные из топочного масла с высоким содержанием серы и/или тяжелого нефтяного сырья, при этом твердые частицы направляют по линии 506 от каждого газификатора для удаления металлов. Системы обеспечения содержат, по меньшей мере, один агрегат очистки газа, к которому подаются все газовые потоки, содержащие серу, будь то серосодержащий газ или кислотный газ, из всех технологических операций агрегата для удаления серы по 508. В предпочтительном варианте осуществления настоящего изобретения, такие системы удаления серы являются частью площадки, на которой находятся утилиты, в состав которой входит газификационная система. В более предпочтительном варианте осуществления настоящего изобретения, по меньшей мере, один газовый поток, содержащий серу, направляют на промышленное производство серной кислоты в рамках общего удаления серы. Газификационная система, находящаяся в пределах зоны утилит 501, как правило, включает агрегат для удаления кислотного газа и систему замещения кислого угарного газа, которые оптимизируют по мощности и конфигурации для производства требуемого водорода из, по меньшей мере, части сырьевого синтез-газа, произведенного в газификационной системе.

В одном варианте осуществления способа по настоящему изобретению, показанном на ФИГУРЕ 2, поток жидкости 411, полученный из нефтяного сырья, состоящего из топочного масла с высоким содержанием серы 41, объединяют с потоком жидкости 15, полученным из нефтяного сырья, состоящего из лёгкой нефти низкопроницаемых коллекторов 3, в зоне объединения 600 для производства топлива, имеющего фактическое содержание серы, соответствующее целевому содержанию серы или ниже него.

Лёгкая нефть низкопроницаемых коллекторов поступает в производственный процесс по линии 3 и направляется в ректификационную колонну 101, где нефтяное сырье 3 сепарируют, по меньшей мере, на две фракции: (a) погон верхней зоны 5, который содержит, по меньшей мере, порцию углеводородов диапазона нафты, находящихся в нефтяном сырье, состоящем из лёгкой нефти низкопроницаемых коллекторов 3, и все углеводороды более легкого диапазона, и (b) нижнюю фракцию, содержащую по существу фракцию, которая не находится в пределах (a). Нижнюю фракцию 11 ректификационной колонны 101 направляют по линиям 11 и 15 в зону объединения 600 для образования порции топливного продукта. Нафта верхней зоны и нижний погон 5 содержат (i) легкие нефтезаводские газы, которые подвергают дистилляции в сепараторе (не показано) и проводят по линии 7 для внутреннего использования в качестве технологического топлива или для захвата для других целей и (ii) поток 9, который содержит углеводороды преимущественно диапазона нафты. После удаления легких газов, все или часть потока 9 можно или (по линиям 9 и 17, соединитель не показан) непосредственно направить по линии 15 для непосредственного объединения для образования порции топлива в зоне 600, или, принимая во внимание температуру вспышки комбинации 600, по меньшей мере, низкую температуру вспышки, порцию потока 9 можно передать в агрегат переработки 151, например, в комплекс традиционных ароматических веществ, который имеет установку каталитического риформинга, хорошо известную в области нефтепереработки, при этом поток 9 приводят в контакт с катализатором в агрегате 151 для производства побочного водорода 505 и легкого очищенного потока 155, извлеченного по линии 159 для нетопливных видов продукции или для другого использования. Агрегат 151 может производить пригодные побочные продукты, например, сжиженный нефтяной газ 153, который может быть использован для внутренних производственных процессов производства топлива или для захвата для использования в других целях.

На ФИГУРЕ 2, топочное масло с высоким содержанием серы, или отдельно, или с другим тяжелым нефтяным остатком или со сверхтяжелой нефтью, поступает в технологический процесс по линии 41 и направляется в зону гидроконверсии нефтяных остатков 401 для производства потока жидкости с очень низким содержанием серы 41. Как было объяснено на ФИГУРЕ 1 выше, параметры выбора устройства гидроконверсии нефтяных остатков и катализатора, и корректировки различных условий переработки в комплексной зоне гидроконверсии нефтяных остатков 401 входят в компетенцию человека, занятого в нефтеперерабатывающей промышленности, и не требуют дополнительного объяснения практической реализации технологических процессов в сегментах гидроконверсии нефтяных остатков по настоящему изобретению. В вариантах осуществления настоящего изобретения, как показано, комплексная зона 401 содержит реактор гидроконверсии, в который направляют топочное масло с высоким содержанием серы и другое тяжелое нефтяное сырье, содержащееся в 41. Такое тяжелое нефтяное сырье 41, в предпочтительном варианте осуществления настоящего изобретения, очищают в зоне гидроконверсии нефтяных остатков 401, имеющей реактор кипящего слоя в зоне 401, для образования (1) сегмента потока, выходящего из реактора, который сепарируют на очищенные жидкости 411, продувочные газы 420, содержащие водород и серу, и (2) неконвертированные масла 409. Неконвертированные масла 409 направляют на сольвентную сепарацию 301. Сольвентная сепарация 301 приводит к образованию (A) растворимого деасфальтизированного масла 31, которое рециркулируют в качестве нефтяного сырья в вышеупомянутом реакторе 401 или отдельно, или месте с добавленным нефтяным сырьем, состоящим из топочного масла с высоким содержанием серы 51, в вышеупомянутой зоне сольвентной сепарации 301. Сольвентная сепарация 301 также образует (B) по существу нерастворимый обогащенный металлами асфальт 351, который в варианте осуществления настоящего изобретения, показанном на ФИГУРЕ 2, направляют на очистку асфальта.

В одном варианте осуществления утилит, показанном на ФИГУРЕ 3, асфальт 351 направляют в бойлер, где асфальт сжигают для выработки пара с тем, чтобы паровая турбина вырабатывала электричество 561, при этом, по меньшей мере, порцию дымовых газов 429 бойлера очищают в зоне 701, или отдельно, или посредством кислотных газов 420 зоны 401, содержащихся в потоках продувочных и других газов, выходящих из зоны гидроконверсии 401, например, посредством различных аминных или других абсорберов агентов извлечения серы и зачистных систем, используемых для кислого газа или кислотного газа для захвата и удаления серы по линии 565 и, в вариантах осуществления настоящего изобретения, отдельных систем для захвата и удаления металлов по линии 563. На ФИГУРЕ 2 не показано, но имеются известные специалистам в области гидроконверсии и гидроочистки различные вспомогательные газожидкостные сепараторы высокого, среднего и низкого давления, поточные нагреватели, линии рециркуляции и продувки газа, емкости для орошения газов или огней и сепарации жидкостей, компрессоров, систем охлаждения, и для другого вспомогательного использования. В одном показанном варианте осуществления настоящего изобретения, в дополнение к побочному водороду 505, получаемому при необходимости из технологического агрегата 151, осуществляют другую подачу подпиточного водорода в зону 401 по линиям 503 и 509 из агрегата выработки водорода 517, имеющего источник водорода 519, для примера, а не для ограничения, природный газ подают в паровую крекинг-установку с агрегатом абсорбции с перепадом давления, при этом крекинг-установка может использовать, по меньшей мере, порцию бойлерного пара из зоны утилит 501, как будет описано далее.

Объединенное тяжелое нефтяное сырье, поданное в зону реактора гидроконверсии 401, направляют для приведения в контакт с водородом в присутствии катализатора в условиях гидроконверсии нефтяных остатков в реакторе кипящего слоя в зоне 401 для образования (1) сегмента потока, выходящего из реактора, который сепарируют на очищенные жидкости 411, порцию продувочных газов 420, содержащих водород и серу, и (2) неконвертированные масла 409. Кроме того, различные аминные или другие абсорберы агентов извлечения серы и зачистные системы, используемые для очистки кислым газом или кислотным газом, можно было бы включить или в зону гидроконверсии 401, или в отдельную зону извлечения серы 701, куда продувочные газы с высоким содержанием серы 428 можно было бы направить. Очищенный пар 411 направляют в зону объединения 600 для объединения с неочищенным потоком 15 для образования топливного продукта таким образом, чтобы комбинация предусматривала, что фактическое содержание серы в топливном продукте соответствует целевому содержанию серы или ниже него.

В одном варианте осуществления способа по настоящему изобретению, показанном на ФИГУРЕ 3, поток загрязненной сырой нефти, содержащей серу, водород и металлы, поступает в технологический процесс, проводимый по линии 2, после предварительной обработки, такой как обессоливание, что является предпочтительным для сырой нефти. В данном примере нефтяное сырье 2 может представлять собой единую сырую нефть или смесь, по меньшей мере, одного вида сырой нефти, или смесь сырой нефти, или отдельное нефтяное сырье или лёгкой нефти низкопроницаемых коллекторов, или остаточного масла, например, топочное масло с высоким содержанием серы. В одном показанном варианте осуществления настоящего изобретения, нефтяное сырье 2 и нефтяное сырье, состоящее из лёгкой нефти низкопроницаемых коллекторов 3, отдельно направляют в колонну атмосферной дистилляции 100, в предпочтительном варианте осуществления настоящего изобретения – таким образом, что лёгкая нефть низкопроницаемых коллекторов 3 подается на верхнюю порцию сырой нефти 2, находящейся в зоне испарения колонны 100, или вблизи нее, где нефтяное сырье сепарируют на легкие верхние газы 4 и большое количество погонов. Легкие верхние газы 4 включают неконденсирующиеся нефтезаводские газы 6, пригодные в качестве технологического топлива, или они могут быть захвачены для других целей. В одном предпочтительном варианте осуществления настоящего изобретения, капитальные затраты, связанные со стабилизационной системой, исключаются в отношении таких верхних газов 4; однако, в зависимости от местных потребностей, например, от технической характеристики особого судового топлива с максимальным содержанием сероводорода, стабилизационная система может быть включена.

В одном варианте осуществления настоящего изобретения, показанном на ФИГУРЕ 3, множественные погоны будут включать, по меньшей мере, один поток в пределах этих диапазонов: (1) нестабилизированная прямогонная нафта по линии 4 на линии 16, (2) погон с содержанием серы в точке излома на линии 18, (3) легкий дистиллят на линии 24, (4) средний дистиллят на линии 26, (5) первый тяжелый дистиллят на линии 28, (6) атмосферный нефтяной остаток на линии 30. В предпочтительном варианте осуществления настоящего изобретения, комбинация потоков (1) нестабилизированной прямогонной нафты по линии 4 на линии 16 и (2) погона с содержанием серы в точке излома на линии 18 предположительно будет иметь содержание серы в диапазоне от менее 0,06 масс. % до 0,08 масс. % серы, если целевое содержание серы топливной комбинации в 600 составляет 0,1 масс. % серы или менее, а содержание серы в очищенных потоках составляет менее 10 частей на миллион по массе, где скорость потока неочищенных потоков 10 и очищенных потоков 65, 75 и 85, направляемых в комбинацию, корректируют таким образом, чтобы в топливной комбинации 600 не было превышения целевого содержания серы. В одном варианте осуществления настоящего изобретения, неочищенный поток лёгкой нефти низкопроницаемых коллекторов с низким содержанием серы и металлов подают по линии 53 непосредственно в комбинацию 600 в дополнение к комбинации по линиям 10, 65, 75 и 85 для корректировки конечного содержания серы и других параметров в зоне объединения 600.

На ФИГУРЕ 3 атмосферный нефтяной остаток направляют по линии 37, или отдельно, или с добавлением остаточного масла 35, например, топочного масла с высоким содержанием серы, в вакуумную дистиллятную колонну 200 для производства (1) второго тяжелого дистиллята на линии 32, (2) легкого вакуумного газойля на линии 36, (3) тяжелого вакуумного газойля на линии 38 и (4) вакуумного нефтяного остатка на линии 50. Вакуумный нефтяной остаток 50 направляют по линиям 57 и 317, или отдельно, или с добавлением остаточного масла 55, например, топочного масла с высоким содержанием серы, в зону комплексной гидроконверсии и гидроочистки нефтяных остатков зоны 401.

Параметры для выбора устройства комплексной гидроконверсии и гидроочистки нефтяных остатков и катализатора, и корректировки различных условий технологического процесса в зоне комплексной гидроконверсии и гидроочистки нефтяных остатков 401 входят в компетенцию человека, занятого в нефтеперерабатывающей промышленности, и не требуют дополнительного объяснения практической реализации сегментов гидроконверсии и гидроочистки нефтяных остатков по настоящему изобретению. В показанных вариантах этого осуществления настоящего изобретения, комплексная зона 401 содержит (А) зону реактора гидроконверсии 490, куда подают самое тяжелое, самое загрязненное нефтяное сырье по линиям 57 и 317, например, вакуумный нефтяной остаток 50, а добавленное топочное масло с высоким содержанием серы и другое тяжелое нефтяное сырье подают по линии 55, (B) зону реактора гидроочистки тяжелой нефти 460, куда подают самые тяжелые дистилляты и газойли по линии 39, например, как было продемонстрировано, содержащие (1) легкий вакуумный газойль на линии 36 и (2) тяжелый вакуумный газойль на линии 38, а также могут быть поданы вакуумные масла, сепарированные в зоне 410 из потока, выходящего из реактора гидроконверсии, например, из потока жидкого продукта, полученного путем вакуумной дистилляции, выходящего из реактора, (C) зону реактора дистиллятной гидроочистки 430, куда подают более легкое, менее загрязненное нефтяное сырье по линии 20, например, по линии 29, содержащую (1) легкий дистиллят на линии 24, (2) средний дистиллят на линии 26, (3) первый тяжелый дистиллят на линии 28 и линии 32, содержащую (4) второй тяжелый дистиллят, и также могут быть поданы материалы дистиллятного диапазона, сепарированные в зоне 401 из потока, выходящего из реактора гидроконверсии. Например, второй тяжелый дистиллят на линии 32, в альтернативном варианте осуществления настоящего изобретения, также может быть направлен в гидроочиститель тяжелой нефти 460, в зависимости от композиции на линии 32, и необходимо сбалансировать нагрузку на реакторы гидроочистки в пределах зон 430 и 460 и контролировать уровни содержания серы. В такой зоне комплексной гидроконверсии и гидроочистки нефтяных остатков 401, потоки рециркуляционного и подпиточного водорода 410 и 414 и потоки продувочного газа 412 и 416 имеют системы комплексной рециркуляции, сепарации и удаления, известные специалистам в области нефтепереработки. Не показано на ФИГУРЕ 3, но имеются известные специалистам в области гидроконверсии и гидроочистки различные вспомогательные газожидкостные сепараторы высокого, среднего и низкого давления, поточные нагреватели, линии рециркуляции и продувки газа, емкости для орошения газов или огней и сепарации жидкостей, компрессоров, систем охлаждения, и для другого вспомогательного использования. В одном показанном варианте осуществления настоящего изобретения, подача водорода 503 осуществляется из агрегата выработки водорода 517, который имеет источник водорода 519, для примера, а не для ограничения, природный газ подают в паровую крекинг-установку с агрегатом абсорбции с перепадом давления, при этом крекинг-установка может использовать, по меньшей мере, порцию бойлерного пара из зоны утилит 501, как будет описано далее.

Объединенное тяжелое нефтяное сырье 317, поданное в зону реактора гидроконверсии 490, направляют для приведения в контакт с водородом в присутствии катализатора в условиях гидроконверсии нефтяных остатков в реакторе кипящего слоя в зоне 401 для образования (1) сегмента потока, выходящего из реактора, который сепарируют, в предпочтительном варианте осуществления настоящего изобретения, посредством второго агрегата вакуумной дистилляции (не показано) на (1) очищенные жидкости 85 содержащие, (i) нафту, (ii) средние дистилляты и (iii) вакуумные газойли, порцию продувочных газов 416 и 428, содержащих водород и серу, и (2) неконвертированные масла 409. Кроме того, различные аминные или другие абсорберы агентов извлечения серы и зачистные системы, используемые для очистки кислым газом или кислотным газом, можно было бы включить или в зону гидроконверсии 401, или в отдельную зону извлечения серы 701, куда продувочные газы с высоким содержанием серы 428 можно было бы направить. По меньшей мере, порция катализатора, использованного для гидроконверсии в реакторе 490 кипящего слоя, содержащая металлы и/или другие загрязняющие вещества, которые осадились на нем, или другие вещества, накопленные катализатором во время процесса переработки в реакторе кипящего слоя 490, отводится по линии 421 и заменяется подпиточным катализатором по линии 423, известным в данной области техники. В одном варианте осуществления настоящего изобретения, очищенные жидкости 85, содержащие (i) нафту, (ii) средние дистилляты и (iii) вакуумные газойли фракционируют, и средние дистилляты направляют в дистиллятный гидроочиститель 430, а вакуумные газойли направляют в гидроочиститель тяжелой нефти 460.