Способ снижения выброса nox из печной установки - RU2168687C2

Код документа: RU2168687C2

Чертежи

Описание

Изобретение относится к способу снижения выброса NOx из печной установки, в которой для тепловой обработки сырьевых материалов используются виды топлива с низкой испаряемостью и в которой топливо можно сжигать, по меньшей мере, в трех разных зонах. В одной из этих, по меньшей мере, трех зон топливо сжигают в количестве "c", а во второй из этих зон - в количестве "b", причем в эту вторую зону подают также NO-содержащие отходящие газы из других, по меньшей мере, двух зон. В оставшейся из этих, по меньшей мере, трех зон сжигают топливо в количестве "a", и в эти зоны подают, по меньшей мере, часть сырьевых материалов вместе с кислородсодержащим газом. Общее количество топлива b + a, сжигаемое во второй и в последних зонах, определяют с учетом необходимости обработки сырьевых материалов, при этом количества топлива "a" и "b", сжигаемые во второй и последней зонах, регулируют до и после по направлению технологического процесса до тех пор, пока в отходящих газах из второй зоны не будет достигнуто минимальное содержание NO.

Окислы азота NOx образуются во время горения вследствие окисления азота, содержащегося в топливе, и окисления азота, содержащегося в воздухе для горения. В случае, если температура в зоне горения меньше, чем 1200oC, NOx образуются только на основе азота, который присутствует в топливе. Этот вид NOx называют топливными Nox. Если температуру повысить до уровня выше 1200oC, окислы азота будут также образовываться на основе азота, содержащегося в воздухе для горения. Этот вид NOx называют термическими NOx. Приблизительно 95% окислов азота, которые образуются в виде топливных NOx и термических NOx, составляет окись азота NO.

В

системе, в которой сжигают азотсодержащее топливо, могут происходить следующие виды реакций:

(1) Nтопливо + O ---> NO

(2) Nтопливо + NO ---> N2 + O

Реакция (1) показывает, что образование NO в зоне будет зависеть от содержания азота в топливе и от содержания кислорода в газах в этой зоне. Реакция (2) показывает, что если NO

уже присутствует в газе, который подают в эту зону, то количество NO, присутствующего в поданном газе, будет уменьшено посредством соединений азота, которые выделяются из топлива. Таким образом,

результирующее образование NO также зависит от содержания NO в поданном газе, а так как с повышением температуры скорость реакции (2) увеличивается быстрее, чем скорость реакции (1), то повышение

температуры в конечном счете приведет к снижению количества NOx, которые выбрасываются из зоны кальцинирования. В связи с высокотемпературным горением в кальцинаторе известно, что если

повысить температуру приблизительно на 100oC, то можно будет снизить выброс NOx из кальцинатора на 10-15%. Верхний предел этого предпочтения составляет 1200oC, так как

при этой температуре образование термических NOx из воздуха для горения будет превышать уменьшение NO по реакции (2).

Когда печная установка используется для производства цементного клинкера, тепловая обработка состоит в предварительном нагревании, кальцинирования, спекании и охлаждении минеральных сырьевых материалов.

Три зоны, где сжигается азотосодержащее топливо, находятся в зоне спекания в печи и в двух местах в зоне кальцинирования - в кальцинаторе и, по меньшей мере, в одной обжиговой камере. Согласно описанию этого изобретения "обжиговой камерой" является зона, где сжигается топливо и куда одновременно вводятся обрабатываемые материалы. "Кальцинатором" является обжиговая камера, расположенная на газоходе печи, через который будут пропускать отходящие газы из печи.

В печной установке для производства цементного клинкера температура будет превышать 1200oC только в самой печи для спекания. Необходимые температура и время пребывания в печи зависят от свойств сырьевых материалов. Для сырьевого материала с плохой способностью к обжигу, следовательно, потребуются более высокая температура и/или удлиненное время пребывания. Такие условия с высокой температурой пламени вплоть до 2000oC существенно увеличат степень выброса NOx.

Как показали измерения, содержание летучих компонентов в используемом топливе и температура, при которой осуществляется кальцинирование, являются факторами, которые влияют на образование NOx в зоне кальцинирования. Чем выше содержание летучих компонентов в топливе, тем, по-видимому, меньше количество Nfuel*) (x)Nfuel - азот топлива /прим. перев./), который превращается в NOx.

Общепризнанным фактором является то, что можно достигнуть различных преимуществ, создавая зону кальцинирования с дополнительной обжиговой камерой, которая расположена таким образом, чтобы в нее поступал исключительно третичный воздух от холодильника. Такая обжиговая камера считалась бы включенной в зону кальцинирования, если бы в эту камеру вводились сырьевые материалы.

Установка этого типа описана в Европейском патенте N 103423 /Ф.Л. Шмидт энд кампэни, A/C, соответствует DK-C-151319/. Отсюда известна установка /SLC-S/ для кальцинирования сырьевых материалов для производства цемента, в которой учтено то, что может оказаться трудным полное выгорание топлива, которое используется в кальцинаторе. В этой установке сырьевую муку после прохождения через циклонный подогреватель (18, 18', 19, 20, 21) подают в обжиговую камеру 4, в которой сырьевой материал кальцинируют в горячем воздухе от холодильника 2. После подогрева сырьевую муку направляют в зону кальцинирования в два места: в обжиговую камеру 4 и в газоход печи 28 или камеру для выдерживания 29. Как указано в п. 4 формулы изобретения, в газоход печи 28 топливо можно подавать через горелку 45, но это дополнительное топливо подается с целью обеспечения возможности увеличения количества сырьевой муки в газоходе печи.

Из патента США N 4.014.641 /Мицубиси/ известна установка для кальцинирования сырьевых материалов для производства цемента, в которой количество окиси азота в отходящих газах печи снижено путем образования в газоходе печи зоны, в которую подают восстановительный газ. Горячий воздух из холодильника /по трубопроводу 5/ и горячий воздух из печи /по трубопроводу 13/ направляют в циклонный подогреватель (14, 15, 16, 17), в котором сырьевой материал подогревают в противотоке с горячим газом от холодильника и от печи. В зоне газохода печи, которая расположена ниже подающего трубопровода 5 от холодильника, создают восстановительные условия, вводя восстановительные газы по трубопроводу 12. Восстановительные газы образуются в кальцинаторе 8, так как объем воздуха, вводимого в кальцинатор, является достаточным для газификации топлива в кальцинаторе, но недостаточным для полного выгорания топлива в кальцинаторе. Особый недостаток этой установки заключается в том, что невозможно использовать виды топлива, которые трудно воспламеняются и медленно горят, как например, нефтяной кокс, антрацит и другие сорта угля с низким газосодержанием, так как они образовывали бы большой несгоревший коксовый остаток, который осаждался бы во вращающейся печи, и, как следствие этого, создавал бы проблемы в виде выброса серы и образования отложений.

Из патента США N 5364265 (КЛЕ) известна еще одна система кальцинирования, в которой ограничен выброс NOx благодаря образованию восстановительных газов, а именно CO и H в обжиговой камере 20. Кокс, образующийся в обжиговой камере во время этого процесса, обладает весьма характерными реакционноспособными свойствами. Однако оптимизация этого способа в отношении минимального выброса NOx является сравнительно трудной, так как во время работы можно регулировать лишь несколько параметров. Количество топлива, сжигаемого в обжиговой камере, полностью зависит от желаемой степени кальцинирования сырьевой муки.

Из (I) известен способ снижения выброса NOx из печной установки для тепловой обработки сырьевых материалов, в которой N-содержащее топливо можно сжигать в двух разных зонах.

Изобретение направлено на создание способа, посредством которого достигается снижение выброса NOx из печной установки, позволяя одновременно использовать виды топлива с низкой активностью, как например, нефтяной кокс, антрацит и другие сорта угля с низким газосодержанием в зонах со сравнительно низкой температурой. При производстве цементного клинкера зоны со сравнительно низкой температурой находятся в устройстве (устройствах) для кальцинирования, расположенном перед вводом сырьевой муки, в печь.

Согласно изобретению эта цель достигается тем, что перед и после в направлении технологического процесса соответственно регулируют количество топлива "b", используемого для сжигания в зоне, в которую подают NO-содержащие отходящие газы, и количество топливо "a", используемого для сжигания в зоне, в которую подают сырьевые материалы и кислородсодержащий газ, пока не будет достигнуто минимальное содержание NO в отходящих газах из зоны, в которую подают NO-содержащие отходящие газы из всех других зон сжигания. Температура в зонах, где сжигают топливо "b" и "a", составляет в пределах 900-1200oC.

В действительности этот способ со сжиганием топлива в обжиговой камере, расположенной на трубопроводе для третичного воздуха, и в кальцинаторе, который является обжиговой камерой, расположенной на газоходе печи, представляет собой комбинацию ILC-установки /с установленным в линию кальцинатором/ и SLC-S-установки /с расположенным на отдельной линии кальцинатором и с единственным подогревателем/. Следовательно, было бы разумно предположить, что выброс NOx из такой комбинированной установки представлял бы собой среднюю величину между выбросом NOx из ILC-установки и выбросом из SLC-S-установки, равнозначный производительности. Однако, весьма неожиданно оказалось, что выброс NOx из установки, которая действует согласно способу по п. 1 формулы изобретения, ниже, чем выброс, достигаемый в любой из двух традиционных установках типов ILC и SLC-S.

Кроме того, весьма несложно преобразовать существующие ILC-установки в установку, которая может работать согласно способу по п. 1 формулы изобретения, а это означает возможность использования видов топлива, которые трудно сжигать в зоне кальцинирования.

В существующих SLC-S-установках, описанных в Европейском патенте N 103423, уже можно сжигать топливо в газоходе печи для образования восстановительной зоны, и, следовательно, изобретение может быть применено в этих установках без необходимости в каких-либо больших изменениях в конструкции установки.

Даже если в газовом канале печи будет сжигаться умеренное количество "b" топлива, например, около 10% от общего количества топлива, которое используют в зоне кальцинирования, можно будет достигнуть значительного снижения выброса NOx из зоны кальцинирования, но обычно будет обнаруживаться минимум выброса NOx из зоны кальцинирования, когда в кальцинаторе будут сжигать топливо в количестве "b", находящемся в пределах между 25 и 75%.

Чтобы во время процесса производства цементного клинкера уменьшить до минимума выброс NOx, процесс в обжиговой камере и в кальцинаторе полезно проводить при сравнительно высокой температуре, так как скорость реакции (2) увеличивается относительно скорости реакции (1). Кроме того, при более высоких температурах увеличивается сгорание медленно сгорающих видов топлива, как например, нефтяного кокса и антрацита. При использовании этого процесса для производства цемента верхний предел рабочих температур составляет около 1200oC. При температуре около 1200oC начинается образование жидкой фазы в сырьевой муке, в результате чего сырьевая мука становится липкой.

Предпочтительным способом регулирования температуры в кальцинаторе и обжиговой камере является подача контролируемым образом сырьевой муки в зону кальцинирования. Так, особенно полезным оказалось разделение сырьевой муки, подаваемой в зону кальцинирования, на три отдельных потока. Эти три отдельных потока затем вводят перед кальцинатором в него и после него в дополнение к вводу сырьевой муки в обжиговую камеру. В связи с этим разделением на потоки устанавливают температуру в 1000 - 1150oC в той части зоны кальцинирования, которая следует непосредственно после смеси, состоящей из отходящих газов из печи, отходящих газов и частично кальцинированных сырьевых материалов из обжиговой камеры и топлива в кальцинаторе, но перед введением остальной части сырьевых материалов. Эта температурная зона обеспечивает подходящее разложение NOx даже при использовании трудносгораемого топлива, как например, нефтяного кокса и антрацита.

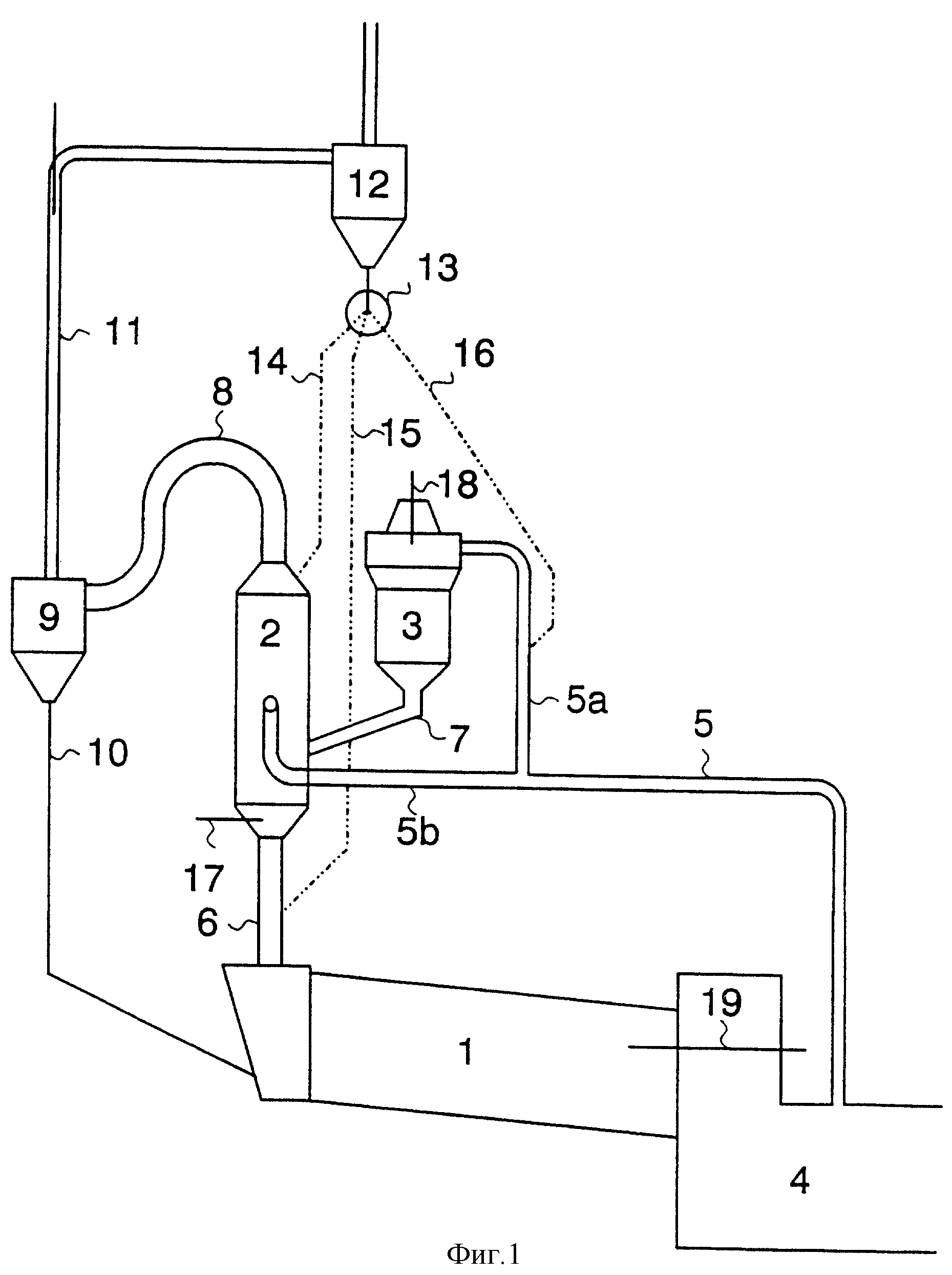

Теперь изобретение будет подробнее описано со ссылкой на чертежи, на которых:

фиг. 1 показывает пример установки, посредством которой

может быть осуществлен способ согласно формуле изобретения;

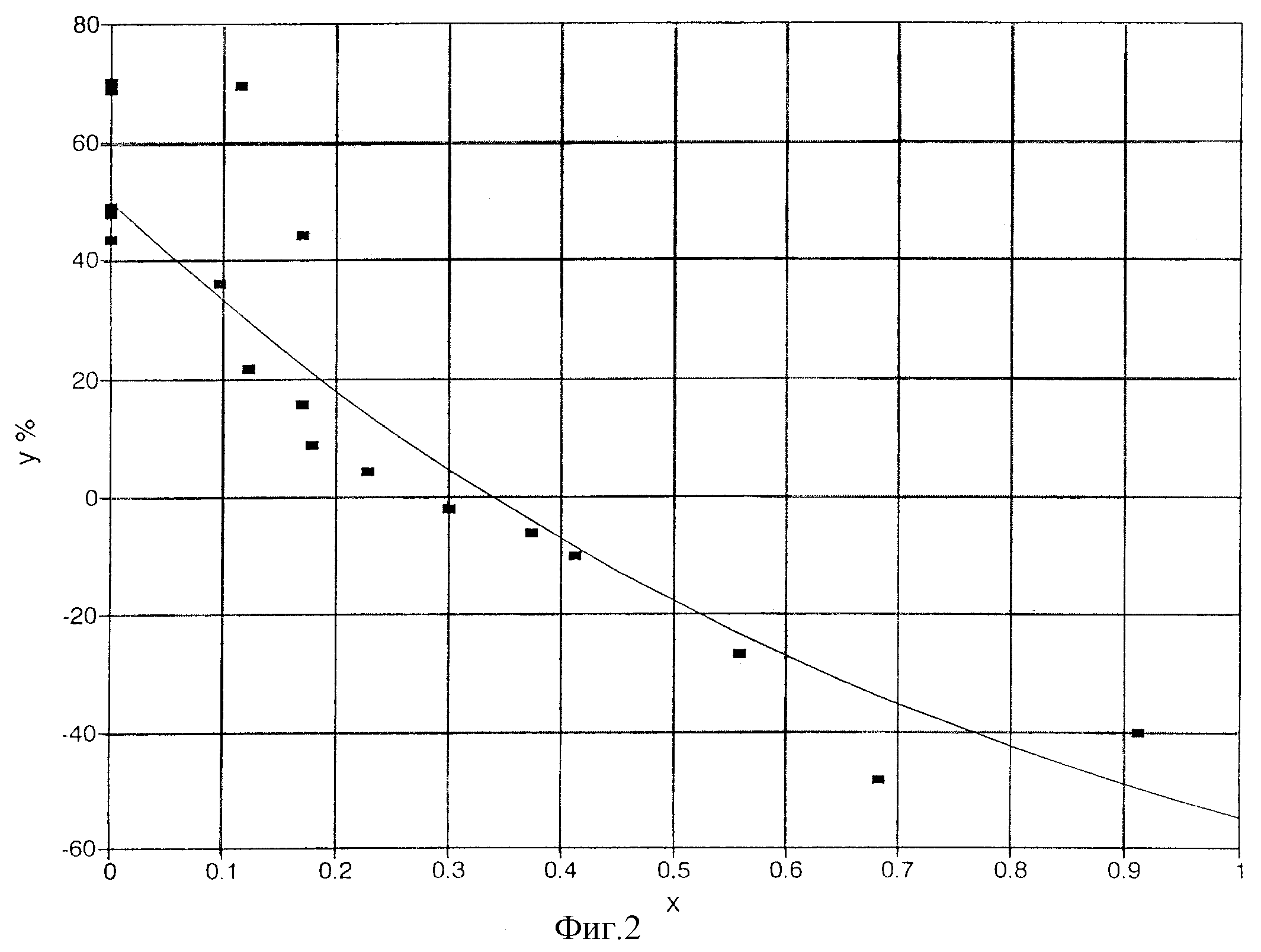

фиг. 2 показывает выброс NOx из ряда ILC-установок как функцию количества NOx, вводимых в кальцинатор;

фиг. 3 показывает выброс NOx из кальцинатора как функцию количества топлива, вводимого в кальцинатор относительно общего количества топлива, вводимого в зону кальцинирования.

Печная установка на фиг. 1 представляет собой печную установку для производства цементного клинкера. Она содержит печь 1, кальцинатор 2 и обжиговую камеру 3. После печи 1 расположен холодильник 4 для охлаждения клинкера, из которого горячий воздух по трубопроводу 5 направляется в зону кальцинирования. Горячий воздух распределяется между двумя трубопроводами 5a и 5b, которые направляют воздух в кальцинатор 2 и обжиговую камеру 3. В кальцинатор 2 по трубопроводу 6 поступают горячие отходящие газы из печи 1, а по трубопроводу 7 - горячие отходящие газы из обжиговой камеры 3, смешанные с частично кальцинированным материалом.

Из кальцинатора 2 кальцинированный материал во взвешенном состоянии направляется по трубопроводу 8 в сепарирующий циклон 9. В сепарирующем циклоне 9 взвесь материала в газе разделяется на поток кальцинированного материала и поток горячего газа. Кальцинированный сырьевой материал по трубопроводу 10 подается во вращающуюся печь 1, а поток горячего газа по трубопроводу 11 направляется в подогреватель взвеси с несколькими циклонами. На фиг. 1 показан только самый нижний циклон 12 в подогревателе.

Из циклона 12 подогретый сырьевой материал через трехперегородочное устройство 13 направляется вниз в зону кальцинирования по трем трубопроводам 14, 15 и 16. Сырьевой материал по трубопроводу 14 подается в место после кальцинатора 2 или в собственно кальцинатор 2, по трубопроводу 15 - в отходящие газы из печи 1, так чтобы сырьевая мука направлялась в кальцинатор 2, и по трубопроводу 16 - в обжиговую камеру 3. По трубопроводу 16 материал может направляться или непосредственно в обжиговую камеру 5, или в трубопровод 5 для третичного воздуха. На фиг. 1 показан последний вариант.

Общий поток сырьевого материала контролируемым образом непрерывно распределяется между тремя трубопроводами 14, 15 и 16, а в особых случаях можно, например, выбрать прекращение потока материала через один или несколько трубопроводов 14, 15 и 16.

В этой установке топливо можно сжигать в кальцинаторе 2 с помощью горелки 17 (b ккал/кг клинкера), в обжиговой камере 3 с помощью горелки 18 (a ккал/кг клинкера) и в печи 1 с помощью горелки 19 (c ккал/кг клинкера).

На фиг.2 показаны зарегистрированные данные по образованию NO в ряде ILC-кальцинаторах как функция

количества NO, которое поступает в кальцинатор из печи. Так как эти данные относятся к измерениям, сделанным с многих разных установок, на которых обжиг проводился с разными видами топлива, имеющими

различия в отношении теплотворной способности и содержания азота, выбрано безразмерное представление данных, где

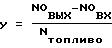

- коэффициент пересчета Nтоплива в NO,

и NOвх, NOвых и Nтопливо подсчитаны в кмоль/ч или кг N-эквивалентов/кг клинкера.

Если построить кривую по экспериментальным данным, то выясняется

следующая зависимость:

y = 15 • exp(-X) - 1

Если можно выбрать величину x, то x следует выбирать так, чтобы y < 0, что означает, что количество NOx,

выходящих из кальцинатора, меньше количества NOx, поступающих в кальцинатор. Если сжигание можно будет проводить в трех местах в печной установке, как это описано в п. 1 формулы изобретения,

то можно будет выбрать такую величину x.

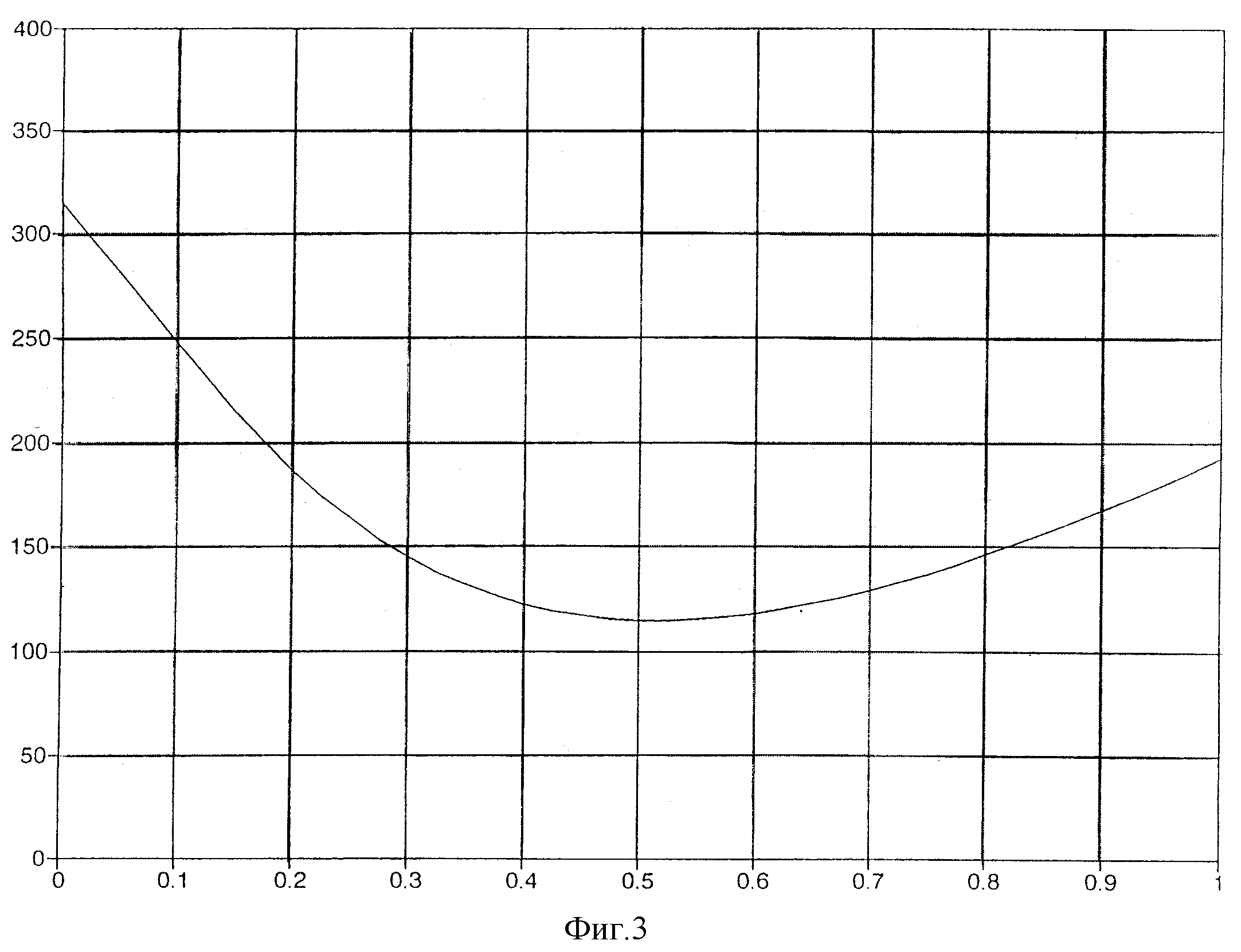

Когда пример вычислений с использованием вышеуказанного выражения для y делают для установки, в которой топливо можно сжигать в кальцинаторе, а также в обжиговой камере, то получают кривую на фиг. 3.

В этом примере в печной установке сжигается топливо в общем количестве 750 ккал/кг клинкера, из которого c - 300 ккал/кг клинкера сжигается во вращающейся печи. Если во вращающейся печи в качестве топлива использовался бы нефтяной кокс, то коэффициент пересчета Nтопливо в NO был бы сравнительно небольшим вследствие того факта, что температура пламени нефтяного кокса является не особенно высокой и, следовательно, количество образующихся термических NOx будет очень небольшим, хотя в то же самое время температура в печи, равная около 1400oC, будет достаточно высокой для того, чтобы сделать реакцию (2) доминирующей. Вследствие этого коэффициент пересчета для печи устанавливается равным yпечи = 0,3, что является типичным для печей со сжиганием нефтяного кокса.

В зоне кальцинирования сжигание происходит при a + b = 450 ккал/кг клинкера, которое распределяется на b ккал/кг клинкера в кальцинаторе и 450-b ккал/кг клинкера в обжиговой камере. Если температура в обжиговой камере будет поддерживаться равной около 1100oC, то коэффициент пересчета для обжиговой камеры обычно будет составлять порядка Yобжиг = 0,5 в случае сжигания нефтяного кокса.

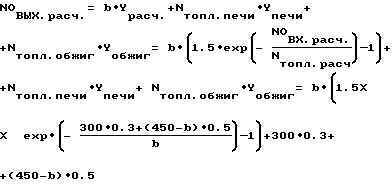

К кальцинатору применимы следующие формулы:

Если b/a + a = 0, то установка используется как SLC-S-установка, и в этом случае NOx находится на абсолютно максимальном уровне. Если b/a + a = 1, то тогда a = 0, и установка используется как ILC-установка.

Как ясно из фиг. 3, существует минимальный предел для выброса NOx при b/a + a ≈ 0,5.

Этот минимальный предел по существу зависит от количества NOx, образующихся в печи. Чем больше ввод NOx из печи в кальцинатор, тем меньше количество "a" топлива, подлежащего сжиганию в обжиговой камере.

Реферат

Изобретение относится к способу снижения выброса NOx из печной установки для тепловой обработки сырьевых материалов, в которой топливо можно сжигать в, по меньшей мере, трех разных зонах. В одной из этих, по меньшей мере, трех зон сжигают топлива в количестве "с", во второй из этих зон - в количестве "b", причем в эту вторую зону подают также NO-содержащие отходящие газы из других, по меньшей мере, двух зон. В оставшейся из этих трех зон сжигают топливо в количестве "а", и в эти зоны подают, по меньшей мере, часть сырьевых материалов вместе с кислородсодержащим газом. Общее количество топлива, b + а, сжигаемое во второй и в последней зонах, определяют с учетом необходимости обработки сырьевых материалов. Когда печная установка используется для производства цементного клинкера, тепловая обработка состоит в предварительном нагревании, кальцинировании, спекании и охлаждении минеральных сырьевых материалов. Перед и после в направлении технологического процесса регулируют количества топлива "b" и "а", пока не будет достигнуто минимальное содержание NO в отходящих газах из зоны, в которую подают NO-содержащие отходящие газы из всех других зон сжигания. Технический результат - снижение выброса NOx из печной установки. Одновременное использование топлива с низкой активностью нефтяного кокса, антрацита и других сортов угля с низким газосодержанием. 9 з.п. ф-лы, 3 ил.

Комментарии