Цепь разнозвенная для цепной завесы вращающейся обжиговой печи - RU2486387C1

Код документа: RU2486387C1

Чертежи

Описание

Изобретение относится к области теплообменных устройств, в частности к цепным завесам для вращающихся печей промышленности строительных материалов.

Наиболее распространенными конструктивными элементами, применяемыми при изготовлении цепных теплообменных устройств, являются или круглозвенные, или овальные цепи, изготовленные из прутка цилиндрической формы. В печах промышленности строительных материалов на настоящий момент используют преимущественно круглозвенные цепи как сварные, так и литые. (Вальберг Г.С, Гринер И.К., Мефодовский В.Я. Интенсификация производства цемента. - М.: Стройиздат, 1971 г., стр.145)

Недостатками известной цепи являются:

- низкое количество передаваемого материалу тепла вследствие малой поверхности цепи;

- трудность прогрева в газовом потоке звеньев цепи по толщине вследствие низкой тепловой проводимости звеньев цепи;

- большой износ звеньев цепи в местах их сопряжения вследствие малой площади контакта;

- низкая самоочистка звеньев цепи от налипающего материала.

Наиболее близкой к заявленному техническому решению является известная по патенту на полезную модель RU 112377 цепь для цепной завесы вращающейся печи, состоящая из соединенных между собой звеньев любой геометрической формы с поперечным сечением каждого звена, контур которого выполнен с оребрением за исключением в месте контакта звеньев цепи части контура, которая выполнена в виде дуги окружности с радиусом, равным половине шага цепи либо радиусу криволинейной части шага цепи, отличающаяся тем, что поперечное сечение каждого звена выполнено с отношением его вертикального габаритного размера к горизонтальному габаритному размеру, равным 0,3-0,9, и все ребра каждого звена цепи имеют контур в виде дуги окружности или треугольное сечение. При этом внутри поперечного сечения каждого звена цепи вписан круг, имеющий площадь не менее 60% от площади всего поперечного сечения звена.

Недостатками известной цепи являются:

- снижение общего количества передаваемого материалу тепла вследствие ухудшения теплонакопительных свойств звеньев цепи в процессе ее эксплуатации;

- увеличение тепловой проводимости каждого звена цепи с применением вогнутых поверхностей, ускоряющих износ цепи;

- повышение сопротивления газовому потоку вследствие плохого обтекания каждого второго звена цепи газовым потоком;

- снижение интенсивности процесса передачи тепла от газового потока к материалу вследствие роста сопротивления цепи газовому потоку;

- снижение производительности вращающейся обжиговой печи вследствие снижения интенсивности процесса передачи тепла от газового потока к материалу;

- повышение износа цепи в результате химической коррозии (высокотемпературного окисления) вследствие наличия у звеньев цепи вогнутых поверхностей;

- снижение запаса прочности цепи и срока ее эксплуатации, снижение теплонакопительных свойств звеньев цепи вследствие ускорения проникновения коррозии вглубь тела каждого звена цепи в местах вогнутых поверхностей;

- отсутствие возможности аккумулировать большое количество тепла в звеньях на протяжении всей работы цепи вследствие снижения теплонакопительных свойств звеньев в процессе их износа;

- отсутствие возможности самоочистки звеньев цепи на вогнутых поверхностях звеньев цепи от налипающего материала.

Техническим результатом заявляемого изобретения является устранение указанных недостатков, а именно:

- увеличение общего количества передаваемого материалу тепла в процессе эксплуатации цепи;

- увеличение тепловой проводимости каждого звена цепи без применения вогнутых поверхностей;

- снижение сопротивления цепи газовому потоку;

- повышение интенсивности процесса передачи тепла от газового потока к материалу;

- повышение производительности вращающейся обжиговой печи;

- снижение износа цепи в результате химической коррозии (высокотемпературного окисления);

- повышение запаса прочности цепи и срока ее эксплуатации;

- повышение теплонакопительных свойств звеньев цепи, позволяя аккумулировать большее количество тепла в звеньях на протяжении всей работы цепи;

- повышение самоочистки звеньев при отсутствии у звеньев цепи вогнутых поверхностей.

Согласно заявляемому изобретению технический результат достигается тем, что цепь разнозвенная для цепной завесы вращающейся обжиговой печи, состоящая из соединенных между собой звеньев, каждое из которых имеет поперечное сечение, профиль которого представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях, выполнена из двух видов звеньев с чередованием через звено, при этом направление продольной оси цепи у одного вида звеньев совпадает с наибольшим диаметром овалообразной фигуры, а у другого вида звеньев совпадает с наименьшим диаметром овалообразной фигуры.

При этом наименьший диаметр овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выполнен равным диаметру условного круга с площадью, равной не менее 40% площади поперечного сечения звена.

Внешняя часть контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выполнена выпуклой кривой линией, а внутренняя часть контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта звеньев, выполнена выпуклой дугой окружности с радиусом, равным радиусу криволинейной части внутреннего кольца сопрягаемого с ним звена цепи.

Внешняя часть контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выполнена ломаной линией, а внутренняя часть контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта звеньев, выполнена выпуклой дугой окружности с радиусом, равным радиусу криволинейной части внутреннего кольца сопрягаемого с ним звена цепи.

Согласно заявляемому изобретению выполнение поперечного сечения каждого звена цепи в виде овалообразной фигуры, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях, позволяет увеличить площадь поверхности каждого звена, т.е. поверхности теплообмена, что приводит к возрастанию общего количества передаваемого материалу тепла.

Площадь поверхности тора, имеющего профиль поперечного сечения тела в виде овалообразной фигуры, больше площади поверхности тора, имеющего профиль поперечного сечения тела в виде круга.

В процессе работы цепных завес поверхность цепи либо все время покрыта материалом, непосредственно соприкасающимся с газами, либо работает как регенератор, воспринимая теплоту от газов и передавая ее материалу. Таким образом, цепи участвуют в двух видах теплопередачи - конвекции от газов к налипшему на цепях материалу и при регенеративном теплообмене между газами, цепями и материалом.

Можно допустить, что в условиях стационарного режима теплота воспринимается цепями от газов за счет конвективного теплообмена, а затем она целиком переходит в материал.

Процесс переноса теплоты за счет взаимодействия теплоносителей при движении потоков, когда более нагретые частицы, соприкасаясь с менее нагретыми, передают им теплоту, представляет собой конвективный теплообмен. Скорость переноса теплоты конвекцией формулируется законом Ньютона:

где α - коэффициент теплоотдачи; F - поверхность теплообмена; Δt - разность температур более нагретого тела и менее нагретого тела (так называемый температурный напор); τ - продолжительность времени переноса теплоты.

Из формулы (1) следует, что количество перенесенной теплоты Q прямо пропорционально поверхности теплообмена F.

При рассмотрении процесса переноса теплоты внутри одного тела (теплопроводность звена цепи), когда теплота переходит из более нагретых частей тела в менее нагретые. Скорость переноса теплоты за счет теплопроводности (кондукции) формулируется законом Фурье:

где λ - коэффициент теплопроводности; s - длина пути переноса теплоты (толщина звена цепи).

Отношение λ/s из формулы (2) характеризует тепловую проводимость звена цепи. При уменьшении толщины сечения звена цепи появляется возможность более быстрого прогрева звеньев цепи по толщине и аккумулирования большего количества тепла в центральной части звена. Поэтому, согласно заявляемому изобретению, поперечное сечение каждого звена цепи в виде овалообразной фигуры, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях, позволяет лучше прогревать звенья цепи в газовом потоке по толщине и полнее отдавать накопленное тепло материалу, в результате чего интенсифицируется теплообмен между звеньями цепи и материалом, а также между газовым потоком и звеньями цепи, приводя к увеличению производительности печи.

Согласно заявляемому изобретению выполнение цепи для цепной завесы вращающейся обжиговой печи из двух видов звеньев с чередованием через звено, отличие которых состоит в том, что направление продольной оси цепи у одного вида звеньев совпадает с наибольшим диаметром овалообразной фигуры, а у другого вида звеньев совпадает с наименьшим диаметром овалообразной фигуры, позволяет снизить сопротивление цепи газовому потоку, повысить интенсивность процесса передачи тепла от газового потока к материалу, повысить производительность вращающейся обжиговой печи.

Конструктивное решение звеньев заявляемой цепи позволяет развитым боковым поверхностям каждого звена цепи в процессе работы цепной завесы в печи располагаться вдоль газового потока, не снижая его скорости. Конструктивное решение заявляемой цепи улучшает условия обтекания цепей в цепной завесе газовым потоком в сравнении с прототипом, где удельное количество тепла, отнесенное к единице поверхности цепей цепной завесы (коэффициент теплообмена), снижается, так как каждое второе звено цепи прототипа повышает местное сопротивление движению газового потока.

Удельное количество тепла, переданное от газов к материалу в цепной зоне (qц в ккал/кг клинкера), определяется (Ю.И.Дешко, М.Б.Креймер, Т.А.Огаркова. Наладка и теплотехнические испытания вращающихся печей на цементных заводах. Издание (второе, переработанное и дополненное. - М.: Стройиздат, 1966 г., стр.40):

где αц - коэффициент теплообмена в ккал/м2·ч·°С; Fц - суммарная поверхность теплоотдачи в м2; Δtц - среднелогарифмическая разница температур материала и газов в цепной зоне в °С; G - производительность печи в кг/ч.

Коэффициент теплообмена из формулы (3) зависит от относительного времени пребывания цепей в газах и материале и коэффициентов теплоотдачи от газового потока к цепям и от цепей к материалу.

Величина коэффициента теплоотдачи является мерой интенсивности процесса передачи тепла.

В связи с тем, что коэффициент теплоотдачи от газового потока к цепям меньше, чем от цепей к материалу, то для интенсификации теплообмена в печи следует увеличивать первый из них.

Значение коэффициента теплоотдачи конвекцией зависит от физических свойств и режимов течения греющего потока, обтекающего тепловоспринимающую поверхность. Этот параметр обычно находят экспериментальным путем для конкретных условий теплообмена и полученные зависимости выражают в критериальной форме.

На основании уравнений подобия можно определить значения числа Нуссельта и, следовательно, соответствующие значения коэффициента теплоотдачи.

При конвективном теплообмене уравнение подобия в общем случае имеет следующий вид:

где Nu - критерий Нуссельта, который представляет собой безразмерный коэффициент теплоотдачи; Re - критерий Рейнольдса, характеризующий режим движения газов; Gr - критерий Грасгофа, характеризующий подъемную силу, возникшую вследствие разности плотности газов; Pr - критерий Прандтля, определяющий физические свойства газов.

При расчете цепных завес для определения критерия Нуссельта применяют следующие виды уравнения подобия:

(Д.Я.Мазуров. Теплотехническое оборудование заводов вяжущих материалов: Учебник для техникумов. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1982., стр.160)

(Ю.И.Дешко, М.Б.Креймер, Т.А.Огаркова. Наладка и теплотехнические испытания вращающихся печей на цементных заводах. Издание второе, переработанное и дополненное, - М.: Стройиздат, 1966 г., стр.40-41)

Критерий Нуссельта определяется:

где α - коэффициент теплоотдачи в ккал/м2·ч·°С; dэкв - эквивалентный диаметр цепи в м, который можно рассматривать как диаметр условного цилиндра; λг -коэффициент теплопроводности газов в ккал/м·ч·°С.

Из формулы (7) коэффициент теплоотдачи а определяется:

Из формул (4), (5), (6) и (8) следует, что коэффициент конвективной теплоотдачи движущегося газового потока является функцией критерия Рейнольдса, который характеризует режим течения потока.

Критерий Рейнольдса определяется:

где wг - скорость газов при обтекании цепей в м/сек; νг - кинематическая вязкость газов в м2/сек.

Из формулы (9) следует, что интенсивность передачи тепла будет определяться относительной скоростью газового потока. Таким образом, интенсифицировать процесс передачи тепла во вращающейся печи можно путем увеличения относительной скорости газового потока, что приведет к увеличению производительности вращающейся обжиговой печи.

Согласно заявляемому изобретению выполнение наименьшего диаметра овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, равным диаметру условного круга с площадью, равной не менее 40% площади поперечного сечения звена, позволяет увеличить запас прочности цепи и повысить теплонакопительные свойства звеньев цепи.

Наименьший диаметр овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, не может определяться диаметром условного круга с площадью, равной площади поперечного сечения звена, так как профиль поперечного сечения, согласно заявляемому изобретению, должен иметь отклонение от круглости - овальность. Следовательно, условный круг должен иметь площадь всегда меньшую, чем площадь поперечного сечения звена.

В процессе эксплуатации рабочие поверхности цепи испытывают постоянное или циклическое воздействие агрессивной среды при одновременном внешнем механическом нагружении, что приводит к разрушению поверхности металла с постоянным изменением размеров формы звеньев цепи. Таким образом, одновременно с коррозионным воздействием среды поверхности звеньев цепи подвергаются локальным механическим нагружениям, возникающим при трении и других видах взаимодействия сопрягаемых поверхностей, износу твердыми абразивными частицами и т.п. Все это приводит к преждевременному выходу цепи из строя вследствие интенсивного развития процессов коррозии и изнашивания рабочих поверхностей.

Отношение предельного напряжения к максимальному рабочему напряжению называют коэффициентом запаса прочности. Для надежной работы цепи нельзя допустить, чтобы рабочие (расчетные) напряжения в процессе эксплуатации стали близки к предельным, т.е. нужно обеспечить запас прочности. От того, как быстро цепь потеряет запас прочности, зависит срок ее эксплуатации.

Площадь поперечного сечения каждого звена заявляемой цепи не должна быть больше или меньше площади круглого поперечного сечения звеньев уже известной и наиболее распространенной цепи. Увеличение площади сечения повышает массу цепи, а уменьшение площади сечения снижает прочность цепи. Увеличение массы цепи негативно сказывается как на стоимости самой цепи, так и на работе цепной завесы и всей вращающейся обжиговой печи, приводя к повышению запыленности газового потока, к разрушению гранул материала, к увеличению веса вращающейся части печи, увеличению нагрузки на ролики, бандажи и шестерни редукторов. Поэтому оптимальная площадь поперечного сечения каждого звена заявляемой цепи должна быть эквивалентной площади круглого сечения тела звена известной цепи. Опыт эксплуатации известных цепей со звеньями круглого сечения показывает, что цепи с площадью поперечного сечения тела звена менее 40% от площади начального сечения стремительно изнашиваются, теряя прочность. При этом изменяется отношение поверхности к объему (массе), что приводит к потере энергонакопительных свойств цепи. В связи с этим в заявляемом изобретении предусмотрена защита критической площади сечения тела каждого звена цепи в виде прироста площади вокруг него и отдалением от него границ сечения, повышая, таким образом, запас прочности цепи и срок эксплуатации цепи.

При эксплуатации цепи важен такой параметр, как отношение поверхности звена цепи к его массе. Он характеризует теплонакопительные свойства цепи. Количество аккумулируемой (затем отданной материалу) теплоты звеньями цепи зависит от их массы, так как между массой тела и количеством теплоты, необходимым для его нагревания, существует прямая пропорциональная зависимость. Согласно заявляемому изобретению сосредоточение массы в центре тела звена цепи позволяет аккумулировать большее количество тепла в звеньях на протяжении всей работы цепи. В процессе износа заявляемой цепи отношение поверхности звена цепи к его массе будет изменяться медленно вследствие сосредоточения основной массы в центральной части сечения тела каждого звена цепи, удаленной от границ сечения.

Согласно заявляемому изобретению выполнение внешней части контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выпуклой кривой линией, а внутренней части контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта звеньев, выпуклой дугой окружности с радиусом, равным радиусу криволинейной части внутреннего кольца сопрягаемого с ним звена цепи, позволяет повысить запас прочности, увеличив период допустимого износа звеньев цепи и уменьшив износ в месте контакта звеньев цепи.

На износ цепи одновременно влияет множество различных факторов, приводящих к преждевременному выходу цепи из строя вследствие интенсивного развития процессов коррозии и изнашивания рабочих поверхностей, бороться с которыми весьма сложно. Поэтому одним из направлений для повышения работоспособности цепей для цепных завес вращающейся печи, эксплуатирующихся в условиях коррозии и абразивного изнашивания, является рациональное конструирование звена цепи такой формы и размеров, которые обеспечивали бы возникновение на рабочих поверхностях минимальных по величине механических воздействий в процессе эксплуатации и продлевали бы период допустимого износа.

Коррозионно-механическое изнашивание происходит в результате механических воздействий, сопровождающихся химическим взаимодействием металла со средой (высокотемпературное окисление металла газами).

Согласно заявленному изобретению применение выгнутых поверхностей у звеньев позволяет снизить износ цепи, так как при неравномерной коррозии оценивается максимальное ее проникновение, и увеличить срок эксплуатации цепи до предельного износа в результате механического и коррозионно-механического изнашиваний, т.е. повысить период допустимого износа. Чем больше кривизна выпуклой поверхности звена цепи, тем выше период допустимого износа цепи.

Контур поперечного сечения звеньев цепи в виде выпуклой кривой линии позволяет еще более развить поверхность звена цепи и интенсифицировать теплообмен, так как длина дуги окружности всегда больше длины стягивающей ее хорды.

Условия сопряжения, характер контакта внутренних торцевых поверхностей звеньев цепи также оказывают влияние на скорость изнашивания. Поэтому, согласно заявляемому изобретению, внутренняя часть контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта звеньев, выполнена выпуклой дугой окружности с радиусом, равным радиусу криволинейной части внутреннего кольца сопрягаемого с ним звена цепи, что позволяет увеличить контактную поверхность между звеньями цепи и вследствие уменьшения нагрузки на внутреннюю поверхность звена снизить ее износ.

Согласно заявляемому изобретению выполнение внешней части контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, ломаной линией, а внутренней части контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта звеньев, выпуклой дугой окружности с радиусом, равным радиусу криволинейной части внутреннего кольца сопрягаемого с ним звена цепи, позволяет повысить самоочистку звеньев при отсутствии у звеньев цепи вогнутых поверхностей и уменьшить износ звеньев цепи в месте их контакта.

Согласно заявляемому изобретению наличие в контуре поперечного сечения каждого звена цепи переломов или перегибов, образующихся отрезками ломаной линии, позволяет налипающей на цепь пленке шлама легче отделяться от поверхности звеньев, поскольку в рельефе пленки, повторяющем рельеф звеньев, возникают разнонаправленные усилия ее разлома и отделения от звеньев, что способствует быстрой самоочистке цепей перед зоной декарбонизации и сохранению гранулометрического состава материала, поступившего из цепной зоны, и не повышает запыленности газового потока. Для того чтобы ребра в местах перелома или перегиба контура поперечного сечения каждого звена цепи быстро не истирались и не обгорали при эксплуатации в горячей зоне, в заявленной цепи они могут быть сглажены скруглением.

Сущность заявленного изобретения поясняется чертежами:

На фиг.1 - показан общий вид цепи с овальными и круглыми звеньями;

На фиг.2 - показаны разрезы двухзвенных отрезков цепи со звеньями круглой формы и с внешней частью контура поперечного сечения каждого звена в виде выпуклой кривой линии, сначала вдоль одного вида звена, затем вдоль другого вида звена;

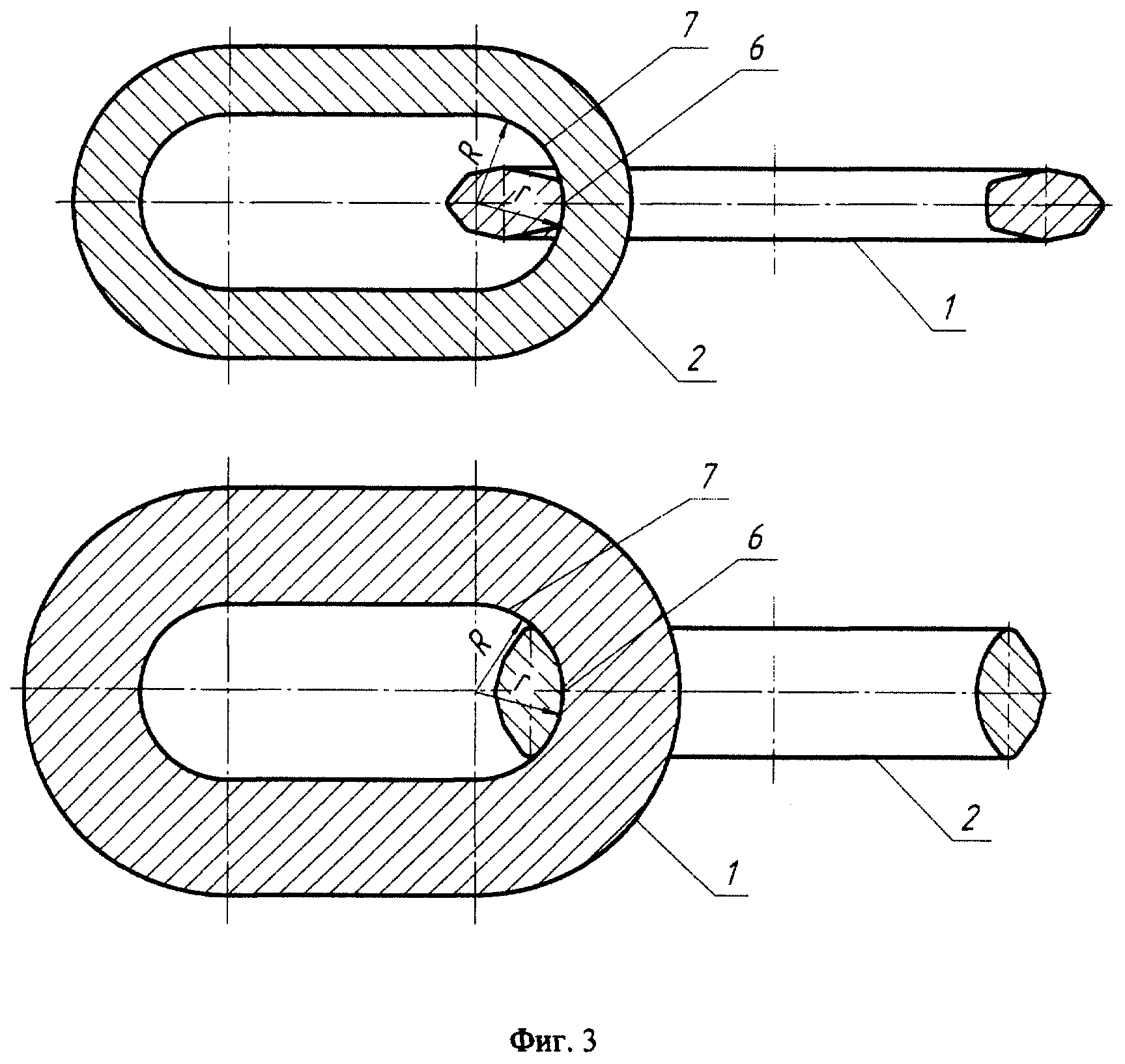

На фиг.3 - показаны разрезы двухзвенных отрезков цепи со звеньями овальной формы и с внешней частью контура поперечного сечения каждого звена в виде ломаной линии, сначала вдоль одного вида звена, затем вдоль другого вида звена;

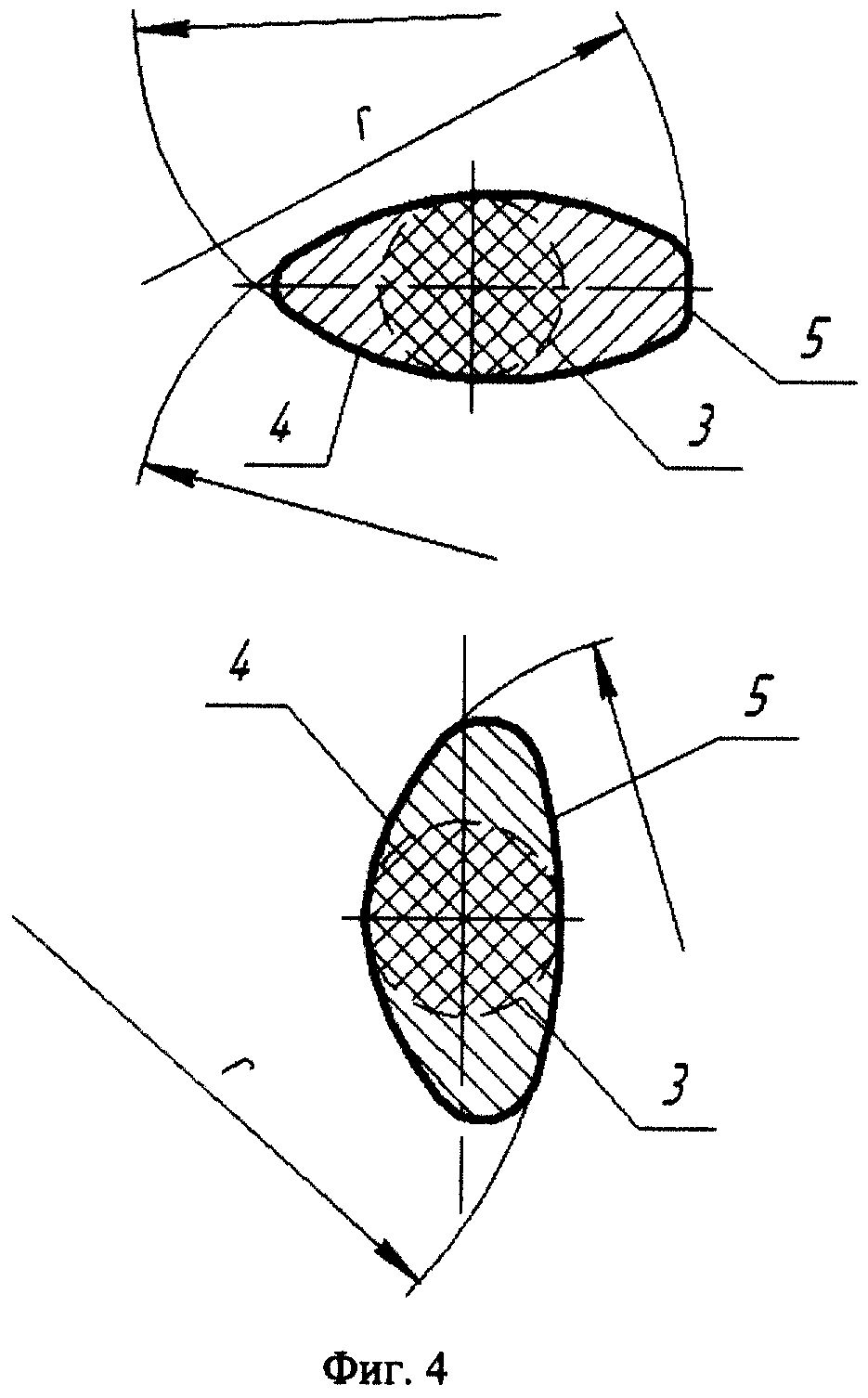

На фиг.4 - показаны поперечные сечения звеньев двух видов одной цепи с внешней частью контура поперечного сечения в виде выпуклой кривой линии:

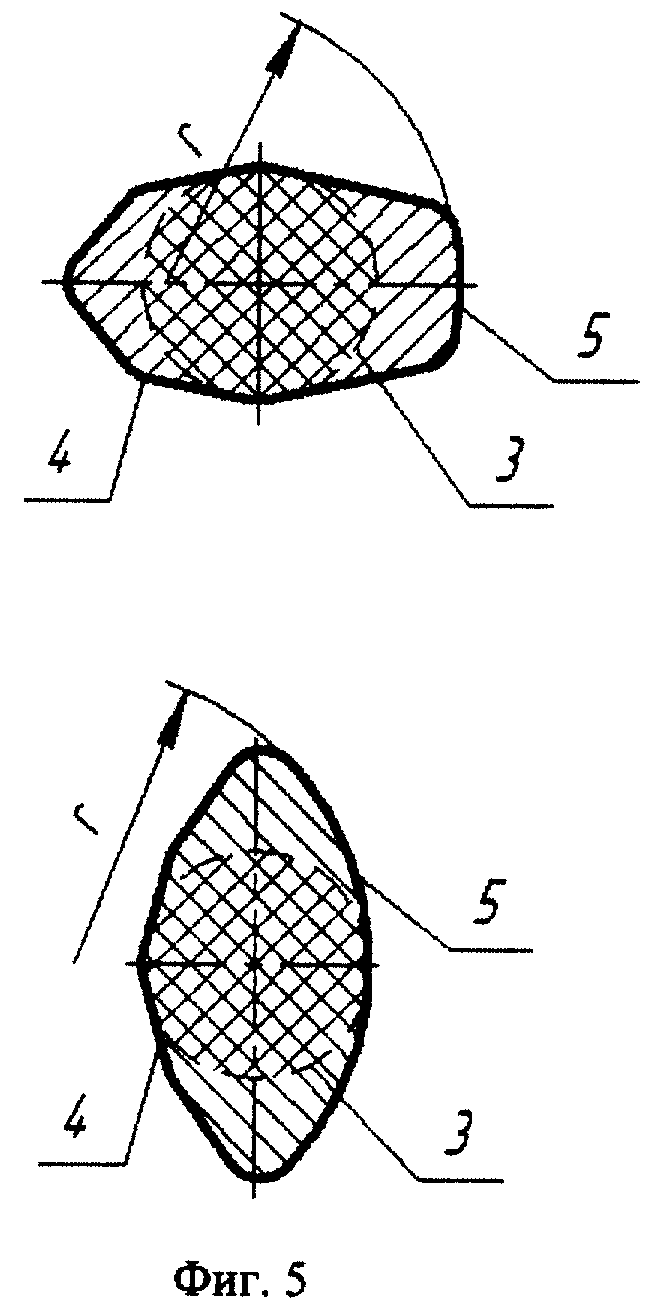

На фиг.5 - показаны поперечные сечения звеньев двух видов одной цепи с внешней частью контура поперечного сечения в виде ломаной линии.

Цепь разнозвенная для цепной завесы вращающейся печи состоит из соединенных между собой звеньев любой геометрической формы, например овала или круга.

Поперечное сечение каждого звена цепи имеет профиль, который представляет собой овалообразную фигуру с взаимно перпендикулярным направлением наибольшего и наименьшего диаметров.

Цепь выполнена из двух видов звеньев с чередованием через звено, отличие которых состоит в том, что продольная ось цепи у одного вида звеньев 1 совпадает с наибольшем диаметром овалообразной фигуры, а у другого вида звеньев 2 совпадает с наименьшим диаметром овалообразной фигуры.

Наименьший диаметр овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выполнен равным диаметру условного круга 3 с площадью, равной не менее 40% площади поперечного сечения звена.

Внешняя часть 4 контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выполнена выпуклой кривой линией, а внутренняя часть 5 контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта 6 звеньев, выполнена выпуклой дугой окружности с радиусом r, равным радиусу R криволинейной части внутреннего кольца 7 сопрягаемого с ним звена цепи.

Внешняя часть 4 контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, выполнена ломаной линией, а внутренняя часть 5 контура овалообразной фигуры, представляющей собой профиль поперечного сечения каждого звена цепи, в месте контакта 6 звеньев, выполнена выпуклой дугой окружности с радиусом r, равным радиусу R криволинейной части внутреннего кольца 7 сопрягаемого с ним звена цепи.

Цепь для цепной завесы вращающейся печи используется следующим образом. Цепи используются в качестве внутреннего теплообменного устройства. Во время вращения печи часть цепей находится в потоке газов, а остальная часть погружена в материал. В начале цепной зоны шлам налипает на цепи, находящиеся в газовом потоке. Цепи в этой части зоны увеличивают поверхность соприкосновения шлама с горячими газами, и в результате улучшается теплообмен. Когда шлам подсыхает, он теряет пластичность и уже не налипает на цепи. С этого момента тепло материалу передается цепями по регенеративному принципу: цепи нагреваются в газовом потоке и при погружении в материал передают ему тепло. Наряду с этим материал воспринимает тепло от газов и футеровки.

Оптимальная конструкция цепей должна обеспечивать эффективную теплопередачу, быть устойчивой к действию высокой температуры, иметь высокий запас прочности, сохранять гранулометрический состав материала и не повышать запыленности газового потока.

Реферат

Изобретение относится к области теплообменных устройств, в частности к цепным завесам для вращающихся печей промышленности строительных материалов. Цепь состоит из соединенных между собой звеньев, тело каждого из которых имеет поперечное сечение с профилем, представляющим собой овалообразную фигуру. Наибольший и наименьший диаметры овалообразной фигуры находятся во взаимно перпендикулярных направлениях. Цепь выполнена из двух видов звеньев с чередованием через звено. Продольная ось цепи у одного вида звеньев совпадает с наибольшим диаметром овалообразной фигуры, а у другого вида звеньев совпадает с наименьшим диаметром овалообразной фигуры. В результате обеспечивается увеличение тепловой проводимости каждого звена цепи, снижение сопротивления цепи газовому потоку, повышение интенсивности процесса передачи тепла от газового потока к материалу, повышение производительности вращающейся обжиговой печи, снижение износа цепи, повышение запаса прочности цепи и срока ее эксплуатации. 3 з.п. ф-лы, 5 ил.

Комментарии