Устройство газификации биомассы - RU2766422C2

Код документа: RU2766422C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству газификации биомассы, в частности к устройству газификации биомассы, содержащему реактор пиролиза биомассы для пиролиза биомассы или, предпочтительно, биомассы, имеющей относительно высокое содержание зольных веществ, и реактор риформинга пиролизованного газа для смешивания пиролизованного газа, производимого в реакторе пиролиза биомассы с кислородом или воздухом и паром, и частичного сжигания и риформинга смешанного газа.

Уровень техники

После Великого восточно-японского землетрясения 11 марта 2011 года, вновь возник интерес к установкам по производству возобновляемой энергии и управляемой энергии, при этом основное внимание было уделено установкам возобновляемой энергии, использующим фотогальваническое производство электроэнергии, ветрогенерацию, геотермальную электрогенерацию, гидроэлектрическую электрогенерацию, генерацию энергии на приливных электростанциях и выработку электроэнергии с использованием биомассы. В последнее время особое внимание уделяется производству водорода путем электролиза воды с использованием электроэнергии, полученной из возобновляемой энергии.

Ожидается, что источники возобновляемой энергии на основе фотогальванического производства электроэнергии, ветрогенерации и генерации энергии на приливных электростанциях будут представлять собой временные источники, но не могут являться стабильными источниками энергии из-за нестабильной генерации. Имеется некоторый спрос на малогабаритные установки на основе гидроэлектрической электрогенерации или приливных электростанций, при этом свободные участки для малогабаритных установок могут быть легко организованы, тогда как крупногабаритные установки могут быть построены только в ограниченном количестве мест.

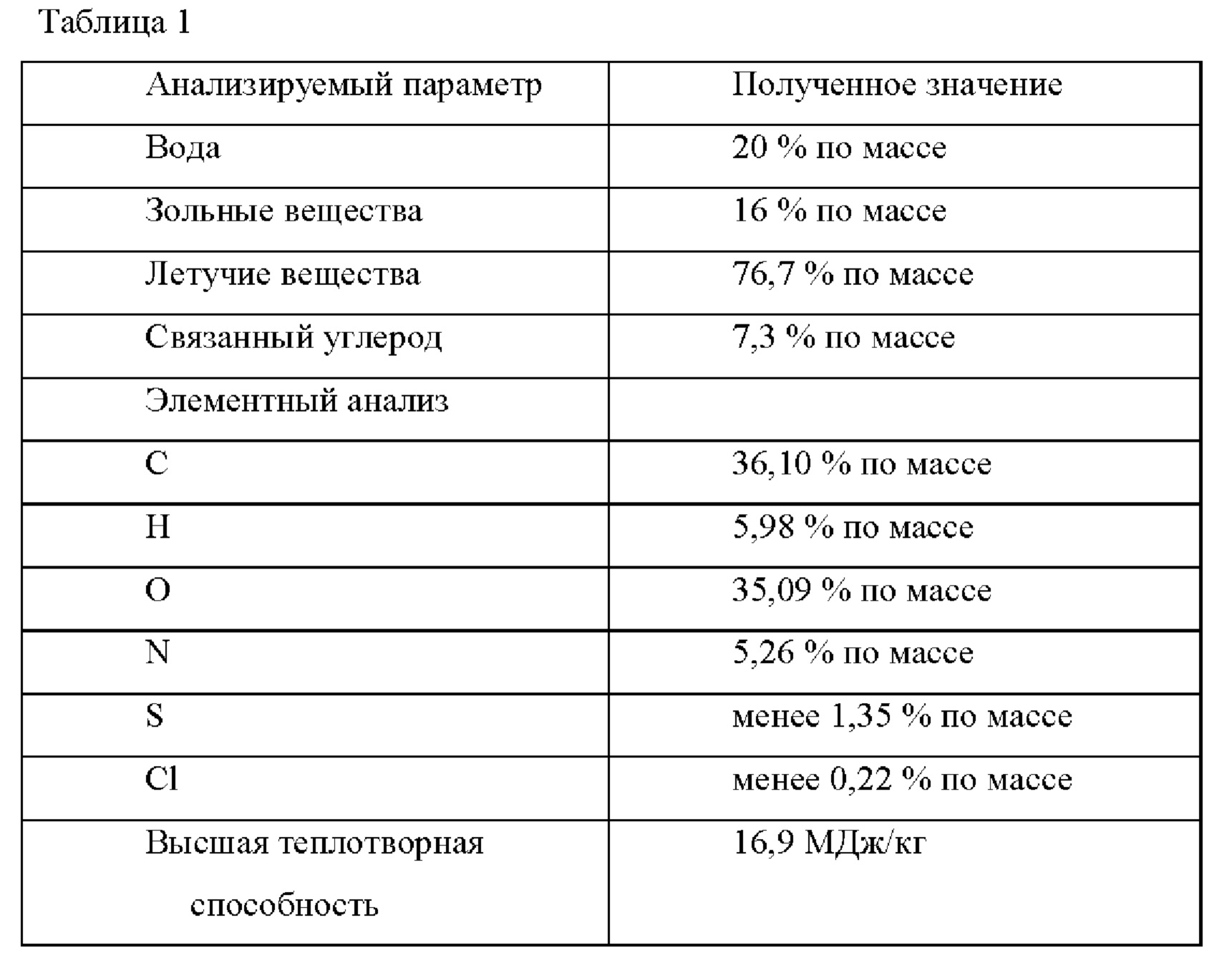

С другой стороны, такие биомассы как древесина, осадки сточных вод и отходы жизнедеятельности домашних животных производятся в Японии постоянно. Прежде всего, поскольку осадки сточных вод и отходы жизнедеятельности домашних животных производятся непрерывно с небольшими сезонными вариациями, их можно считать стабильным исходным материалом биомассы. В частности, в год производится около 2,15 тонн осадков сточных вод (в расчете на сухую массу; количество, произведенное в 2015 г.по данным Министерства земельных ресурсов, инфраструктуры, транспорта и туризма), 75% из которых не используется и должно эффективно использоваться.

Однако, поскольку осадки сточных вод содержат азот, фосфор, калий и другие неорганические вещества, а также почву и подобные материалы, происходящие от дождевой воды, они имеют высокое содержание зольных веществ и их сложно сжигать. Кроме того, поскольку они имею малую теплоту сгорания, эффективность их сжигания является низкой, что является недостатком. Также, из-за наличия азота в ходе их сжигания образуется N2O (оксид азота). Потенциал глобального потепления у N2O в 298 раз выше, чем у СО2 (углекислый газ) (с 2013 г. потенциал глобального потепления N2O изменился с превышения в 310 раз до превышения в 298 раз по отношению к СО2 по данным Министерства охраны окружающей среды), при этом для подавления генерации N2O необходимо осуществлять сжигание при высокой температуре 850°С и выше. С другой стороны фосфор при сгорании превращается в пентаоксид дифосфора, имеющий высокую способность к испарению, а также впитывающее свойство, и, таким образом, приводящий к эффекту забивания в низкотемпературной части трубы. Дополнительно к образованию пентаоксида дифосфора, известно, что калий способствует засорению и коррозии труб. Следовательно, при сжигании осадков сточных вод, сжигание или тепловая обработка должны производиться так, чтобы подавлять образование N2O, пентаоксида дифосфора и калия.

Для устройства газификации биомассы с высоким содержанием зольных веществ, был предложен, например, способ, в соответствии с которым осадки сточных вод, имеющие содержание зольных веществ 20% по массе, высушивались, а затем подвергались пиролизу при температуре от 500 до 800°С в пиролизной печи с псевдоожиженным слоем с воздушным поддувом, а полученный в результате газ сжигался с воздухом при высокой температуре от 1000°С до 1250°С с получением пара для турбогенерации энергии с использованием тепла (Патентный документ 1). Как описано в Патентном документе 1, этот способ позволяет добиться эффективного отделения зольных веществ, содержащихся в осадках сточных вод и в то же время использовать тепло для высушивания осадков сточных вод и производства энергии. Однако, поскольку согласно этому способу в пиролизную печь с псевдоожиженным слоем вдувается воздух, теплота сгорания пиролизованного газа и, таким образом, тепловой к.п.д уменьшается. Следовательно, невозможно получить высокий выход производимой энергии. Кроме того, этим способом производят электрическую энергию и отсутствует возможность производить ценные газы, такие как метан и водород. Помимо этого, так как в способе используется пиролизная печь с псевдоожиженным слоем, образующаяся зола не может быть отделена от текучей среды. Следовательно, благодаря пентаоксиду дифосфора и калию текучая среда становится вязкой, в результате чего текучее состояние становится нестабильным. В результате, возникает необходимость частой замены текучей среды и, как следствие, проблема, связанная с невозможностью непрерывно осуществлять стабильную работу.

Предложен способ, согласно которому биомассу с высоким содержанием зольных веществ в качестве исходного материала пиролизуют при температуре от 450°С до 850°С в циркуляционной пиролизной печи с псевдоожиженным слоем с воздушным поддувом, в котором собирают остаточный продукт пиролиза в виде угля путем циклонной сепарации, тогда как смола, содержащая пиролизованный газ, реформируется при температуре от 1000°С до 1200°С в присутствии кислорода (Патентный документ 2). Этот способ может преобразовывать пиролизованный газ при высокой температуре в кислород так, чтобы получить чистый горючий газ, из которого удалена смола. Однако, согласно этому способу, уголь, отделенный и собранный циклонной сепарацией, возвращается в циркуляционную печь с псевдоожидженным слоем. Таким образом, возникает проблема, состоящая в том, что текучее состояние может стать нестабильным вследствие, например, прилипания, как в Патентном документе 1, пентаоксида дифосфора и калия, имеющихся в золе, к текучей среде. Кроме того, пиролизованный газ, реформированный в кислороде, содержит большое количество моноокиси углерода, так что он имеет малую теплоту сгорания и редко содержит ценные газы, такие как метан и водород, что является недостатком. Также, был предложен способ, в котором для предотвращения вязкости текучей среды пиролиз и сепарацию выполняют вышеописанным способом, затем уголь гранулируют и подают в циркуляционную печь с псевдоожидженным слоем, где уголь спекается при температуре от 900°С до 1000°С, чтобы получить гранулированный спеченный элемент (Патентный документ 3). Преимущество этого способа состоит в том, что прилипание пентаоксида дифосфора и калия к текучей среде может быть предотвращено, при этом, может быть получен побочный продукт в виде гранулированного блока. Однако, в данном способе, пиролизованный газ содержит большое количество моноокиси углерода и, следовательно, имеет низкую теплотворную способность и почти не содержит ценных газов, таких как метан и водород, что является недостатком.

Типичный способ газификации органических материалов, таких как древесная биомасса, предусматривает использование тепловых носителей. Например, известно устройство, имеющее: множество тепловых носителей, например, шариков оксида алюминия (имеющих диаметр 10 мм) для переноса тепла; устройство предварительного нагрева для нагрева теплоносителей; реактор риформинга для парового риформинга пиролизованного газа; реактор пиролиза для пиролиза исходного материала в виде древесной биомассы; сепаратор для сепарации теплоносителей и угля; и воздухонагреватель для сжигания угля и производства потока горячего воздуха, при этом устройство предварительного нагрева, реактор риформинга и реактор пиролиза установлены вертикально в указанном порядке сверху вниз (Патентный документ 5). В этом устройстве теплоносители предварительно нагреваются до высокой температуры в устройстве предварительного нагрева и затем последовательно падают в реактор риформинга; в реакторе риформинга пиролизованный газ, образованный в реакторе пиролиза, вступает в непосредственный контакт с тепловыми носителями и, таким образом, реформируется для уменьшения содержания смол и увеличения содержания в газе водорода; и затем в реакторе пиролиза биомасса вступает в непосредственный контакт с тепловыми носителями и, тем самым, пиролизуется с получением пиролизованного газа. Как описано выше, тепловые носители падают под действием гравитации и реакция продолжается последовательно. Однако, поскольку устройство предварительного нагрева, реактор риформинга и реактор пиролиза расположены вертикально в указанном порядке сверху вниз, общая высота устройства существенно увеличивается, что является недостатком. Например, высота устройства, необходимого для обработки 1 тонны (в расчете на сухую массу) биомассы в виде древесной стружки, достигает 23 м, при этом в устройстве предварительного нагрева используется около 1320 кг тепловых носителей, в реакторе риформинга - около 1320 кг, а в реакторе пиролиза около 1000 кг. Следовательно, устройство становится крупногабаритным.

Для решения вышеописанной проблемы, состоящей в чрезмерном увеличении высоты и размера устройства, было предложено устройство, содержащее реактор пиролиза в зоне пиролиза и реактор риформинга в зоне реакции отдельно в виде основных компонентов, что обеспечивает возможность как конфигурации с последовательным соединением, так и конфигурации с параллельным соединением. Например, известен способ получения высококалорийного газа из органического материала или смеси, содержащей органический материал (Патентный документ 4). Теплоносители циркулируют через зону нагрева при температуре около 1100°С, зону реакции при температуре от 950°С до 1000°С, зону пиролиза при температуре от 550°С до 650°С, зону разделения и снова зону нагрева. Во время циркуляции органический материал или смесь, содержащая органический материал, вступает в контакт с теплоносителями, нагретыми в зоне пиролиза, и разделяется на твердые углеродсодержащие отходы и пиролизованный газ в виде газовой фазы. После прохождения теплоносителей через зону пиролиза, твердые углеродсодержащие отходы отделяются от теплоносителей посредством операции разделения. Пиролизованный газ смешивается с паром, выступающим в качестве реакционной среды, приобретает часть тепла теплоносителей, нагретых в зоне реакции, и таким образом, дополнительно нагревается, с получением высококалорийного газа. Пиролизованный газ смешивается с паром в зоне пиролиза, все твердые углеродсодержащие отходы перемещаются в другое устройство сгорания и сжигаются в этом устройстве сгорания, а горячий отработанный газ из устройства сгорания проходит через теплоносители, аккумулированные в зоне нагревания, так, что большинство физической теплоты передается теплоносителям. В этом способе смесь разделяется на пиролитический кокс и теплоносители сразу после входа в реактор пиролиза, полученный в результате пиролитический кокс сжигается в устройстве сжигания, а физическая теплота, генерируемая в ходе сжигания, используется для нагревания теплоносителей в зоне нагревания. Таким образом, данный способ позволяет получать высококалорийный газ при малых затратах. Преимущество данного способа состоит также в том, что пиролиз выполняют без вдувания внутрь воздуха, что позволяет получить реформированный газ, содержащий большое количество ценного газ, такого как метан или водород. Кроме того, преимущество данного способа заключается в том, что пиролизованный кокс (уголь) эффективно отделяется и используется для последующего повторного использования в качестве источника тепла, позволяя получать высокий тепловой к.п.д. Кроме того, даже при использовании в качестве исходного материала биомассы с высоким содержанием зольных веществ и высоким содержанием азота, такой как осадки сточных вод, этот способ позволяет подавить образование пентаоксида дифосфора, подавляя образования N2O в ходе пиролиза. Тем не менее, в указанном способе пиролизованный газ, полученный в зоне пиролиза, т.е. реакторе пиролиза, вводится из верхней части реактора пиролиза в нижнюю часть зоны реакции, то есть в реактор риформинга пиролизованного газа, через трубу. При таком способе ввода пиролизованного газа в реактор риформинга возникает проблема налипания смолы, сажи и подобных веществ, на внутреннюю стенку трубы, клапаны и т.п.при прохождении через них пиролизованного газа, что неизбежно приводит к засорению. Также, при сжигании пиролизованного кокса (угля) фосфор, калий и другие вещества, сконцентрированные в пиролизованном коксе (угле), рассеиваются в виде оксидов, которые откладываются в устройстве сжигания и в трубе снизу по потоку от устройства сжигания и впитывают влагу, демонстрируя эффект влагопоглощения. Таким образом, есть опасение, что произойдет засорение трубы, повреждение трубы в результате щелочной коррозии и т.п. Следовательно, отсутствует возможность сжигать пиролизованный кокс (уголь), когда в качестве исходного материала используется биомасса с высоким содержанием зольных веществ, что является недостатком. В то же время, уголь, полученный пиролизом биомассы с высоким содержанием зольных веществ, имеет даже большую концентрацию зольных веществ и, таким образом, такой уголь не подходит для сжигания. Следовательно, вышеупомянутый способ сам по себе трудно осуществить, что является недостатком.

Процитированные документы Патентные документы

Патентный документ 1: Опубликованная японская патентная заявка No. 2002-322902, по которой не проведена экспертиза

Патентный документ 2: Опубликованная японская патентная заявка No. 2004-51745, по которой не проведена экспертиза

Патентный документ 3: Опубликованный патент Японии No. 4155507 Патентный документ 4: Опубликованный патент Японии No. 4264525 Патентный документ 5: Опубликованная японская патентная заявка No. 2011-144329, по которой не проведена экспертиза

Раскрытие сущности изобретения

Техническая проблема

Настоящее изобретение направлено на получение устройства газификации биомассы, которое может оптимизировать температуру пиролиза биомассы, предпочтительно биомассы, имеющей высокое содержание зольных веществ, температуру риформинга полученного в результате пиролизованного газа и газовую среду в ходе пиролиза и риформинга так, чтобы: производить реформированный газ, имеющий высокое содержание ценного газа, такого как водород, предотвратить засорение и коррозию трубы, вызванные испарением пентаоксида дифосфора и калия, содержащегося в зольном веществе биомассы, подавить образование N2O и уменьшить количество смолы и сажи.

Решение проблем

Авторы настоящего изобретения провели различные исследования для решения имеющихся в уровне техники проблем и в результате пришли к следующей идее. А именно, при возможности отдельного управления температурами реактора пиролиза биомассы и реактора риформинга пиролизованного газа, температура пиролиза биомассы и температура риформинга пиролизованного газа могут быть соответствующим образом оптимизированы так, что может быть предотвращено возникновение смолы и сажи в ходе пиролиза биомассы, а также испарение пентаоксида дифосфора и калия и образование N2O в реакторе риформинга. Однако, в конструкции устройства, описанной в Патентном документе 4, температурами в реакторе пиролиза биомассы и реакторе риформинга пиролизованного газа могут управлять по отдельности, но в трубе ввода пиролизованного газа для введения пиролизованного газа из реактора пиролиза биомассы в реактор риформинга пиролизованного газа, имеет место налипание смолы, сажи и других подобных веществ на внутреннюю стенку, клапаны и т.п., что в результате приводит к проблемам с засорением трубы ввода пиролизованного газа.

Тогда, авторы настоящего изобретения провели различные исследования относительно того, каким образом должна быть выполнена конструкция устройства газификации для отдельного управления внутренними температурами реактора пиролиза биомассы и реактора риформинга пиролизованного газа для того, чтобы оптимизировать температуру пиролиза биомассы и температуру риформинга пиролизованного газа с тем, чтобы уменьшить образование смолы и сажи, испарение пантаоксида дифосфора и калия, а также образование N2O и избежать налипания смолы и сажи на внутреннюю стенку трубы ввода пиролизованного газа для ввода пиролизованного газа, произведенного в реакторе пиролиза биомассы, в реактор риформинга пиролизованного газа, приводящего к засорению трубы ввода пиролизованного газа.

В результате, авторы настоящего изобретения обнаружили, что проблема налипания смолы, сажи и т.п.на внутреннюю стенку трубы ввода пиролизованного газа и засорения трубы ввода пиролизованного газа может быть решена следующим образом: на стороне реактора пиролиза биомассы, труба ввода пиролизованного газа, вводящая пиролизованный газ из реактора пиролиза биомассы в реактор риформинга пиролизованного газа, установлена на боковой поверхности реактора пиролиза биомассы на уровне ниже верхней поверхности слоя множества предварительно нагретых гранул и/или кусков (теплоносителей), сформированного в реакторе пиролиза биомассы, и, предпочтительно, труба ввода пиролизованного газа размещена горизонтально. Другими словами, авторы настоящего изобретения обнаружили, что если входной порт газа (вход газа) трубы ввода пиролизованного газа размещен в слое теплоносителя для ввода теплоносителей, имеющихся в реакторе пиролиза биомассы, в трубу ввода пиролизованного газа так, чтобы позволить пиролизованному газу проходить через слой теплоносителя, удерживаемого в трубе ввода пиролизованного газа, смола, сажа и т.п.эффективно удаляются и смола эффективно пиролизуется. Кроме того, авторы настоящего изобретения с удивлением обнаружили, что теплоносители, вошедшие в трубу ввода пиролизованного газа, последовательно заменяются, благодаря перемещению теплоносителей сверху вниз в реакторе пиролиза биомассы и, таким образом, смола, сажа и т.п. существенно эффективным образом удаляются, а смола пиролизуется или, предпочтительно, реформируется без осаждения и засорения теплоносителей в трубе ввода пиролизованного газа, вызванного смолой и т.п. Кроме того, авторы настоящего изобретения обнаружили, что если внутренняя нижняя поверхность трубы ввода пиролизованного газа выполнена предпочтительно выступающей вверх, то можно более эффективно предотвратить поток теплоносителей, протекающих через реактор пиролиза биомассы, в другой реактор, т.е. реактор риформинга пиролизованного газа, через трубу ввода пиролизованного газа, и теплоносители в трубе ввода пиролизованного газа эффективно заменяются так, что смола, сажа и т.п. могут быть удалены более эффективно. Более того, авторы настоящего изобретения обнаружили, что если нагревание теплоносителя используется только для пиролиза биомассы в реакторе пиролиза, а теплота образуется за счет частичного окисления пиролизованного газа с использованием кислорода или воздуха совместно с паром так, чтобы реформировать пиролизованный газ в реакторе риформинга пиролизованного газа с использованием пара, внутренней температурой реактора риформинга пиролизованного газа можно управлять отдельно от реактора пиролиза биомассы, а путем подходящего управления подаваемыми количествами пара и кислорода или воздуха, метан, оксид углерода, смола и т.п. в пиролизованном газе могут быть удалены с существенной эффективностью так, что количество смолы в произведенном газе, т.е. реформированном газе, может быть значительно уменьшено, а концентрация водорода может быть значительно увеличена.

Соответственно, настоящим изобретением предложено

(1) Устройство газификации биомассы, содержащее:

реактор пиролиза биомассы, имеющий вход биомассы и вход неокисляющего газа и/или вход пара;

реактор риформинга пиролизованного газа, имеющий вход пара и выход реформированного газа;

трубу ввода пиролизованного газа для ввода пиролизованного газа, произведенного в реакторе пиролиза биомассы, в реактор риформинга пиролизованного газа, причем труба ввода пиролизованного газа расположена между реактором пиролиза биомассы и реактором риформинга пиролизованного газа, в котором

реактор пиролиза биомассы дополнительно содержит порт ввода и порт вывода для множества предварительно нагретых гранул и/или кусков и выполнен с возможностью пиролиза биомассы с использованием тепла множества гранул и/или кусков, и

реактор риформинга пиролизованного газа выполнен с возможностью парового риформинга пиролизованного газа, произведенного в ходе пиролиза биомассы,

при этом устройство газификации биомассы отличается тем, что:

реактор риформинга пиролизованного газа дополнительно содержит вход воздуха или кислорода и осуществляет паровой риформинг с частичным сжиганием пиролизованного газа, произведенного в ходе пиролиза биомассы, с использованием воздуха или кислорода; и

труба ввода пиролизованного газа расположена на боковой поверхности реактора пиролиза биомассы на уровне ниже верхней поверхности слоя множества гранул и/или кусков, сформированного в реакторе пиролиза биомассы.

Предпочтительные варианты осуществления могут включать следующие варианты.

(2) Устройство газификации биомассы согласно аспекту (1), в котором труба ввода пиролизованного газа расположена между реактором пиролиза биомассы и реактором риформинга пиролизованного газа по существу горизонтально по отношению к направлению силы тяжести.

(3) Устройство газификации биомассы согласно аспектам (1) или (2), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа содержит выступающий вверх элемент.

(4) Устройство газификации биомассы согласно аспектам (1) или (2), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа содержит элемент, выступающий вверх с наклоном от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(5) Устройство газификации биомассы согласно аспектам (1) или (2), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от 5 до 45 градусов от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(6) Устройство газификации биомассы согласно аспектам (1) или (2), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от 10 до 30 градусов от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(7) Устройство газификации биомассы согласно аспектам (1) или (2), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от 15 до 25 градусов от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(8) Устройство газификации биомассы согласно любому из аспектов (1) - (7), в котором внутренняя форма поперечного сечения, перпендикулярного продольному направлению трубы ввода пиролизованного газа (направлению потока пиролизованного газа), является по существу многоугольной.

(9) Устройство газификации биомассы согласно любому из аспектов (1) - (7), в котором внутренняя форма поперечного сечения, перпендикулярного продольному направлению трубы ввода пиролизованного газа (направлению потока пиролизованного газа), является по существу прямоугольной.

(10) Устройство газификации биомассы согласно любому из аспектов (1) - (9), в котором имеется от одной до трех труб ввода пиролизованного газа.

(11) Устройство газификации биомассы согласно любому из аспектов (1) - (9), в котором имеются одна или две трубы ввода пиролизованного газа.

(12) Устройство газификации биомассы согласно любому из аспектов (1) - (9), в котором труба ввода пиролизованного газа выполнена с возможностью удерживать внутри себя множество гранул и/или кусков.

(13) Устройство газификации биомассы согласно любому из аспектов (1) - (12), в котором вход пара расположен в по меньшей мере одном положении, выбранном из группы, включающей: реактор пиролиза биомассы и зону вблизи него, реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа.

(14) Устройство газификации биомассы согласно любому из аспектов (1) - (12), в котором вход пара расположен на: реакторе пиролиза биомассы или зоне вблизи него, реакторе риформинга пиролизованного газа или зоне вблизи него, и трубе ввода пиролизованного газа.

(15) Устройство газификации биомассы согласно любому из аспектов (1) (12), в котором от одного до трех входов пара расположены на каждом из следующих устройств: реактор пиролиза биомассы или зона вблизи него, реактор риформинга пиролизованного газа или зона вблизи него, и труба ввода пиролизованного газа.

(16) Устройство газификации биомассы согласно любому из аспектов (1) - (12), в котором один вход пара расположен на каждом из следующих устройств: реактор пиролиза биомассы или зона вблизи него, реактор риформинга пиролизованного газа или зона вблизи него, и труба ввода пиролизованного газа.

(17) Устройство газификации биомассы согласно любому из аспектов (1) - (16), в котором вход воздуха или кислорода расположен в по меньшей мере одном положении, выбранном из группы, включающей: реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа.

(18) Устройство газификации биомассы согласно любому из аспектов (1) - (16), в котором вход воздуха или кислорода расположен на: реакторе риформинга пиролизованного газа и зоне вблизи него и трубе ввода пиролизованного газа.

(19) Устройство газификации биомассы согласно любому из аспектов (1) - (16), в котором от одного до трех входов воздуха или кислорода расположены на каждом из следующих устройств: реактор риформинга пиролизованного газа или зона вблизи него и труба ввода пиролизованного газа.

(20) Устройство газификации биомассы согласно любому из аспектов (1) - (16), в котором один вход воздуха или кислорода расположен на каждом из следующих устройств: реактор риформинга пиролизованного газа или зона вблизи него и труба ввода пиролизованного газа.

(21) Устройство газификации биомассы согласно любому из аспектов (1) (20), в котором дополнительно предусмотрено устройство предварительного нагрева множества гранул и/или кусков, расположенное над реактором пиролиза биомассы.

(22) Устройство газификации биомассы согласно любому из аспектов (1) - (21), в котором порт ввода множества гранул и/или кусков расположен в верхней части реактора пиролиза биомассы.

(23) Устройство газификации биомассы согласно любому из аспектов (1) - (21), в котором порт ввода множества гранул и/или кусков расположен сверху реактора пиролиза биомассы.

(24) Устройство газификации биомассы согласно любому из аспектов (1) - (23), в котором порт вывода множества гранул и/или кусков расположен в нижней части реактора пиролиза биомассы.

(25) Устройство газификации биомассы согласно любому из аспектов (1) - (23), в котором порт вывода множества гранул и/или кусков расположен в нижней части реактора пиролиза биомассы.

(26) Устройство газификации биомассы согласно любому из аспектов (1) - (25), в котором реактор риформинга пиролизованного газа не содержит нагревательного устройства.

(27) Устройство газификации биомассы согласно любому из аспектов (1) - (26), в котором гранулы и/или куски выбраны из группы, включающей металлические шарики и керамические шарики.

(28) Устройство газификации биомассы согласно аспекту (27), в котором металлические шарики выполнены из нержавеющей стали.

(29) Устройство газификации биомассы согласно аспекту (27), в котором керамические шарики выполнены из материала, выбранного из группы, включающей: оксид алюминия, оксид кремния, карбид кремния, карбид вольфрама, диоксид циркония и нитрид кремния.

(30) Устройство газификации биомассы согласно любому из аспектов (1) - (29), в котором температура газовой фазы в реакторе пиролиза биомассы составляет от 400°С до 700°С.

(31) Устройство газификации биомассы согласно любому из аспектов (1) - (29), в котором температура газовой фазы в реакторе пиролиза биомассы составляет от 500°С до 700°С.

(32) Устройство газификации биомассы согласно любому из аспектов (1) - (29), в котором температура газовой фазы в реакторе пиролиза биомассы составляет от 550°С до 650°С.

(33) Устройство газификации биомассы согласно любому из аспектов (1) - (32), в котором температура газовой фазы в реакторе риформинга пиролизованного газа составляет от 700°С до 1000°С.

(34) Устройство газификации биомассы согласно любому из аспектов (1) (32), в котором температура газовой фазы в реакторе риформинга пиролизованного газа составляет от 850°С до 950°С.

(35) Устройство газификации биомассы согласно любому из аспектов (1) (32), в котором температура газовой фазы в реакторе риформинга пиролизованного газа составляет от 880°С до 930°С.

(36) Устройство газификации биомассы согласно любому из аспектов (1) (35), в котором биомасса представляет собой биомассу с высоким содержанием зольных веществ, содержащую зольные вещества в количестве 5% или более по массе в расчете на сухую массу.

(37) Устройство газификации биомассы согласно любому из аспектов (1) - (35), в котором биомасса представляет собой биомассу с высоким содержанием зольных веществ от 10% по массе до 30% по массе в расчете на сухую массу.

(38) Устройство газификации биомассы согласно любому из аспектов (1) (35), в котором биомасса представляет собой биомассу с высоким содержанием зольных веществ от 15% по массе до 20% по массе в расчете на сухую массу.

(39) Устройство газификации биомассы согласно любому из аспектов (1) (38), в котором биомасса выбрана из группы, включающей: растительную биомассу, биологическую биомассу, домашние отходы, пищевые отходы.

(40) Устройство газификации биомассы согласно любому из аспектов (1) (38), в котором биомасса выбрана из группы, включающей: осадки сточных вод, отходы жизнедеятельности животных.

Кроме того, настоящим изобретением предложен способ газификации биомассы с использованием устройства газификации биомассы согласно вышеописанному аспекту (1). То есть, настоящим изобретением предложено следующий способ.

(41) Способ газификации биомассы, в котором: устройство газификации биомассы содержит:

реактор пиролиза биомассы для нагревания биомассы в неокисляющей газовой среде или смешанной газовой среде из неокисляющего газа и пара, и

реактор риформинга пиролизованного газа для осуществления риформинга газа, произведенного в реакторе пиролиза биомассы в присутствии пара,

причем способ включает этапы, на которых:

помещают в реактор пиролиза биомассы множество предварительно нагретых гранул и/или кусков так, чтобы выполнить пиролиз биомассы с использованием тепла множества гранул и/или кусков, и

затем вводят пиролизованный газ, произведенный в ходе пиролиза биомассы, в реактор риформинга пиролизованного газа так, чтобы выполнить паровой риформинг пиролизованного газа, при этом

пиролизованный газ, произведенный в ходе пиролиза биомассы, вводят в реактор риформинга пиролизованного газа через трубу ввода пиролизованного газа, размещенную на боковой поверхности на уровне ниже верхней поверхности слоя множества гранул и/или кусков, сформированного в реакторе пиролиза биомассы, и

затем частично окисляют введенный пиролизованный газ воздухом или кислородом, который отдельно вводят в реактор риформинга пиролизованного газа, и в то же время производят риформинг паром, вводимым одновременно с воздухом или кислородом.

Предпочтительные варианты осуществления изобретения могут включать следующие варианты.

(42) Способ газификации биомассы согласно аспекту (41), в котором труба ввода пиролизованного газа расположена между реактором пиролиза биомассы и реактором риформинга пиролизованного газа так, что она по существу горизонтальна по отношению к направлению силы тяжести.

(43) Способ газификации биомассы согласно аспектам (41) или (42), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа содержит выступающий вверх элемент.

(44) Способ газификации биомассы согласно аспектам (41) или (42), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа содержит элемент, выступающий вверх с наклоном от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(45) Способ газификации биомассы согласно аспектам (41) или (42), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от 5 до 45 градусов от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(46) Способ газификации биомассы согласно аспектам (41) или (42), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от 10 до 30 градусов от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(47) Способ газификации биомассы согласно аспектам (41) или (42), в котором внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от 15 до 25 градусов от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа.

(48) Способ газификации биомассы согласно любому из аспектов (41) (47), в котором внутренняя форма поперечного сечения, перпендикулярного продольному направлению трубы ввода пиролизованного газа (направлению потока пиролизованного газа), является по существу многоугольной.

(49) Способ газификации биомассы соглансо любому из аспектов (41) - (47), в котором внутренняя форма поперечного сечения, перпендикулярного продольному направлению трубы ввода пиролизованного газа (направлению потока пиролизованного газа), является по существу прямоугольной.

(50) Способ газификации биомассы согласно любому из аспектов (41) - (49), в котором имеется от одной до трех труб ввода пиролизованного газа.

(51) Способ газификации биомассы согласно любому из аспектов (41) - (49), в котором имеется одна или две трубы ввода пиролизованного газа.

(52) Способ газификации биомассы согласно любому из аспектов (41) - (51), в котором труба ввода пиролизованного газа выполнена с возможностью удерживать внутри себя множество гранул и/или кусков.

(53) Способ газификации биомассы согласно любому из аспектов (41) (52), в котором вход пара расположен в по меньшей мере одном положении, выбранном из группы, включающей: реактор пиролиза биомассы и зону вблизи него, реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа.

(54) Способ газификации биомассы согласно любому из аспектов (41) (52), в котором вход пара расположен на: реакторе пиролиза биомассы или зоне вблизи него, реакторе риформинга пиролизованного газа или зоне вблизи него, и трубе ввода пиролизованного газа.

(55) Способ газификации биомассы согласно любому из аспектов (41) - (52), в котором от одного до трех входов пара расположены на каждом из следующих устройств: реактор пиролиза биомассы или зона вблизи него, реактор риформинга пиролизованного газа или зона вблизи него, и труба ввода пиролизованного газа.

(56)Способ газификации биомассы согласно любому из аспектов (41) - (52), в котором один вход пара расположен на каждом из следующих устройств: реактор пиролиза биомассы или зона вблизи него, реактор риформинга пиролизованного газа или зона вблизи него, и труба ввода пиролизованного газа.

(57) Способ газификации биомассы согласно любому из аспектов (41) - (52), в котором вход воздуха или кислорода расположен в по меньшей мере одном положении, выбранном из группы, включающей: реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа.

(58) Способ газификации биомассы согласно любому из аспектов (41) (52), в котором вход воздуха или кислорода расположен на реакторе риформинга пиролизованного газа и зоне вблизи него и трубе ввода пиролизованного газа.

(59) Способ газификации биомассы согласно любому из аспектов (41) (52), в котором от одного до трех входов воздуха или кислорода расположены на каждом из следующих устройств: реактор риформинга пиролизованного газа или зона вблизи него и труба ввода пиролизованного газа.

(60) Способ газификации биомассы согласно любому из аспектов (41) (52), в котором один вход воздуха или кислорода расположен на каждом из следующих устройств: реактор риформинга пиролизованного газа или зона вблизи него и труба ввода пиролизованного газа.

(61) Способ газификации биомассы согласно любому из аспектов (41) (60), в котором дополнительно предусмотрено устройство предварительного нагрева множества гранул и/или кусков, расположенное над реактором пиролиза биомассы.

(62) Способ газификации биомассы согласно любому из аспектов (41) (60), в котором порт ввода множества гранул и/или кусков расположен в верхней части реактора пиролиза биомассы.

(63) Способ газификации биомассы согласно любому из аспектов (41) - (60), в котором порт ввода множества гранул и/или кусков расположен сверху реактора пиролиза биомассы.

(64) Способ газификации биомассы согласно любому из аспектов (41) - (63), в котором порт вывода множества гранул и/или кусков расположен в нижней части реактора пиролиза биомассы.

(65) Способ газификации биомассы согласно любому из аспектов (41) - (63), в котором порт вывод множества гранул и/или кусков расположен в нижней части реактора пиролиза биомассы.

(66) Способ газификации биомассы согласно любому из аспектов (41) - (65), в котором в реакторе риформинга пиролизованного газа, паровой риформинг газа, произведенного в ходе пиролиза биомассы, выполняют только с использованием тепла пиролизованного газа, тепла воздуха или кислорода, вводимого в реактор риформинга пиролизованного газа, и тепла пара, вводимого одновременно с воздухом или кислородом, а также тепла, производимого частичным окислением пиролизованного газа с использованием воздуха или кислорода.

(67) Способ газификации биомассы согласно любому из аспектов (41) - (66), в котором гранулы и/или куски выбраны из группы, включающей металлические шарики и керамические шарики.

(68) Способ газификации биомассы согласно аспекту (67), в котором металлические шарики выполнены из нержавеющей стали.

(69) Способ газификации биомассы согласно аспекту (67), в котором керамические шарики выполнены из материала, выбранного из группы, включающей: оксид алюминия, оксид кремния, карбид кремния, карбид вольфрама, диоксид циркония и нитрид кремния

(70) Способ газификации биомассы согласно любому из аспектов (41) (69), в котором температура газовой фазы в реакторе пиролиза биомассы составляет от 400°С до 700°С.

(71) Способ газификации биомассы согласно любому из аспектов (41) (69), в котором температура газовой фазы в реакторе пиролиза биомассы составляет от 500°С до 700°С.

(72) Способ газификации биомассы согласно любому из аспектов (41) (69), в котором температура газовой фазы в реакторе пиролиза биомассы составляет от 550°С до 650°С.

(73) Способ газификации биомассы согласно любому из аспектов (41) - (72), в котором температура газовой фазы в реакторе риформинга пиролизованного газа составляет от 700°С до 1000°С.

(74) Способ газификации биомассы согласно любому из аспектов (41) - (72), в котором температура газовой фазы в реакторе риформинга пиролизованного газа составляет от 850°С до 950°С.

(75) Способ газификации биомассы согласно любому из аспектов (41) - (72), в котором температура газовой фазы в реакторе риформинга пиролизованного газа составляет от 880°С до 930°С.

(76) Способ газификации биомассы согласно любому из аспектов (41) - (75), в котором биомасса представляет собой биомассу с высоким содержанием зольных веществ, содержащую зольные вещества в количестве 5% или более по массе в расчете на сухую массу.

(77) Способ газификации биомассы согласно любому из аспектов (41) - (75), в котором биомасса представляет собой биомассу с высоким содержанием зольных веществ от 10% по массе до 30% по массе в расчете на сухую массу.

(78) Способ газификации биомассы согласно любому из аспектов (41) (75), в котором биомасса представляет собой биомассу с высоким содержанием зольных веществ от 15% по массе до 20% по массе в расчете на сухую массу.

(79) Способ газификации биомассы согласно любому из аспектов (41) - (78), в котором биомасса выбрана из группы, включающей: растительную биомассу, биологическую биомассу, домашние отходы и пищевые отходы.

(80) Способ газификации биомассы с высоким содержанием зольных веществ согласно любому из аспектов (41) - (78), в котором биомасса выбрана из группы, включающей: осадки сточных вод и отходы жизнедеятельности животных.

Результаты, обеспечиваемые изобретением

Поскольку в устройстве согласно настоящему изобретению температурами реактора пиролиза биомассы и реактора риформинга пиролизованного газа можно управлять по отдельности, как температура биомассы, так и температура риформинга полученного в результате пиролизованного газа может быть легко оптимизирована на длительное время. Таким образом, на стороне реактора пиролиза биомассы, может быть предотвращено образование пентаоксида дифосфора и калия, содержащегося в биомассе, в частности в биомассе с высоким содержанием зольных веществ, а на стороне реактора риформинга пиролизованного газа, может быть предотвращена генерация N2O, может быть увеличено полученное количество водород-содержащего газа в виде конечного продукта, и, кроме того может быть максимально уменьшено количество смолы и сажи, производимых в ходе пиролиза биомассы. Кроме того, на стороне реактора риформинга, дополнительно к пару в реактор риформинга могут вдувать воздух или кислород так, чтобы дополнительно усилить разложение и риформинг смолы. В результате, могут быть значительно уменьшены возникающие в устройстве проблемы, вызванные наличием пентаоксида дифосфора и калия, а также смолой и сажей, а скорость газификации образующейся смолы может быть максимально увеличена так, что из биомассы, в частности биомассы с высоким содержанием зольных веществ, может быть получен высококалорийный газ при высоком тепловом к.п.д. и низкой стоимости. Кроме того, поскольку в устройстве согласно изобретению реактор пиролиза биомассы и реактор риформинга пиролизованного газа могут быть расположены параллельно, высота устройства может быть значительно уменьшена по сравнению с традиционным устройством, в котором устройство предварительного нагрева, реактор риформинга и реактор пиролиза расположены сверху вниз в указанном порядке так, что стоимость производства устройства может быть существенно уменьшена.

Краткое описание чертежей

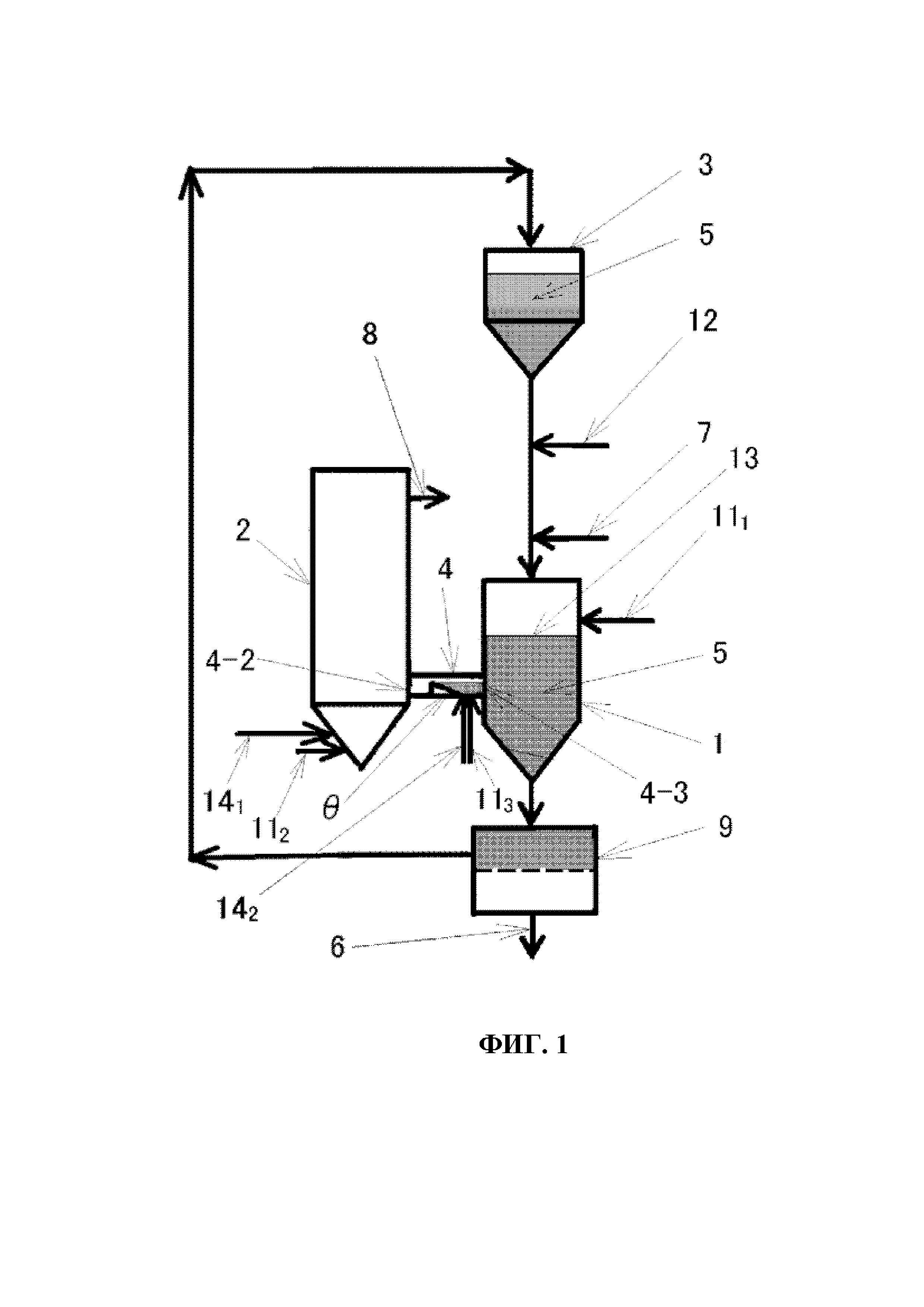

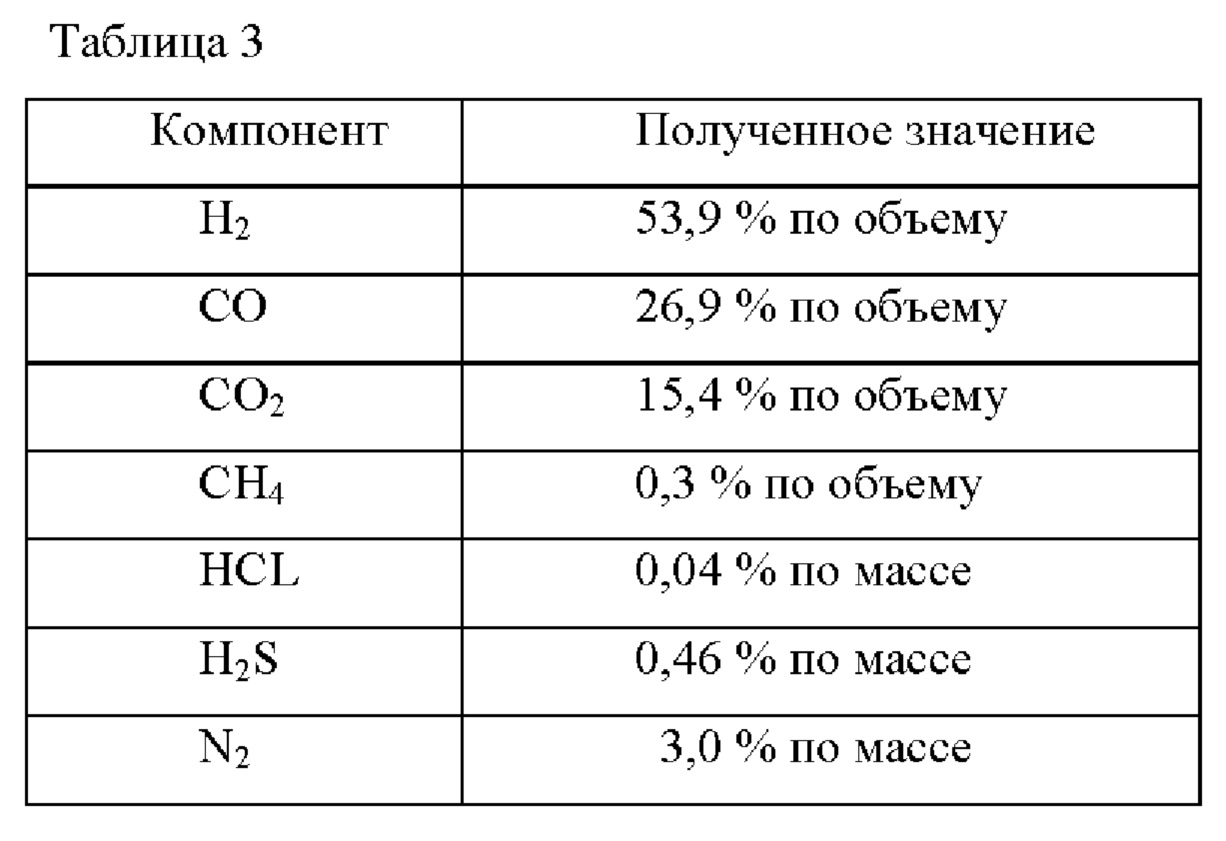

На фиг. 1 показано схематическое изображение варианта осуществления устройства газификации биомассы согласно изобретению.

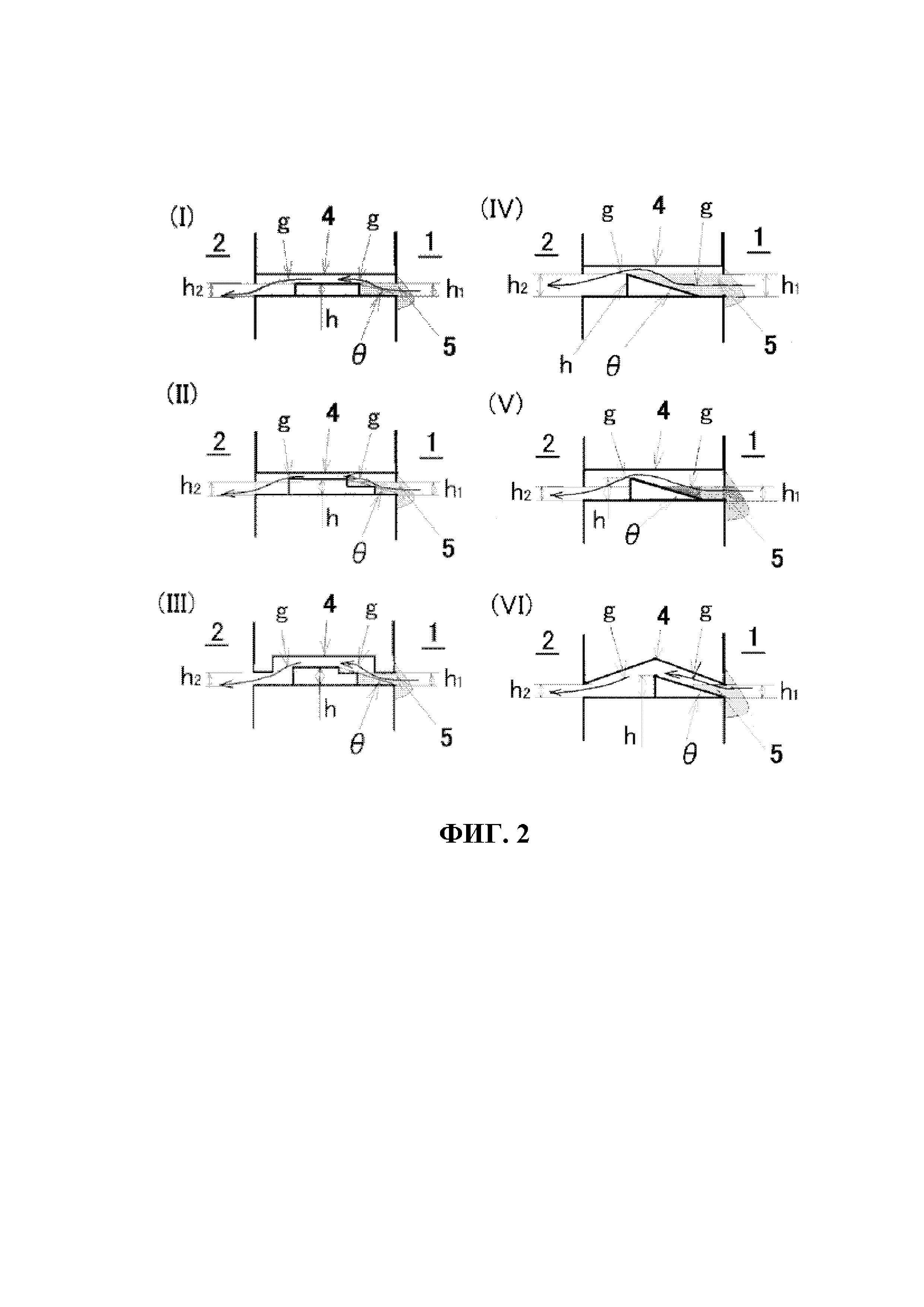

На фиг. 2 показано схематическое изображение, нескольких различных вариантов осуществления трубы ввода пиролизованного газа, имеющейся между реактором пиролиза биомассы и реактором риформинга пиролизованного газа.

На фиг. 3 показано схематическое изображение традиционного устройства газификации биомассы, используемого в Сравнительном примере.

На фиг. 4 показано схематическое изображение другого варианта осуществления трубы ввода пиролизованного газа в устройстве газификации биомассы согласно изобретению.

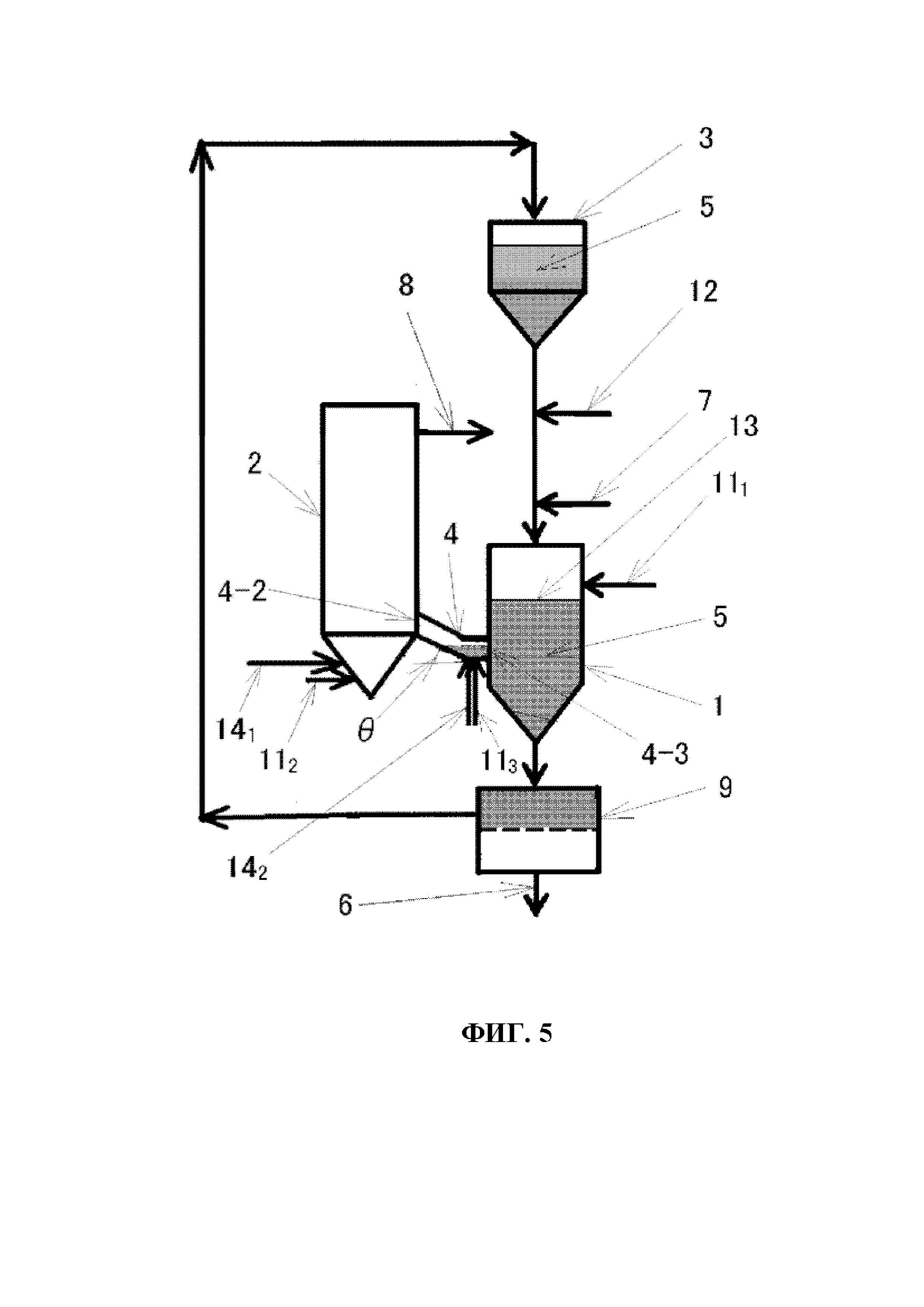

На фиг. 5 показано схематическое изображение другого варианта осуществления трубы ввода пиролизованного газа в устройстве газификации биомассы согласно изобретению.

Осуществление изобретения

Устройство газификации согласно изобретению содержит: реактор пиролиза биомассы, имеющий вход биомассы и вход неокисляющего газа и/или пара; реактор риформинга пиролизованного газа, имеющий вход пара и выход реформированного газа; и трубу ввода пиролизованного газа для ввода пиролизованного газа, образованного в реакторе пиролиза биомассы, в реактор риформинга пиролизованного газа, расположенную между реактором пиролиза биомассы и реактором риформинга пиролизованного газа. Реактор пиролиза биомассы имеет порт ввода и порт вывода для множества предварительно нагретых гранул и/или кусков, то есть теплонесущей среды (теплоносителей), тогда как реактор риформинга пиролизованного газа имеет вход воздуха или кислорода. Дополнительно, множество предварительно нагретых гранул и/или кусков вводят в реактор пиролиза биомассы и осуществляют пиролиз биомассы, используя тепло множества предварительно нагретых гранул и/или кусков. Пиролизованный газ, произведенный в реакторе пиролиза биомассы, передается в реактор риформинга пиролизованного газа по трубе ввода пиролизованного газа и в реакторе риформинга пиролизованного газа введенный пиролизованный газ частично окисляется воздухом или кислородом, который одновременно вводят с паром, при этом пиролизованный газ реформируется введенным паром. В устройстве газификации согласно изобретению множество гранул и/или кусков вводят только в реактор пиролиза биомассы для пиролиза биомассы, а реактор риформинга пиролизованного газа отделен от потока множества гранул и/или кусков так, что нагревание и риформинг пиролизованного газа происходит путем ввода пара и кислорода по отдельности. Предпочтительно, нагревание и риформинг пиролизованного газа осуществляют используя только тепло пиролизованного газа, вводимого в реактор риформинга пиролизованного газа, тепло пара и кислорода или воздуха, вводимых в реактор риформинга пиролизованного газа, и тепло, производимое частичным окислением пиролизованного газа кислородом или воздухом. Таким образом, поскольку реактор пиролиза биомассы и реактор риформинга пиролизованного газа не расположены один над другим последовательно в отношении потока множества предварительно нагретых гранул и/или кусков, подобно традиционному устройству газификации биомассы, а отделены друг от друга, можно отдельно управлять температурой каждого из этих устройств.

В устройстве газификации согласно изобретению, на стороне реактора пиролиза биомассы, труба ввода пиролизованного газа расположена на боковой поверхности реактора пиролиза биомассы на уровне ниже, чем верхняя поверхность слоя множества гранул и/или кусков, т.е. слоя теплоносителя, сформированного в реакторе пиролиза биомассы. То есть, на стороне реактора пиролиза биомассы входной порт газа (вход газа) трубы ввода пиролизованного газа расположен в слое, состоящем из множества гранул и/или кусков, сформированном в реакторе пиролиза биомассы. С другой стороны, на стороне реактора риформинга пиролизованного газа, положение входного порта газа (выхода газа) трубы ввода пиролизованного газа не ограничено конкретным положением до тех пор, пока сохраняется возможность риформинга пиролизованного газа, но предпочтительно, порт ввода газа (выход газа) трубы ввода пиролизованного газа расположен в нижней части или в зоне вблизи нее реактора риформинга пиролизованного газа. Затем, пиролизованный газ, произведенный в реакторе пиролиза биомассы, вводят в реактор риформинга пиролизованного газа через трубу ввода пиролизованного газа. Поскольку входной порт пиролизованного газа трубы ввода пиролизованного газа расположен в слое множества гранул и/или кусков, как упомянуто выше, некоторые из множества гранул и/или кусков, имеющихся в реакторе пиролиза биомассы могут войти внутрь трубы ввода пиролизованного газа и труба ввода пиролизованного газа может удерживать внутри себя множество гранул и/или кусков. Кроме того, поскольку труба ввода пиролизованного газа предпочтительно расположена по существу горизонтально относительно направления действия силы тяжести, множество гранул и/или кусков легко входят внутрь трубы ввода пиролизованного газа и множество гранул и/или кусков, удерживаемые внутри трубы ввода пиролизованого газа, могут непрерывно и постепенно заменяться множеством гранул и/или кусков, движущимися сверху вниз в реакторе пиролиза биомассы под действием силы тяжести. Тем самым множество гранул и/или кусков, удерживаемых внутри трубы ввода пиролизованого газа, могут сохранять новое состояние. Более того, можно избежать смешивания множества гранул и/или кусков, протекающих из реактора пиролиза биомассы в трубу ввода пиролизованного газа, в реакторе риформинга пиролизованного газа. Так как множество гранул и/или кусков удерживаются в трубе ввода пиролизованого газа, как упомянуто выше, смола, сажа и другие подобные вещества, содержащиеся в трубе ввода пиролизованного газа, вводимые в реактор риформинга пиролизованного газа через трубу ввода пиролизованного газа, улавливаются за счет контакта с множеством гранул и/или кусков. Затем, в реакторе, часть или большинство уловленных смол пиролизуется и превращается в газ под действием тепла множества гранул и/или кусков и предпочтительно далее реформируется.

Кроме того, смола, сажа и другие подобные вещества, не превратившиеся в газ, выпускаются из нижней части реактора пиролиза биомассы, прилипая к множеству гранул и/или кусков. Таким образом, из пиролизованного газа могут быть эффективно удалены смола, сажа и другие подобные вещества.

В устройстве газификации согласно изобретению, внутренняя нижняя поверхность трубы ввода пиролизованного газа предпочтительно имеет выступающий вверх элемент.Благодаря вышеупомянутому выступающему вверх элементу внутренней нижней поверхности трубы ввода пиролизованного газа, можно более эффективно решать проблему, состоящую в том, что множество гранул и/или кусков, протекающих из реактора пиролиза биомассы в трубу ввода пиролизованного газа, входят в реактор риформинга пиролизованного газа. Более предпочтительно, внутренняя нижняя поверхность трубы ввода пиролизованного газа имеет элемент, выступающий вверх с наклоном от стороны реактора пиролиза биомассы к стороне реактора риформинга пиролизованного газа. Угол наклона 0 предпочтительно составляет от 5 до 45 градусов, более предпочтительно от 10 до 30 градусов, еще предпочтительнее от 15 до 25 градусов. Также, в виде выступающего элемента, внутренняя нижняя поверхность трубы ввода пиролизованного газа может иметь элемент, выступающий вверх с наклоном как от стороны реактора пиролиза биомассы, так и от стороны реактора риформинга пиролизованного газа к центральному участку. В этом случае углы наклона 0 на стороне реактора пиролиза биомассы и на стороне реактора риформинга пиролизованного газа могут быть одинаковыми или разными. Благодаря такому наклону, предотвращается застаивание в трубе ввода пиролизованного газа множества гранул и/или кусков, входящих от реактора пиролиза биомассы в трубу ввода пиролизованного газа, а также усиливается замещение множества гранул и/или кусков в трубе ввода пиролизованного газа. В отношении трубы ввода пиролизованного газа, внутренняя форма поперечного сечения, перпендикулярного продольному направлению, т.е. поперечного сечения, перпендикулярного направлению потока пиролизованного газа, предпочтительно является по существу круглой или по существу многоугольной, более предпочтительно по существу прямоугольной. Внутренний диаметр трубы ввода пиролизованного газа не ограничен конкретным значением до тех пор, пока этот диаметр позволяет множеству гранул и/или кусков легко втекать в трубу ввода пиролизованного газа и вытекать из нее. Дополнительно, между реактором пиролиза биомассы и реактором риформинга пиролизованного газа расположены предпочтительно от одной до трех, более предпочтительно одна или две трубы ввода пиролизованного газа.

В устройстве газификации согласно изобретению, вход пара предпочтительно расположен в по меньшей мере одном положении, выбранном из группы, включающей: реактор пиролиза биомассы и зону вблизи него, реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа. Более предпочтительно, вход пара расположен на всех устройствах, входящих в группу, включающую: реактор пиролиза биомассы и зону вблизи него, реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа. Таким образом, пиролиз биомассы и риформинг пиролизованного газа могут быть выполнены более предпочтительным образом. При реформировании пиролизованного газа, пар нагнетается из, предпочтительно, входов пара, расположенных на реакторе риформинга пиролизованного газа или в зоне вблизи него и на трубе ввода пиролизованного газа, или, более предпочтительно, вход пара расположен на реакторе риформинга пиролизованного газа или в зоне вблизи него. Количество входов пара не ограничено конкретным значением, но предпочтительно составляет от одного до трех, более предпочтительно один вход расположен на каждом из следующих устройств: реактор пиролиза биомассы или зона вблизи него, реактор риформинга пиролизованного газа или зона вблизи него, и труба ввода пиролизованного газа.

В устройстве газификации согласно изобретению вход воздуха или кислорода расположен, предпочтительно, по меньшей мере в одном положении, выбранном из группы, включающей: реактор риформинга пиролизованного газа и зона вблизи него, и трубу ввода пиролизованного газа. Более предпочтительно, вход воздуха или кислорода расположен на всех устройствах из группы, включающей: реактор риформинга пиролизованного газа и зону вблизи него, и трубу ввода пиролизованного газа. Таким образом, реформирование пиролизованного газа может быть выполнено наиболее предпочтительным образом. Количество входов воздуха или кислорода не ограничено конкретным значением, но предпочтительно составляет от одного до трех, более предпочтительно один вход расположен на каждом устройстве из группы, включающей: реактор риформинга пиролизованного газа или зону вблизи него и трубу ввода пиролизованного газа. Как описано выше, в устройстве газификации согласно изобретению пиролизованный газ частично окисляется путем применения воздуха или кислорода, подаваемого из входа воздуха или кислорода, а паровой риформинг выполняют с применением тепла, производимого частичным окислением. Таким образом, реактор риформинга пиролизованного газа обычно не имеет нагревателя, такого как нагреватель для подачи тепла снаружи и/или изнутри реактора риформинга пиролизованного газа посредством, например, пара, электрического нагревателя или подобного устройства.

В устройстве газификации согласно изобретению предусмотрено устройство предварительного нагрева для предварительного нагрева множества гранул и/или кусков, расположенное над реактором пиролиза биомассы. Таким образом, множество гранул и/или кусков нагреваются до заданной температуры. Предпочтительно, одно устройство предварительного нагрева расположено выше реактора пиролиза биомассы, в котором все гранулы и/или куски нагреваются до заданной температуры и гранулы и/или куски, нагретые до этой температуры, могут быть введены в реактор пиролиза биомассы под действием силы гравитации. Благодаря такой конфигурации может быть уменьшена стоимость устройства и если температурой пиролиза биомассы управляют в зависимости от количества пара, вводимого в реактор пиролиза биомассы, пиролиз может быть выполнен легко и более эффективно посредством введенного пара, при экономии энергии, требуемой для нагревания гранул и/или кусков.

Кроме того, на верхней части, предпочтительно на верхней части реактора пиролиза биомассы, расположен входной порт для множества гранул и/или кусков, а с другой стороны на нижней части, предпочтительно на нижней части реактора пиролиза биомассы, расположен выходной порт для множества гранул и/или кусков. Для входного порта и выходного порта множества гранул и/или кусков применяют, например, двухкаскадную клапанную систему, имеющую по одному клапану сверху и снизу трубы, то есть, в общей сложности два клапана. Следует отметить, что вышеупомянутые системы входа и выхода приведены в качестве одного из примеров и настоящее изобретение указанными системами не ограничено.

Гранулы и/или куски, то есть теплонесущая среда (теплоносители) предпочтительно должны состоять из по меньшей мере одного материала, выбранного из группы, включающей в себя металлы и керамику. Металлы включают железо, нержавеющую сталь, никелевую сталь и титановую сталь, при этом наиболее предпочтительной является нержавеющая сталь. Керамика включает оксид алюминия, оксид кремния, карбид кремния, карбид вольфрама, диоксид циркония и нитрид кремния, при этом наиболее предпочтительным является оксид алюминия. Все гранулы и/или куски предпочтительно имеют сферическую или шарообразную форму, но они не обязательно должны быть сферическими и могут иметь эллиптическое или овальное поперечное сечение. Максимальный диаметр гранул и/или кусков предпочтительно должен составлять от 3 до 25 мм, более предпочтительно - от 8 до 15 мм. Гранулы и/или куски, имеющие диаметр больше указанной верхней границы, имеют сниженную подвижность в реакторе пиролиза биомассы, т.е. они менее свободно падают и, таким образом, могут оставаться в реакторе пиролиза биомассы, закупоривая его. С другой стороны, гранулы и/или куски, имеющие диаметр меньше указанной нижней границы, могут осаждаться на реакторе пиролиза биомассы и реакторе риформинга пиролизованного газа и закупоривать их в результате прилипания к гранулам и/или кускам смолы и сажи. Например, гранулы и/или куски, имеющие диаметр менее 3 мм, могут осаждаться и накапливаться на внутренней стенке реактора пиролиза биомассы в результате налипания на гранулы и/или куски смолы, сажи или других подобных веществ, и в худшем случае, могут закупорить реактор пиролиза биомассы. Если такие гранулы и/или куски, имеющие диаметр менее 3 мм, выпускаются из клапана снизу реактора пиролиза биомассы, легкие гранулы и/или куски с сажей, не могут свободно падать и могут осаждаться внутри клапана, приводя к его засорению.

Биомасса в настоящем изобретении означает так называемые ресурсы биомассы. Примерами ресурсов биомассы являются растительная биомасса, например, древесные отходы, такие как щепки, опилки, обрезанные ветки, пиломатериалы, остающиеся в лесных массивах и неиспользованные деревья; сельскохозяйственные отходы, такие как обрезки (остатки овощей и фруктов), стебли и отруби риса и пшеницы, морские водоросли и древесные отходы от сооружений; биологическая биомасса, например, биологические отходы жизнедеятельности, такие как отходы жизнедеятельности домашних животных и осадки сточных вод; хозяйственно-бытовые отходы, такие как мусор; и пищевые отходы. Устройство согласно изобретению предпочтительно должно подходить для газификации растительной биомассы и биологической биомассы. В частности, устройство согласно изобретению должно подходить для газификации биомассы с высоким содержанием зольных веществ, в частности осадков сточных вод и отходов жизнедеятельности домашних животных, имеющих содержание зольных веществ 5% по массе или более; более предпочтительно от 10% по массе до 30% по массе; еще более предпочтительно от 15% по массе до 20% по массе.

Далее устройство газификации согласно настоящему изобретению будет описано со ссылками на приложенные чертежи. На фиг. 1 показано схематическое изображение варианта осуществления устройства газификации биомассы согласно изобретению. Устройство газификации биомассы содержит: реактор 1 пиролиза биомассы, в котором происходит пиролиз биомассы с использованием тепла множества предварительно нагретых гранул и/или кусков 5, т.е. теплоносителей, и реактор 2 риформинга пиролизованного газа, в котором пиролизованный газ, полученный путем пиролиза биомассы, частично окисляется кислородом или воздухом, которые одновременно, но по отдельности вводятся с паром, а затем происходит паровой риформинг пиролизованного газа с использованием тепла, полученного частичным окислением. Также, предусмотрено устройство 3 предварительного нагрева для предварительного нагрева множества предварительно нагреваемых гранул и/или кусков 5, расположенное над реактором пиролиза биомассы. Кроме того, имеется труба 4 ввода пиролизованного газа, расположенная между реактором 1 пиролиза биомассы и реактором 2 риформинга пиролизованного газа так, чтобы вводить пиролизованный газ, произведенный в реакторе 1 пиролиза биомассы, в реактор 2 риформинга пиролизованного газа. Здесь, на стороне реактора 1 пиролиза биомассы, труба 4 ввода пиролизованного газа расположена на боковой поверхности реактора 1 пиролиза биомассы на уровне ниже верхней поверхности 13 слоя множества предварительно нагретых гранул и/или кусков 5, сформированного в реакторе 1 пиролиза биомассы. То есть, входной порт газа (вход газа) 4-3 трубы 4 вводы пиролизованного газа на стороне реактора 1 пиролиза биомассы расположен в слое множества гранул и/или кусков 5. С другой стороны, на стороне реактора 2 риформинга пиролизованного газа труба 4 ввода пиролизованного газа соединена с нижней частью реактора 2 риформинга пиролизованного газа. Также, труба 4 ввода пиролизованного газа расположена между реактором 1 пиролиза биомассы и реактором 2 риформинга пиролизованного газа так, что она по существу параллельна по отношению к направлению силы тяжести. Здесь, труба 4 ввода пиролизованного газа может быть выполнена таким образом, что на стороне реактора 1 пиролиза биомассы она по существу параллельна относительно направления силы тяжести, а на своей стороне ниже по потоку, т.е. между реактором 1 пиролиза биомассы и реактором риформинга пиролизованного газа, она поднимается по существу вертикально в направлении реактора 2 риформинга пиролизованного газа для соединения с нижней частью реактора 2 риформинга пиролизованного газа (фиг. 4). Альтернативно, труба 4 ввода пиролизованного газа может быть также выполнена так, что между реактором 1 пиролиза биомассы и реактором 2 риформинга пиролизованного газа она поднимается вверх в направлении реактора 2 риформинга пиролизованного газа с углом наклона 9 и соединяется с нижней частью реактора 2 риформинга пиролизованного газа (фиг. 5). Кроме того, внутренняя нижняя поверхность трубы 4 ввода пиролизованного газа предпочтительно имеет элемент, выступающий вверх. Например, со стороны реактора 1 пиролиза биомассы к стороне реактора 2 риформинга пиролизованного газа имеется выступ с углом наклона 9, составляющим около 25 градусов от дна горизонтальной трубы. Следует отметить, что внутренняя нижняя поверхность может иметь плоскую структуру.

Множество гранул и/или кусков 5, то есть теплоносителей, нагревают в устройстве 3 предварительного нагрева до введения в реактор 1 пиролиза биомассы. Теплоносители 5 должны быть предварительно нагреты до температуры от 650°С до 800°С, более предпочтительно от 700°С до 750°С. При температуре ниже указанной нижней границы биомасса, например, биомасса с высоким содержанием зольных веществ, не может быть достаточно пиролизована в реакторе 1 пиролиза биомассы, и, следовательно, полученное количество пиролизованного газа уменьшается. С другой стороны, при температуре выше указанной верхней границы, происходит испарение фосфора и калия, что приводит к засорению и коррозии трубы пентаоксидом дифософора и калием. Кроме того, теплоносители просто производят избыточное тепло и не могут обеспечить эффектов значительного улучшения, в результате чего повышается стоимость и уменьшается тепловой к.п.д. устройства.

Затем теплоносители 5, нагретые в устройстве 3 предварительного нагрева до заданной температуры, вводят в реактор 1 пиролиза биомассы. В реакторе 1 пиролиза биомассы теплоносители 5 вступают в контакт с биомассой, которая подается через вход 7 биомассы в реактор 1 пиролиза биомассы отдельно от теплоносителей 5. Здесь, вход 7 биомассы может быть расположен на самом реакторе 1 пиролиза биомассы или, как показано на фиг. 1, вблизи от реактора 1 пиролиза биомассы, например, на трубе подачи теплоносителей 5 в реактор 1 пиролиза биомассы. В реактор 1 пиролиза биомассы также подают неокисляющий газ, такой как азот и, при необходимости, пар, через вход 12 неокисляющего газа и вход пара 111 соответственно, чтобы получить неокисляющую газовую среду или смешанную газовую среду, состоящую из неокисляющего газа и пара. Происходит термическое разложение биомассы посредством контакта с теплоносителями 5 с получением пиролизованного газа. Реактор 1 пиролиза биомассы в неокисляющей газовой среде может предотвратить горение биомассы и способствовать эффективному пиролизу биомассы. Полученный в результате пиролизованный газ проходит через трубу 4 ввода и вводится в реактор 2 риформинга пиролизованного газа. В это время зола, сажа и другие подобные вещества, содержащиеся в полученном пиролизованном газе, улавливаются теплоносителями 5, удерживаемыми в трубе 4 ввода пиролизованного газа, при этом часть или большинство смолы превращается в газ посредством тепла теплоносителей 5, а оставшаяся смола, сажа и т.п.выводятся из нижней части реактора 1 пиролиза биомассы, прилипнув к теплоносителям 5. Верхняя граница температуры газовой фазы реактора 1 пиролиза биомассы должна составлять предпочтительно 700°С, более предпочтительно - 650°С, а нижняя граница должна предпочтительно составлять 400°С, более предпочтительно - 500°С, еще более предпочтительно - 550°С. При температуре газовой фазы ниже указанной нижней границы пиролиз биомассы происходить не может. При температуре газовой фазы выше указанной верхней границы происходит образование пентаоксида дифосфора и калия, а также густой смолы. Несмотря на то, что большая часть такой густой смолы сгорает при использовании кислорода или воздуха в реакторе риформинга пиролизованного газа и удаляется, оставшаяся часть не может быть эффективно удалена паром и таким образом, может привести к проблемам в устройстве. Здесь, температура газовой фазы реактора 1 пиролиза биомассы означает температуру, полученную в целом от температуры, полученной при смешивании предварительно нагретых теплоносителей 5, исходного материала в виде биомассы, неокисляющего газа и пара, который опционально вдувается в реактор 1 пиролиза биомассы, а также тепла излучения, или подобного ему, слоя теплоносителей 5. Температурой газовой фазы реактора 1 пиролиза биомассы могут подходящим образом управлять в зависимости от расхода подачи и расхода выпуска теплоносителей 5, объема и плотности заполнения реактора 1 пиролиза биомассы теплоносителями, расхода подачи биомассы, расхода подачи неокисляющего газа и/или пара и т.п.Обычно расход подачи и расход выпуска теплоносителей определяют, исходя из расхода подачи биомассы, затем расход подачи неокисляющего газа и/или пара соответствующим образом изменяют, постепенно изменяя объем и плотность слоя теплоносителей 5 в реакторе 1 пиролиза биомассы, и таким образом, можно управлять температурой газовой фазы реактора 1 пиролиза биомассы, получая заданную температуру.

Пиролизованный газ, произведенный путем пиролиза биомассы в реакторе 1 пиролиза биомассы, вводят в реактор 2 риформинга пиролизованного газа через трубу 4 ввода пиролизованного газа. Пиролизованный газ, введенный в реактор 2 риформинга пиролизованного газа, частично окисляется с использованием воздуха или кислорода так, чтобы нагреть внутреннюю часть реактора 2 риформинга пиролизованного газа. Здесь, некоторая часть смолы, сопровождающая пиролизованный газ, частично окисляется с использованием воздуха или кислорода и потребляется как источник тепла, тогда как другая часть реформируется с использованием пара и кислорода. Пар для риформинга газа вводят через входы пара 111, 112, 113, расположенные в по меньшей мере одном положении, выбранном из группы, включающей: реактор 1 пиролиза биомассы и зону вблизи него, реактор 2 риформинга пиролизованного газа и зону вблизи него, и трубу 4 ввода пиролизованного газа, расположенную между реактором 1 пиролиза биомассы и реактором 2 риформинга пиролизованного газа. Предпочтительно, пар для риформинга газа вводят через все входы пара 111, 112, 113, расположенные на реакторе 1 пиролиза биомассы или зоне вблизи него, реакторе 2 риформинга пиролизованного газа или зоне вблизи него и трубе 4 ввода пиролизованного газа. Более предпочтительно, пар вводят через входы пара 112, 113, расположенные на реакторе 2 риформинга пиролизованного газа или в зоне вблизи него и трубе 4 ввода пиролизованного газа, или пар может также быть введен только из входа пара 112, расположенного на реакторе 2 риформинга пиролизованного газа или в зоне вблизи него. Также, кислород или воздух вводят через входы кислорода или воздуха 141, 142, расположенные в по меньшей мере одном положении, выбранном из группы, включающей реактор 2 риформинга пиролизованного газа и зону вблизи него и трубу 4 ввода пиролизованного газа между реактором 1 пиролиза биомассы и реактором 2 риформинга пиролизованного газа. Предпочтительно, кислород или воздух вводят через все входы кислорода или воздуха 141, 142, расположенные на реакторе риформинга пиролизованного газа или в зоне вблизи него, и трубе ввода пиролизованного газа. Верхняя граница температуры газовой фазы реактора 2 риформинга пиролизованного газа должна составлять предпочтительно 1000°С, более предпочтительно - 950°С, еще более предпочтительно - 930°С, а нижняя граница должна предпочтительно составлять 850°С, более предпочтительно 880°С, еще более предпочтительно - 900°С. Температура газовой фазы ниже указанной нижней границы может приводить к подавлению реакции риформинга. Кроме того, это может привести к образованию N2O. Температура газовой фазы выше указанной верхней границы не может обеспечить эффекты значительного улучшения и увеличивает требуемую для нагрева теплотворную способность, что приводит к увеличению стоимости. При температуре газовой фазы в реакторе 2 риформинга пиролизованного газа, равной предпочтительной нижней границе (850°С) или выше, в существенной степени происходит риформинг оксида углерода с паром. При температуре газовой фазы в реакторе 2 риформинга пиролизованного газа, равной более предпочтительной нижней границе (880°С) или выше, в существенной степени происходит риформинг метана с паром. Другими словами, температура газовой фазы в реакторе 2 риформинга пиролизованного газа предпочтительно должна быть равна 880°С или выше для эффективного риформинга оксида углерода и метана. Несмотря не то, что пиролизованный газ может быть в достаточной степени реформирован при температуре газовой фазы в реакторе 2 риформинга пиролизованного газа, равной более предпочтительной верхней границе (950°С) или ниже, для уменьшения расхода топлива температура газовой фазы должна составлять предпочтительно 930°С или ниже. Здесь, температура газовой фазы реактора 2 риформинга пиролизованного газа означает температуру газовой фазы внутри реактора 2 риформинга пиролизованного газа, полученную в целом от температуры, полученной при смешивании пиролизованного газа, пара, и воздуха или кислорода, которые введены в реактор 2 риформинга пиролизованного газа. Температурой газовой фазы в реакторе 2 риформинга пиролизованного газа могут управлять подходящим способом, исходя из количества подаваемого воздуха или кислорода.

Большая часть тепла, требуемого для пиролиза биомассы в реакторе 1 пиролиза биомассы, поступает от гранул и/или кусков 5, т.е. теплонесущей среды (теплоносителей), нагретых до заданной температуры. Ввод теплоносителей 5 в реактор 1 пиролиза биомассы и вывод теплоносителей из реактора 1 пиролиза биомассы выполняют, например, с использованием двухкаскадной клапанной системы (не показана), содержащей два клапана, расположенные в соответствующих верхнем и нижнем положении трубы. Далее кратко пояснен двухкаскадный клапанный механизм. В исходном состоянии верхний и нижний клапаны закрыты. Верхний клапан открывают так, что теплоносители 5 падают в трубу и остаются в пространстве между верхним и нижним клапанами. Затем верхний клапан закрывают, а нижний клапан открывают, так что теплоносители 5, находящиеся между двумя клапанами, входят в реактор 1 пиролиза биомассы или выходят из него. Такое управление клапанами повторяют так, что теплоносители по существу непрерывно вводятся в реактор 1 пиролиза биомассы или выходят из него. Такое введение и выведение может быть выполнено любыми средствами, отличными от описанных в данном примере. Путем управления расходом ввода теплоносителей 5 в реактор 1 пиролиза биомассы и расходом выхода теплоносителей 5 из реактора 1 пиролиза биомассы, в реакторе 1 пиролиза биомассы может быть сформирован слой теплоносителей 5 и его толщиной можно управлять подходящим образом, а температурой реактора 1 пиролиза биомассы можно управлять в пределах заданного диапазона. Таким образом, температурой реактора 1 пиролиза биомассы и реактора 2 риформинга пиролизованного газа можно управлять по отдельности, благодаря конструкции, в которой теплоносители 5 вводят только в реактор 1 пиролиза биомассы и пиролиз биомассы происходит за счет их теплоты, в то время как пар и кислород или воздух вводят в реактор 2 риформинга пиролизованного газа и с их помощью выполняют риформинг. Таким образом, реакция риформинга в реакторе 2 риформинга пиролизованного газа может происходить при подходящей температуре и в то же самое время пиролиз в реакторе 1 пиролиза биомассы может происходить при подходящей температуре. Помимо этого, может быть повышен тепловой к.п.д. Кроме того, теплоносители 5 вводят только в реактор 1 пиролиза биомассы, при этом устройство предварительного нагрева 3 и реактор 1 пиролиза биомассы расположены предпочтительно вертикально, поэтому теплоносители 5 падают естественным образом под действием силы тяжести, что позволяет получить энергосберегающее эффективное устройство газификации в отсутствие необходимости в энергии для перемещения теплоносителей 5.

Существенно высокий расход выпуска теплоносителей 5 из реактора 1 пиролиза биомассы приводит к увеличению температур реактор 1 пиролиза биомассы. С другой стороны, существенно низкий расход выпуска приводит к снижению температур реактора 1 пиролиза биомассы за счет рассеивания тепла от теплоносителей 5. Расходы ввода теплоносителей 5 в реактор 1 пиролиза биомассы и выпуска теплоносителей 5 из реактора

1 пиролиза биомассы варьируются в зависимости от подаваемого количества, типа, содержания воды и содержания зольных веществ в материале (биомассе). Эти расходы обычно составляют от 5 до 60 по массе от расхода подачи сухого материала (сухой биомассы) в реактор 1 пиролиза биомассы. Эти расходы должны составлять предпочтительно от 5 до 30 по массе, более предпочтительно от 10 до 20 по массе от расхода подачи сухой биомассы в реактор 1 пиролиза биомассы. Расходы ниже нижней границы не позволяют теплоносителям 5 обеспечить достаточную теплотворную способность для пиролиза биомассы. При этом расходы, превышающие верхнюю границу, только увеличивают количество подаваемых теплоносителей 5, что требует наличия существенно большого реактора 1 пиролиза биомассы и дополнительной теплотворной способности для предварительного нагрева теплоносителей 5.

Верхнее граничное значение давления в реакторе 1 пиролиза биомассы и реакторе 2 риформинга пиролизованного газа должно предпочтительно составлять 104,33 кПа, более предпочтительно 102,33 кПа, тогда как нижнее граничное значение должно составлять предпочтительно 100,33 кПа, более предпочтительно 101,23 кПа. При давлении, превышающем верхнее граничное значение, полученный в результате пиролизованный газ может течь в обратном направлении и вытекать через вход 7 биомассы наружу из реактора 1 пиролиза биомассы. При этом, при давлении ниже нижнего граничного значения полученный в результате пиролизованный газ не проходит равномерно через слой теплоносителей в реакторе 1 пиролиза биомассы и трубу 4 ввода пиролизованного газа, поэтому пиролизованный газ и сопутствующая смола иногда не могут быть в достаточной степени газифицированы и удалены.

Входы пара 111, 112, и 113, предпочтительно, должны быть расположены на реакторе 1 пиролиза биомассы, нижней части реактора 2 риформинга пиролизованного газа и трубе 4 ввода пиролизованного газа, расположенной между реактором 1 пиролиза биомассы и реактором 2 риформинга пиролизованного газа. В реакторе 1 пиролиза биомассы вход пара предпочтительно должен быть расположен в верхней части реактора 1 пиролиза биомассы. Такая конфигурация может обеспечивать эффективный контакт пара с теплоносителями 5, введенными в реактор 1 пиролиза биомассы, и длительное время поддерживать контакт пара не только с газом, полученным путем пиролиза биомассы, но также с теплоносителями. В результате могут быть эффективно осуществлены газификация и риформинг пиролизованного газа и смолы, прилипшей к теплоносителям 5. Хотя на фиг. 4 входы пара 111, 112, и 113 расположены, соответственно, в нижней части реактора 2 риформинга пиролизованного газа, верхней части реактора 1 пиролиза биомассы и трубе 4 ввода пиролизованного газа, также применимо любое другое расположение. В каждом из этих положений следует разместить множество входов пара. Температура вводимого пара является любой температурой, предпочтительно от 130°С до 200°С, более предпочтительно около 160°С. Перегретый пар при температуре от 500°С до 600°С может так же быть по возможности использован. Например, при введении более предпочтительного пара с температурой около 160°С, масса подаваемого пара должна быть предпочтительно по существу равна массе подаваемого материала (биомассы). Следует отметить, что количество пара может быть увеличено или уменьшено в зависимости от количества влаги в материале и, таким образом, не ограничено вышеупомянутыми значениями.

Входы воздуха или кислорода 141, 142 предпочтительно расположены в нижней части реактора 2 риформинга пиролизованного газа и на трубе 4 ввода пиролизованного газа, расположенной между реактором 1 пиролиза биомассы и реактоом 2 риформинга пиролизованного газа. Путем вдувания воздуха или кислорода в реактор 1 пиролиза биомассы, пиролизованный газ биомассы или, в частности смола и т.п., сопутствующая газу, частично окисляется и паровой риформинг может быть эффективно осуществлен с использованием тепла, образованного частичным окислением. Хотя на фиг. 1 входы воздуха или кислорода 14i, 142 расположены соответственно в нижней части реактора 2 риформинга пиролизованного газа и трубы 4 ввода пиролизованного газа, применима также любая другая конфигурация. В каждом из этих положений следует расположить множество входов воздуха или кислорода. Температура вводимого воздуха или кислорода может быть любой, предпочтительно от комнатной температуры до 700°С, более предпочтительно от 300 до 600°С.

Для входа 7 биомассы необходимо только, чтобы он был расположен в положении, обеспечивающем эффективную подачу биомассы в реактор 1 пиролиза биомассы. Вход 7 биомассы предпочтительно должен быть расположен над реактором 1 пиролиза биомассы, т.е. на трубе, позволяющей теплоносителям 5 падать с устройства 3 предварительного нагрева в реактор 1 пиролиза биомассы. Такая конфигурация может обеспечить эффективное смешивание биомассы и теплоносителей 5, а также надлежащую длительность контакта в реакторе 1 пиролиза биомассы для достаточного пиролиза биомассы. Хотя на фиг. 1 показан единственный вход 7 биомассы, любая другая конфигурация также применима. Предпочтительно количество входов 7 биомассы должно составлять по меньшей мере один, более предпочтительно от одного до пяти, еще более предпочтительно от одного до трех, еще более предпочтительно один или два. Множество входов 7 биомассы могут одновременно подавать биомассу разных типов через соответствующие входы.