Способ газификации твердого топлива и прямоточный газогенератор - RU2470990C2

Код документа: RU2470990C2

Чертежи

Описание

Изобретение относится к способу газификации твердого топлива, включающему стадию пиролиза, на которой топливо разлагают на продукты пиролиза, и стадию газификации, на которой продукты пиролиза газифицируют в газообразные продукты. Изобретение также относится прямоточному газогенератору, который работает в соответствии с этим способом.

Горючие газообразные продукты могут быть получены из твердого топлива, такого как древесная щепа, различными способами газификации. Согласно принципу работы газогенераторы могут быть поделены на газогенераторы с фиксированным слоем, противоточные газогенераторы, газогенераторы, работающие по горизонтальному процессу, и прямоточные газогенераторы. Газогенератор, используемый для прямоточной газификации, включает вертикальный реактор, в котором происходит газификация топлива. Топливо подается в верхнюю часть реактора, из которой оно перемещается вниз под действием гравитации. Воздух, требуемый для газификации, подают в центральную часть реактора, а полученные газообразные продукты удаляют из нижней части реактора.

В прямоточном реакторе присутствуют следующие зоны. В верхней части реактора имеется зона сушки, где топливо нагревают и сушат. Тепло, требуемое для сушки, получают от нижней горячей части реактора, из которой оно подводится вверх через стенки реактора и через слой топлива. Поскольку топливо в основном плохо проводит тепло, зона сушки находится относительно высоко по отношению к полной высоте реактора. Под зоной сушки находится зона пиролиза, где топливо нагревают в отсутствие кислорода. Летучие продукты, смолистые продукты и пиролизные газы выделяются из топлива в этой зоне, и образуется твердый остаточный уголь. Пиролиз обычно происходит при температуре от 200 до 500°С. Ниже зоны пиролиза находится зона сгорания, где сгорает твердый остаточный уголь при высокой температуре. Горение поддерживается путем подведения воздуха или кислорода к зоне сгорания. Когда пиролизные газы и парообразные смоляные продукты проходят через зону сгорания, смолистые соединения разлагаются на более низкомолекулярные соединения. В зоне сгорания, когда остаточный уголь реагирует с диоксидом углерода и водяным паром, происходит газификация и выделяются газообразные продукты, содержащие диоксид углерода, монооксид углерода, водород и метан. Газификация обычно происходит при температуре от 600 до 1000°С. Реактор имеет сужающуюся часть в своей нижней части, из которой выходит образовавшийся газ. Прямоточный газогенератор, в котором используются описанные выше принципы, описан в заявке US 2002/0069798.

Известные способы газификации и прямоточные газогенераторы имеют много недостатков. Топливо, используемое в газогенераторах, должно быть как можно более сухим, поскольку если топливо влажное, температуры, которые должны быть довольно высоки для разрушения смол, не достигаются в реакторе газификации. Кроме того, структура топлива должна быть в основном гранулированной для того, чтобы слой топлива мог пропускать газ. Несмотря на использование сухого и гранулированного топлива образуемые согласно известным способам газы содержат значительное количество примесей и смолы, что приводит к трудностям использования этого газа в двигателях, например. Использование этого газа в двигателях всегда требует определенной очистки, что вызывает дополнительные расходы. Однако удаление смолы из газов является проблематичным и дорогостоящим, особенно при небольшом масштабе производства. Из-за проблем очистки эти газы сейчас в основном используются для производства тепловой энергии путем их сжигания. В известных решениях получаемая при газификации зола удаляется из камеры сгорания газогенератора с помощью механического оборудования. Удаляемая зола является горячей и может содержать тлеющий уголь, следовательно, всегда есть риск возгорания при удалении золы.

Задачей изобретения является предложение нового способа газификации топлива и нового газогенератора, в которых существенно устранены недостатки известных решений.

Задача изобретения решена способом и прямоточным газогенератором, которые охарактеризованы в независимых пунктах формулы изобретения. Некоторые предпочтительные варианты осуществления изобретения изложены в зависимых пунктах формулы изобретения.

Изобретение относится к способу газификации твердого топлива, включающему стадию пиролиза, на которой топливо разлагают на продукты пиролиза, и стадию газификации, на которой продукты пиролиза газифицируют в газообразные продукты. Основная идея изобретения состоит в активном снижении повышенной температуры топлива перед началом стадии пиролиза. Повышенная температура топлива снижается путем ограничения переноса тепла, генерируемого в процессе стадии газификации, к топливу. Перенос тепла к топливу предпочтительно ограничивается путем передачи тепла в среду, такую как жидкость или газификационный воздух. Благодаря предотвращению подъема температуры топлива топливо не высушивается в топливном бункере и пиролиз не может начаться, пока топливо находится в топливном бункере. Согласно предложенному способу пиролиз специально отодвинут как можно ближе к стадии газификации, и предпринята попытка сделать стадию пиролиза как можно короче. Таким образом, способ согласно изобретению полностью противоположен известным решениям, в которых сделана попытка высушить топливо, пока оно находится в топливном бункере, и в которых пиролиз уже начинается в топливном бункере.

В предпочтительном варианте осуществления изобретения используемое биотопливо имеет влажность более 20 мас.% или предпочтительно более 30 мас.%.

Прямоточный газогенератор согласно изобретению имеет топливный бункер для топлива, подлежащего газификации, и камеру сгорания, расположенную ниже топливного бункера. Газогенератор также содержит средства для перемещения газификационного воздуха в газогенератор и трубопровод для получаемого газа для выведения полученного газа из газогенератора. Основная идея газогенератора состоит в том, что предусмотрен охладительный канал между топливным бункером и камерой сгорания, посредством которого активно ограничивается перенос тепла от камеры сгорания к топливному бункеру. Охладительный канал предпочтительно спроектирован таким образом, что газогенератор имеет верхнее перекрытие, которое образует верхнюю поверхность охладительного канала, и нижнее перекрытие, которое образует нижнюю поверхность охладительного канала, а топливный бункер расположен над перекрытием и камера сгорания - под нижним перекрытием.

Согласно предпочтительному варианту осуществления изобретения прямоточный газогенератор содержит концентрические отверстия в верхнем и нижнем перекрытиях, через которые осуществляется сообщение (связь) между топливным бункером и камерой сгорания. Охладительный канал, таким образом, представляет собой деталь в виде кольца, имеющую эксцентричное отверстие, ведущее от топливного бункера к камере сгорания.

Согласно другому предпочтительному варианту осуществления газогенератора согласно изобретению камера сгорания включает внутренний кожух, средний кожух, наружный кожух и решетку. Трехслойная конструкция камеры сгорания обеспечивает хорошую пожаробезопасность и тепловую изоляцию.

Согласно третьему предпочтительному варианту осуществления изобретения сгорания и топливный бункер расположены эксцентрично относительно друг друга. Кроме того, стенка топливного бункера выходит по меньшей мере в некоторых местах за пределы области, ограниченной наружным кожухом. Понятно, что тепло не может передаваться от камеры сгорания к части топливного бункера, которые находятся за пределами, ограниченными наружным кожухом, следовательно, эта часть топливного бункера эффективно охлаждается и остается более холодной, чем другие области.

Согласно третьему предпочтительному варианту осуществления газогенератора согласно изобретению, топливный бункер выполнен с возможностью вращения вокруг продольной оси, а газогенератор имеет вращающее устройство для вращения топливного бункера. Благодаря вращению топливного бункера часть нижней части топливного бункера всегда оказывается в эффективно охлаждаемой области.

Согласно четвертому предпочтительному варианту осуществления газогенератора согласно изобретению внутренний кожух прикреплен от его верхней части к нижнему перекрытию, средний кожух прикреплен у его верхнего края к внутреннему кожуху на расстоянии от нижнего перекрытия. Газификационный воздух предпочтительно направляется к камере сгорания через пространство между средним кожухом и наружным кожухом.

Согласно пятому предпочтительному варианту осуществления газогенератора согласно изобретению в верхней части внутреннего кожуха камеры сгорания предусмотрен пламегаситель для образования сужения поперечного сечения в верхней части камеры сгорания.

Согласно шестому предпочтительному варианту осуществления изобретения газогенератор согласно изобретению включает воздушные форсунки, которые расположены во внутреннем кожухе камеры сгорания выше пламегасителя.

Изобретение имеет то преимущество, что оно не предусматривает высоких требований к влажности и составу используемого топлива. Топливо, которое можно использовать в способе или газификационном генераторе, включает относительно влажную, высушенную на воздухе (содержание влаги - 30-45 мас.%) древесину сосны, ели и других видов, измельченную с корой, или биоотходы.

Кроме того, изобретение имеет то преимущество, что при газификации образуется очень мало смолы, и поэтому не требуется существенной очистки полученных газов. Низкое содержание смолы позволяет сжигать полученные газы в чувствительных устройствах, таких как двигатели транспортных средств.

Особым преимуществом согласно предпочтительному варианту осуществления прямоточного газогенератора согласно изобретению является тот факт, что не требуется отдельного оборудования для удаления золы, поскольку зола уносится в виде пыли вместе с полученным газом из камеры сгорания в газоочиститель. Поскольку отсутствует канал для удаления золы в камере сгорания газогенератора, риск появления пламени поблизости от газогенератора снижен.

Изобретение описано более подробно со ссылками на чертежи, на которых:

Фиг.1 показывает пример прямоточного газогенератора согласно изобретению в виде вертикального разреза.

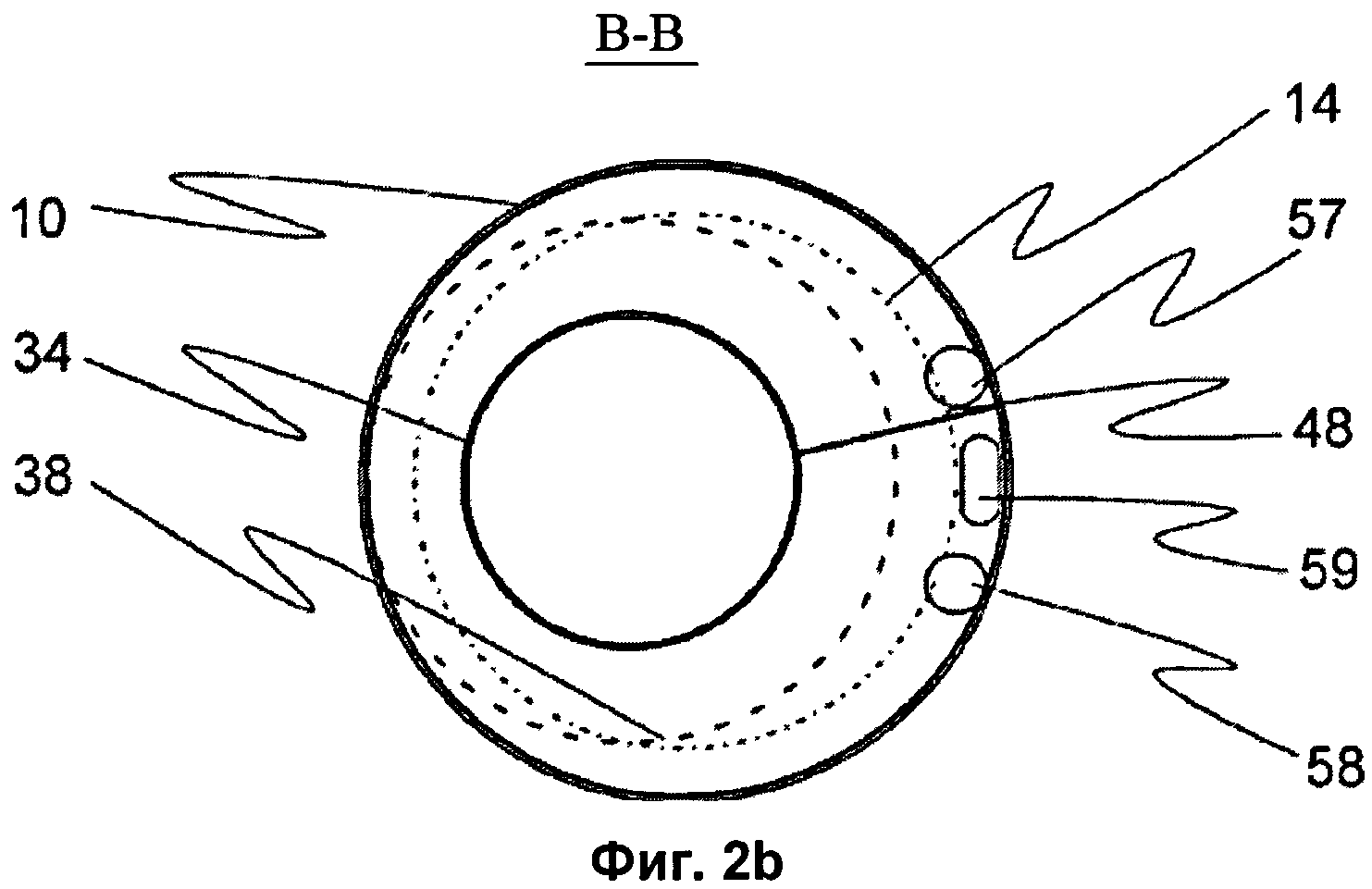

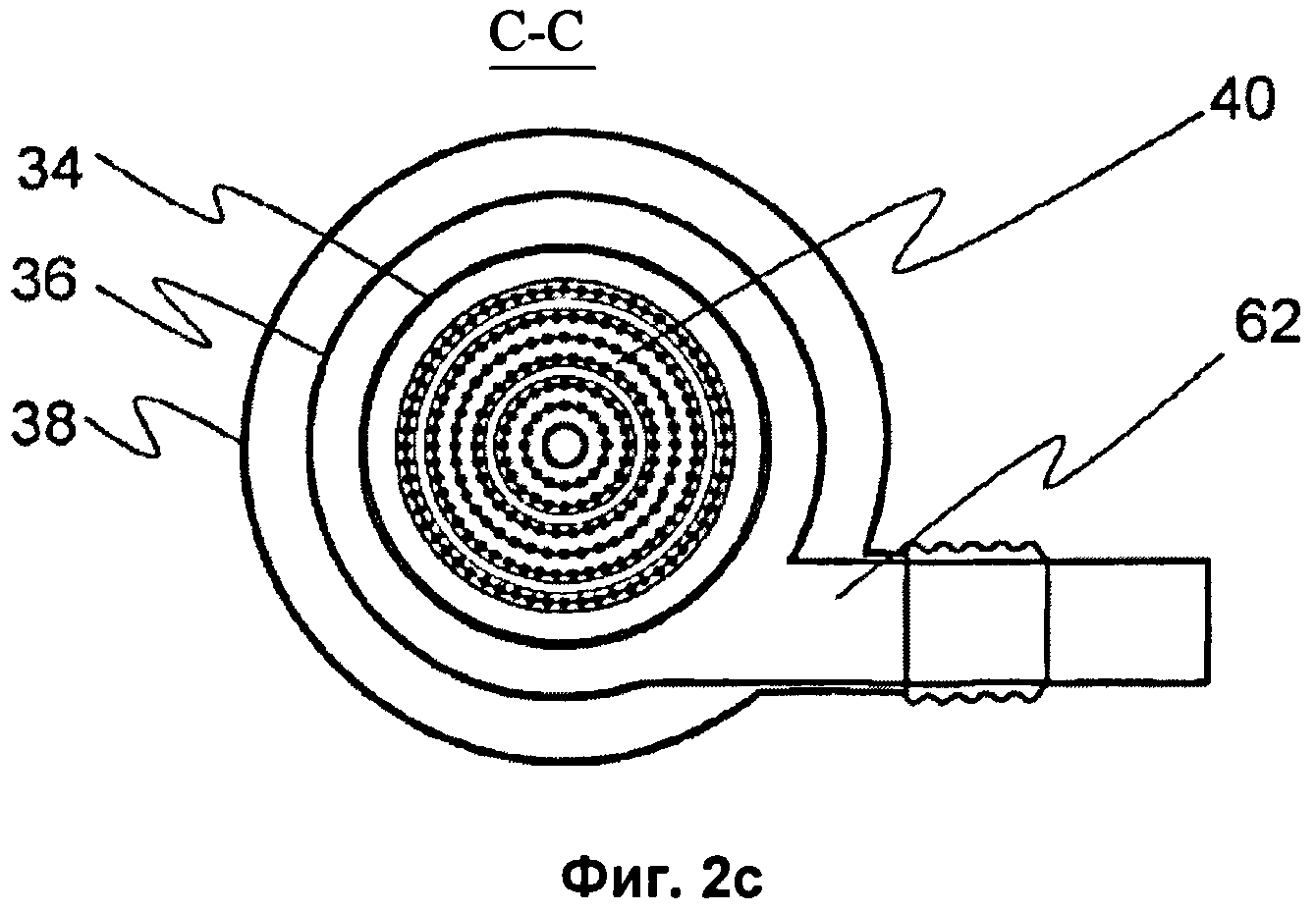

Фиг.2а-2с показывают прямоточный газогенератор по Фиг.1 в виде горизонтальных разрезов.

На Фиг.1 показан пример газогенератора согласно изобретению в виде вертикального разреза. Фиг.2а-2с показывают газогенератор по Фиг.1 в виде горизонтальных разрезов по линиям А-А, В-В и С-С. При работе прямоточный газогенератор находится в вертикальном положении, показанном на Фиг.1. Определения в данном описании, характеризующие направления, такие как верхний, нижний, над, под, верхняя поверхность, нижняя поверхность, означают направления, когда газогенератор находится в вертикальном положении, показанном на Фиг.1. Если газогенератор находится в другом положении, чем показано на Фиг.1, определения, характеризующие направления, соответственно изменятся.

Газогенератор имеет цилиндрический наружный корпус 10, на верхнем конце герметичную открываемую крышку 12. Вместо крышки согласно Фиг.1 газогенератор также может иметь какую-либо другую конструкцию крышки, которая позволяет осуществить автоматическую подачу топлива. Внутри наружного корпуса имеется два по существу параллельных перекрытия на расстоянии друг от друга, верхнее перекрытие 16а и нижнее перекрытие 16b, которые образуют между собой кольцеобразный охладительный канал 18, через который в газогенератор подается газификационный воздух, требуемый для газификации топлива. Наружная стенка газогенератора является наружной стенкой охладительного канала, а внутренний кожух 34 камеры сгорания газогенератора образует внутреннюю стенку охладительного канала. Часть под охладительным каналом образует газификационную часть прямоточного газогенератора, где происходит собственно газификация топлива. Часть над охладительным каналом 18 включает средства для хранения топлива и подачи его в газификационную часть. При работе охладительный канал 18 между топливной частью и газификационной частью действует как конструктивная часть, которая снижает перенос тепла от газификационной части к топливной части.

На верхней поверхности верхнего перекрытия 16а предусмотрен кольцеобразный воротник 20, который управляет топливным бункером 14, открытый с обоих концов, к которому направляется топливо, подлежащее газификации, через открываемую крышку 12. Диаметр топливного бункера является меньшим в просвете, чем диаметр наружного корпуса, поэтому в этом месте образован зазор между топливным бункером и наружным корпусом, предпочтительно имеющий ширину 50 мм. Назначение этого зазора - обеспечить возможность вращения топливного бункера внутри наружного корпуса. Хотя зазор отдельно не охлаждается, например, посредством пропускания охлаждающего воздуха через него, наружный корпус газогенератора остается при 50°С в процессе работы газогенератора, т.е. относительно холодным. Длина топливного бункера в вертикальном направлении газогенератора составляет примерно 2/3 общей длины газогенератора в высоту. Предпочтительно длина топливного бункера составляет 1100 мм, а диаметр - 500 мм. Рядом с первым концом топливного бункера, направленным вниз, предусмотрен кольцеобразный зубчатый вращающийся диск 22, диаметр которого по существу равен диаметру воротника 20. Указанный первый конец топливного бункера установлен внутри воротника 20 таким образом, что направленный вниз конец вращающегося диска установлен в направлении направленного вверх воротника. На стенке наружного корпуса 10 предусмотрено устройство 24 для вращения топливного бункера, которое включает зубчатый передаточный механизм 26, установленный у конца вала, и исполнительный механизм, вращающий вал (исполнительный механизм не показан на фигурах). Зубья зубчатого передаточного механизма выполнены с возможностью зацепления с вращающимся диском 22 таким образом, что вращающийся передаточный механизм вращает топливный бункер вокруг продольной оси. Вращающийся диск и топливный бункер опираются на передаточный механизм 26 таким образом, что топливный бункер вращается практически без трения.

Верхнее и нижнее перекрытия 16а, 16b, наружный корпус 10 и внутренний кожух 34 образуют стенки кольцеобразного охладительного канала. Внутри охладительного канала предусмотрена дроссельная заслонка 48 (Фиг.2b), которая полностью закрывает канал в одной точке. На первой стороне дроссельной заслонки в нижней перегородке имеется впускное отверстие 57, через которое газификационный воздух может перемещаться в охладительный канал, и на второй стороне дроссельной заслонки имеется выпускное отверстие 58, через которое газификационный воздух может перемещаться из охладительного канала. Газификационный воздух, таким образом, циркулирует по существу по всему охладительному каналу. Кроме того, верхнее и нижнее перекрытия имеют концентрические отверстия 59, через которые проходит выхлопная труба 61. Верхний конец выхлопной трубы заканчивается у верхней поверхности верхнего перекрытия в пространстве между топливным бункером и наружным корпусом, и его нижний конец выходит наружу из газогенератора. Через выхлопную трубу из газогенератора удаляется влага, сконденсированная между топливным бункером и наружным корпусом, и другие примеси. Предпочтительно предусмотрен грязесъемник 49 с наружной стороны топливного бункера, кромки которого перемещаются вдоль поверхности верхнего перекрытия и стенки наружного корпуса и удаляют воду и примеси, имеющиеся между топливным бункером и наружным корпусом, в выхлопную трубу при каждом цикле.

В верхнем и нижнем перекрытиях предусмотрены отверстия 30, через которые осуществляется связь между топливным бункером 14 и газификационной частью. Отверстия 30 расположены концентрически в верхнем и нижнем перекрытиях, но эксцентрично по отношению к центральной оси топливного бункера. Таким образом, топливный бункер установлен эксцентрично выше камеры сгорания, как видно из фиг.1 и 2b. На верхней поверхности верхнего перекрытия имеется коллектор 28, который направляет и перемещает через отверстия в перекрытии в газификационное отделение топливо, находящееся в топливном бункере, которое вращается вместе с топливным бункером. Коллектор представляет собой изогнутую желобообразную металлическую пластину, прикрепленную ее нижним концом к верхнему перекрытию посредством сварки таким образом, что верхняя кромка коллектора направлена к нижней части топливного бункера. Когда топливный бункер вращается, верхняя кромка коллектора соскребает слой топлива в топливном бункере снизу и переворачивает, в результате чего разрыхленное топливо попадает через отверстия 30 в перекрытиях в газификационную часть. Из-за эксцентрического положения отверстия 30 по отношению к центральной оси топливного бункера, когда топливо перемещается с вращающимся топливным бункером вдоль поверхности верхнего перекрытия 16а, коллектор дозирует топливо в газификационное отделение от верхней части верхнего перекрытия, от области, которая охлаждается газификационным воздухом, проходящим к охладительному каналу через впускное отверстие 57.

В газификационном отделении прямоточного газогенератора имеется камера сгорания 32, имеющая конструкцию с тройной стенкой, включающей внутренний кожух 34, средний кожух 36 и наружный кожух 38. Тройная стенка обеспечивает относительно холодную наружную поверхность наружного кожуха 38. Топливный бункер 14 расположен эксцентрично выше камеры сгорания таким образом, что часть кромки топливного бункера выходит за пределы области, ограниченной наружным кожухом. Часть нижней части топливного бункера таким образом выходит за пределы области, ограниченной наружным кожухом. Кроме того, наружный корпус, который образует наружную стенку охладительного канала, частично выходит за пределы области, ограниченной наружным кожухом (Фиг.2b). Внутренний кожух и средний кожух образуют герметичную камеру сгорания 32, из которой искры не выходят наружу в окружающую среду, а воздух для горения не может войти в камеру сгорания неконтролируемым путем. Внутренний кожух, который образует внутреннюю стенку (поверхность) камеры сгорания, является цилиндрической деталью, имеющей верхнюю кромку на уровне верхнего перекрытия 16а и проходящей через отверстия 30 в верхнем и нижнем перекрытиях в газификационное отделение. Внутренний кожух предпочтительно имеет длину примерно 480 мм и диаметр примерно 320 мм. Внутренний кожух прикреплен к кромкам отверстий в перекрытиях посредством сварки, в результате он также образует одну стенку охладительного канала 18. На уровне верхней кромки внутреннего кожуха предусмотрена круглая решетка 40. Решетка удерживается двумя крепежными кольцами 42, которые прикреплены шарнирным соединением к опорному фланцу 45. Опорный фланец расположен на верхней части среднего кожуха, который выходит ниже решетки. Такая конструкция позволяет отсоединять как решетку, так и ее элементы. Через центральную часть решетки проходит вертикальный вал 46, первый конец которого проходит выше решетки, а второй конец которого проходит через стенку камеры сгорания наружу из газогенератора. Лопасной грязесъемник 44 для золы прикреплен к первому концу вала. Вал может поворачиваться исполнительным механизмом (не показан), что приводит к вращению грязесъемника для золы вдоль поверхности решетки, и зола проваливается сквозь решетку. Удаление золы с решетки также можно осуществить, если грязесъемник установлен в камере сгорания и решетка прикреплена на конце вращающегося вала. Вращение вала обеспечивает вращение решетки.

На внутренней поверхности внутреннего кожуха, немного ниже уровня нижнего перекрытия 16b, предусмотрен горизонтально расположенный кольцеобразный пламегаситель 50, образующий сужение в верхней части камеры сгорания, которое уменьшает ее поперечное сечение. Пламегаситель представляет собой круглую пластину с отверстием в середине. Диаметр отверстия пламегасителя составляет предпочтительно 90 мм. Пламегаситель установлен таким образом, что он позволяет осуществить термическое перемещение путем прикрепления нижнего крепежного кольца 52 к внутренней стенке внутреннего кожуха, и верхнего крепежного кольца 54 в его верхней части, и благодаря размещению пламегасителя в зазоре между крепежными кольцами.

Вокруг внутреннего кожуха предусмотрен средний кожух 36, который образует закрытую стенку снаружи цилиндрической боковой стенки внутреннего кожуха и ниже решетки 40. Средний кожух повернут внутрь от его верхней кромки и соединен с внутренним кожухом немного выше пламегасителя. Средний кожух предпочтительно изготовлен из стали и прикреплен у его верхней кромки к внутреннему кожуху посредством сварки. Назначение среднего кожуха состоит в его функции в качестве изолятора излучаемого тепла. Вокруг внутреннего кожуха предусмотрен наружный кожух 38, который образует наружный корпус камеры сгорания. Между наружным кожухом и средним кожухом образовано пространство, окружающее камеру сгорания и функционирующее как пространство предварительного нагрева газификационного воздуха. Верхняя поверхность пространства предварительного нагрева образована нижним перекрытием 16b. Из-за того, что наружный диаметр наружного кожуха 38 камеры сгорания меньше, чем наружный диаметр нижнего перекрытия, и из-за того, что камера сгорания расположена эксцентрично ниже нижнего перекрытия, часть нижнего перекрытия выходит за пределы области, ограниченной наружным кожухом (Фиг.2b). Эта часть нижнего перекрытия, которая находится за пределами наружного кожуха, имеет выпускное отверстие 58 (Фиг.2b), к которому присоединен воздушный трубопровод 64. Второй конец воздушного трубопровода проходит через отверстие, выполненное в наружном кожухе к пространству между наружным кожухом и средним кожухом ниже решетки. Газификационный воздух может проходить через выпускное отверстие от охладительного канала к воздушному трубопроводу 64 и вдоль воздушного трубопровода далее к нижней части пространства для предварительного нагрева. В части между нижним перекрытием и верхней кромкой среднего кожуха пространство для предварительного нагрева ограничено внутренним кожухом 34. Эта кольцеобразная часть стенки пространства для предварительного нагрева снабжена воздушными форсунками 60, через которые газификационный воздух проходит от пространства для предварительного нагрева к верхней части пламегасителя. Предпочтительно предусмотрено шесть воздушных форсунок, и диаметр их выходных отверстий составляет 12 мм. Конструкция газификационного отделения откалибрована, и воздушные форсунки расположены таким образом, что расстояние середины форсунки от уровня поверхности верхнего перекрытия составляет 105 мм, и расстояние от пламегасителя составляет 60 мм. Особенно важным является малое расстояние между пламегасителем и форсункой, поскольку согласно имеющимся знаниям, основанным на опыте, такое малое расстояние между пламегасителем и форсункой увеличивает образование смолы. Однако в случае заявленного устройства согласно изобретению это не так, что будет показано ниже.

Трубопровод 62 полученного газа проходит от внутренней части камеры сгорания наружу из газогенератора. Первый конец трубопровода полученного газа прикреплен тангенциально к среднему кожуху 36 (Фиг.2с) и проходит через стенку среднего кожуха. Второй конец трубопровода полученного газа проходит через отверстие через наружный кожух 38 наружу из газогенератора. У сквозного отверстия наружного кожуха и вокруг трубопровода полученного газа предусмотрено пластичное уплотнение 66 с гармошкой, которое обеспечивает герметичность сквозного отверстия также и в том случае, если имеют место тепловые колебания. В процессе работы пусковой эксгаустер установлен у одного конца трубопровода полученного газа (пусковой эксгаустер не показан на фигурах), процесс газификации запускается с использованием этого эксгаустера. Когда газогенератор соединен с двигателем, запуск двигателя сам вызывает всасывание полученного газа, который требуется для работы. Когда полученный газ используется в качестве топлива в других устройствах, устанавливают отдельный эксгаустер у конца трубопровода полученного газа для его всасывания.

Полученный газ удаляют из камеры сгорания через решетку 40 в пространство между внутренним кожухом и средним кожухом, и затем по трубопроводу для полученного газа за пределы газогенератора. Тангенциальное прикрепление трубопровода полученного газа к среднему кожуху вызывает турбулентность потока полученного газа ниже решетки, который захватывает с собой образованную в камере сгорания золу. Золу удаляют из камеры сгорания вместе с полученным газом и отделяют от него в отдельном очистителе (очиститель на фигурах не показан), где полученный газ очищают также от других примесей. Поэтому не требуется отдельного оборудования для удаления золы, либо вытяжного отверстия в прямоточном газогенераторе согласно изобретению.

Прямоточный газогенератор согласно изобретению также содержит механизм для поджига, посредством которого поджигается топливо, подлежащее газификации (механизм для поджига на фигурах не показан). В газогенераторе могут быть использованы различные известные способы поджига, которые в данном описании подробно не описаны. Механизм для поджига предпочтительно является автоматическим, работающим на сжиженном газе, или электрическим механизмом. На практике автоматический механизм для поджига требуется только при запуске газогенератора, когда отсутствует тлеющее топливо в камере сгорания. Из-за хорошей термической изоляции камеры сгорания готовность газогенератора к началу работы остается хорошей в течение длительного времени после прерывания его работы. Было обнаружено, что не требуется повторного поджига в случае, если перерыв в работе составил до трех часов. В этом случае для возобновления работы требуется только запуск пускового эксгаустера и загрузка топлива в камеру сгорания.

Прямоточный газогенератор работает в соответствии со способом настоящего изобретения следующим образом. Открывают крышку 12 топливного бункера 14 и в топливный бункер загружают приемлемое количество топлива, при этом часть топлива перемещается в камеру сгорания 32. Прямоточный газогенератор согласно изобретению может также быть оборудован автоматическим заполняющим механизмом, содержащим шлюзовый питатель, с помощью которого топливо подают в топливный бункер. Поэтому не является необходимым открывать крышку топливного бункера в процессе загрузки топлива.

В качестве топлива для газогенератора можно использовать измельченную древесину сосны, березы, ели, ивы или других видов. Древесную щепу можно высушить на воздухе, в этом случае ее влажность составляет 30-40 мас.%. Часть топлива также могут составлять бытовые отходы. Таким образом, требования к качеству топлива, используемого согласно изобретению, существенно ниже, чем в известных прямоточных газогенераторах.

Эксгаустер, соединенный с трубопроводом для полученного газа, запускают и поджигают топливо в камере сгорания. Благодаря разрежению, создаваемому эксгаустером, газификационный воздух поступает в охладительный канал 18 через впускное отверстие 57 на переднем конце канала. Газификационный воздух перемещается от охладительного канала через выпускное отверстие 58 к воздушному трубопроводу 64 и далее по воздушному трубопроводу в пространство предварительного нагрева между средним кожухом 36 и наружным кожухом 38, откуда он через воздушные форсунки 60 поступает в камеру сгорания над пламегасителем 50.

Прямоточный газогенератор согласно изобретению достигает своей нормальной рабочей температуры через 3-5 минут после поджига, в зависимости от используемого топлива. Было обнаружено путем измерений, что температура внутри камеры сгорания составляет от 1100 до 1300°С. Кроме того, было обнаружено путем измерений, что температура газификационного воздуха в состоянии предварительного нагрева, когда он поступает в воздушные форсунки, составляет примерно 230°С. Таким образом, нагревание газификационного воздуха происходит в соответствии с конструктивными особенностями оборудования.

В известных прямоточных газогенераторах тепло, произведенное в камере сгорания, переносится посредством теплопроводности через стенки топливного бункера в топливный бункер и далее передается топливу, находящемуся в топливном бункере. Нагревание топлива является желательным, поскольку благодаря этому теплу из топлива испаряется влага, топливо сохнет и в результате улучшается калорийность топлива. В известных прямоточных газогенераторах в верхней части топливного бункера создается зона сушки, где из топлива удаляется влага. После сушки топливо подвергается пиролизу, в процессе которого из топлива выделяются летучие смолистые вещества и пиролизные газы, и образуется остаточный твердый уголь. Для запуска пиролиза обычно требуется температура более 200°С. В известных решениях такая температура обычно создается на относительно высоком уровне в топливном бункере, поэтому пиролиз начинается уже в топливном бункере.

В прямоточном газогенераторе согласно изобретению между топливным бункером 14 и камерой сгорания предусмотрен охладительный канал 18, назначение которого - снизить перенос тепла от камеры сгорания к топливному бункеру. Газификационный воздух вводят в газогенератор через охладительный канал, в результате чего тепло передается от стенок охладительного канала газификационному воздуху, в результате повышается температура газификационного воздуха. Таким образом, охладительный канал выполняет предварительный нагрев газификационного воздуха. В отличие от известных решений в изобретении активно предотвращается перенос тепла от камеры сгорания к топливному бункеру и нагревание топлива. Было обнаружено путем измерений, что температура газификационного воздуха в охладительном канале составляет от 40 до 80°С. Было обнаружено путем измерений, что температура топлива в топливном бункере на высоте уровня верхней кромки коллектора составляет примерно 80°С. Результаты измерений подтверждают, что охладительный канал работает в соответствии с конструктивными особенностями и эффективно снижает перенос тепла от камеры сгорания к топливному бункеру.

В процессе работы топливный бункер вращается, в результате чего топливо, собранное коллектором 28 с днища топливного бункера, перемещается в камеру сгорания. В камере сгорания топливо газифицируется при высокой температуре примерно от 1100 до 1300°С. Из-за того, что температура топлива в топливном бункере является низкой, пиролиз в топливном бункере не происходит. Топливо существенно не высушивается в топливном бункере, и когда оно проходит мимо коллектора, оно имеет примерно исходное значение влажности. Таким образом, пиролиз происходит на очень коротком пути между концом коллектора и пламегасителем. В этой области температура быстро возрастает от примерно 80°С до 1100-1300°С. Пиролиз может происходить даже главным образом или полностью ниже пламегасителя в камере сгорания. В любом случае, в прямоточном газогенераторе согласно изобретению, пиролиз происходит по меньшей мере главным образом или полностью при значительно более высокой температуре, чем в известных прямоточных газогенераторах. Кроме того, одновременно с пиролизом испаряется большое количество воды из влажного топлива, которая превращается в кислород и водяной пар при высокой температуре. Таким образом, получаемый водород повышает содержание водорода в полученном газе. Из-за крайне высокой температуры пиролиз проходит в значительно более короткий промежуток времени, чем в известных решениях. Такую высокую температуру можно контролировать благодаря тому, что образуется постоянно возобновляющийся чашевидный изолирующий слой угля в области между пламегасителем и воздушными форсунками и предотвращается перегрев пламегасителя 50, крепежных колец 52, 54 и внутреннего кожуха.

Из литературных источников известно, что превращение частиц топлива в более мелкие частицы ускоряет пиролиз и сгорание остаточного угля. В процессе пиролиза частицы разрушаются под действием давления, которое возникает при образовании водяного пара и/или пиролизных газов, которые не могут достаточно быстро выйти изнутри частицы. Термические напряжения и механический стресс, вызванные нагреванием, также могут разрушить частицы. Кроме того, известно, что когда смолистые вещества реагируют при температуре выше 1100°С, количество смол уменьшается и количество полученных газов возрастает. Вышеописанные научные результаты поддерживают точку зрения, что в прямоточном газогенераторе согласно изобретению топливо превращается в газ почти оптимальным путем и при оптимальных условиях. В частности, считают, что полученный газ, произведенный способом согласно изобретению в прямоточном газогенераторе согласно изобретению, содержит значительно меньше смолистых соединений, которые налагают ограничения на использование этого газа.

Прямоточный газогенератор согласно изобретению использовали в экспериментальных условиях, в которых топливо, произведенное газогенератором, использовали в двигателе транспортного средства в транспортном потоке. Экспериментальное оборудование дополнительно включало простое водяное устройство для промывки полученного газа, с помощью которого удаляли золу и другие примеси. Транспортное средство прошло примерно 120000 км в течение 7 лет без проблем. Прямоточный газогенератор согласно изобретению также использовали в другом тестовом оборудовании, состоящем из газогенератора, устройства для промывки полученного газа и комбинации двигатель-генератор. Тестовое оборудование использовали в течение 600 часов без проблем. Хорошо известно, что существенным препятствием использования полученного газа в двигателях являются смолистые вещества, которые конденсируются на поверхностях двигателя и в подающем трубопроводе. Удаление смолистых веществ из полученного газа является трудным без эффективного и дорогого очистительного оборудования. Полученный газ, произведенный прямоточным газогенератором согласно изобретению, по существу не содержит значительных количеств смолистых веществ, поскольку двигатели работали прекрасно без необходимости очистки в течение всего тестового периода.

Прямоточный газогенератор согласно изобретению можно изготовить в варианте, который содержит один топливный бункер и более одной камеры сгорания, расположенной ниже топливного бункера. Может быть, например, от 6 до 8 камер сгорания, и они могут быть расположены по кругу. Конструкция камер сгорания соответствует конструкции, описанной выше. В верхней части каждой камеры сгорания предусмотрен охладительный канал, назначение которого - ограничить перенос тепла от камеры сгорания к топливному бункеру. Это ограничение осуществляется за счет того, что тепло передается в среду, текущую в охладительном канале, такую как охлаждающий воздух.

Некоторые предпочтительные варианты осуществления способа и устройства изобретения описаны выше. Изобретение не ограничено описанными вариантами. Идею изобретения можно применить различными способами в объеме, определенном формулой изобретения. Например, в дополнение к газификационному воздуху или вместо него в охладительном канале можно использовать другую среду, такую как жидкость, предпочтительно воду. В этом случае можно предусмотреть две отдельные части, образованные в охладительном канале, одну - для газификационного воздуха, а другую - для охлаждающей среды. Полученный газ, произведенный прямоточным газогенератором согласно изобретению, можно использовать во множестве приложений, например в производстве тепла, в промышленных процессах, в совместном производстве электричества и тепла и в двигателях транспортных средств.

Реферат

Изобретение относится к газификации твердого топлива. Способ осуществляют в прямоточном газогенераторе, содержащем топливный бункер 14 для топлива, подлежащего газификации, и по меньшей мере одну камеру сгорания 32, пиролизом, при котором топливо разлагают на продукты пиролиза, и последующей газификацией, на которой продукты пиролиза газифицируют в газ. Перенос тепла от камеры сгорания к топливному бункеру ограничивают для снижения нагревания топлива перед началом стадии пиролиза путем использования охладительного канала 18 для перемещения среды, такой как газификационный воздух. Верхняя поверхность охладительного канала 18 образована верхним перекрытием 16а прямоточного газогенератора, над которым размещен топливный бункер 14, а нижняя поверхность - нижним перекрытием 16b прямоточного газогенератора, под которым расположена камера сгорания 32. Изобретение позволяет предотвратить перенос тепла от камеры сгорания к топливному бункеру. 2 н. и 12 з.п. ф-лы, 2 ил.

Комментарии