Камерная печь для отжига рулонов листовой стали - RU2581535C1

Код документа: RU2581535C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к камерной печи для отжига рулонов, выполненное с возможностью отжигать рулон, в котором листовая сталь намотана цилиндрически.

Уровень техники

В последнее время, в целях осуществления мероприятий по охране окружающей среды, снижения веса и уменьшения размеров различных устройств, вырос спрос на стальные материалы, обладающие улучшенными характеристиками. Например, в качестве экологичного подхода в области автомобилестроения, существуют противоречивые требования, при которых количество выхлопных газов должно быть сокращено за счет повышения эффективности использования топлива посредством снижения веса, при этом уровень безопасности должен быть обеспечен за счет увеличения прочности материалов при столкновении и стоимость должна быть уменьшена. В качестве одного решения данной задачи, предлагается использовать стальные материалы с улучшенными характеристиками, включающие в себя увеличение показателя прочности на разрыв. При использовании электромагнитных стальных листов в качестве функционального материала в различных устройствах, вопросы снижения веса и уменьшение габаритов неразделимы. При решении этой задачи, улучшение электромагнитных характеристик имеет важное значение для электромагнитных стальных листов.

В качестве примера способов улучшения характеристик листовой стали, используется отжиг в камерной печи. Например, в целях решения задачи по устранению следов линии сдвига, которые могут возникнуть в холоднокатаной листовой стали, которая обычно используется в автомобилестроении и при изготовлении бытовых электроприборов, и эффекта перегиба проката, который может возникнуть при формировании рулонов, эти эффекты могут быть устранены путем отжига и дрессировкой листов.

Дрессировка листов и последующее деформационное старение может варьироваться в зависимости от того, как выполняется отжиг. Другими словами, цели различаются в зависимости от выбора отжига в камерной печи или непрерывного отжига. Поскольку отжиг в камерной печи может потребовать много времени нагрева и продолжительности томления, углерод (С), азот (N) и тому подобное легко расплавляются и выделяются. В результате, при использовании отжига в камерной печи можно получить стальной лист, который легко размягчается и имеет незначительный эффект старения. Непрерывный отжиг работает обратным способом.

Отжиг в камерной печи играет чрезвычайно важную роль в изготовлении электромагнитной листовой стали. То есть, отжиг в камерной печи для отжига электромагнитной листовой стали может обеспечить не только выделение расплавленных элементов, но также получить требуемые характеристики электромагнитной листовой стали в качестве первоначальной цели, выполнив рекристаллизацию. Другими словами, для электромагнитной листовой стали (которая намотана цилиндрически в рулон), отжиг в камерной печи для отжига является важным производственным процессом, который не может быть опущен или заменен любыми другими процессами.

Однако, рулон, полученный путем отжига, имеет некоторые недостатки (дефекты, такие как "удлинение края" в верхней части рулона, "деформация края" в нижней части рулона, "удлинение по центру и продольные неровности" в центральной части рулона и ухудшение характеристик, например, неспособность улучшить характеристики во время конкретного фазового перехода). Учитывая эту ситуацию, для использования дефектных стальных рулонов, имеющие дефекты формы, посредством пропускания рулона через систему обнаружения дефектов или с использованием правильной машины натяжения на линии размотки, рулоны могут использоваться, как изделия с устраненными дефектами и не имеющие дефекты формы. Учитывая эти обстоятельства, рулоны, полученные отжигом, имели недостатки, которые заключались в снижения выхода до получения готового изделия, в снижении эффективности производства и наличии высоких издержек, связанные с осмотром и исправлением дефектов формы.

При отжиге рулон не имеет улучшенных характеристик, как те, которые заранее заданы, с точки зрения улучшенных характеристик, рулон используется с отрезанием дефектной части. Для этой цели, рулон должен быть пропущен через пост отдела контроля качества на производственной линии, должна быть осуществлена маркировка, и отрез в реальном масштабе времени, и рулон должен быть намотан снова. Это вызывает снижение выхода продукции и эффективности производства. Поскольку рулон пропускают через линию снова и наматывают при выполнении измерений характеристик, добавляется стоимость для проведения измерений, что приводит к значительному увеличению себестоимости производства.

С учетом этих обстоятельств, были разработаны следующие различные меры для устранения различных недостатков при осуществлении отжига в камерной печи. Посредством реализации этих мер, вероятность возникновения дефектов может быть уменьшена по сравнению с обычными способами.

Например, в технологии, раскрытой в патентном документе 1, осуществляется контроль над возникновением дефектов, возникающие внутри рулона, и предпринимаются меры по устранению данных дефектов. Другими словами, технология, раскрытая в патентном документе 1, используется для уменьшения возникновения дефектов в нижней части наружной периферии рулона, сваривает рулоны, имеющие различную толщину листа и выполняет размотку, так что лист с наибольшей толщиной располагается на внешней стороны и лист с наименьшей толщиной располагается на внутренней стороне, тем самым образуя один рулон и осуществляется отжиг.

Технология, раскрытая в патентном документе 2, для решения задачи по устранению слипания и отсоединения стального листа в виде рулона, описывает попытки предотвратить слипание и отсоединение посредством управления разностью температур при охлаждении.

Технология, раскрытая в патентном документе 3, относится к решению задачи по устранению дефектов схватывания, которая может быть решена путем создания структуры камерной печи для отжига, двойная структура оснащена внутренним колпаком и устанавливает температурный режим скорости охлаждения от 5,0 до 15,0°С/Hr.

Патентный документ 4 раскрывает способ, который устанавливает отношение между значением критического напряжения, при котором возникает дефект схватывания при отжиге, и температурой в радиальном направлении, без осуществления управления нагреванием и охлаждением печи с точки зрения скорости, и таким образом устраняются недостатки.

Патентный документ 5 и патентный документ 6 раскрывают дефекты рулона, возникающие при отжиге в печи для отжига и меры по устранению данных дефектов. Например, патентный документ 5 раскрывает способ, который предотвращает возникновение коробления в рулоне путем выполнения внутреннего покрытия рулона. Патентный документ 6 раскрывает дефекты, возникающие в рулоне, которые устраняются путем формирования равномерного распределения температуры внутри печи. Относительно этого, технология, раскрытая в патентном документе 6, выполняется нагрев с тем, чтобы обеспечить равномерное распределение температуры путем покрытия или облицовки внутреннего колпака печи теплоизоляционным материалом.

Технология, раскрытая в патентном документе 7 использует вогнутую выемку в центральной части внутреннего колпака печи и выполняет нагрев этой выемки также изнутри рулона при нагревании, что осуществляет распределение температуры внутри рулона. Технология, раскрытая в патентном документе 7, осуществляет равномерное распределение температуры внутри рулона также при охлаждении, с применением аналогичного эффекта. Технология, раскрытая в патентном документе 7, раскрывает способ, который может таким образом уменьшить напряжение, возникающее в рулоне, что уменьшит вероятность появление дефектов, и в то же время, уменьшается время нагрева и охлаждения, что повысит производительность.

Патентный документ 8 раскрывает технологию, которая предусматривает размещение устройства, которое может выполнять нагрев и охлаждение рулона, в печи и осуществляется непосредственный нагрев и охлаждение внутренней и внешней поверхности рулона, тем самым равномерно устанавливая температуру в рулоне и повышая производительность, а также уменьшает вероятность возникновения дефектов.

Перечень ссылок

Патентная литература

Патентный документ 1: выложенная заявка на патент Японии №59-35635

Патентный документ 2: выложенная заявка на патент Японии №5-287390

Патентный документ 3: выложенная заявка на патент Японии №5-295453

Патентный документ 4: выложенная заявка на патент Японии №11-293348

Патентный документ 5: выложенная заявка на патент Японии №2006-274343

Патентный документ 6: выложенная заявка на патент Японии №2006-257486

Патентный документ 7: выложенная заявка на патент Японии №2008-195998

Патентный документ 8: выложенная заявка на патент Японии №2005-226104

Непатентная литература

Непатентный документ 1: "Луженое листовое железо и безоловянная жесть", опубликованный Agne, Toyo Kohan Co., Ltd.

Сущность изобретения

Техническая задача

Однако технология, раскрытая в патентном документе 1, является неэффективной с точки зрения производства, так как при отжиге рулона, рулон, имеющий более большую толщину листа и лист, имеющий более тонкую толщину листа, неизбежно требуют подготовки. Более того, также должна быть осуществлена размотка рулона, что не только усложняет процесс, но и приводит к увеличению затрат.

Хотя технология, раскрытая в патентном документе 2, пытается предотвратить слипание и обеспечить отсоединение посредством управления разностью температур при охлаждении, управление разностью температур только при охлаждении кардинально не решает задачу, потому что на самом деле, дефекты возникают также при нагревании и выдержке.

Хотя технология, раскрытая в патентном документе 3, относится к решению задачи по устранению дефекта слипания путем создания конфигурации камерной печи для отжига, а именно, двойной структуры, оборудованной внутренним колпаком и установкой температурных условий скорости охлаждения с 5,0 до 15,0°С/Hr, с точки зрения оценки эффективности, техническая реализация представляет собой сложную задачу, так как температура снижается довольно медленно при охлаждении.

Хотя патентный документ 4 раскрывает способ, который определяет критическое напряжение, при котором возникает дефект слипания при отжиге, и выполняет отжиг ниже критического напряжения, критическое напряжение изменяется в зависимости от материала и формы рулона и дополнительных условий камерной печи для отжига. По этой причине необходимо осуществлять вычисление величины напряжения в каждый момент времени, что сопровождается временными и иными затратами. Кроме того, поскольку необходимо осуществить многократное нагревание и охлаждение, что требует значительного временного периода, необходимого для выполнения процесса отжига.

Хотя патентный документ 5 раскрывает технологию, которая предотвращает коробление листового сварного соединения в рулоне путем покрытия внутри рулона, однако не описан эффект распределения температуры на продольном изгибе при покрытии и, следовательно, неясно, полностью ли устранены дефекты.

Хотя технология, раскрытая в патентном документе 6, обеспечивает равномерное распределение температуры в печи посредством покрытия или облицовки внутреннего колпака печи теплоизоляционным материалом, однако неясно, является ли полученное распределение температуры рулона оптимальным при нагревании внутреннего колпака, покрытого теплоизоляционным материалом. Поэтому неясно, полностью ли предпринятые меры устраняют дефекты в рулоне.

Технология, раскрытая в патентном документе 7, использует вогнутую выемку в центральной части внутреннего колпака печи и обеспечивает равномерное распределение температуры внутри рулона для уменьшения дефектов, тем самым уменьшая время для нагревания и охлаждения. Тем не менее, только формирование вогнутой выемки в центральной части внутреннего колпака не полностью обеспечивает равномерное распределение температуры внутри рулона. В результате, данные меры по-прежнему сохраняют напряжение и не являются достаточными для обеспечения стабильного производственного процесса изготовления высококачественных рулонов.

Технология, раскрытая в патентном документе 8, обеспечивает размещение устройства, которое может выполнять нагрев и охлаждение рулона, в печи и напрямую нагревает и охлаждает внутреннюю и внешнюю поверхности рулона, обеспечивая тем самым однородность температуры в рулоне, и обеспечивает повышение производительности, а также уменьшает вероятность появления дефектов. Однако эксплуатация такой конфигурации, которая содержит расположенное внутри печи устройство, намного дороже, чем обычных печей. В результате, это увеличивает затраты и не предоставляет эксплуатационных преимуществ.

Таким образом, хотя были разработаны различные решения в качестве примеров в патентном документе 1 и в патентном документе 8 для устранения различных дефектов (таких как удлинение края, деформация края и продольные неровности), возникающие в рулонах при отжиге в обычных камерных печах для отжига, то есть не было предложено никаких фундаментальных решений и любые существующие решения ведут к снижению эффективности производства и увеличению себестоимости при их реализации. В результате, при данных обстоятельствах, существует альтернативный способ неэффективному способу производства и увеличению себестоимости из-за возникновения дефектов или при применении мер для устранения дефектов, описанных в вышеуказанных документах, но в то же время, используются неэффективные способы производства, что приводит к увеличению себестоимости.

Для решения указанных выше задач было предложено настоящее изобретение, и цель которого состоит в обеспечении камерной печи для отжига, выполненной с возможностью отжигать рулон, в котором стальной лист намотан цилиндрически, камерная печь для отжига для уменьшения дефектов в рулоне, возникающие при отжиге рулона, что обеспечивает высокую производительность и что выгодно с точки зрения себестоимости.

Решение задачи

Для решения вышеописанной задачи, предлагается камерная печь для отжига рулонов, в соответствии с одним аспектом настоящего изобретения, выполненная с возможностью отжигать рулон, в котором стальной лист наматывается, и включает в себя: опорное основание для рулона, на которое установлен торец рулона и которое поддерживает рулон в вертикальном положении по оси рулона; внутренний колпак, который покрывает весь корпус рулона, установленный на опорном основании для рулона; и трубопровод охлаждения, который проходит вниз от верхней части внутреннего колпака в полость внутренней периферийной части рулона, установленного на опорном основании для рулона, и охлаждает рулон со стороны внутренней поверхности при прохождении охладителя через внутреннюю часть трубопровода охлаждения.

Более того, в камерной печи для отжига рулонов, в соответствии с одним аспектом настоящего изобретения, трубопровод охлаждения включает в себя трубу в трубе, которая включает в себя цилиндрическую внутреннюю трубу и цилиндрической наружную трубу, окружающая внутреннюю трубу, внутренняя труба служит в качестве нагнетательного трубопровода, который вводит охладитель из верхней части внутреннего колпака по направлению к опорному основанию для рулона, и пространство между наружной трубой и внутренней трубой служит в качестве возвратного трубопровода, по которому охладитель подается от опорного основания для рулона по направлению к верхней части внутреннего колпака, и в месте, где изменяется направление потока охладителя, проходя через нагнетательный трубопровод и возвратный трубопровод, подовый лист, имеющий полусферическую форму выпуклую вниз, диаметр которого равен половине радиуса наружной трубы или более, меняет направление.

Более того, в камерной печи для отжига рулонов в соответствии с одним аспектом настоящего изобретения, трубопровод охлаждения включает в себя: нагнетательный трубопровод, по которому вводится охладитель из верхней части внутреннего колпака по направлению опорного основания для рулона; изогнутый трубопровод, который изменяет направление потока охладителя, вводимого в нагнетательный трубопровод в направлении верхней части внутреннего колпака; и возвратный трубопровод, который возвращает охладитель, направление потока по которому, изменилось посредством изогнутого трубопровода к верхней части внутреннего колпака.

Кроме того, в камерной печи для отжига рулонов в соответствии с одним аспектом настоящего изобретения, возвратный трубопровод включает в себя два или более возвратных трубопроводов, что разделяет изогнутый трубопровод, соединенный с нагнетательным трубопроводом, на множество труб.

Кроме того, в камерной печи для отжига рулонов в соответствии с одним из аспектов настоящего изобретения, по меньшей мере, один нагнетательный трубопровод и возвратный трубопровод имеет диаметр, расширенный по направлению вниз по потоку.

В камерной печи для отжига рулонов в соответствии с одним из аспектов настоящего изобретения охладитель представляет собой газ, который, предпочтительно, является воздухом, чистым газообразным азотом, инертным газом, таким как чистый аргон или гелий, газовой смесью инертного газа и воздуха, в котором окислительный газ, такой как кислород или фтор, уменьшается, или газовая смесь восстановительного газа, такой как водород или окись углерода и инертного газа.

Технические эффекты изобретения

Настоящее изобретение описывает камерную печь для отжига рулонов, выполненную с возможностью отжигать рулон, в котором стальной лист намотан цилиндрически, для уменьшения дефектов (дефекты формы, такие как удлинение края (в верхней части рулона), деформация края (в нижней части рулона), удлинение центральной части, продольные неровности и слипание стального листа и дефектов, относящихся к ухудшению характеристик, такие как неспособность улучшения характеристики в конкретном фазовом переходе), возникающих в процессе отжига, повышать эффективность процесса производства и производительности, снижения себестоимости и улучшения характеристик листовой стали после отжига рулона.

Дополнительно, использование данного изобретения может уменьшить флуктуации характеристик, возникающих в одном рулоне, что невозможно осуществить при обычных способах. Это предоставляет возможность добиться получения улучшенных характеристик при осуществлении процесса отжига, и также ожидается улучшения качества продукции.

Краткое описание чертежей

Фиг. 1 представляет собой схему (вид в разрезе), иллюстрирующую первый вариант осуществления камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения.

Фиг. 2 показывает схему (вид в разрезе), иллюстрирующую второй вариант осуществления камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения.

Фиг. 3 представляет собой схему (вид в разрезе), иллюстрирующий третий вариант осуществления камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения.

На фиг. 4 показан чертеж, иллюстрирующий сравнение потоков в вариантах осуществления камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения; на чертеже обозначены размеры рассматриваемых моделей.

Фиг. 5 иллюстрирует изображение различий в нагнетаемом потоке (скорость потока 20 м/с) в рассматриваемых моделях на фиг. 4.

Фиг. 6 иллюстрирует изображение различий в нагнетаемом потоке (скорость потока 50 м/с) в рассматриваемых моделях на фиг.4.

Фиг. 7 иллюстрирует изображение различий в вытеснении газа, проходящего через выпускную часть в рассматриваемых моделях на фиг. 4.

На фиг. 8 представлены графики, иллюстрирующие различия в вытеснении газа, проходящего через выпускную часть в рассматриваемых моделях на фиг. 4; (а) является примером нагнетаемого потока: скорость нагнетаемого потока 20 м/с, в то время, как (b) является примером нагнетаемого потока: скорость нагнетаемого потока 50 м/с.

Фиг. 9 показывает чертеж, иллюстрирующий пример расчетной модели теплопередачи.

На фиг. 10 представлены графики ((а)-(f)), иллюстрирующие результаты расчета температуры и реально измеренные параметры температуры в сочетании для целей сравнения и график ((j)), иллюстрирующий позиции на рулоне, соответствующие графикам.

На фиг. 11 представлены графики ((g)-(i)), иллюстрирующие результаты расчета температуры и реально измеренные параметры температуры в сочетании для сравнения и график ((j)), иллюстрирующий позиции на рулоне, соответствующие графикам.

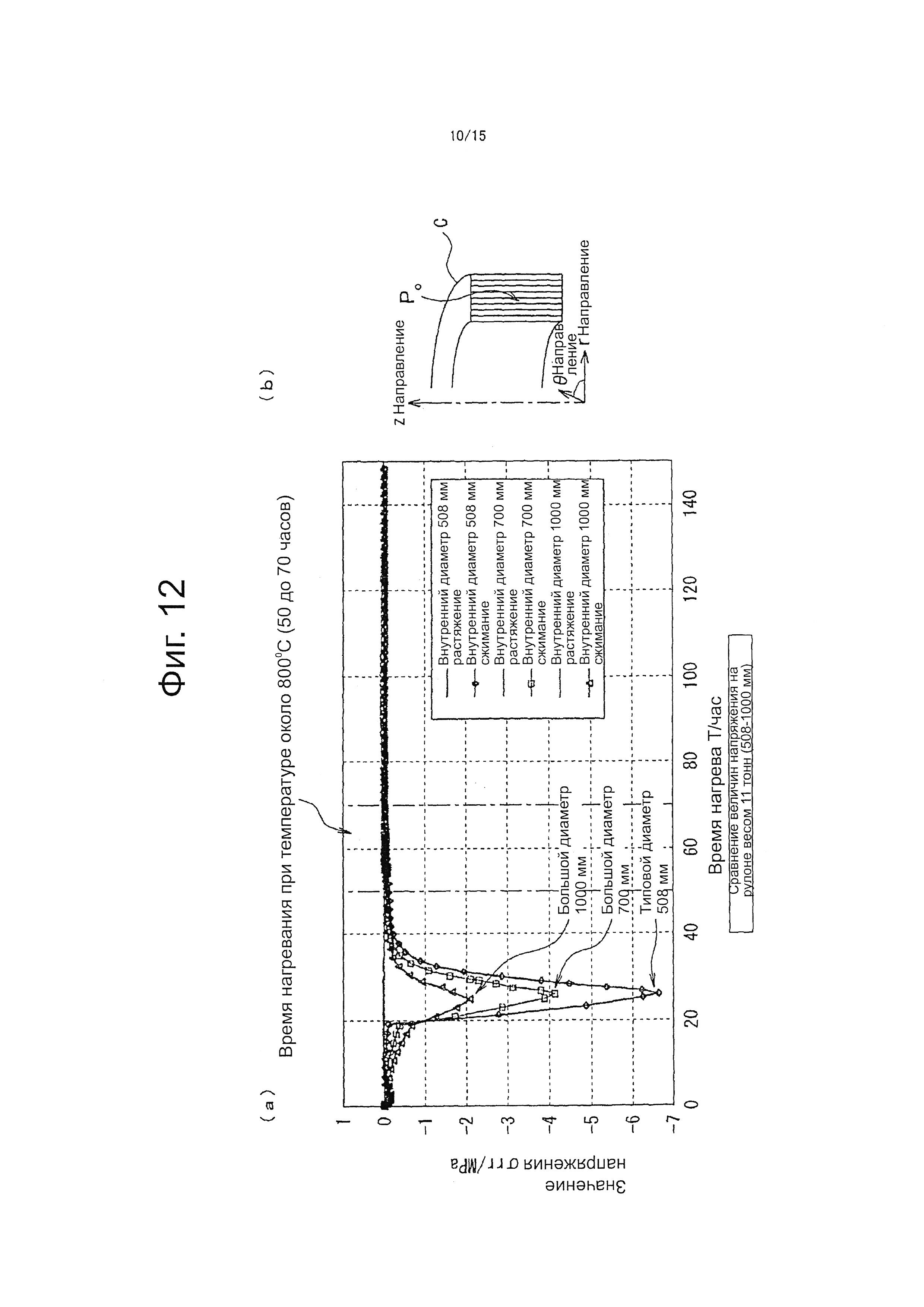

Фиг. 12 (а) представляет собой график, иллюстрирующий изменения напряжения во времени, возникающие в рулоне, тогда как на фиг. 12 (b) показан чертеж, иллюстрирующий соответствующие направления рулона, показанного на (а).

Фиг. 13 представляет собой график, иллюстрирующий максимальные нагрузки (абсолютные значения), возникающие в рулоне при отжиге для сравнения, и на (b) показан чертеж, иллюстрирующий соответствующие направления рулона, как показано на (а).

Фиг. 14 представляет собой чертеж, иллюстрирующий модификацию трубопровода охлаждения камерной печи для отжига рулонов в соответствии с одним из аспектов настоящего изобретения (первый вариант модификации).

Фиг. 15 представляет собой чертеж, иллюстрирующий модификацию трубопровода охлаждения камерной печи для отжига рулонов в соответствии с одним из аспектов настоящего изобретения (второй вариант модификации).

Фиг. 16 представляет собой схему (вид в разрезе), иллюстрирующую пример обычной камерной печи для отжига рулонов.

Фиг. 17 представляет собой схему (вид в разрезе) первого сравнительного примера для иллюстрации другого примера обычной камерной печи для отжига.

Фиг. 18 представляет собой схему (вид в разрезе) второго сравнительного примера для иллюстрации камерной печи для отжига рулонов в соответствии с одним из аспектов настоящего изобретения.

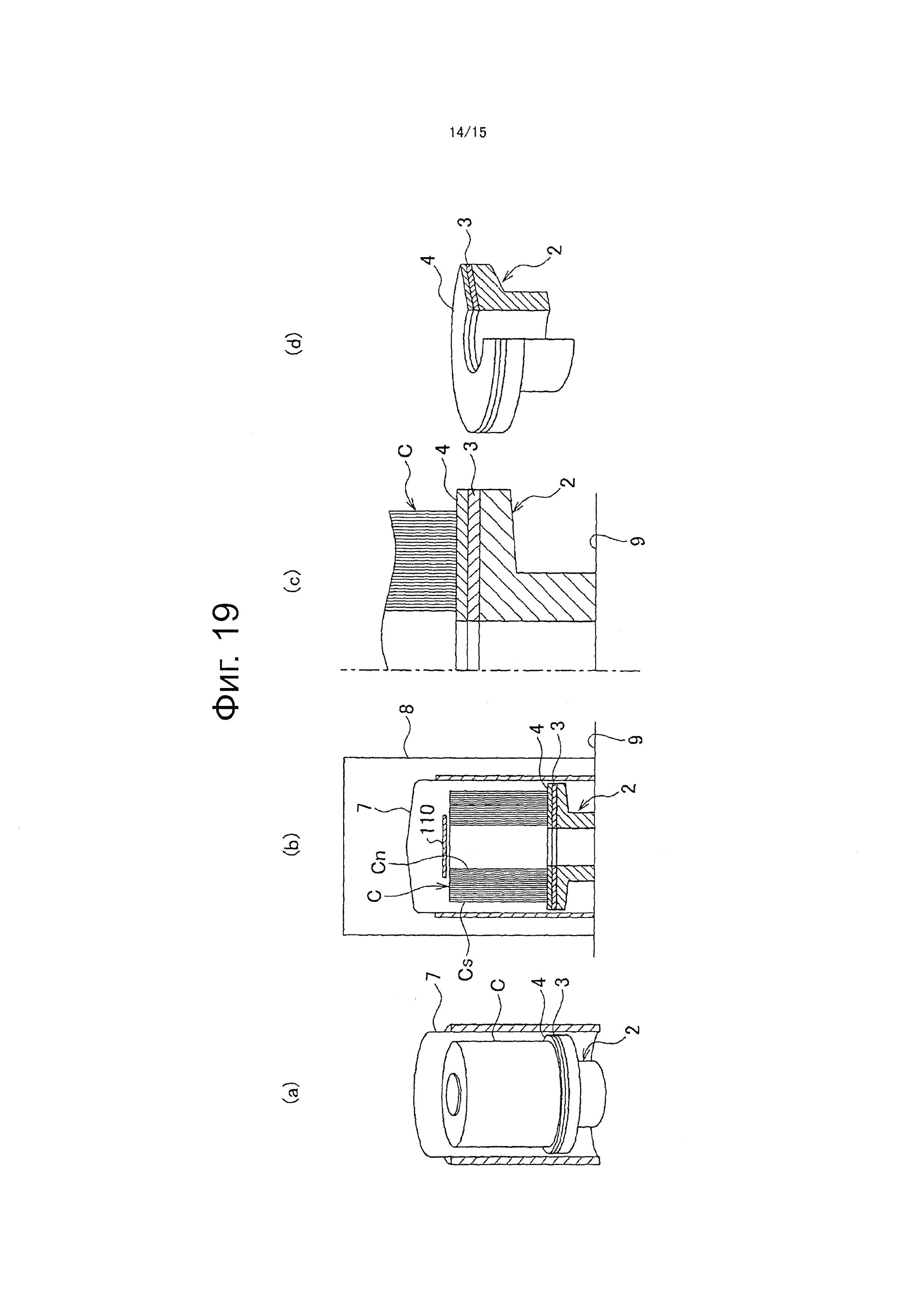

Фиг. 19 показывает чертежи, иллюстрирующие пример структуры (твердотельной структуры) обычной камерной печи для отжига: (а) представляет собой вид в перспективе всей печи; (b) показан вид в разрезе по направлению оси; (с) представляет собой увеличенный вид главной части, показанной на (b); и (d) представляет собой чертеж, иллюстрирующий часть опорного основания для рулона, показанной на (а) с вырезанной частью.

Фиг. 20 показаны виды в разрезе главной части, иллюстрирующие деформацию, вызванную тепловым расширением рулона в обычной камерной печи для отжига; (а) при нагревании, тогда как (b) при охлаждении.

На фиг. 21 показаны виды в разрезе главной части, иллюстрирующие «деформацию смещения» возникающую между внутренней и наружной частями одновременно с деформацией теплового расширения рулона в обычной камерной печи для отжига; (а) при нагревании, тогда как (b) при охлаждении.

Осуществление изобретения

Ниже приведено описание первого варианта осуществления настоящего изобретения. Авторы настоящего изобретения осуществили детальные исследования причин возникновения дефектов в рулоне с помощью описанного ниже процесса определения механизма возникновения дефекта.

Фиг. 16 представляет собой схему, иллюстрирующую структуру обычной камерной печи для отжига рулонов (в дальнейшем также упоминается как просто «камерная печь для отжига»). Как показано на чертеже, данная обычная камерная печь 100 для отжига, которая не обеспечивает равномерное распределение температуры в печи, нагревается внутренний колпак 7 в пределах стены 8 печи по наружной стороне которой установлено множество горелок 5, и также нагревается подина 9 печи под опорным основанием 2 для рулона, поддерживая рулон С, нагревателем 6. Это обеспечивает почти равномерное распределение температуры в печи. Режим нагрева запрограммирован заранее, чтобы обеспечить наличие целевых температур.

Температура в печи обычно измеряется для получения распределения температуры в печи и способ нагрева и структура поверхности внешней стенки были изменены таким образом, чтобы уменьшить данное распределение. Однако выполнение только данных мер является недостаточным, иногда возникают дефекты. В этой ситуации, обычный производственный процесс не может быть полностью не выполнен, в результате невозможно снизить себестоимость и повысить производительность.

С учетом этих обстоятельств, авторы настоящего изобретения также предусмотрели осуществление замеров температуры внутренней периферийной части Cn рулона С термопарами, опорного основания 2 для рулона, поддерживающее рулон С и тому подобное. В то же время, был выполнен расчет теплопередачи с целью определения распределения температуры также в области, в которой измерение температуры невозможно выполнить с помощью термопары, тем самым, замеряя влияние на рулон С. Это привело к результатам, которые были рассмотрены ранее.

Другими словами, было условно качественно принято, что распределение температуры во внутренней периферийной части Cn рулона С вызовет напряжение при растяжении. В результате вышеописанного расчета теплопередачи, было установлено, что деформация в рулоне С, вызванного распределением температуры, оказывает больший эффект на форму пластины, чем ожидалось, и что такие дефекты, как удлинение края, деформация края, удлинение по центру и продольные неровности, как традиционно считались, вызываются просто тепловой деформацией, не возникают благодаря применению такого простого способа.

В частности, когда внутренняя часть печи нагревается от подины 9 печи и внешней стороны внутреннего колпака 7, рулон С в печи нагревается тепловым излучением, прежде всего, для повышения температуры внешней периферийной части Cs рулона С. По этой причине, при нагревании, внешняя периферийная часть Cs рулона С имеет больший коэффициент теплового расширения, чем внутренняя периферийная часть Cn, тем самым, как показано символом а на фиг. 20 (а), нижний конец внешней периферийной части Cs поднимается и удерживается самим рулоном С.

Кроме того, поскольку при нагревании температура верхнего конца внешней периферийной части Cs рулона С увеличивается, то часть, соответствующая верхней части рулона имеет больший объем теплового расширения и, аналогично, нижний конец рулона удлиняется тепловым расширением. В результате, центральная часть намотанного стального листа удлиняется вытягиванием верхней части, и нижняя часть рулона удлиняется, вызывая удлинение центральной части. Наружное расширение нижней части внешней периферийной части Cs производит не только деформацию края из-за расширения, но также деформация вызывается тем, что вес рулона С поддерживается этой частью по вертикальной оси. Это также вызывает деформацию, вызванную трением опорного основания 2 для рулона (подкладное кольцо 4, расположенное на подушке 3) под рулоном С, при расширении рулона С.

Поскольку при охлаждении, рулон С охлаждается радиационным охлаждением, внешняя периферийная часть Cs рулона С охлаждают в первую очередь. По этой причине, как представлено символом β на фиг. 20 (b), форма рулона деформируется, и вес всего рулона С поддерживается нижним концом внутренней периферийной части Cn рулона С, что приводит к деформации рулона на нижнем конце вблизи внутренней периферии. Другими словами, было выяснено, что попытка предотвратить деформацию при отжиге рулона не может быть реализована просто снижением интенсивности нагревания и интенсивности охлаждения, или равномерным тепловым излучением от стенки печи, как традиционно использовалось.

Кроме того, что касается причин возникновения новых дефектов (эффект слипания листа в процессе отжига), причина была выяснена посредством осуществления эксперимента при измерении температуры и анализа этих дефектов. В этом случае наблюдалось явление, при котором стальной лист, как часть рулона, слипался после отжига, и причины такого явления не были известны до сих пор. На этот раз, выполнением измерения температуры и расчета теплопередачи, было обнаружено, что рулон С деформируется из-за теплового расширения, как показано на фиг. 21. Другими словами, как представлено символом γ на фиг. 21 (а) и фиг. 21 (b), было установлено, что "смещение" в стальном листе может происходить в осевом направлении рулона С при отжиге катушки С. В отношении этого результата, когда размер «смещения» в стальном листе в той части, где было измерено слипание листа в рулоне, было обнаружено, что размер почти такой же, как размер деформации, полученный расчетным путем. Хотя это не может быть определено в целом, потому что различные причины могут вызвать данное «смещение», как видно из этого результата, что возникновение «смещения» вызвано тепловой деформацией и тепловым напряжением рулона.

Было обнаружено, что тепловая деформация и тепловое напряжение также имеет отношение к ухудшению характеристик отжига. Другими словами, фазовый переход для улучшения характеристик осуществляется от момента нагревания до томления рулона С. В общем, в рулоне С, внешняя периферийная часть Cs сначала нагревается излучением и в то же время, внутренняя периферийная часть Cn также нагревается излучением. В частности, при попытке повысить температуру рулона до заданной температуры быстро, излучение достигает внутреннюю периферийную часть Cn рулона С, и температура в рулоне С также повышается. При нагревании также от подины 9 печи, чтобы увеличить скорость возрастания температуры, излучение осуществляется от подины 9 печи, тем самым дополнительно нагревая внутреннюю периферийную часть Cn рулона С, и тем самым увеличивая температуру изнутри. Благодаря этому, даже при нагревании от внешней периферийной части Cs, сжимающее напряжение создается в рулоне за счет расширения внутренней периферийной части Cn, которое, как полагают, вызывает подъем рулона С. Когда значение велико, одновременно с возникновением сжимающего напряжения в рулоне, как считается, данный факт препятствует осуществлению процесса фазового перехода.

Фиг. 9 иллюстрирует пример расчетной модели теплопередачи, используемый в вышеуказанном расчете величины теплопередачи. Фиг.9 (а) иллюстрирует пример правой половины (1/2) секции камерной печи для отжига (камерная печь 100 для отжига, показанная на фиг. 16, или камерная печь 1 для отжига, показанная на фиг. 1, как описано ниже) и рулона С. Ссылаясь на фиг. 9 (а), вид на 15° от центра моделируется как периодическая симметрия (как показано на фиг. 9 (b)). Нагревательная часть расположена на поверхности стенки 8 печи (как показано на фиг. 9 (с)) и части подины 9 печи (как показано на фиг. 9 (d)). Тепловой поток от горелки 5 стенки 8 печи направляется на нагревательную часть на поверхности стены на фиг. 9 (с). Нагревательные части на подине 9 печи на рис. 9 (d) определяют области, в которых фактическое нагревание осуществляется нитью накала и тепловой поток передается посредством нити накала. С помощью этой расчетной модели теплопередачи, внутреннее распределение температуры в рулоне С определяется методом конечных элементов, и используя результат этого внутреннего распределения температуры, определяется внутреннее напряжение в рулоне С посредством численного расчета. Расчет внутреннего напряжения рулона С выполняется с учетом расчета теплообмена; в целях сокращения времени расчетов, расчет выполняется на предположении того, что локальная разность теплового расширения мала. Что касается внутренних напряжений в рулоне С, в связи с тем, что влияние высокотемпературной ползучести не может быть незначительным, вычисление внутреннего напряжения выполняется с использованием данных о высокотемпературной ползучести в дополнение к внутреннему распределению температуры. Кроме того, что касается опорного основания 2 для рулона, подушки 3 и подкладочного кольца 4, принимающие рулон С, расчет теплопередачи также выполняется одновременно, чтобы рассчитать распределение температуры, и на основании результатов этого расчета температуры, выполняется вычисление деформации, вызванной тепловым воздействием. Также рассматривается влияние контакта опорного основания 2 для рулона, подушки 3 и подкладочного кольца 4, которые были деформированы под действием тепла, с рулоном С.Расчет теплопередачи, который будет описан ниже, в камерной печи 1 для отжига (фиг. 1 - фиг. 3) как вариант осуществления согласно настоящему изобретению, и камерной печи 100 для отжига (фиг. 16 - фиг. 19) как типовой пример, и вычисление величины внутреннего напряжения рулона С, выполняются в камерной печи для отжига как основа для моделирования, соответственно, для замены камерной печи 1 для отжига на камерную печь 100 для отжига на фиг. 9 (а) аналогичным способом созданной аналогичной модели.

Исходя из вышеизложенной информации о механизме возникновения дефекта, авторы настоящего изобретения достигли цели настоящего изобретения. Ниже описан вариант осуществления камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения. Данная камерная печь для отжига выполняет отжиг рулона, в котором стальной лист намотан цилиндрически, чтобы обеспечить наличие различных характеристик стального листа.

Фиг. 1 иллюстрирует схему первого варианта осуществления камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения. Структура камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения будет описана со ссылкой на схематические диаграммы типовой камерной печи для отжига, показанной на фиг. 16 и фиг. 19 для сравнения. В том числе в приведенном выше описании, аналогичные или соответствующие компоненты будут обозначены теми же ссылочными позициями.

Наибольшим отличием между камерной печью 1 для отжига согласно настоящему варианту осуществления, показанному на фиг. 1, и обычной камерной печью 100 для отжига, показанной на фиг. 16 (фиг. 19) является то, что камерная печь 1 для отжига согласно настоящему варианту осуществления включает в себя трубопровод 10 охлаждения, который не включен в состав обычной камерной печи 100 для отжига, во внутренней периферической части Cn рулона С.

В частности, как показано на фиг. 1, камерная печь 1 для отжига согласно настоящему варианту осуществления и типовая камерная печь 100 для отжига включают в себя опорное основание 2 для рулона внутри стенки 8 печи. Опорное основание 2 для рулона представляет собой основание, на котором установлена торцевая поверхность рулона С и которая поддерживает рулон С по оси рулона С в вертикальном положении. Рулон С установлен на верхней поверхности опорного основания 2 для рулона с использованием подушки 3 и подкладного кольца 4 (подушка 3 и подкладное кольцо 4 не показаны на фиг. 1). Внутренний колпак 7 установлен внутри стенки 8 печи, чтобы в совокупности покрывать рулон С и опорное основание 2 для рулона. Чтобы не производить температурную неравномерность в печи, внутренний колпак 7 в стенке 8 печи нагревается снаружи горелками 5 и также нагревается от подины 9 печи под опорным основанием 2 для рулона, поддерживающего рулон С, нагревателем 6. Это обеспечивает наличие почти равномерной температуры в печи. Режим нагрева запрограммирован заранее, чтобы обеспечить наличие целевых значений температур.

Камерная печь 1 для отжига согласно настоящему варианту осуществления включает в себя трубопровод 10 охлаждения, который проходит вниз от верхней части внутреннего колпака 7 в полость внутренней периферийной части Cn рулона С, установленного на опорном основании 2 для рулона и охлаждает рулон С со стороны внутренней поверхности при прохождении охладителя через внутреннюю часть трубопровода 10 охлаждения. Трубопровод 10 охлаждения в соответствии с настоящим вариантом осуществления представляет собой трубу в трубе, включающую в себя цилиндрическую внутреннюю трубу 11 и цилиндрическую наружную трубу 12, которая окружает внутреннюю трубу 11. Внутренняя труба 11 представляет собой нагнетательный трубопровод, который вводит охладитель из верхней части внутреннего колпака 7 к опорному основанию 2 для рулона, и пространство между наружной трубой 12 и внутренней трубой 11 представляет собой возвратный трубопровод, по которому возвращается охладитель от опорного основания 2 для рулона по направлению к верхней части внутреннего колпака 7. Трубопровод 10 охлаждения меняет направление потока с помощью подового листа 13, имеющего выпуклую вниз полусферическую форму, диаметр которой равен или больше половины радиуса наружной трубы 12 в месте (нижнее положение на чертеже), где направление потока охладителя, проходящего через нагнетательный трубопровод и возвратный трубопровод, изменяется. Отверстие 14 (впускное отверстие пропуска охладителя через трубопровод 10 охлаждения) в верхней части внутренней трубы 11 образовано в форме воронки, диаметр которой увеличивается в направлении верхней части.

Охладитель, проходящий по трубопроводу 10 охлаждения, представляет собой газ, который, предпочтительно, является воздухом, чистым газообразным азотом, инертным газов, таким как чистый аргон, гелий или газовой смесью инертного газа и воздуха, в котором, окислительный газ, такой как кислород или фтор, уменьшается или газовой смесью восстанавливающего газа, такого как водород или окись углерода и инертного газа.

Далее приводится описание различий в эффектах между камерной печью 1 для отжига согласно настоящему варианту осуществления, показанной на фиг. 1, и обычной камерной печью 100 для отжига, показанной на фиг. 16 (фиг. 19).

Как показано на фиг. 16, рулон С был подвергнут типовому отжигу с внутренней периферийной части Cn рулона С, который имеет полость. В результате, рулон С нагревают только излучением от внутреннего колпака 7 и излучение от нагревателя 6 на подине 9 печи, и при попытке повысить температуру рулона до желаемой температуры, температура внутренней периферийной части Cn рулона С неизбежно увеличивается. В этой ситуации, как показано на фиг. 19 (b), в попытке уменьшить температуру внутренней периферийной части Cn рулона С, тепловое излучение было условно предотвращено от попадания в полость внутренней периферийной части Cn путем применения теплоизоляционного материала 110 над рулоном С. Однако, поскольку эта ситуация далека от идеальной, при которой осуществляется излучение даже через теплоизоляционный материал 110, и также осуществляется излучение от нагревателя 6 от подины 9 печи, таким образом, температура внутри рулона неизбежно увеличивается.

В этой ситуации, был выполнен типовой способ нагрева с низкой скоростью увеличения температуры для выполнения нагрева, так что внутренняя периферийная часть Cn рулона С, выдерживают при более низкой температуре, чем внешнюю периферийную часть Cs. Однако, поскольку температура внутренней периферийной части Cn рулона С как следствие имеет высокое значение во время внутрипечного охлаждения, то необходимо выполнить охлаждение с пониженным распределением температуры до такой степени, чтобы качество рулона не зависело от уменьшения скорости охлаждения. Данный факт вызывает дополнительное увеличение затрат.

В противоположность этому, чтобы достичь одновременного уменьшения времени отжига и обеспечить поддержание высокого качества, камерная печь 1 для отжига согласно настоящему варианту осуществления включает в себя трубопровод 10 охлаждения внутри полости внутренней периферийной части Cn рулона С, чтобы сделать структуру, которая обеспечит установку трубопровода 10 охлаждения снаружи рулона С. Таким образом, камерная печь 1 для отжига имеет проходящий трубопровод 10 охлаждения вниз от верхней части внутреннего колпака 7 в полость внутренней периферийной части Cn рулона С, установленного на опорном основании 2 для рулона и пропускает охладитель через трубопровод 10 охлаждения, тем самым охлаждая рулон С с внутренней боковой поверхности и уменьшает повышение температуры внутри рулона.

Хотя считается, что на первый взгляд данная камерная печь 1 для отжига включает в себя только трубопровод 10 охлаждения по сравнению с обычной камерной печью 100 для отжига, показанной на фиг. 16, но существует значительное различие между ними.

В частности, в настоящем варианте осуществления, как показано на схеме на фиг. 1, трубопровод 10 охлаждения расположен внутри полости внутренней периферийной части Cn рулона С, и охладитель (охлаждающий газ) пропускается по трубопроводу 10 охлаждения для охлаждения рулона С со стороны внутренней периферийной части Cn. Другими словами, трубопровод 10 охлаждения камерной печи 1 для отжига непосредственно не подает охлаждающий газ в печь, но охлаждает рулон С изнутри посредством радиационного теплообмена. Настоящий вариант осуществления, применяя данный способ нагревания, предоставляет возможность нагревания без образования теплового напряжения в рулоне, и при охлаждении, предоставляет возможность эффективно охлаждать с более высокой скоростью, чем обычная скорость охлаждения, посредством охлаждения рулона С изнутри.

С другой стороны, обычная камерная печь 100 для отжига, показанная на фиг. 16, только нагревает внутренний колпак 7 извне с помощью горелок 5 для нагревания рулона С посредством радиационного тепла внутреннего колпака 7. В результате, в зависимости от материала рулона, при нагревании, нагревании и охлаждении, возникает напряжение, величина которого должна находится в диапазоне, которая не влияет на качество рулона С, тем самым увеличивая время отжига. В результате, обычная камерная печь 100 для отжига не позволяет обеспечить аналогичный эффект при использовании камерной печи 1 для отжига согласно настоящему варианту осуществления.

Первый сравнительный пример показан на фиг. 17, в котором цилиндрический трубопровод 120 охлаждения проходит вниз к внутренней части рулона. Данный пример не выполняет активное нагревание и охлаждение как в примере, описанном в патентном документе 7. В результате, нагретый газ поступает в зазор (углубление) между трубопроводом 120 охлаждения и внутренней частью рулона при нагревании, в результате чего вызывается нагревание внутренней части рулона, что приводит к сокращению времени нагревания. То же самое справедливо для процесса охлаждения. Другими словами, как указано в патентном документе 7, иллюстрируется распределение температуры, что приводит к распределению температуры вниз при нагревании, и вверх при охлаждении в направлении толщины. Это все еще вызывает напряжение, и во избежание появления напряжения, необходимо установить скорости нагрева и охлаждения, что делает данную конструкцию недостаточной. В результате, первый сравнительный пример до сих пор не может произвести такой же эффект, как камерная печь 1 для отжига в соответствии с настоящим вариантом осуществления.

Хотя показанный второй сравнительный пример на фиг. 18 пытается добиться такого же эффекта, как эффект, производимый конструкцией камерной печи 1 для отжига согласно настоящему варианту осуществления, посредством активного нагнетания охладителя через простой цилиндрический трубопровод 120 охлаждения, простой цилиндрический трубопровод 120 охлаждения не подает газ как охладитель в трубопровод плавно. В результате, как показано во втором сравнительном примере, все еще нет возможности произвести такой же эффект, как эффект при использовании камерной печи 1 для отжига в соответствии с настоящим вариантом осуществления.

Далее, чтобы проверить эффект камерной печи 1 для отжига согласно настоящему варианту осуществления, показанному на фиг. 1, форма трубопровода 10 охлаждения камерной печи 1 для отжига в качестве первого варианта и формы трубопровода охлаждения в других вариантах в соответствии с настоящим изобретением, были сравнены друг с другом с помощью численного расчета для подтверждения эффекта. Схемы сравнительных форм (другие варианты осуществления согласно настоящему изобретению) показаны на фиг. 2 и фиг. 3.

Второй вариант осуществления показан на фиг. 2 является примером, который заменяет подовый лист, имеющий полусферическую форму выпуклую вниз, прикрепленный к нижней части трубопровода 10 охлаждения, согласно первому варианту осуществления, показанного на фиг. 1, плоским листом. Третий вариант показан на фиг. 3, где подовый лист согласно первому варианту осуществления, показанный на фиг. 1, (полусферическая форма выпуклая вниз, диаметр которого равен половине радиуса наружной трубы и более) и диаметр наружной трубы расширяется к верхней части. Конкретные формы модели, используемые в расчете, показаны на фиг. 4 для сравнения и результаты, относящиеся к вычислению, показаны на фиг. 5 на фиг. 8. На фиг. 4 не указана нумерация соответствующих аналогичных размеров. Идентичные соотношения между вариантами осуществления в соответствии с настоящим изобретением и соответствующих моделей заключаются в следующем: модель А соответствует второму варианту осуществления (фиг. 2); модель В соответствует первому варианту осуществления (фиг. 1); и модель С соответствует третьему варианту осуществления (фиг. 3).

Фиг. 5 иллюстрирует распределения скорости подачи при скорости истечения из сопла 20 м/с, как показано на фиг.6, где показано распределение скорости подачи при скорости истечения из сопла 50 м/с для каждой модели. Было обнаружено из результатов моделирования, показанных на фиг. 5 и фиг. 6, что в нижней части трубопровода 10 охлаждения, образованного в виде полусферической формы выпуклой вниз (модели В и С) обеспечивается более высокие скорости потока газа в нижней части, чем в нижней части трубопровода 10 охлаждения, образованного в виде плоской пластины (модель А) и, в частности, модель С, которая использует расширяющийся диаметр наружной трубы к ее нижней стороне по направлению потока (верхняя часть), что обеспечивает самую высокую скорость потока в нижней части трубопровода 10 охлаждения.

Кроме того, величины потока газа в непосредственной близости от отверстия (объем газа, проходящего в непосредственной близости от отверстия) были сравнены для различных моделей. Позиции PA, PB, PC для измерения скорости потока в непосредственной близости от отверстия соответствующих моделей показаны на фиг. 7 и результаты сравнения показаны на фиг. 8. Было подтверждено, исходя из данных результатов, что в нижней части трубопровода 10 охлаждения, образованного в виде полусферической формы выпуклой вниз (модели В и С), обеспечивается более больший поток, чем в нижней части трубопровода 10 охлаждения, образованного в виде плоской пластины (модель А), и что расширение диаметра наружной трубы по направлению к стороне вниз по потоку (верхняя часть) (модель С) дополнительно увеличивает поток.

Другими словами, предпочтительно, обеспечить форму нижней части трубопровода 10 охлаждения, имеющую гладкую выпуклую полусферическую форму, направленную вниз (в первом варианте осуществления) для второго варианта осуществления в качестве охлаждающей конструкции рулона С изнутри. Это позволяет обеспечить более эффективное охлаждение рулона С. Кроме того, расширение диаметра наружной трубы по направлению к стороне по направлению потока (верхняя часть) (третий вариант осуществления) обеспечит дополнительный охлаждающий эффект.

Как показано на фиг. 1, варианты осуществления в соответствии с одним из аспектов настоящего изобретения предусматривают установку трубопровода 10 охлаждения по центру печи, и по которому пропускают охладитель. Это может охлаждать рулон С изнутри при нагревании и охлаждении рулона С, тем самым практически устраняя напряжение, возникающее внутри рулона С, и как результат, можно уменьшить деформацию, вызванную неравномерностью температуры рулона С и, в частности, может предотвратить появление дефектов рулона, которые возникают на внутренней периферии и внешней периферии рулона С (дефекты формы, такие как удлинение края (верхняя часть рулона), деформация края (нижняя часть рулона), удлинение в центральной части, продольные неровности и слипание листовой стали и дефекты, которые характеризуются снижением характеристик, как например, неспособность улучшить характеристики в конкретной фазе перехода) и можно получить лист, в котором отсутствуют дефекты формы, полученные таким образом.

Пример

Ниже приводится описание примера. Лист электромагнитной стали иллюстрируется в качестве функционального материала, который отжигается в рулоне, в котором стальной лист цилиндрически намотан. В этом случае добавляется более жесткое условие; то есть, магнитное свойство. Когда фиксируется чрезмерное внутреннее напряжение при отжиге, состояние рекристаллизации ухудшается, и магнитные свойства значительно ухудшаются. В связи с этим, в настоящем примере подтвержден факт того, что электромагнитные свойства рулона взаимосвязаны с величиной напряжения.

В настоящем примере используется малогабаритная экспериментальная печь для изучения факторов, влияющих на ухудшение характеристик, вызванное неправильной рекристаллизацией при отжиге, происходящей в обычном рулоне. При осуществлении тестового отжига с помощью этой малогабаритной экспериментальной печи, часть стального листа была вырезана в виде одного листа, и напряжение, соответствующее величине напряжения возникающее внутри рулона, было применено к одному листу заранее. Когда один лист был нагрет в малогабаритной экспериментальной печи, наблюдалось состояние рекристаллизации при фазовом переходе этого одного листа (листовая сталь). Во время теста также были измерены характеристики. Результаты измерений, относящихся к магнитным свойствам листа электромагнитной стали, который рекристаллизован путем отжига, и чьи характеристики могут быть высоко оценены, были использованы для оценки отжига. В результате было обнаружено, что более высокое напряжение вызывает ухудшение характеристик; значение было около 10 МПа.

На основании приведенного выше результата, был выполнен эксперимент отжига в реальной печи (форма рулона: ширина листа 1000 мм; толщина листа 300 мкм; вес рулона 8 тонн и внутренний диаметр 508 мм). В дополнение к обычному характеру распределения температур, с целью получения величины напряжения в реальной печи не более 10 МПа или менее, был осуществлен отжиг профилем распределения температур, исследуемого при расчете теплопередачи заранее. При проведений эксперимента в реальной печи для проверки того, соответствуют ли значения распределения температуры, полученные вычислением теплопередачи, полученному значению эксперимента, рулон был намотан с размещенными термопарами в рулоне, и рулон был помещена в камерную печь отжига для измерения температуры. Результаты проиллюстрированы на фиг. 10 и фиг. 11. Символ (j) на фиг. 10 и фиг. 11 указывает позиции измерения температуры в рулоне С. Символы графиков на фиг. 10 и фиг. 11 соответствуют символам позиций измерения температуры, указанных в (j). Из результатов, показанных на фиг. 10 и фиг. 11, было обнаружено, что результаты измерений температуры и результаты распределения температуры рулона, полученные при расчете теплопередачи, соответствуют, что подтвердили обоснованность способа расчета теплообмена. В связи с этим, анализ был проведен с использованием данного численного расчета.

В качестве типовых примеров результатов, при выполнении расчета напряжений на основе результатов расчета теплообмена, как было описано выше, напряжения в рулоне в радиальном направлении показаны на фиг. 12, и максимальные радиальные напряжения для различных внутренних диаметров показаны на фиг. 13. Символ Р0 на фиг.12 (b) и фиг. 13 (b) указывает на центр секции рулона. Как видно из фиг. 12 и фиг. 13, было установлено, что напряжение, возникающее внутри рулона, уменьшается по мере увеличения внутреннего диаметра рулона. Кроме того, было обнаружено, что, поскольку внутренний диаметр, который равен 508 мм, создает напряжение около 10 МПа, небольшая величина флуктуации в условиях отжига может привести к ухудшению характеристик. В связи с этим, была установлена величина напряжения, которая не вызывает ухудшение характеристик, которая не превышает 6 МПа или менее, чтобы иметь погрешность в безопасную сторону.

Используя упомянутые выше результаты, было произведено сравнение между временем отжига в печи при использовании камерной печи для отжига в соответствии с одним из аспектов настоящего изобретения и времени отжига в печи в обычной камерной печи для отжига, показанной на фиг. 16 (фиг. 19). Другие случаи были изучены для справки.

Как описано выше, при выполнении нагрева и охлаждения рулона тепловым излучением в обычной камерной печи для отжига рулонов, показанных на фиг. 16 (фиг. 19), величина распределения температуры внутри рулона отклоняется, что приводит к возникновению внутреннего напряжения. Для решения данной задачи, со ссылкой на фиг. 1 (трубопровод 10 охлаждения имеет выпуклую полусферическую форму нижней части), как в первом варианте осуществления в соответствии с настоящим изобретением, на фиг. 2 (нижняя часть трубопровода 10 охлаждения является плоской пластиной) как второй вариант осуществления в соответствии с настоящим изобретением, на фиг. 3 (нижняя часть имеет выпуклую полусферическую форму и диаметр которой расширяется в направлении верхней части) как третий вариант осуществления в соответствии с настоящим изобретением, и на фиг. 16 как обычная камерная печь для отжига, не имеющая трубопровода охлаждения, для сравнения, периоды времени отжига были сопоставлены и исследованы с помощью способа, описанного ниже.

В отношении способа (1) отжига с использованием первого варианта осуществления в соответствии с настоящим изобретением (фиг. 1), (2) отжига с использованием второго варианта осуществления в соответствии с настоящим изобретением (фиг. 2), способа (3) отжига с использованием третьего варианта осуществления в соответствии с настоящим изобретением (фиг. 3) и способа (4) отжига с использованием традиционной камерной печи для отжига, как показано на фиг. 16, в таблице 1 приведены сравнительные данные периодов времени отжига при выполнении расчетного отжига так, чтобы иметь значение 6 МПа или менее, при котором не возникает никакого напряжения. Время отжига указывается относительно времени отжига с использованием традиционной камерной печи (фиг. 16), соответствует 1. Соответственно, меньшее значение показывает на более короткое время отжига, тем самым эффективность производства улучшается.

Из результатов сравнения времени отжига, перечисленных в таблице 1, было подтверждено, что пример осуществления настоящего изобретения уменьшает время отжига по сравнению с обычным примером, используя трубопровод охлаждения, и контролирует величину напряжения на уровне 6 МПа или менее, тем самым осуществляется производство высококачественных рулонов с высокой производительностью.

Форма трубопровода охлаждения в соответствии с настоящим изобретением не ограничивается типом трубопровода 10 охлаждения труба в трубе, как показано на с фиг. 1 по фиг. 3. Например, как проиллюстрировано на фиг. 14 и фиг. 15, трубопровод охлаждения индивидуального типа трубы может быть сконфигурирован путем объединения нескольких труб. Другими словами, данный трубопровод 20 охлаждения включает в себя нагнетательный трубопровод 21, который вводит охладитель из верхней части внутреннего колпака по направлению к опорному основанию для рулона, изогнутый трубопровод 22, который изменяет направление потока охладителя, введенного в нагнетательный трубопровод 21, таким образом, чтобы направлять поток к верхней части внутреннего колпака 7 (не показан на чертеже), и возвратный трубопровод 23, который возвращает охладитель, направление которого было изменено в изогнутом трубопроводе 22, по направлению к верхней части внутреннего колпака 7.

При использовании данной конфигурации, важно обеспечить плавное подключение изогнутого трубопровода 22, как поворотную точку, к нагнетательному трубопроводу 21 и возвратному трубопроводу 23. Как показано на фиг.15, предпочтительно, чтобы диаметр, по меньшей мере, одного (оба на чертеже) из нагнетательного трубопровода 21 и возвратного трубопровода 23 имел расширение по направлению к выходному отверстию охладителя (по ходу).

Перечень ссылочных позиций

1 Камерная печь для отжига

2 Опорное основание для рулона

3 Подушка

4 Подкладное кольцо

5 Горелки

6 Нагреватель

7 Внутренний колпак

8 Стена печи

9 Подина печи

10 Трубопровод охлаждения (типа труба в трубе)

11 Внутренняя труба

12 Наружная труба

13 Подовый лист

20 Трубопровод охлаждения (индивидуальный тип трубопровода)

21 Нагнетательный трубопровод

22 Изогнутый трубопровод

23 Возвратный трубопровод

110 Теплоизоляционный материал

С Рулон

Реферат

Изобретения относится к камерным печам для отжига рулонов листовой стали. Камерная печь содержит опорное основание для рулона, на котором расположена его торцевая поверхность, поддерживающее рулон в вертикальном положении, внутренний колпак, охватывающий весь корпус рулона, установленный на опорном основании для рулона, трубопровод охлаждения, который проходит вниз от верхней части внутреннего колпака в полость внутренней периферийной части рулона, установленного на опорном основании для рулона, и предназначен для охлаждения рулона со стороны внутренней поверхности при прохождении охладителя через внутреннюю часть трубопровода охлаждения. При этом указанный трубопровод охлаждения содержит цилиндрическую внутреннюю трубу и цилиндрическую наружную трубу, которая окружает внутреннюю трубу, выполняющую функцию нагнетательного трубопровода, по которому вводится охладитель из верхней части внутреннего колпака по направлению к опорному основанию для рулона. При этом пространство между наружной трубой и внутренней трубой выполняет функцию возвратного трубопровода, по которому охладитель возвращается от опорного основания для рулона по направлению к верхней части внутреннего колпака, а в месте, где изменяется направление потока охладителя, проходящего по нагнетательному трубопроводу и возвратному трубопроводу, расположен подовый лист, предназначенный для изменения направления потока и имеющий полусферическую, выпуклую вниз форму, диаметр которой больше или равен половине радиуса наружной трубы. Технический результат заключается в повышении производительности печи. 3 з.п. ф-лы, 1 табл., 21 ил.

Комментарии