Способ управления плавкой садки металла и взвешивающее устройство, используемое в этом способе - RU2499837C2

Код документа: RU2499837C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления рабочими параметрами плавильной печи для металлической шихты (садки металла) на основе информации, поступающей от взвешивающего устройства, связанного с печью. Изобретение также касается самого взвешивающего устройства, используемого в рассматриваемом способе управления.

Уровень техники

Известны агрегаты для переработки и плавления металлической шихты, содержащие электродуговую печь, предназначенную для совместной работы с системой загрузки, которая может быть непрерывного типа, например, в виде ленточного конвейера, или порционного типа, например, в виде загрузочных бадей (корзин). Электропечь включает в себя, по меньшей мере, одну плавильную ванну или под и закрывающий свод. Через отверстия в своде вводятся электроды.

Также известно использование взвешивающих систем прямого или косвенного типа, причем последние основаны, например, на измерении уровня в жидкой ванне. Назначение взвешивающих устройств - получение информации, которая затем используется для управления рабочими параметрами печи.

Например, в международной публикации WO 2005/052196 описан способ, согласно которому периодически производят взвешивание печи с целью определения количества находящейся в ней стали; в данном способе также осуществляют по существу непрерывный контроль температуры жидкой ванны. При этом, путем взвешивания определяют интенсивность подачи лома при его загрузке в печь, и регулируют так, чтобы поддерживать температуру постоянной, близкой к требуемому или заданному значению.

Другими словами, величину, которую каждый раз получают при взвешивании выгружаемой в печь шихты, используют для регулирования интенсивности подачи шихты и/или управления количеством лома в корзине, так чтобы температура жидкой ванны не испытывала возмущений, выходящих за пределы допуска. Данную систему также используют для удержания под контролем количества жидкой стали в печи.

В патентном документе Японии 080005248, опубликованном 12.01.1996, также описывается способ управления процессом плавки в электропечи, при котором непрерывно измеряют вес системы электропечи и вес выгружаемой в печь шихты, и в соответствии с изменениями указанных значений весов производят регулирование количества шихты, подаваемой в печь.

В патенте России 2082763 также описан способ управления процессом плавки в печи с использованием сигналов, поступающих от датчика веса лома и от датчика веса дополнительных материалов, которые проходят через устройство управления.

В патенте США А-6004504, где предлагается система питания непрерывного типа и предварительный нагрев шихты до ее завалки в печь, описан способ и аппарат, в котором используется датчик массы шихты и датчик интенсивности загрузки, связанный с ленточным конвейером с целью управления процессом завалки шихты в печь.

В международной публикации WO-A-03087688 описан способ получения расплавленного металла в электропечи, при котором, с целью оптимизации процесса плавки, предусматривается управление, по меньшей мере, тремя параметрами, а именно: весом металлического материала, загружаемого в печь, объемом содержащего кислород газа, подаваемого в печь, и количеством электроэнергии, подводимой к печи.

В международной публикации WO-A-2006/108691 также рассматривается проблема удержания под контролем процесса плавки в электропечи с системой непрерывной загрузки путем использования информации, касающейся веса системы электропечи. В данной заявке описывается использование роликов, которые связаны с несущими элементами ванны, и в которых размещены датчики веса. Таким образом, указанные датчики измеряют только вес ванны и ее содержимого, а не иного, связанного с ним оборудования и/или оборудования, поддерживающего печь.

В международной публикации WO-A-2006/108691, аналогично WO 2005/052196, также предусматривается, что после каждого цикла загрузки лома производится сопоставление сигналов, связанных с весом ванны, и количества энергии, подводимой к печи, чтобы поддерживать температуру по существу на постоянном уровне, или близкой к идеальному значению для цикла плавки.

Известно, что в области превращения черных материалов в расплавленную сталь идут постоянные поиски, направленные на то, чтобы гарантировать непрерывное повышение качественных характеристик расплавленного материала, и одновременно уменьшить износ и риск повреждения деталей и узлов печи, снизить расход энергии при том же количестве расплавленного металла, сократить продолжительность цикла и снизить бремя затрат на рабочую силу.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании оптимизированного взвешивающего устройства в целях увеличения надежности и точности измерений, и, за счет этого, в осуществлении более эффективного управления процессом плавления на основе информации, получаемой указанным взвешивающим устройством.

В свете сказанного, и на основе длительных и тщательных исследований и экспериментов, были усовершенствованы существующие технологии, включая те, что упомянуты в цитированных выше патентных документах. В результате были устранены некоторые недостатки, свойственные существующим технологиям, и создано настоящее изобретение.

Идея изобретения изложена в независимых пунктах формулы изобретения, при этом варианты осуществления идеи сформулированы в зависимых пунктах.

Изобретение касается способа управления процессом плавки в электропечи, в котором используется взвешивающее устройство, связанное с ванной указанной электропечи.

Согласно одному из отличительных признаков настоящего изобретения взвешивающее устройство содержит несколько взвешивающих элементов, в частности, тензодатчиков или иных аналогичных взвешивающих элементов, расположенных вокруг основания ванны в требуемых положениях и в требуемых количествах, в соответствии с весом и размером печи.

Предпочтительный вариант осуществления изобретения предусматривает, чтобы указанные взвешивающие элементы были распределены по периметру основания ванны, по существу, симметрично относительно, по меньшей мере, одной из осей печи.

Согласно изобретению каждый из взвешивающих элементов связан с соответствующим опорным элементом, который прочно (например, сваркой или иным способом) соединен с боковой стенкой или днищем ванны печи.

Указанные опорные элементы, прочно соединенные с ванной, распределены по периметру днища ванны, и связаны с соответствующими опорными элементами, которые прочно (например, сваркой или иным способом) соединены с несущей платформой, по отношению к которой ванна печи находится, по существу, в подвешенном состоянии.

Чувствительный элемент каждого взвешивающего элемента расположен так, что при каждом изменении веса ванны, например, вследствие выгрузки какого-то количества шихты в виде металлического лома, брикетов, губчатого железа или смеси материалов, чувствительный элемент нагружается силой и регистрирует величину изменения веса, демонстрируя достаточную точность и чувствительность.

Следовательно, каждый чувствительный элемент работает, как стержень, который подвергается действию силы, связанной с изменением веса, от которого зависит перемещение ванны относительно несущей платформы.

Наличие множества взвешивающих элементов, надлежащим образом (в оптимальном случае равномерно и/или симметрично) распределенных по периметру основания ванны, позволяет получить соответствующее число значений, которые можно сравнивать, так чтобы получать информацию не только о весе выгруженного материала, но и о распределении веса внутри самой ванны. Таким образом, появляется возможность ориентировать средства выгрузки, задавая им направление, чтобы избежать локального скопления шихты и/или неоптимального распределения материала, выгружаемого в печь.

Один из вариантов осуществления изобретения предусматривает, что устройство управления принимает данные множества весовых значений, измеренных индивидуальными взвешивающими элементами, обрабатывает их, а затем корректирует направление выгрузки металлической шихты в печь, как в случае непрерывной выгрузки ленточным конвейером или подобным устройством, так и в случае порционной выгрузки.

Кроме того, благодаря информации о локальных изменениях веса, имеется возможность снизить риск нанесения ударов и повреждений элементов конструкции и функциональных элементов, по меньшей мере, частично присутствующих внутри печи (электродов, горелок, кислородных и иных фурм и т.п.), материалом, выгружаемым в печь. Также имеется возможность исключить неверное распределение металлической шихты внутри печи, что приводило бы к снижению эффективности использования энергии для процесса плавления, увеличению расхода энергии и времени плавильного цикла.

Согласно еще одному отличительному признаку изобретения построенные указанным образом взвешивающие элементы проявляют также свойство саморегулирования в случае перекоса основания ванны из-за неравномерного теплового расширения самой ванны, опор и/или несущей платформы.

В соответствии с одним из вариантов осуществления изобретения, выравнивание ванны может быть достигнуто путем использования тяг, связанных со средствами регулирования с механическим приводом, действующими по командам системы автоматического управления.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения должны быть понятны из последующего описания предпочтительного варианта его осуществления, изложенного в виде примера, который не носит ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

фиг.1 схематически изображает электродуговую печь для плавки металлической шихты, соответствующую настоящему изобретению;

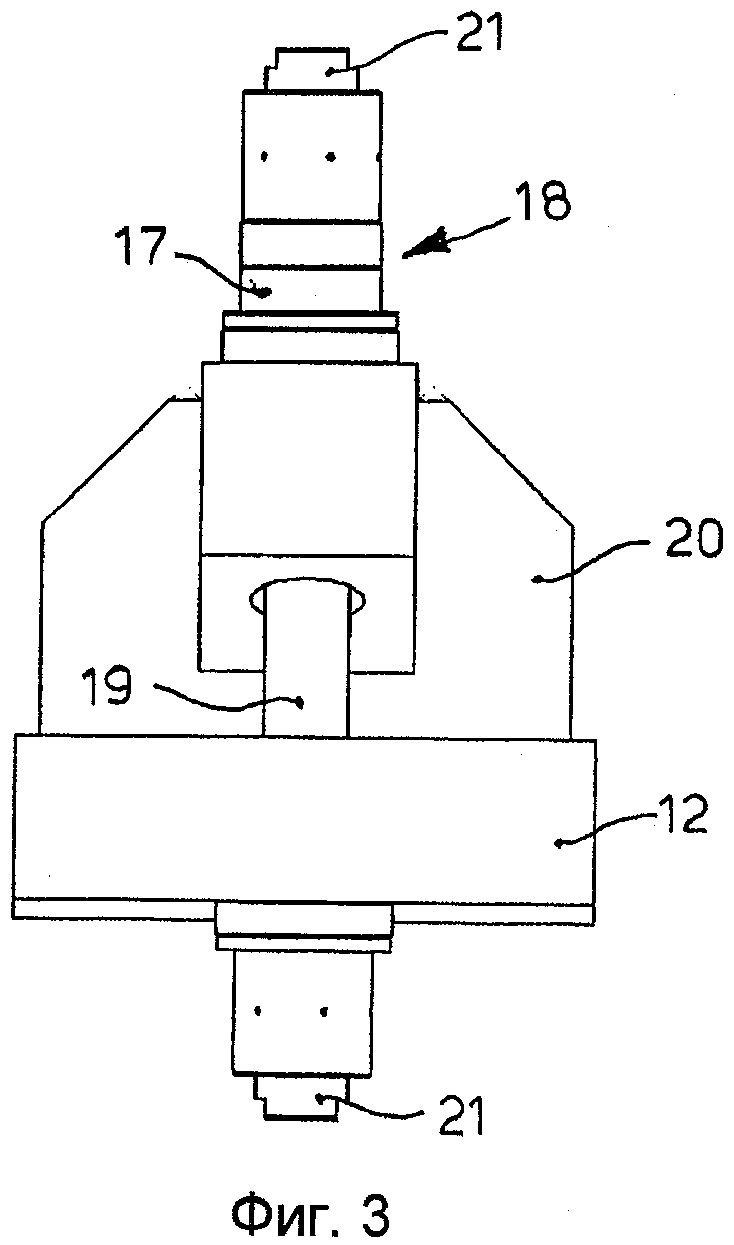

фиг.2 изображает взвешивающий элемент, используемый в настоящем изобретении;

фиг.3 представляет собой местный вид фиг.2.

Осуществление изобретения

Согласно фиг.1 электродуговая печь для плавления металлической шихты, в целом обозначенная индексом 10, в числе основных элементов содержит ванну 11 для размещения металлической шихты (садки металла) и закрывающий свод, не показанный на чертеже.

Аналогично известным агрегатам, печь 10 оборудована форсунками, кислородными фурмами и инжекторами для угольного порошка и извести, способствующими вспениванию шлака, которые на чертежах также не показаны.

Ванна 11 в рассматриваемом случае смонтирована на нескольких опорах 12 коробчатого типа, расположенных, по существу, вертикально. В данном случае имеются четыре опоры 12, распределенные, по существу, равномерно вокруг основания ванны 11. Точнее, опоры 12 распределены по две, по существу, симметрично по отношению к средней линии 13 ванны 11.

Опоры 12 несут на себе ванну 11, которая за счет фиксирующих кронштейнов 20, по существу, подвешена относительно несущей платформы 14, которая также содержит, по существу, вертикальные опоры 15, к которым привязаны кронштейны 20.

С каждой из опор 12, соединенных с ванной 11, связан соответствующий взвешивающий элемент 16, и, таким образом, четыре взвешивающих элемента 16 равномерно распределены по периметру ванны 11.

Каждый взвешивающий элемент 16 содержит тензодатчик 17 (фиг.2 и 3), который связан с соответствующей опорой 12, прочно скрепленной с ванной 11, и также связан с нивелировочной соединительной тягой 18, оснащенной стержнем 19 и концевыми регулировочными элементами 21.

Нивелировочная соединительная тяга 18 позволяет предварительно задавать значение веса ванны 11, соответствующее равномерному распределению массы материала, и корректировать возможные перекосы, вызванные нарушением распределения массы, которое может быть обнаружено индивидуальными тензодатчиками 17.

С другой стороны, нивелировочная соединительная тяга 18 может быть также связана со средствами привода (не показаны) для автоматического регулирования и корректировки возможных перекосов ванны 11.

Четыре тензодатчика 17 находятся под воздействием силы, вызванной перемещением стержня 19, который испытывает напряжение на этапах выгрузки металлической шихты. Указанные тензодатчики дают возможность обнаруживать всякое изменение веса ванны 11, например, вызванное выгрузкой какого-то количества металлической шихты в виде лома, брикетов, губчатого железа или смесей материалов.

Значения веса, измеренные взвешивающими элементами 16, передаются на устройство управления (на чертежах не показано), которое их обрабатывает, соотнося с положением ванны 11, так чтобы получить информацию, касающуюся распределения веса материала, выгруженного в ванну 11.

Пользуясь этой информацией, устройство управления может вмешиваться в работу средств выгрузки (непрерывного или порционного типа), задавая направление выпускному отверстию и предотвращая локальное скопление и/или неоптимальное распределение материала шихты внутри печи.

Таким образом, оказывается возможным оптимизировать распределение металлической шихты в ванне 11, получая значительную экономию энергии и сокращение времени цикла плавки, а также снижение риска повреждения элементов и устройств, таких как горелки, фурмы, форсунки, дутьевые фурмы, которые находятся внутри ванны 11.

В форму и детали осуществления способа и устройства могут быть внесены изменения, не выходящие за границы идеи и объема изобретения, которые установлены прилагаемой формулой изобретения.

Реферат

Изобретение относится к области металлургии, в частности к управлению плавкой металлической шихты в электропечи. Способ включает взвешивание ванны с размещенной в ней металлической шихтой посредством взвешивающих элементов. В качестве взвешивающих элементов используют распределенные по периметру ванны тензодатчики, закрепленные на опорах. Измеренные взвешивающими элементами изменения значений веса ванны передают в устройство управления. Получают информацию о распределении металлической шихты внутри ванны и при помощи устройства управления задают направление выгрузки металлической шихты в ванну. Использование изобретения предотвращает локальное скопление и/или неоптимальное распределение материала шихты внутри электропечи. 2 н. и 5 з.п. ф-лы, 3 ил.

Комментарии