Способ торрефикации древесины - RU2626852C1

Код документа: RU2626852C1

Чертежи

Описание

Изобретение относится к обработке древесины, в частности к торрефикации, и может быть использовано в лесотехнической промышленности для утилизации отходов древесины с получением полезных составляющих компонентов, используемых в качестве топлива в энергетике.

В результате патентных исследований выявлен ряд технических решений в этой области техники, например US 2015143742, CN 104471033, US 2014208995, KR 20140035866, US 2013318865, CA2798582, WO 2012158115, EP 2553050.

Известен способ и устройство торрефикации биомассы (патент на изобретение РФ №2559491, опубл. 10.08.2015). Согласно изобретению, способ торрефикации (высушивания) биомассы при низкой температуре содержит этапы:

- создание тонкоизмельченной биомассы,

- подачу тонкоизмельченной биомассы, по меньшей мере, в один нагреватель для высушивания и нагрева упомянутой биомассы,

- подачу упомянутой высушенной биомассы, по меньшей мере, в один вращающийся реактор торрефикации, при этом упомянутый реактор оснащен нагреваемой рубашкой, а также разнесенными на равные расстояния в окружном направлении охлаждающими трубами, расположенными на некотором расстоянии в радиальном направлении от рубашки, причем упомянутые охлаждающие трубы расположены так, что, по меньшей мере, некоторые из них в процессе вращения упомянутого, по меньшей мере, одного реактора соприкасаются с торрефицированной биомассой и охлаждают ее.

Предпочтительно торрефикация выполняется в отсутствие воздуха или кислорода.

Недостатками этого изобретения являются дробление биомассы перед обжаркой, вращающиеся реакторы, нагреваемая рубашка, разнесенные на равные расстояния охлаждающие трубы, подача охлаждающей текучей среды в охлаждающие трубы, частично или полностью контактирующие с торрефицированной биомассой, малая эффективность проникновения тепла в загруженную массу древесины. Большое потребление электроэнергии. Много сложного оборудования. Большая энергоемкость. Продолжительность торрефикации 6 ч, большая продолжительность процесса, повышенный расход топлива на обогрев.

Наиболее близким техническим решением является способ торрефикации биомассы, который включает нагревание древесины до 200°C без доступа воздуха в камере сушки, дальнейший нагрев древесины при температуре 200-300°C без доступа воздуха в камере торрефикации, охлаждение торрефицированной древесины в атмосфере без доступа воздуха (http://www.infobio.ru/sites/default/files/alexandrova.pdf, опубл. 2015 г., см. приложение к заявке).

Недостатком данного способа является то, что в нем используют измельченную или пылевидную древесину.

Технической задачей изобретения является расширение ассортимента биотоплива.

Достигаемый технический результат - повышение безопасности процесса получения торрефицированной древесины.

Техническая задача достигается тем, что способ торрефикации древесины включает нагревание древесины до 200°C без доступа воздуха в камере сушки, дальнейший нагрев древесины при температуре 200-300°C без доступа воздуха в камере торрефикации, охлаждение торрефицированной древесины в атмосфере без доступа воздуха, причем перед нагреванием древесину сначала распиливают, а затем раскалывают на элементы дров, нагрев древесины в камере сушки проводят в течение не менее 2 ч, дальнейший нагрев древесины в камере торрефикации проводят в течение 2,3-2,8 ч.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- перед нагреванием древесину сначала распиливают;

- затем раскалывают на элементы дров;

- нагрев древесины в камере сушки проводят в течение не менее 2 ч;

- дальнейший нагрев древесины в камере торрефикации проводят в течение 2,3-2,8 ч.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Изобретение может быть реализовано с использованием известного технологического оборудования, поэтому оно соответствует критерию «промышленная применимость».

Известные способы торрефикации древесины предполагают ее измельчение до мелкой фракции или пылевидной массы и применение в зависимости от особенностей технологии, различных компонентов, например инертных газов (азота), серной кислоты, пересыщенного пара и т.п. Также требуются дополнительные технологические операции для гранулирования или брикетирования топлива после торрефикации. Все это значительно усложняет технологический процесс получения биотоплива, а также существует возможность серьезных аварий при работе с пылевидным топливом, что может повлечь жертвы среди обслуживающего персонала.

При проведении патентных исследований заявляемая совокупность признаков выявлена не была, поэтому заявляемое решение соответствует критерию «изобретательский уровень».

Для получения торрефицированной древесины заявителем сначала были произведены экспериментальные исследования. Для этого была построена мини-печь с топкой, камерой торрефикации и дымовой трубой. Была изготовлена мини-реторта диаметром 55 см, высотой 30 см, с глухим дном. В дно была вварена труба для отвода парогазовой смеси в топку. Реторта в камеру торрефикации бала вмонтирована стационарно. Верх реторты имел съемную крышку, крышка герметично закрывалась через прокладку из листового асбеста и уплотнялась за счет болтов и гаек. Камера торрефикации закрывалась крышкой, герметичность достигалась асбестовым шнуром и весом крышки. Крышка имела теплоизоляцию из четырех слоев листового асбеста, толщина листа асбеста 5 мм. В крышку листа был вмонтирован биметаллический термометр со шкалой от 50°C до 350°C с ценой деления 10°C. В реторту загружались березовые тюльки из фанерного карандаша диаметром 75 мм, длиной 270 мм. Из топки поступали дымовые газы в камеру торрефикации, а из камеры выводились в трубу за счет тяги трубы. Сначала поднималась температура до 200°C и выдерживалась в течение 2 ч, затем резко поднималась до 290°C и выдерживалась 2,5 ч. Затем открывалась крышка камеры для остывания реторты биотоплива. Через 1,5 ч вскрывалась крышка реторты и извлекались торрефицированные тюльки, которые имели бурый цвет. На установке произведено 5 экспериментов.

В дальнейшем для получения торрефицированных дров была использована пиролизная печь МПРУ-22.

Данная печь относится к стационарным пиролизным установкам замкнутого цикла с вертикальными выемными ретортами и полным дожиганием пиролизных газов в топке. Процессы сушки, торрефикации и топки в установке совмещены. Парогазы, образующиеся в процессе сушки и мягкого пиролиза исходного сырья, полностью собираются в газосборниках, отводятся в топку и там сжигаются. Этим обеспечивается экологическая чистота технологии торрефиката, примененной в данной установке. Состав выбросов в атмосферу ничем не отличается от выбросов, происходящих в процессе использования дров в качестве топлива в бытовых печах и обычных котельных. Кроме этого данная технология обеспечивает более полное сжигание, так как сгорание продуктов мягкого пиролиза происходит в газообразной форме, а не в виде твердого топлива, как при использовании дров в качестве топлива в обычных котельных.

На Фиг. 1 показан общий вид пиролизной печи МПРУ-22, на Фиг. 2 показаны реторты перед загрузкой сырья, на Фиг. 3 показана площадка охлаждения реторт с торрефикатом, на Фиг. 4 схематично показана печь МПРУ-22.

Пиролизная печь МПРУ-22 для термообработки дров содержит (Фиг. 4) теплоизолированный от окружающей среды корпус 9 с люками и крышками 5 для загрузки и выгрузки реторт 4 в камеры торрефикации 2 и сушки 3, соединенные с топочной камерой 1 для нагнетания дымовых газов (теплоносителя) из топочной камеры (топки) за счет тяги дымовой трубы 6. Для осуществления всего процесса в корпусе объединены:

- топочная камера 1, камера торрефикации 2, камера сушки 3,

- системы отвода парогазов из реторт через газосборники (условно не показаны) и трубы 7, расположенные в днище корпуса печи.

- управляющие термопары - датчики измерения и контроля температуры (условно не показаны), сигналы с которых поступают на пульт управления. Термопары расположены на входе и выходе теплоносителя (дымовых газов) в камеры торрефикации и сушки.

Дрова загружают в реторты 4 и устанавливают через люк со съемной теплоизолированной крышкой 5 в пиролизную печь вертикально, сначала в сушильную камеру 3, на дне сушильной камеры имеется слой песка для герметизации реторт от парогазов и дымовых газов, закрывают люк крышкой герметично, нагревают древесину через стенку реторты дымовыми газами из топочной камеры 1 (8 - направление движения дымовых газов). Продолжительность сушки 2,5 ч. Затем реторты вынимаются из камеры сушки 3 и загружаются через люк с крышкой 5 в камеру торрефикации 2, люк закрывается крышкой 5 герметично слоем песка. Продолжительность торрефикации 2,5 ч. После выгрузки реторт из камеры сушки в камеру торрефикации в камеру сушки сразу загружаются реторты с новым сырьем. И так циклы повторяются через 2,5 ч. При нагревании в ретортах создается избыточное давление парогазовой смеси примерно на 10% выше атмосферного. За счет избыточного давления парогазовая смесь, образующаяся в процессе торрефикации исходного сырья, полностью отводится через решетчатую нижнюю крышку реторты, попадает в газосборник, из газосборника по парогазоотводным трубам попадает в топочную камеру и там сгорает. Этим обеспечивается экологическая чистота технологии торрефикации. Данная технология обеспечивает более полное сжигание парогазовой смеси, так как сгорание продуктов торрефикации происходит в парогазовой форме, а не в виде твердого топлива, как при использовании дров в качестве топлива в котельных.

Далее реторты вынимаются из камеры торрефикации и ставятся на площадку в слой песка для охлаждения реторт и торрефиката (фиг. 3) до 90°C. После охлаждения торрефикат выгружается из реторт и отправляется на фасовку в мешки по 10-20-40 кг, в МКРы или БИГ-БЭНы. Реторты отправляются на загрузочную площадку.

Периодичность выпуска готовой продукции - 2,5 ч по 6 реторт.

Предварительно древесина разделывается дровокольным станком с пилой на поленья длиной 200-300 мм.

Для проверки на горение биотоплива было произведено сжигание по 7 тюлек в четырех каминах открытого типа из кирпича. Горение длилось по два часа. Пламя было длинным, имело цвета белого, голубого и бело-голубого. Дрова не обработанные сгорают в течение часа. Обработанные дрова горят на 1,5 часа дольше.

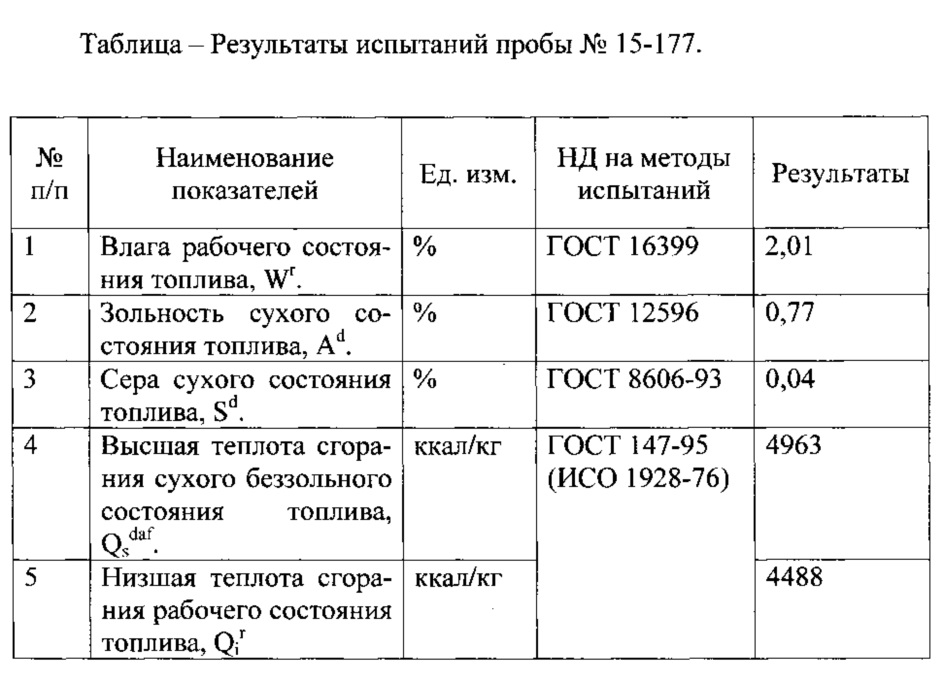

Для испытания на теплоотдачу биотоплива были отобраны пробы. Испытания проводились в лаборатории акционерного общества «Восточный научно-исследовательский углехимический институт» (АО «ВУХИН») Испытательный Центр, г. Екатеринбург.

Протокол испытаний №68/Н-2015 от 09 декабря 2015 года.

Сравним торрефикат дров со следующими видами топлива из древесины:

Пеллеты: теплотворная способность 4108 ккал/кг при плотности 1200-1400 кг/м3, зольность 3%.

Дрова березовые сухие: теплотворная способность 2930 ккал/кг при плотности 540 кг/м3, зольность 6%.

Евродрова: теплотворная способность 4400 ккал/кг при плотности 1100 кг/м3, зольность 1,5%.

Торрефицированные дрова: теплотворная способность 4488 ккал/кг при плотности 423-438 кг/м3, зольность 0,77%.

Промышленные испытания также показали, что нагрев древесины в камере торрефикации необходимо проводить в течение 2,3-2,8 ч. Если древесину нагревать менее 2,3 ч, то она не достигает необходимой теплотворной способности, а нагрев древесины более 2,8 ч приводит к ее обугливанию.

Таким образом, заявляемое изобретение позволяет упростить процесс, при этом исключить операции, которые могут привести к взрывоопасным ситуациям при работе с мелкодисперсным и пылевидным сырьем. При этом достигается расширение ассортимента биотоплива, которое обладает достаточно высокими эксплуатационными показателями.

Реферат

Изобретение относится к обработке древесины, в частности к торрефикации, и может быть использовано в лесотехнической промышленности для утилизации отходов древесины с получением полезных составляющих компонентов, используемых в качестве топлива в энергетике. Способ торрефикации древесины включает нагревание древесины до 200°C без доступа воздуха в камере сушки, дальнейший нагрев древесины при температуре 200-300°C без доступа воздуха в камере торрефикации, охлаждение торрефицированной древесины в атмосфере без доступа воздуха. Перед нагреванием древесину сначала распиливают, а затем раскалывают на поленья, нагрев древесины проводят в течение не менее 2 ч, дальнейший нагрев древесины в камере торрефикации проводят в течение 2,3-2,8 ч. Технический результат – повышение безопасности процесса. 4 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для торрефикации биомассы

Комментарии