Индукционная печь и способ восстановления и выплавки металла с ее использованием - RU2232364C2

Код документа: RU2232364C2

Чертежи

Описание

Область техники

Данное изобретение относится к устройствам и способам восстановления и выплавки металла, например стали, в частности, к индукционной печи канального типа и способу восстановления и выплавки металла, содержащего часть шихты с использованием такой печи.

Уровень техники

Обычная индукционная печь канального типа, как правило, включает удлиненный трубчатый нагревательный резервуар, который в поперечном сечении имеет по существу круглую форму и который нагревают двумя размещенными продольно рядами индукционных нагревателей, или индукторов, в которых каждый ряд идет вдоль дна резервуара, с противоположной стороны от продольной центровой (осевой) линии резервуара.

Примером одной из таких печей является печь, описываемая в патенте США №5411570, в котором она используется для восстановления и плавки шихты, содержащей металл и углерод.

В способе, описываемом в вышеупомянутом патенте США, шихту подают в нагревательный резервуар через два отстоящих на некотором расстоянии друг от друга продольно расположенных ряда отверстий, находящихся в верхней стенке резервуара, в результате чего шихта плавает на поверхности ванны расплава в резервуаре в виде двух клинообразных скоплений, расположенных вдоль противоположных стенок резервуара, причем более широкий конец клина, или “вершина” скопления, обращена к стенке резервуара, а более узкий конец - “подошва” - обращена к середине резервуара. В результате этого вершины плавающих на поверхности расплава скоплений расположены почти вертикально над горловинами (отверстиями) индукторов.

Поскольку металл нагревают с помощью активных (омических) потерь в индукторе и вызывают прохождение конвекционного восходящего потока относительно горячего металла прямо над горловиной индуктора, то большее количество тепла достигает тех частей скоплений шихты, которые расположены почти непосредственно под их вершинами, по сравнению с другими частями этих скоплений шихты. (Под самыми высокими точками рядов шихты образуются горячие зоны). Поэтому частицы шихты “расходуются” главным образом в указанных местах, расположенных почти непосредственно под вершинами скоплений шихты, что приводит к образованию результирующего потока частиц по направлению к этим участкам.

Поток частиц шихты в скоплениях можно представить с помощью векторов. Такие векторы потоков могут относиться к потоку, перпендикулярному поверхности скопления, и к потоку, параллельному по отношению к нему. Поток, перпендикулярный поверхности скопления шихты, является нежелательным, поскольку тепло, поглощенное в результате излучения с крыши резервуара на поверхность скопления, может эффективно проникать на глубину только порядка 25 мм. Это означает, что когда частицы прошли примерно 25 мм перпендикулярно поверхности, они становятся эффективно экранированными от такого излучения. Время, требующееся для этого движения, можно обозначить как время “экспозиции”.

Уменьшенное время экспозиции частиц приводит к уменьшению поглощения лучистой энергии этими частицами. Это в свою очередь приводит к тому, что другие частицы, которые достигают подошвы скоплений, где скорость нагревания индукторами и, следовательно, скорость плавления ниже, подвергаются воздействию излучения в течение более длительных периодов времени, чем это было бы в другом случае. Увеличенное время экспозиции в свою очередь создает более высокие температуры поверхности и, следовательно, пониженные скорости переноса лучистой энергии к материалу у подошв скоплений. Относительно высокие температуры и высокая степень раскисления материала у подошв скоплений может также привести к повторному оксидированию в результате недостаточной защиты раскисляющим газом. (Реакции восстановления завершены, следовательно, в этом участке не образуется газ СО, защищающий шихту от повторного оксидирования двуокисью углерода СО2).

Как избыточная, так и недостаточная экспозиция частиц шихты под воздействием излучения нежелательны, поскольку это ведет к повышенному расходу электроэнергии и восстановителя.

Еще один недостаток, обнаруженный для вышеописываемого известного устройства, состоит в том, что значительная разница между технологической обработкой материала шихты, достигающего подошв скоплений, и материала, не достигающего их, приводит к значительной разнице в соотношении между углеродом и кислородом, устанавливающемуся к тому времени, когда частицы шихты расплавятся. Относительные количества этих имеющих разный состав материалов, поступающих в жидкую ванну, более высокие, когда применяют высокие подводимые мощности. Когда созданная в результате этого неоднородная масса достигает стадии, на которой избыточный углерод растворяется в одной зоне, а избыточный кислород растворяется в другой зоне, то при смешивании происходит превышение уровня растворимости и высвобождается газообразная моноокись углерода. Это газовыделение приводит к нарушению процесса и в потенциале к созданию опасных условий. Поэтому максимальная мощность подводимой электроэнергии должна быть ограничена до относительно низких уровней, которые, однако, снижают производительность, которая при этом могла быть достигнута.

В вышеупомянутом известном устройстве минимальный уровень жидкого металла, необходимый для нормальной работы, ограничен требованием, заключающимся в том, что тот ряд индукторов, который расположен дальше всех от выпускного отверстия печи, всегда должен находиться ниже уровня металла, даже в том случае, когда печь наклонена дальше всего от стороны выпуска. Это ограничение, а также требование, состоящее в том, что скопления шихты должны быть сформированы таким образом, чтобы они полностью покрывали ванну расплава, уменьшают пространство для формирования скоплений шихты и для сжигания газов, выделяющихся из шихты или из топлива, подаваемого в печь. В зависимости от угла расположения скоплений площадь подходящей поверхности для теплопередачи к скоплениям также является ограниченной в результате ограничения минимального уровня жидкого металла.

Следующая характеристика такого известного устройства состоит в том, что индукторы как с одинарным, так и с двойным контуром всегда смонтированы так, что их каналы параллельны продольной оси печи с горизонтальным расположением цилиндра. Это означает, что обычно продольные оси овальных отверстий горловин параллельны продольной центровой линии печи. Поскольку горловины индуктора обычно отделены друг от друга на значительное расстояние стенками из огнеупорного материала, поддерживающими остальную часть огнеупорной облицовки печи, то количество индукторов в ряду на единицу длины печи ограничено. Поэтому горячие зоны образуются обычно на расстоянии от 4 до 5 м друг от друга. Эта характеристика печи также усиливает неоднородность движения материала в скоплениях.

В основу настоящего изобретения поставлена задача создать устройство для восстановления и выплавки металла, с помощью которого можно было бы преодолеть или, по меньшей мере, свести к минимуму вышеуказанные проблемы, а также создать способ восстановления и выплавки металла с использованием такого устройства.

Поставленная задача решается тем, что предложена индукционная печь для восстановления и выплавки металла, содержащая нагревательный резервуар для нагрева содержащей металл и углерод шихты с возможностью плавления ее в виде, по меньшей мере, одного скопления на поверхности ванны расплава в резервуаре, при этом печь включает, по меньшей мере, один индукционный нагреватель, или индуктор, расположенный на центровой линии дна резервуара.

Предпочтительно индукционная печь представляет собой индукционную печь канального типа.

Предпочтительно также, чтобы, по меньшей мере, один индукционный нагреватель выполнял функции источника только внешнего нагрева резервуара.

Целесообразно, чтобы резервуар имел удлиненную трубчатую конфигурацию и включал множество индукторов, расположенных в ряд вдоль центровой линии дна резервуара.

Желательно также, чтобы резервуар в своей верхней части имел множество отверстий для загрузки шихты в резервуар, которые размещены в виде двух расположенных на расстоянии один от другого продольных рядов с учетом условия расположения загружаемой через них шихты в виде прилегающих друг к другу скоплений, плавающих на поверхности ванных расплава, где каждое из скоплений имеет в поперечном сечении клиновидную форму, более широкая часть, или “основание”, которого обращена к стенке резервуара, а более узкая часть, или “мысок”, обращена к середине резервуара.

Важным является то, что при таком расположении скопления шихты будут нагреваться непосредственно под их “мысками” и, следовательно, средняя скорость движения частиц шихты в направлении, перпендикулярном поверхности скоплений, будет сведена к минимуму, так что большая часть материала шихты будет расходоваться на мысках или около мысков скоплений (т.е. в ложбине, образованной между двумя рядами скопления) и, следовательно, непосредственно над индукторами.

Такое расположение предохраняет от возможности как избыточной, так и недостаточной экспозиции частиц шихты при воздействии излучения в печи.

Кроме того, благодаря центральному расположению индукторов уровень жидкости в ванне с жидким металлом в резервуаре, а следовательно, и объем самого жидкого металла можно сделать гораздо более низким, чем в случае вышеописываемых известных устройств, и таким образом предотвратить образование неоднородности, о которой говорилось выше, и, соответственно, также уменьшить потребность в электроэнергии.

Целесообразно, чтобы каждый индуктор смонтирован так, чтобы его продольная ось была расположена по существу под прямым углом по отношению к продольной оси печи.

Очень важно то, что при такой компоновке на единице длины резервуара можно разместить большее количество индукторов, а количество горячих зон, образовавшихся под ложбинами между рядами скоплений шихты, увеличено, поскольку расстояние между горячими зонами уменьшено.

Далее, в соответствии с настоящим изобретением конфигурация устройства такова, и условиями реакции внутри резервуара управляют таким образом, что шихта располагается в виде моста над всей ванной расплава.

Благодаря такому расположению по существу все раскисление металла происходит в шихте, т.е. в твердой фазе.

Указанная конфигурация устройства может, например, быть выполнена с учетом требуемого количества и/или расположения отверстий для загрузки шихты в резервуар.

В предпочтительном варианте индукционная печь содержит горелки, работающие на кислороде или на смеси кислорода и воздуха, расположенные в резервуаре, в зоне над шихтой, выполненные с возможностью выработки тепла в результате сжигания моноокиси углерода, выходящей из шихты в резервуаре.

При этом желательно, чтобы резервуар включал, по меньшей мере, одно выпускное отверстие для расплавленного металла и, по меньшей мере, одно выпускное отверстие для шлака, образовавшихся во время реакции.

Поставленная задача решается также тем, что предложены способ восстановления и выплавки металла с использованием индукционной печи, описываемой выше.

В предпочтительном варианте условиями реакции управляют путем управления взятых порознь или в сочетании со скоростью подачи шихты в резервуар, размером частиц шихты, степенью перемешивания компонентов шихты, содержащих металл и углерод, скоростью подачи тепла в резервуар индукционным(и) нагревателем(ями), скоростью выработки тепла любым(и) газом(ами) и/или топливом, сжигаемыми в пространстве над скоплениями шихты в резервуар.

При этом тепло, образующееся в результате сжигания моноокиси углерода, а также лучистую энергию, отражаемую от крыши резервуара, предпочтительно используют, по меньшей мере, для предварительного нагревания шихты изнутри и/или снаружи резервуара.

Целесообразно, чтобы воздушная и/или кислородная смесь, используемая в указанных горелках, содержала тонкоизмельченный материал, который может “светиться” при температуре сгорания моноокиси углерода и/или топлива над скоплениями шихты.

Такое “свечение” улучшает энергетическое излучение пламени, в результате чего повышается его нагревающее действие на шихту.

Тонкоизмельченный материал может, например, включать сажу.

Тонкоизмельченный материал может также включать или содержать известь, которая может помочь в удалении серы из газов, присутствующих в печи.

И наконец, в соответствии с настоящим изобретением процесс выплавки металла включает процесс выплавки стали, в котором смесь углерода в виде тонкоизмельченного угля или кокса и подходящей содержащей оксид железа руды в тонкоизмельченной форме нагревают в резервуаре для того, чтобы вызвать восстановление оксида железа и выплавку получаемой стали, которую затем выпускают из печи в виде стали, содержащей менее 0, 1% углерода.

Краткое описание чертежей

Ниже описывается один из вариантов осуществления данного изобретения, только в качестве примера, со ссылками на прилагаемые чертежи, в которых:

фиг.1 изображает схематически поперечное сечение печи в соответствии с настоящим изобретением;

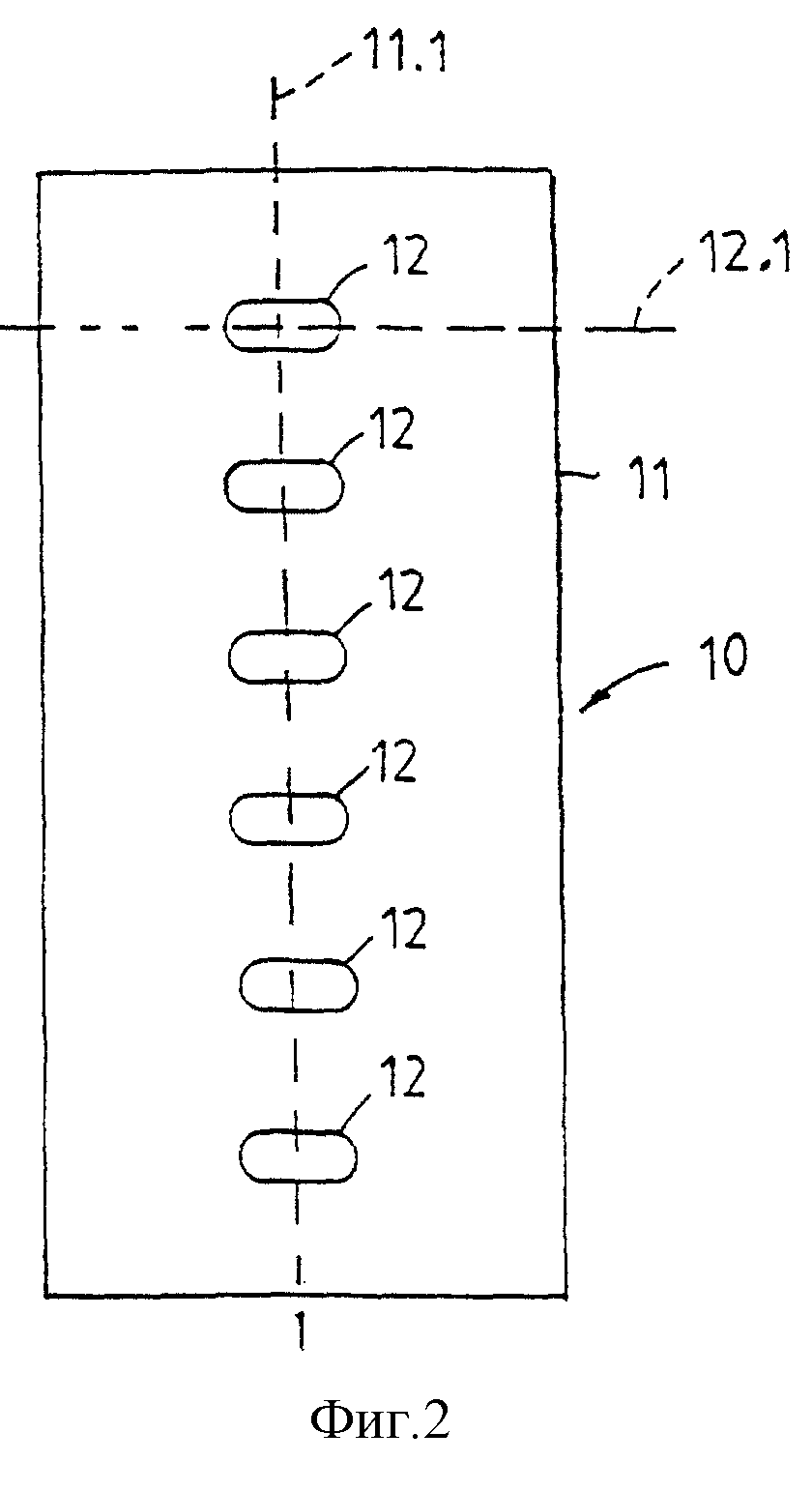

фиг.2 - вид снизу печи в направлении стрелки “А” на фиг.1.

Наилучший вариант осуществления изобретения

В этом варианте осуществления изобретения используют индукционную печь 10 канального типа, включающую удлиненный трубчатый резервуар 11, имеющий в поперечном сечении форму окружности, вдоль нижней центровой линии 11.1 которой (фиг.2) выполнено множество электрических индукторов 12, каждый из которых имеет мощность порядка 2,2 МВт.

Индукторы 12 расположены так, что их продольные оси 12.1 (фиг.2) ориентированы под прямым углом по отношению к центровой линии 11.1.

Резервуар 11 включает два параллельных ряда загрузочных отверстий, только по одному из которых, 13 и 14, показано на фиг.1, и которые расположены вдоль противоположных продольных сторон резервуара 11. Эти отверстия используют для подачи шихты 15 в резервуар 11, чтобы сформировать два ориентированных продольно скопления 16 и 17, которые плавают на поверхности ванны из жидкого металла (ванны расплава) 18, и каждая из которых имеет по существу клиновидную форму в поперечном сечении, причем более широкий конец каждого клина, т.е. вершина скопления, расположен напротив стенки резервуара 11, а более узкий конец клина, т.е. “подошва” скопления, расположен напротив центровой линии 11.1 резервуара 11.

Если это требуется, в начале процесса в резервуар 11 можно ввести небольшое количество жидкого металла через загрузочное отверстие, не показанное на фигуре, чтобы образовать первоначальную ванну расплава.

Шихта 15 включает однородную состоящую из частиц смесь углеродсодержащего соединения, например, такого, как уголь, а также оксид железа; при этом углеродсодержащее соединение присутствует в концентрации, которая немного ниже, чем присутствующая в стехиометрическом количестве углерода, необходимом для раскисления руды; и при этом размер частиц шихты 15 таков, что они могут пройти через сито с размером ячеек в 15 мм.

Резервуар 11 также имеет на своей верхней стенке множество кислородных горелок, из которых только две, 20 и 21, показаны на фиг.1, и с помощью которых можно сжечь СО, образующуюся в результате реакции и проходящую через верхний слой шихты 15.

Шихту 15 подают в резервуар 11 таким образом и с такой скоростью и условиями реакции управляют таким образом, как это описано выше в данной заявке, что подошвы скоплений шихты 16 и 17 сливаются друг с другом таким образом, что материал шихты 15 образует “мост”, который тянется над всей ванной расплава 18, причем самое узкое место такого “моста” находится в зоне, обозначенной позицией 19.

Факт образования такого моста и тот факт, что он сохраняется, можно установить, например, с помощью измерительной рейки (не показанной на чертежах), которую вставляют сверху в резервуар 11, или с помощью подходящего смотрового окна (не показанного на фигуре) в стенке резервуара 11. Это можно установить также с помощью подходящего устройства для записи изображения (также не показанного на фигуре), расположенного внутри резервуара 11.

Во время работы в шихте в скоплениях 16 и 17 создается зона реакции, которая фактически простирается от нижней части скоплений до их вершин. В то же самое время образуется зона 22 плавления, располагающаяся между нижними частями скоплений 16 и 17 и верхней поверхностью ванны 18. Во время протекания реакции раскисленная шихта 15 движется под воздействием силы тяжести из зоны реакции к зоне 22 плавления.

Шлак, образующийся во время этого плавления, плавает на поверхности ванны 18 в туннеле 23, проходящем вдоль центровой линии 11.1 под зоной 22 плавления. Туннель 23 ведет к отверстию для выхода шлака (на фигуре не показан) в резервуаре 11, а отверстия 13 и 14 для загрузки шихты расположены по отношению к отверстию для выхода шлака таким образом, что шлак в туннеле 23 направляется к этому отверстию для выхода шлака. Расплавленную сталь (±0,1% углерода) можно выпустить из резервуара 11 через выпускное отверстие (на фигуре не показано).

Во время технологического процесса указанный “мост” служит для того, чтобы не допустить, чтобы материал шихты 15 падал непосредственно из скоплений 16 и 17 в шлак в туннеле 23 или в жидкий металл в ванне 18, предотвращая таким образом любую возможность “короткого замыкания”.

Тепло, подаваемое к ванне 18 через индукторы 12, рассеивается в шихту 15 в скоплениях 16 и 17, и это тепло вместе с теплом, образующимся в результате сжигания СО горелками 20 и 21, и с лучистой энергией, отражаемой от крыши резервуара 11, вызывает реакцию оксида железа и углерода шихты 15, что приводит к раскислению оксида железа. Почти все это раскисление, которое соответственно происходит в твердой фазе, имеет место в самом верхнем 20-миллиметровом слое скоплений 16 и 17, главным образом благодаря дополнительному теплу, поступающему в этот слой от сжигания СО горелками 20 и 21, и от лучистой энергии, отражаемой от крыши резервуара 11. В то же самое время твердое раскисленное железо плавится в зоне 22, из которой оно под воздействием силы тяжести поступает в ванну 18.

Важным является то, что благодаря центральному расположению индукторов 12 “подошвы” скоплений 16 и 17 получают наибольшее количество тепла от индукторов 12, так что частицы шихты 15 расходуются главным образом в зоне 19.

Это означает, что поток частиц шихты, идущий вдоль верхних поверхностей скоплений 16 и 17, направлен в основном параллельно этим поверхностям, что предотвращает возникновение вышеописываемых проблем “недостаточной экспозиции” или “избыточной экспозиции”.

Кроме того, такое центральное положение индукторов 12 позволяет также использовать гораздо более низкий уровень металла в ванне 18, чем в случае вышеописываемого известного устройства (что показано пунктирной линией 24 на фиг.1), и таким образом обеспечиваются описанные выше преимущества.

Далее, благодаря “поперечному” расположению индукторов 12 по отношению к центровой линии 11.1 можно использовать больше индукторов 12 на единицу длины резервуара 11, чем в случае вышеописываемых известных устройств, так что количество горячих зон под ложбиной между рядами скоплений 16 и 17 увеличено по сравнению с такими известными устройствами.

Следует также иметь в виду, что настоящее изобретение включает в пределах своего объема способ раскисления и выплавки металла, в котором используется устройство в соответствии с настоящим изобретением.

Реферат

Изобретение относится к восстановлению и выплавке металла, например стали, в частности, в индукционной печи канального типа. Индукционная печь содержит нагревательный резервуар для нагрева содержащей металл и углерод шихты с возможностью плавания ее в виде, по меньшей мере, одного скопления на поверхности ванны расплава в резервуаре. Индукционная печь включает, по меньшей мере, один индукционный нагреватель, или индуктор, расположенный на центровой линии дна резервуара. Каждый индуктор смонтирован так, что его продольная ось расположена по существу под прямым углом по отношению к продольной оси печи. Конфигурация печи и управление условиями реакции внутри резервуара таковы, что шихта расположена в виде моста над всей поверхностью жидкого металла в ванне расплава. Изобретение позволит предотвратить образование неоднородности движения материала и уменьшить потребность в электроэнергии. 2 н. и 15 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения стали и устройство для его осуществления

Комментарии