Фурма для дожигания горючих газов в полости сталеплавильных агрегатов - RU2084541C1

Код документа: RU2084541C1

Чертежи

Описание

Изобретение относится к металлургии, конкретнее, к фурмам для дожигания отходящих газов в полости сталеплавильных агрегатов.

Наиболее близкой по технической сущности является фурма для дожигания горючих газов в полости сталеплавильных агрегатов, содержащая концентрично расположенные трубы для подачи кислорода, подвода и отвода охладителя, головку с торцевыми соплами и диффузор, закрепленный на внешней трубе своей сужающейся частью (авт.свид. СССР N1002365, кл. C 21 C 5/48, 1983 г).

Недостатком известной фурмы является недостаточная эффективность процесса дожигания выделяющихся в

сталеплавильном агрегате газов, а также создания газодинамической завесы. Это объясняется тем, что не происходит необходимого смешения печной атмосферы со струями кислорода, истекающими из сопл фурмы

вследствие их дискретности. Кроме того, при использовании известной фурмы не происходит возврат с необходимой интенсивностью тепла, выделяющегося при дожигании горючих газов, к ванне с металлом.

Дискретная подача кислорода не создает сплошную газодинамическую завесу над ванной металла. В этих условиях эффективность дожигания горючих газов не превышает 50 60%

Технический эффект при

использовании изобретения заключается в повышении эффективности процесса дожигания горючих газов в полости сталеплавильных агрегатов, а также эффективности передачи выделяющегося тепла к металлу.

Указанный технический эффект достигается тем, что фурма для дожигания горючих газов в полости сталеплавильных агрегатов включает концентрично расположенные трубы для подачи кислорода, подвода и отвода охладителя, головку с торцевыми соплами и диффузор, закрепленный на внешней трубе своей сужающейся частью.

Фурма снабжена боковыми соплами для подачи кислорода, а диффузор снабжен в верхней части цилиндрическим стаканом с дном, внутри которого расположены боковые сопла для подачи кислорода, при этом над каждым выходным отверстием боковых сопл установлены закрепленные в дне стакана лопатки, изогнутые в одну сторону в тангенциальном направлении к поверхности внешней трубы.

Кроме того, диффузор, стакан и лопатки выполнены из огнеупорного материала, например, из корунда, муллитокорунда или периклазохромита. Лопатки выполнены из жаропрочного сплава или металла.

Корпуса диффузора и стакана выполнены соответственно из двух концентрически расположенных и параллельных между собой металлических стенок с зазором между ними, в котором установлена параллельная стенкам перегородка, снабженная ребрами жесткости и разделяющая зазор на две полости, сообщающиеся между собой через отверстия, причем к каждой полости через дно стакана подведены трубопроводы подвода и отвода охладителя, а на внутренней поверхности диффузора нанесено огнеупорное покрытие. Диффузор выполнен с углом раскрытия, равным 140 179o.

Повышение эффективности процесса дожигания горючих газов в полости сталеплавильных агрегатов будет происходить вследствие создания сплошной газодинамической завесы из кислорода в виде веерной струи над металлом. При этом происходит интенсивное каталитическое дожигание окиси углерода и водорода на керамической поверхности диффузора. Кроме того, происходит интенсивное излучение на металл с поверхности диффузора. В этих условиях дискретный спектр газового излучения (CO2 и H2) трансформируется в сплошной спектр излучения от поверхности диффузора. Закрученные, тангенциально подведенные струи кислорода создают необходимое разрежение в осевой области диффузора, что обеспечивает интенсивное подтекание горючих газов к потоку кислорода на поверхности диффузора. Наличие стакана с дном в вершине диффузора предотвращает инжекцию догоревших газов из пространства над диффузором.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой фурмы с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертежи.

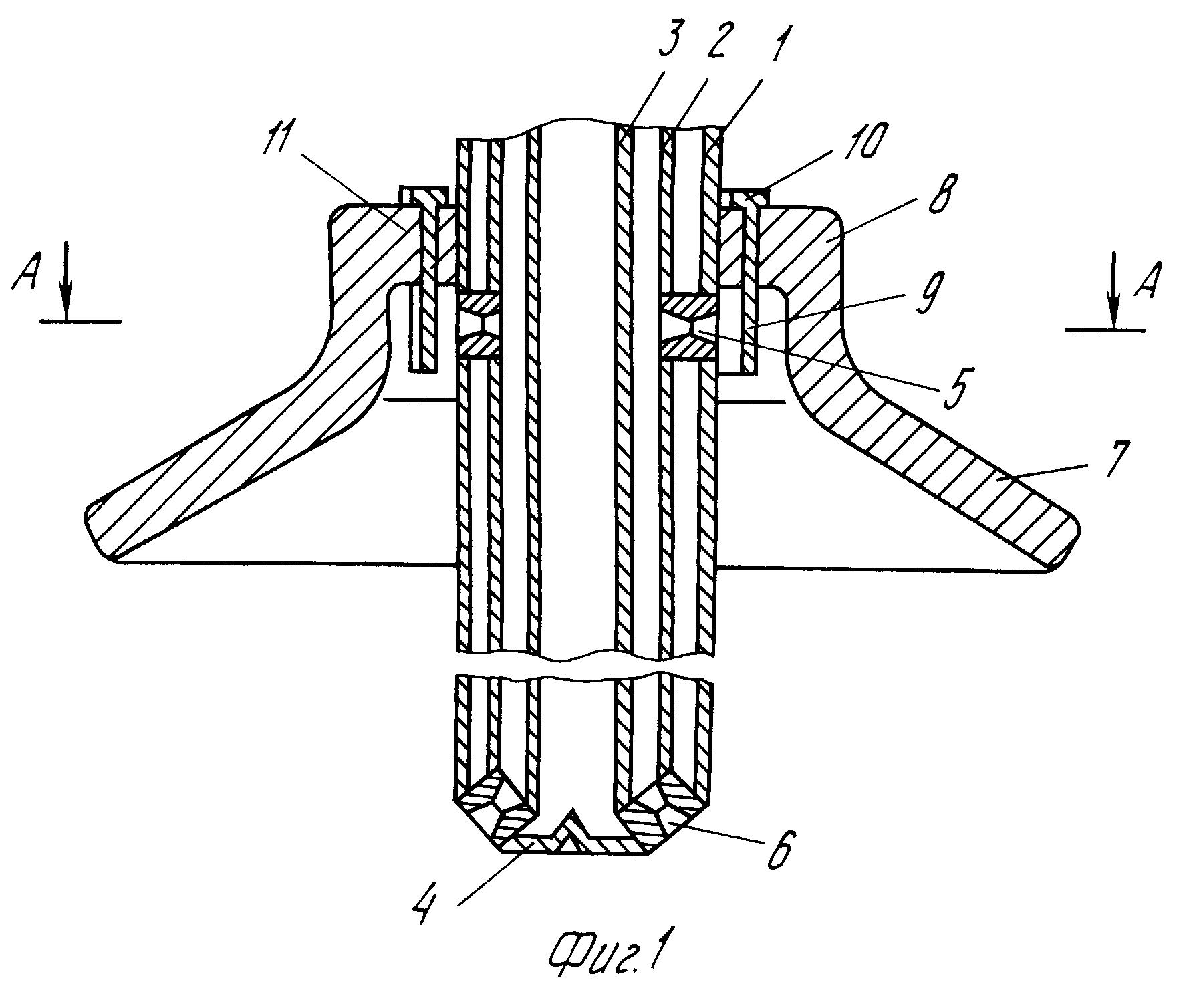

На фиг.1 дана схема фурмы для дожигания горючих газов в полости сталеплавильных агрегатов с диффузором из огнеупорного

материала, продольный разрез;

на фиг.2 то же, разрез А-А;

на фиг. 3 то же, с металлическим водоохлаждаемым диффузором, продольный разрез;

на фиг.4 -то же, разрез Б-Б.

Фурма состоит из концентрических труб 1, 2 и 3, днища 4, сопл 5 и 6, диффузора 7, стакана 8, лопаток 9, упоров 10, дна 11, стенок 12, перегородки 13, ребер жесткости 14, полостей 15 и 16, крыши 17, трубопроводов 18 и 19, кольцевых проточек 20 и 21, отверстий 22, огнеупорного покрытия 23.

Фурма работает следующим образом.

Пример. В процессе выплавки стали марки ст.3 в конвертере емкостью 160т над уровнем металла установлена фурма для дожигания горючих газов в полости конвертере. Фурма вводится в полость через горловину конвертера.

Фурма состоит из корпуса, который содержит концентрически расположенные металлические трубы 1, 2, 3, на торцах которых имеется днище 4. По трубе 3 подается под давлением охлаждающая вода, которая вытекает из фурмы по зазору между трубами 1 и 2. В зазоре между трубами 2 и 3 установлены торцевые 6 и вышерасположенные боковые сопла 5. В зазор между трубами 2 и 3 подается под давлением кислород, который вытекает через сопла 5 и 6.

На внешней трубе 1 укреплен диффузор 7, имеющий в своей вершине цилиндрический стакан 8 с дном 11. Внутри стакана 8 расположены боковые сопла 5. В дне стакана 8 при помощи упоров 10 укреплены изогнутые лопатки 9, выполненные из огнеупорного материала, например, из корунда, муллитокорунда или периклахохромита. В общем случае возможно изготовление лопаток 9 из жаропрочного сплава или металла. Продолжение лопаток 9 расположены над каждым выходным отверстием боковых сопл 5 и направлены в одну сторону в тангенциальном направлении к поверхности внешней трубы 1. Угол раскрытия диффузора 7 составляет 140 179o. В нашем примере число боковых сопл 5 и соответственно лопаток 9 составляет четыре, которые равномерно распределены по окружности внешней трубы 1. Расход кислорода по зазору между трубами 2 и 3 составляет 2 6 м3/т, мин.

Корпус диффузора 7 и стакана 8 выполнены из огнеупорного материала, например, из корунда, муллитокорунда или периклазохромита. В нашем примере внешний диаметр трубы 1 составляет 400 мм, диффузора 7 1000 мм, внутренний диаметр стакана 8 500 мм.

Изогнутые лопатки 9 обеспечивают тангенциальное направление в стакане 8 струй кислорода, вытекающих из сопл 5. При этом при выходе из стакана 8 кислородные струи вследствие газодинамических закономерностей (центробежные силы и эффект прилипания) распространяются сплошным слоем по внутренней поверхности диффузора 7, стекая с которого создают сплошную газовую завесу над металлом в конвертере. В этих условиях в осевой области диффузора 7 создается разрежение, что приводит к инжекции атмосферы, содержащей горючие газы. При движении смеси кислорода и горючих газов вдоль поверхности диффузора 7 происходит интенсивное сгорание. В этих условиях корпус диффузора 7 излучает и отражает лучистую энергию в сторону металла, повышая тем самым его температуру. Газовый слой горящей смеси является также отражателем брызг жидкого металла в сторону от поверхности диффузора.

При изготовлении диффузора металлическим и водоохлаждаемым корпуса последнего и стакана выполнены из двух концентрически расположенных и параллельных между собой металлических стенок 12 с зазором между ними. Стенки выполнены из ст.10 или нержавеющей стали. Внутренняя поверхность диффузора и стакана покрыта огнеупорным материалом 23, например, из корунда, муллитокорунда или периклазохромита. Кроме того, огнеупорный слой 23 может быть выполнен при помощи плазменного или газопламенного напыления. В корпусе 11 дна стакана установлены изогнутые лопатки 9, укрепленные при помощи упоров 10 и расположенные над соплами 5. В зазоре между стенками 12 установлена параллельная стенкам металлическая перегородка 13, снабженная ребрами жесткости 14 и делящая зазор на две полости 15 и 16, сообщающиеся между собой при помощи отверстий 22. Полости 15 и 16 соединены соответственно с кольцевыми проточками 20 и 21, выполненными в корпусе дна 11. К проточкам 20 и 21 через крышку 17 дна 11 подведены соответственно трубопроводы 18 и 19. По трубопроводу 18 в кольцевую проточку 20 и далее в полость 15 подается под давлением охлаждающая вода, которая через отверстие 22 проходит в полость 16 и далее в кольцевую проточку 21, из которой по трубопроводу 19 сливается.

В общем случае фурма может быть применена в электропечах, мартеновских печах и в других сталеплавильных агрегатах.

Применение фурмы позволяет повысить эффективность дожигания горючих газов в полости сталеплавильных агрегатов на 20 30%

Реферат

Использование: в области металлургии, конкретнее, в устройствах для дожигания отходящих газов из сталеплавильных агрегатов. Технический эффект при использовании изобретения заключается в повышении эффективности процесса дожигания горючих компонентов атмосферы в сталеплавильных агрегатах, а также эффективности передачи выделяющегося тепла к металлу. Сущность изобретения: форма для дожигания горючих газов в полости сталеплавительных агрегатов содержит концентрически расположенные трубы для подачи кислорода, подвода и отвода охладителя и головку с торцевыми и боковыми соплами, которые находятся внутри закрепленного своей сужающейся частью на внешней трубе фурмы диффузора. Диффузор снабжен в верхней части цилиндрическим станком. В дне станка укреплены изогнутые лопатки, которые расположены над каждым выходным отверстием боковых сопл и изогнуты в одну сторону в тангенциальном направлении к поверхности внешней трубы. Лопатки могут быть выполнены из жаропрочного сплава или металла. Корпуса диффузора и стакана выполнены из двух концентрически расположенных и параллельных между собой металлических стенок с зазором между ними. В зазоре установлена параллельная стенкам перегородка, снабженная ребрами жесткости и делящая зазор на две полости, сообщающиеся между собой, причем к каждой полости через дно стакана подведены трубопроводы. На внутренней поверхности диффузора нанесено огнеупорное покрытие. Кроме того, корпуса диффузора, стакана и лопатки выполнены из огнеупорного материала, например, из корунда, муллитокорунда или периклазохромита. Угол раскрытия диффузора равен 140 - 179o. 4 з.п. ф-лы, 4 ил.

Комментарии