Способ регулирования многокамерной печи с поворотным пламенем для обжига углеродных блоков - RU2682077C2

Код документа: RU2682077C2

Чертежи

Описание

Изобретение относится к многокамерным печам, называемым печами «с поворотным пламенем», для обжига углеродных блоков, в частности, анодов и катодов, выполненных из углерода и предназначенных для электролизного производства алюминия. В частности, объектами изобретения являются способ и устройство оптимизации контроля и безопасности горения в линиях перегородок такой многокамерной печи.

Печи с поворотным пламенем для обжига анодов описаны, в частности, в документе WO 201127042, к которому можно обратиться для получения более подробной информации по этому вопросу.

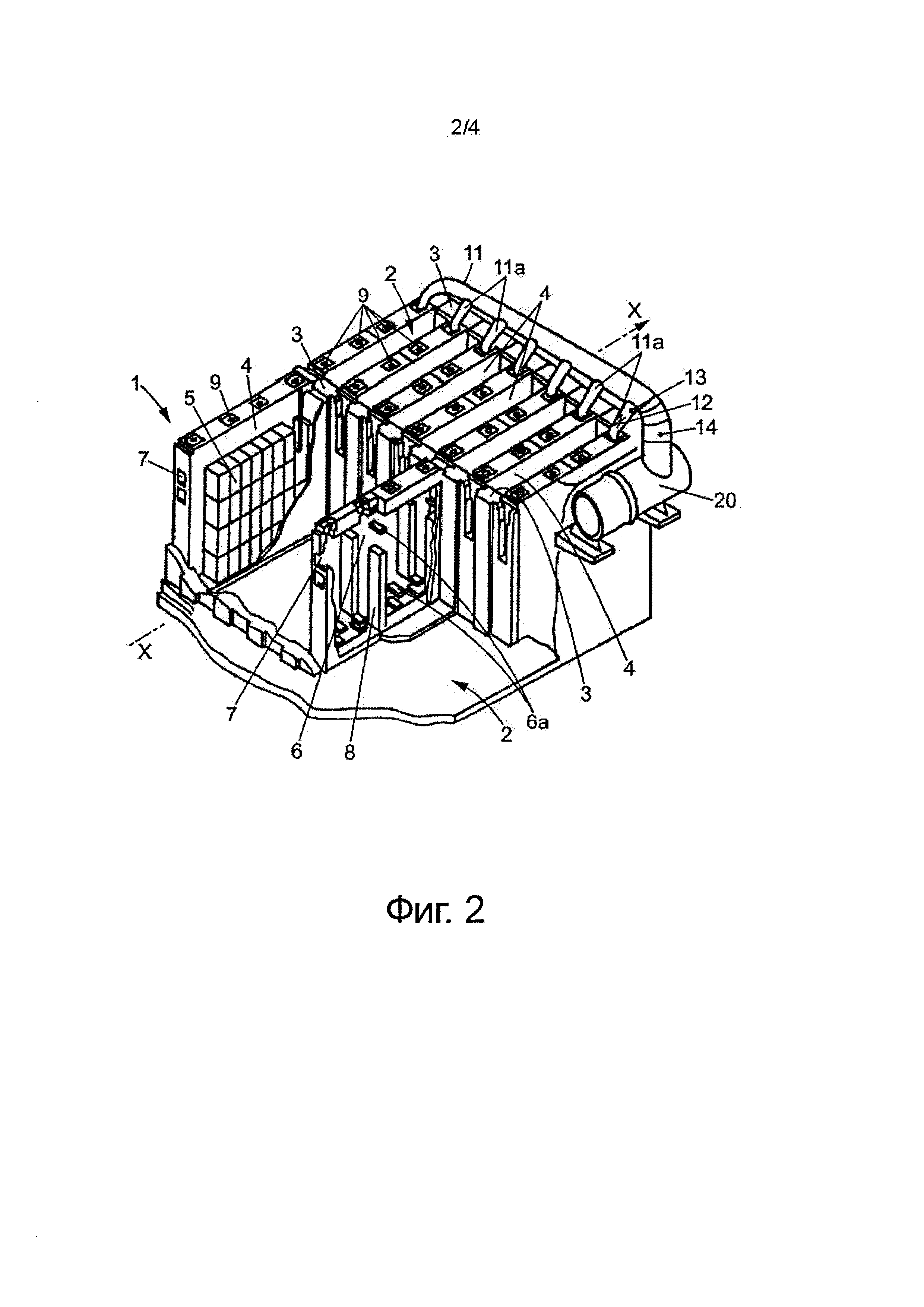

Вместе с тем, можно вкратце напомнить их конструкцию и принцип работы со ссылками на описанные ниже фиг. 1, 2 и 3, где на фиг. 1 представлен схематичный вид в плане конструкции печи с поворотным пламенем и с открытыми камерами, в данном примере с двумя факелами пламени, на фиг. 2 - частичный вид в перспективе в поперечном разрезе с вырезом внутренней конструкции такой печи и на фиг. 3 - схематичный вид в продольном разрезе вдоль галереи.

Обжиговая печь (FAC) 1 содержит две параллельные шахты или галереи 1а и 1b, проходящие вдоль продольной оси XX по длине печи 1 и содержащие, каждая, последовательный ряд поперечных камер 2 (перпендикулярных к оси XX), отделенных друг от друга поперечными стенами 3. По своей длине, то есть в поперечном направлении печи 1 каждая камера 2 образована чередованием расположенных рядом друг с другом ячеек 4, которые выполнены открытыми в своей верхней части для обеспечения загрузки предназначенных для обжига углеродных блоков и выгрузки охлажденных обожженных блоков и в которые укладывают штабелем предназначенные для обжига углеродные блоки 5, погруженные в углеродную пыль, а также полыми нагревательными перегородками 6 с тонкими стенками, как правило, удерживаемыми на расстоянии друг от друга поперечными распорками 6а. Полые перегородки 6 камеры 2 находятся в продольном продолжении (параллельно большой оси XX печи 1) полых перегородок 6 других камер 3 этой же галереи 1а или 1b, и эти полые перегородки 6 сообщаются друг с другом через окна 7 в верхней части своих продольных стенок напротив продольных проходов, выполненных на этом уровне в поперечных стенах 3, при этом полые перегородки 6 образуют продольные линии перегородок, расположенные параллельно большой оси XX печи и предназначенные для циркуляции в них газообразных сред (окисляющий воздух, горючие газы и газообразные продукты горения и дымы), что позволяет обеспечивать предварительный нагрев и обжиг анодов 5 и их последующее охлаждение. Полые перегородки 6 дополнительно содержат переборки 8 для удлинения и более равномерного распределения пути газообразных продуктов горения или дымов, и в своей верхней части эти полые перегородки 6 оборудованы также отверстиями 9, закрываемыми съемными крышками и выполненными в венце печи 1. Две галереи 1а и 1b печи 1 сообщаются на своих продольных концах через разворотные каналы 10, которые позволяют перемещать газообразные среды от одного конца каждой линии полых перегородок 6 одной галереи 1а или 1b до конца соответствующей линии полых перегородок 6 в другой галерее 1а или 1b, образуя, таким образом, по существу прямоугольные контуры линий полых перегородок 6.

Принцип использования печей с поворотным пламенем, называемых также «печами с поступательным движением пламени», состоит в перемещении фронта пламени от одной камеры 2 к смежной с ней другой камере в ходе одного цикла, при этом каждая камера 2 последовательно проходит через стадии предварительного нагрева, принудительного нагрева, полного пламени, затем охлаждения (естественного и затем принудительного).

Обжиг анодов 5 осуществляют при помощи одного или нескольких факелов или групп факелов (на фиг. 1 показаны две группы факелов в положении, в котором одна группа проходит в данном примере через тринадцать камер 2 галереи 1a, а другая - через тринадцать камер 2 галереи 1b), которые циклически перемещаются от одной камеры 2 к другой камере 2.

Каждый факел или группа факелов состоит из пяти последовательных зон А-Е, которые, как показано на фиг. 1 для пламени галереи 1b, расположены от выхода к входу относительно направления потока газообразных сред в линиях полых перегородок бив обратном направлении при циклических перемещениях от камеры к камере:

А) Зона предварительного нагрева, которая, если рассматривать пламя галереи 1а и с учетом направления вращения пламени, показанного стрелкой на уровне разворотного канала 10 на конце печи 1 в верхней части фиг. 1, содержит:

- всасывающую рампу 11, оборудованную для каждой полой перегородки 7 камеры 2, над которой расположена эта всасывающая рампа, системой измерения и регулирования расхода сгоревших газов и дымов на каждую линию полых перегородок 6, причем в каждом всасывающем патрубке 11а, который неподвижно соединен с всасывающей рампой 11 и выходит в нее, с одной стороны, и, с другой стороны, заходит в отверстие 9 соответственно одной из полых перегородок 6 этой камеры 2, эта система может содержать регулируемую запорную заслонку, поворачиваемую приводом заслонки, для регулирования расхода, а также расходомер 12, измеряющий расход Q0 всасывания дымов немного ближе к входу в соответствующем патрубке 11а, температурный датчик 13 для измерения температуры Т0 всасывания дымов при всасывании и датчик давления (не показан для измерения давления Р0 всасывания в соответствующем патрубке 11а, и

- рампу 15 измерения предварительного нагрева, по существу параллельную всасывающей рампе 11 и расположенную на входе последней, как правило, над этой же камерой 2, и оборудованную температурными датчиками (термопарами) и датчиками давления для измерения статического давления Р1 предварительного нагрева и температуры Т1 предварительного нагрева в каждой из полых перегородок 6 этой камеры 2, чтобы обеспечивать индикацию и регулирование этого давления Р1 и этой температуры Т1 зоны предварительного нагрева;

B) Зона нагрева, содержащая:

- несколько идентичных нагревательных рамп 16, а именно две или предпочтительно три, как показано на фиг. 1, или больше в зависимости от продолжительности цикла; при этом каждая из них оборудована горелками или форсунками впрыска топлива (жидкого или газообразного) и температурными датчиками (термопарами), при этом каждая из рамп 16 расположена над одной из камер соответствующего числа смежных камер 2 таким образом, чтобы форсунки каждой нагревательной рампы 16 заходили в отверстия 9 полых перегородок 6 для впрыска в них топлива;

C) Зона нагнетания или естественного охлаждения, содержащая:

- так называемую «рампу нулевой точки» 17, расположенную над камерой 2 непосредственно на ее входе под наиболее ближней к входу нагревательной рампой 16 и оборудованную датчиками давления для измерения давления в каждой из полых перегородок 6 этой камеры 2 с целью обеспечения регулирования этого давления; и

- нагнетательную рампу 18, оборудованную электрическими вентиляторами, оснащенными устройством, позволяющим регулировать расход окружающего воздуха, нагнетаемого в каждую из полых перегородок 6 камеры 2 на входе перегородки, находящейся под рампой 17 нулевой точки, таким образом, чтобы расход потоков окружающего воздуха, нагнетаемого в эти полые перегородки 6, можно было регулировать для получения требуемого давления (с небольшим превышением давления или с небольшим разрежением) на уровне рампы 17 нулевой точки;

D) Зона принудительного охлаждения, простирающаяся на три камеры 2 на входе нагнетательной рампы 18 и содержащая в этом примере две параллельные рампы 19 охлаждения, каждая из которых оборудована электрическими вентиляторами и нагнетательными патрубками, нагнетающими окружающий воздух в полые перегородки 6 соответствующей камеры 2; и

Е) Рабочая зона, расположенная на входе рамп 19 охлаждения и позволяющая производить загрузку и выгрузку анодов 5 в печь, а также обслуживание камер 2.

На входе нагревательных рамп 16 нагнетательная рампа 18 и рампа или рампы 19 принудительного охлаждения содержат патрубки для нагнетания воздуха горения при помощи электрических вентиляторов, причем эти патрубки соединены через отверстия 9 с полыми перегородками 6 соответствующих камер 2. На выходе нагревательных рамп 16 расположена всасывающая рампа 11 для извлечения газообразных продуктов горения и дымов, в совокупности обозначаемых термином «дымовые газы», которые циркулируют в линиях полых перегородок 6.

Нагрев и обжиг анодов 5 обеспечиваются одновременно за счет сжигания топлива (газообразного или жидкого) с регулируемым впрыском через нагревательные рампы 16 и, по существу в такой же степени, за счет сжигания летучих веществ (таких как полициклические ароматические углеводороды), выделяемых смолами анодов 5, в ячейках 4 камер 2 в зонах предварительного нагрева и нагрева, причем эти летучие вещества, в основном являющиеся горючими и распространяющиеся в ячейках 4, могут проходить в две смежные полые перегородки 5 через проходы, выполненные в этих перегородках, при помощи остаточного окисляющего воздуха, присутствующего на этом уровне среди дымовых газов в этих полых перегородках 6.

Таким образом, циркуляция воздуха и дымовых газов происходит вдоль линий полых перегородок 6, и разрежение, создаваемое на выходе нагревательной зоны В всасывающей рампой 11 на выходном конце зоны А предварительного нагрева, позволяет контролировать расход дымовых газов внутри полых перегородок 6, тогда как воздух, поступающий из зон охлаждения С и D через рампы 19 охлаждения и особенно через нагнетательную рампу 18, предварительно нагревается в полых перегородках 6, охлаждая по пути аноды 5, обожженные в смежных ячейках 4, и служит окислителем, когда поступает в зону В нагрева.

В процессе обжига анодов 5 комплекс рамп 11, 15, 17, 18 и связанных с ними контрольно-измерительных приборов и оборудования циклически (например, приблизительно каждые 24 часа) перемещают от камеры 2. Что касается рамп 16 нагрева и рамп 19 охлаждения, то перемещают только находящуюся ближе всего к входу рампу, располагая ее перед другими, при этом каждая камера 2 обеспечивает, таким образом, последовательно: на входе зоны А предварительного нагрева - функцию загрузки необработанных углеродистых блоков 5, затем в зоне А предварительного нагрева - функцию естественного предварительного нагрева дымовыми газами топлива и паров смол, которые выходят из ячеек 4, заходя в полые перегородки 6, с учетом разрежения в полых перегородках 6 камер 2 в зоне А предварительного нагрева, затем в зоне В нагрева или обжига - функцию нагрева блоков 5 примерно до 1100°, и наконец, в зонах С и D охлаждения - функцию охлаждения обожженных блоков 5 окружающим воздухом и соответственно предварительного нагрева этого воздуха, образующего окислитель для печи 1, при этом за зоной D принудительного охлаждения в направлении, противоположном направлению движения пламени и циркуляции дымовых газов, следует зона Ε выгрузки охлажденных углеродистых блоков 5, затем, в случае необходимости, загрузки необработанных углеродистых блоков в ячейки 4.

Дымовые газы, удаляемые из факелов через всасывающие рампы 11, поступают в дымоход 20, например, цилиндрический дымоход, частично показанный на фиг. 2, с дымовым каналом 21, который может иметь в плане U-образную форму (на фиг. 1 показан пунктирной линией) или может проходить вокруг печи и выход 22 которого направляет всасываемые и собираемые дымовые газы в центр обработки дымов (CTF), который на чертежах не показан, так как не относится к изобретению.

Способ регулирования печи FAC 1 в основном включает в себя регулирование температуры и/или давления в зонах предварительного нагрева А, нагрева В и продувки или естественного охлаждения С печи 1 согласно заранее определенным правилам.

При регулировании печи FAC 1 учитывают множество параметров для соблюдения балансов теплопередач в перегородках. Действительно, при обжиге углеродистых блоков необходимо соблюдать, в частности, кривую повышения и понижения температуры обжига между зоной предварительного нагрева и рабочей зоной, чтобы обеспечивать соответствующие трансформации материала и чтобы в конечном счете полученные аноды имели требуемые механические и электрические характеристики. Давление в перегородках 6 тоже должно оставаться в каждой перегородке по существу постоянным или по меньшей мере находиться в определенном интервале давления в течение всего цикла.

Существует много принимаемых во внимание параметров, и способ регулирования печи FAC 1 должен обеспечивать влияние на один или другой из параметров в зависимости от измерений и оптимальную работу печи FAC 1.

На фиг. 3 представлена схема организации управления печи FAC 1 согласно известному техническому решению.

Центральный блок 23 управления позволяет сосредоточивать все данные, поступающие в результате измерений, чтобы иметь картину общей работы печи FAC 1.

Например, форсунки нагревательных рамп 16 регулируют в зависимости от температуры в перегородках 6 зоны В нагрева. В частности, температурные датчики в перегородках 6 позволяют регулировать температуру каждой из нагревательных рамп 16, при этом впрыск топлива регулируют, в частности, таким образом, чтобы температура в перегородках 6 в зоне нагрева В следовала кривой заранее определенного повышения температуры. На фиг. 3 показаны три нагревательные рампы 16, обозначенные HR1, HR2 и HR3, при этом температура перегородки, соответствующей каждой рампе, обозначена соответственно Т4, Т5 и Т6. Каждая нагревательная рампа 16 связана с контроллером 24 типа ПИД, при этом контроллеры, в свою очередь, связаны с центральным блоком 23 управления. Контроллеры 24 получают измерения температуры Т4, Т5 и Т6 для регулирования форсунок.

Кроме того, соотношение воздух/топливо должно максимально приближаться к стехиометрическим пропорциям для обеспечения горения как с топливом, впрыскиваемым через форсуночные рампы, так и с летучими веществами, выделяемыми при обжиге углеродистых блоков в зоне А предварительного нагрева.

Давление в перегородках 6 каждой камеры 2 печи FAC 1 тоже должно соответствовать заданному значению. Например, для каждой перегородки 6 желательно соблюдать по существу постоянное давление в течение всего цикла обжига или по крайней мере поддерживать давление в интервале значений. В частности, скорость вентиляторов нагнетательной рампы 18 регулируют в зависимости от значения давления Pzpr, измеряемого в перегородке 6 на входе нагревательных рамп 16 и, в частности, измеряемого при помощи рампы 17 нулевой точки. Заслонку всасывающей рампы 11 регулируют в зависимости от температуры Т1 и/или давления Р1 предварительного нагрева, измеряемых в перегородке 6 зоны А предварительного нагрева.

В частности, отслеживают температуру Т1 предварительного нагрева в перегородке 6 зоны А предварительного нагрева. Температура в зоне А предварительного нагрева должна обеспечивать уничтожение летучих веществ, содержащихся в смолах углеродистых блоков. При этом производимые газы или пары должны всасываться в направлении полых перегородок 6 и сразу сгорать в присутствии кислорода в дымовых газах, поступающих из зоны нагрева. Действительно, эти газы или пары могут загрязнять оборудование и, в частности, всасывающие патрубки 11а и трубы, которые ведут к центру обработки дымов. Отложения могут вспламениться и повредить оборудование.

Рампа 15 измерения предварительного нагрева позволяет получать информацию о температуре T1 предварительного нагрева в перегородке 6 на входе всасывающей рампы 11 и на выходе нагревательных рамп 16 в зоне А предварительного нагрева и контролировать процесс обжига. Если измеряемая температура Т1 предварительного нагрева слишком отклоняется от заданного значения, на печи FAC 1 необходимо осуществить вмешательство для приведения температуры Т1, измеряемой рампой 15 измерения предварительного нагрева, к допустимому значению. Однако это вмешательство не должно значительно изменять циркуляцию воздуха в перегородках 6, так как это может повлиять на процесс обжига. Таким образом, температуру Т1 предварительного нагрева, измеряемую рампой 15 предварительного нагрева, по сути регулируют, одновременно поддерживая давление Р1 предварительного нагрева, измеряемое указанной рампой 15 измерения предварительного нагрева, в заранее определенном интервале давления в пределах заданного значения. Для этого рампа 15 измерения предварительного нагрева и всасывающая рампа 11 связаны с одним и тем же контроллером 25 типа ПИД (пропорционально-интегрально-дифференциальный), который, в свою очередь, связан с центральным блоком 3 управления. Таким образом, открывание заслонки всасывающей рампы 11 можно регулировать в зависимости от измерения давления Р1 и температуры Т1 предварительного нагрева при помощи контроллера 25.

Регулирование температуры Т1 предварительного нагрева в интервале давления Р1 предварительного нагрева не вполне дает удовлетворительный результат. Действительно, давление Р1 предварительного нагрева, которое, как правило, представляет собой разрежение, является статическим измерением, поэтому оно не позволяет учитывать изменение в расходе потока дымов, циркулирующего в перегородках 6 печи FAC 1.

Например, в печи FАС 1 часто сталкиваются с проблемой забивания перегородок 6. Действительно, если перегородка 6 оказывается забитой, пусть даже частично, циркуляция дымов нарушается. Явление забивания может иметь несколько причин, в частности, скапливание углеродистой пыли, появляющейся в результате обжига углеродистых блоков в ячейках 4 и проходящей через стенки перегородок, фрагменты, загромождающие перегородки 6, или деформация перегородок 6, нарушающая поток дымов.

Забивание может привести к нежелательным последствиям. Прежде всего, не соблюдается кривая температуры обжига. Кроме того, поскольку нагревательные рампы 16 продолжают впрыскивать топливо в перегородки 6 и нагнетательная рампа 18 продолжает нагнетать окисляющий воздух, скапливание летучего вещества на входе пробки может достичь опасного уровня и даже привести к взрыву в печи.

Явление забивания является тем более опасным, если оно происходит на выходе нагревательной рампы 16 после впрыска топлива. Поэтому очень важно отслеживать явление забивания на выходе нагревательной рампы 16.

Однако, если перегородка 6 камеры 2 на входе рампы 11 измерения предварительного нагрева оказывается забитой, давление Р1 предварительного нагрева не меняется.

Таким образом, нарушение работы печи FAC 1 невозможно обнаружить при помощи измерения давления Р1 предварительного нагрева. Это приводит к ошибкам при регулировании температуры Т1 предварительного нагрева.

Как известно на всасывающей рампе 11 используют расходомер 12 для измерения расхода Q0 всасывания. Измерение расхода дает больше информации, чем измерение давления, так как расход учитывает динамические явления при циркуляции дымов в перегородках 6.

Однако расход Q0 всасывания, как правило, используют только в качестве признака. Действительно, существуют паразитные явления, которые могут возникать в печи FAC 1 и влиять на измерения расхода. Таким образом, расход Q0 всасывания не является надежным показателем.

В частности, в каждой галерее 1a, 1b, в зависимости от стадии продвижения цикла обжига, камеры 2, находящиеся на выходе камер 2 зоны А предварительного нагрева, не используются. Перегородки 6' этих камер называют нерабочими, так как они обычно не оказывают никакого влияния на течение обжига. Однако нерабочие перегородки могут стать источником паразитных инфильтраций воздуха, называемого задним воздухом, связанных с дефектами герметичности. Задний воздух проходит через нерабочие перегородки 6' и достигает всасывающей рампы 11.

Кроме того, стенки перегородок 6 являются пористыми, поэтому в зоне А предварительного нагрева, в частности, где статическое разрежение обычно является значительным, воздух, поступающий снаружи, может проникать через стенки перегородок 6. Количество воздуха, проникающего через пористые стенки, тем больше, чем больше статическое разрежение.

Таким образом, паразитные явления могут замаскировать падение расхода дымов, связанное с забиванием, и помешать осуществлению операций для его устранения.

В связи задача изобретения состоит в определении происхождения воздуха, циркулирующего в перегородках 6, на основании измерений давления, температуры и расхода, чтобы регулировать работу печи FAC 1.

Следовательно, существует потребность в разработке способа регулирования печи FAC 1, позволяющего повысить надежность измерений, чтобы получать картину работы печи FAC 1, но не нарушающего при этом работу печи и не приводящего к дополнительным расходам.

В частности, существует потребность в способе регулирования печи FAC, позволяющем идентифицировать природу потока, проходящего через всасывающую рампу, в частности, чтобы иметь представление об инфильтрациях паразитного воздуха во время забивания, а также о поступлении заднего воздуха через нерабочие перегородки.

В связи с этим предложен способ регулирования многокамерной печи, называемой «печью с поворотным пламенем», для обжига углеродистых блоков.

Печь содержит последовательный ряд камер, расположенных в зоне предварительного нагрева, в зоне нагрева и в зоне естественного охлаждения, при этом камеры расположены в ряд вдоль продольной оси печи. Каждая камера состоит из расположенных рядом друг с другом и поперечно к указанной продольной оси и чередующихся ячеек, в которых находятся предназначенные для обжига углеродистые блоки, и из полых нагревательных перегородок, при этом перегородки одной камеры сообщаются и расположены в линию с перегородками других камер параллельно продольной оси печи в виде линий перегородок, в которых циркулируют охлаждающий и окисляющий воздух и газообразные продукты горения. Всасывающая рампа соединена с каждой из перегородок первой камеры зоны предварительного нагрева соответственно одним из всасывающих патрубков. Необходимый окисляющий воздух частично поступает через нагнетательную рампу зоны естественного охлаждения, связанную, по меньшей мере, с одним вентилятором, и частично проникает за счет разрежения через линии перегородок. Топливо, необходимое для обжига углеродистых блоков, частично впрыскивается по меньшей мере через одну нагревательную рампу, каждая из которых расположена соответственно, по меньшей мере, над одной из двух смежных камер зоны нагрева и которые выполнены с возможностью впрыска топлива в каждую из перегородок соответствующей камеры зоны нагрева.

Печь дополнительно содержит по меньшей мере один температурный датчик для измерения температуры предварительного нагрева в перегородке камеры зоны предварительного нагрева между всасывающей рампой и нагревательной рампой и содержит расходомер для измерения расхода всасывания воздуха и дымов, проходящих по меньшей мере в одном всасывающем патрубке.

Кроме того, печь содержит средства для определения, напрямую или опосредованно, давления нагрева в зоне нагрева, при этом температуру предварительного нагрева регулируют таким образом, чтобы соблюдать заданное значение и одновременно поддерживать расход всасывания в заранее определенном интервале в пределах заданного значения и поддерживать давление нагрева ниже минимального значения.

Согласно примеру осуществления, печь содержит также по меньшей мере один температурный датчик для измерения температуры всасывания воздуха по меньшей мере в одном всасывающем патрубке, при этом расход всасывания, измеряемый в этом же всасывающем патрубке, является расходом, нормированным температурой всасывания.

Средства для прямого определения давления в перегородке зоны нагрева включают в себя, например, датчик давления нагрева, установленный на указанной по меньшей мере одной нагревательной рампе для измерения давления в перегородке зоны нагрева.

В варианте средства для опосредованного определения давления включают в себя датчик давления для измерения давления в перегородке камеры непосредственно на выходе зоны нагрева и датчик давления для измерения давления в перегородке камеры непосредственно на входе зоны нагрева.

Предпочтительно расходомер для измерения расхода всасывания измеряет расход воздуха и дымов, проходящих через вентиль в рассматриваемом всасывающем патрубке.

Когда давление нагрева превышает минимальное пороговое значение, предпочтительно осуществляют операцию для прочистки одной или нескольких перегородок (6).

Можно также осуществлять любую другую операцию в зависимости от состояния печи, определяемого при помощи нового способа.

Вторым объектом изобретения является многокамерная печь, называемая «печью с поворотным пламенем, для обжига углеродистых блоков. Печь является описанной выше печью и выполнена, в частности, с возможностью осуществления в ней вышеупомянутого способа. В частности, печь содержит средства для прямого определения давления нагрева в зоне нагрева, включающие в себя датчик давления нагрева, установленный на указанной по меньшей мере одной нагревательной рампе для измерения давления в перегородке зоны нагрева. С всасывающей рампой может быть связан датчик температуры предварительного нагрева, поэтому печь не имеет рамп, специально предназначенных для измерений.

Другие отличительные признаки и преимущества будут более очевидны из нижеследующего описания не ограничительного примера осуществления, представленного со ссылками на прилагаемую фиг. 4, где показан схематичный вид в продольном разрезе вдоль галереи печи FAC 1.

Заявленный способ отслеживания осуществляют в печи 1, показанной на фиг. 1 и 2 и описанной во вступительной части, при помощи системы управления, схематично показанной на фиг. 4.

Способ предусматривает использование измерения расхода Q0 всасывания на всасывающей рампе 11 для регулирования температуры Т1 предварительного нагрева, измеряемой в перегородке 6 зоны А предварительного нагрева: температуру Т1 регулируют в интервале расхода Q0.

Действительно, измерение расхода Q0 всасывания является более надежным, чем измерение давления Р1 предварительного нагрева на рампе 15 измерения предварительного нагрева, как в известном решении, так как рампа 15 измерения предварительного нагрева измеряет статическое разрежение и не позволяет учитывать изменения потока дымов в перегородке 6. Таким образом, давление Р1 предварительного нагрева, измеряемое рампой 15 измерения предварительного нагрева, не меняется или меняется лишь незначительно, если перегородка забита.

Измерение расхода Q0, наоборот, позволяет учитывать изменение в потоке дымов в случае забивания при условии определения происхождения измеряемого расхода и, в частности, распознавания проникновения паразитного воздуха в отличие от потока дымовых газов.

Таким образом, заявленный способ дополнительно предусматривает определение значения давления нагрева в перегородке 6 камеры 2 зоны В нагрева, чтобы на его основании определять рабочее состояние печи.

Давление нагрева можно определять напрямую или опосредованно.

Например, давление нагрева измеряют по меньшей мере на одной нагревательной рампе 16, при этом как можно ближе к форсунке указанной нагревательной рампы 16 установлен датчик давления для измерения в этом месте давления Р4. Датчик давления может быть установлен в отверстии непосредственно на входе отверстия, через которое форсунка нагревательной рампы 16 впрыскивает топливо в перегородку 6.

Прямое определение позволяет отказаться от рампы 17 измерения нулевой точки. Таким образом, даже при добавлении датчиков давления на нагревательных рампах 16 отказ от рампы 17 нулевой точки позволяет получить существенную экономию.

В варианте давление нагрева можно определять опосредованно путем измерения давления непосредственно на входе зоны В нагрева и измерения давления непосредственно на выходе зоны В нагрева. Например, рампа 17 нулевой точки обеспечивает измерение разрежения Pzpr в перегородке 6 камеры 2 непосредственно на входе зоны В нагрева, а датчик давления, установленный в перегородке 6 камеры 2 зоны В предварительного нагрева непосредственно на выходе зоны В нагрева, выдает измерение разрежения Р3. Корреляция между этими двумя измерениями позволяет определить давление нагрева.

Значение давления нагрева может быть положительным или отрицательным. В последнем случае говорят о разрежении нагрева.

Таким образом, значение давления нагрева можно определить как напрямую, так и опосредованно.

Как было указано во вступлении, печь FAC 1 регулируют, в частности, с учетом температуры Т1 предварительного нагрева, измеряемой рампой 15 измерения предварительного нагрева в перегородке 6 зоны А предварительного нагрева.

Расход Q0, измеряемый расходомером 12, характеризует поток воздуха и дымов, который проходит через всасывающий патрубок 11а. Измеряемые воздух и дымы могут иметь три источника:

- задний воздух, проникающий через нерабочие перегородки,

- паразитный воздух, проникающий через перегородки 6 в зоне А предварительного нагрева,

- дымы, поступающие из зоны В нагрева.

Учет значения давления нагрева в зоне В нагрева позволяет получить точное представление о состоянии печи.

Действительно, разрежение в зоне В нагрева меньше, чем в зоне А предварительного нагрева, поэтому инфильтрациями воздуха через перегородки 6 в зоне В нагрева можно пренебречь. Вместе с тем, давление в зоне В нагрева должно быть как можно меньше, чтобы обеспечивать всасывание и циркуляцию дымов. Таким образом, начиная с момента, когда давление в зоне нагрева превышает заданное значение, получают четкий показатель присутствия пробки в перегородке 6.

Таким образом, на основании изменения значения давления в зоне нагрева можно определить состояние печи. Благодаря корреляции между расходом Q0 и разрежением в зоне В нагрева, делают вывод о состоянии печи FAC 1 и, в частности, определяют, забита ли перегородка 6. Соответственно можно применять измерения для регулирования температуры Т1 предварительного нагрева.

Можно также использовать дополнительные показатели, чтобы определить признаки состояния печи. Эти показатели могут служить признаком нарушения работы, но не позволяют определить причину нарушения.

Например, значение температура Т0 во всасывающем патрубке 11а можно использовать как свидетельство того, что обжиг происходит не так, как предусмотрено. Так, снижение температуры Т0 может указывать на то, что во всасывающий патрубок 11а попал более холодный воздух из нерабочих перегородок. Однако температура Т0 понижается также, если перегородка 6 забита и горячий воздух, поступающий из зоны В нагрева, не полностью достигает зоны А предварительного нагрева.

При номинальной работе, то есть без проникновения паразитного воздуха ни через нерабочие перегородки, ни за счет инфильтраций, измеряемая температура Т1 предварительного нагрева в данный момент цикла остается в заранее определенном значении, возможно, в интервале допуска. Измерение расхода Q0 и определение давления в зоне В нагрева дают номинальные значения.

Когда во всасывающий патрубок 11а попадает задний воздух, температура Т1 предварительного нагрева понижается, если система поддерживает одинаковый расход Q0. Добавление заднего воздуха во всасывающий патрубок 11а приводит к повышению расхода Q0 всасывания. Учитывая разрежение Р4 в зоне В нагрева, оператор может убедиться, что изменение расхода не связано с забитой перегородкой. В этом случае диапазон допустимых значений для расхода Q0 можно изменить, чтобы учитывать это добавление заднего воздуха и поддерживать температуру Т1 предварительного нагрева в ее номинальном значении. Кроме того, можно осуществить операции для устранения дефектов герметичности нерабочих перегородок.

Если перегородка забита, температура Т1 в зоне А предварительного нагрева понижается по причине недостаточного поступления дымов из зоны В нагрева. Повышение мощности форсунок для повышения температуры Т1 на дает эффективного результата по причине присутствия пробки и, кроме того, является опасным, так как увеличивает риски взрыва, а также не позволяет соблюдать кривую температуры в зоне В нагрева. Расход Q0 можно увеличить только при соблюдении определенного интервала. Таким образом, даже при увеличении интервала допустимых значений для расхода Q0 температура Т1 не достигает предусмотренного определенного значения. Учитывая разрежение Р4 в зоне В нагрева, оператор может установить повышение давления Р4 нагрева, указывающее на неправильную циркуляцию дымов по причине присутствия пробки. В этом случае можно осуществить операции для устранения пробки.

Измерение давления Р1 при помощи рампы 15 измерения предварительного нагрева становится лишним. Таким образом, добавив термопару, измеряющую температуру Т1 предварительного нагрева, на всасывающую рампу 11, можно отказаться от рампы 15 измерения предварительного нагрева.

Благодаря использованию расхода Q0 всасывания и давления зоны В нагрева для регулирования печи FAC 1, уменьшаются риски, связанные с образованием пробки. Повышается безопасность печи FAC 1.

Далее следует более подробное описание фиг. 4, иллюстрирующей вариант осуществления печи FAC 1, в которой осуществляют описанный выше способ регулирования.

Одинаковые элементы имеют те же обозначения, что и на фиг. 3.

Показанная на фиг. 4 печь FAC 1 имеет два уровня управления для регулирования различных параметров печи FAC 1.

Блок 26 управления первого уровня соединен с всасывающей рампой 11 и записывает измерения расхода Q0, давления Р0 и температуры Т0 всасывания по меньшей мере в одном всасывающем патрубке 11а. На практике каждый всасывающий патрубок всасывающей рампы 11 оснащен средствами для измерения расхода, давления и температуры в данном патрубке. Рампа измерения предварительного нагрева из известного решения отсутствует. С всасывающей рампой 11 соединена термопара 27, измеряющая температуру Т1 предварительного нагрева в перегородке 6 камеры 2, над которой расположена всасывающая рампа 11.

Согласно варианту осуществления печи FАС 1, расходом в каждом всасывающем патрубке 11а управляют при помощи вентиля, установленного во всасывающем патрубке 11а. Вентиль содержит несколько заслонок, поворачивающихся на своих осях и управляющих расходом Q0 всасывания. Предпочтительно расход Q0 всасывания в каждом всасывающем патрубке 11а измеряют напрямую на уровне вентиля, чтобы убедиться, что измеряемый расход Q0 действительно является расходом, проходящим через регулируемую запорную заслонку. Поскольку потери напора вентиля известны, расход Q0 всасывания измеряют с более высокой точностью по сравнению с измерением в другом месте во всасывающем патрубке 11а. Кроме того, во всасывающем патрубке 11а остается больше свободного пространства.

На практике, как показано на фиг. 4, каждая из трех нагревательных рамп 16 содержит по две форсунки на перегородку 6 и датчик давления, установленный на входе форсунки, расположенной ближе всего к входу нагревательной рампы 16. Таким образом, получают три измерения давления Р4, Р5 и Р6 нагрева, каждое из которых соответствует одной нагревательной рампе 16, для определения значения давления нагрева. Измерение при помощи датчиков можно синхронизировать с впрыском, чтобы не повредить датчики. При этом рассматриваемое давление нагрева может быть средним значением для трех измерений или только одним значением из измерений, например, можно учитывать значение, наиболее отклонившееся от заданного значения.

Блок 26 управления первого уровня может быть также соединен со средствами определения разрежения в зоне В нагрева. Согласно представленному примеру, блок 26 управления первого уровня соединен с датчиками давления, связанными с каждой форсункой, таким образом, чтобы получать измерения разрежений Р4, Р5 и Р6 в перегородках 6 зоны В нагрева. Блок 26 управления первого уровня позволяет анализировать полученные измерения и воздействовать на всасывающую рампу 11 для регулирования открывания заслонки.

Предпочтительно блок 26 управления первого уровня корректирует измерения расхода Q0 при помощи температуры Е0 и разрежения Р0, измеренного во всасывающем патрубке 11а. Действительно, используемый расходомер 12 калиброван для измерения расхода Q0 в нормальных условиях давления и температуры. Однако во всасывающем патрубке На температура и давление могут сильно меняться и в любом случае не соответствуют нормальным условиям. Учитывая температуру Т0 и/или давление Р0 всасывания, можно корректировать измерение расхода Q0 всасывания и получать надежные значения.

Блок 26 управления первого уровня связан с блоком 28 управления второго уровня, который централизует данные по всей печи и принимает решения о регулировании печи. Например, блок 28 управления второго уровня соединен с контроллером 24 каждой форсунки. Блок 28 управления второго уровня производит вычисления на основании собранных параметров и передает команды в контроллеры 24 форсунок с целью регулирования параметров форсунок и, в частности, порядка впрыска через форсунки, времени впрыска и мощности впрыска.

Рампа 17 нулевой точки из известного технического решения тоже исключена. Расход окружающего воздуха, нагнетаемого в каждую из полых перегородок 6 электрическими вентиляторами нагнетательной рампы 18, регулируют с учетом измерения разрежения в зоне В нагрева и, в частности, разрежения Р6 в перегородках 6, находящихся ближе всего к входу зоны В нагрева.

В нижеследующей таблице 1 представлены примеры цифровых значений для заранее определенного интервала допустимых значений расхода Q0 всасывания и давлений Р4, Р5, Р6 нагрева, соответствующих нагревательным рампам 16, то есть значений, ожидаемых в течение всего цикла. В таблице 1 для температур Т4, Т5, Т6, соответственно измеренных под нагревательными рампами 16 печи FAC 1, указаны также значения начала цикла и конца цикла, соответствующие ожидаемым в рамках номинальной работы печи FAC 1.

Таблицу 1 составляют в случае, когда в течение цикла обжига температура Т1 изменяется от 350°С в начале цикла до 900°С в конце цикла. На практике цифровые значения зависят от продолжительности цикла и от характеристик печи FAC 1.

(Примечание: расход в Нм3/час соответствует нормализованному измерению расхода Q0, то есть с поправкой на температуру Т0 и на давление Р0 всасывания).

В нижеследующей таблице 2 представлены примеры значений на данный момент для температуры Т0 в рассматриваемом всасывающем патрубке 11а, для температуры Т1 в перегородке зоны А предварительного нагрева, для разрежения Р0 в рассматриваемом всасывающем патрубке 11а, для давления Р4 в перегородке 6 зоны В нагрева и для расхода Q0 в рассматриваемом всасывающем патрубке 11а, для трех режимов работы:

- номинального: работа печи является номинальной,

- с задним воздухом: воздух проникает через нерабочие перегородки и попадает во всасывающий патрубок,

- с пробкой: по меньшей мере одна перегородка 6 по меньшей мере частично забита.

Таблица 2 показывает, что при инфильтрациях заднего воздуха температура Т1 предварительного нагрева не меняется, поскольку задний воздух не достигает этого участка печи. Однако задний воздух попадает во всасывающий патрубок, поэтому температура Т0 и давление Р0 во всасывающем патрубке резко падают. Расход Q0 во всасывающем патрубке можно увеличить, чтобы всасывать задний воздух и продолжать поддерживать необходимый расход в печи для обеспечения поддержания температуры Т1 предварительного нагрева.

Если в перегородке 6 печи образуется пробка, температура Т1 предварительного нагрева понижается. Температура Т0 во всасывающем патрубке тоже понижается. Даже при увеличении расхода до максимального допустимого значения в данный момент температура T1 предварительного нагрева не приходит к своему номинальному значению. Вместе с тем давление Р4 в зоне нагрева повышается, выходя из интервала допустимых значений, указанных в таблице 1, что свидетельствует о наличии пробки.

Соединение между различными устройствами и средствами управления печи FAC 1 можно осуществлять при помощи проводной сети и/или сети типа Wi-Fi.

Благодаря новому способу управления, безопасность печи FAC 1 повысилась, так как он позволяет более надежно, чем в известных решениях, обнаруживать опасные нарушения работы, в частности, пробки в перегородках.

Кроме того, новый способ позволяет упростить печь за счет отказа от рампы 11 измерения предварительного нагрева и от рампы 17 нулевой точки, применяемых в известных решениях. Таким образом, предпочтительно печь 1 может не иметь никакой рампы, исключительно предназначенной для измерений, такой как рампа 11 измерения предварительного нагрева и рампа 17 измерения нулевой точки.

Реферат

Изобретение относится к способу регулирования многокамерной печи «с поворотным пламенем» для обжига углеродистых блоков, содержащей средства для определения, напрямую или опосредованно, давления нагрева в зоне нагрева. Способ включает этап регулирования температуры предварительного нагрева так, чтобы соблюдать заданное значение и одновременно поддерживать расход всасывания в заранее определенном интервале в пределах заданного значения и одновременно поддерживать давление нагрева ниже минимального порогового значения. Обеспечивается безопасность работы печи за счет исключения пробок в перегородках и упрощение конструкции печи. 9 з.п. ф-лы, 2 табл., 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Многокамерная печь для спекания углеродсодержащих блоков и способ регулирования горения в многокамерной печи

Комментарии