Металлургическая печь и загрузочная корзина для металлургической печи - RU2295683C2

Код документа: RU2295683C2

Чертежи

Описание

Настоящее изобретение относится к металлургической печи, прежде всего к дуговой электропечи, а также к загрузочной корзине для применения в металлургии.

Металлургическая печь и, в частности, дуговая электропечь типа той, которая известна, например, из WO 98/08041 А1 (ближайший аналог изобретения), имеет плавильный сосуд, который предпочтительно состоит из нижней и верхней частей, закрывающий плавильный сосуд свод и выполненное в виде шахты загрузочное устройство, в котором расположено удерживающее шихту поворотное приспособление. Все предусмотренное для проведения одной плавки количество шихты (например, скрапа) загружают в это загрузочное устройство сразу одной порцией. Поскольку объем расплавленного материала, прежде всего в случае скрапа, значительно меньше занимаемого им объема в нерасплавленном состоянии, ограниченный плавильным сосудом и его сводом объем не может вместить все предусмотренное для проведения одной плавки количество загружаемой в печь шихты. По этой причине часть нерасплавленных загруженных в печь шихтовых материалов остается в шахте в виде столба шихты.

Вследствие этого удерживающее шихту приспособление, образованное несколькими поворотными пальцами, невозможно повернуть обратно в закрытое положение до тех пор, пока уровень столба шихты не опустится в результате ее расплавления ниже сектора поворота удерживающего шихту приспособления (см., в частности, фиг.4 в WO 98/08041 А1).

Для возможности загрузки в печь сразу всего предусмотренного для проведения одной плавки количества шихты одной порцией шахта должна обладать соответствующей вместимостью, в связи с чем из-за особого пространственного расположения элементов дуговой печи, прежде всего электродов вместе с механизмами их зажима и перемещения, шахту необходимо выполнять исключительно большой высоты. Альтернативно этому шахту можно выполнить меньшего объема с таким расчетом, чтобы она могла вместить только часть от всего одновременно загружаемого в печь количества шихты. В этом случае остальное количество шихты необходимо загружать непосредственно в печь с использованием загрузочной корзины (например, скрапозагрузочной корзины), опускаемой в печь краном через шахту. Однако в любом случае и в саму шахту шихта загружается сверху, и поэтому над шахтой должно иметься достаточное свободное пространство для перемещения над ней загрузочного устройства, например крана или иного аналогичного механизма. В результате для размещения всех таких механизмов требуется большое пространство по высоте, которое, соответственно, необходимо предусматривать над шахтой в помещении сталеплавильного цеха.

Обычно шихтовые материалы, например скрап, при их загрузке в шахту приходится заваливать в нее сверху, ссыпая их с высоты 4-6 м. При такой загрузке шихты не исключена возможность повреждения удерживающего шихту приспособления и/или стенок шахты.

Обычно у дуговой печи описанного, например, в WO 98/08041 А1 типа из-за ее необходимой конструктивной высоты предусматривают шахту, в которую помещается только половина от всего предусмотренного для проведения одной плавки количества шихты. Остальное предусмотренное для проведения одной плавки количество шихты загружают в печь сверху через шахту с помощью загрузочной корзины (скрапозагрузочной корзины). Поскольку во время рафинировочного периода предшествующей плавки подогревается только та часть шихты (скрапа), которая находится в шахте, остальная и достаточно значительная часть шихты имеет к началу следующей плавки сравнительно низкую температуру, и поэтому отходящие из печи газы (печные газы), которые проходят через шахту, также имеют исключительно низкую температуру. Наличие у отходящих из печи газов низкой температуры следует по известным причинам отнести к недостаткам технологического процесса из-за присутствия в них вредных веществ, прежде всего так называемых ЛОС (летучих органических соединений). Подобные ЛОС необходимо, например, направлять на дожигание при температуре примерно от 700 до 800°С, а образующиеся при этом отходящие газы необходимо затем мгновенно охлаждать во избежание повторного образования вредных веществ. Температура прошедших через шахту и находящуюся в ней холодную шихту отходящих газов гораздо ниже необходимой для их эффективного дожигания, и поэтому для полного удаления ЛОС необходим значительный расход энергии в камере дожигания. В результате значительно возрастают производственные расходы.

Поскольку шахта и образованное пальцами удерживающее шихту приспособление во время всех рабочих циклов остаются на печи, удерживающее шихту приспособление и по меньшей мере нижнюю часть шахты во избежание их перегрева необходимо охлаждать. По этой причине для шахты при соответствующем ее выполнении с системой охлаждения необходимо предусматривать несущую конструкцию, которая, с одной стороны, служит для размещения на ней элементов системы охлаждения и необходимых для ее работы подводящих и распределительных линий, а с другой стороны, образует необходимую контропору для загружаемого через шахту скрапа. Помимо этого при загрузке шихты и прежде всего скрапа через шахту возникают обусловленные его падением с большой высоты значительные динамические силы, создающие опасность повреждения шахты и пальцев, но прежде всего элементов системы охлаждения. Из-за наличия подобных высоких динамических сил для крепления пальцев удерживающего шихту органа приходится также использовать сложную и дорогостоящую систему их крепления, например пакеты пружин, позволяющую крепить их по отдельности с возможностью их замены. В результате значительно возрастает сложность и стоимость всей конструкции и возникает необходимость предусматривать достаточно большое монтажное пространство под размещение удерживающего шихту приспособления.

По указанным выше причинам шахта известной дуговой печи занимает сравнительно большой объем, что обусловлено прежде всего наличием несущей конструкции, системы охлаждения и иных устройств, и поэтому шахту для соблюдения необходимого расстояния до расположенных в центральной части свода плавильного сосуда электродов приходится располагать на относительно большом удалении от центра свода ближе к его краю, соответственно к краю плавильного сосуда.

Из ЕР 0672881 известна дуговая печь, у которой предусмотрены две загрузочные шахты, загрузочные отверстия которых расположены сбоку в боковых стенках агрегата, состоящего из плавильного сосуда и свода.

Из DE 4424324 А1 и DE 4326369 А1 известны удерживающие шихту приспособления для шахты, каждое из которых образовано составными пальцами. На фиг.1 в DE 4424324 А1 показана обычная дуговая печь с находящейся над ее шахтой загрузочной корзиной (27) для дальнейшей загрузки в печь шихты, откуда следует, что над шахтой должно иметься описанное выше необходимое свободное пространство по высоте.

Из JP 7-332836 (А) известна дуговая печь с шахтой, в которой одна над другой соответствующими удерживающими шихту органами удерживаются две порции загружаемой в печь шихты. Из журнала Steel Times International, ноябрь 1995 г., известна так называемая печь "Daido MSP-DCArc Furnace", которая описана также в статье под названием "Development of MSP-DC EAF Process", опубликованной в материалах конференции SEAISI 1996 THAILAND CONFERENCE. Эта печь имеет выполненное в виде шахты загрузочное устройство. По вертикали в шахте одна над другой расположены две камеры. Каждая их этих камер закрывается с ее нижней стороны поворотным удерживающим шихту приспособлением. Для проведения работ по техническому обслуживанию или иных аналогичных работ всю шахту можно перемещать вбок относительно плавильного сосуда. Загрузка шихтовых материалов в камеры такой шахты осуществляется сверху с помощью скрапозагрузочной корзины.

В основу настоящего изобретения была положена задача усовершенствовать металлургическую печь и предназначенную для загрузки в такую печь шихты загрузочную корзину.

Указанная задача решается с помощью металлургической печи, которая, как и ее упомянутый выше ближайший аналог, содержит плавильный сосуд, закрывающий плавильный сосуд свод и загрузочное устройство для загрузки в плавильный сосуд подвергаемой плавке шихты, имеющее удерживающее шихту поворотное приспособление и заполняемый шихтой объем. Отличие предлагаемой в изобретении печи состоит в том, что она снабжена надставкой, имеющей загрузочное отверстие и расположенной на своде или на плавильном сосуде, при этом печь характеризуется максимальным уровнем ее заполнения шихтой, удерживающее шихту поворотное приспособление для загрузки шихты в печь выполнено с возможностью поворота внутрь надставки, а плавильный сосуд, свод, загрузочное устройство, удерживающий шихту орган и надставка имеют такие размеры, что сектор поворота удерживающего шихту органа находится выше максимального уровня заполнения печи шихтой. Кроме того, загрузочное устройство имеет по меньшей мере две самонесущие загрузочные корзины, помещаемые в положение над надставкой с возможностью последующего их удаления из этого положения и имеющие внутреннее пространство, закрываемое с нижней стороны загрузочной корзины удерживающим шихту приспособлением с обеспечением возможности прохода через него газа и имеющее заполняемый шихтой объем. Предусмотрено также устройство для замены и позиционирования загрузочных корзин.

В предлагаемой в изобретении металлургической печи для закрытия загрузочного устройства удерживающее шихту приспособление можно сразу же после загрузки шихты повернуть обратно в закрытое положение. Подобная возможность, во-первых, позволяет при выполнении загрузочного устройства с соответствующими заменяемыми загрузочными корзинами сразу же после опорожнения одной загрузочной корзины заменить ее на другую, а, во-вторых, обеспечивает наличие в верхней части надставки свободного пространства, в котором при необходимости можно воздействовать на отходящие из печи газы.

При выполнении загрузочного устройства с заменяемыми загрузочными корзинами отпадает необходимость в охлаждении удерживающего шихту приспособления и шахты, поскольку за тот сравнительно короткий промежуток времени, в течение которого они находятся над надставкой, они не успевают нагреться до столь высокой температуры, при которой потребовалось бы их охлаждение.

Помимо этого при выполнении загрузочного устройства с заменяемыми загрузочными корзинами отпадает необходимость предусматривать над печью большое по высоте свободное пространство благодаря возможности замены загрузочных корзин путем их бокового перемещения над надставкой.

Поскольку в имеющемся в надставке свободном пространстве над загруженной шихтой обычно всегда преобладает температура, необходимая для воспламенения и сгорания угольной пыли и/или СО, температуру и состав отходящих газов можно регулировать простым и экономичным путем простой подачей в надставку угольной пыли и/или кислорода.

Кроме того, при выполнении загрузочного устройства с заменяемыми загрузочными корзинами отпадает необходимость предусматривать для шахты несущую конструкцию и водяное охлаждение, что позволяет помещать соответствующие загрузочные корзины той же вместимости для шихты значительно ближе к электродам по сравнению с обычными шахтами. Поэтому появляется возможность придать плавильному сосуду круглую, а не подковообразную в виде в плане форму.

Объектом изобретения является также самонесущая загрузочная корзина, заполняемая шихтой и имеющая боковые стенки, ограничивающие ее внутреннее пространство, которое в сечении горизонтальной плоскостью имеет по существу прямоугольную или выпукло-многоугольную форму, и удерживающее шихту приспособление. Это приспособление для закрытия и открытия нижней стороны внутреннего пространства загрузочной корзины выполнено с возможностью его поворота исполнительным органом и образовано множеством пальцев, размер каждого из которых в продольном направлении равняется примерно половине протяженности первой боковой стенки в горизонтальном направлении, при этом в нижней части боковых стенок, которые расположены в основном перпендикулярно первой боковой стенке, предусмотрено по валу, на каждом из которых с возможностью поворота установлена часть из всего множества пальцев, а сами эти пальцы выполнены и шарнирно закреплены таким образом, что в закрытом положении их концы располагаются в горизонтальной плоскости и за счет этого их наружные концы имеют возможность опоры в этом закрытом положении на контропору, а в боковом направлении эти пальцы отстоят друг от друга на расстояние, при котором между ними остается промежуточное пространство для прохода отходящих из печи газов.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - металлургическая печь, выполненная по первому варианту осуществления изобретения, при этом на фиг.1а) металлургическая печь изображена в виде спереди и в разрезе, на фиг.1б) металлургическая печь изображена в виде сбоку, если смотреть слева в плоскости чертежа по фиг.1а), и в разрезе, а на фиг.1в) металлургическая печь изображена в виде в плане и в разрезе,

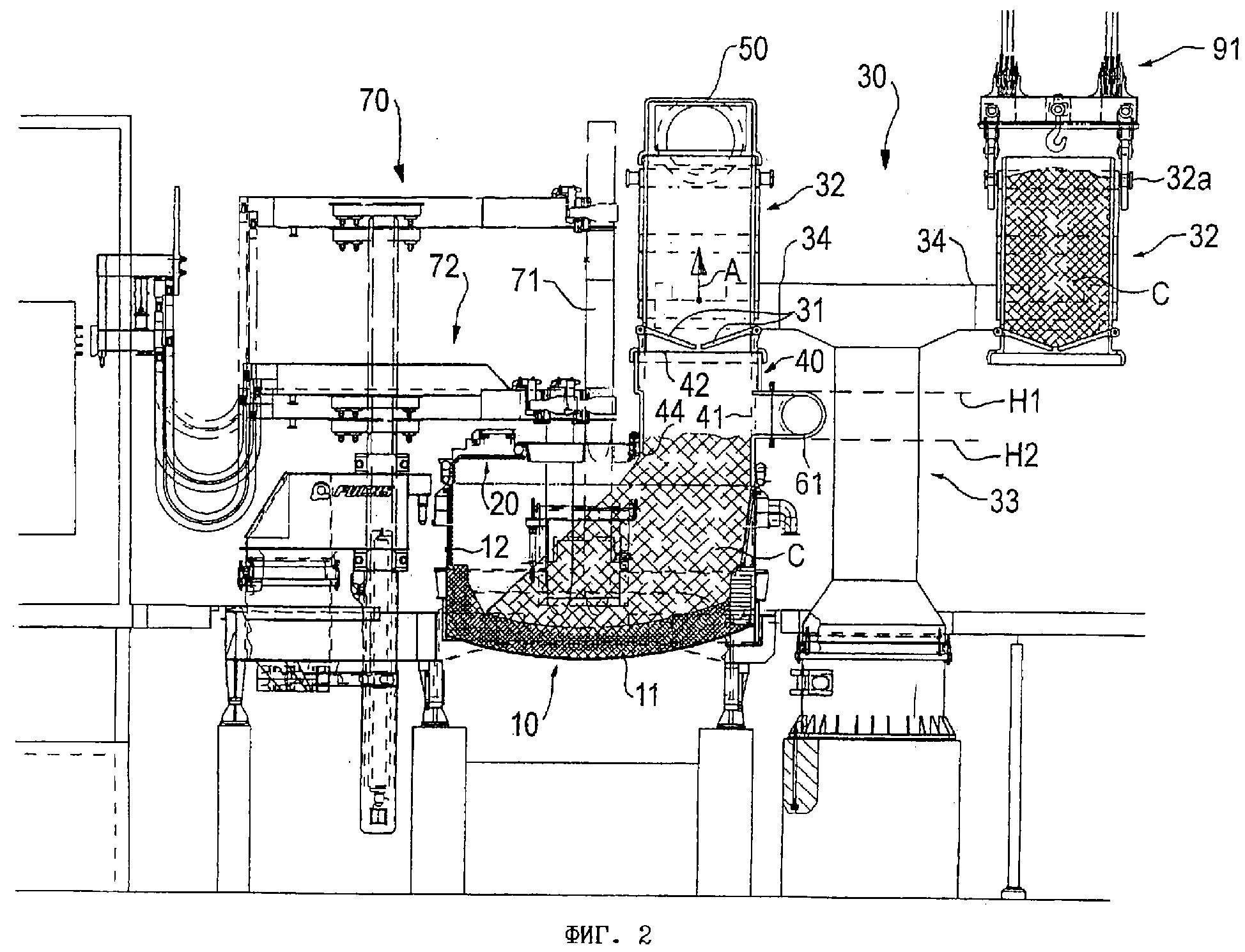

на фиг.2 - увеличенное изображение в виде спереди показанной на фиг.1а) печи,

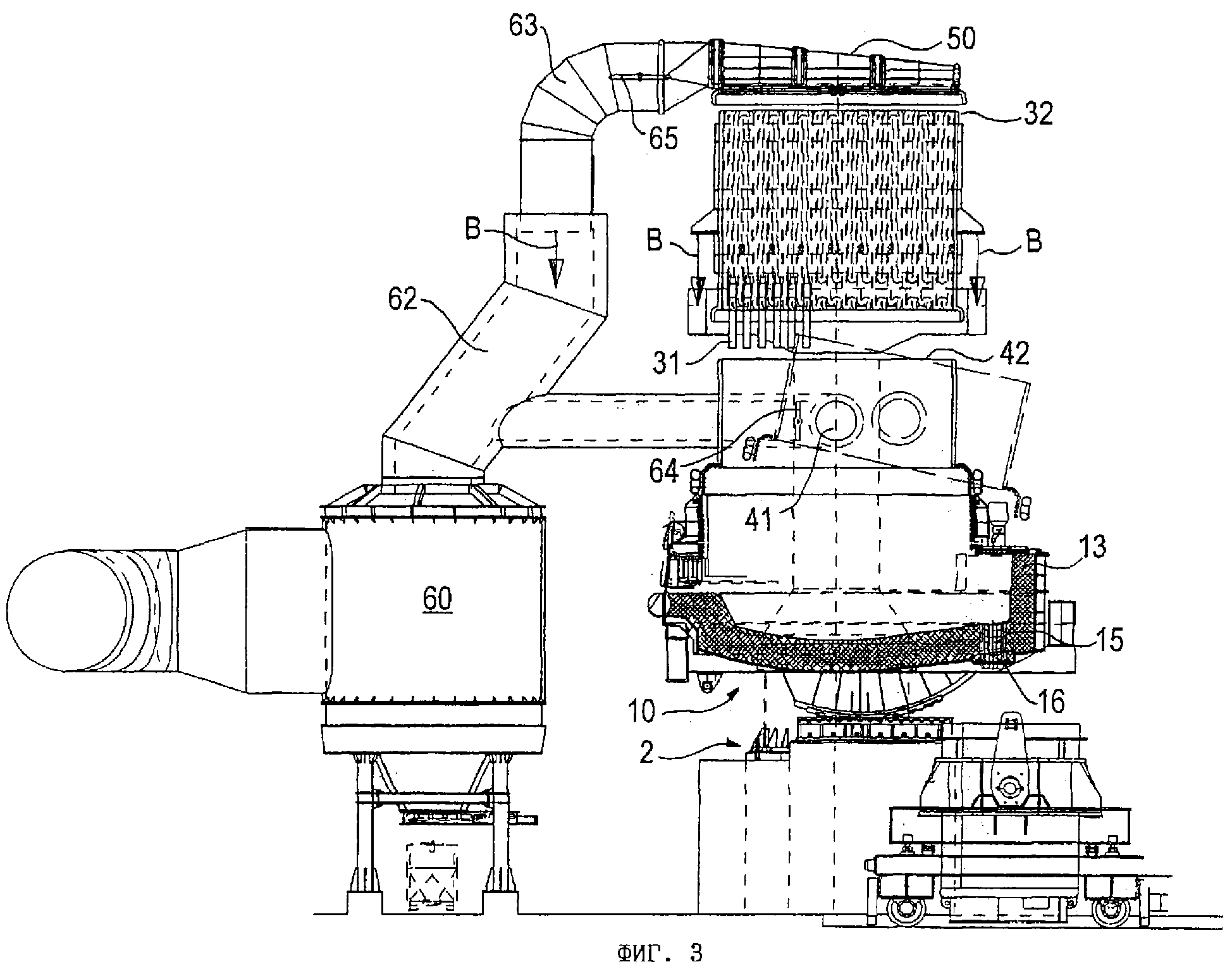

на фиг.3 - увеличенное изображение в виде сбоку показанной на фиг.1б) печи,

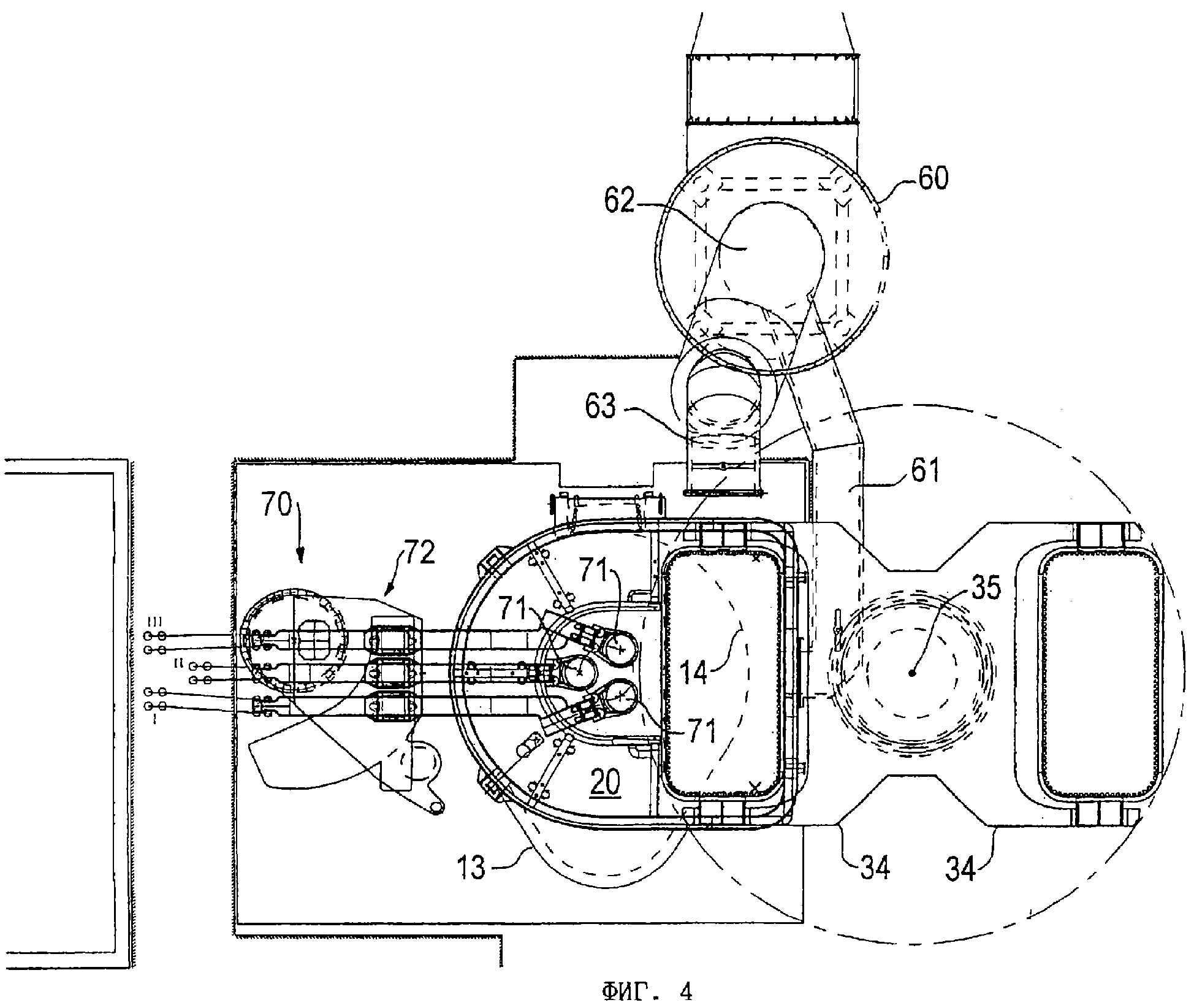

на фиг.4 - увеличенное изображение в виде в плане показанной на фиг.1в) печи,

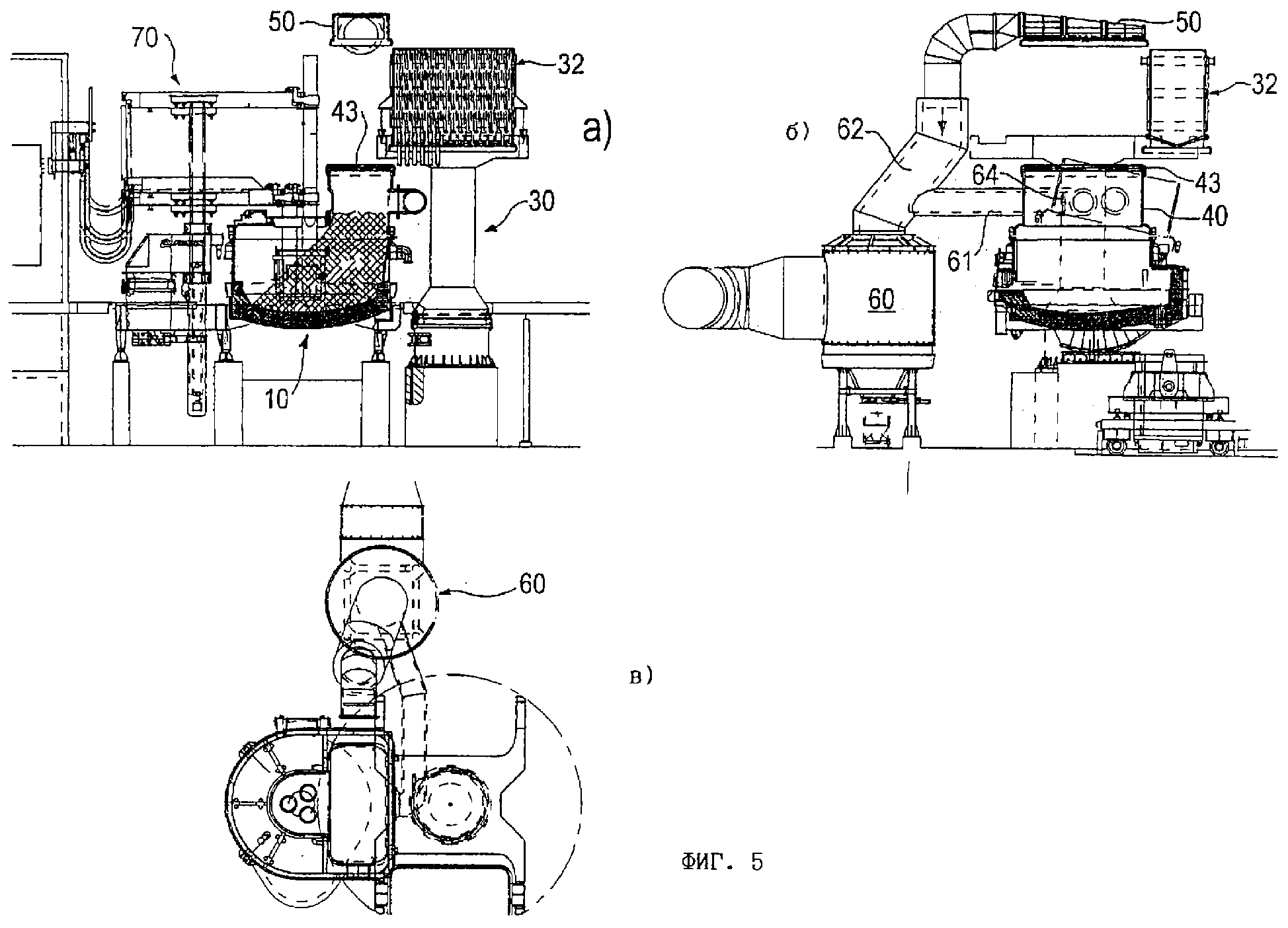

на фиг.5 - выполненная по первому варианту и показанная на фиг.1 металлургическая печь, надставка которой при работе этой печи в качестве дуговой печи без шахты закрыта отдельным сводом, при этом на фиг.5а) металлургическая печь изображена в виде спереди и в разрезе, на фиг.5б) металлургическая печь изображена в виде сбоку, если смотреть слева в плоскости чертежа по фиг.5а), и в разрезе, а на фиг.5в) металлургическая печь изображена в виде в плане и в разрезе,

на фиг.6 - увеличенное изображение в виде спереди показанной на фиг.5а) печи,

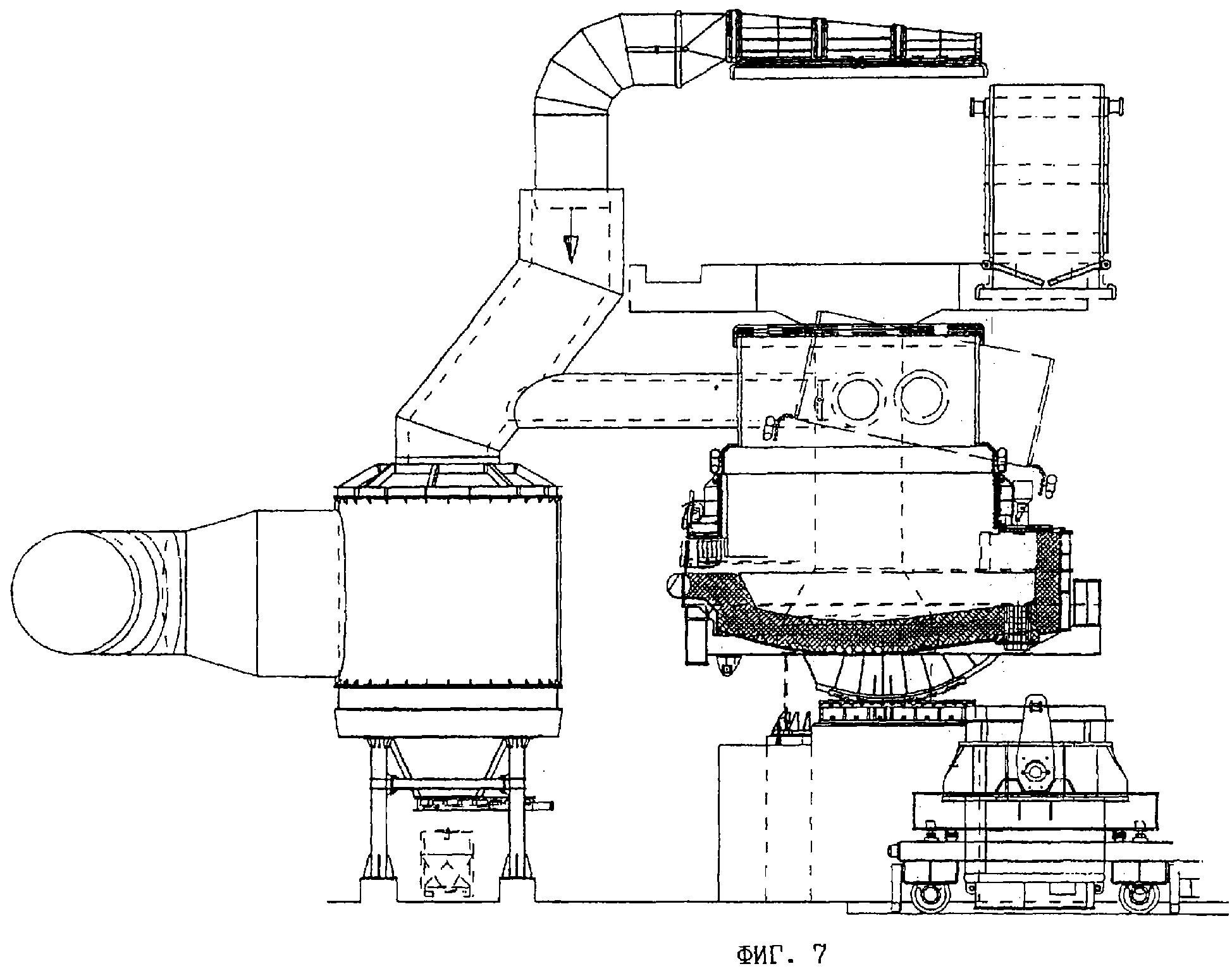

на фиг.7 - увеличенное изображение в виде сбоку показанной на фиг.5б) печи,

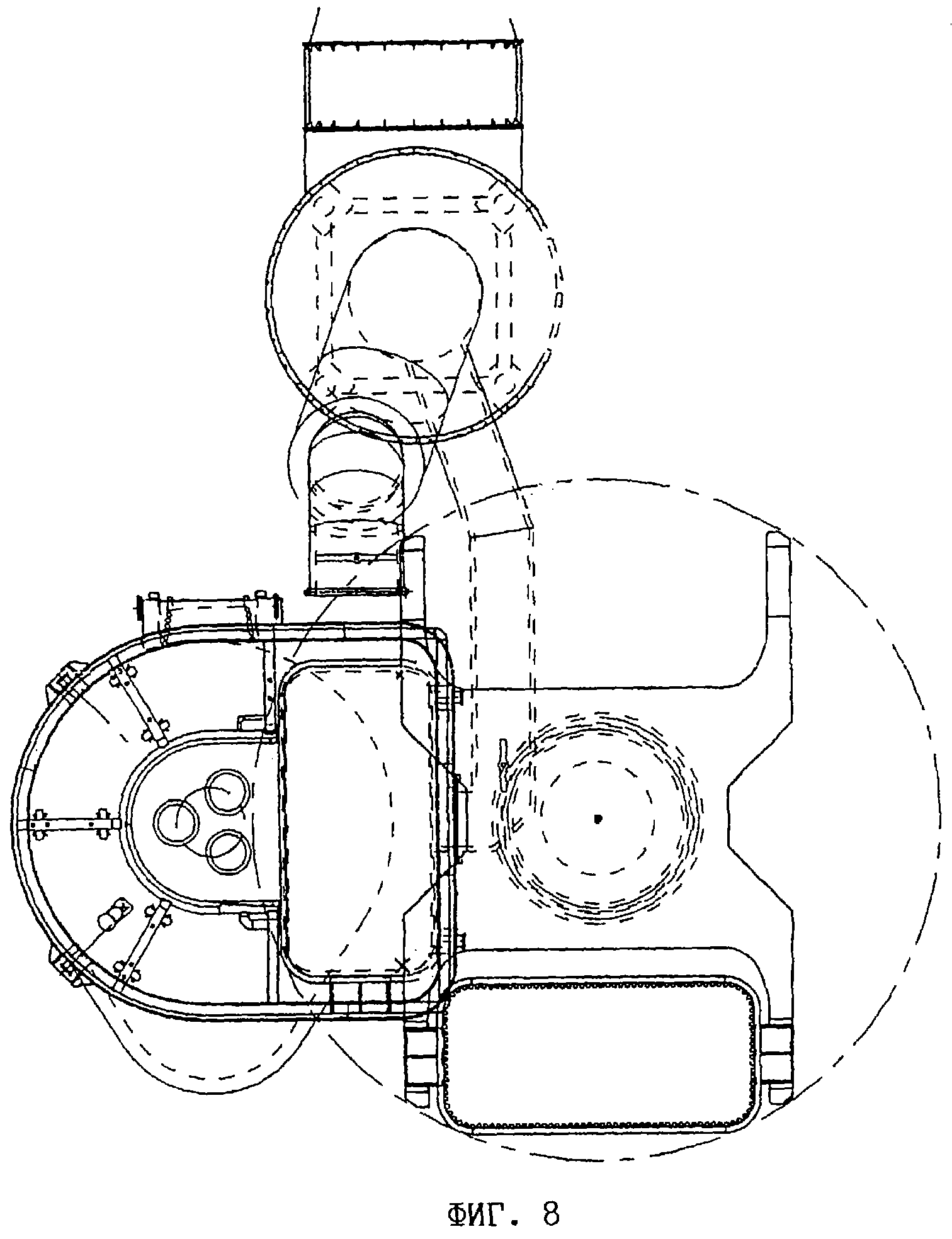

на фиг.8 - увеличенное изображение в виде в плане показанной на фиг.5в) печи,

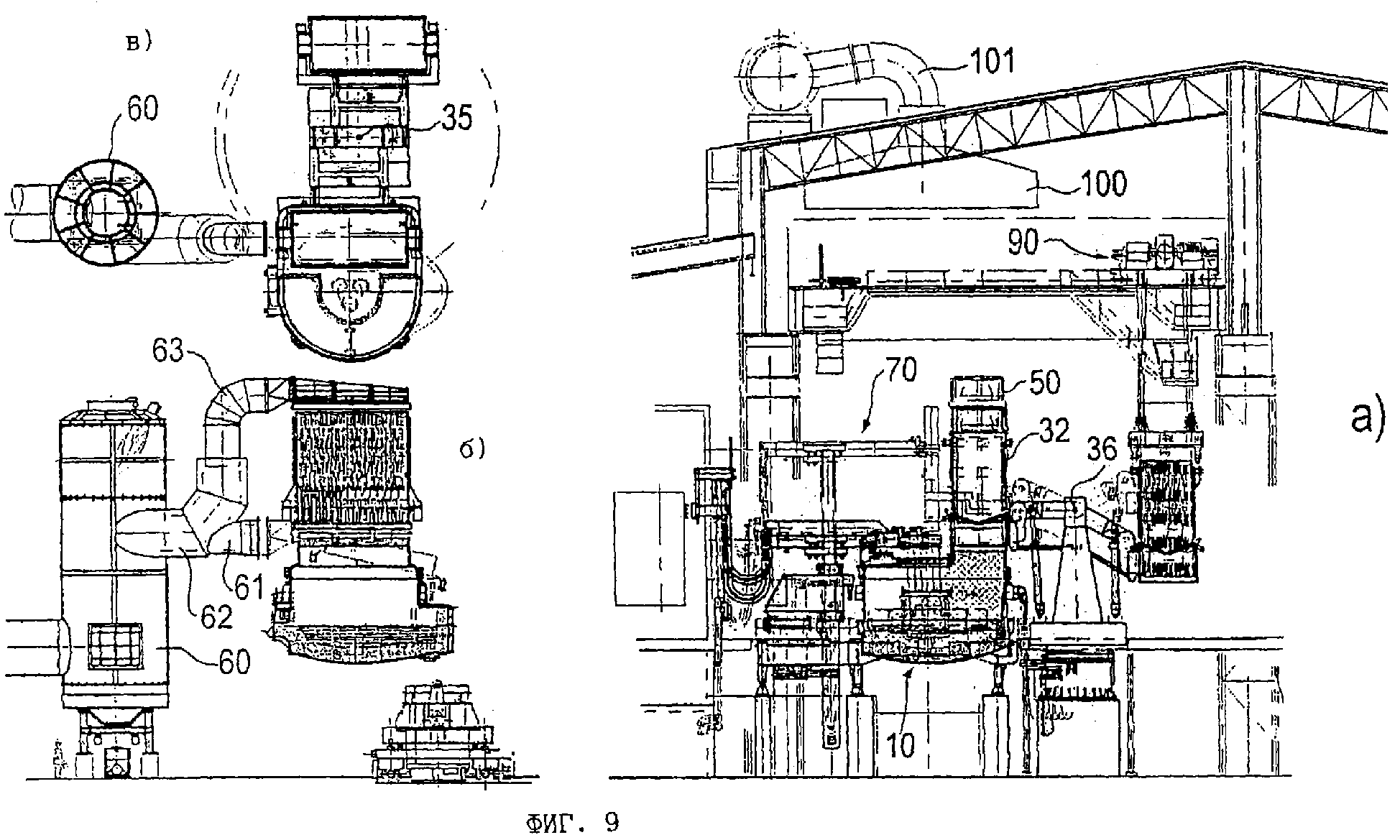

на фиг.9 - второй вариант выполнения предлагаемой в изобретении металлургической печи, при этом на фиг.9а) металлургическая печь изображена в виде спереди и в разрезе, на фиг.9б) металлургическая печь изображена в виде сбоку, если смотреть слева в плоскости чертежа по фиг.9а), и в разрезе, а на фиг.9в) металлургическая печь изображена в виде в плане и в разрезе, и

на фиг.10 - выполненная по одному из вариантов осуществления изобретения и изображенная в разрезе загрузочная корзина в установленном на транспортировочную тележку положении.

Ниже со ссылкой на фиг.1-8 рассмотрен первый и одновременно предпочтительный вариант выполнения предлагаемой в изобретении металлургической печи.

На фиг.1-4 показана первая конфигурация выполненной по первому варианту металлургической печи, у которой в качестве ее шахты используются загрузочные корзины 32, которые устройством 30 их замены устанавливаются в требуемое положение над надставкой 40.

На фиг.5-8 показана вторая конфигурация выполненной по первому варианту металлургической печи, у которой загрузочное отверстие 42 надставки 40 аналогично традиционной дуговой печи без шахты на время плавки закрывается сводом 43. Подобная конфигурация может использоваться для поддержания печи в рабочем состоянии при необходимости выполнения работ по техническому обслуживанию устройства для замены корзин и/или самих загрузочных корзин либо иного аналогичного оборудования.

Ниже со ссылкой на фиг.1-4 более подробно рассмотрена первая конфигурация металлургической печи.

В первом варианте металлургическая печь выполнена в виде дуговой печи 1, плавильный сосуд 10 (т.е. собственно печь) которой опирается на люльку 2. Сосуд 10 имеет нижнюю часть 11, образованную футерованным подом, и верхнюю часть 12, которая обычным образом образована водоохлаждаемыми элементами. Сосуд имеет выступ, или эркер, 13, в дне которого выполнено выпускное отверстие 15, закрываемое запорным устройством 16.

Дуговая печь имеет далее свод 20, который обычным образом образован водоохлаждаемыми элементами и в котором обычным образом предусмотрены отверстия для опускания в плавильный сосуд и подъема из него электродов 71. В показанном на фиг.1-4 первом варианте свод имеет надставку 40, которая в проекции плавильного сосуда 10 и свода 20 на горизонтальную плоскость расположена по одну сторону от электродов. Эта надставка 40 выполнена из водоохлаждаемых элементов и соединена со сводом 20.

В другом варианте надставка 40 может быть также выполнена отдельно от свода 20. В этом случае надставку 40 можно выполнить в виде отдельной детали либо в виде части плавильного сосуда 10.

Предпочтительно, однако, выполнять надставку в виде части свода 20, поскольку в этом случае ее, например, при проведении работ по техническому обслуживанию можно поднять вместе со сводом 20 механизмом его подъема и отвернуть, соответственно отвести в сторону.

Надставка 40 имеет в основном цилиндрическую форму с по существу прямоугольным поперечным сечением горизонтальной плоскостью. В показанном на фиг.1-4 первом варианте стенки надставки 40 в не наклоненном положении плавильного сосуда располагаются по существу вертикально. Как показано на фиг.2 и 4, переход от надставки, которая имеет в основном прямоугольную в сечении форму, к плавильному сосуду, который имеет в основном круглую в сечении горизонтальной плоскостью форму (прерывистая линия 14 на фиг.4), обеспечивается в основном за счет придания соответствующей формы стенкам верхней части 12 плавильного сосуда.

В другом варианте для согласования формы надставки с формой плавильного сосуда на переходном участке от надставки к плавильному сосуду соответствующую форму можно также придать надставке 40, и в этом случае верхняя часть 12 плавильного сосуда будет иметь вертикальные стенки, согласованные с формой нижней части плавильного сосуда. Этот альтернативный вариант, который на фиг.1-4 не показан, предпочтителен, поскольку при этом уменьшается высота падения загружаемых в печь материалов на наклонные стенки и в результате снижается воздействующая на них динамическая нагрузка.

Надставка 40 имеет сбоку расположенное выше уровня Н2 и ниже уровня HI отверстие 41, которое выполняет функцию вытяжного отверстия для отвода печных (отходящих) газов. Это вытяжное отверстие 41 через газоотводный канал 61 сообщается с магистральным газоотводным каналом 62, ведущим в камеру 60 дожигания. В газоотводном канале 61 установлена регулируемая дроссельная заслонка 64. Надставка 40 имеет открытое кверху отверстие 42, которое представляет собой загрузочное отверстие печи.

Для загрузки в печь шихты, в данном случае металлического лома или скрапа, предусмотрено загрузочное устройство 30 с поворотным краном 33, являющимся одним из возможных вариантов выполнения устройства для замены корзин.

Электродный узел 70 с механизмом 72 для зажима и перемещения электродов 71 расположен в первом варианте по одну сторону (слева на фиг.2), а загрузочное устройство 30 - соответственно по другую сторону плавильного сосуда 10 (справа на фиг.2).

Устройство 33 для замены корзин, которое выполнено в виде поворотного крана, имеет две расположенные диаметрально друг напротив друга относительно вертикальной оси 35 поворота поворотного крана 33 стрелы 34, каждая из которых предназначена для удержания одной загрузочной корзины 32. Эти стрелы 34 имеют такую длину, при которой обеспечивается возможность позиционирования одной из удерживаемых ими загрузочных корзин 32 точно над загрузочным отверстием 42 в надставке 40. Конструкцией устройства для замены корзин предусмотрена возможность подъема стрел 34 и вместе с ними загрузочных корзин 32 в обозначенном стрелкой А (см. фиг.2) направлении или их опускания соответственно в противоположном направлении.

В соответствии с этим загрузочное устройство 30 подобной конструкции позволяет заменять одну корзину на другую путем подъема пустой загрузочной корзины 32 (слева на фиг.2) в направлении стрелки А, помещения на ее место полной загрузочной корзины 32 (справа на фиг.2) поворотом устройства для замены корзин на 180° вокруг оси 35 и последующего опускания полной загрузочной корзины 32 на надставку 40 над загрузочным отверстием 42 в направлении, противоположном направлению стрелки А. При этом загрузочные корзины 32 постоянно удерживаются стрелами 34 устройства 30 для замены корзин, а не опираются на надставку 40. Переходный участок между загрузочными корзинами 32 и надставкой 40 можно соответствующим образом уплотнить, например фартуками.

В показанном на фиг.1-4 варианте стрелы 34 целиком поднимаются в направлении стрелки А, соответственно опускаются в противоположном направлении. Однако в другом варианте, показанном на фиг.9, в устройстве для замены корзин стрелы 34 можно выполнить поворачивающимися вокруг горизонтальной оси 36 либо по отдельности, либо совместно по типу двуплечего рычага. Конструкция с поворачивающимися вокруг горизонтальной оси стрелами 34 позволяет дополнительно сэкономить в помещении сталелитейного цеха пространство по высоте. Поэтому при наличии особых требований к уменьшению высоты загрузочного устройства предпочтение следует отдавать именно этому варианту его конструктивного исполнения.

На фиг.10 более подробно в увеличенном масштабе показан один из вариантов выполнения загрузочной корзины 32, которая выполнена в виде скрапозагрузочной корзины и которая в показанном на этом чертеже положении находится на тележке 80. Скрапозагрузочная корзина 32 имеет, как это наглядно видно на фиг.4, где она показана в виде сверху, прямоугольную в поперечном сечении горизонтальной плоскостью форму. На соответствующих длинным сторонам прямоугольника боковых стенках скрапозагрузочной корзины выполнены выступы 32а, за которые скрапозагрузочная корзина захватывается и удерживается грузозахватными приспособлениями 91 подъемного крана 90 (см. фиг.2 и 9). В нижней части этих длинных боковых стенок скрапозагрузочной корзины с каждой ее стороны предусмотрено по валу 31а, на которых установлены или с которыми шарнирно соединены пальцы 31 удерживающего шихту приспособления (удерживающего шихту органа). Длина каждого из этих пальцев 31 по существу равна, как это наглядно показано на фиг.10, половине (предпочтительно несколько больше половины) длины короткой стороны прямоугольника, форму которого в поперечном сечении имеет скрапозагрузочная корзина. В боковом направлении пальцы отстоят друг от друга на такое расстояние, например отстоят друг от друга на расстояние, равное их ширине, при котором между ними остается промежуточное пространство для прохода газа. Для закрытия и открытия нижней стороны скрапозагрузочной корзины 32 пальцы 31 могут поворачиваться вокруг валов 31а исполнительным органом 35. Этот исполнительный орган 35 содержит, как показано на фиг.10, гидроцилиндр 35а и рычажную систему 35b, обеспечивающие поворот каждого из пальцев 31 вокруг соответствующего вала 31а описанным выше образом. Исполнительный орган 35 может располагаться либо только с одной из коротких сторон, либо с обеих коротких сторон скрапозагрузочной корзины 32.

Шихту загружают в скрапозагрузочную корзину 32 на площадке для хранения шихты, например на скрапном дворе сталелитейного цеха. При этом пальцы 31 их свободными концами опираются на поддерживающую их снизу контропору 81, предусмотренную на тележке 80. Поэтому при загрузке скрапозагрузочной корзины 32 пальцы 31 с обоих их концов зафиксированы в неподвижном положении, надежно перекрывая скрапозагрузочную корзину 32 снизу.

Внутреннее пространство скрапозагрузочной корзины 32 имеет определенный объем С и облицовано теплоаккумулирующими панелями (термопанелями) 37, в качестве которых в предпочтительном варианте используются стальные литые панели. Пальцы 31 в предпочтительном варианте представляют собой отрезки стальных слябов, а их размеры в поперечном сечении составляют примерно 300 мм (в горизонтальном направлении) на 200 мм. В зависимости от конкретных требований размеры пальцев в поперечном сечении могут отличаться от указанных, при этом их толщина в каждом из направлений по поперечному сечению в любом случае не должна быть меньше 100 мм.

У скрапозагрузочной корзины 32 не предусмотрено водяное охлаждение ни ее пальцев 31, ни ее боковых стенок 37.

Помимо этого при заполнении скрапозагрузочной корзины 32 шихтой на скрапном дворе все помещающееся в нее количество шихты загружают в нее не сразу, а отдельными порциями, загружая, например, экскаватором или иной аналогичной машиной скрап или лом в скрапозагрузочную корзину вместимостью, например, 50 или 80 т отдельными порциями по 3-5 т, что позволяет свести к минимуму динамические силы, действующие на корзину при загрузке в нее шихты. Благодаря подобной порционной загрузке шихты в скрапозагрузочную корзину 32 ее самонесущая конструкция не должна воспринимать столь же высокие динамические силы, которые возникают при одновременной загрузке в шахту обычной печи 50 или 80 т скрапа. Поэтому конструкция скрапозагрузочной корзины 32 рассчитана лишь на выдерживание веса загруженной в нее шихты, а не на восприятие динамических сил, возникающих, например, при падении 80 т скрапа с высоты 6 м. В результате обеспечивается существенная экономия затрат и появляется возможность значительно уменьшить габаритные размеры корзины по сравнению с габаритными размерами шахты такой же вместимости.

Показанная на фиг.10 скрапозагрузочная корзина 32 имеет примерно прямоугольное поперечное сечение. В другом варианте выполнения скрапозагрузочной корзины по меньшей мере одна из ее боковых стенок, которая у находящейся в рабочем положении скрапозагрузочной корзины, расположенной над надставкой 40, обращена к электродному узлу 70 (левая на фиг.4 боковая стенка находящейся над надставкой 40 скрапозагрузочной корзины), выполнена выпуклой с радиусом кривизны, который соответствует радиусу R (см. фиг.4) поворотного движения, совершаемого наружной стенкой вокруг оси 35 при повороте поворотного крана 33. Этот вариант позволяет увеличить вместимость загрузочной корзины и помещать ее ближе к электродам 71 без опасности столкновения с ними, соответственно с электродным узлом 70 при ее повороте.

Очевидно, что для увеличения объема внутреннего пространства загрузочной корзины выпуклой можно также выполнить одну или несколько остальных ее наружных стенок. При этом противолежащие выпуклые наружные стенки загрузочной корзины можно выполнить с одинаковым радиусом кривизны, что позволяет использовать скрапозагрузочную корзину в любой из двух ее возможных ориентаций, или же форму обращенной от электродного узла боковой стенки загрузочной корзины можно согласовать, например, с наружной формой стенки плавильного сосуда. Очевидно, что в этом случае форму надставки 40 в ее поперечном сечении горизонтальной плоскостью также согласуют с формой горизонтального поперечного сечения скрапозагрузочной корзины 32, одна или несколько наружных стенок которой выполнены выпуклыми.

В другом возможном варианте выполнения скрапозагрузочной корзины 32 и надставки 40 скрапозагрузочная корзина 32 может иметь в поперечном сечении горизонтальной плоскостью прямоугольную форму таких размеров, при которых углы скрапозагрузочной корзины при ее нахождении в положении над надставкой будут выступать за пределы окружности радиусом R (см. фиг.4) и поэтому при повороте скрапозагрузочной корзины 32 вокруг оси 35 будут задевать за электроды. В этом случае стрелу 34 выполняют таким образом, чтобы скрапозагрузочная корзина перед ее поворотом смещалась в радиальном направлении к оси 35 поворота до тех пор, пока ее углы не окажутся на или в пределах окружности максимально допустимого радиуса R, при котором уже исключается столкновение скрапозагрузочной корзины с электродами. Обеспечить подобное смещение скрапозагрузочной корзины к оси поворота можно за счет перемещения стрелы в горизонтальном направлении либо, как это возможно, например, в показанном на фиг.9 варианте, за счет наклона стрелы ее поворотом вокруг горизонтальной оси 36, при котором также имеется радиальная составляющая.

Выполненная по первому варианту печь имеет также вытяжной колпак 50, который может перемещаться в вертикальном направлении вверх и вниз и который по вертикали расположен практически непосредственно над надставкой 40. Этот вытяжной колпак 50 газоотводным каналом 63 соединен с магистральным газоотводным каналом 62. В газоотводном канале 63 установлена регулируемая дроссельная заслонка 65. Вытяжной колпак 50 вместе с газоотводным каналом 63 можно перемещать в вертикальном направлении, опуская его в направлении стрелки В (см. фиг.3), соответственно поднимая в противоположном направлении. Возможность подобных подъема и опускания вытяжного колпака необходима для того, чтобы обеспечить достаточное свободное пространство для подъема и опускания скрапозагрузочной корзины 32 над надставкой 40 при замене скрапозагрузочной корзины 32, соответственно при наклоне плавильного сосуда для выпуска из него жидкого металла (см. фиг.3).

Вытяжной колпак 50 имеет нижнее входное отверстие, форма поперечного сечения которого согласована с формой верхней части загрузочной корзины 32, благодаря чему опущенный на загрузочную корзину вытяжной колпак 50 плотно закрывает ее сверху.

На фиг.3 наглядно показано, что плавильный сосуд 10 для выпуска из него жидкого металла можно наклонять с помощью люльки 2 (см. обозначенное прерывистой линией положение надставки 40 на фиг.3). При этом для возможности такого наклона плавильного сосуда газоотводной канал 61 выполнен изменяемой длины, для чего у него предусмотрена соответствующая деталь, которая по скользящей посадке перемещается во втулке.

На надставке 40 предусмотрены фурмы для вдувания угольной пыли (или иного аналогичного топлива) и кислорода. Камера 60 дожигания оснащена газоанализатором (не показан), который в реальном времени измеряет состав и/или температуру выходящих из камеры 60 дожигания отходящих газов. Эти фурмы (подводящее устройство) для подачи топлива и кислорода, а также дроссельные заслонки 64 и 65 и газоанализатор соединены с системой управления, программируемой соответствующим образом для управления составом отходящих газов и его регулирования.

В показанной на фиг.1 первой конфигурации выполненная по первому варианту дуговая печь работает по типу шахтной печи. При этом функцию шахты такой печи выполняет та загрузочная корзина 32, которая находится над надставкой 40 и закрыта сверху вытяжным колпаком 50. Устройство для замены корзин может заменять одну загрузочную корзину 32 примерно за 30 с. При этом находящийся в первой загрузочной корзине материал можно подогревать в течение рафинировочного периода предшествующего процесса плавки. Эту подогретую порцию шихтового материала можно загрузить в печь при следующей загрузке в печь шихты после выпуска из нее стали, полученной в ходе предшествующего процесса плавки (см. фиг.2). После этого в течение 30 с в положение над надставкой 40 можно поместить вторую загрузочную корзину 32 (правую на фиг.2), заполненную второй порцией шихтовых материалов, которые будут подогреваться во время плавки первой порции шихтовых материалов. В этом положении загрузочная корзина 32 вновь выполняет функцию шахты.

При необходимости проведения работ по техническому обслуживанию загрузочного устройства 30, загрузочных корзин 32 либо иного оборудования или их ремонта выполненную по первому варианту дуговую печь можно во избежание ее полной остановки использовать в показанной на фиг.5-8 второй конфигурации, как обычную печь со сводом (а не как шахтную печь).

С этой целью загрузочное отверстие 42 в надставке 40 закрывают сводом 43. Шихту можно загружать в печь обычным образом путем подъема и отворота свода 20 вместе с надставкой 40 (и сводом 43) и электродами 71 или же через надставку 40 после подъема свода 43.

При этом пустое пространство в надставке 40, закрытой сводом 43, выполняет функцию обычного колена для отвода печных газов.

В остальном же вторая конфигурация металлургической печи ничем не отличается от первой ее конфигурации и поэтому в дальнейшем более подробно не рассматривается.

На фиг.9 показан второй вариант выполнения предлагаемой в изобретении дуговой печи. Как уже упоминалось выше, устройство 33 для замены корзин в этом варианте оснащено по отдельности поворачивающимися вокруг горизонтальной оси 36 стрелами 34. Однако стрелы 34 можно также выполнить совместно поворачивающимися по типу двуплечего рычага вокруг оси 36.

Как наглядно показано на фиг.9, общей для всех вариантов осуществления изобретения характерной особенностью является возможность значительно сократить конструктивную высоту расположенной над шахтой части дуговой печи, поскольку над печью нет необходимости предусматривать пространство для размещения еще одной скрапозагрузочной корзины или скипа, удерживаемой, соответственно удерживаемого, краном 90 над шахтой, соответственно над загрузочной корзиной 32.

На фиг.9 показан подкрышный вытяжной зонт 100, который через газоотводной канал 101 сообщается с системой удаления и очистки отходящих газов. В качестве такой системы удаления и очистки отходящих газов может использоваться, например, камера 60 дожигания или иное аналогичное устройство.

Еще одной общей для всех вариантов осуществления изобретения характерной особенностью является то, что такая дуговая печь рассчитана на расплавление строго определенного количества материала. Так, например, в настоящее время существуют печи вместимостью 100 т или 160 т. Подобное количество расплавляемого материала соответствует определенному объему загружаемого в печь материала, например скрапа.

Плавильный сосуд и надставка в соответствии с рассматриваемыми вариантами осуществления изобретения предпочтительно имеют такие размеры, что при загрузке скрапа в печь через надставку 40 в количестве, которое соответствует половине от всего количества расплавляемых за одну плавку шихтовых материалов (т.е. в количестве, равном 50 т в случае печи вместимостью 100 т), образуется столб шихты, уровень которого в нерасплавленном состоянии максимум доходит до уровня Н2 надставки 40 (максимальная высота заполнения печи). Сказанное означает, что приблизительный объем, занимаемый в плавильном сосуде столбом шихты, угол естественного откоса которого на участке между нижней, ближайшей к электродному узлу 70 кромкой 44 надставки 40 и подом нижней части 11 плавильного сосуда равняется 45° и который полностью заполняет расположенную под надставкой часть плавильного сосуда, по существу соответствует объему С загрузочной корзины 32 (фиг.2).

Нижнюю кромку вытяжного отверстия 41, находящуюся на уровне Н2, в предпочтительном варианте располагают несколько выше обращенной к электродам нижней кромки 44 надставки, как это наглядно показано на фиг.2. В принципе, уровень столба загруженной в печь шихты объемом С может, как это показано на фиг.2, располагаться и несколько выше уровня обращенной к электродам нижней кромки 44 надставки на некоторую вполне допустимую величину, о чем более подробно сказано ниже при описании работы печи.

Ниже рассмотрена работа дуговой печи, выполненной в соответствии с различными вариантами осуществления изобретения и имеющей первую конфигурацию.

В рафинировочные периоды предшествующего процесса плавки заполненная скрапом скрапозагрузочная корзина 32 удерживается устройством 33 для замены корзин над загрузочным отверстием 42 в надставке 40, при этом пальцы 31 находятся в закрытом положении. В это время находящийся в скрапозагрузочной корзине 32 материал нагревается восходящим потоком горячих печных газов, проходящих между пальцами 31 и через скрапозагрузочную корзину 32. Длительность нахождения скрапозагрузочной корзины 32 в таком состоянии над печью составляет около 20 мин в зависимости от так называемой продолжительности плавки от выпуска до выпуска (интервала времени между двумя выпусками металла из печи). При этом литые панели 37, которыми облицована внутренняя поверхность печи, также аккумулируют тепло, которое они в свою очередь отдают скрапу. С верхней стороны скрапозагрузочная корзина 32 закрыта вытяжным колпаком 50, через который восходящий поток проходящих через скрапозагрузочную корзину 32 печных газов поступает далее в камеру 60 дожигания.

По завершении выпуска металла, полученного в ходе предшествующего процесса плавки, в печь при извлеченных из ее плавильного сосуда электродах 71 загружается следующая порция находящихся в загрузочной корзине 32 шихтовых материалов путем поворота пальцев 31 в открытое положение, что соответствует показанному на фиг.2 состоянию. Извлечение электродов 71 из рабочего пространства печи на время ее загрузки исключает их поломку ссыпающимся из корзины скрапом.

После разгрузки корзины образовавшийся под ней столб шихты имеет не столь большую высоту, которая препятствовала бы обратному повороту пальцев 31 в закрытое положение. Поэтому опорожненную загрузочную корзину 32 сразу же после ее разгрузки закрывают и заменяют следующей, заполненной шихтой загрузочной корзиной 32 путем соответствующего приведения в действие устройства 33 для замены корзин. Для такой замены одной корзины на другую сначала приподнимают вытяжной колпак 50 и загрузочные корзины 32, после чего стрелы 34 устройства 33 для замены корзин поворачивают на 180° вокруг вертикальной оси 35 и затем заполненную шихтой скрапозагрузочную корзину 32 и вытяжной колпак 50 опускают в направлении надставки 40 (в направлении стрелки В на фиг.3). За это время электроды 71 вновь опускают в плавильный сосуд и после помещения второй скрапозагрузочной корзины 32 в ее рабочее положение на электроды подают электрический ток для плавки шихты, загруженной из первой скрапозагрузочной корзины.

В процессе поворота загрузочных корзин вокруг оси 35 (при совершении ими поворотного движения) электродный узел 70 не отводят в горизонтальном направлении в сторону от надставки 40, соответственно от загрузочных корзин 32. Как уже указывалось выше, при выполнении загрузочной корзины с прямоугольной в поперечном сечении горизонтальной плоскостью формой загрузочную корзину располагают таким образом, чтобы при поворотном движении ее углы могли проходить на минимально возможном расстоянии от электродов, не касаясь их, либо загрузочную корзину сначала отводят в горизонтальном направлении (за счет ее горизонтального перемещения или за счет поворота вокруг горизонтальной оси 36) от электродного узла 70 до тех пор, пока ее углы не окажутся на такой траектории ее поворотного движения, при которой исключается возможность их столкновения с электродным узлом 70. В другом варианте по меньшей мере обращенную к электродам боковую стенку загрузочной корзины 32 выполняют выпуклой формы с таким радиусом кривизны R, которого как раз достаточно для того, чтобы круговая траектория перемещении загрузочной корзины не пересекалась с электродным узлом 70. Во всех трех случаях отсутствует необходимость отводить электродный узел 70 в горизонтальном направлении от надставки 40.

В процессе расплавления загруженной в печь из первой корзины шихты аналогичным образом подогревают материал во второй скрапозагрузочной корзине 32, которая в это время находится над загрузочным отверстием 42.

После расплавления загруженных в печь из первой корзины шихтовых материалов в плавильный сосуд загружают шихтовые материалы из второй корзины, для чего сначала электроды 71 извлекают из плавильного сосуда (во избежание их поломки ссыпающимся из корзины скрапом) и затем пальцы 31 переводят в открытое положение.

Поскольку в нижней части 11 плавильного сосуда присутствует сравнительно большая ванна жидкого металла, скрап, загруженный в печь из второй корзины, более интенсивно "перетекает" к дальней в горизонтальном направлении от надставки 40 стенке плавильного сосуда, в результате чего столб шихты не достигает показанного на фиг.2 уровня, а имеет значительно меньшую высоту.

После этого вновь поднимают пустую скрапозагрузочную корзину 32 и вытяжной колпак 50 и заменяют пустую скрапозагрузочную корзину 32 на полную скрапозагрузочную корзину 32, которая за это время уже была подвешена краном 90 к другой стреле 34. Таким путем при расплавлении второй порции загруженных в печь шихтовых материалов обеспечивают подогрев следующей порции шихтовых материалов, предусмотренных уже для следующей плавки.

После повторного опускания электродов 71 в плавильный сосуд расплавляют вторую порцию загруженных в печь шихтовых материалов, образующаяся в результате чего ванна жидкого металла состоит из расплава первой и второй порций загруженных в печь шихтовых материалов.

В описанном выше варианте плавильный сосуд и скрапозагрузочные корзины рассчитаны на полное заполнение печи шихтовыми материалами их загрузкой двумя порциями. Очевидно, однако, что соответствующие размеры плавильного сосуда можно также изменить таким образом, чтобы за один раз загружать в печь одну треть или иную дробную часть от всего вмещаемого ею количества шихты.

При смене загрузочных корзин загрузочное отверстие 42 остается открытым сверху. Однако и при открытом загрузочном отверстии через вытяжное отверстие 41 отводится примерно от 40 до 50% отходящих из печи газов. Остальная часть отходящих из печи газов из-за их высокой температуры движется вверх и большей частью улавливается верхним вытяжным колпаком 50. Оставшиеся отходящие из печи газы попадают в подкрышный вытяжной зонт 100 (см. фиг.9).

Наличие вытяжного отверстия 41 и верхнего вытяжного колпака 50 позволяет значительно уменьшить по сравнению с традиционными шахтными печами нагрузку на подкрышный вытяжной зонт 100, о чем более подробно сказано ниже.

По завершении периода рафинирования ванны жидкого металла, образовавшегося в результате расплавления первой и второй порций загруженной в печь шихты, из печи обычным путем выпускают металл.

После этого весь описанный выше процесс повторяют снова.

Если работа печи с заменой загрузочных корзин по каким-либо причинам невозможна, например из-за проведения ремонтных работ, то дуговую печь в соответствии с другими вариантами осуществления изобретения можно эксплуатировать во второй конфигурации, которая показана на фиг.5-8. Принцип работы печи в этой конфигурации ничем не отличается от принципа работы обычной дуговой печи и поэтому в последующем описании не рассматривается.

Выполнение дуговой печи в соответствии с предлагаемыми в изобретении вариантами его осуществления и появляющаяся в результате возможность проведения соответствующего процесса плавки в описанном выше режиме обеспечивают достижение следующих преимуществ.

Благодаря сравнительно непродолжительному нахождению загрузочной корзины 32 над надставкой 40 (примерно в течение 20 мин в ходе одной плавки) и ее замены на другую, заполненную шихтой в другом месте загрузочную корзину пальцы 31 и боковые стенки 37 загрузочной корзины подвергаются столь незначительной тепловой нагрузке, что можно отказаться от их водяного охлаждения.

Учитывая тот факт, что у предлагаемой в изобретении металлургической печи вместо обычной шахты используются заменяемые загрузочные корзины 32 и поэтому в отличие от обычных печей шахтного типа при загрузке в печь шихты нет необходимости загружать сверху в шахту сразу все количество скрапа, а вполне достаточно загружать его меньшими порциями из загрузочных корзин, заполняемых им на скрапном дворе, появляется возможность значительно уменьшить высоту падения загружаемого в направлении пальцев 31 скрапа и одновременно с этим значительно уменьшить количество загружаемого в загрузочную корзину скрапа. Поэтому можно отказаться от дорогостоящей и сложной системы крепления пальцев, что позволяет придать загрузочной корзине более компактную конструкцию и достичь существенной экономии связанных с ее изготовлением затрат. Благодаря возможности отказаться от водяного охлаждения пальцев и боковых стенок загрузочной корзины не возникает и проблем с утечками охлаждающей воды, которые могли бы возникнуть при повреждении элементов системы водяного охлаждения падающим скрапом.

Предлагаемые в изобретении загрузочные корзины 32 позволяют заменить в любом случае используемые в сталеплавильных цехах по переработке лома и скрапа скрапозагрузочные корзины и поэтому в этом отношении не требуют никаких дополнительных затрат на переоборудование сталеплавильных цехов.

В конструкции даже обычных шахтных печей необходимо было предусматривать возможность демонтажа шахты и ее перемещения для проведения ремонтных работ. Выполнение этой функции по перемещению шахты у предлагаемой в изобретении печи берет на себя устройство для замены корзин, и поэтому для реализации подобной функции не требуются сколь-нибудь значительные дополнительные затраты.

В обычных шахтных печах столб шихты перед началом плавки частично находился в самой шахте. По этой причине, с одной стороны, сверху из столба шихты выходили уже холодные печные газы, а с другой стороны, отсутствовала возможность регулировать температуру и/или состав печных газов с использованием всегда присутствующего в печи тепла.

Наличие всегда имеющегося в надставке 40 свободного пространства, в котором расположены вытяжное отверстие 41 и фурмы для подачи топлива и/или кислорода, позволяет простым путем в любой момент в ходе плавки управлять составом и регулировать состав отходящих из печи газов. Если, например, отходящие из печи газы, в частности и та их часть, которая попадает в вытяжной колпак 50 и/или подкрышный вытяжной зонт 100, имеют слишком низкую температуру, то вдуванием углеродсодержащего материала (угольной пыли) и/или кислорода над столбом шихты, над которым всегда преобладает необходимая для их воспламенения температура, равная примерно 500°С (которая достигается уже только благодаря подогретому примерно до 500°С скрапу), можно получить горячие печные газы, поступающие через вытяжное отверстие 41 и по газоотводному каналу 61 в камеру 60 дожигания. Камера дожигания оснащена газоанализатором отходящих из печи газов, благодаря чему состав таких направляемых на дожигание отходящих газов в камере 60 дожигания можно с помощью системы управления отрегулировать на оптимальный регулированием расхода подаваемого в печь топлива и кислорода и регулированием положения дроссельных заслонок 64 и 65. Аналогичным образом вдуванием кислорода внутрь надставки 40 можно, например, устранить так называемый угарный газ (СО).

Еще одно преимущество предлагаемой в изобретении печи, состоящее в экономии расположенного над печью пространства по высоте, достигаемой за счет замены загрузочных корзин 32 их поворотом в горизонтальной плоскости, уже рассматривалось выше.

Помимо этого суммарную производительность системы очистки отходящих из печи газов можно уменьшить примерно на 60% по сравнению с обычной дуговой печью, поскольку преобладающая часть отходящих из печи газов даже в отсутствие загрузочной корзины 32 над загрузочным отверстием попадает в вытяжное отверстие 41 и в вытяжной колпак 50.

Отсутствие у шахты несущей конструкции позволяет гораздо ближе помещать загрузочную корзину 32 к электродному узлу 70. Отсюда следует, что печи в отличие от ярко выраженной подковообразной в плане формы, которую необходимо придавать обычным шахтным печам, можно придать значительно более округлую в плане форму, которая более целесообразна с энергетической и конструктивной точек зрения.

Реферат

Изобретение относится к металлургии, в частности к конструктивным особенностям дуговой электропечи и загрузочной корзины. В дуговой печи загрузочное устройство выполнено в виде по меньшей мере двух самонесущих загрузочных корзин, расположенных над наставкой с возможностью последующего их удаления из этого положения и имеющих внутреннее пространство, закрываемое с нижней стороны загрузочной корзины удерживающим шихту приспособлением с обеспечением возможности прохода через него газа. Печь снабжена устройством для замены и позиционирования самонесущих загрузочных корзин. Загрузочная корзина содержит боковые стенки и удерживающее шихту приспособление, которое для закрытия и открытия нижней стороны внутреннего пространства загрузочной корзины выполнено с возможностью поворота исполнительным органом и образовано множеством пальцев, при этом в нижней части боковых стенок предусмотрено по валу, на каждом из которых с возможностью поворота установлена часть из множества пальцев. Изобретение обеспечивает наличие в верхней части надставки свободного пространства, в котором можно воздействовать на отходящие газы путем подачи угольной пыли и/или кислорода. Отпадает необходимость в охлаждении удерживающего шихту приспособления и шахты, а также предусматривать для шахты несущую конструкцию и водяное охлаждение, что позволяет помещать загрузочные корзины значительно ближе к электродам. 2 н. и 14 з.п. ф-лы, 10 ил.

Комментарии