Дистанционно управляемое устройство переключения режимов для комбинированного жидкоструйного инструмента для коксоудаления и содержащий это устройство инструмент - RU2542263C2

Код документа: RU2542263C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в общем имеет отношение к инструментам для удаления кокса из резервуаров, таких как коксовые барабаны, используемые для очистки нефти и нефтепродуктов, а более конкретно к усовершенствованному дистанционно управляемому устройству в режиме резания для использования с комбинированным инструментом для коксоудаления.

Уровень техники

В обычных операциях переработки нефти сырую нефть перерабатывают в бензин, дизельное топливо, керосин, смазочный материалы и т.п. Обычной практикой является утилизация тяжелых остаточных углеводородных побочных продуктов за счет процесса термического крекинга, известного как отсроченное коксование. В установке для отсроченного коксования тяжелый углеводород (нефть) нагревают до высокой температуры (например, между 900° F и 1000° F) в больших отапливаемых нагревателях, известных как блоки перегонки. Из нагретой нефти выделяются углеводородные пары (в том числе, среди прочего, газ, нафта и газойли), поступающие в основание блока перегонки для переработки в полезные продукты. Остаток затем переводят в цилиндрические резервуары, известные как коксовые барабаны. Эти резервуары, которые типично выполнены с возможностью работы парами, имеют диаметр до 30 футов и высоту до 140 футов. Комбинированное воздействие температуры и времени хранения приводит к застыванию (затвердеванию) этого остатка, который известен как нефтяной кокс (или просто кокс). Этот остаточный кокс необходимо разбивать (разрушать), чтобы удалять его из резервуара, что преимущественно осуществляют за счет использования инструмента для коксоудаления (или для резки кокса) в комбинации с жидкостью для коксоудаления, такой как вода, под высоким давлением.

Такой инструмент содержит буровое долото с гидравлическим управлением, имеющее сопла для бурения (сверления) и режущие сопла, которые выполнены с возможностью подачи струи жидкости в застывший кокс. Бурав опускают в резервуар через отверстие в верхней части резервуара, причем бурав расположен в общем кожухе инструмента, так что вода под высоким давлением может быть избирательно направлена через сопла для бурения или через режущие сопла, в зависимости от режима работы. Так как высокие расходы и давления (например, расходы 1000 галлонов в минуту под давлением от 3000 до 4000 фунтов на квадратный дюйм (psi)) типично используют в таких операциях, то непрактично и нежелательно открывать сопла для бурения и режущие сопла одновременно. Таким образом, чтобы обеспечить этот режим переключения сопел, перепускные клапаны или другие устройства управления потоком используют для направления жидкости к выбранным соплам, необходимым в операции коксоудаления. Обычно используют два типа перепускных клапанов, оба из которых являются сложными, имеют множество компонентов и требуют очень высокой точности при их изготовлении, чтобы они работали надлежащим образом.

Одним таким клапаном является совершающий возвратно-поступательное движение золотниковый клапан, имеющий радиальные каналы, которые избирательно совмещаются с соответствующими каналами в корпусе клапана, чтобы направлять поток к соплам бурения или к режущим соплам. Другим таким клапаном является вращаемый золотниковый клапан, также имеющий каналы, которые избирательно совмещаются с соответствующими каналами в корпусе клапана. При благоприятных условиях работы оба клапана позволяют обеспечивать надлежащее функционирование и управление переключением. Однако воду, которую используют в операциях бурения и резания, типично многократно используют, за счет чего в ней накапливаются мелкие частицы взвешенного кокса. Прохождение этой воды между уплотнениями, штуцерами и другими зацепленными со скольжением смежными компонентами инструмента приводит к локальному осаждению мелких частиц. Такое осаждение может приводить к заеданию компонентов, в особенности между скользящими компонентами совершающего возвратно-поступательное движение золотникового клапана, что делает клапан и инструмент для коксоудаления неработоспособным. Аналогичный результат может быть получен, если клапан перемещается при помощи пружин, а также при помощи пневматических средств или ручного управления. Если происходит заедание, инструмент необходимо извлечь, разобрать и очистить, чтобы можно было возобновить коксоудаление. Фактически, подавляющее большинство отказов в обычных инструментах с автоматическим переключением происходит за счет мелких частиц кокса, входящих в камеру автоматического переключения и вызывающих заедание во внутреннем механизме.

Другой трудностью, связанной с этими известными раньше конструкциями, является то, что они осуществляют режим переключения за счет приложения давления режущей жидкости. Такая работа является тяжелой для компонентов, так как высокие уровни трения в смежных скользящих или совершающих возвратно-поступательное движение компонентах при таком высоком давлении делают относительное перемещение между такими компонентами более трудным. Более того, в ситуациях, предусматривающих введение жидкости под высоким давлением в линию тока с низким давлением, повышается вероятность возникновения гидравлического удара. Возникают также дополнительные проблемы, связанные с тем, что уже существующие высокие уровни трения, связанные с повышением давления, не только повышают силы трения, возникающие за счет мелких частиц, но и обостряют тенденцию к заеданию компонентов переключения.

Относительно безаварийный, с ручным переключением, комбинированный инструмент для коксоудаления описан в патенте США 5816505 на имя заявителя настоящего изобретения, который включен в данное описание посредством отсылки. Безаварийная природа этого инструмента может быть приписана конструкции его клапана переключения, который содержит только поворотную пластину отклонения для избирательного направления режущей жидкости в базовое отверстие буровых сопел или в полнопрямоточные сопла для резки кокса, за счет чего исключены большинство движущихся деталей, связанных с другими механизмами переключения. Более того, так как простая плоская поворотная пластина воздействует на дополняющий плоский корпус перепускного клапана, также исключены множество границ раздела между деталями, которые создают места заедания и связанного с ними разрушения в ранее известных конструкциях устройств переключения с дистанционным управлением. Однако, несмотря на эти усовершенствования, инструмент все еще необходимо извлекать из коксового барабана, чтобы изменить режим резания. Для решения этой проблемы уже предложен инструмент для коксоудаления с дистанционным управлением, описанный в патенте США 6644567, который на правах совместного правообладания принадлежит правообладателю настоящего изобретения и который включен в данное описание посредством отсылки. Инструмент, описанный в этом патенте, расширяет рабочие возможности инструмента, который описан в патенте США 5816505, за счет установки корпуса переключения на инструмент для коксоудаления, который позволяет производить вращение пластины отклонения инструмента после снятия давления режущей жидкости с инструмента. Тем не менее, все же желательно расшить рабочие возможности автоматизированного инструмента для коксоудаления, описанного в патенте США 6644567.

Раскрытие изобретения

В соответствии с первым аспектом настоящего изобретения, это реализовано за счет дистанционно управляемого устройства переключения (также называемого как механизм переключения), предназначенного для использования с инструментом для коксоудаления, так что инструмент может совершать переключение между режимом бурения и режимом резания за счет вращения клапанного узла. Устройство выполнено таким образом, что после соединения с инструментом для коксоудаления, устройство может совершать поворот и поступательное перемещение в ответ на изменения давления жидкости для коксоудаления, что позволяет переключаться между режимами бурения и резания. Один или несколько комплектов последовательных уплотнений расположены вдоль граничных областей, которыми могут быть механические границы раздела (например, между двумя или несколькими валами, цапфами, подшипниками или зависимыми объединенными компонентами) или жидкостные границы (например, между двумя или несколькими компонентами, которые находятся в общей жидкой среде), или расположены в другом аналогичном месте, образованном между компонентами в механизме переключения, которые движутся друг относительно друга, а также между одним или несколькими компонентами механизма переключения и инструмента для коксоудаления, которые движутся друг относительно друга. В данном контексте, комплект последовательных уплотнений состоит из двух или нескольких уплотнений, смещенных друг от друга вдоль уплотняемой поверхности таким образом, что второе (так же как и любое последующее) уплотнение действует как расположенное ниже по ходу резервное уплотнение для первого или другого расположенного выше по ходу уплотнения, на которое воздействует жидкость под давлением. Аналогично, в данном контексте, таким относительным движением может быть поступательное и/или вращательное движение.

Использование такой схемы последовательного уплотнения помогает обеспечить дублированную изоляцию чувствительных к заеданию компонентов внутри устройства от имеющей высокое давление жидкости для коксоудаления и увлеченных мелких частиц кокса. В данном контексте, под чувствительными к заеданию компонентами следует понимать те компоненты, которые используют в устройстве переключения режимов, которые особенно подвержены износу или заеданию и которые могут приводить к неработоспособности устройства за счет наличия мелких частиц кокса в жидкости для коксоудаления, как уже было указано здесь выше. Было обнаружено, что последовательные уплотнения в соответствии с настоящим изобретением особенно хорошо позволяют избежать нарастания противодавления, которое в противном случае может противодействовать любому давлению, приводящему в действие управляемый поршнем механизм или зависимое приводное движущее устройство перемещения, так как такая схема уплотнений создает избыточность, позволяющую снизить воздействия утечки после единственного комплекта манжетных уплотнений (который обычно используют в случае совершающих возвратно-поступательное движение поршней и вращающихся валов). Было также определено, что преимущества предлагаемой схемы последовательных уплотнений являются особенно ценными в ситуациях, в которых к уплотнениям приложены периодически изменяющиеся давления или перемещения. Так как устройство в соответствии с настоящим изобретением предусматривает некоторую степень возвратно-поступательного движения уплотненного элемента, то к первому из двух комплектов уплотнений приложено периодически изменяющееся возвратно-поступательное движение. Аналогично, ко второму из двух комплектов уплотнений приложено периодически изменяющееся вращение. За счет разделения этих двух режимов относительного перемещения уплотнения могут быть сделаны более прочными, чем уплотнения в единственном наборе, которые могут совершать оба типа перемещения. Как таковая, утечка, возникающая в единственном комплекте уплотнений (особенно при износе таких уплотнений с течением времени), и сопутствующее накопление несжимаемой жидкости вокруг механических элементов внутри устройства, которые могут приводить к ухудшению характеристик за счет неспособности накопления объема смещения совершающего возвратно-поступательное движение элемента (такого как поршень, как это обсуждается далее более подробно) за счет противодавления, за счет настоящего изобретения могут быть снижены или исключены. Более конкретно, этот признак настоящего изобретения позволяет уменьшить или исключить вспомогательные соединения, через которые могут поступать загрязняющие вещества, за счет использования схемы отводящего дублированного уплотнения (также называемой как схема "двойной блокировки и стравливания"), чтобы избежать утечки имеющей повышенное давление режущей воды в камеру автоматического переключения.

В факультативных положениях, линия тока жидкости для коксоудаления, использованная в механизме переключения, имеет не сквозную (или имеющую глухой конец) конструкцию, так что порция жидкости для коксоудаления, которую используют для приведения в действие механизма переключения, входит и выходит через одно и то же отверстие или входной канал для жидкости для коксоудаления, но входит в первом направлении и выходит во втором направлении, которое обычно является противоположным первому направлению. В более специфической форме, смежные компоненты внутри устройства, которые выполнены с возможностью перемещения друг относительно друга, содержат по меньшей мере приводной вал и исполнительный поршень. Смежные компоненты между по меньшей мере участком механизма переключения и инструментом, которые выполнены с возможностью перемещения друг относительно друга, в специфической форме могут быть выполнены как приводной вал и по меньшей мере корпус устройства или опорная конструкция (такая как кожух, корпус, фланец или зависимый компонент), образующая часть инструмента. Приводной вал и исполнительный поршень могут быть сделаны избирательно и спирально взаимодействующими друг с другом, так что после переключения между первым и вторым режимами работы по меньшей мере один компонент из группы, в которую входят приводной вал и исполнительный поршень, перемещается по меньшей мере поступательно, в то время как другой компонент из группы, в которую входят приводной вал и исполнительный поршень, перемещается по меньшей мере вращательно. В специфической конфигурации конструкции, механизм переключения содержит (среди прочего) первый привод (также называемый верхним приводом), который может быть соединен с клапаном, который используют для переключения между режимами бурения и резания инструмента, второй привод (также называемый нижним приводом), который по меньшей мере периодически взаимодействует с первым приводом, и множество избирательно зацепляемых элементов, взаимодействующих с исполнительным поршнем через второй привод, так что при первом изменении повышенного давления в устройстве, один из этих элементов вращается относительно другого элемента, а при втором изменении повышенного давления в устройстве оба элемента блокируются вместе, так что отсутствует относительный поворот между ними. В этой последней схеме, элементы и второй привод соединены с первым приводом, чтобы принудительно производить переключение (через клапан) между режимами бурения и резания в инструменте. Как это описано далее более подробно, эти избирательно входящие в зацепление элементы преимущественно выполнены в виде колец, которые могут иметь стопоры или зависимые элементы блокировки. Стопоры на этих избирательно зацепляемых кольцах могут быть блокированы (например, если одна поверхность является наклонной, а другая поверхность является перпендикулярной между взаимно зацепляемыми поверхностями), что позволяет им блокироваться вместе в одном направлении вращения и вращательно расцепляться друг от друга в противоположном направлении вращения. Устройство может дополнительно содержать имеющий доступ снаружи вал пересиливания вручную, который может быть использован для переключения между режимами бурения и резания за счет регулировки вручную вала. В данном контексте, вал пересиливания вручную может иметь соединение в виде гайки, фрезерованный конец вала, имеющий паз конец вала, или любое другое зависимое поворотное удлинение, которые может быть введено в зацепление с инструментом и повернуто. Гайка (или другое средство соединения типа муфты) обеспечивает специфическую защиту внутреннего механизма от повреждения при приложении силы в ошибочном направлении.

В другом возможном варианте газовая пружина может быть использована для противодействия создающей повышенное давление силе, приложенной за счет жидкости для коксоудаления к механизму переключения. В данной конфигурации пружина (не показана) выполнена как поступательно перемещающийся поршень, расположенный в камере дополняющей формы, наполненной газом. В такой конфигурации жесткость пружины прямо пропорциональна газовому давлению, так что когда поршень опускается, газ сжимается, так что он увеличивает жесткость пружины. Такая газовая пружина может иметь регулировочные характеристики в более широком диапазоне противодействия давлению, чем фиксированная обычная пружина (такая как винтовая пружина и т.п.). Например, некоторое количество газа может быть введено в камеру или выведено из камеры через канал заполнения. Это позволяет осуществлять быстрые изменения режимов устройства переключения в ответ на изменения режущего давления, когда устройство и инструмент установлены на рабочем участке.

В еще одном возможном варианте могут быть образованы отводящие каналы, позволяющие иметь связь между окружающей средой и граничной областью между последовательными уплотнениями. Такая связь позволяет направлять любую имеющую повышенное давление жидкость для коксоудаления, которая имеет утечку через самое верхнее уплотнение или уплотнения, скорее в окружающую среду, чем через самое нижнее уплотнение или уплотнения. Отводящие каналы работают особенно хорошо в сочетании с обсуждавшимися здесь выше последовательными уплотнениями, так как последовательные уплотнения снижают вероятность поступления имеющего повышенное давление жидкости для коксоудаления или другой жидкости внутрь устройства (например, во внутреннюю камеру), в то время как отводящие каналы обеспечивают разгрузку давления в граничной области между уплотнениями за счет однонаправленного действия манжетных уплотнений в том случае, когда эта область становится заполненной жидкостью.

В соответствии с другим аспектом настоящего изобретения, предлагается дистанционно управляемое устройство переключения для избирательного направления жидкости для коксоудаления между режущим соплом и буровым соплом инструмента для коксоудаления струей жидкости. Устройство содержит корпус, который может быть соединен с инструментом для коксоудаления, механизм переключения и газовую пружину, выполненную с возможностью противодействия создающей повышенное давление силе, приложенной за счет жидкости для коксоудаления к механизму переключения. Как и в предыдущем аспекте, механизм переключения является вращательно и поступательно зависимым от изменений давления жидкости для коксоудаления, так что, в первом рабочем режиме, устройство взаимодействует с инструментом и жидкостью для коксоудаления, чтобы установить режим бурения с использованием бурового сопла, в то время как, во втором рабочем режиме, устройство взаимодействует с инструментом и жидкостью для коксоудаления, чтобы установить режим резания с использованием режущего сопла. Газовая пружина может быть использована для создания силы противодействия, а в более специфической форме, может быть регулируемой. За счет этого жесткость пружины, создающая силу противодействия пружины, может быть выбрана в соответствии с требованиями к инструменту для коксоудаления, а также в соответствии с изменениями, которые происходят при износе инструмента или при работе в другой среде. В другой форме, газовая пружина дополнительно содержит демпфер, так что газовая пружина может самодемпфироваться и поэтому может быть использована вместо обычного демпферного масла. Такое демпфирование пружины можно регулировать за счет отверстий или каналов внутри пружины, во многом аналогично автомобильному амортизатору.

Факультативно, устройство может иметь один или несколько комплектов последовательных уплотнений, которые могут быть использованы для дублированной изоляции одного или нескольких чувствительных к заеданию компонентов внутри устройства от имеющей повышенное давление жидкости для коксоудаления в инструменте. Кроме того, отводной канал может быть образован между окружающей средой и областью, находящейся в жидкостной связи между последовательными уплотнениями. Совместно, уплотнения и отводной канал снижают вероятность того, что имеющая повышенное давление жидкость (вместе с увлеченными мелкими частицами кокса или других загрязняющих веществ) будет поступать в механизм переключения.

В соответствии с еще одним аспектом настоящего изобретения, предлагается инструмент для коксоудаления. Инструмент содержит кожух, который может быть соединен с бурильной штангой или другим источником жидкости для коксоудаления. Кроме того, инструмент содержит одно или несколько буровых сопел и одно или несколько режущих сопел, а также линии тока для подачи имеющей повышенное давление жидкости от источника, который жидкостно связан с инструментом, к соплам. Инструмент для коксоудаления также содержит дистанционно управляемое устройство переключения режимов, которое может переключаться между режимом бурения и режимом резания. Устройство является вращательно и поступательно зависимым от изменений давления жидкости для коксоудаления, чтобы позволить устройству переключаться между режимами бурения и резания. Как уже было указано здесь выше, один или несколько комплектов последовательных уплотнений обеспечивают повышенную степень уплотнения между имеющей повышенное давление жидкостью и устройством переключения. Такая конфигурация может, например, снизить вероятность повреждения устройства переключения за счет создания дублированного препятствия для утечки имеющей повышенное давление жидкости (и взвешенных мелких частиц кокса или других частиц) в устройство переключения.

Факультативно, предусмотрено средство (для избирательного направления жидкости), которое содержит устройство управления потоком, так что, в первом рабочем режиме, устройство управления потоком жидкостно соединяет источник жидкости для коксоудаления с одним или несколькими буровыми соплами, в то время как, во втором рабочем режиме, устройство управления потоком жидкостно соединяет источник жидкости для коксоудаления с одним или несколькими режущими соплами. В более специфической форме, устройство управления потоком представляет собой клапан, такой как вышеупомянутый перепускной клапан или зависимый поворотный клапан. В другом возможном варианте, инструмент для коксоудаления содержит газовую пружину и/или атмосферный отводной канал, аналогичные обсуждавшимся здесь выше в предыдущем аспекте настоящего изобретения. В более специфической форме инструмента для коксоудаления, предусмотрена пластина перепускного клапана, на которую воздействует рычаг управления, которым, в свою очередь, управляет устройство в ответ на изменения давления жидкости для коксоудаления.

Отклоняющая (переключающая) пластина, за счет избирательного совмещения вырезов, каналов или зависимых клапанных элементов, обеспечивает доступ в трубопровод, который направляет жидкость для коксоудаления в сопла для бурения или в режущие сопла. В других формах, устройство содержит несколько комплектов последовательных уплотнений. В более специфической форме, первый из комплектов уплотнения расположен у границы раздела между вращаемым приводным валом и совершающим поступательное движение поршнем или зависимым исполнительным механизмом, который является частью устройства, в то время как второй из комплектов уплотнения расположен у границы раздела между вращаемым приводным валом и неподвижной опорной конструкцией, которая является частью механизма переключения или инструмента. В еще более специфической форме, вращаемый приводной вал представляет собой трубчатую полую конструкцию, так что другое оборудование для приведения в действие (например, поршень или зависимый чувствительный к давлению исполнительный механизм) может быть установлено концентрически внутри пространства, образованного внутри приводного вала. В этом случае, первый из комплектов последовательных уплотнений будет расположен на внутренней поверхности вращаемого приводного вала, а второй из комплектов последовательных уплотнений будет расположен на внешней поверхности приводного вала. Как внутренняя, так и внешняя поверхности имеют прочный барьер, который иным образом позволяет сдерживать потенциальную утечку имеющей повышенное давление жидкости для коксоудаления. Отводной канал может быть образован между окружающей средой (такой как атмосфера) и областью, расположенной в жидкостной связи между первым и вторым уплотнениями комплекта последовательных уплотнений. Аналогично, слой расходного материала может быть введен между обращенными друг к другу компонентами, куда направляют жидкость для коксоудаления. Такой слой расходного материала может быть использован, чтобы исключить чрезмерный износ направляющего средства или других таких клапанных элементов.

В соответствии с другим аспектом настоящего изобретения, предлагается способ эксплуатации инструмента для коксоудаления струей жидкости. Способ предусматривает выбор конфигурации инструмента для коксоудаления для взаимодействия с устройством переключения режимов, которое автоматически чувствительно к изменениям давления жидкости для коксоудаления. За счет этого устройство регулирует, через какую линию тока бурового сопла и какую линию тока режущего сопла протекает жидкость для коксоудаления. Инструмент для коксоудаления содержит газовую пружину и/или последовательные уплотнения. Способ также предусматривает введение инструмента в резервуар для коксоудаления и подачу жидкости для коксоудаления в инструмент.

Факультативно, способ дополнительно предусматривает регулировку жесткости пружины газовой пружины. В другом возможном варианте, способ предусматривает регулировку вручную устройства при помощи гайки пересиливания вручную, так что комбинация вращательного и поступательного движения внутри устройства побуждает устройство переключаться между первым рабочим режимом, в котором устройство взаимодействует с инструментом для коксоудаления и жидкостью для коксоудаления, чтобы установить режим бурения, и вторым рабочим режимом, в котором устройство взаимодействует с инструментом для коксоудаления и жидкостью для коксоудаления, чтобы установить режим резания.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

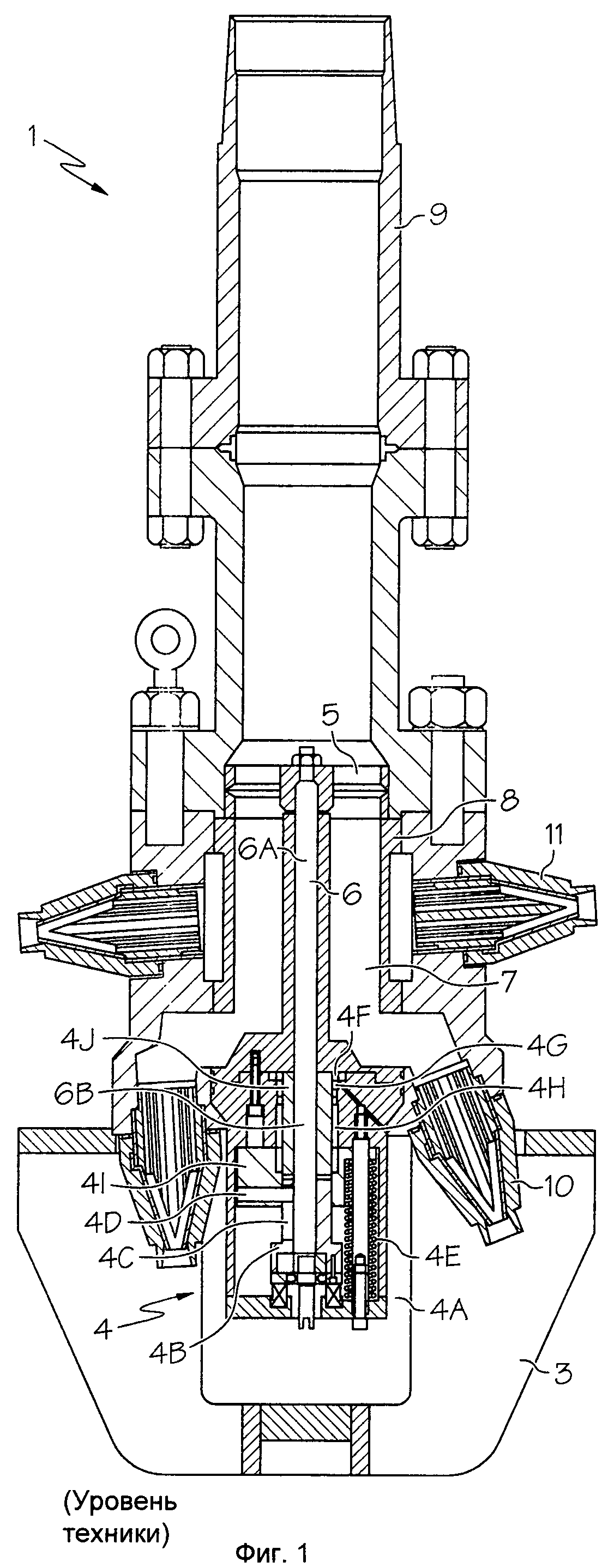

На фиг.1 показан вид в разрезе комбинации инструмента для резки кокса и устройства переключения режимов, в котором использована поворотная отклоняющая пластина в соответствии с известным уровнем техники.

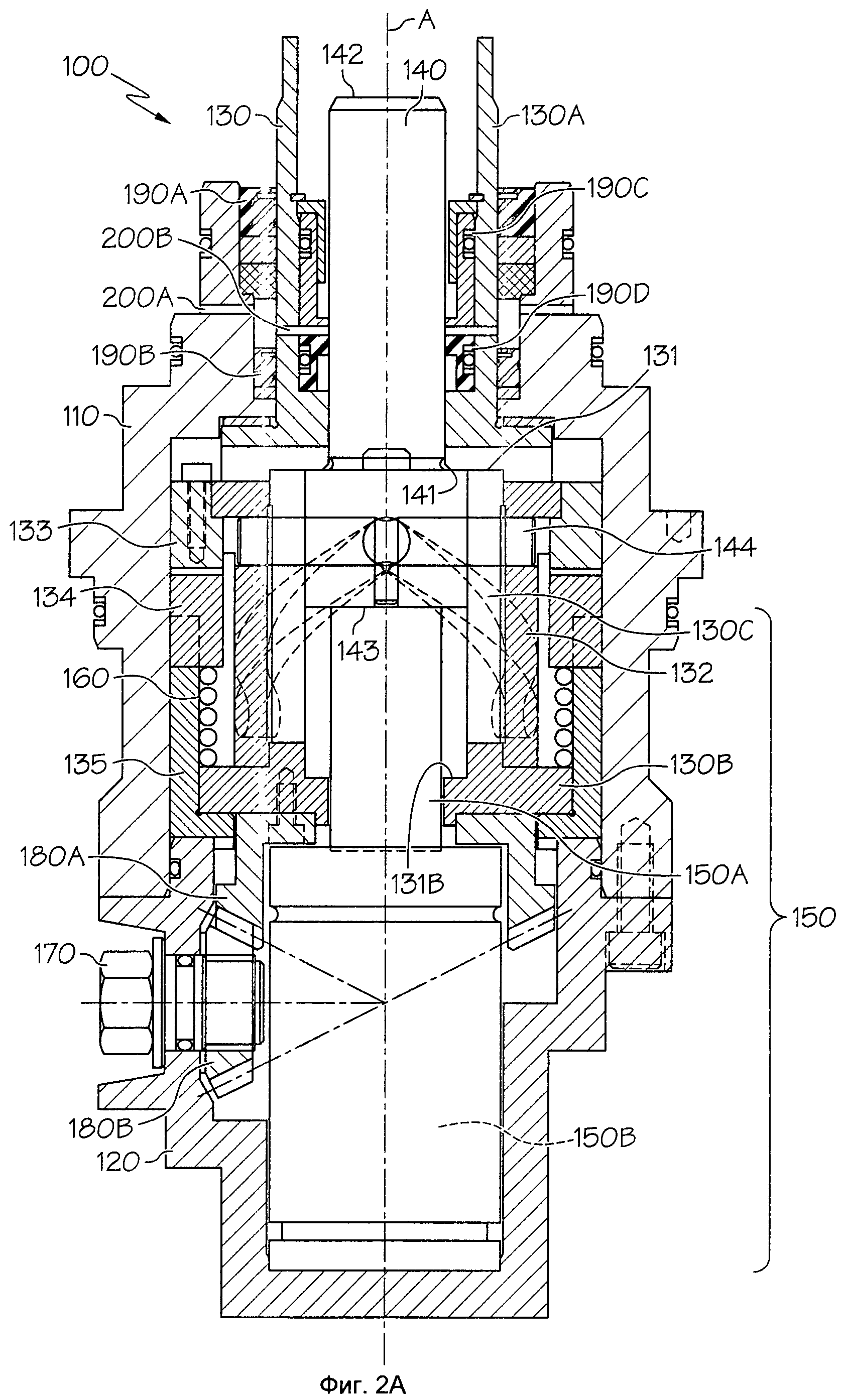

На фиг.2А детально показан разрез дистанционно управляемого режущего устройства с дистанционным управлением в соответствии с аспектом настоящего изобретения, в его состоянии покоя.

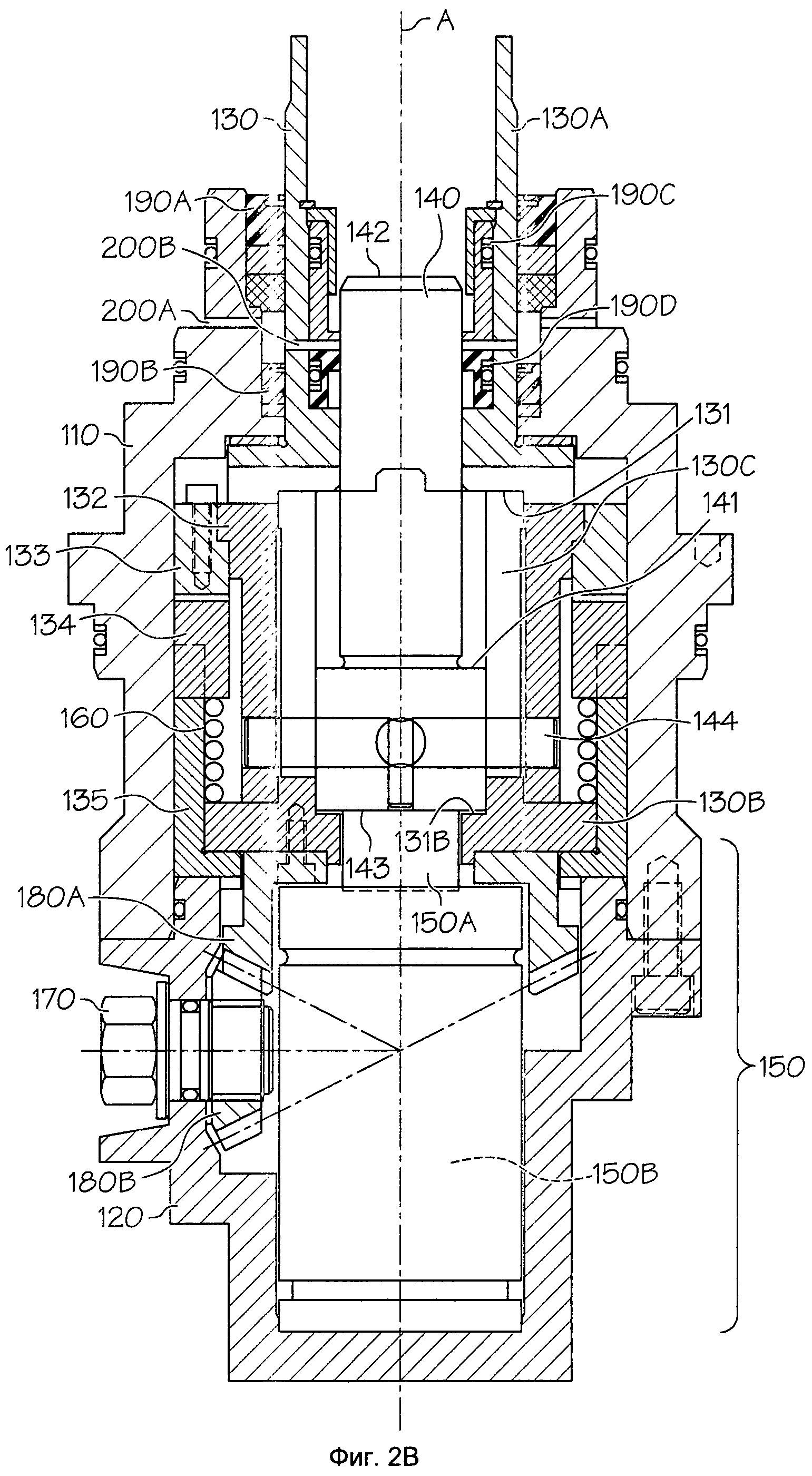

На фиг.2B детально показан разрез дистанционно управляемого режущего устройства с дистанционным управлением в соответствии с аспектом настоящего изобретения, в его рабочем состоянии.

На фиг.3 схематично показано дистанционно управляемое режущее устройство, встроенное в инструмент для коксоудаления.

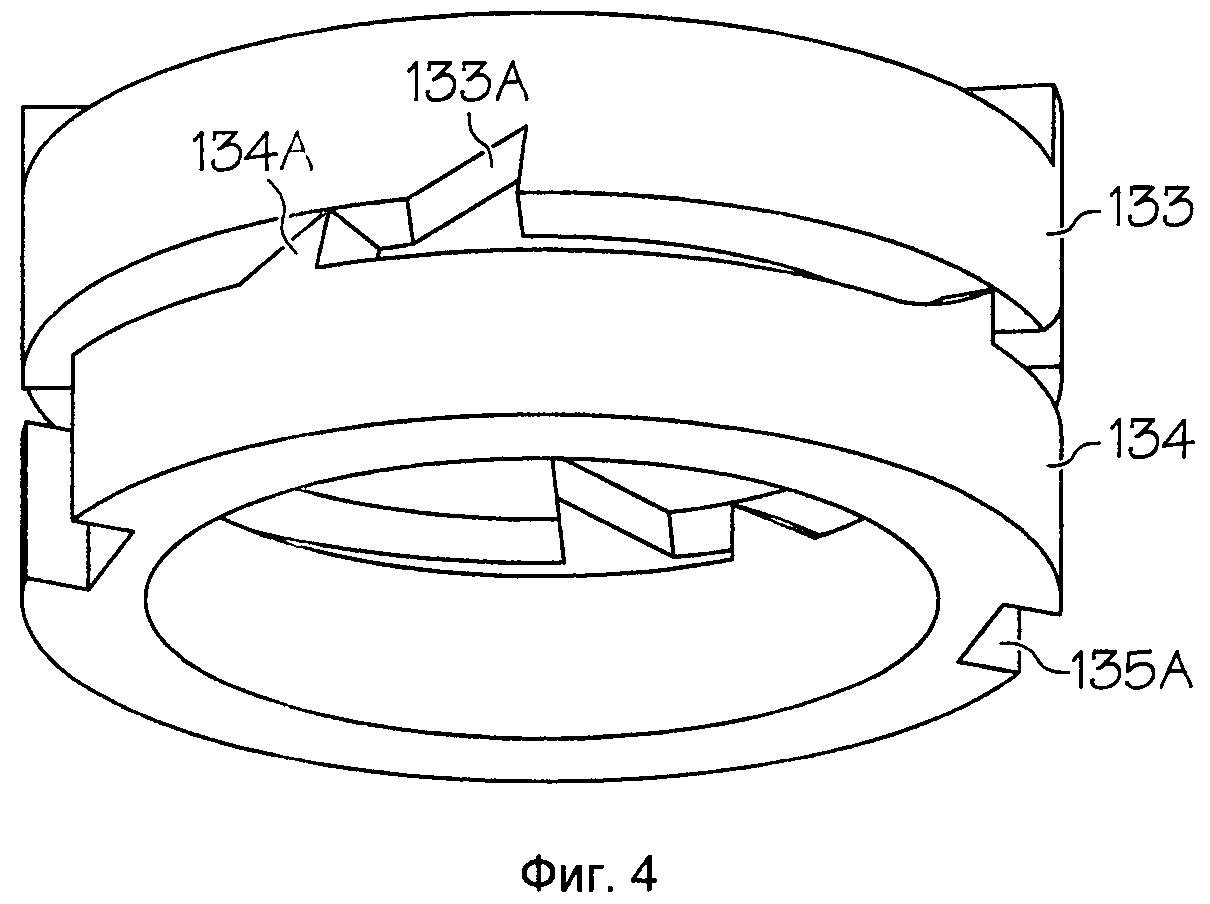

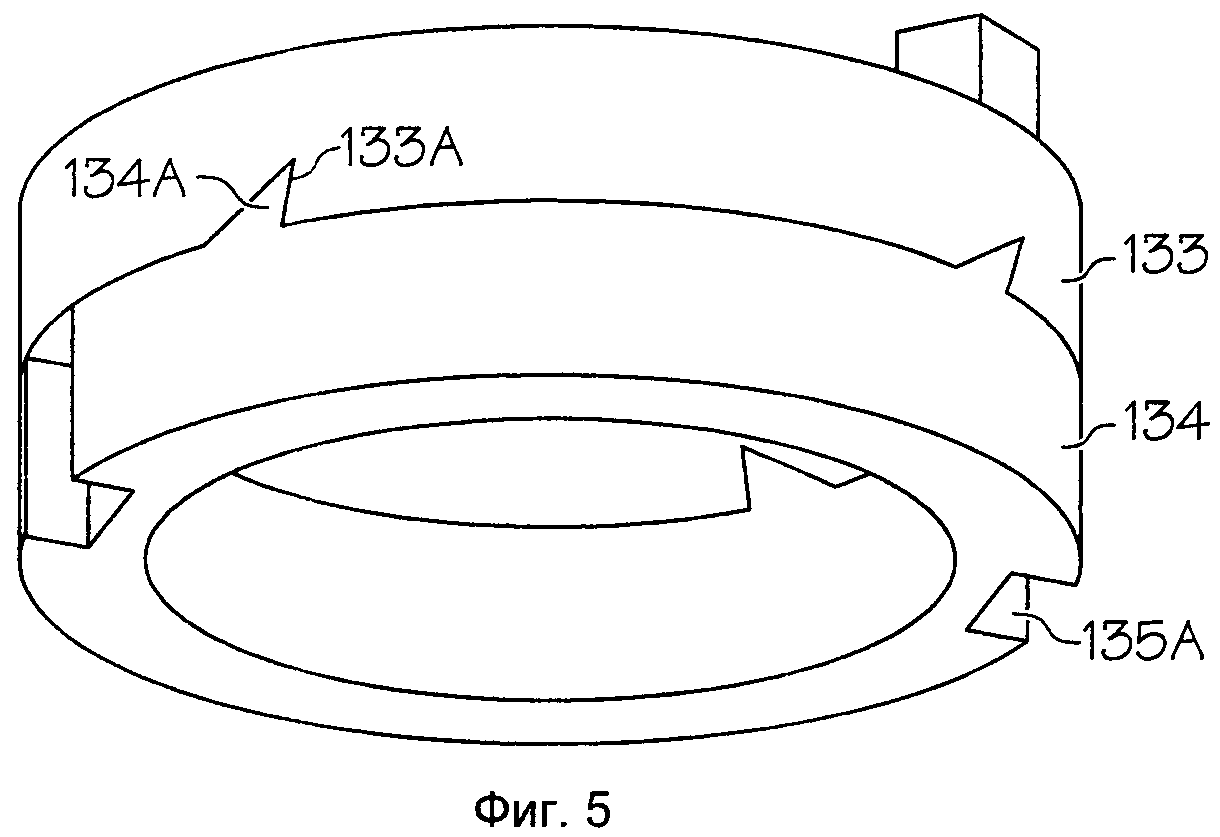

На фиг.4 и 5 схематично показан участок храпового механизма в его расцепленном и зацепленном положении, соответственно.

Осуществление изобретения

Обратимся сначала к рассмотрению фиг.1, на которой показан известный инструмент 1 для коксоудаления с защитными буровыми лезвиями или лопастями 3 и устройством 4 переключения режимов, встроенным в инструменте 1. Устройство 4 переключения режимов содержит множество компонентов, в том числе корпус 4А, втулку 4B исполнительного механизма, паз 4С исполнительного механизма, шпильку 4D исполнительного механизма, пружину 4Е, впуск 4F имеющей повышенное давление жидкости, кольцевой гидроцилиндр 4G, кольцевой поршень 4Н, держатель 41 шпильки исполнительного механизма и вкладыш 4J, который окружает нижний участок 6B управляющего рычага 6, который также содержит верхний участок 6А, причем эти участки могут быть соединены вместе шпонками. Управляющий рычаг 6 соединен с гидравлической распределительной пластиной (также называемой отклоняющей пластиной) 5, так что когда устройство 4 переключения режимов приводят в действие, вручную или за счет операций последовательного повышения и снижения давления жидкости, поступающей от источника жидкости (не показан), тогда управляющий рычаг 6 поворачивает отклоняющую пластину 5, что побуждает отверстия, образованные в ее осевом направлении, поочередно открывать трубопровод 7 для подачи в буровые сопла 10 или в режущие сопла 11 жидкости под высоким давлением (например, воды) через впускной патрубок или бурильную штангу 9. В варианте, показанном на фиг.1, буровые сопла 10 имеют жидкостную связь с источником имеющей повышенное давление жидкости для того, чтобы направлять обычно вниз поток жидкости под высоким давлением в кокс (не показан), за счет чего будет пробурено отверстие для остальной части устройства 4. В целом плоская отклоняющая пластина 5 в виде диска, установленная с возможностью поворота и соединенная с управляющим рычагом 6, позволяет производить переключения между режимом резания и режимом бурения за счет периодического синхронизованного поворота отклоняющей пластины 5. Детали конструкции и работы отклоняющей пластины 5 здесь дополнительно не обсуждаются, достаточно сказать, что такие детали описаны в патенте США 6644567. Специалисты в данной области легко поймут, что признаки настоящего изобретения не зависят от формы отклоняющей пластины 5 в виде круглого диска, причем раскрытые здесь признаки могут быть использованы при взаимодействии с таким устройством, как показанное на фиг.1, чтобы поочередно закрывать (уплотнять) и открывать каналы, так чтобы один или несколько из них были активными, в то время как один или несколько других были неактивными. Аналогично, уплотняющее действие не должно быть обязательно осуществлено между двумя плоскими поверхностями, так как местный контакт за счет фасонных поверхностей отклоняющей пластины 5 или ее принадлежностей на кромке канала позволяет добиться такого же эффекта.

Так как жидкость для коксоудаления подают под очень высоким давлением (например, 5000 psig или больше), она может создавать значительный перепад давлений на отклоняющей пластине 5 в тех местах, где пластина 5 рассекает поток между бурильной штангой 9 и трубопроводом 7 для подачи жидкости. Это приводит к возникновению таких высоких сил, как 40,000 фунт-сила, сжимающих отклоняющую пластину 5 и корпус компенсирующей износ пластины 8 вместе, что, в свою очередь, создает значительное статическое трение, создающее тенденцию роста сопротивления относительному вращению между ними. В автоматизированной форме, такой как описанная в патенте США 6644567, устройство 4 переключения режимов выполнено так, чтобы переключаться при снижении давления, так как трение (и, следовательно, сила тяги, необходимая для поворота отклоняющей пластины 5) снижается при уменьшении промежутка времени, необходимого для полного поворота отклоняющей пластины 5 от момента начала движения. Этот режим переключения также является предпочтительным во время повышения давления, когда повышенное давление может создавать такое трение, которое делает затруднительным относительное движение между смежными компонентами, такими как отклоняющая пластина 5 и компенсирующая износ пластина 8 корпуса переключателя, что также приводит к износу. Кроме того, также предпочтительно, чтобы переключение происходило при низких расходах и давлениях (типично менее 500 psig), чтобы избежать гидравлического удара, когда отклоняющая пластина 5 движется от одного набора отверстий к другому. Несмотря на все это, все еще существуют пути просачивания имеющей высокое давление жидкости для коксоудаления в устройство 4 переключения режимов. Например, в основном горизонтальный паз, который образован между отклоняющей пластиной 5 и управляющим рычагом 6, чтобы облегчить вращение между ними, создает опасность поступления имеющей повышенное давление жидкости для коксоудаления. Более того, небольшой кольцевой зазор существует между управляющим рычагом 6 и остальным корпусом инструмента для коксоудаления. Этот зазор идет по длине управляющего рычага 6 от его верхней части (где этот зазор образован) до его нижней части (где рычаг соединяется с устройством 4 переключения режимов). Такой зазор создает путь для утечки из горизонтального паза вверху во впуск 4F жидкости и в кольцевой гидроцилиндр 4G. Кроме того, кольцевая конструкция поршня 4Н такова, что уплотнение совершающего возвратно-поступательное движение поршня (не показан) должно действовать как на внутреннем диаметре, так и на внешнем диаметре уплотняющей поверхности, за счет чего создается повышенная вероятность утечки и связанного с этим выхода из строя.

Обратимся теперь к рассмотрению фиг.2A, 2B и 3, на которых детально показан разрез устройства 100 переключения режимов в соответствии с аспектом настоящего изобретения. В отличие от кольцевого поршня 4Н устройства, показанного на фиг.1, здесь использован сплошной поршень 140. В кольцевом подходе, использованном на фиг.1, гидроцилиндр 4G, кольцевой поршень 4Н и держатель 41 шпильки исполнительного механизма взаимодействуют с вкладышем 4J, который расположен вокруг нижней части 6В управляющего рычага и упирается в нижнюю часть инструмента 1 для коксоудаления рядом с буровыми соплами 10, так что образуется зазор между вкладышем 4J и окружающим корпусом 4А устройства, создающий кольцевой гидроцилиндр 4G для приема имеющей повышенное давление жидкости и последующего перемещения поршня 4Н вниз. Повышение давления производится через жидкостный впуск 4F, который образован в верхней части вкладыша 4J. Кольцевой поршень 4Н приводит в движение держатель 41 шпильки исполнительного механизма, который расположен концентрически относительно вкладыша 4J и нижней части 6B управляющего рычага, и несет одну или несколько идущих радиально шпилек 4D исполнительного механизма. Вкладыш 4B исполнительного механизма расположен ниже вкладыша 4J и окружен держателем 41 шпильки исполнительного механизма. Паз 4С исполнительного механизма принимает шпильку 4D исполнительного механизма и они вместе осуществляют переключение. Эти пазы 4С лежат на спиральной траектории вкладыша 4J, идущей вокруг периферии вкладыша 4J, так что при каждом движении вниз (также как и при каждом движении вверх) держателя 41 шпильки исполнительного механизма вкладыш 4J совершает поворот, достаточный для обеспечения зацепления с собачками или зависимыми механизмами на связанном храповом механизме. Одна или несколько пружин 4Е смещают держатель 41 шпильки исполнительного механизма и кольцевой поршень 4Н в направлении каналов, образованных как часть впуска жидкости 4F, так что возможно сквозное течение. Жесткость пружины определяется свойствами пружины 4Е, в том числе свойствами, которые зависят от выбора материала пружины, калибра проволоки и числа витков. В то время как кольцевая конфигурация поршня 4Н предыдущего устройства может затруднять достижение дублированной защиты, обеспечиваемой за счет последовательных уплотнений в соответствии с настоящим изобретением, сплошная форма в заявленной здесь конструкции обеспечивает, что только одну совершающую возвратно-поступательное движение поверхность необходимо уплотнять.

Устройство 100 расположено в кожухе или корпусе 110, закрытом крышкой 120, и прикреплено к инструменту 300 для коксоудаления, чтобы образовать его нижний участок. В одной форме, фланец 310 или зависимая установочная конструкция, образованная на участке инструмента 300 для коксоудаления, может служить границей раздела между ним и устройством 100. Например, такая граница раздела может быть выполнена как подшипник скольжения или зависимая (связанная) поверхность, которая обеспечивает вращательную и другую поддержку вращаемого приводного вала 130, который использован для приведения в действие отклоняющей пластины 320, которая является частью инструмента 300 для коксоудаления и аналогична отклоняющей пластине 5, показанной на фиг.1. Инструмент 300 для коксоудаления установлен на бурильной штанге 400, через которую подают воду под высоким давлением или другую жидкость для коксоудаления. Поворотный приводной вал 130 содержит верхний участок (также называемый как верхний привод) 130А и нижний участок (также называемый как нижний привод) 130B, в котором образован прямой, в основном вертикальный паз 130C. Имеющий в основном трубчатую цилиндрическую форму верхний привод 130A (как это показано, в частности, на фиг.2А и 2B) входит в зацепление с нижней поверхностью фланца 310, что позволяет образовать границу раздела между инструментом 300 для коксоудаления и устройством 100. Например, такая граница раздела может иметь форму подшипника скольжения. Верхний привод 130A зацентрован в закрытой области зазора в верхней части корпуса переключателя, что позволяет свести к минимуму любой вклад радиальной нагрузки. Как таковое, это соединение создает поддержку для вращаемого приводного вала 130, который используют для приведения в действие отклоняющей пластины 320, которая работает во многом аналогично отклоняющей пластине 5 устройства, показанного на фиг.1.

Приводной вал 130 проходит через устройство 100 так, что вершина верхнего участка 130А соединена с управляющим рычагом 106, который управляет вращаемым (поворотным) участком 320А отклоняющей пластины 320, в то время как фланец 310 и не вращаемый участок 320B отклоняющей пластины 320 (то есть ее неподвижная компенсирующая износ пластина) остаются неподвижными. Как и в соединении с инструментом 300 для коксоудаления, которое осуждалось здесь выше, вращаемый приводной вал 130 может быть расположен внутри дополняющей поверхности в кожухе 110, например, с использованием подшипника скольжения или другого известного вращающегося соединения. Совершающий возвратно-поступательное движение гидропривод (в специфической форме поршня 140) обычно является коллинеарным с вращаемым приводным валом 130 и совершает возвратно-поступательное движение вдоль в основном вертикальной оси устройства 100 в ответ на движущие силы, приложенные к соответствующим верхней и нижней поверхностям 142 и 143 поршня 140 за счет жидкости для коксоудаления сверху и за счет регулируемой газовой пружины 150 снизу. Как уже было указано здесь выше, подводимая жидкость для коксоудаления, которая преимущественно представляет собой имеющую повышенное давление воду, может быть использована как для бурения, так и для резания, а также для создания движущей силы для переключения устройства 100 между режимами бурения и резания. Специалисты в данной области легко поймут, что другие компоненты (такие как некоторые из описанных здесь ниже) могут быть использованы в сочетании с поршнем 140, чтобы создать исполнительный механизм для осуществления при помощи отклоняющей пластины клапанного управления и связанного с этим переключения режимов. Газовая пружина 150, которая показана в ее растянутом состоянии на фиг.2А и в ее сжатом состоянии на фиг.2B, содержит поршень 150А (форма которого в основном аналогична форме описанного здесь выше поршня 140), установленный в газо-изолированную камеру 150В (которая занимает пространство в нижней части кожуха 110) или иным образом взаимодействующий с ней.

Далее описаны детали компонентов, которые взаимодействуют для облегчения переключения режимов. Вообще говоря, компоненты переключения режимов позволяют устройству 100 иметь одно из двух состояний, которые зависят от того, какая из двух движущих сил (то есть сила жидкости для коксоудаления или сила пружины 150), воздействующих на поршень 140, является преобладающей. В режиме работы, когда сила за счет жидкости для коксоудаления больше, поршень 140 расположен в положении вертикально внизу и создана линия тока через отклоняющую пластину 320 для режущего или бурового сопла 300 инструмента для коксоудаления. Аналогично, в режиме работы, когда сила за счет пружины 150 больше (например, когда отключают подачу имеющей повышенное давление жидкости для коксоудаления), поршень 140 расположен в положении вертикально вверху, и за счет движения храпового механизма (за счет храпового движения) или за счет вращательного движения (за счет поворота) отклоняющей пластины 320 происходит переключение, например, с режима резания на режим бурения, или наоборот. Это движение храпового механизма происходит преимущественно за счет приводного вала 130 (который содержит верхний привод 130А, нижний привод 130B и вертикальные пазы 130С, которые образованы в верхнем удлинении нижнего привода 130B), а также за счет возвратно-поступательного движения и прерывистого вращательного движения поршня 140. Как уже было указано здесь выше, жесткость пружины 150 можно регулировать, например, за счет введения пользователем порции имеющего повышенное давление газа, такого как азот или другой подходящий газ. Более того, эта операция позволяет снизить использование демпферного масла или исключить его использование.

Приводной вал 130 и гидравлический поршень 140 взаимодействуют друг с другом за счет одной или нескольких шпилек 144, взаимодействующих с нижним концом гидравлического поршня 140 или образованных в нем, причем вертикальные пазы 130С, которые образованы в нижнем приводе 130B, принимают эти шпильки 144. Кроме того, используют пару колец 133 и 134, первое из которых входит в зацепление при строго вращательном движении, а второе из которых входит в зацепление при строго поступательном движении, для содействия вышеупомянутому прерывистому вращательному движению поршня 140, когда шпилька 144, под действие смещения вверх за счет пружины 150, проходит по в основном спиральной траектории 144А (в частности, показанной на фиг.2А), образованной кулачком 132 исполнительного механизма, который расположен концентрически вокруг нижнего привода 130В и вертикальных пазов 130C. Вращающееся кольцо 133 закреплено на верхней части кулачка 132, а в основном вертикальные пазы 130С образуют часть нижнего привода 130B. Непосредственно под вращающимся кольцом 133 расположено неподвижное кольцо 134, которое заторможено от вращения при помощи вертикальных лапок держателя 135, который прикреплен к кожуху 110. Соединение шпильки 144, поршня 140 и дополняющих пазов 130C, кулачка 132 исполнительного механизма и колец 133 и 134 выполнено так, что создается движение, похожее на движение ножниц.

Обратимся теперь к рассмотрению фиг.4 и 5, на которых показана пара необратимых колец 133 и 134, которые используют для содействия храповому движению приводного вала 130 и связанной с ним отклоняющей пластины 320. Показано взаимодействие между вращающимся кольцом 133 и неподвижным кольцом 134, причем они входят в зацепление друг с другом при помощи нескольких (до четырех) наклонных осевых зубьев 134А в неподвижном кольце и согласованных с ними пазов 133А во вращающемся кольце. Соединение кулачка 132 с вращающимся кольцом 133 выполнено так, что когда кулачок 132 вращается (за счет создаваемого шпилькой 144 усилия во время перемещения вниз поршня 140), он побуждает кольцо 133 следовать за ним за счет наклонного зацепления поверхностей контакта между зубьями 134А и пазами 133А, что облегчает расцепление вращающегося кольца 133 от неподвижного кольца 134 (которое заторможено от вращательного движения за счет направленного вертикально вверх выступа на держателе 135), причем кольцо 133 может вращаться только в одном направлении. За счет входа в зацепление зубьев 134А и пазов 133А они предотвращают вращение вращающегося кольца 133 в противоположном направлении. Пружинный механизм 160 (который показан на фиг.2А и 2B) нажимает вертикально вверх на неподвижное кольцо 134, чтобы ввести зубья 134А в пазы 133А. Наклон поверхностей расцепления зубьев 134А и пазов 133, вместе с жесткостью пружины пружинного механизма 160, определяет крутящий момент, который требуется для расцепления вращающегося и неподвижного колец 133, 134. Данная конфигурация обеспечивает быстрое срабатывание этой части механизма, когда зубья 134А вновь входят в зацепление; это обеспечивает дополнительное повышение надежности соединения вращающегося и неподвижного колец 133, 134. Поверхности зацепления зубьев 134А и пазов 133А имеют самотормозящий угол для обеспечения сохранения зацепления, когда крутящий момент приложен к вращающемуся кольцу 133 в противоположном направлении. В основном вертикальные пазы 134B, которые образованы на диаметрально противоположных поверхностях неподвижного кольца 134, используют для приема верхнего выступа держателя 135, в то время как отклоняющая пружина 160, нижний конец которой поддерживается нижним приводом 130B, создает смещение относительно нижней поверхности неподвижного кольца 134. Отклоняющая пружина 160, которая показана символически как винтовая пружина на фиг.2А и 2B, преимущественно выполнена как тарельчатая пружина, чтобы лучше использовать ограниченное пространство, в котором она работает.

Вновь обратимся к рассмотрению фиг.2А, 2B и 3, на которых показано, что, во время операций коксоудаления, соответствующие вырезы для резания или бурения, образованные в двух совмещаемых по оси участках 320А, 320B отклоняющей пластины 320, могут взаимодействовать друг с другом за счет поворотного участка 320А, чтобы обеспечить проход жидкости для коксоудаления под высоким давлением от бурильной штанги 400 к соответствующему набору сопел 410 или 411. В этой ситуации, статическое давление, созданное сверху на отклоняющей пластине 320 за счет жидкости для коксоудаления, препятствует ее повороту только за счет трения, вызванного несбалансированной силой, воздействующей на поворотный участок 320А отклоняющей пластины 320. Эта несбалансированная сила, созданная за счет одного набора каналов, образованных в поворотном участке 320А отклоняющей пластины 320, будет ликвидирована, когда давление, образованное на верхней стороне, где отклоняющая пластина 320 закрывает набор каналов, и когда атмосферное давление на не имеющей каналов стороне отклоняющей пластины 320, действуют так, чтобы создать необходимое трение. Активные каналы имеют повышенное давление за счет противодавления, возникающего за счет течения через активные сопла набора сопел 410 или 411, в то время как неактивные каналы связаны с атмосферой через неактивные сопла набора сопел 410 или 411. Имеется относительное трение между теми компонентами, которые управляют срабатыванием механизма, так что, во время повышения давления, это трение препятствует вращению поворотного участка 320А отклоняющей пластины 320, управляющего рычага 106 и приводного вала 130.

Давление на инструмент 100 от жидкости для коксоудаления воздействует на верхний конец 142 поршня 140, создавая направленную вниз силу, которая, когда она достигает уровня, превышающего предварительную нагрузку газовой пружины 150, побуждает гидравлический поршень 140 перемещаться вниз. Одна или несколько шпилек 144 движутся вертикально вниз по траектории, заданной пазом 130С, который удерживается неподвижным за счет трения с отклоняющей пластиной 320, как уже было указано здесь выше, и воздействуют на спиральный паз кулачка 132, побуждая кулачок 132 вращаться. Аналогично, соединение колец 133 и 134, как это показано на фиг.5, побуждает два кольца 133, 134 вращаться друг относительно друга. Такое поступательное движение поршня 140 и вращательное движение кулачка 132 и кольца 133 продолжается до момента, пока нижняя поверхность 143 поршня 140 не опустится на заплечик 131B в нижнем приводе 130B. В одной специфической форме, нижний участок 320B пластины 320 действует как компенсирующий износ участок, обращенный к верхнему участку 320А. Как это показано на фиг.3, компенсирующий износ участок 320B работает как неподвижная принадлежность у верхнего конца фланца 310 и выполнен как расходная поверхность, которая может периодически обновляться за счет заправки или замены в случае износа, что исключает необходимость ремонта или замены более сложного фланца 310. Во время повышения давления инструмента 300 поршень 140 начинает перемещение вниз, когда он преодолеет предварительную нагрузку пружины 150. Во время этого движения вниз кольцо 133 может вращаться относительно кольца 134 за счет того, что шпилька 144 воздействует на спиральный паз в передаточном кулачке 132 и на прямой паз 130C в нижнем приводе 130B. В этот момент трение в отклоняющей пластине 320 не позволяет приводу 130 вращаться, так как крутящий момент, который требуется, чтобы повернуть кольцо 133 относительно кольца 134, недостаточен для преодоления трения между неподвижным компенсирующим износ участком 320B и поворотным верхним участком 320А. Это побуждает паз 130С оставаться неподвижным, побуждая передаточный кулачок 132 вращаться относительно привода 130B. Движение вниз поршня 140 будет остановлено, как уже было описано здесь выше, что обеспечивает остановку колец 133 и 134 в правильном положении поворота друг относительно друта и при ограниченной степени сжатия пружины 150.

Обратимся специфически к рассмотрению фиг.2B, на которой показано, что когда давление снимают с устройства 100 (например, при снижении или удалении потока жидкости для коксоудаления из бурильной штанги 400), пружина 150 побуждает поршень 140 перемещаться вверх. В отличие от обсуждавшегося здесь выше перемещения вниз, кольца 133 и 134 за счет совмещенного нормального контакта зубьев 134А и пазов 133А и связанной с этим стойкости к расцеплению между ними, когда кольца движутся в обратном направлении вращения друг относительно друга, остаются соединенными вместе. Таким образом, два кольца 133 и 134, которые теперь соединены непосредственно как с держателем 135, так и с кулачком 132, остаются вращательно неподвижными во время движения вверх поршня 140. Шпильки 144 вновь побуждаются следовать по заданной для них траектории, однако в этом случае траектория определяется в основном спиральным пазом 144А, образованным в неподвижном теперь передаточном кулачке 132, который заторможен от вращения, вызываемого за счет шпильки 144 в направлении вверх, за счет блокирующего действия между кольцами 133 и 134. Это движение продолжается до тех пор, пока заплечик 141 поршня не входит в контакт с нижним заплечиком 131 верхнего привода 130А, что ограничивает ход поршня вверх. Кроме того, приводной вал 130 теперь вращается, так как его соединение через вертикальные пазы 130C также побуждает шпильки 144 следовать по спиральной траектории. Нижний привод 130В первоначально заторможен от вращения, так как вращающий момент, созданный за счет шпильки 144, воздействующей на паз 130С, недостаточен для преодоления давления уравновешивания, созданного за счет трения у отклоняющей пластины 320. Когда давление в инструменте 300 дополнительно снижается, чистая направленная вверх сила, возбужденная в шпильке 144, увеличивается за счет снижения в поршне 140 силы, уравновешивающей силу от пружины 150. Одновременно, активное трение у отклоняющей пластины 320 снижается при снижении давления. Когда повышение вращающего момента вала, созданное за счет шпильки 144, достигает уровня, позволяющего преодолеть пониженное трение у отклоняющей пластины 320, начинается движение переключения. Так как это действие переключения начинается во время снижения давления, а сила, вызванная трением у отклоняющей пластины 320 снижается, когда пластина начинает вращаться, то давление, при котором происходит переключение режимов, является постоянным и поэтому воспроизводимым и хорошо заданным. Более того, как уже было указано здесь выше, его можно регулировать за счет изменения давления зарядки пружины 150. Давление зарядки газовой пружины 150 воздействует на величину водяного давления (которое известно также как давление уставки), которое требуется для сжатия пружины 150, что позволяет механизму начать переключение.

Пружина 150, как уже было указано здесь выше, может иметь характеристики демпфирования, которые используют для управления скоростью движения механизма. Как уже было указано здесь выше, такие характеристики могут быть реализованы за счет амортизатора, встроенного в газовую пружину 150. Как правило, демпфирование является достаточно высоким, так что изменения давления зарядки газовой пружины оказывают только малое влияние на скорость переключения. Несмотря на то, что это не показано, камера 150B, которая образует изолированный резервуар, в котором находится сжатый газ, может иметь характеристики, аналогичные характеристикам автомобильного амортизатора, и может иметь внутреннюю цилиндрическую область и внешнюю цилиндрическую область, соединенные при помощи одного или нескольких внутренних отверстий, которые могут быть использованы для управления скоростью движения газа внутри пружины. Сжатым газом (который также называют зарядной средой) может быть любой обычный (а преимущественно инертный) газ, такой как азот. В одной форме, этот газ может быть сжат до степени, необходимой для создания соответствующего демпфирования для устройства 100, например, ориентировочно от 200 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, так что он создает максимальную скорость перемещения поршня 150А около 20 дюймов в секунду, которая обеспечивает быстрое падение скорости перемещения в функции расстояния перемещения. Более того, устройство 4 переключения режимов может иметь регулировку вращающего момента для оптимизации давления переключения.

Важным моментом этой характеристики демпфирования является то, что она является автономной и не требующей технического обслуживания, чтобы управлять скоростью перемещения внутри устройства 100. Так как переключение режимов происходит при падающем давлении, то отсутствует значительное трение в отклоняющей пластине 320 у границы раздела между ее неподвижным и поворотным участками 320А и 320B, которое действует как тормоз после начала движения между ними. Такое отсутствие фрикционного сопротивления означает, что устройство 100 может иметь тенденцию к выходу за правильное положение установки для следующего рабочего режима. Прежние попытки избежать такой ситуации за счет использования механических средств были безрезультатными, так как они могут создавать высокие напряжения в компонентах, а также были неэффективными при осуществлении остановки вращения отклоняющей пластины. Использование заявленных характеристик демпфирования для ограничения ускорения и количества движения устройства 100 позволяет управлять его положением остановки. Недостатки демпфирования в известных ранее конструкциях связаны с тем, что в них используют жидкость в камере механизма демпфирования. Такая жидкость может теряться (за счет утечки), создавать переполнение или загрязняться за счет режущей жидкости через уплотнения. Это, в свою очередь, вызывает необходимость использования внешних отверстий для проведения технического обслуживания и контроля уровня. Само наличие этих внешних отверстий может создавать условия для выхода и строя за счет загрязнения от внешнего источника или за счет плохого технического обслуживания.

В тех ситуациях, когда желательно изменение режимов работы устройства 100 вручную, инструмент 100 также можно переключать вручную за счет установки гаечного ключа на соединение пересиливания (показанное в виде вала) 170, расположенное на верхнем участке крышки 120, и его поворота при помощи соответствующего инструмента. Это, в свою очередь, приводит в движение набор конических зубчатых колес 180А и 180B, одно из которых прикреплено к нижнему приводу 130В. Обсуждавшееся здесь выше действие защелкивания подпружиненных колец 133, 134 позволяет оператору почувствовать, когда инструмент 100 доходит до своего следующего положения синхронизации. Соединение 170 пересиливания имеет индикаторную метку, визуально показывающую положение устройства 100. Кроме того, соединение 170 пересиливания имеет нереверсивную муфту для ограничения крутящего момента, который может быть приложен в противоположном направлении вращения при пересиливании вручную. Такой нереверсивной муфтой может быть гайка между соединением 170 пересиливания и инструментом, использованным для ее поворота. Кроме того, механизм во время пересиливания блокирован от обратного вращения за счет ступенчатой границы раздела между кольцами 133 и 134. Поворот соединения 170 пересиливания назад приводит скорее к отвинчиванию, а не к повреждению внутреннего механизма устройства 100.

Следует иметь в виду, что поршень 140 и приводные валы 130А, 130B вращаются вместе, когда инструмент 100 переключается. Таким образом, движение поршня 140 относительно приводного вала 130 является строго поступательным, в то время как движение приводного вала 130 относительно корпуса 110 является строго вращательным. Первичный выход устройства 100 переключения режимов имеет приращение девяносто градусов вращательного движения при помощи выходного привода 130, который, в свою очередь, используют для поворота отклоняющей пластины, в основном аналогично тому, что описано в патентах США 5816505 или 6644567. Как и в этих конструкциях, конструкция с "глухим концом" позволяет удалять всю имеющую повышенное давление жидкость через те же самые каналы, через которые жидкость поступила, обеспечивая действие очистки, которое снижает вероятность того, что мелкие частицы кокса будут накапливаться и приводить к заеданию механизмов переключения инструмента 100. При каждом снижении давления инструмента 100 всю режущую жидкость вместе с взвешенными в ней мелкими частицами кокса, которая поступила в кольцевой цилиндр при предыдущем повышении давления, выталкивают из цилиндра через его впускные каналы, не имеющие сквозного течения.

Одним из признаков устройства 100 является то, что оно имеет конструкцию без каналов сквозного течения (то есть имеет каналы с глухими концами), так что всю жидкость для коксоудаления и взвешенные в ней мелкие частицы кокса, которую используют для осуществления переключения между двумя режимами, выталкивают из гидроцилиндра по тому же пути, по которому жидкость поступила, за счет чего предотвращается накопление мелких частиц в устройстве 100 и связанная с этим вероятность заедания компонентов и вероятность выхода из строя за счет взвешенных мелких частиц или мелких частиц других загрязняющих веществ.

В дополнение к конструкции с каналами с глухими концами, устройство 100 содержит первую пару последовательных уплотнений 190А и 190B вдоль внешней поверхности вращаемого приводного вала 130, которая входит в контакт с корпусом 110 устройства 100, и вторую пару последовательных уплотнений 190С и 190D, которая взаимодействует с внутренней поверхностью вращаемого приводного вала 130 и с внешней поверхностью поршня 140. Самые верхние уплотнения 190А и 190С каждой пары уплотнений обеспечивают уплотнение от давления жидкости для коксоудаления, которая введена в устройство 100 из инструмента для коксоудаления, в то время как самые нижние уплотнения 190B и 190D каждой пары уплотнений снижают вероятность того, что любая имеющая повышенное давление жидкость, которая просочилась за самые верхние уплотнения 190А и 190С, доходит до внутренней области корпуса 110. Уплотнения 190А и 190С расположены вертикально над уплотнениями 190B и 190D, в то время как уплотнения 190А и 190B расположены радиально снаружи от уплотнений 190С и 190D. Между каждой парой уплотнений (например, между верхним уплотнением 190С и нижним уплотнением 190D) имеются группы идущих радиально отводящих отверстий 200А, 200B, которые позволяют соединять с атмосферой пространство между уплотнениями. За счет этого любая утечка в пространство между последовательными уплотнениями (например, между первичным внешним уплотнением 190А и вторичным внешним уплотнением 190B или между первичным внутренним уплотнением 190С и вторичным внутренним уплотнением 190D) не будет приводить к сопутствующему росту давления, так как преимущественно будет происходить сброс давления через отводящие отверстия 200А и 200B. Таким образом, первые уплотнения 190А, 190С каждой пары будут производить уплотнение от давления жидкости для коксоудаления, в то время как вторые уплотнения 190B, 190D каждой пары обеспечивают, что любая утечка после первых уплотнений 190А, 190С не будет поступать во внутреннюю область корпуса 110 устройства 100. Последовательные уплотнения, в сочетании с использованием характеристик демпфирования газовой пружины 150, позволяют избежать излишнего воздействия на компоненты содержащей частицы кокса грубой режущей среды. Как это понятно из режима работы устройства 100, поршень 140 совершает возвратно-поступательное движение относительно приводного вала 130 во время хода вниз поршня 140 так, что это движение является чисто поступательным относительно верхнего привода 130А приводного вала 130. Как таковая, вторая пара последовательных уплотнений 190С и 190D позволяет уменьшить или исключить утечку жидкости для коксоудаления через несущую поверхность или связанную с ней границу раздела между поршнем 140 и приводным валом 130.

Предыдущее обсуждение было сфокусировано на отказе инструмента за счет имеющей повышенное давление режущей воды, присутствующей в камере механизма переключения. Верно и то, что наличие противодавления на поршне снижает развиваемое усилие и, следовательно, влияет на кпд. Кроме того, наличие несжимаемой жидкости на тыльной стороне поршня также может создавать проблемы, так как требуется заданный рабочий объем цилиндра, чтобы поршень работал надлежащим образом. В том случае, когда несжимаемая жидкость полностью заполняет камеру механизма переключения, она может не позволить поршню совершить полное перемещение. В известных ранее конфигурациях используют обычный редукционный клапан для исключения такого сценария. То, что такой клапан открыт к внешней среде, повышает вероятность отказа, так как это позволяет загрязняющим веществам из внешней среды (которая может содержать отработавшую режущую воду и отходы от операции резания) поступать в камеру механизма переключения и повышать вероятность еще большего загрязнения и заедания механизма, чем в случае наличия только режущей воды. Последовательные уплотнения 190А-190D (которые все имеют вид манжетных уплотнений) позволяют снизить вероятность такого сценария за счет наличия связанной с атмосферой области промежутка между идущими радиально отводными отверстиями 200А, 200B, которая не позволяет режущей воде доходить до второго (то есть расположенного ниже по течению) уплотнения (например, до одного или обоих из уплотнений 190B и 190D) под давлением и просачиваться в другие части устройства 100. Аналогично, эта связанная с атмосферой область промежутка исключает чрезмерное нарастание давления. Более того, связанный с атмосферой промежуток позволяет второму манжетному уплотнению действовать как встроенный редукционный клапан для устройства 100 за счет его однонаправленных свойств уплотнения. В данном контексте, уплотнения 190А и 190С следует считать первичными уплотнениями, в то время как уплотнения 190B и 190D следует считать вторичными уплотнениями. Место отвода жидкости находится в намного более защищенной среде, а то, что манжетные уплотнения выпускают находящуюся ниже по ходу жидкость, не позволяет твердым частицам мигрировать в часть внутренней камеры устройства 100 во время отвода жидкости.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, следует иметь в виду, что они приведены только для пояснения изобретения, причем совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

Реферат

Изобретение относится к химической промышленности. Устройство переключения с дистанционным управлением взаимодействует с инструментом (300) и жидкостью для коксоудаления в первом рабочем режиме, чтобы установить режим бурения с использованием одного или нескольких буровых сопел инструмента, во втором рабочем режиме, чтобы установить режим резания с использованием одного или нескольких режущих сопел инструмента. В одном варианте устройство содержит один или несколько комплектов последовательных уплотнений, расположенных вдоль границы раздела компонентов внутри устройства или между устройством и инструментом. В другом варианте устройство содержит газовую пружину для противодействия силам, приложенным за счет имеющей повышенное давление жидкости для коксоудаления. В третьем варианте устройство содержит соединение для пересиливания вручную. Изобретение позволяет усовершенствовать дистанционно управляемое устройство в режиме резания для использования с комбинированным инструментом для коксоудаления. 4 н. и 22 з.п. ф-лы, 5 ил.

Формула

корпус, выполненный с возможностью соединения с указанным инструментом для коксоудаления;

механизм переключения, расположенный в указанном корпусе и совершающий поворот и поступательное перемещение в ответ на изменения давления жидкости для коксоудаления, так что в первом рабочем режиме указанное устройство взаимодействует с указанным инструментом для коксоудаления, чтобы создать режим бурения с использованием указанного бурового сопла, в то время как во втором рабочем режиме указанное устройство взаимодействует с указанным инструментом для коксоудаления, чтобы создать режим резания с использованием указанного режущего сопла;

по меньшей мере один комплект последовательных уплотнений, расположенных вдоль границы раздела, образованной по меньшей мере одним из элементов группы, состоящей из (а) смежных компонентов внутри указанного устройства, которые выполнены с возможностью перемещения друг относительно друга и включают по меньшей мере приводной вал и исполнительный поршень, и (b) смежных компонентов между по меньшей мере участком указанного механизма переключения и указанным инструментом для коксоудаления, которые выполнены с возможностью перемещения друг относительно друга и включают указанный приводной вал и по меньшей мере один из элементов из группы, состоящей из указанного корпуса и опорной конструкции, образующих участок указанного инструмента для коксоудаления, причем указанный по меньшей мере один комплект последовательных уплотнений и указанная граница раздела взаимодействуют так, что по меньшей мере один чувствительный к заеданию компонент внутри указанного устройства надежно изолирован от имеющей повышенное давление жидкости для коксоудаления в указанном инструменте для коксоудаления.

сжимаемый газ, находящийся внутри изолированной камеры в указанном корпусе; и

поршень, взаимодействующий с указанным сжимаемым газом и по существу совмещенный с направлением поступательного движения участка указанного инструмента для коксоудаления, управляемого за счет указанной имеющей повышенное давление жидкости для коксоудаления, так что когда сила за счет жесткости пружины указанной газовой пружины будет достаточна для преодоления силы, приложенной к указанному участку указанного инструмент для коксоудаления, тогда указанное устройство побуждает указанный участок указанного инструмента для коксоудаления перемещаться для переключения режимов.

первый привод, выполненный с возможностью приведения в действие клапана в указанном инструменте для коксоудаления;

второй привод, по меньшей мере периодически взаимодействующий с указанным первым приводом;

множество избирательно зацепляемых элементов, взаимодействующих с указанным исполнительным поршнем через указанный второй привод, так что при первом изменении повышенного давления в указанном устройстве один из указанных элементов вращается относительно другого элемента, а при втором изменении повышенного давления в указанном устройстве оба указанных элемента будут сблокированы вместе и не будут иметь относительного вращения, так что указанные элементы и указанный второй привод будут соединены с указанным первым приводом для осуществления переключения между указанными режимами бурения и резания в указанном инструменте для коксоудаления.

корпус, выполненный с возможностью соединения с указанным инструментом для коксоудаления;

механизм переключения, вращательно и поступательно зависимый от изменений давления жидкости для коксоудаления, так что в первом рабочем режиме указанное устройство взаимодействует с указанным инструментом для коксоудаления и указанной жидкостью для коксоудаления, чтобы установить режим бурения с использованием указанного бурового сопла, в то время как во втором рабочем режиме указанное устройство взаимодействует с указанным инструментом для коксоудаления и жидкостью для коксоудаления, чтобы установить режим резания с использованием указанного режущего сопла; и

газовую пружину, выполненную с возможностью противодействия силе создания давления, приложенной за счет жидкости для коксоудаления к указанному механизму переключения.

по меньшей мере один комплект последовательных уплотнений, расположенный вдоль границы раздела, образованной по меньшей мере одним элементом из группы, состоящей из (а) смежных компонентов внутри указанного устройства, которые выполнены с возможностью перемещения друг относительно друга и включают по меньшей мере приводной вал и исполнительный поршень, и (b) смежных компонентов между по меньшей мере участком указанного механизма переключения и указанным инструментом для коксоудаления, которые выполнены с возможностью перемещения друг относительно друга и включают указанный приводной вал и по меньшей мере один из элементов из группы, состоящей из указанного корпуса и опорной конструкции, образующих участок указанного инструмента для коксоудаления, причем указанный по меньшей мере один комплект последовательных уплотнений и указанная граница раздела взаимодействуют так, что по меньшей мере один чувствительный к заеданию компонент внутри указанного устройства дублированно изолирован от области в указанном инструменте для коксоудаления, которая содержит имеющую повышенное давление жидкость для коксоудаления; и

отводной канал, образованный между окружающей средой и областью, расположенной в жидкостной связи между первым уплотнением и вторым уплотнением указанного по меньшей мере одного комплекта последовательных уплотнений.

кожух, выполненный с возможностью подключения к источнику жидкости для коксоудаления;

по меньшей мере одно буровое сопло и по меньшей мере одно режущее сопло;

средство для избирательного направления жидкости для коксоудаления через указанный кожух и к одному из указанных по меньшей мере одного режущего и бурового сопел;

узел привода, выполненный с возможностью работы внутри указанного средства для избирательного направления жидкости; и

устройство переключения режимов для управления указанным средством через указанный узел привода, причем указанное устройство переключения режимов вращательно и поступательно зависит от изменений давления жидкости для коксоудаления, так что в первом рабочем режиме указанный инструмент для коксоудаления устанавливает режим бурения с использованием указанного по меньшей мере одного бурового сопла, в то время как во втором рабочем режиме указанный инструмент для коксоудаления устанавливает режим резания с использованием указанного режущего сопла, причем указанное устройство переключения режимов содержит расположенный в нем по меньшей мере один комплект последовательных уплотнений, которые взаимодействуют для обеспечения дублированной изоляции чувствительных к заеданию компонентов внутри указанного устройства переключения режимов от области в указанном инструменте для коксоудаления, которая содержит имеющую повышенное давление жидкость для коксоудаления.

выбор конфигурации указанного инструмента для коксоудаления для взаимодействия с устройством переключения режимов, которое автоматически чувствительно к изменениям давления жидкости для коксоудаления, так что указанное устройство регулирует, через какую линию тока бурового сопла и какую линию тока режущего сопла протекает указанная жидкость для коксоудаления, причем указанный инструмент для коксоудаления содержит по меньшей мере:

газовую пружину, взаимодействующую с указанным устройством, чтобы противодействовать создающей давление силе, приложенной за счет жидкости для коксоудаления к указанному устройству;

последовательные уплотнения, расположенные вдоль границы раздела, образованной по меньшей мере одним из элементов группы, состоящей из (а) смежных компонентов внутри указанного устройства, которые выполнены с возможностью перемещения друг относительно друга и включают по меньшей мере приводной вал и исполнительный поршень, и (b) смежных компонентов между указанным устройством и указанным инструментом для коксоудаления, которые выполнены с возможностью перемещения друг относительно друга и включают указанный приводной вал и по меньшей мере один из элементов из группы, состоящей из указанного корпуса и опорной конструкции, образующих участок указанного инструмента для коксоудаления, причем указанный по меньшей мере один комплект последовательных уплотнений и указанная граница раздела взаимодействуют так, что по меньшей мере один чувствительный к заеданию компонент внутри указанного устройства дублированно изолирован от области в указанном инструменте для коксоудаления, которая содержит имеющую повышенное давление жидкость для коксоудаления; и

по меньшей мере одно буровое сопло, образующее по меньшей мере часть указанной линии тока бурового сопла, и по меньшей мере одно режущее сопло, образующее по меньшей мере часть указанной линии тока режущего сопла;

введение указанного инструмента для коксоудаления в резервуар для коксоудаления; и

подачу указанной жидкости для коксоудаления в указанный инструмент для коксоудаления.

Комментарии